CMP化学机械抛光Slurry的蜕与进

- 格式:doc

- 大小:271.00 KB

- 文档页数:6

cmp工作原理

CMP的工作原理是纳米磨料和化学试剂的有机结合。

CMP是化学机械抛光,是集成电路制造过程中实现晶圆表面平坦化的

关键工艺。旋转的晶圆以一定的压力压在旋转的抛光垫上做相对运动,

借助纳米磨料的机械研磨作用与各类化学试剂的化学作用之间的高

度有机结合来实现平坦化要求。这一过程中应用到的就是CMP设备,

所需的材料主要包括抛光液和抛光垫。

半导体cmp工艺

半导体CMP工艺是指半导体制造过程中的一种重要工艺,全称为化学机械抛光(Chemical Mechanical Planarization,简称CMP)。

其目的是通过磨料颗粒机械摩擦和化学反应的双重作用,将半导体表面微不足道地去除一层薄膜,以达到平整化、镜面化的目的。

CMP工艺具有非常广泛的应用,可以用于晶圆制备、化合物半导体器件加工、光学器件制造等领域。

半导体CMP工艺最核心的部分是机械抛光机。

一般来说,机械抛光机包括一个圆形工件,它与一个运动的抛光盘进行摩擦。

抛光盘同时也有一个旋转中心,通常与工件的旋转中心重合。

工件在抛光盘上进行旋转,旋转方向与抛光盘相反。

抛光盘快速旋转,使得机械磨料和化学液体均匀分布在工件表面,并在高压力下与工件表面摩擦,将表面的不平整部分磨平。

同时,化学液体中的酸碱物质可以针对不同的化合物进行反应,达到减少表面受损、提高表面平整度的效果。

半导体CMP工艺在半导体器件加工中的应用非常广泛。

例如,CMP可以在多晶硅上去除非常细微的污染物,并使表面变得更具平整、镜面化。

这可以有效提高器件的性能和可靠性。

在金属线路上也可以使用CMP工艺。

由于金属线路很细并且越来越小,无法逐个进行加工,CMP抛光机可以在一次过程中完成大面积的金属线路平整化加工,减少单元面积上的电阻,并提高芯片的可靠性和性能。

CMP工艺在化合物半导体器件加工中也有广泛的运用。

在低温生长的GaAs器件中,表面通常存在许多缺陷和杂质,这会严重影响器件的性能。

通过使用CMP工艺,可以将表面上所有的缺陷和杂质去除,从而保证器件的性能和质量。

硅的cmp抛光技术

硅的CMP抛光技术,全称为化学机械抛光技术,是半导体晶片表面加工的

关键技术之一。

这种技术利用化学腐蚀和机械力对加工过程中的硅晶圆或其它衬底材料进行平坦化处理。

CMP设备包括抛光、清洗、传送三大模块,

其作业过程中,抛光头将晶圆待抛光面压抵在粗糙的抛光垫上,借助抛光液腐蚀、微粒摩擦、抛光垫摩擦等耦合实现全局平坦化。

此外,单晶硅片制造过程和前半制程中也需要多次用到化学机械抛光技术。

与先前普遍使用的机械抛光相比,化学机械抛光能使硅片表面变得更加平坦,并且还具有加工成本低及加工方法简单的优势,因而成为目前最为普遍的半导体材料表面平整技术。

由于目前集成电路元件普遍采用多层立体布线,集成电路制造的前道工艺环节需要进行多层循环。

在此过程中,需要通过CMP工艺实现晶圆表面的平

坦化。

集成电路制造是CMP设备应用的最主要的场景,重复使用在薄膜沉

积后、光刻环节之前。

以上信息仅供参考,如有需要,建议查阅CMP技术相关论文或咨询专业人士。

cmp 抛光术语

CMP 抛光是机械削磨和化学腐蚀的组合技术,全称为 Chemical Mechanical Polishing,也称 Chemical Mechanical Planarization,即化学机械抛光或化学机械平坦化。

CMP 抛光与传统的纯机械或纯化学的抛光方法不同,它是由化学作用和机械作用两方面协同完成的。

在传统抛光方法中,机械抛光研磨一致性好,表面平整度高,但容易出现表面层损伤,表面粗糙度比较高;化学抛光表面精度高、损伤低、完整性好,但研磨速率较慢,材料去除效率较低,不能修正表面精度,研磨一致性比较差。

而 CMP 抛光采用机械摩擦与化学腐蚀相结合的工艺,二者交替进行,最终完成工件的抛光。

CMP 抛光主要应用在半导体制程中,晶圆在制造过程中不断经过沉积、曝光、显影、蚀刻,而推砌出一层层的微电路,每一层就会利用 CMP 抛光方式让表面平坦,从而提高积体电路的品质。

化学机械抛光技术及其应用随着现代制造业的快速发展,要求物品表面的质量越来越高。

化学机械抛光技术 (CMP)便应运而生,已经成为了当今制造业中必不可少的一种技术。

本文将为您介绍CMP的原理、影响因素、制备流程、应用及未来发展趋势。

一、原理CMP是一种通过采用化学物质和磨料相结合进行机械抛光的技术。

CMP通常涉及到多步处理,其中含有化学反应的步骤是至关重要的。

在了解CMP过程的原理之前,有几个基本概念需要先了解一下。

磨料和抛光垫是CMP操作中的两个重要组成部分。

磨料是一种坚硬且可用作研磨介质的微粒,通常由石英、二氧化硅、氧化铝和氮化硅等材料制成。

不同类型的磨料适用于不同类型的 CMP 过程。

抛光垫则是放置在抛光机内,用于支撑并带动涂层片材的承载面。

CMP过程中,抛光垫会与涂层片材接触,并受到一定的压力。

同时,抛光垫上涂有一层抛光液体是由含有稳定剂、缓蚀剂、防泡剂、表面活性剂等重要组成部分的溶液混合而成。

抛光液体的主要作用是将磨料中的氧化铝或氮化硅或二氧化硅等无机纳米颗粒溶解,产生各种络合离子,从而形成化学反应抛光液。

CMP液具有清除氧化物、甲醛和有机污染物、降低不良缺陷率、提高复杂性和增强电子器件表面平整度等特点。

CMP过程中,抛光垫和磨料相互作用、摩擦产生的热量引发化学反应,这种反应会形成发生化学反应的物种。

这些物种通常包括金属络合物、稳定剂、和表面活性剂。

二、影响因素在执行CMP过程时,有几个参数可能对抛光结果产生很大的影响,如下所述。

1. 抛光压力CMP操作过程中的抛光压力非常重要。

试验结果表明,如果抛光压力过大,那么会对整个 CMP 操作造成负面影响,例如导致表面结构劣化。

过低的压力也可能会导致不良缺陷和几何形状的不稳定性。

2. 磨料选择合适的磨料是 CMP 操作成功的关键。

不同类型的 CMP 操作通常涉及到不同类型的磨料。

根据物理特性和机械特性,可选择不同磨料来完成CMP操作,例如石英、二氧化硅、氮化硅等。

cmp化学机械抛光用途

CMP(化学机械抛光)技术是一种用于半导体制造和微电子工艺中的表面平整化处理方法。

它结合了化学腐蚀和机械磨削的作用,能够在纳米级别上实现材料表面的平整度。

CMP技术在以下几个方面有广泛的应用:

1.硅片制造:在硅片制造过程中,CMP技术用于去除硅片表面的杂质和凸凹,以获得平整的表面。

这一过程对于后续的集成电路制造和封装至关重要。

2.集成电路制造:在IC制造过程中,CMP技术被用于氧化扩散、化学气相沉积、溅镀和保护层沉积等环节。

它能够有效地去除薄膜层之间的杂质和不平整度,提高芯片的性能和可靠性。

3.先进封装:CMP技术在先进封装领域也有广泛的应用,如倒装芯片封装、三维封装等。

通过CMP技术,可以实现高平整度的封装表面,提高封装效率和可靠性。

4.测试与分析:在半导体器件的测试和分析过程中,CMP技术可以用于制备样品表面,以获得精确的测试结果。

5.其他领域:CMP技术还应用于光电子器件、太阳能电池、发光二极管等领域。

在这些领域,CMP技术可以提高器件的性能和可靠性,降低生产成本。

总之,CMP技术在半导体和微电子行业中发挥着重要作用,为高性能集成电路和高品质封装提供了关键的表面处理手段。

随

着半导体技术的不断发展,CMP技术在我国的研究和应用将越来越广泛。

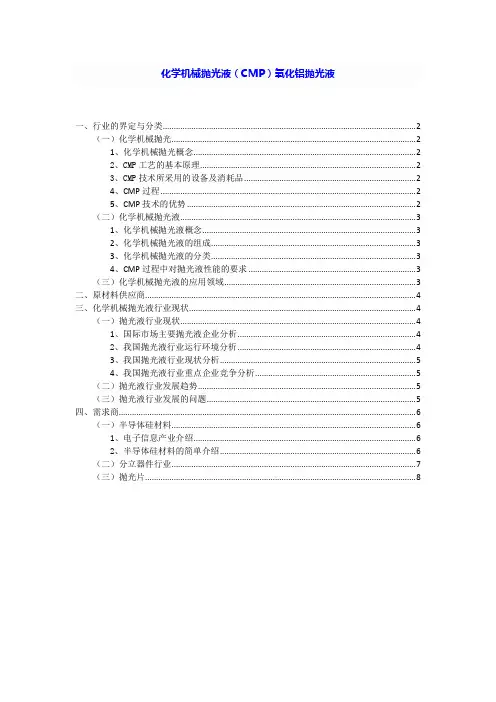

化学机械抛光液(CMP)氧化铝抛光液一、行业的界定与分类 (2)(一)化学机械抛光 (2)1、化学机械抛光概念 (2)2、CMP工艺的基本原理 (2)3、CMP技术所采用的设备及消耗品 (2)4、CMP过程 (2)5、CMP技术的优势 (2)(二)化学机械抛光液 (3)1、化学机械抛光液概念 (3)2、化学机械抛光液的组成 (3)3、化学机械抛光液的分类 (3)4、CMP过程中对抛光液性能的要求 (3)(三)化学机械抛光液的应用领域 (3)二、原材料供应商 (4)三、化学机械抛光液行业现状 (4)(一)抛光液行业现状 (4)1、国际市场主要抛光液企业分析 (4)2、我国抛光液行业运行环境分析 (4)3、我国抛光液行业现状分析 (5)4、我国抛光液行业重点企业竞争分析 (5)(二)抛光液行业发展趋势 (5)(三)抛光液行业发展的问题 (5)四、需求商 (6)(一)半导体硅材料 (6)1、电子信息产业介绍 (6)2、半导体硅材料的简单介绍 (6)(二)分立器件行业 (7)(三)抛光片 (8)化学机械抛光液行业研究一、行业的界定与分类(一)化学机械抛光1、化学机械抛光概念化学机械抛光(英语:Chemical-Mechanical Polishing,缩写CMP),又称化学机械平坦化(英语:Chemical-Mechanical Planarization),是半导体器件制造工艺中的一种技术,用来对正在加工中的硅片或其它衬底材料进行平坦化处理。

2、CMP工艺的基本原理基本原理是将待抛光工件在一定的下压力及抛光液(由超细颗粒、化学氧化剂和液体介质组成的混合液)的存在下相对于一个抛光垫作旋转运动,借助磨粒的机械磨削及化学氧化剂的腐蚀作用来完成对工件表面的材料去除,并获得光洁表面。

3、CMP技术所采用的设备及消耗品主要包括,抛光机、抛光液、抛光垫、后CMP清洗设备、抛光终点检测及工艺控制设备、废物处理和检测设备等,其中抛光液和抛光垫为消耗品。

2024年化学机械抛光(CMP)技市场需求分析简介化学机械抛光(Chemical Mechanical Polishing,CMP)技术是一种用于平面化和平滑化硅片表面的关键工艺。

CMP技术在集成电路制造和光伏产业中得到广泛应用。

本文将对CMP技术的市场需求进行分析,包括市场规模、增长趋势、应用领域以及驱动市场需求的因素。

市场规模及增长趋势•CMP技术市场规模逐年增长,主要受到半导体和光伏产业的推动。

据市场研究公司统计,2020年CMP市场规模达到XX亿美元,预计到2025年将增至XX亿美元,年复合增长率为X%。

•随着半导体行业的快速发展,CMP技术在晶圆制造过程中的应用不断扩大。

CMP技术能够实现提高晶圆表面平整度和光洁度的需求,使得其在半导体制造中的市场需求持续增长。

•光伏产业作为另一个重要的驱动因素,CMP技术在光伏硅片制造中的应用也呈增长趋势。

随着光伏产业的不断发展,CMP技术在提高太阳能电池转换效率、增加光伏电池产量方面发挥着重要作用,因此CMP技术市场需求也在不断增加。

应用领域CMP技术在半导体和光伏产业中有广泛的应用领域。

半导体领域CMP技术在半导体领域主要应用于以下方面: 1. 晶圆平坦化:CMP技术能够将晶圆表面的凸起和凹陷平坦化,提高晶圆表面的平整度,以满足微电子器件制造的需求。

2. 金属和介电体交互层的制备:CMP技术可用于制备半导体芯片中金属和介电层之间的交互层。

通过控制CMP过程中的材料去除速率,可以实现不同材料层的精确控制。

3. 纳米结构形成:CMP技术可以用于制备半导体器件中的纳米结构,如纳米通道、纳米线等。

光伏领域CMP技术在光伏领域主要应用于以下方面: 1. 光伏硅片制备:CMP技术能够提高光伏硅片表面的平整度和光洁度,从而提高光伏电池的转换效率。

2. 波导和光子晶体器件制造:CMP技术可用于制备光伏器件中的波导和光子晶体器件,提高器件的性能和可靠性。

驱动市场需求的因素CMP技术市场需求的增长主要受到以下因素的驱动:半导体行业发展半导体行业作为CMP技术的主要应用领域之一,其快速发展对CMP技术市场需求产生了重要影响。

集成电路化学机械抛光关键技术与装备集成电路(IC)在我们现代生活中扮演着不可或缺的角色,真是“家家户户离不了,寸步难行”。

然而,要想让这些小小的芯片在电路中发挥大作用,背后有一项非常重要的工艺——化学机械抛光(CMP)。

说到CMP,听起来有点复杂,其实就是通过化学和机械的结合,给芯片表面一个光滑、平整的“美容”过程,像是给芯片做了一次高档的面部护理。

1. CMP的基本原理1.1 什么是CMP?CMP其实就像是一种“打磨和清洁”的双重工艺。

你想啊,集成电路的生产过程就像在做一幅精致的画,表面越平滑,作品的质量就越高。

CMP利用化学药剂和机械力量的结合,帮助去除多余的材料,让芯片的表面达到一种“光滑如镜”的效果。

1.2 CMP的必要性你可能会问,为什么芯片需要抛光呢?这个就好比你在家里搞卫生,桌子不擦干净,东西一放上去就会显得杂乱无章。

集成电路的结构微小而复杂,任何细小的瑕疵都可能导致性能下降,甚至引发“闪退”之类的尴尬状况。

通过CMP抛光,不仅能提高芯片的性能,还能大大增强它的耐用性。

简而言之,CMP就是芯片的“安全保障”,让它在使用中不至于“翻车”。

2. CMP的关键技术2.1 药剂的选择CMP的成功与否,药剂的选择至关重要。

就像做菜,调料的搭配能决定一道菜的成败。

CMP中常用的药剂包括氧化剂、抛光液等,这些药剂的作用就是帮助去除芯片表面的杂质,促进材料的磨损。

选对药剂,抛光效果事半功倍,选错了,可能就会“事与愿违”。

所以,科研人员在这方面可是费尽心思,反复试验,就为了找到那几种“黄金配方”。

2.2 机械装备的设计除了药剂,机械装备的设计也不容小觑。

CMP设备就像是给芯片“按摩”的工具,必须要有合适的压力、速度和运动轨迹。

想象一下,如果给脸部按摩的手法不对,反而会造成肌肤受伤,那芯片在不恰当的条件下抛光,岂不是会损伤其内部结构?因此,设计一台高效的CMP设备,就需要技术团队在多个领域的知识碰撞、创新,真是“群策群力”。

化学机械抛光技术的原理及应用化学机械抛光技术(Chemical Mechanical Polishing,简称CMP),是一种兼具物理与化学原理的半导体制造工艺。

它使用了化学反应和机械磨擦相结合的方式,以达到在硅片表面形成平整、精细的表面结构的目的。

近年来,随着芯片制造工业的不断发展,化学机械抛光技术已经成为半导体光刻制程中必要的工艺步骤。

一、原理化学机械抛光技术的原理就是先将磨料和化学药品混合在一起,形成一定浓度的溶液,然后将此溶液涂布到芯片表面进行加工。

当芯片与磨料及化学药品溶液接触后,化学药品将会发生化学反应,改变硅片表面的化学性质,使其发生软化,从而有利于磨料的附着。

同时,磨料的有序分布可以起到增大切削速率的作用。

这种工艺使用的磨巧通常是硬化颗粒状的氧化铝或硅石,其径数大约在50微米左右。

在施加机械力的情况下,这些颗粒会像刀片一样切削硅片表面,起到去除芯片表面不平整结构的作用。

在这个过程中,通过加入一些稳定镜面表面的化学药剂,同时控制磨擦力和磨料大小,可以使得抛光表面形成高质量的精细图案。

二、应用CMP 技术在半导体制造过程中,主要起到了以下五方面的作用:1. 通过将芯片表面变得平整,可以避免由于局部结构过高而产生的散射现象。

这在半导体射频器件制造过程中尤其显著,因为在射频器件中,即使极小的表面误差也可能会导致性能下降。

2. 加工抛光可以去除杂质,避免在后续加工过程中导致不必要的错误。

3. 因为半导体表面物质的颗粒试剂是微小的,所以它们之间的摩擦力往往很强。

通过 CMP 技术,可以让它们表面变得较为光滑,降低其表面能,减小其之间摩擦力,提高运动时的流畅度。

4. 由于 CMP 可以加工各种硬度的材料,因此它可以用于各种材料的制程步骤,如碳化硅、钨等高熔点材料。

这种方法相对于机械加工可以省略多道步骤,从而实现一系列化学加工和机械加工的一体化。

5. CMP 技术可以有效地平整硅片表面,使得不同的电路之间板面间距更小。

化学机械抛光的具体步骤

在半导体加工过程中,最初的半导体基片(衬底片)抛光沿用机械抛光、例如氧化镁、氧化锆抛光等,但是得到的晶片表面损伤是及其严重的。

直到60年代末,一种新的抛光技术——化学机械抛光技术(CMP Chemical Mechanical Polishing )取代了旧的方法。

CMP技术综合了化学和机械抛光的优势:单纯的化学抛光,抛光速率较快,表面光洁度高,损伤低,完美性好,但表面平整度和平行度差,抛光后表面一致性差;单纯的机械抛光表面一致性好,表面平整度高,但表面光洁度差,损伤层深。

化学机械抛光可以获得较为完美的表面,又可以得到较高的抛光速率,得到的平整度比其他方法高两个数量级,是目前能够实现全局平面化的唯一有效方法。

依据机械加工原理、半导体材料工程学、物力化学多相反应多相催化理论、表面工程学、半导体化学基础理论等,对硅单晶片化学机械抛光(CMP)机理、动力学控制过程和影响因素研究标明,化学机械抛光是一个复杂的多相反应,它存在着两个动力学过程:(1)抛光首先使吸附在抛光布上的抛光液中的氧化剂、催化剂等与衬底片表面的硅原子在表面进行氧化还原的动力学过程。

这是化学反应的主体。

(2)抛光表面反应物脱离硅单晶表面,即解吸过程使未反应的硅单晶重新裸露出来的动力学过程。

它是控制抛光速率的另一个重要过程。

硅片的化学机械抛光过程是以化学反应为主的机械抛光过程,要获得质量好的抛光片,必须使抛光过程中的化学腐蚀作用与机械磨削作用达到一种平衡。

如果化学腐蚀作用大于机械抛光作用,则抛光片表面产生腐蚀坑、桔皮状波纹。

如果机械磨削作用大于化学腐蚀作用,则表面产生高损伤层。

化学机械抛光流程化学机械抛光(Chemical Mechanical Polishing,CMP)是一种常用的半导体制程工艺,用于平坦化和光洁化材料表面。

它被广泛应用于集成电路、光学器件、硬盘驱动器等领域。

一、介绍化学机械抛光是一种同时结合了化学反应和机械磨削的表面处理技术。

它通过在磨削过程中施加化学药液来溶解和去除材料表面,同时使用磨料颗粒进行物理磨削,从而实现对材料表面的平坦化和光洁化。

二、流程步骤1. 基片准备在进行化学机械抛光之前,需要对基片进行准备。

首先,将待处理的基片清洗干净,去除表面的杂质和污染物。

然后,将基片放置在夹持装置上固定,以便后续的抛光操作。

2. 研磨液准备研磨液是化学机械抛光过程中的重要组成部分,它包含了化学药液和磨料颗粒。

根据不同的抛光要求,可以选择不同的研磨液配方。

常用的研磨液成分包括酸性或碱性的溶液、氧化剂、缓冲剂等。

3. 抛光头选择选择合适的抛光头对于化学机械抛光的效果至关重要。

抛光头通常由聚氨酯材料制成,其硬度和弹性要能适应不同的材料和抛光需求。

抛光头的表面有微小的凹凸结构,可以与研磨液和基片表面产生摩擦,实现磨削作用。

4. 施加力和速度在进行化学机械抛光时,需要施加适当的力和速度。

力的大小与抛光头的接触压力有关,过大或过小都会影响抛光效果。

速度的选择要根据抛光材料的硬度和研磨液的成分来确定,通常是在一定范围内调节。

5. 进行抛光将研磨液注入抛光机的抛光盘中,然后将待处理的基片放置在抛光盘上。

启动抛光机后,抛光盘开始旋转,同时抛光头也开始进行往复运动。

在抛光过程中,研磨液中的化学药液溶解和去除材料表面,磨料颗粒物理磨削表面,使其达到平坦和光洁的要求。

6. 监测和控制在化学机械抛光过程中,需要对抛光效果进行监测和控制。

常用的监测方法包括表面粗糙度测量、厚度测量和材料去除率测量等。

根据监测结果,可以调整抛光参数,以达到预期的抛光效果。

7. 清洗和干燥完成化学机械抛光后,需要对基片进行清洗和干燥。

只在必要部分(孔洞孤立部分)成長薄膜,但選擇性成長效果不易控制選擇性CVD 薄膜成長選擇性成長法(4)成本低廉,但膜質疏鬆不安定SOG (Spin on Glass),再熱流(Reflow)流動化法(3)薄膜成長及平坦化同時進行,但容易產生損壞(Damage)及微塵污染偏壓濺鍍法或電漿輔助CVD 薄膜成長法(2)容易進行,但蝕刻效果不易控制金屬濺鍍後進行RIE 或電漿輔助蝕刻回蝕法(Etchback)(1)特徵流程種類各種平坦化的形態Smoothing PlusPartial PlanarizationLocal PlanarizationGlobal Planarization膜、硼磷矽玻璃膜(BPSG) (Thermal oxide) 等。

Metal CMPW CMPCu CMPAI CMPDishing, thinning or erosion uniformity & rounding•Global Planarization => R>100um, Φ<0.5deg•Polish-rate variation•Ineffective planarization ofPlatenWafer Polishing padSlurryPolishing padCMP process integration元件製造晶片直徑及厚度晶片平坦及反射晶片表面凹凸元件圖案的組成材料構成加工性,耐蝕性研磨條件研磨速度研磨壓力研磨時間研磨整理研磨平滑度研磨墊研磨墊表面構造研磨墊機械性質研磨墊的溝型態與密度研磨墊的磨耗與壽命研磨墊的耐熱性研磨劑砥粒種類砥粒純度與粒徑研磨液種類研磨液供給方法研磨液溫度研磨液再生晶片洗淨洗淨方式洗淨液及廢液的處理化學及物理洗淨作用洗淨後乾燥研磨現象研磨阻力研磨溫度研磨面生成切屑生成實際晶片上的凹凸構造CMP 全面平坦化研磨平坦化終了研磨裝置多片式同時研磨單片式研磨主軸精度與剛性上下震動程度晶片回轉精度研磨壓力附加方法裝置材料加工部及洗淨部晶片保持接著法非接著法晶片抓取型法晶片吸引方法固定部構造與精度固定面形狀精度固定面洗淨單片式與多片式計測系統研磨量與均一性平坦度與平面度研磨厚度與表面粗糙度表面污染研磨阻力研磨墊表面溫度研磨終點檢測廢液分析自動化系統研磨前準備晶片移動工具交換工具面洗淨研磨結果研磨面精度及形狀表面粗糙度研磨傷痕及應力的控制研磨變質層研磨歪斜與污染的防治CMP 要求項目中研磨液與研磨墊的關係要求項目研磨的基本要素要因無擾亂鏡面化無歪斜鏡面)高效率化高精度化清淨化降低不純物濃度)加工液(反應藥液)砥粒(微粒子)(研磨液)+漆加劑(分散劑,界面活性劑...)研磨墊/ (研磨布)精密洗淨z加工物反應性/ 反應形態z化學液之濃度,種類z溫度z粒徑分布z硬度z形狀z彈性變形特性z硬度厚度z厚度精度z表面形狀(研磨液機能保持z環境z化學藥品:純度,種類,濃度,溫度Slurry abrasive & application研磨液中的研磨粒子之特性及其應用( 的部分是用於半體導的製程)研磨液中的粒子Silics(SiO2)Caria(CeO2)Alumina(Al2O3) (粉碎粒子)…………………Al,Zirconia(Zro2) (i)玻璃Magnum(MnO2)………………………………z沈澱性(粉碎粒子)……………….Siz粉末狀[Fume](燒結氧化/SiCl4)….z膠羽狀[Colloidal]…………………Si, ,GGG,(離子交換/ NaSiO3) Sapphire,LiTaO3z合成的(溶液化學反應/TEOS)SiO2(ILD)SiO2(ILD)SiO2(ILD)Al,Cu,W(wire)SiO2(ILD)SiO2(ILD)Al,Cu,W(wire)z低純度(電解法)………………光學玻璃z高純度(溶解法)………………,光罩,玻璃基板SiO2(ILD)CMP製程中所用之Slurry種類及研磨的對象CMP所用的研磨液之分類CMP 的研磨對象研磨液製造商砥粒添加劑SiO2(ILD)SiO2CeO2ZrO2Al2O3(γ)Mn2O3KOH,NH4OH---(有機分散劑)Cabot,Rodel,FujimiRodel,昭和電工,三井金屬礦業日產化學住友化學工業MetalW(plug)Al(wire/plug)Cu(wire/plug)Al2O3MnO3SiO2SiO2Al2O3H2O2,Fe(NO3)3,KIO3H2O2Cabot,Rodel,住友化學工業Fujimi,三井金屬工業CabotH2O2,Fe(NO3)3,KIO3H2O2,Fe(NO3)3,KIOCabot,Rodel,Fujimi Cabot,Rodel,住友化學工業Fujimi,Oxide-CMP chemical mechanism基本反應式:個別反應式:SiO2 + 2AOHÆA2SiO + H2O(不溶於水) (可溶於水)A代表鹼金族(Alkali) 元素z在氫氧化鈉中SiO2 + 2NaOHÆNa2SiO3 + H2O(可溶於水)z在氫氧化鉀中SiO2 + 2KOHÆK2SiO3 + H2O(可溶於水)z在氨水中SiO2 + 2NH4OHÆ(NH4)2SiO3 + H2O(可溶於水)基本反應式:氧化劑及氧化物生成物是可溶性的)個別反應式:(舉Tungsten的例子)M + n y[OX]ÆMO n(金屬氧化物)MO n+ m y AOHÆA m MO N+m2 + m/2 y H2OM是金屬,[OX]是氧化劑,AOH化表一價的鹼金族(Alkali)元素鎢在雙氧水中W + 3H2O2 ÆWO3+ 3H2O(氧化鎢)氧化鎢在氫氧化鉀中WO3+ 2KOHÆK2WO4+ H2O(可溶於水)本例是以雙氧水為氧化劑,以氫氧化鉀為水溶劑Metal-CMP chemical mechanismRemoval rate = (T o –) / timeNon –uniformity = Standard deviation of removal thicknessUniformity = Standard deviation of remained thicknessPreston equation :Removal rate = Kp(F / A)VrT 0T 1Polish(a)(b)(c)(d)ω2=ω1ω2=4ω2=-ω2= ω121The loci of different points on a wafer : (a) When the wafer rotates at the same angular speed as the platen; (b) when the wafer rotates at a higher speed than FIGURE)。

蓝宝石镜面化学机械抛光(CMP)理论研究CMP 是一个多相反应过程, 是机械作用与化学作用相互加强与促进的过程。

对于化学机械抛光, 研究发现其CMP 的动力学过程主要由以下几个步骤组成: ①反应剂分子从液体主体向待加工片外表面扩散( 外扩散) ; ②反应剂分子由外表面向内表面扩散其速率与质量附面层厚度相关, 在压力与抛光机旋转作用下, 附面层极小; ③反应物吸附在待加工片的表面; ④反应物在加工片表面上进行化学反应, 生成产物; ⑤产物从表面解吸; ⑥产物从反应层的内表面向外表面扩散; ⑦产物从反应层的外表面向主液体扩散。

本文进行CMP 实验大多使用东莞健行新材料生产的QM-501蓝宝石抛光液, 其表面化学活性很低。

QM-501蓝宝石抛光液是双电子层结构, 外层电子显负电荷。

由凝聚法制备的QM-501蓝宝石抛光液粒子表面富含硅羟基,研究还发现采用凝聚法制备的QM-501蓝宝石抛光液内部也富含有硅羟基, 正是这个特点, 使得凝聚法制备的抛光液黏度小, 硬度适中, 无棱角, 在CMP 时不会产生划伤。

为了达到更好的抛光效果保证表面高平整、低损伤、无污染, 必须在抛光过程中加快质量传递过程。

质量传递包括两个方面: 反应物及时到达表面和反应物及时脱离表面。

两个过程中的综合结果直接影响CMP 的速率与表面质量。

蓝宝石的CMP 过程区别于其他CMP 过程, 单晶Al2O3 组成物质的元素化合价已经达到最高, 其立方结构是: 一个Al 原子周围有三个O 原子, 一个O 原子周围连接着两个Al 原子, 这样形成六方密堆积型。

从化学反应式和蓝宝石的结构可以得出, 每生成一个AlO-2 就要断裂三个Al —O 键, 而且Al—O 键能非常高, 在蓝宝石化学机械抛光过程中, 化学作用是至关重要的。

但在研究过程中发现, 蓝宝石( 单晶Al2O3) 表面与抛光液中OH- 的反应过程与Al2O3 粉末与OH- 反应机理是不一样的, 它不只是简单的每个Al2O3 分子与OH- 反应生成AlO-2。

CMP Slurry的蜕与进

岳飞曾说:“阵而后战,兵法之常,运用之妙,存乎一心。”意思是说,摆好阵

势以后出战,这是打仗的常规,但运用的巧妙灵活,全在于善于思考。正是凭此

理念,岳飞打破了宋朝对辽、金作战讲究布阵而非灵活变通的通病,屡建战功。

如果把化学机械抛光 (CMP,Chemical Mechanical Polishing)的全

套工艺比作打仗用兵,那么CMP工艺中的耗材,特别是slurry的选择无疑是“运

用之妙”的关键所在。

“越来越平”的IC制造ﻭ2006年,托马斯•弗里德曼的专著《世界是平的》论

述了世界的“平坦化”大趋势,迅速地把哥伦布苦心经营的理论“推到一边”。对于

IC制造来说,“平坦化”则源于上世纪80年代中期CMP技术的出现。

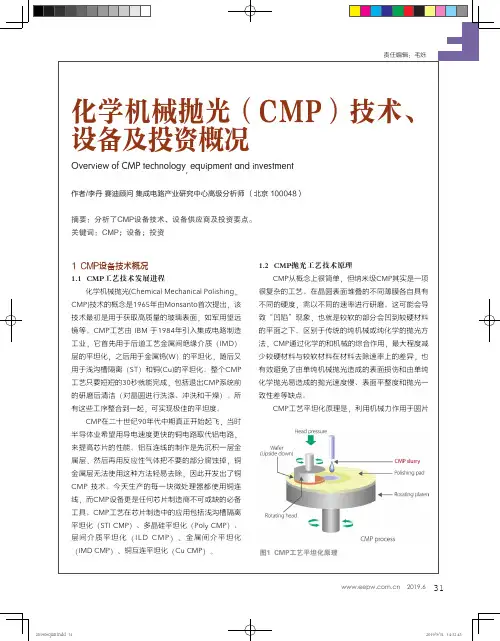

CMP工艺的基本原理是将待抛光的硅片在一定的下压力及slurry(由超细

颗粒、化学氧化剂和液体介质组成的混合液)的存在下相对于一个抛光垫作旋转

运动,借助磨粒的机械磨削及化学氧化剂的腐蚀作用来完成对工件表面材料的去

除,并获得光洁表面(图1)。

1988年IBM开始将CMP工艺用于4M DRAM器件的制造,之后各种逻辑电

路和存储器件以不同的发展规模走向CMP。CMP将纳米粒子的研磨作用与氧

化剂的化学作用有机地结合起来,满足了特征尺寸在0.35μm以下的全局平坦化

要求。目前,CMP技术已成为几乎公认的惟一的全局平坦化技术,其应用范围

正日益扩大。

目前,CMP技术已经发展成以化学机械抛光机为主体,集在线检测、终点检测、

清洗等技术于一体的CMP技术,是集成电路向微细化、多层化、薄型化、平坦

化工艺发展的产物。同时也是晶圆由200mm向300mm乃至更大直径过渡、

提高生产率、降低制造成本、衬底全局平坦化所必需的工艺技术。

Slurry的发展与蜕变ﻭ“CMP技术非常复杂,牵涉众多的设备、耗材、工艺

等,可以说CMP本身代表了半导体产业的众多挑战。”安集微电子的CEO王淑

敏博士说,“主要的挑战是影响CMP工艺和制程的诸多变量,而且这些变量之间

的关系错综复杂。其次是CMP的应用范围广,几乎每一关键层都要求用到CMP

进行平坦化。不同应用中的研磨过程各有差异,往往一个微小的机台参数或耗材

的变化就会带来完全不同的结果,slurry的选择也因此成为CMP工艺的关键

之一。”

CMP技术所采用的设备及消耗品包括:抛光机、slurry、抛光垫、后CMP清

洗设备、抛光终点检测及工艺控制设备、废物处理和检测设备等。其中slurr

y和抛光垫为消耗品。Praxair的研发总监黄丕成博士介绍说,一个完整的

CMP工艺主要由抛光、后清洗和计量测量等部分组成。抛光机、slurry和

抛光垫是CMP工艺的3大关键要素,其性能和相互匹配决定CMP能达到的表面

平整水平(图2)。

Slurry是CMP的关键要素之一,其性能直接影响抛光后表面的质量。Slu

rry一般由超细固体粒子研磨剂(如纳米级SiO2、Al2O3粒子等)、表面活性

剂、稳定剂、氧化剂等组成。固体粒子提供研磨作用,化学氧化剂提供腐蚀溶解

作用。影响去除速度的因素有:slurry的化学成分、浓度;磨粒的种类、大小、

形状及浓度;slurry的粘度、pH值、流速、流动途径等。Slurry的精确混

合和批次之间的一致性对获得硅片与硅片、批与批的重复性是至关重要的,其质

量是避免在抛光过程中产生表面划痕的一个重要因素。

Cabot Microelectronics的亚太地区研发总监吴国俊博士介绍说,抛光不

同的材料所需的slurry组成、pH值也不尽相同,最早也是最成熟的是氧化物

研磨用slurry。用于氧化物介质的一种通用slurry是含超精细硅胶颗粒(均

匀悬浮)的碱性氢氧化钾(KOH)溶液,或氢氧化胺(NH4OH)溶液。KOH类

slurry由于其稳定的胶粒悬浮特性,是氧化物CMP中应用最广的一种slurry。

K+离子是一种可移动的离子玷污,非常容易被互连氧化层,如硼磷硅玻璃(BPS

G)俘获。NH4OH类的slurry没有可动离子玷污,但它的悬浮特性不稳定,

并且成本较高。此类slurry的pH值通常为10-11,其中的水含量对表面的水

合作用和后面的氧化物平坦化至关重要。

在金属钨(W)的CMP工艺中,使用的典型slurry是硅胶或悬浮Al2O3粒子的

混合物,溶液的pH值在5.0~6.5之间。金属的CMP大多选用酸性条件,主要

是为了保持较高的材料去除速率。一般来说,硅胶粉末比Al2O3要软,对硅

片表面不太可能产生擦伤,因而使用更为普遍。WCMP使用的slurry的化学成

分是过氧化氢(H2O2)和硅胶或Al2O3研磨颗粒的混合物。抛光过程中,H2

O2分解为水和溶于水的O2,O2与W反应生成氧化钨(WO3)。WO3比W软,

由此就可以将W去除了。

Slurry研究的最终目的是找到化学作用和机械作用的最佳结合,以致能获得去

除速率高、平面度好、膜厚均匀性好及选择性高的slurry。此外还要考虑易清

洗性、对设备的腐蚀性、废料的处理费用及安全性等问题。与二十多年前相比,