分切机张力控制方法

- 格式:doc

- 大小:15.50 KB

- 文档页数:3

分切机放卷张力计算

分切机放卷张力的计算方法可以根据以下步骤进行:

1. 首先,确定分切机放卷张力的设计要求和参数。

这包括要切割的材料类型、厚度、宽度以及要求的张力范围等。

2. 计算需要施加在放卷卷筒上的张力。

张力可以通过以下公式计算:

张力 = 张力系数 ×卷筒直径

张力系数根据放卷机械设计参数、材料特性和工艺要求来确定,通常在0.1-1之间。

卷筒直径可以通过测量放卷卷筒的直径得到。

3. 调整放卷机的张力控制装置,以使施加在放卷卷筒上的张力符合设计要求。

需要注意的是,分切机放卷张力的计算是一个复杂的过程,还需要考虑到诸如材料传动方式、张力控制方式和机器结构等因素。

因此,在实际应用中,最好根据具体的机器型号和材料特性来进行计算和调整。

分切机操作规程

分切机的工艺流程

放卷——张力控制——引出牵引——切刀分切(飞边)——收卷

操作规格要点:

一:开机准备

1、检查电源、气源是否正常。

2、检查传动部位是否需要加注润滑油、各部件有无松动。

3、打开机器电源开关,对照生产排单领取所需要分切的产品。

4、切好所需要的纸管。

二:生产过程与作业方法

1、根据材料和生产要求设定收放卷张力,计数器自动停止数等,设定完毕,打开光电跟踪纠偏。

2、将所要分切的基材拉至分切机处,提起穿料轴,穿入纸管,穿料时注意方向。

3、调整基材到合适位置,冲入压缩空气。

4、将要分切材料引入到收料轴上,穿料时注意机器上的刀片,以防手被划伤。

5、根据材料特点,调整光电感应位置,以保证尺寸准确。

6、根据生产工艺单尺寸要求,安装分切刀架到合适位置,紧固下刀,打开风机,把下刀边料送入风机桶内,然后低速开机,把材料切成所要求的规格。

7、把符合规格的纸管穿在收料轴上,冲入压缩空气,把分切符合要求的产品牵引至收料轴的纸管上。

8、慢速开机,观察在分切运行过程中分切效果,对分切速度、张力、接角压力、边料等进行适当调节控制,放卷张力,以及分切的材料是否符合质量要求,稳定后慢慢加速,机器运转时严禁将手放入机器内,以免手被压到。

9、生产过程中一切从公司利益出发,减少浪费,降低生产成本,节约用电。

三:产后清理

1、生产完毕,关闭机器电源开关,切断总电源、气源,将边料用编织袋装好,捆结实,清洁地面及机器的卫生,关闭照明开关。

张力控制方案随着工程技术的不断发展,我们对于张力控制的需求也越来越高。

无论是在建筑施工、机械制造,还是电力传输中,张力控制都是至关重要的一环。

本文将介绍一种高效可靠的张力控制方案,以帮助解决相关领域的问题。

一、背景介绍张力控制是指在一定范围内,通过对应力或应变的调节,使得构件或系统保持特定的张力水平。

正确的张力控制可以提高结构、设备或系统的性能和寿命,降低故障和事故的发生率。

因此,设计和实施合适的张力控制方案显得尤为重要。

二、基本原理张力控制的基本原理是通过监测张力水平并根据设定值进行调节。

常见的张力控制方法包括手动调节、基于传感器的反馈控制和自动化控制系统。

1. 手动调节:这种方法适用于一些简单的情况,通过人工调整绳索、链条或缆线的张力来实现控制。

然而,这种方法在长期运行或需要高精度控制的情况下并不适用。

2. 基于传感器的反馈控制:这种方法通过安装张力传感器来监测张力变化,然后将实际张力值与设定值进行比较,并通过调节执行机构来控制张力的变化。

这种方法可以提供高精度的张力控制,并且适用于各种复杂应用。

3. 自动化控制系统:在一些需要大规模张力控制的情况下,引入自动化控制系统是更为有效的方法。

这种系统通常由传感器、执行机构和控制器组成,能够实现实时监测、精确调节和稳定控制,提高工作效率和减少人为错误。

三、具体方案基于对现有张力控制方法的研究和分析,本文提出了一种结合传感器和自动化控制系统的高效张力控制方案。

1. 传感器选择:根据具体应用需求选择合适的张力传感器,如应变传感器、压力传感器或位移传感器等。

传感器的选取应考虑其精度、响应速度和可靠性等因素。

2. 控制器设计:设计一个智能控制器,该控制器能够接收传感器的信号,并根据设定值进行调节。

控制器应具备高精度的数据处理能力和快速的响应速度,以实现准确的张力控制。

3. 执行机构优化:根据具体应用场景选择合适的执行机构,如电机、液压缸或气动装置等,并通过优化其控制算法和传动装置来提高响应速度和控制精度。

FACTORY AUTOMATION三菱电机电磁离合器·制动器三菱电机张力控制器张力控制完全指南张力控制完全指南CONTENTS4Chapter.1张力控制概要1-1 什么叫张力控制?61-2张力控制用在这样的地方81-3应用了张力控制的产品91-4制造工序中的张力控制101-5 在自己身边寻找一下吧141-6引进张力控制所产生的效果16Chapter.2张力控制基础2-1 什么是张力202-2什么是扭矩212-3影响张力的力21Chapter.3扭矩控制与速度控制3-1 扭矩控制与速度控制263-2扭矩控制与速度控制的分别使用303-3速度控制示例303-4系统设计流程32Chapter.4张力控制(扭矩控制)的种类4-1 手动控制364-2开环控制394-3反馈控制42Chapter.5什么是张力检测器5-1 什么是张力检测器445-2张力检测器的种类和特征455-3选定张力检测器465-4张力和负载485-5安装张力检测器时的注意事项49Chapter.6执行机6-1 执行机的种类和特征546-2磁粉离合器和制动器556-3AC伺服电机、变频器/电机586-4关于空气离合器和制动器(其他公司)606-5电机控制与磁粉控制的区别616-6执行机的选定流程626-7执行机的选定63Chapter.7张力控制系统构建的基础7-1 基本的张力控制系统787-2张力控制系统的构成837-3锥度张力控制90Chapter.8用途案例8-1 商业表格印刷机928-2胶版印刷机938-3凹版打印机948-4丝印机958-5放卷机968-6冲孔机978-7充气挤出机+2轴薄膜收卷机988-8多刀分切机998-9切割机1008-10塑封机1018-11轧机1028-12薄膜清洗装置1038-13电镀装置1048-14收卷机1058-15厚度测定机1068-16钢板电镀加工线1078-17静电消除器1088-18切割机1098-19塑封机1108-20薄膜加工机111Chapter.9故障案例及排除方法Chapter.10FAQ10-1 磁粉离合器和制动器的常见问题11810-2张力控制器的常见问题125Chapter.1张力控制概要1-1 什么叫张力控制?1-2 张力控制用在这样的地方1-3 应用了张力控制的产品1-4 制造工序中的张力控制1-5 在自己身边寻找一下吧1-6 引进张力控制所产生的效果例9故障案例及排除方法10FAQ进给电机放卷部磁粉制动器张力检测器Chapter.1张力控制概要71张力控制概要2张力控制基础3扭矩控制与速度控制4张力控制(扭矩控制)的种类5什么是张力检测器6执行机7张力控制系统构建的基础8用途案例9故障案例及排除方法10FAQ主轴电机可张力控制器AC伺服变频器矢量控制电机减速电机81速度控制4张力控制(扭矩控制)的种类5什么是张力检测器6执行机7张力控制系统构建的基础8用途案例9故障案例及排除方法10FAQ●检查●加工切割镀膜覆合91张力控制概要2张力控制基础3扭矩控制与速度控制4张力控制(扭矩控制)的种类5什么是张力检测器6执行机7张力控制系统构建的基础8用途案例9故障案例及排除方法10FAQ1-3应用了张力控制的产品●超市塑料袋生产过程塑料袋及垃圾袋等是用吹塑式挤出机生产的。

A-2700高速数字分切机说明书杭州大华工控技术有限公司2011年07月目录一、前言.................................................................................. 错误!未指定书签。

二、技术参数........................................................................... 错误!未指定书签。

2.1技术参数......................................................................... 错误!未指定书签。

......................................................................................... 错误!未指定书签。

2.1.2放卷部份.................................................................. 错误!未指定书签。

2.1.3对边系统.................................................................. 错误!未指定书签。

2.1.4主机部份.................................................................. 错误!未指定书签。

2.1.5收卷部份.................................................................. 错误!未指定书签。

2.2机器的操作位置 .............................................................. 错误!未指定书签。

分切机操作规程一、前言随着制造业的不断发展,分切机在现代生产中得到了广泛应用。

分切机的操作规程对于生产效率、品质和安全都起着至关重要的作用。

本文档主要介绍分切机的基本构造、操作规程和安全注意事项,帮助员工正确、安全地操作分切机,提高生产效率和品质,保障员工的安全。

二、分切机的基本构造分切机一般由切刀系统、张力控制系统、传动系统、控制系统、送料装置等部分组成。

(一) 切刀系统切刀系统是分切机最主要的部分之一。

它由刀架、刀盘、切刀、切刀螺栓、调整螺栓等部分组成。

在操作分切机时,应注意切刀螺栓和调整螺栓的紧固度,防止切刀松动或位置偏移导致切割不平整。

(二) 张力控制系统张力控制系统是保证分切出来的产品长度一致、品质优良的关键。

它由张力控制装置、张力传感器、张力控制器等部分组成。

在操作分切机时,应注意确保张力传感器的精度以及张力控制器的设定参数。

(三) 传动系统传动系统由主动轮、从动轮、减速机和传动皮带等部分组成。

传动系统的平稳运转是分切机正常工作的保证。

(四) 控制系统控制系统由PLC控制器、人机界面、电器元件等部分组成。

在操作分切机时,应注意设置正确的参数,对故障进行及时排除。

(五) 送料装置送料装置一般由送料滚筒、自动纠偏装置等部分组成。

在操作分切机时,应注意送料装置的设定参数和滚筒的清洁和维护。

三、分切机的操作规程(一) 准备工作1.检查分切机的所有零部件是否正常,消除有关隐患;2.检查电线和电缆是否完好,传动皮带是否有裂痕;3.检查电源开关是否关闭,所有操作按钮是否在零位;4.清除分切机和工作区周围的异物,确保安全操作。

(二) 启动分切机1.工作人员必须站在安全的位置,按下启动按钮;2.确认传动轮和从动轮的运行方向是否正确;3.根据生产需要,设定好切割长度、切割数量等参数;4.设置好张力控制装置和控制系统的参数。

(三) 操作分切机1.放置待切材料,并要求提供合适的在线操作指导;2.启动送料滚筒,将待切材料送入分切机,确保在材料进入切刀之前达到规定的切割长度;3.在材料到达刀口前,启动切刀,实现对材料的切割;4.切割完成后,持续的出料要求操作人员下料或采取其他措施,以便于送至下一个加工工艺流程中。

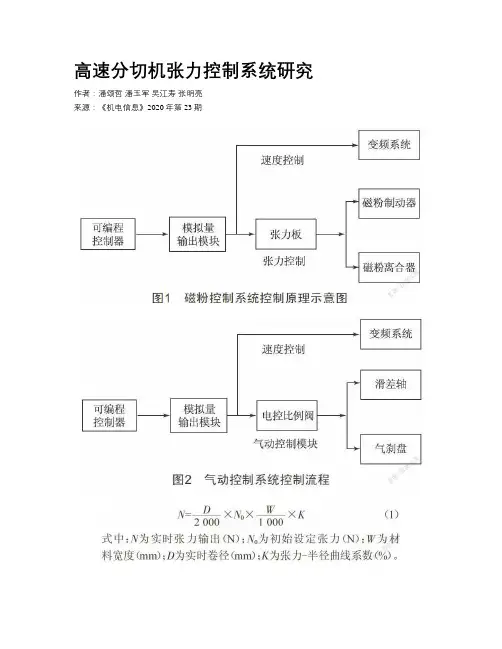

高速分切机张力控制系统研究作者:潘颂哲潘玉军吴江寿张明亮来源:《机电信息》2020年第23期摘要:针对分切机张力控制系统设计不合理、张力控制精度低等问题,提出了3种基于PLC的高速分切机张力控制系统,即磁粉控制系统、气动控制系统及伺服控制系统,并通过分析各类控制系统的优缺点,实现张力控制系统的优化设计。

关键词:分切机;磁粉控制系统;气动控制系统;伺服控制系统0 引言随着我国经济快速发展,包装行业迅速兴起,并展现出了巨大的市场潜力。

对于软包装行业来说,其原材料离不开纸张、胶带、薄膜等产品[1],而分切机作为这些原材料的重要加工设备,受到了市场的广泛重视。

为了满足市场对不同材料的分切需求,提高产品分切的质量和分切效率,许多分切机生产企业不断改进设备性能,提高设备自动化程度,从而节省劳动力[2]。

但就目前来说,这类设备仍然存在张力控制系统设计不合理、张力控制精度低、产品收卷质量差等问题[3],限制了分切机的整体速度。

选择不合理的张力控制系统方案,也会制约设备的生产效率,影响设备的整体竞争力。

针对上述问题,笔者了提出了3种基于PLC的高速分切机张力控制系统,通过不同的张力控制系统设计,满足不同层次、差异化的设备需求。

1 磁粉控制系统磁粉控制系统主要由磁粉控制器、张力板控制板配合变频系统实现。

磁粉控制器主要包括磁粉制动器和磁粉离合器。

磁粉制动器用于放卷张力控制,磁粉离合器用于收卷张力控制。

磁粉控制器是根据电磁原理并利用磁粉传递转矩的,PLC通过模拟量输出0~10 V信号,控制磁粉的张力输出。

此外,收卷轴的转动是通过变频系统速度控制实现的。

变频系统包括变频器和变频电机,PLC通过模拟量输出0~10 V的速度信号,控制收卷轴的速度。

磁粉控制系统控制原理如图1所示。

磁粉控制系统具有响应速度快、无污染、噪声低、结构简单等优点[4]。

其缺点也比较明显,磁粉输入的激磁电流与输出的转矩正比例线性关系较差,虽能满足大部分中低端材料的分切需求,但是对于高端的开环控制的设备,磁粉控制系统效果一般。

![PET薄膜分切机收卷张力和压力的控制[1]](https://uimg.taocdn.com/6b9cbf39bd64783e09122b4b.webp)

收稿日期:2012-04-10。

作者简介:李中国(1974-),男,山东潍坊人,工程师,从事PET 薄膜生产工艺管理工作。

doi :10.3969/j.issn.1008-8261.2012.05.011PET 薄膜分切机收卷张力和压力的控制李中国(富维薄膜(山东)有限公司,山东潍坊261061)摘要:阐述了影响PET 薄膜分切的2个重要的工艺因素:收卷张力和收卷压力。

从速度、直径、分切宽度等方面分析了工艺条件对收卷张力和压力的影响。

关键词:PET 薄膜;分切机;收卷张、压力中图分类号:TQ320.721文献标识码:B文章编号:1008-8261(2012)05-0037-030前言国内的PET 薄膜厂家所用的分切机各有不同,但常用的分切机多为进口品牌,主要是德国康普和英国阿特拉斯2种。

现在新建的PET 薄膜生产线多数也是配备了康普或阿特拉斯分切机,大都是看好了进口分切机的运行稳定性和对分切品质的保证。

目前各个分切机厂家对收卷方式都进行了改进,尽可能的保证了收卷过程中的平稳性。

它们分切主要过程是一样的:由生产线生产出的大膜卷通过一定张力条件下放卷,薄膜通过传动辊、放卷张力控制辊、弓形辊、分切辊等各个辊筒,由圆刀或者平刀按照既定的分切规格,在纵向方向切开,再经由接触辊,收卷管芯,在收卷电机的作用下,进行切割后收卷,保证PET 薄膜收卷端面、表面平整,无皱筋,软硬适度,成为合格的产品。

大母卷边缘部分的薄膜则被收卷到膜边收卷机,破碎后造粒,进行回收利用。

图1就是典型的分切机结构示意图。

图1分切机结构示意图Fig.1Structure schematic diagram of the slitter目前的分切机控制系统经过不断的改进,采用先进的自动控制技术,收卷臂和切刀可以高精度自动定位。

各传动辊驱动电机、收卷电机、放卷电机的工作电流、电压、频率,收卷直径、分切车速、分切宽度等数据进入微处理器处理,并根据设定的输出相关控制参数曲线对相关辊筒、工位的工作位置、速度第25卷第5期2012-09聚酯工业Polyester Industry Vol.25No.5Sep.2012和比例等进行控制,加上机械和传感反馈系统的高精度运行,从而保证了分切的品质。

分切机收卷张力补偿1. 引言分切机收卷张力补偿是在纸张或薄膜等材料生产过程中的一个重要环节。

在纸张或薄膜的生产过程中,由于各种原因,如纸张厚度不均匀、速度变化等,会造成纸张或薄膜在收卷过程中的张力不均衡。

这就需要通过分切机收卷张力补偿来解决问题,以确保产品的质量和稳定性。

2. 分切机收卷张力补偿的原理分切机收卷张力补偿是通过控制收卷辊的速度来实现的。

当纸张或薄膜在分切机上经过切割后,进入收卷辊。

在收卷的过程中,通过控制收卷辊的速度,可以实现对纸张或薄膜的张力进行调节和补偿。

当纸张或薄膜在分切机上经过切割后,进入收卷辊时,传感器会检测到收卷辊上的张力。

根据传感器的反馈信号,系统会自动调节收卷辊的转速,以实现对纸张或薄膜的张力进行补偿。

当收卷辊上的张力低于设定值时,系统会增加收卷辊的转速;当张力高于设定值时,系统会降低收卷辊的转速。

通过这种方式,可以保持纸张或薄膜在收卷过程中的恒定张力,从而避免纸张或薄膜因张力不均衡而产生的问题。

3. 分切机收卷张力补偿的重要性分切机收卷张力补偿对于纸张或薄膜的质量和稳定性具有重要意义。

如果在收卷过程中无法保持恒定的张力,会导致以下问题:•纸张或薄膜的卷曲:张力不均衡会导致纸张或薄膜的卷曲,影响产品的外观质量。

•包装问题:张力不均衡会导致纸张或薄膜在包装过程中无法平整,影响包装效果。

•生产效率:张力不均衡会导致纸张或薄膜在生产过程中频繁断裂,影响生产效率。

因此,通过分切机收卷张力补偿,可以有效解决这些问题,提高产品质量和生产效率。

4. 分切机收卷张力补偿的应用分切机收卷张力补偿广泛应用于纸张、薄膜、塑料等材料的生产过程中。

特别是在印刷、包装和纸品加工行业中,该技术被广泛采用。

在印刷行业中,分切机收卷张力补偿可以提高印刷品的质量,避免纸张的卷曲和变形问题,同时也减少了纸张的损耗。

在包装行业中,分切机收卷张力补偿可以保证包装材料的平整度,提高包装效果,增加产品的附加值。

张力分段控制在铜加工设备中的运用

张力分段控制是指在铜加工设备中,根据铜材的特性和加工工艺要求,对张力进行细

分和控制的技术手段。

通过张力分段控制,可以提高铜材加工过程的稳定性和加工质量,

减少产生缺陷的可能性,提高加工效率和生产能力。

在铜加工设备中,由于铜材的高导电性和高热传导性,会在加热和冷却过程中产生较

大的热应力和张力。

如果不进行适当的张力分段控制,会导致铜材在加工过程中产生开裂、拉伸变形、表面变色等问题,降低加工质量。

张力分段控制可以分为两个方面:加热时的张力分段控制和冷却时的张力分段控制。

在加热时的张力分段控制中,首先需要对铜材进行预加热。

预加热可以使铜材达到一

定的温度,从而减少加热过程中的温度差异,降低热应力和张力的产生。

在加热过程中,

可以根据加热温度和时间的变化,设置不同的温度段和时间段,对铜材的张力进行分段控制。

通过合理的温度和时间控制,可以使铜材加热均匀,避免过高的温度和过长的时间导

致铜材烧伤或变形。

还可以在铜材加工过程中使用张力调整装置和张力控制系统,通过对张力的实时监测

和调整,实现张力的动态控制和平衡,避免铜材因过大或过小的张力而产生问题。

张力分段控制在铜加工设备中的运用可以有效提高加工质量和工作效率,降低缺陷率

和故障率,提高设备的稳定性和可靠性,具有重要的应用价值和意义。

关于薄膜分切机控制系统的探讨摘要从狭缝开始介绍薄膜切割机的一般问题,并说明控制原理,包括松弛张力控制,松弛校正幅度和频率控制,牵引辊速度控制,卷线张力和压力控制,BEAM的控制位置控制。

关键词:薄膜分切机;放卷张力0引言膜式过滤器是一种工业设备,可根据生产和加工要求将BOPP LDPE,LDPE,HDPE,铝膜,聚酯膜和其他膜材料切成不同的宽度,然后根据特定标准将它们卷成卷。

[1]。

影响薄膜缝隙加工质量的最重要因素是某种张力控制技术。

薄膜切割机的一定张力由两部分组成:拆箱,一定张力,倒带和一定张力。

在所有类型的薄膜切割机中,某种张力控制技术是直接影响薄膜的最重要技术之一。

盘绕的。

如果膜与膜之间的张力不能保持在稳定值,则由于膜与膜之间的张力的变化,在加工过程中会发生不期望的条件,例如不稳定的输送和横截面跳动。

当薄膜被拉伸或增加时,它会破裂,浪费材料并降低生产效率[2]。

因此,薄膜切割机对用于冷浮雕的张力控制的精度有很高的要求。

必须确认松弛和倒带张力是稳定的,并且没有变化的切膜是光滑的并且不会产生皱纹。

薄膜狭缝和卷筒的质量受几个因素的影响,例如松弛张力控制,校正装置设置,卷筒平整度和冷速。

轧制质量在很大程度上取决于各种产品的工艺参数的设置和调整。

在生产过程中,可以有效地控制卷膜的缝隙,以实现最大程度的调节并提高卷膜的质量。

1薄膜分切机工作流程薄膜分切机的开卷,分切和复卷过程如图1所示。

损坏轴(1)释放功能,薄膜,旋转卷轴(2、4、5、7),保持张力不会卷大,小薄膜旋转轴,因此牵引轴(3)会发热量(周期性同步位置),周期性地)电机同时在位置控制模式下移动,并且通常会保持胶片的一定速度牵引力。

切割器热量分布在切割器凹槽8上,切割器凹槽8确定了切割器之间的宽度。

切缝后薄膜的宽度。

该数量确定了切膜的数量,并且卷轴(6)分布有不同宽度的卷轴,以卷绕切膜。

减压力的方向与薄膜的运动方向相反,并且倒带力的方向与薄膜的运动方向相同,因此薄膜始终处于紧绷状态。

张力分段控制在铜加工设备中的运用铜作为重要的金属材料,在工业生产和制造业中有着广泛的应用。

铜加工设备的运行过程中,需要精确的控制铜板或铜管等的张力,以在保持铜材质量的前提下提高生产效率。

张力分段控制技术是现代铜加工设备的重要控制手段,本文将对其在铜加工设备中的应用进行探讨。

一、张力分段控制技术概述张力分段控制技术是一种将进料(铜板)或出料(铜管)控制在可控的张力范围内的方式,通过对张力进行区间分段控制,使得在加工过程中铜材的表面质量和机械性能得到了保障。

其原理是在允许的张力范围内,控制进出料速度实现对铜材的张力控制。

常用的控制方式有电磁离合控制、断轴器控制、电动滑动轴承控制等。

1. 保证了铜材的表面质量。

当进、出料的速度和张力控制不当时,会使铜材表面产生划痕和损伤,而张力分段控制技术可以在进出料速度增加的情况下控制张力范围,保证了铜材表面的质量。

2. 提高了生产效率。

张力分段控制技术能够在满足质量要求的情况下提高生产速率,实现生产自动化,降低人工介入。

3. 减少了废品率。

由于铜材的表面质量得到保证,加工废品率大大降低。

1. 押出机控制。

在押出机的生产中,押丝机通常采用张力分段控制方式,以控制铜丝的生产速度和质量。

3. 板料切割控制。

在铜板切割机的生产中,将传感器固定在铜板传送带上,实现对铜板的自动切割并控制张力。

4. 焊接机器人控制。

在铜管或铜管件的生产中,焊接机器人对镀锡铜管的焊接精度有很高的要求,张力分段控制工具可以控制铜管的张力,提供高精度的焊接控制。

四、总结张力分段控制技术的广泛应用在铜加工设备生产中,可以通过控制铜材的进出料速度和张力,保证铜材表面质量和机械性能,提高生产效率,降低废品率,同时也降低了人工干预。

未来,张力分段控制技术将继续拓展应用领域,提高铜加工设备的生产效率和质量,为铜行业的发展做出更大的贡献。

塑料薄膜分切机控制系统设计摘要随着电力电子技术以及计算机控制技术的发展,使得PLC在机械自动化领域得到了广泛的应用。

由于PLC的功能强大、使用容易、可靠性高,常被用来作为现代自动化设备的控制核心。

在本设计中,为了提高薄膜分切机的自动化程度,分析了普通薄膜分切机的机械、电气控制原理,采用PLC作为薄膜分切机控制系统的核心,实现对分切机的收卷、牵引、吹边电机的同步控制,保留主电路,由PLC取代复杂的电气连线控制,设计出PLC 控制电路。

大大简化了电路,从而降低了机床的故障,更加便于控制,也降低了维修的难度。

另外,在张力检测与控制方面,采用压力探头与张力自动控制仪构成闭合的回路,控制放卷速度,属于闭环控制方式。

相对于缺少反馈环节的开环控制,闭环控制更加有助于提高分切机控制系统的精度与稳定性,保证薄膜分切始终处于一个稳定的张力环境中,对提高薄膜质量以及生产效率具有很大的意义。

关键词:可编程控制器;张力控制;分切机;闭环控制The Control System Design of Film Slitter MachineAbstractWith the development of the power electronics technology and the computer control technology,the PLC has been widely applied in the field of machine automation.PLC is very powerful,easy to use,and has high reliability.It is often used as the control core of the modern automation equipment. In this design,to improve the degree of automation of Film Slitter,analyzing the machinical and electrical principle of the ordinary Film Slitter,using the PLC as the core of the control system,achieving the synchronical control of the traction,winding,blowding side of the Film Slitter.We should retain the main circuit,use the PLC replace the complex electrical connections,design the control cicuit of the PLC.This design simplifies the circuit greatly and reduces the fault of the machanine.It is very easy to control and can reduce the diffculty of repairment.On the other hand,Using the pressure probe and the automatic tension control device can control the speed of unwinding in the area of the tension detection and control.All of this are the closed-loop control method.Relative to the open-loop control which lacks the feedback loops,the closed-loop link can help improve the accuracy and the stability of the control system in the Flim Slitter.This can guarantee that the Flim Slitter always is in a stable environment and has the great significance of improving the quality and the efficiency.Key words:PLC; Tension Control; Slitter Machine; Closed-loop Control目录摘要Abstract1绪论 (1)1.1 塑料薄膜分切机概述及现状 (1)1.2 薄膜分切机未来的发展趋势 (2)2塑料薄膜分切机控制系统整体方案设计 (3)2.1 薄膜分切机的基本结构 (3)2.1.1 薄膜分切机放卷机构 (4)2.1.2 磁粉制动器 (5)2.1.3 张力检测系统 (5)2.1.4 薄膜分切机的收卷机构 (7)2.2 塑料薄膜分切机的整体方案设计 (7)2.2.1 塑料薄膜分切机的工作过程 (7)2.2.2 薄膜分切机总体控制方案的设计 (8)3塑料薄膜分切机控制系统硬件设计及实现 (9)3.1 电动机电气控制线路设计 (9)3.2 张力自动检测控制部分设计 (11)3.3 液压控制系统设计 (12)3.4 PLC控制部分设计 (13)4塑料薄膜分切机控制系统软件设计及实现 (18)4.1 PLC梯形图整体方案设计 (18)4.2 PLC程序语句表 (20)5结论 (22)参考文献致谢塑料薄膜分切机控制系统的设计1 绪论1.1塑料薄膜分切机概述及现状分切机是一种将纸张、塑料薄膜、等多种材料分切成按照制造需要规格尺寸的一种机械装置。

张力分段控制在铜加工设备中的运用

张力分段控制是在铜加工设备中常用的一种控制方法,其主要目的是通过合理控制张力,在铜带的加工过程中保证带材的平稳进给和质量。

铜加工设备主要包括拉拔机、卷取机、切割机、拉直机等。

在这些设备的运行过程中,铜带需要经历拉伸、卷取、切割、拉直等工艺,而这些工艺中的每个环节都对铜带的张力

有一定要求。

在拉伸过程中,铜带需要受到一定的拉力,以保证其在加工过程中能够均匀、稳定地

进行拉伸。

但是如果拉力过大或者不均匀,将会导致铜带的变形、断裂等问题。

在拉伸过

程中,可以通过张力分段控制来保证每个段的拉力可控。

具体方法是通过在拉伸机上设置

多个张力控制点,对不同段进行独立的拉力调整。

这样就能够在保证整个拉伸过程充分拉

伸的情况下,避免拉力过大或者不均匀。

在拉直过程中,由于铜带在加工过程中可能会产生一定的扭曲和弯曲,因此需要通过

拉直机进行拉直。

在拉直过程中,也需要通过张力分段控制来调整张力,以避免拉直过程

中产生更大的变形或者损坏。

分切机张力控制方法

摘要: 分切机的张力控制是分切机控制的核心。本文介绍了分切机张力的形成、影响张力稳定的主要因素、

张力控制的实现形式以及张力控制系统应用性能分析。

关键词: 分切机 张力 张力控制

1.引言

分切机主要是用来完成中低定量纸张(如卷烟纸、铝箔纸、玻璃纸、电容器纸等)和薄膜(如BOPP、PVC

等)及类似薄型材料的纵向分切和复卷。一般情况下,车速比较快,控制精度要求比较高,其中张力控制

是其控制的核心。张力控制是指能够持久地控制原料在设备上输送时的张力的能力。这种控制对机器的任

何运行速度都必须保持有效,包括机器的加速、减速和匀速。即使在紧急停车情况下,也应有能力保证被

分切物不破损。张力控制的稳定与否直接关系到分切产品的质量。若张力不足,原料在运行中产生漂移,会出

现分切复卷后成品纸起皱现象;若张力过大,原料又易被拉断,使分切复卷后成品纸断头增多[1]。

2 张力的形成

张力的形成有多种实现形式,但其基本原理都是一致的。如简图1所示,

设张力为F ,收料卷运行线速度为V1 , 放料卷运行线速度为V2 ,根据胡克定律可得张力F: , 式中:ε为原料的

弹性模量;σ为原来的横截面积;L为原料牵引长度;t为原料传送时间,t=L/ V1 。由此可见,张力的形成是一个

积分环节。在启动过程中,V1>V2,以使收卷辊内产生一定的张力,当收卷达到我们所要求的合适张力后,及时

调节动力机构使V1、V2稳定,这样,原料就在此张力下稳定运行。张力控制系统就是要满足整机的张力稳定

[2]。

3 影响张力稳定的因素

张力产生波动和变化的因素往往比较复杂,其主要影响因素大致有以下几个方面:

(1) 机器的升降速变化必然会引起整机张力的变化。

(2) 分切机在收、放卷过程中,收卷和放卷直径是不断变化的,直径的变化必然会引起原料张力的变化。放

卷在制动力矩不变的情况下,直径减少,张力将随之增大。而收卷则相反,如果收卷力矩不变时,随着收

卷直径增大,张力将减少。这是在运行中引起原料张力变化的主要因素。

(3) 原材料卷的松紧度变化同时会引起整机张力的变化。

(4) 分切原材料材质的不均匀性。如材料弹性的波动,材料厚度沿宽度、长度方向变化等,料卷的质量偏心,

以及生产环境温度、湿度变化,也会对整机的张力波动带来影响。

(5) 分切机的各传动机构(如导向辊、浮动辊、展平辊等)存在不平衡以及气压不稳等因素。

4.张力控制的实现形式

4.1 张力信息的检测方式

(1) 张力传感器检测方式:它是对张力直接进行检测,与机械紧密地结合在一起,没有移动部件的检测方式。

通常两个传感器配对使用,将它们装在检测导向辊两侧的端轴上。原料通过检测导向辊施加负载,使张力

传感器敏感元件产生位移或变形,从而检测出实际张力值。

(2) 卷径计算式检测方式:它是用安装在卷轴处的接近开关,检测出卷轴的转速,因为卷轴每转一圈,卷径

会发生2倍于原料厚度的变化。

通过所设定的卷轴直径初始值和材料厚度,累积计算求得卷筒当前的直径,相应卷径的变化反映实际张力

值的变化。

(3) 浮动辊位置检测方式:它是用安装在分切机上的气缸连接浮动辊带动角位移传感器来检测张力变化的。

当张力稳定时,原料上的张力与气缸作用力保持平衡,使浮动辊处于中央位置。当张力发生变化时,张力

与气缸作用力的平衡被破坏,浮动辊位置会上升或下降,此时摆杆将绕一点转动并带动浮动辊角位移传感

器一起转动。这样,浮动辊角位移传感器准确地检测出浮动辊位置的变化,也就相应反映实际张力值的变

化。

(4) 浮动辊位置+张力传感器复合式张力检测方式:它可同时检测由浮动辊角位移传感器输出的浮动辊位置

信号和张力传感器输出的张力信号,从而可向系统提供更高精度的张力控制[3]。

4.2 张力控制的主要方式

张力控制方式一般分为开环控制方式和闭环控制方式两种。开环控制是直接用具有类似卷绕特性n=kD(n 为

转速,k为常数,D为卷辊直径)的电动机来传动卷绕机构,以获得近似的恒张力运行。开环控制随机性差,

控制精度低。而闭环张力控制又有直接张力控制和间接张力控制两种。在实际生产过程中,将被调量即张力

进行反馈,与给定张力相比较,然后利用差值作用在调节器上,对被控对象进行调节,使输出张力满足实际需求,

这种控制方式称为直接张力闭环控制,这种方法不必考虑各种补偿,可以消除稳态误差;而间接张力控制是

利用电机转速-力矩特征曲线,通过控制速度来控制力矩,进而达到控制张力的目的,但这种方法需要进行动

态和静态补偿。有时为了得到更精确的控制性能则采用复合张力控制方式,即先根据间接控制算法确定所

需的控制量,同时考虑各种补偿使间接控制尽可能准确,然后利用直接张力控制进行微调。

5 张力控制系统应用性能分析

张力控制系统通常包括张力检测机构、张力控制器、张力调节机构等。根据张力检测方式和应用场合的不

同,张力控制系统可有多种具体应用方案,对其应用性能分析如下:采用张力传感器直接检测方式时,张

力传感器直接测定原料的实际张力值,然后把张力值转换成张力信号反馈回张力控制器,通过此信号与控

制器预先设定的张力值对比,计算出控制信号,自动控制执行单元调节实际张力值与预设张力值相等,以

达到张力稳定目的,它是目前较为先进的张力控制方法。采用卷径计算式检测方式时,通过累积计算求得

收卷或放卷筒当前的直径,相应卷径的变化输出控制信号,以控制收卷转矩或放卷制动转矩,从而调整整

车张力。此种张力控制不易受外界的影响,能实行相对稳定的张力控制。但是,由于受传动装置的转矩变

化、线性变化和机械损耗等因素影响,这种张力控制的绝对精度较差。采用浮动辊式张力检测方式时,浮

动辊电位器准确地检测出浮动辊位置的变化信号后反馈给张力控制器,张力控制器经过计算并输出控制信

号,控制伺服驱动系统进行调整,然后浮动辊恢复到原来的平衡位置。由于浮动辊式张力检测装置本身是

一种储能结构,利用其自身的沉余作用,对大范围的张力跳变有良好的吸收缓冲作用,同时也能减弱原料

的偏心以及速度变化对张力的影响。此系统要求气缸磨擦系数小,响应速度快,气源稳定,浮动辊和摆杆

的重量要轻,转动要灵活。目前,最为先进的、性能最优越的是根据浮动辊位置+张力传感器复合式张力检

测方式设计的张力控制系统。

6.结束语

本文介绍了分切机的张力形成及张力控制的有关问题,对实际工程的应用具有一定的参考价值.

精心搜集整理,只为你的需要