气体动压径向轴承性能设计计算【开题报告】

- 格式:doc

- 大小:99.00 KB

- 文档页数:6

工业汽轮机径向轴承设计及稳定性1. 引言1.1 工业汽轮机径向轴承设计及稳定性研究背景工业汽轮机是现代工业中常见的能源转换设备,广泛应用于发电、石油化工、航空航天等领域。

汽轮机的径向轴承设计及稳定性直接影响着整个系统的运行效率和安全性。

随着工业汽轮机功率的不断增加和工作条件的复杂化,对径向轴承设计的要求越来越高。

传统的径向轴承设计在面对高速、高负荷、高温等极端工况时存在着一些问题,如摩擦损耗大、耐久性差、稳定性差等。

研究工业汽轮机径向轴承设计及稳定性已成为学术界和工业界关注的热点。

通过对轴承材料、结构、润滑方式等方面进行深入研究,可以提高轴承的承载能力、降低摩擦损耗、延长使用寿命,从而改善整个系统的性能和稳定性。

对工业汽轮机径向轴承设计及稳定性的研究背景分析和现状探讨,不仅有助于指导实际工程中的设计与改进,还可以为未来的研究提供重要的参考和启示。

通过持续深入的研究,可以不断优化工业汽轮机径向轴承设计,推动工业汽轮机技术的进步和发展。

1.2 工业汽轮机径向轴承设计及稳定性研究意义工业汽轮机径向轴承设计及稳定性研究具有重要的意义。

工业汽轮机是现代工业生产中常见的重要设备,其性能和稳定性对整个生产过程起着至关重要的作用。

而径向轴承作为支撑和限位转子旋转定位的重要元件,其设计及稳定性直接影响到整机的运行效率和安全性。

通过对工业汽轮机径向轴承设计及稳定性进行深入研究,可以提高汽轮机的运行效率,延长设备寿命,提高生产效率和节约能源资源,从而促进工业生产的发展。

随着技术的不断进步和工业化进程的加快,对工业汽轮机径向轴承设计及稳定性的需求也在不断增加,研究该领域有助于解决目前工业生产中存在的问题,推动相关技术的发展和完善。

工业汽轮机径向轴承设计及稳定性研究具有重要的意义和实际应用价值。

1.3 工业汽轮机径向轴承设计及稳定性研究现状目前,工业汽轮机径向轴承设计及稳定性已成为研究领域中的热点问题。

随着工业技术的不断进步和汽轮机的广泛应用,人们对汽轮机轴承设计及稳定性的要求也越来越高。

稀薄气体动压润滑数值模拟和实验分析的开题报告一、研究背景和意义稀薄气体润滑技术是现代摩擦学领域的一个重要研究方向,其已被广泛应用于半导体流水线、精密机械、高速列车等领域。

相比于液体润滑,稀薄气体润滑具有较小的摩擦力和磨损,因此更加适用于高速、高精度工作的设备。

稀薄气体动压润滑是稀薄气体润滑技术中的一种重要形式,其利用气体的高速运动和动压原理,在摩擦件表面形成气体膜,从而减小接触面间的接触力,减少摩擦和磨损,保证设备的稳定运行。

由于动压润滑过程受多种因素的影响,例如气体速度、压力、摩擦表面形状等,因此对于动压润滑的研究需要进行深入探究。

数值模拟技术已经成为稀薄气体动压润滑研究的重要手段之一,其可用于分析气体流动、气体膜厚度等参数,帮助人们更好地理解动压润滑的机理,为实验研究提供基础。

实验方法也是一种重要手段,通过对动压润滑下的摩擦过程进行观察和测试,从而验证数值模拟结果的正确性,并丰富我们对动压润滑的认识。

因此,本文拟以稀薄气体动压润滑为研究对象,利用数值模拟和实验方法,开展相关研究,以期更加深入地理解稀薄气体动压润滑机理,为稀薄气体润滑技术的应用提供科学的理论基础。

二、研究内容和方法本文主要研究稀薄气体动压润滑的机理、模型、数值模拟算法和实验验证方法,具体研究内容包括:(1)稀薄气体动压润滑机理研究:对于稀薄气体动压润滑机理进行分析和探讨,重点研究气体流动、空气弹性、气体温度和动压润滑面间气体膜形成及其变化机理等。

(2)数值模拟研究:基于CFD(Computational Fluid Dynamics)理论和流体力学基本方程,建立稀薄气体动压润滑的数值模型,采用数值求解方法,分析气体流动、动压润滑面间气体膜厚度和稳定性等。

(3)实验研究:利用自主设计的稀薄气体动压润滑实验台,对稀薄气体动压润滑体系进行实验研究,测量稀薄气体动压润滑面间气体膜厚度和压力分布等数据,并与数值模拟结果进行对比和验证,以检验数值模拟结果的可靠性和正确性。

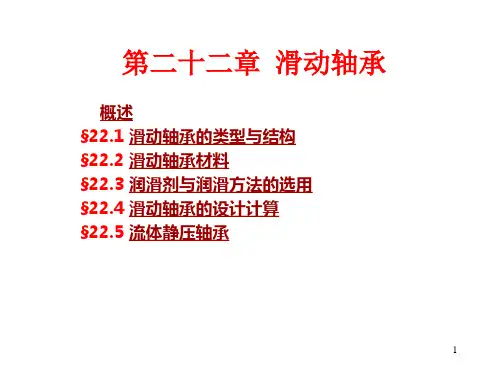

一、滚动轴承承载能力的一般说明滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算轴承的寿命与载荷间的关系可表示为下列公式:或式中:──基本额定寿命(106转);──基本额定寿命(小时h);C──基本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷(N),根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

三、温度系数f t当滚动轴承工作温度高于120℃时,需引入温度系数(表1)表1 温度系数四、当量动载荷当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数五、载荷系数f p当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)表2 冲击载荷系数f p六、动载荷系数X、Y表3 深沟球轴承的系数X、Y表4 角接触球轴承的系数X、Y表5 其它向心轴承的系数X、Y表6 推力轴承的系数X、Y七、成对轴承所受轴向力计算公式:角接触球轴承:圆锥滚子轴承:式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:若则若则●反排列:若则若则八、成对轴承当量动载荷根据基本公式:式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

九、修正额定寿命计算对于要求不同的可靠度、特殊的轴承性能以及运转条件不属于正常情况下的轴承寿命计算时,可采用修正额定寿命计算公式:式中:──特殊的轴承性能、运转条件以及不同可靠度要求下的修正额定寿命(106转);a1──可靠度的寿命修正系数;a2──特殊的轴承性能寿命修正系数;a3──运转条件的寿命修正系数。

机床主轴动压滑动轴承动态性能分析计算摘要:对机床主轴动压滑动轴承的结构原理和动态工作状况进行了分析,用泰勒展开导出动压滑动轴承动态特性参数,对两支承对称主轴系统的稳定性进行了分析计算。

关键词:稳定性;动压滑动轴承;动态特性引言现代制造技术的发展对机床切削速度和精度要求越来越高。

适应高速旋转主轴的动压滑动轴承,动态性能的影响较大,一是动压滑动轴承对主轴系统提供足够的阻尼,保证主轴稳定运转;二是轴承弹性使主轴的实际临界转速比滚动轴承减小,且产生交叉刚度是促使系统失稳的主要因素之一。

因此,动压滑动轴承的动态性能分析计算,对设计具有良好动态性能的机床主轴系统是非常必要的。

1 机床主轴动压滑动轴承结构原理动压滑动轴承按润滑剂不同,分为液体动压滑动轴承和气体动压滑动轴承,机床主轴常用的是多油楔液体动压滑动轴承。

图1动压滑动轴承是靠主轴以足够高的角速度ω旋转,将一定粘度的润滑剂带入收敛的多油楔中,形成压力油膜承受载荷。

油膜厚度取决于油楔形状,油楔形状是在轴瓦内壁上加工出曲线油槽,固定瓦有阿基米德曲线油槽(图1(a)),有偏心园弧曲线油槽(图1(b)),活动瓦块挠支点B摆动能自动调整间隙,形成油楔(图1(c)).润滑剂在收敛的楔形间隙中流动,由于油层间的剪切应力作用,产生流体动力,使相对运动的两表面被油膜隔离,形成纯液体摩擦。

动压滑动轴承具有结构简单,运转平稳,抗振阻尼好,噪声小,主轴系统强度和刚度大,轴承可靠性和承载能力高等特点。

因此动压滑动轴承广泛应用于机床主轴和其他行业的机器设备中。

2 动压滑动轴承动态工作状况分析图2是机床主轴应用的固定三油楔动压滑动轴承的原理图。

在轴颈上作用外载荷F,使轴颈中心O产生偏离至Oj,偏离位置常用偏心率ε和偏位角θ表示:Oj(θε),其中,ε=e/h0,e——偏心距,h0——轴承与轴颈的半径间隙,h0=Rr。

图2若外载荷F是不随时间变化的稳定载荷,则轴颈中心Oj在轴承中的位置是不变的,并处于某一偏心率ε和偏位角θ上,而轴承油膜力P施加给轴颈与外载荷F相平衡,这一位置Oj(ε、θ)称为静平衡位置。

工业汽轮机径向轴承设计及稳定性摘要:随着工业制造领域的快速发展,工业汽轮机得到广泛应用,径向轴承在汽轮机中扮演着至关重要的角色。

本文介绍了工业汽轮机径向轴承设计的基本原理,从轴承结构、材料、预紧力、润滑方式等方面分析了径向轴承的设计问题,并着重分析了径向轴承稳定性的影响因素。

通过实验结果分析,对径向轴承的稳定性提出了相关的改进措施,为工业汽轮机的高效运转提供了重要的参考依据。

一、引言工业汽轮机是指利用热力能源转化为机械能的一种机械设备。

而汽轮机的核心部分就是转子,转子的高速运转对轴承的稳定性提出了更高的要求。

径向轴承作为汽轮机中最常用的轴承之一,其设计的优劣直接影响着汽轮机的效率和寿命。

因此,合理的径向轴承设计和优化对于汽轮机性能的提升至关重要。

二、径向轴承的结构与材料1. 轴承结构径向轴承是由内外环、滚动体、保持架(或缺口型保持架)所组成的,在普通轴承中,保持架主要用于保持滚动体的轴向位置和同心度。

在高速轴承中,保持架还应具有良好的刚性和轻质性。

常用的保持架材料有铜合金、钢材和塑料等。

2. 轴承材料轴承的材料主要是钢、铜合金、黄铜、铝合金、铸铁等。

其中,钢材是应用最广泛的轴承材料,具有优良的机械性能和热处理性能,可以满足大部分高速轴承的需求。

而与此相比,铜合金、铝合金等轴承材料都有着一定的限制,故其应用范围较为有限。

三、径向轴承的设计与优化1. 预紧力预紧力是指作用于轴承上的一定的压力或力矩。

其主要作用是在轴承内、外环和滚动体之间产生相对的压力、力矩和滚动内阻,从而保持轴承外观大小和精确度,提高轴承的刚性和稳定性。

正确的预紧力大小对保证轴承的定位和稳定性有着至关重要的作用。

2. 润滑方式轴承的润滑形式主要有干摩擦、润滑膜摩擦和液体摩擦三种形式。

其中,干摩擦是指两个表面直接接触,并通过摩擦力传递力的情况。

润滑膜摩擦是指两个表面中间涂有润滑剂,表面间形成润滑膜,并在表面之间起到减小摩擦和磨损的作用。

柔性铰链径向气体挤压膜轴承的设计及优化郑东桂;马希直;张文轲【摘要】A new type journal gas squeeze film bearing with flexure hinges was presented,which has the advantages of low friction and wear and high precision of motion,but low load carrying capacity. To improve the load carrying capacity of this new gas squeeze bearing,the key structural parameters,that are the notch radius of flexure hinges and the wall thickness,were redesigned by optimal method. The results of optimization show that the oscillation amplitude and squeeze number of the bearing are improved,and the aim to improve the load carrying capacity is realized when keeping a compact structure for the gas squeeze film bearing.%提出一种具有柔性铰链结构的新型径向气体挤压膜轴承,该轴承具有无摩擦磨损、运动精度高等优点,但承载能力较低。

以提高承载能力为优化目标,采用优化设计方法对具有柔性铰链结构的新型径向气体挤压膜轴承的关键结构参数---柔性铰链的切口半径和壁厚进行优化,优化后轴承的振幅和挤压数都得到提高,实现了提高承载能力的目标,并且保持了结构的紧凑性。

动压径向滑动轴承设计中将宽径比增大则最小油膜厚度动压径向滑动轴承设计中,将宽径比增大则最小油膜厚度引言:动压径向滑动轴承作为一种常见而重要的机械元件,在工程设计中发挥着重要作用。

而在其设计过程中,宽径比对最小油膜厚度的影响尤为重要。

本文将从深度和广度两个方面,对这个问题进行全面评估,并探讨宽径比的增加如何影响最小油膜厚度。

我们将简要介绍动压径向滑动轴承的基本原理,然后探讨宽径比与最小油膜厚度之间的关系,以从简到繁、由浅入深的方式来展开讨论。

一、动压径向滑动轴承的基本原理动压径向滑动轴承是一种基于流体动压原理工作的机械元件。

它由内圈、外圈和轴承座构成,其中轴承座内表面和外圈之间形成一个微小的间隙,称为油膜。

当轴以一定速度旋转时,油膜会产生压力,使轴与轴承座之间形成一个承载力,从而实现轴的平稳运转。

二、宽径比与最小油膜厚度的关系在动压径向滑动轴承的设计中,宽径比是一个重要的参数,它指的是轴承的外径与内径之间的比值。

在设计过程中,我们需要考虑宽径比对最小油膜厚度的影响。

通常情况下,增大宽径比会使最小油膜厚度减小。

这是因为相同转速下,增大宽径比会导致流经油膜的流量增加,从而增大单位面积上的速度梯度。

根据流体动力学的原理,速度梯度增大会引起油膜的压力降低,进而导致油膜厚度减小。

然而,当宽径比增加到一定程度时,最小油膜厚度会出现一个临界点。

在这个临界点之后,最小油膜厚度反而会开始增加。

这是因为过大的宽径比会导致流经油膜的流量增加过多,使得油膜压力不再降低,甚至到达饱和状态。

此时,增大宽径比会导致油膜的压力增加,从而使最小油膜厚度增加。

在动压径向滑动轴承的设计中,需要根据具体的工况和性能要求,合理选择宽径比,以达到最佳的最小油膜厚度。

三、增大宽径比对轴承性能的影响除了对最小油膜厚度的影响外,增大宽径比还会对动压径向滑动轴承的其他性能产生一定的影响。

增大宽径比能够提高轴承的刚度。

由于宽径比的增加会使油膜厚度减小,从而使轴承的刚度增加,提高了轴向的刚度。

动压轴承实验报告范文-图文

ZCS-II型液体动压轴承实验台实验报告一,实验目的

1、液体动压轴承油膜压力径向分布曲线的测定

2、液体动压轴承摩

擦特征曲线的测定

二,实验数据油膜压力测试实验

转速(r/m):100载荷(N):100

转速(r/m):300扭矩(n):300

摩擦特性测试实验1、固定载荷100N

转速(r/m)050100150200250300350400

2、固定转速350r/m

载荷(N)50100150200250300350400450

思考题:

1、为什么油膜压力曲线会随转速的改变而改变?

答:由轴的转速n与轴承单位面积载荷P和P与轴承的径向载荷Fr

之间的关系:

Fprλ=η某n/p

Bd,(λ为轴承特性系数,η为润滑油动力粘度,d是轴承的孔径,B是轴承有效工作长度)可以得到

由此可知随着转速的改变,轴承的径向载荷Fr也会随之改变,因此

油膜压力曲线会随转速的改变而改变。

2、为什么摩擦系数会随转速的改变而改变?答:由f=N某L某F某r,r——圆周半径,N——压力传感器测得的力,L——力臂,F——外加载荷力,f——摩擦系数。

由题一知随着转速的改变,轴承的径向载荷Fr 也会随之改变,即N也会随转速的改变而改变。

则可知摩擦系数f也会随之改变。

3、哪些因素会引起滑动轴承摩擦系数测定的误差?

答:摩擦系数受轴承负荷,转速润滑方式等的影响较大。

2019年3期设计创新科技创新与应用Technology Innovation and Application工业汽轮机径向轴承设计及稳定性马廿,向娟(东方汽轮机有限公司,四川德阳618000)引言汽轮机径向轴承的作用是承受转子重量以及由不平衡力、汽动和其他原因引起的振动和冲击等附加载荷,并保证转子相对静子部分的径向对中。

汽轮机运行时必须采取有效的润滑措施以减轻磨损和吸收由摩擦产生的热量。

汽轮机径向轴承通常为动压滑动轴承。

这种润滑基于楔效应承载机理。

当两摩擦面形成楔形间隙,其间充满一定粘性的流体,粘性流体会由于摩擦面的相对运动而流动,若流动方向由大间隙流向小间隙,由于挤压流体会形成一定的动压而具备承载能力。

汽轮机轴颈与轴承之间的圆弧结构自然形成楔形间隙,在充分提供一定粘度的润滑油后就能在轴颈和轴瓦之间形成动压油膜。

动压油膜能隔离摩擦表面,并通过流体动压平衡轴承载荷,同时带走摩擦产生的热量。

为了使汽轮机组能够安全可靠的运行,在轴承设计时,就需要合理地确定轴承的结构参数,确保轴颈和瓦面之间始终保持有一定厚度的动压油膜来承载,轴承温升在规定的许可范围内,同时还必须保证轴承具有良好的动态稳定性。

1工业汽轮机径向轴承常见结构(1)椭圆轴承是工业汽轮机最常采用的结构形式。

在两半轴瓦之间垫以一定厚度的垫片,再对轴瓦内孔按圆孔加工。

撤去垫片后构成椭圆轴承。

(2)可倾瓦轴承由若干弧形瓦块组成,瓦块可绕一条支撑线在圆周方向摆动,改变与轴颈表面形成的楔角,以适应不同工况。

2工业汽轮机径向轴承设计计算汽轮机径向轴承计算的理论依据是纳维-斯托克斯(Navier-Stokes )方程。

它根据流体质点运动方程、连续方程和牛顿粘性定律推导得出,是流体动量方程的微分形式。

在应用于滑动轴承计算时,需要作下列合理的假设:(1)流体为层流,在流体膜中任何地方都不存在漩涡和湍流。

(2)质量力为零或至少与粘性力相比,可以忽略不计。

(3)与粘性力相比,流体的惯性力可认为是很小的,也可忽略不计。

Internal Combustion Engine &Parts0引言滑动轴承广泛应用于机械设备领域,在高速、高精度、重载等场合下可以充分发挥性能,承受一定的冲击,因而在汽轮机、内燃机、搅拌机等机械设备中都有不错的应用。

流体动压滑动轴承是表面完全被油膜分开的滑动轴承,而传统设计方法得到的滑动轴承存在耗油量大、温升高、承载能力低等不足,需要优化设计来提升滑动轴承的性能。

1流体动压滑动轴承的工作原理和影响因素1.1流体动压滑动轴承的工作原理滑动轴承工作部分是面接触,具有较强的承载能力,而油膜的存在能够消除工作面噪声、振动等因素的干扰,液体摩擦工作状态使摩擦系数很小,使用寿命较长。

此外,滑动轴承对径向尺寸要求较低,和滚动轴承相比制造成本不高,且便于装配。

根据压力成形方式滑动轴承可以分为流体静压和流体动压两类,其中流体静压轴承使用外部压力泵向轴承和轴的微小间隙泵入润滑油,形成压力油膜,而流体动压轴承以轴颈按一定转速相对轴承旋转,之间形成收敛的楔形间隙,高速旋转下带入润滑油自动形成压力来承载载荷,油膜压力与载荷平衡状态下轴颈会自动悬浮,当油膜厚度超过轴颈与轴承工作表面微观不平度总和,使轴颈与轴承工作表面完全分隔,从而形成液体摩擦状态。

流体动压滑动轴承和一般的滑动轴承相比,使用寿命更长,抗冲击、抗振动性能优秀,在高转速、高精度、耐冲击的特殊工作条件下可以表现出突出的优越性能,因而在汽轮机等各类回转机械中得到广泛应用。

随着流体动压滑动轴承的普及应用,对流体动压滑动轴承的相关研究快速增加,如何优化流体动压滑动轴承设计,提高轴承的承载能力、摩擦学性能,延长使用寿命,成为研究领域的重点热门课题。

1.2流体动压滑动轴承使用的影响因素如果轴承内润滑油温度过高,会使润滑油粘度降低,影响油膜承载力,可能引发润滑失效的严重后果。

因此,需要对流体动压滑动轴承运行过程中的影响因素有准确了解,结合实际使用工况对滑动轴承进行优化设计,才能有效提升滑动轴承各方面的性能,确保滑动轴承的安全稳定使用。

毕业设计开题报告

机械设计制造及自动化

气体动压径向轴承性能设计计算

1选题的背景、意义

二十世纪六十年代以来,随着航天技术,微电子学,原子能,信息技术,激光及生物工程科学的巨大发展,对于加工机器及检测仪器等的精度要求越来越高。

从毫米到微米,亚微米,现在已经发展到毫微米(纳米)水平,并向着原子晶格至寸(亚纳米)水平迈进,产生了超精度检测技术。

加工精度的高指标,形成了对精度加工设备的高要求,推动了它的进步,反过来,精密机械的进步有又是微细加工能够实现的必要条件。

[1]在微加工技术领域,无论是精度加工机械,还是测量仪器,都对其机械部分提出了高精度,高速度,高运动分辨率,热稳定性,低震动,爬行小,少污染或无污染以及降低设备成本等方面的苛刻要求。

由于气体轴承具有以下几个方面的特点;

1.气体粘度极低,因而摩擦阻力小,特别适用于高速旋转场合;

2.运动平滑,压力膜具有均化效应,主轴回旋精度高,低速运动无爬行;

3.耐高,低温性能好,适应环境的能力强,特别是能在辐射条件下工作;

4.清洁度高,不污染环境;

5.正常工作时,磨损少,基本不要定期维护;

6.噪音,振动小。

[2]

人们在实践中发现,气体轴承正是解决上述苛刻要求的重要途径。

而且气体轴承的主要缺点即承载能力低,刚度小及稳定性差的问题。

今年来已得到部分的解决。

[3]例如美国PIC公司生产的空气轴承主轴,其径向刚度已达到了374N/µM,轴向刚度已达到了1736N/µM,这对于精度加工来说已经足够。

至于在精度量测方面,刚度,承载力本不是关键。

目前,对于推理气体轴承的理论和实验研究已

比较成熟,在静压径向气体轴承方面也取得了较大的理论成果。

[4]但对动压径向气体轴承的特性研究,特别是实验研究,所做的工作还不够。

在这种情况下,我选择了这个题目,以前面的理论成果为基础,通过数值分析对动静压气体径向轴承的静,动态特性进行研究,通过实验来进行验证分析。

[5]

2相关研究的最新成果及动态

将气体动压轴承应用于小型激光照排机中,通过对气体动压轴承技术的理解,提出了在激光照排机中引入气体动压轴承技术。

[6][7]

对于气体轴承形式的选择

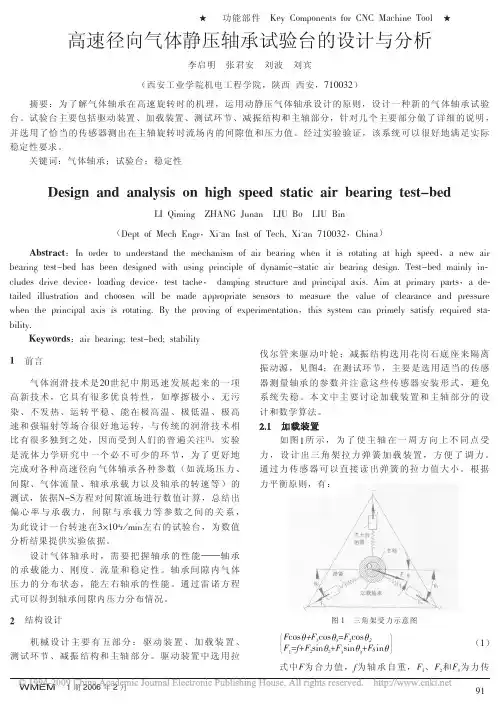

对于既有径向支撑,还有轴向支撑要求的空气动压轴承,采用如图1所示的H 型气体动压组合型轴承。

[8]这类轴承的径向和轴向的承载能力相互关联,泵入式推力轴承的泵唧作用提高了径向轴承的初端压力,因而提高了整体轴承的承载能力。

图1.气体动压轴承的机械结构

气体动压轴承设计计算

螺旋槽气体动压轴承的主要设计要点在动压发生槽的参数确定上,在图2中,比槽高的部分称为脊,槽的形状有槽宽比a,槽深比r,槽长Z和轴承圆周所构成的角度B决定。

[9]

图2.气体动压轴承的机械结构

气动动压轴承材料的原则

从气体动压轴承材料的性质作为应有的性质从大的方面来说可分为两大类:第一类是要求具有并在使用条件下能经常保持精密尺寸、形状所具有的性质,例如尺寸稳定性(物理及金相稳定性)、化学稳定性(抗腐蚀性)、强度、导热性及热膨胀系数等;第二类是对接触滑动的抵抗能力,即减摩耐磨和抗胶合性。

[10]要求一对摩擦副表面不宜发生胶合,磨损量要小,使磨粒不致产生对轴承有害的影响,对轴承几何形状及尺寸改变的影响减至最低限度。

保持尺寸、形状所应具备的性质。

[11][12]

3课题的研究内容及拟采取的研究方法(技术路线)、研究难点及预期达到的目标

本课题的研究方法主要是雷诺方程,首先离散雷诺方程,然后用迭代的方法求出气体轴承压力,分析轴承性能。

雷诺方程的定义:湍流的平均运动方程(见黏性不可压缩流体动力学)。

[13]提出这一方程的英国物理学家O.雷诺认为,黏性不可压缩流体作湍流运动时,流场中的瞬时参量:压力和速度分量仍旧满足纳维-斯托克斯方程,并可将该瞬时参量分解为时间平均值和在时间平均值上下涨落的脉动值,将其代入上述方程并取时间平均后,可得到用平均量表示的湍流运动方程式。

[14][15]

本课题主要用到的软件是MATLAB语言编程,利用它来计算轴承承载力,

分析轴承性能。

[16][17]这个是本课题的难点,MATLAB是由美国mathworks公司发布的主要面对科学计算、可视化以及交互式程序设计的高科技计算环境。

它将数值分析、矩阵计算、科学数据可视化以及非线性动态系统的建模和仿真等诸多强大功能集成在一个易于使用的视窗环境中,为科学研究、工程设计以及必须进行有效数值计算的众多科学领域提供了一种全面的解决方案,并在很大程度上摆脱了传统非交互式程序设计语言(如C、Fortran)的编辑模式,代表了当今国际科学计算软件的先进水平。

[18][19][20]预期达到的目标:掌握数值方法-有限差分法,求解雷诺方程,分析轴承性能,基本掌握MATLAB语言编程能力。

4研究工作详细进度和安排

2010年12月1日-2011年1月10日,完成文献综述,外文翻译(2篇)。

2011年1月10日-2011年3月1日,完成开题报告。

2011年3月1日-2011年4月10日,采用差分方法求解气体润滑雷诺方程,掌握MATLAB语言编程能力。

2011年4月10日-2011年4月30日,计算轴承承载力,分析轴承性能。

2011年4月30日-2011年5月25日,完成毕业设计说明书,准备毕业答辩。

5参考文献

[1]齐乃明.自主式高刚度精密静压径向轴承研究[D].博士学位论文.哈尔滨工业大学

[2]刘墩.气磁混合支撑超精轴系的研究[C].第七届全国气体润滑及磁悬浮会议论文.1998.哈尔滨:18-33

[3]陈世钮.大功率空气静压轴承电主轴[J]。

中国机械工程。

2001,12(3):268-269

[4]张静文,张君安.空气静压止推轴承性能的数值分析[J].西安工业学院学报.2002.22(1):6-10

[5]梁瑞峰,呼晓青,刘波等.表面节流空气静压润滑轴承性能研究[J]. 西安工业学院学报2004,24(1)1-4

[6]张文豪,廖波,刘波等.弹性均压槽空气静压推力轴承的实验研究[J].机械工程师.2008,.3:40-42

[7]卢志伟,刘波,张君安等.精密空气静导轨组件的设计与分析[J].润滑与密封.2007,2:165-167

[8]王福军.计算流体动力学分析[G].北京:清华大学出版社.2004.9

[9]张君安.高刚度空气静压轴承研究[D].博士学位论文.西安:西北工业大

学.2006.12

[10]杨文勇,马平.空气静压轴承静静刚度有限元非线性分析[J].润滑与密

封.2008.2:53-55

[11]任玉新,陈海听.计算流体力学基础[G].北京: 清华大学出版社.2006.6

[12]李人宪.有限体积法基础[G].北京:国防工业出版社.2005.7

[13]吴连元.板壳理论[G].上海交通大学出版社.1989.6

[14]王茜,吴剑进,李东升等.气固耦合空气静压导轨气膜非定常流动分析[J].润滑与密封.2008.9:28-30

[15]康伟,张家忠,刘雁等.气体动压轴承-转子动力系统稳定性及分岔[J].航空动力学报,2007,22(9):1537-1543

[16]费业泰.误差理论与数据处理[G].机械工业出版社.2000.4

[17]彭万欢,陶继忠,徐刚.静压气体轴承性能数值计算的迭代方法研究[J].润滑与密封.2008,7:56-59.

[18]Fukui S., Mastsui H. et al., 2005, “Dynamic characteristics of flying head slider with ultra thin spacing (CIP method and linearized method)”, Microsystem Technology, 11:812-818

[19] Huang Ping, Niu RongJun, Howard H HU, 2008, “A new numerical method to solve modified Reynolds equation for magnetic head/disk working in ultra-thin gas films’, Science in China, Series E: Technologica l sience, 51: 424-434

[20]White, J. W., and Nigam, A., 1980, “A factored implicit scheme for the numerical solution of the Reynolds equation at very low spacing,” ASME Journal of lubrication technology, 102: 80-85。