影响烧结矿转鼓强度的因素研究

- 格式:pdf

- 大小:817.11 KB

- 文档页数:6

杭钢烧结矿转鼓强度下降的原因及对策

何明杰;夏志坚

【期刊名称】《烧结球团》

【年(卷),期】2006(31)4

【摘要】从原料结构变化和操作制度上分析了杭钢近半年来烧结矿转鼓强度下降的主要原因,并提出了确保烧结矿强度应该采取的措施。

【总页数】5页(P43-47)

【关键词】转鼓强度;易地改造;原因分析;对策

【作者】何明杰;夏志坚

【作者单位】杭州钢铁集团公司炼铁厂;淅江杭州钢铁集团公司炼铁厂

【正文语种】中文

【中图分类】TF046.4;TF046.6

【相关文献】

1.安钢3#烧结系统提高烧结矿转鼓强度稳定性的实践 [J], 田艳静;郭军伟;刘月建

2.涟钢提高烧结矿转鼓强度的途径与方法 [J], 李来胜

3.宣钢炼铁厂提高烧结矿转鼓强度的生产实践 [J], 温善学

4.水钢烧结矿转鼓强度下降原因分析及对策 [J], 张斌;雷仕江

5.360m^2烧结机烧结矿转鼓下降原因分析及对策 [J], 刘志华;郭亮;王复生

因版权原因,仅展示原文概要,查看原文内容请购买。

烧结矿矿物组成对其强度的影响1.烧结矿的显微结构介绍烧结矿中矿物组成主要有赤铁矿、磁铁矿、铁酸钙、硅酸钙和少量的非晶态的玻璃相。

烧结矿中的矿物组成及其相互间的结构特征,对烧结矿的机械强度有直接的影响。

所以研究烧结矿的质量应与其内部的矿物组成与显微结构特征联系起来。

烧结矿中常见的显微结构:(1)粒状结构:烧结矿中先结晶出的自形晶、半自形晶或其他形晶的磁铁矿,与粘结性矿物晶粒相互组成粒状结构。

(2)斑状结构:烧结矿中自形晶程度较强的磁铁矿斑状晶体与较细的粘结相矿物结合成斑状结构。

(3)骸晶结构:烧结矿中早期结晶的磁铁矿呈骨架状的自形晶中,常有粘结性的矿物填充其内,仍大致保持磁铁矿原来的结晶外形和边缘部分,形成骸晶结构。

(4)共晶结构:在烧结矿中磁铁矿呈圆点状在橄榄石的晶体内,或赤铁矿呈圆点状晶体分布在硅酸盐晶体中。

(5)熔蚀结构:在烧结矿中磁铁矿多为熔蚀残余他形晶,晶粒较小,多为浑圆形状,与铁酸钙形成熔蚀结构。

此种类型在高碱度烧结矿中常见,也是高碱度烧结矿的结构特点。

通过对烧结矿矿物组成和显微结构特征的研究,可以得知烧结矿中出现哪些矿物对提高其质量有利,出现哪些矿物不利。

2.烧结矿矿物组成对其强度的影响烧结矿各种矿物自身的强度对烧结矿强度的影响:烧结矿中的磁铁矿、赤铁矿、铁酸一钙、铁橄榄石有较高强度,其次为钙铁橄榄石及铁酸二钙,玻璃质具有最低的强度。

因此烧结矿的结构中应尽量减少玻璃质的形成,这对提高烧结矿的强度非常有利。

烧结矿中矿物组分对烧结矿强度的影响:(1)非自溶性烧结矿:其显微结构为斑状或共晶结构。

其中大量的磁铁矿斑晶被铁橄榄石和少量玻璃相所胶结,它的主要胶结物铁橄榄石机械强度较大,胶结磁铁矿能力较强,因而具有良好的强度。

(2)自熔性烧结矿:它的显微结构为斑晶或斑晶玻璃状结构。

其中的磁铁矿斑晶或晶粒被玻璃质和钙铁橄榄石所胶结,并且后二者含量居多,强度较差。

(3)高碱度烧结矿:其显微结构为溶蚀或共晶结构,由铁酸钙和磁铁矿构成。

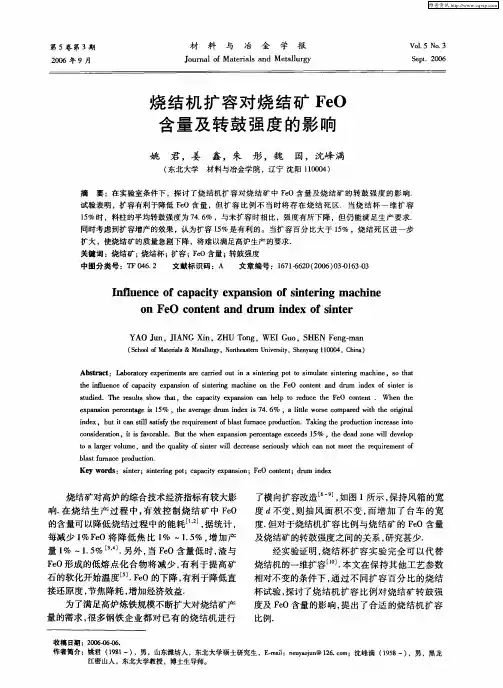

FeO 对烧结矿产质量的影响王志远 何明杰(杭州钢铁集团公司炼铁厂 杭州 310022)摘 要:在实验室内,研究了在杭钢当前用料情况下,FeO 含量对烧结利用系数、成品率和转鼓强度及其冶金性能的影响,并确定烧结合适的FeO 含量。

关键词:Fe O;用系数;转鼓强度;冶金性能0 前言FeO 是影响烧结产量、烧结矿强度和冶金性能等指标的重要因素,也是评价烧结矿质量的重要指标之一,对高炉冶炼的技术经济指标具有较大的影响。

因此,研究烧结矿适宜FeO 含量对稳定烧结生产,保证高炉顺行具有重要意义。

烧结矿FeO 含量不仅受配碳量、混合料水分、料层厚度、返矿配加量等因素的交互影响,还与原料结构、烧结矿碱度、MgO 含量等因素有关,是多个变量共同作用的结果。

本文利用烧结杯试验系统,通过调整焦粉配比,研究了烧结矿FeO 对烧结矿产量、强度和冶金性能影响。

1 试验原料试验用原燃料取自杭钢炼铁厂烧结车间。

各种原燃料的化学成分、配比见表1。

烧结矿化学成分为:TFe55.01%、SiO 2为5.80、R2为1.80。

2 试验方法与方案2.1 试验方法烧结试验在300mm @700m m 烧结杯中进行,点火负压为7kPa ,烧结负压14kpa ,点火时间90s ,混合料水分7.5%,在圆筒混合机内制粒5min 。

固定料层650mm ,铺底料厚度30mm 。

烧结矿化学成分由杭钢炼铁厂原料化验室检测,冶金性能按国家标准的还原炉和熔滴炉检测。

2.2 试验方案烧结的化学成分在TFe55.01%左右,SiO 2为5.80,R2为1.80,混匀矿配比固定,通过调整焦粉配比,来调整烧结矿中FeO 的含量。

其中烧结矿中FeO 含量的选择参照在杭钢原料条件下可能达到的范围,通过烧结杯得到的FeO 含量为6.49%、7.77%、8.51%、9.07%、9.21%、10.58%、10.94%等七个试验用烧结矿,以此考察FeO 对烧结产量、烧结矿强度和冶金性能的影响。

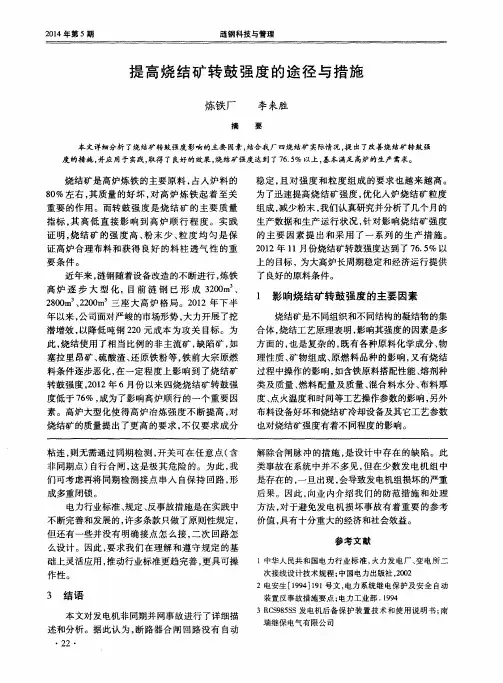

浅析提高烧结矿强度的方法探析摘要:随着社会经济的高速发展以及城市化建设的持续深入,社会对于各类资源的需求程度正在不断提升,而转鼓强度不仅是对烧结矿质量进行衡量的重要指标,也是影响到高炉具体生产质量以及生产效率的关键工艺参数,同时,由于部分客观因素所带来的影响,导致烧结矿的强度无法得到有效提升,甚至难以满足社会发展的实际需求。

因此,文章首先对影响烧结矿强度的主要因素展开深入分析;在此基础上,提出提升烧结矿强度的具体措施。

关键词:烧结矿强度;影响因素;提升措施引言:烧结矿的基本转鼓强度,属于高炉冶炼以及烧结生产当中的关键指标,其不仅会受到燃料粒度、混合料水分以及石灰消化温度等因素带来的影响,烧结过程、配矿以及烧结矿化学成分也同样会产生影响。

而在当前的大部分烧结机当中,其具体的烧结矿转鼓指数大约在75%左右,与部分同类型或是同行业企业相比来说,存在着一定程度的差距,由于烧结矿的返矿率在15%左右,属于一种比较高的水平,再加上入炉烧结矿的低温还原粉化率同样处在一种相对比较高的状态当中,导致高炉的基本炉况处在一种不良状态之中,影响到了烧结矿的基本强度。

因此,为了保证高炉冶炼强度的稳步提升,就应当深入分析影响烧结矿强度的关键因素,并提出与之对应的优化措施,实现高炉的顺产以及稳产。

1.影响烧结矿强度的主要因素1.燃料因素产生的影响在烧结矿强度的众多影响因素当中,燃料配比的具体大小所产生的影响最大,氧化亚铁的具体含量与配碳量之间也存在着一种正相关关系。

而在一般情况下,提升燃料的整体用量,使得料层当中的烧结温度不断提升,可以强化整体还原气氛,这也有利于促进氧化亚铁的形成,并且其中的铁橄榄石粘结相也相对较多,能够在根本上提高烧结矿的基本强度。

然而,如果内部氧化亚铁的整体含量较高,则会影响到烧结矿的还原性,进一步提升炼铁所产生的能源消耗,也会提高相应的烧结成本,在实际生产实际案过程中,烧结的最高温度不仅与燃料粒度大小有着紧密联系,也与原料粒度的大小有着紧密联系,只有在确保燃烧速度能够与传热速度保持一致时,才可以达到最高的烧结温度,降低所产生的燃料消耗[1]。

烧结矿和球团矿转鼓强度的测定方法标准1. 测定原理转鼓强度是评价烧结矿和球团矿冶金性能的重要指标之一,通过测定转鼓强度可以了解矿物的机械性质、耐磨性、抗压强度等。

转鼓强度测试的原理是将一定量的试样置于转鼓内,在规定的转速下旋转一定时间,然后测定试样的破损率或失重率,以此评价试样的强度。

2. 测定步骤2.1 样品准备将待测的烧结矿或球团矿破碎至一定粒度,然后按照规定的取样方法,从不同部位取一定量的试样,混合均匀。

将试样分成两份,一份用于测定转鼓强度,另一份用于制备标准样品。

2.2 转鼓试验将试样放入转鼓内,调整好转速和旋转时间。

旋转过程中,试样会受到冲击和摩擦力,导致颗粒破裂或磨损。

旋转结束后,将试样取出,并测量其破损率或失重率。

2.3 结果计算根据测得的破损率或失重率,计算出试样的转鼓强度。

具体计算方法可以根据相关标准或规定进行。

3. 试验报告试验报告应包括以下内容:3.1 试验目的;3.2 试验原理;3.3 试验步骤;3.4 试验结果;3.5 结果分析。

4. 注意事项4.1 在进行转鼓试验时,应注意安全,避免试样飞溅造成伤害;4.2 试样的粒度和取样方法应符合相关规定,以保证测试结果的准确性;4.3 在测试过程中,应保持转鼓的清洁,避免杂质的干扰;4.4 对于不同种类的烧结矿和球团矿,应采用不同的测试条件和参数。

5. 方法精密度该测定方法的精密度取决于多个因素,如试样的粒度、取样方法、转鼓的转速和旋转时间等。

一般来说,该方法的相对标准偏差为1%~3%。

6. 方法应用范围该测定方法适用于各种类型的烧结矿和球团矿的转鼓强度测定,可以用于评估矿物的机械性质、耐磨性、抗压强度等性能指标。

此外,该方法还可以用于研究矿物的结构和性质之间的关系,以及优化矿物的加工工艺。

适宜烧结矿FeO含量研究摘要本文分析了FeO含量对烧结产量、转鼓强度及冶金性能的影响,通过综合考虑FeO含量与各项指标的关系,确定烧结矿FeO含量适宜值为7.5%~9.0%关键词烧结矿FeO含量转鼓强度冶金性能1 前言FeO含量是烧结矿的一个综合指标,它不仅关系到烧结固体燃耗指标,还影响烧结矿的物化性能和冶金性能,同时是影响高炉焦比炼铁成本的重要指标之一。

烧结矿FeO含量不仅受配碳量、混合料水分、料层厚度、返矿配比等因素的影响,而且与原料结构、烧结矿碱度、MgO含量等因素有关,是多个变量互相作用的结果。

降低烧结矿FeO含量,有利于改善烧结矿还原性和软熔性能,发展高炉中上部间接还原反应,促进高炉增铁节焦,但过低的FeO含量影响烧结矿转鼓强度降低,恶化低温还原粉化率,所以定位适宜的烧结矿FeO含量对烧结产质量和高炉冶炼具有重要意义。

2FeO含量对烧结产量的影响烧结矿产量取决于垂直烧结速度和成品率,垂直烧结速度和成品率与FeO含量具有典型的二次曲线特性,随着FeO含量的升高,垂直烧结速度和成品率表现出上升到一定程度后下降的趋势。

生产实践表明高碱度(1.85~2.15)烧结条件下,烧结矿FeO含量低于7%时,烧结过程液相量不足,铁矿石结晶程度差,主要黏结相是玻璃质,多孔洞强度差,垂直烧结速度慢,成品率低;当FeO含量维持在7.5%~9.0%时,垂直烧结速度和成品率均较好;当FeO含量达9.5%以上时,烧结利用系数降低,转鼓强度反而降低,而且固体燃耗明显升高,这是因为配碳量过高,燃烧带温度过高,烧结矿过熔,恶化烧结料层热态透气性,不利于生成铝硅铁酸钙SFCA黏结相,形成大孔薄壁或气孔率低的结构,既浪费能源又恶化烧结状况,垂直烧结速度和成品率呈下降趋势,因此合适的FeO含量既要考虑有较好的烧结矿产质量,也要考虑低燃耗,控制烧结矿FeO含量在7.5%~9.0%为宜。

3FeO含量对烧结矿质量的影响3.1FeO含量对烧结矿转鼓强度的影响研究表明FeO含量低于8.5%时,FeO与转鼓强度呈正相关关系,过低FeO会使转鼓强度变差,烧结成品率降低。

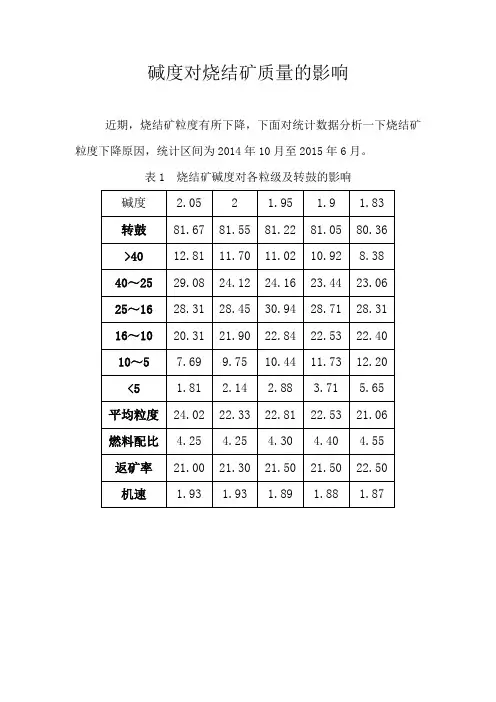

关于酸性烧结矿质量存在问题的报告烧结一车间9月份烧结矿碱度合格率为78%,转鼓指数为64.64%,均没有完成公司的要求,10月上旬烧结矿转鼓指数也较低。

10月份炼铁厂开始承包,为避免小烧结影响大家的收入,我们对9月和10月初的烧结矿质量进行了分析,并提出一些建议,望领导给予重视!烧结矿碱度合格率偏低主要是9月份配矿结构变化次数太多,共计17次。

变料次数较多的主要原因有:1)小料场的铁料料种不固定,并且库存量一般就只有1至3天的用量,当其中一种铁料用完时,由于站台没有相同的矿粉而被迫进行变料。

当配矿结构频繁发生变化时,给烧结矿的碱度调整带来很大难度,造成烧结矿碱度出现较大的波动,并且当配矿结构发生变化时,烧结矿的Tfe、SiO2、MgO等化学成分和冶金性能也发生了很大变化,这将极大的影响高炉生产顺行。

2)炼钢污泥CaO含量为11.07%,SiO2含量为1.58%,碱度为7.01,高炉返矿的综合碱度为1.45左右,由于炼钢污泥和高炉返矿搅拌不均匀,也直接影响烧结矿碱度的稳定性。

烧结矿的转鼓指数随着配矿结构的变化也出现相应变化,下表是9月份转鼓指数所有的数据及10月份的部分数据。

日期转鼓日期转鼓9月3日60.30% 9月20日67.00%9月5日65.00% 9月22日68.70%9月6日65.70% 9月23日63.70%9月7日65.30% 9月24日63.60%9月8日64.00% 9月25日63.00%9月9日64.30% 9月26日64.00%9月10日66.70% 9月27日62.00%9月11日65.30% 9月28日61.00%9月12日69.00% 9月30日63.60%9月14日62.00% 10月1日64.00%9月15日65.30% 10月2日61.30%9月17日67.00% 10月3日60.30%9月18日64.30% 10月4日60.00%9月19日65.30%9月1日到9月9日,烧结主要含铁矿种是PB粉和扬迪粉,均为褐铁矿粉,烧结过程中收缩性大,烧结矿偏碎,强度差。

烧结转鼓强度的标准烧结转鼓强度的标准是指烧结转鼓在使用过程中所能承受的最大力量。

烧结转鼓是一种用于物料烧结的设备,广泛应用于冶金、化工、建材等行业。

其主要作用是将物料进行加热和烧结,使其达到一定的强度和稳定性。

因此,烧结转鼓的强度标准对于设备的安全运行和生产效果至关重要。

烧结转鼓强度的标准通常由国家相关标准制定机构或行业协会进行制定和发布。

这些标准一般包括以下几个方面的内容:1. 材料要求:烧结转鼓通常由高强度合金钢或耐磨铸铁制成。

标准中会对材料的化学成分、力学性能、耐磨性等进行详细规定,以确保材料的质量和性能符合要求。

2. 结构要求:烧结转鼓的结构设计应满足安全、可靠、稳定的要求。

标准中会对转鼓的外形尺寸、轴承座的布置、支撑轮的数量和位置等进行规定,以确保设备在运行过程中具有足够的强度和稳定性。

3. 强度要求:烧结转鼓在使用过程中需要承受来自物料、热载荷和自身重量等多种力量的作用。

标准中会对转鼓的静载荷、动载荷、冲击载荷等进行规定,以确保设备在正常工作状态下不发生破坏或变形。

4. 检测方法:为了确保烧结转鼓的强度符合标准要求,需要进行相应的检测和测试。

标准中会对检测方法、设备和仪器的选择、检测结果的评定等进行规定,以确保检测结果的准确性和可靠性。

5. 标志和包装:标准中还会对烧结转鼓的标志和包装进行规定,以便用户在购买和使用时能够正确识别和操作。

总之,烧结转鼓强度的标准是确保设备在使用过程中具有足够强度和稳定性的重要依据。

只有符合标准要求的烧结转鼓才能够保证设备的安全运行和生产效果。

因此,用户在购买和使用烧结转鼓时应严格按照相关标准进行选择和操作,以确保设备能够正常工作,并提高生产效率和产品质量。

武钢提高烧结矿转鼓强度的实践

武钢是中国最大的钢铁制造商之一,其烧结矿转鼓强度是影响烧结矿质量的重要因素之一。

为了提高烧结矿转鼓强度,武钢进行了一系列的实践和探索。

首先,武钢采取了增加烧结矿硬度的措施,例如通过增加烧结矿中的铁含量和减少杂质含量来提高烧结矿的质量。

此外,武钢还采取了提高烧结矿料层的透气性和烧结矿箱的温度等措施,以提高烧结矿的烧结速度和烧结矿转鼓强度。

其次,武钢还采取了优化烧结矿的配矿策略,通过调整烧结矿中各种矿物的比例,来提高烧结矿的质量和转鼓强度。

此外,武钢还采用了先进的烧结矿检测技术,例如 X 射线检测技术和声波检测技术,来准确地测量烧结矿的质量和转鼓强度。

最后,武钢还采取了提高烧结矿转鼓强度的稳定性的措施,例如通过优化烧结矿的原料配料和工艺参数,来保证烧结矿转鼓强度的相对稳定性。

综合以上措施,武钢成功地提高了烧结矿转鼓强度,从而提高了烧结矿的质量和利用率,为武钢的生产经营提供了坚实的基础。

TiO2对烧结生产和高炉冶炼的影响摘要本文分析TiO2对烧结利用系数、转鼓强度以及冶金性能的影响,采取提高SiO2/TiO2比值、提高料层厚度和配碳量、配加氧化锰、氧化硼、萤石等措施,改善烧结矿质量和利于高炉稳定顺行。

关键词TiO2烧结矿质量转鼓强度冶金性能1 前言随着钒钛磁铁精矿粉用于烧结,需要了解掌握高钛矿粉对烧结生产的影响,找出烧结矿矿物组成随TiO2含量变化的规律,以及高钛烧结矿对高炉冶炼的影响,为综合利用高钛矿石资源和提高烧结矿质量提供理论依据。

2 钛烧结矿的质量问题2.1 钛烧结矿利用系数和转鼓强度低钛磁精粉烧结,利用系数和转鼓强度低源于TiO2对矿物组成和显微结构的影响。

钛磁精粉成球性和可烧性差于普通磁精粉,且形成的钙钛矿CaO·TiO2黏结相黏度大,料层阻力大,垂烧速度慢,利用系数低;TiO2极易与CaO反应生成熔点高、硬度大而脆的钙钛矿和钛榴石物质,使混合料熔化温度上升,液相量减少,混合料烧结性能差;渣相熔化温度上升,流动性变差,影响液相扩散与同化;钙钛矿阻碍磁铁矿氧化,使磁铁矿增加赤铁矿减少,且TiO2消耗大量CaO减少游离CaO,降低铁酸钙;钙钛矿结构致密还原性差,减少烧结矿孔隙结构,不利于其它反应的进行以及液相形成和流动,这是TiO2影响利用系数和转鼓强度的主因。

某试验研究表明碱度2.45的烧结矿中,铁酸盐液相较多,钙钛矿液相减少;随着TiO2含量升高,转鼓强度和成品率呈降低趋势,TiO2含量低于9%时降低较快,9%~10%时降低幅度趋于平缓。

烧结过程实质是铁矿粉与CaO、SiO2、MgO、Al2O3等组分同化的过程,铁矿粉同化性是低熔点矿物生成液相的基础,同化性好则生成液相能力强,利于增加液相黏结相提高固结强度,同时铁酸钙生成能力强。

研究表明钛磁精粉同化性差于普通磁精粉,且生成钙钛矿不利于液相流动;钛磁精粉连晶强度低于普通磁精粉,所以钛磁精粉烧结不利于提高转鼓强度和还原度。