阳极焙烧炉的结构设计和热工分析

- 格式:pdf

- 大小:167.21 KB

- 文档页数:4

一种焙烧炉的炉门结构焙烧炉是工业生产中常见的设备之一,用于对各种物质进行高温处理。

而焙烧炉的炉门结构是焙烧炉中的重要组成部分,它不仅关系到工艺操作的顺利进行,还直接影响到焙烧过程中的能量损失和安全性能。

一、炉门结构的主要组成部分焙烧炉的炉门结构由炉门本体、密封装置和开闭装置等组成。

炉门本体通常采用钢板或铸铁材质制作,具有足够的强度和耐高温性能。

密封装置一般采用耐高温橡胶条或金属密封圈,用于保持炉门与炉体之间的密封性,防止热气和烟气泄漏。

开闭装置通常采用手动或电动机构,用于方便炉门的开启和关闭操作。

二、炉门结构的设计原则1. 炉门结构应具有良好的密封性能,能够有效防止热气和烟气的泄漏,减少能量损失。

2. 炉门结构应具有足够的强度和稳定性,能够承受焙烧过程中的高温和压力。

3. 炉门结构应设计合理,方便操作人员对炉内物料的装卸和检修。

4. 炉门结构应考虑安全性,避免炉门意外打开或关闭时对操作人员造成伤害。

三、常见的炉门结构类型1. 卧式炉门:炉门位于焙烧炉的侧面,通常采用侧开启方式。

这种结构适用于较大的焙烧炉,可以方便地进行物料的装卸和检修操作。

2. 上下开启炉门:炉门位于焙烧炉的顶部或底部,采用上下开启方式。

这种结构适用于较小的焙烧炉,可以减少炉门开启时的热量损失。

3. 旋转式炉门:炉门通过旋转装置与焙烧炉相连,可以实现炉门的快速开启和关闭。

这种结构适用于对焙烧时间要求较严格的工艺。

四、炉门结构的改进与发展随着焙烧工艺的不断发展和要求的提高,炉门结构也在不断改进和优化。

目前,一些先进的焙烧炉采用了自动开启和关闭的炉门结构,通过传感器和控制系统实现对炉门的自动控制,提高了工作效率和安全性。

另外,一些新型材料的应用也为炉门结构的设计提供了更多可能性,例如耐高温陶瓷材料可以用于炉门密封装置,提高了密封性能和耐久性。

焙烧炉的炉门结构是焙烧工艺中的关键组成部分,它直接影响到焙烧过程的效果和能耗。

因此,在设计和选择炉门结构时,需要综合考虑密封性能、强度稳定性、操作便捷性和安全性等因素,以满足工艺要求并提高生产效率。

furnace) baking (ring type 环式焙烧炉国内外碳素焙烧炉发展状况环视焙烧炉是生产碳素制品最关键的大型热工炉窑设备,对一个预焙阳极生产厂而言,环式焙烧炉的基建投资占整个碳素厂总投资的50%~60%,而且焙烧炉设计及技术的先进性对产品的质量单位投资的产能、能耗及能源综合利用、炉子寿命、产品生产成本都有很大的影响,焙烧炉火道墙结构的设计,材质的选择和施工工艺是设计焙烧炉最关键的技术。

碳素生产企业环式焙烧炉火道墙采用砖砌结构,由轻质耐火砖、粘土耐火砖、异型耐火砖砌筑而成。

根据焙烧炉火道墙尺寸的不同,每条火道墙重约7~9吨,砖层多打40层。

在生产过程中,依照工艺要求反复地升降温(1250℃~1300℃),降温(20℃~30℃),每次装、出炉时,天车夹具、碳素产品都不可避免地会碰撞到火道墙上,这样火道墙就会发生变形,变形达到一定程度,就必须拆除重砌。

火道墙主要损坏形式:传统工艺采用耐火砖加耐火泥浆砌筑,采用了卧缝打灰、立缝不打灰的砌筑工艺,这样会出现砖缝泥浆脱落,影响了火道墙的整体结构强度。

由于砌砖更多的注重了火道墙的牢固性,但忽视了火焰的流向,不可避免地出现温度死角,对产品的均匀性造成影响。

在生产过程中由于产生不均匀热膨胀以及频繁升降温和装出焙烧品的撞击,造成火道墙变形,继而火焰不走正道→温度死角→温差变大→炉箱变形等恶性循环,能耗增大,降低炉体寿命,出现频繁中小修。

目前国内碳素焙烧炉的设计是50年代从国外引进的技术,火道墙采用砖砌筑结构,经历了半个世纪,并为大多数碳素厂所采用。

随着生产实践的进一步深入,该技术的一些技术问题也逐渐暴露出来。

(1)边火道墙向外突出或整体倾斜,使料箱变窄,装出炉困难;(2)中间火道向内外凹陷,使火道变窄,影响热流气体的流动和燃烧效果;(3)火道墙裂缝严重,导致漏风漏料,影响产品质量,增大热能损耗,破损比较严重的火道墙必须进行中修、大修,由于火道墙是由小块耐火砖砌筑而成,拆除一条火道墙大约需要7~8小时,重新砌筑需24小时左右,拆除并重砌一条火道墙就必须搬运近17吨的材料,这不仅给修炉工作带来困难,而且给车间的正常生产增加难度。

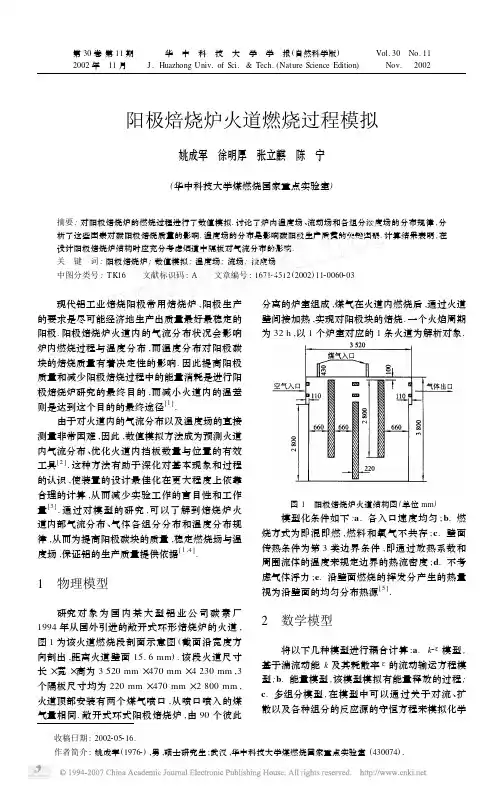

收稿日期:2002205216.作者简介:姚成军(19762),男,硕士研究生;武汉,华中科技大学煤燃烧国家重点实验室(430074).阳极焙烧炉火道燃烧过程模拟姚成军 徐明厚 张立麒 陈 宁(华中科技大学煤燃烧国家重点实验室)摘要:对阳极焙烧炉的燃烧过程进行了数值模拟.讨论了炉内温度场、流动场和各组分浓度场的分布规律,分析了这些因素对碳阳极焙烧质量的影响.温度场的分布是影响碳阳极生产质量的关键因素.计算结果表明,在设计阳极焙烧炉结构时应充分考虑烟道中隔板对气流分布的影响.关 键 词:阳极焙烧炉;数值模拟;温度场;流场;浓度场中图分类号:T K16 文献标识码:A 文章编号:167124512(2002)1120060203 现代铝工业焙烧阳极常用焙烧炉,阳极生产的要求是尽可能经济地生产出质量最好最稳定的阳极.阳极焙烧炉火道内的气流分布状况会影响炉内燃烧过程与温度分布,而温度分布对阳极碳块的焙烧质量有着决定性的影响.因此提高阳极质量和减少阳极焙烧过程中的能量消耗是进行阳极焙烧炉研究的最终目的,而减小火道内的温差则是达到这个目的的最终途径[1].由于对火道内的气流分布以及温度场的直接测量非常困难,因此,数值模拟方法成为预测火道内气流分布、优化火道内挡板数量与位置的有效工具[2].这种方法有助于深化对基本现象和过程的认识,使装置的设计最佳化在更大程度上依靠合理的计算,从而减少实验工作的盲目性和工作量[3].通过对模型的研究,可以了解到焙烧炉火道内部气流分布、气体各组分分布和温度分布规律,从而为提高阳极碳块的质量,稳定燃烧场与温度场,保证铝的生产质量提供依据[1,4].1 物理模型研究对象为国内某大型铝业公司碳素厂1994年从国外引进的敞开式环形焙烧炉的火道,图1为该火道燃烧段剖面示意图(截面沿宽度方向剖出,距离火道壁面15.6mm ).该段火道尺寸长×宽×高为3520mm ×470mm ×4230mm ,3个隔板尺寸均为220mm ×470mm ×2800mm ,火道顶部安装有两个煤气喷口,从喷口喷入的煤气量相同.敞开式环式阳极焙烧炉,由90个彼此分离的炉室组成,煤气在火道内燃烧后,通过火道壁间接加热,实现对阳极块的焙烧.一个火焰周期为32h ,以1个炉室对应的1条火道为解析对象.图1 阳极焙烧炉火道结构图(单位mm )模型化条件如下:a .各入口速度均匀;b .燃烧方式为即混即燃,燃料和氧气不共存;c .壁面传热条件为第3类边界条件,即通过放热系数和周围流体的温度来规定边界的热流密度;d .不考虑气体浮力;e .沿壁面燃烧的挥发分产生的热量视为沿壁面的均匀分布热源[5].2 数学模型将以下几种模型进行耦合计算:a .k 2ε模型,基于湍流动能k 及其耗散率ε的流动输运方程模型;b .能量模型,该模型模拟有能量释放的过程;c .多组分模型,在模型中可以通过关于对流、扩散以及各种组分的反应源的守恒方程来模拟化学第30卷第11期 华 中 科 技 大 学 学 报(自然科学版) Vol.30 No.112002年 11月 J.Huazhong Univ.of Sci.&Tech.(Nature Science Edition ) Nov. 2002组分的混合和输运.模型使用的方程有:可压缩气体连续性方程,动量方程,湍流动能k和动能耗散率ε的输运方程,能量方程等.化学反应系统假设为快速反应系统,燃烧过程视为一步反应且为不可逆,阳极焙烧炉火焰传热过程的基本方程如下[6]: 5ρH/5t+Δ[ρU H-(λ/C p+μT/σH)ΔH]=5p/5t+Q R;H=h+U2/2,式中,H为焓;λ为导热率;σH=0.9为焓普朗特数;C p为定压比容;Q R为源项;h为滞止焓.由现场实验提供的数据,可知边界条件及初始条件(工况):a.煤气压力为4000Pa,流量600N・m3/h,入口温度300K,两个煤气入口气流量比为1∶1,煤气入口处质量混合分数为1;b.三个空气入口速度分别为3.5m/s, 3m/s,3m/s,空气入口温度为1073K,空气入口处质量混合分数为0;c.火道尾部测点温度为1463K,出口速度为4.0~4.5m/s,出口烟气中各气体组分体积百分比氧气取为10.2%,二氧化碳取为4%;d.火道外壁面温度:侧墙314K,炉底377 K,炉顶预热段333~343K,加热段373K;e.环境空气温度为293K.3 计算结果与分析利用计算流体动力学(CFD)软件将一个火道作为一个整体空间进行计算分析.为了便于分析,将阳极焙烧炉沿宽度方向剖出一个截面(图1),截面离火道壁面15.6mm.3.1 流场图2为火道流场速度矢量分布图,清晰地显示了火道中的高速区和低速区.可以看到在火道中,两个小挡板之间,小挡板与火道壁面之间,以及三个隔板与火道壁面之间的狭窄通道内的速度矢量相对于周围的气流速度矢量比较高.在挡墙两端的开口处,存在气流“短路”现象,即气体直接从开口处进入火道后部,这将有利于提高火道内气流温度分布的均匀程度,并且能给从第二个喷嘴喷出的煤气燃烧提供较高含量的氧气.在火道的顶部,部分入口气流直接通过挡墙上端的开口处,这部分气流没有经过燃烧高温区,温度相对较低,从而可避免火道的顶部被烧坏.入口气流流过煤气燃烧高温区被加热.火道的三个隔板使气流的流动发生偏斜,并在几个死角区域产生回流,这是因为气流进入火道后,由于气流的惯性以及挡墙阻力的作用,在挡墙的背风面出现涡流区.前段火道的底部死角区域的回流最为明显,这些回流区域中的速度矢量值相对较低.另外在第一个隔板的背风面,有很多小的回流,这些回流也影响了该区域内温度的均匀分布,从温度分布图3可以看到,在这个区域的中间部分存在有一定的温差,因此要采取有效的措施,削弱这些小的回流.回流区域气体对火道较低的对流传热与高速区域气体对火道较高的对流传热形成了对比.图2 火道流场分布图图3 火道中温度场分布图(单位:K)3.2 温度场图3为火道热态温度分布图.从图中可以看到在火道顶部和底部温度分布范围很大,其原因是顶部存在空气入口和煤气入口,由这些入口进来的气体温度相差很大,煤气的温度为常温,空气的温度为1000K左右,因此两种气体的温度相互影响,煤气温度在这个区域升高,而且受煤气燃烧的影响,空气气流的温度也迅速上升.左边煤气喷口喷入的燃气,受到从空气入口进入的空气速度的影响,被吹到隔板的附近,并与氧气发生反应,迅速燃烧,并释放出热量,因此在隔板左侧有较高的温度分布,而空气入口处煤气含量为零,没16第11期 姚成军等:阳极焙烧炉火道燃烧过程模拟 有发生燃烧反应,不能产生热量,这个区域中气体的温度分布较低.同样的道理,从右边的煤气喷口进入的煤气情况类似,温度分布情况也相似.一部分经过燃烧加热后的高温气体从隔板与炉顶壁面之间的通道进入火道后部,温度又有所降低.从整个火道来看,前半部分的气流温度低于后半部分的温度,这是因为后半部分的气流已经经过前半部分煤气燃烧的加温.如果把速度矢量图和温度分布图结合起来看,会发现在速度较快的区域中,温度的分布也比较高,这是因为速度较快的区域内气体的对流传热效果明显,而速度较慢的区域气体的对流传热效果不好.3.3 浓度场图4为火道中氧气浓度分布图.煤气受空气流动的影响,集中在火道上部靠近隔板的有限区域,在有煤气分布的区域,氧气与煤气发生燃烧反应.在火道中煤气的燃烧是非常充分的,它与氧气不能共存,煤气集中的区域,氧气含量为最低值.氧气含量随着煤气的燃烧而减少,在第一个燃烧区域内氧气含量达到最低值,含量为零,在燃烧区后部气流经过混合,氧气含量有所回升,进入第二个燃烧区后氧气含量再次达到最低值,然后再次经过气流混合,含量回升.在非燃烧区域中,越靠近空气入口的区域,氧气含量越高,而越是远离空气入口的区域,氧气含量越低,在气体出口处,氧气含量达到最低值.CO2与H2O浓度分布规律基本一致,这是因为它们同为燃烧产物,而且在燃烧产物中摩尔比是一定的.在温度最高的燃烧区域内氧气含量最图4 火道中O2浓度分布图低,而CO2和H2O的含量最高,反之亦然,在温度较低的非燃烧区域,氧气含量较高,而燃烧产物CO2和H2O的含量较低.参考文献[1]梅 炽.冶金传递过程原理.长沙:中南工业大学出版社,1987.[2]Stevenson D T.Anode baking furnace hydrodynamicflue modeling.Light Metals,1998,59(2):307~314 [3]Khalil E E.Modelling of furnaces and combustion.K ent:Abacus Press,1982.[4]K ocafe Y S,Dernedde E,K ocafe D.A3D mathemati2cal model for the horizontal anode baking furnace.Light Metals,1996,57(3):529~534[5]梅 炽,李欣峰,殷志云等.阳极焙烧炉火道三场动态仿真.中南工业大学学报,1998,29(5):438~441 [6]殷志云,梅 炽,李欣峰.阳极焙烧炉传热过程数学模型的建立和应用.益阳师专学报,1998,15(6):1~6Numerical simulation of combustion in anode baking f urnaceY ao Chengj un X u M i nghou Zhang L iqi Chen N i ngAbstract:The calculated distribution of the temperature field,fluid field,and concentration field in the an2 ode baking furnace was discussed.The effects of different factors on the quality of baked anodic carbon were analyzed.The temperature distribution pattern was one of the key factors affecting the quality of baked an2 odic carbon.The results showed that the direction of the gas flow distribution should be considered in de2 sign of flue baffles.K ey w ords:anode baking furnace;numerical simulation;temperature field;flow field;concentration field Yao Chengjun Postgraduate;State Key Lab.of Coal Combustion,Huazhong Univ.of Sci.&Tech., Wuhan430074,China.26 华 中 科 技 大 学 学 报(自然科学版) 第30卷。

一、工程概况1.1工程简介江铜30万吨铜冶炼工程阳极炉位于熔炼车间AB跨18~24线区域内,该系统共设有2台回转式阳极炉。

该炉单炉装炉量为600吨/炉,炉体直径4.86米,长度为13.7米,比贵冶三期工程中的最大阳极炉单炉装炉量多250吨/炉,是目前世界上最大的精炼阳极炉。

阳极炉由中信重型机械公司制造。

2台阳极炉均安装在AB跨+1.150m的基础上,炉体轴线标高为+6m。

1.2阳极炉主要组成部分:阳极炉主要由支撑装置、驱动装置、炉体、氧化还原系统、燃烧系统组成,其中单件最重部件为炉体的筒体,重112t。

二、编制依据○1南昌设计院设计施工图;○2《机械设备安装工程施工及验收通用规范》(GB50231-98);○3《有色金属工业建设工程机械设备安装质量检验评定标准》;④中信重型机械公司安装图三、施工准备3.1施工技术准备所有参加施工人员必须熟悉有关施工图、有关施工验收规范及设备随机技术资料,开工前施工技术负责人应向参加施工人员进行全面的安全、技术交底。

3.2施工用设备、机具及材料准备开工前应将施工用设备、机具及材料准备齐全,具体见表一。

表一四.主要施工方法及技术措施4.1设备进场报验设备进场后,应会同监理单位、建设单位、设备制造单位代表,进行设备开箱清点及报验,报验时应具有装箱清单、安装使用说明书、质量检验证明书或出厂合格证。

根据装箱清单,清点设备及其零部件的数量,根据设备本体图检查设备的几何尺寸及有无损伤情况,设备组装标记应清楚,同时要检查随机资料及专用工具是否齐全,对不合格件及缺件要作详细记录,会同各方代表会签设备验收记录。

业主应根据安装需要及时提供设备,并将设备运至施工现场,尽量靠近设备基础,设备清点验收后由施工单位保管,摆放有序,做好标识。

4.2设备基础检查验收土建移交设备基础时,应有工序交接资料(包括测量记录、基础沉降观测记录),在基础上应明显地标有标高、基准线及基础的纵横向中心线的标记;设备基础不得有裂纹、蜂窝、空洞、露筋等缺陷;基础表面及地脚螺栓孔应清理干净;并不得有油污,各预埋件需露出部分必须露出混凝土。

阳极焙烧工艺技术阳极焙烧工艺技术是一种常用的工艺方法,用于生产阳极铜板。

这种工艺可以提高铜板的强度、硬度和延展性,从而提高其使用寿命和性能。

阳极焙烧工艺技术主要分为两个步骤:阳极铜板预烧和后续处理。

首先,阳极铜板预烧是阳极焙烧工艺技术的第一步。

在预烧过程中,通过将阳极铜板加热至一定温度,在氧气的作用下,使铜板的表面氧化生成一层致密的氧化铜膜。

这种氧化铜膜可以在后续处理过程中提供更好的保护层,从而提高铜板的性能。

同时,预烧还可以消除铜材料的应力,使其更加稳定和均匀。

在预烧过程中,需要控制好加热的温度和时间。

一般来说,预烧温度在800°C至1000°C之间。

温度过高会导致铜板的烧损,而温度过低则无法形成致密的氧化铜膜。

预烧时间取决于铜板的厚度和尺寸,一般在10至30分钟之间。

完成预烧后,阳极铜板进入后续处理阶段。

主要包括氧化、酸洗和电解抛光等工艺步骤。

首先,在氧化过程中,阳极铜板被浸泡在含有硫酸和过氧化氢的溶液中。

这样可以进一步增加铜板表面的氧化程度,形成更为致密和均匀的氧化铜膜。

然后,通过酸洗工艺,可以去除铜板表面的杂质和氧化物,使其更加干净和光滑。

最后,通过电解抛光工艺,可以进一步提高铜板的光亮度和表面平整度。

通过阳极焙烧工艺技术的处理,阳极铜板的性能得到了显著提高。

首先,阳极焙烧可以提高铜板的强度和硬度,使其更加耐磨和抗刮削。

其次,阳极焙烧可以提高铜板的延展性,使其更加容易加工和成型。

此外,阳极焙烧还可以提高铜板的耐腐蚀性能,从而延长其使用寿命。

综上所述,阳极焙烧工艺技术是一种有效的处理方法,可以提高阳极铜板的性能和使用寿命。

通过控制好预烧和后续处理的参数和工艺步骤,可以获得更好的焙烧效果,满足不同领域对阳极铜板的需求。

95工 艺 与 装 备在铝用预焙阳极焙烧过程中,焙烧炉与燃烧控制技术极为关键。

可以说,焙烧炉与燃烧控制技术直接决定着铝用预焙阳极产品的质量和焙烧能耗。

在今天严峻的资源环境形势下,需要通过优化焙烧炉结构、改进燃烧自动控制技术,提高铝用预焙阳极焙烧炉节能低排放的效果。

1 铝用预焙阳极的工作原理铝用预焙阳极简称为预焙阳极,有着“铝电解槽的心脏”之称。

铝用预焙阳极是铝电解工艺的核心所在,是确保铝电解槽稳定工作的基本条件。

铝用预焙阳极一般都安装于电解槽的上端,强大的直流电流经过阳极导入电解液。

在正常的铝电解过程中,铝用预焙阳极一般会产生消耗导致电压下降,而阳极反应一般发生在铝用预焙阳极与熔融电解液接触的部位。

由于有碳的加入,所以阳极反应的最终产物为CO和CO2。

铝用预焙阳极的主要作用在于铝电解过程中导入直流电,并参加电化学反应。

目前,国内外生产一吨电解铝,大约消耗半吨的预焙阳极。

铝电解就是发挥预焙阳极直流电导入并发生电解反应,同时在氧化性与高温熔盐中产生持续性消耗。

所以,电解铝生产需要数量庞大的预焙阳极作为材料。

同时,预焙阳极的质量好坏,直接关系电解槽能否正常生产以及能否达到工艺标准。

2 铝用预焙阳极焙烧的重要性焙烧是在空气隔离的条件下将填充料放入已经成型的生坯中进行高温加热处理,具有搭桥和加固的作用。

铝用预焙阳极焙烧是阳极生产非常重要的一道工序,关系到铝用预焙阳极的产品质量。

所以,要控制好铝用预焙阳极焙烧过程,优化焙烧炉结构,采用先进的工艺技术,以提高铝用预焙阳极产品质量。

铝用预焙阳极焙烧技术使用的目的主要有五点:一是通过热处理来清除粘结剂中的挥发物;二是通过焙烧来将不同粒度的骨料进行粘结结焦,进而形成一定形状的预焙阳极;三是通过焦炭网格能够确保预焙阳极的几何形状,同时使制品硬化,增加产品的机械强度;四是通过煤沥青聚合和分解反应降低产品的电阻率,使产品成为电流的良导体;五是通过焙烧后产品的抗热性、抗氧化性、导热性以及导电性等功能得到全面优化,进而能够满足电解槽生产要求。

预焙阳极的焙烧炉的工作原理预焙阳极的焙烧炉是一种用于处理阳极的设备,它的工作原理主要包括预热、焙烧和冷却三个阶段。

预焙阳极的焙烧炉在工作前需要进行预热操作。

预热的目的是将阳极均匀加热至一定温度,以减少焙烧过程中的热应力,提高阳极的抗氧化性能。

预热操作通常在室温下开始,通过加热装置向炉膛输入热量,使阳极内部和外部温度逐渐升高,直到达到预定的预热温度。

预热温度一般根据阳极材料的特性和使用要求确定,通常在400℃至600℃之间。

接下来是焙烧阶段。

焙烧是指将预热好的阳极在高温下进行持续加热处理,以改善阳极的性能和质量。

焙烧温度一般高于预热温度,根据阳极材料不同而有所差异,通常在800℃至1000℃之间。

焙烧过程中,阳极会发生一系列物理和化学变化,例如结晶度的提高、晶粒尺寸的增大、氧化膜的形成和有害杂质的挥发等。

这些变化能够改善阳极的导电性能、机械强度和耐腐蚀性能,从而提高阳极的使用寿命和稳定性。

最后是冷却阶段。

焙烧过程完成后,阳极需要在炉内冷却至室温后方可取出。

冷却过程需要控制冷却速度,以避免阳极因快速冷却而产生热应力和变形。

通常采用自然冷却或较慢的冷却速度,使阳极逐渐降温至室温。

在冷却过程中,阳极的内部结构会逐渐固化,形成稳定的晶体结构,进一步提高阳极的性能和质量。

预焙阳极的焙烧炉的工作原理可以概括为预热、焙烧和冷却三个阶段。

通过预热,阳极被均匀加热至预定温度,减少热应力;焙烧阶段在高温下进行,通过一系列物理和化学变化改善阳极的性能和质量;最后,在冷却阶段,阳极逐渐降温至室温,形成稳定的晶体结构。

这个工作原理的应用使得阳极的性能得到提升,延长了阳极的使用寿命,提高了阳极的稳定性,为工业生产提供了可靠的支持。

从炉子热平衡来看新型阳极焙烧炉的节能特点曹广和,于国友(沈阳铝镁设计研究院,辽宁沈阳110001)摘要:用老式阳极焙烧炉的热平衡与新型阳极焙烧炉的热平衡对比的方法,详细的分析了新型焙烧炉的节能特点,对阳极焙烧炉的进一步研制开发有一定的指导意义。

关键词:阳极焙烧炉;热平衡;燃烧控制系统中图分类号:TF806.1 文献标识码:B 文章编号:10021752(2004)10006003改革开放以来,我国电解铝工业快速发展,自 八五以来,我国电解铝产量以年平均16%的速度增加,到2003年底,全国电解铝生产企业130多家,生产量540多万t。

本世纪以来,我国电解铝工业的技术进步和产业升级明显;短短三四年时间,我国电解铝工业的主体槽型由落后的自焙槽变为世界最先进的大型预焙槽。

电解铝厂年需预焙阳极200多万t。

1 焙烧的目的及能量消耗焙烧是炭素制品生产过程中主要的热处理工序之一。

焙烧是使压型后的生制品,在焙烧炉内于隔绝空气的条件下,按一定升温速度进行热处理的过程。

加热时间的长短,根据产品品种、规格及所采用的升温曲线不同,一般需7~22天。

最高焙烧温度为1000~1250!。

生制品在这一过程中,使粘结剂焦化,在骨料颗粒间形成焦炭网络,把所有不同尺寸的骨料颗粒牢固地连结在一起,使产品具有一定的固体形状,一定机械强度,耐热、耐腐蚀、导电、导热等性能的成品或半成品。

敞开式阳极焙烧炉是生产铝用预焙阳极的主要设备。

上个世纪70年代我国引入和开发了敞开式阳极焙烧炉技术,此技术广泛应用于贵州、青海、郑州、包头、平果等各大铝厂。

据统计资料显示此时的热耗一般为5.8~ 6.6GJ/t阳极。

上个世纪90年代国外的阳极焙烧技术向着炉箱大、自动化程度高、能耗低的方向发展。

此时世界先进的热耗指标约为2 5~ 3.5GJ/t阳极。

基于90年代后期沈阳铝镁设计研究院总结了以前的焙烧炉设计经验设计开发了出了新型的阳极焙烧炉。

从2002年1月开始已陆续在国内多家铝业公司应用,节能效果明显,据统计热耗一般为2 5GJ/t阳极。