第八讲:冷旋锻

- 格式:ppt

- 大小:2.82 MB

- 文档页数:68

锻压新技术讲座:第四讲旋转锻造

崔世强

【期刊名称】《机械工人:热加工》

【年(卷),期】1991(000)009

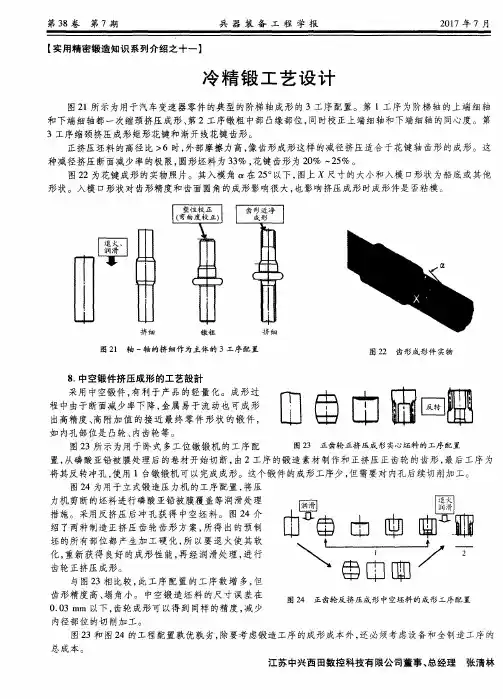

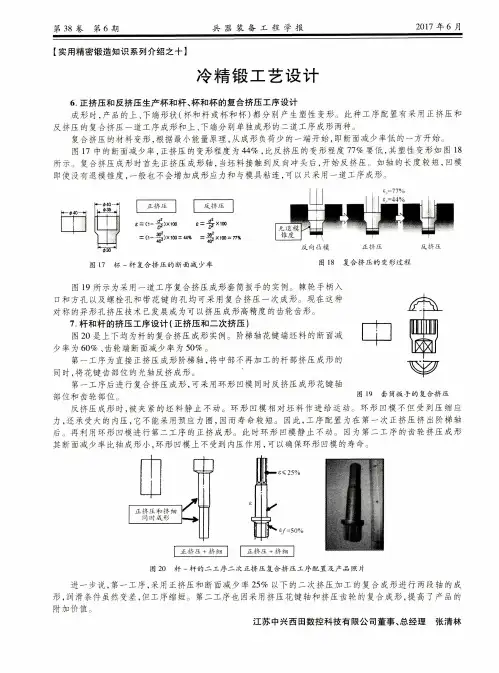

【摘要】旋转锻造又称径向锻造,它是利用分布于坯料横截面周围的两个以上的锤头、对坯料进行同步脉冲对击,使棒料或管料直径减小、长度增加的一种精锻工艺。

在锻造过程中,毛坯与锤头既有相对轴向运动,又有旋转运动。

旋转锻造适用于各种

外形实心和空心长轴类锻件。

【总页数】5页(P60-64)

【作者】崔世强

【作者单位】无

【正文语种】中文

【中图分类】TG31

【相关文献】

1.现场设备诊断技术讲座第四讲旋转机械分类诊断及常见故障判别 [J], 易良榘

2.金属塑性成形技术基础讲座第四讲模型锻造(上) [J], 代金旭;申荣华

3.金属塑性成形技术基础讲座第四讲模型锻造(下) [J], 代金旭;申荣华

4.锻压新技术讲座:第七讲液态模锻 [J], 崔世强

5.锻压技术讲座:第八讲粉末锻造 [J], 崔世强

因版权原因,仅展示原文概要,查看原文内容请购买。

这才叫冷锻!实拍日本工厂零件加工过程冷锻又叫做冷体积成形,是一种制造工艺也是一种加工方法。

与冷冲压加工工艺基本一样。

冷锻工艺也是有材料、模具、设备三要素构成。

只是冲压加工中的材料主要是板材,而冷锻加工中的材料主要为圆盘或线材。

日本叫冷间锻造(简称冷锻),中国叫冷镦,一些螺丝厂也喜欢称为打头。

当前汽车工业、摩托车工业和机床工业的飞速发展,为冷锻这一传统技术的发展提供了原动力。

例如,我国1999年摩托车的全国总产量就有1126万多辆,而根据2000年的初步估计,我国汽车的总需求量到2005年将达到330万辆,其中轿车130~140万辆,仅汽车行业的锻件需求在50~60万吨以上。

冷锻技术在我国的起步虽然不算太晚,但发展速度却与发达国家有很大的差距,到目前为止,我国生产的轿车上的冷锻件重量不足20kg,相当于发达国家的一半,开发潜力很大,加强冷锻技术开发与推广应用是我国的一项紧迫任务。

冷精锻是一种(近)净形成形工艺。

采用该方法成形的零件强度和精度高,表面质量好。

当前国外一台普通轿车采用的冷锻件总量40~45kg,其中齿形类零件总量达10kg以上。

冷锻成形的齿轮单件重量可达1kg以上,齿形精度可达7级。

技术发展冷锻技术的发展主要是开发高附加值的产品,降低生产成本,同时,它还在不断地向切削、粉末冶金、铸造、热锻、板料成形工艺等领域渗透或取而代之,也可以和这些工艺相结合构成复合工艺。

热锻-冷锻复合塑性成形技术是将热锻和冷锻结合起来的一种新的精密金属成形工艺,它充分利用了热锻和冷锻各自的优点:热态下金属塑性好,流动应力低,因此主要的变形过程用热锻来完成;冷锻件的精度高,因此零件的重要尺寸用冷锻工艺来最终成形零件。

热锻-冷锻复合塑性成形技术出现于20世纪80年代,90年代以来取得了越来越广泛的应用,用该技术制造的零件,已取得了精度提高、成本降低的良好效果。

冷锻工艺优点冷锻工艺是一种精密塑性成形技术,具有切削加工无可比拟的优点,如制品的机械性能好、生产率高和材料利用率高,特别适合于大批量生产,而且可以作为最终产品的制造方法(Net-shape Forming),在交通运输工具航空航天和机床工业等行业具有广泛的应用。

冷模锻工艺

冷模锻工艺

利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。

锻压的两大组成部分之一。

通过锻造能消除金属的铸态疏松,焊合孔洞,锻件的机械性能一般优于同样材料的铸件。

机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

锻造按成形方法可分为:①开式锻造(自由锻)。

利用冲击力或压力使金属在上下两个抵铁(砧块)间产生变形以获得所需锻件,主要有手工锻造和机械锻造两种。

②闭模式锻造。

金属坯料在具有一定形状的锻模膛内受压变形而获得锻件,可分为模锻、冷镦、旋转锻、挤压等。

按变形温度锻造又可分为热锻(加工温度高于坯料金属的再结晶温度)、低温锻(低于再结晶温度)和冷锻(常温)。

锻造用料主要是各种成分的碳素钢和合金钢,其次是铝、镁、钛、铜等及其合金。

材料的原始状态有棒料、铸锭、金属粉末和液态金属等。

金属在变形前的横断面积与变形后的模断面积之比称为锻造比。

正确地选择锻造比对提高产品质量、降低成本有很大关系。

旋转锻造成形技术研究现状发表时间:2020-04-30T14:49:28.637Z 来源:《基层建设》2020年第2期作者:刘诗亮闫加宝王泽[导读] 摘要:锻造旋转是净成形工艺中使用的精密制造、棒料、管材或线材,具有广泛的优势,极大的加工精度,良好的产品性能,材料利用率高和生产的灵活性,而汽车和航空航天工业中被广泛使用。

黑龙江省齐齐哈尔市中车齐齐哈尔车辆有限公司锻造分厂黑龙江齐齐哈尔 161000摘要:锻造旋转是净成形工艺中使用的精密制造、棒料、管材或线材,具有广泛的优势,极大的加工精度,良好的产品性能,材料利用率高和生产的灵活性,而汽车和航空航天工业中被广泛使用。

本文对旋转锻造成形技术的研究现状进行了分析。

关键词:机械制造;旋转锻造;现状;上个世纪起源于美国的旋锻锻造工艺最初仅限于管径的减小。

后来,德国在用空心圆柱形毛坯制造复杂零件方面取得了进展。

与传统的旋锻相比,旋锻锻造有许多优点,例如在环境保护和减少废物处理方面,这些方面现在受到高度重视。

一、旋转锻造原理及其特点由两至四块锻模环绕坯料轴线的高速旋转旋的过程使转锻成型的,而塑造的是高频的,从而降低轴截面尺寸的球或改变其形状。

根据模具的径向锻造方式和钢坯的轴向运动,进料式和凹进式是旋转锻造两大类,如图1所示。

与传统加工相比,旋转锻造具有以下优点:1.加工范围广,材料高利用率。

旋转锻造可以加工许多不同的形状和腔体,从而锻造淬火和退火的材料。

与普通锻造相比,旋转锻造可以节省20%到50%的材料。

2.成形近净和高精度加工。

加工尺寸各不相同,±0.01~±0.1 mm尺寸外表公差可,精度IT8~IT9级。

在加工芯轴时,±0.01~±0.03 mm 内尺寸表面公差,精度IT6~IT8级。

加工方式各不相同,Ra≤1μm旋锻进料式成形圆度,Ra≤0.1μm旋锻凹进式成形圆度。

与毛坯同轴度比提高50%。

3.该产品具有良好的性能,允许轻量化成型。

![[工学]第8章 锻件与铸件超声检测ppt课件](https://uimg.taocdn.com/a3ba6e99f242336c1fb95e79.webp)