大型火箭发动机试验导流槽热防护设计

- 格式:pdf

- 大小:2.73 MB

- 文档页数:6

高超音速飞行器的热防护设计在当今航空航天领域,高超音速飞行器的发展备受瞩目。

然而,要实现高超音速飞行,面临着众多技术挑战,其中热防护设计是至关重要的一环。

高超音速飞行时,飞行器与空气的剧烈摩擦会产生极高的热量,导致飞行器表面温度急剧上升。

这种极端的热环境可能会对飞行器的结构、材料和系统造成严重破坏,影响其性能和安全性。

因此,有效的热防护设计是确保高超音速飞行器成功运行的关键。

首先,我们来了解一下高超音速飞行时的热环境特点。

当飞行器以数倍音速飞行时,空气的压缩和摩擦会产生大量的热能。

在飞行器的前端,如机头和机翼前缘,温度可能会超过数千摄氏度。

这种高温不仅会使金属材料软化甚至熔化,还会引发一系列化学反应,如氧化和烧蚀。

此外,热流的分布也不均匀,不同部位所承受的热负荷差异很大,这给热防护设计带来了极大的复杂性。

为了应对如此恶劣的热环境,研究人员采用了多种热防护技术。

其中,热障涂层是一种常见的方法。

热障涂层通常由陶瓷材料制成,具有良好的隔热性能。

它可以涂覆在飞行器的金属表面上,减少热量向内部传递。

然而,热障涂层在长期高温环境下可能会出现剥落和失效的问题,因此需要不断改进其性能和可靠性。

另一种重要的热防护技术是主动冷却系统。

主动冷却系统通过在飞行器内部循环冷却剂,将热量带走,从而降低表面温度。

常见的冷却剂包括液体和气体,如液氮和氦气。

主动冷却系统虽然效果显著,但也存在系统复杂、重量大等缺点,需要在设计中进行权衡和优化。

材料的选择也是热防护设计的关键。

耐高温的金属合金、陶瓷基复合材料和碳/碳复合材料等在高超音速飞行器中得到了广泛应用。

金属合金具有良好的强度和韧性,但耐高温性能相对有限;陶瓷基复合材料具有出色的耐高温和隔热性能,但脆性较大;碳/碳复合材料则具有轻质、高强度和耐高温的优点,但成本较高。

因此,在实际应用中,需要根据飞行器的具体要求和性能指标,合理选择材料。

在热防护设计中,还需要考虑飞行器的外形和结构。

航天飞行器的热防护技术研究航天飞行器是人类开展宇宙探索和科学研究的重要载体,然而,高速进入和脱离大气层过程中惊人的热量会导致它们表面达到几千摄氏度的温度,严重威胁航天器的安全。

为了解决这一问题,航天科学家们研发了不同的热防护技术。

本文将从材料属性和结构以及测试手段等方面介绍电磁辐射环境下航天飞行器热防护技术的研究。

1. 材料属性和结构常用的热防护材料有有机混合材料、碳化硅、氧化铝等,它们都有着不同的特点和应用。

例如,有机混合材料具有良好的柔韧性和高的机械性能,可以抵御高温和机械力的双重炙烤。

而碳化硅则具有非常高的热导率和耐高温性,尤其适用于高速进入和脱离大气层的浅角度重返。

氧化铝则是一种具有较好化学惰性的陶瓷材料,不仅能抵抗高温和氧化作用,还具有较好的热阻隔性能。

而绝缘材料还具有良好的电气性能,可用于电子元器件的保护。

除了材料本身的属性,其结构对热防护效果也至关重要。

热防护结构由外壳、热防层、结构支撑体等部分组成。

外壳要设计成符合载荷和稳定性的形状,以提供另一层保护。

热防层的厚度和组成要符合热防护的要求。

结构支撑体要保证足够的刚度和强度,以保障热防层的完整性。

2. 测试手段热防护技术的研究需要有可靠的测试手段来验证不同材料和结构的热防护效果。

最常用的方法是在高温气流和真空条件下进行试验,以模拟轨道进入和脱离大气层的情况。

热防护材料和结构在高温下会发生各种物理和化学变化,例如氧化、熔融、剥落、裂纹等,需要通过各种检测手段来监测和记录。

常用的检测手段包括光谱仪、显微镜、X射线衍射仪等。

此外,还需要通过相关的计算分析手段来评估热防护结构的防护性能。

例如,通过有限元模拟来分析不同热防护方案在高温热载荷下的应力应变状况,以及热防护结构的热学性能。

3. 研究进展和应用热防护技术是航天科技领域的热门研究方向之一,不断涌现出各种新材料和新结构。

例如,一些研究者使用碳纳米管增强的复合材料来提高热防护效果;还有研究者正在开发可重复利用的热防护材料和结构,以降低航天任务的成本。

航空航天行业中的火箭发动机设计技术使用教程引言:航空航天行业一直以来都是科技领域的重要组成部分,而火箭发动机作为推动航天器前进的关键技术之一,其设计和使用技术一直备受关注。

本文将为读者介绍航空航天行业中火箭发动机设计技术的基本原理和使用方法,帮助读者更好地理解和使用这项技术。

一、火箭发动机设计的基本原理火箭发动机设计的核心目标是实现高推力和高比冲,以提供航天器所需的推力和速度。

下面将介绍几种常用的火箭发动机设计技术。

1.1 燃烧室设计燃烧室是火箭发动机中最重要的部分之一,它主要负责将燃料和氧化剂混合并进行燃烧,产生高温高压气体从喷管中喷出。

燃烧室的设计需要考虑燃料和氧化剂的混合性能、燃料燃烧速度等因素。

1.2 喷管设计喷管是火箭发动机中将燃烧产生的高温高压气体转化为推力的部分。

喷管的设计需要考虑速度扩张比、轴向负荷和剪切力等因素。

同时,为了提高推力效率,一些新型火箭发动机采用喷管内螺旋槽设计,以增加气体的旋转速度,提高喷管的效率。

1.3 制导和控制系统设计制导和控制系统对于火箭发动机的飞行方向和姿态控制至关重要。

传统的火箭发动机制导方式包括有线制导和无线制导两种,而现在则出现了一些基于卫星导航系统的新型制导方案。

同时,控制系统的设计也需要考虑到火箭的姿态变化、稳定性和精度等因素。

二、火箭发动机的使用方法了解火箭发动机的设计原理后,接下来将介绍火箭发动机在航空航天行业中的使用方法。

2.1 火箭发动机的安装火箭发动机需要在航天器中进行安装,以提供推动力。

在安装过程中需要注意火箭发动机的重量、尺寸和连接方式等。

同时,为了确保航天器的平衡和稳定性,火箭发动机的位置和布局也需要仔细考虑。

2.2 火箭发动机的点火和起飞在航天器准备好发射前,需要对火箭发动机进行点火测试,以确保其正常工作。

点火测试包括点火系统的检测和点火过程中的数据记录等。

当点火测试通过后,航天器即可起飞。

2.3 火箭发动机的维护和保养火箭发动机在使用过程中需要进行定期的维护和保养,以确保其正常工作。

航空航天中的火箭发动机设计与性能优化航空航天领域中的火箭发动机设计与性能优化是一个关键性的课题,它直接影响着航天器的推进力、工作效率和可靠性。

随着科学技术的不断进步,航天工程师们在火箭发动机设计与性能优化方面取得了重大突破,不断提高火箭的发射能力和可靠性。

火箭发动机设计的基本原理是根据燃烧室内的燃料与氧化剂的燃烧反应,产生高温高压气体,经过喷管的扩张作用,将气体排出,从而产生巨大的推力。

在设计过程中,航天工程师需要考虑多个因素,包括推力、燃烧效率、冷却等。

首先,推力是火箭发动机设计中最重要的性能指标之一。

推力直接决定了火箭的加速能力和负载能力。

为了提高推力,航天工程师们通常采用增加燃料流量、增大燃烧室压力等方法。

此外,通过喷管的几何形状设计,如锥形喷管、抛物线喷管等,也可以提高推力。

其次,燃烧效率是另一个重要的性能指标。

燃烧室内的燃料与氧化剂的燃烧反应需要充分利用能量,以提高能源利用率。

航天工程师们通过调整燃料与氧化剂的配比、改进燃烧室的结构以及使用高效的燃料,来提高燃烧效率。

此外,火箭发动机的冷却也是设计中需要考虑的因素之一。

燃烧室内的温度非常高,需要通过冷却系统来保护发动机结构的完整性。

航天工程师通常采用液体冷却剂或者喷洒冷却剂的方法,将燃烧室表面的热量带走,以保证发动机的正常工作。

除了发动机设计的方面,性能优化也是航天工程师们需要重视的问题。

火箭发动机的性能优化包括降低发动机重量、提高燃料效率、减少排放等。

航天工程师们通过材料的选择、结构的优化以及燃料的改良等措施,来实现性能的持续改进。

综上所述,航空航天中的火箭发动机设计与性能优化是一个综合考量多个因素的复杂任务。

推力、燃烧效率和冷却是设计中需要重点关注的指标。

性能优化则需要航天工程师们不断进行创新和改进,以满足日益复杂的航天任务需求。

随着科学技术的不断发展,相信火箭发动机的设计与性能优化将取得更大的突破,为人类探索宇宙提供更加可靠的动力。

火箭发动机推进结构设计性能的问题表述引言:火箭发动机推进结构的设计性能直接关系到火箭的飞行性能和安全性。

因此,对于火箭发动机推进结构设计性能的问题进行深入的表述和研究是非常必要的。

本文将以此为目标,分析和描述火箭发动机推进结构设计的相关问题,并提出相应的解决方案。

一、火箭发动机推进结构的设计目标:火箭发动机推进结构设计的主要目标是实现高效、可靠、节能和安全的飞行。

具体而言,推进结构设计应该满足以下要求:1. 高效性能:火箭发动机推进结构应该能够提供足够的推力,以实现火箭的快速加速和升空。

此外,推进结构的设计应该使得燃料的利用率最大化,以提高发动机的效率。

2. 可靠性能:作为航天器最重要的组成部分之一,火箭发动机推进结构的设计必须具备高度的可靠性。

它应该能够在极端的环境条件下工作,并具备自我修复或故障切换等功能,以保证飞行的顺利进行。

3. 节能性能:随着环境保护意识的增强,火箭发动机推进结构的设计也应注重节能。

采用高效的燃烧室设计和燃料供给系统,以提高燃料的利用率,降低对环境的影响。

4. 安全性能:火箭发动机推进结构设计中的一个重要方面就是确保安全。

设计应考虑在发动机运行时避免发生过热、燃烧失控和爆炸等危险情况。

此外,应考虑燃料泄漏和排放物的控制,避免对环境和人体造成伤害。

二、火箭发动机推进结构设计的关键问题:在实现以上设计目标的过程中,火箭发动机推进结构设计面临以下几个关键问题:1. 结构强度和重量:推进结构需要满足足够的强度来承受高温、高压和外界负载的作用,同时要尽量降低结构的重量,以减少整体质量,提高火箭的载荷能力。

2. 冷却系统设计:火箭发动机推进结构在工作过程中会产生大量的热量,为了保证燃料的燃烧和发动机部件的正常工作,需要设计有效的冷却系统。

这个问题包括冷却剂的选择、冷却剂的流动和热量传递等方面。

3. 燃烧室设计:燃烧室是火箭发动机推进结构中最重要的组成部分之一,其设计关系到燃料的燃烧效率和推力的产生。

航空航天工程师的火箭发动机设计和测试航空航天工程师在航空航天行业中扮演着至关重要的角色。

其中,火箭发动机设计和测试是他们工作的核心内容之一。

本文将就航空航天工程师在火箭发动机设计和测试方面的职责和挑战进行探讨。

一、火箭发动机设计火箭发动机是火箭运行的动力装置,其设计涉及多个方面的知识和技术。

航空航天工程师需要考虑以下几个关键因素。

1. 工作环境:火箭发动机的工作环境极端恶劣,工程师需要考虑火箭在空气、重力和高温等极端条件下的工作情况,确保发动机的可靠运行。

2. 推力需求:不同的火箭任务可能有不同的推力需求,工程师需要根据任务要求确定发动机的推力大小和性能参数。

3. 材料选择:发动机需要使用能够承受高温和高压的材料,工程师需要在不同材料之间进行选择,并考虑其在极端条件下的稳定性和耐久性。

4. 结构设计:火箭发动机的结构设计需要考虑燃烧室、喷管、涡轮等各个部分的设计和优化。

工程师需要利用数值模拟和实验验证等方法来确定最佳设计方案。

5. 系统集成:火箭发动机需要与其他系统进行集成,如燃料供应系统、控制系统等。

工程师需要确保这些系统之间的协调运作,从而提高火箭的整体性能。

二、火箭发动机测试火箭发动机的测试是设计过程中不可或缺的一环,通过测试可以验证设计的准确性和可行性。

在火箭发动机测试中,航空航天工程师需要考虑以下几个关键因素。

1. 静态测试:静态测试是对火箭发动机进行静态点火测试,以验证其性能和稳定性。

工程师需要确保火箭发动机能够在静止状态下正常工作,并通过各种传感器收集数据以进行分析。

2. 动态测试:动态测试是对火箭发动机进行动态点火测试,以验证其在运行过程中的性能。

工程师需要关注火箭发动机的推力、燃烧效率、温度变化等参数,并进行实时监测和分析。

3. 燃烧试验:燃烧试验是对火箭发动机燃烧过程的全面评估。

工程师需要考虑燃料的供给、氧化剂的注入、燃烧产物的排放等因素,并确保燃烧过程的安全性和可控性。

4. 可靠性测试:可靠性测试是对火箭发动机的可靠性进行评估。

航空器的热防护系统设计与分析在航空航天领域,航空器面临着极端的热环境挑战,尤其是在高速飞行、重返大气层等情况下。

为了确保航空器的结构完整性和系统正常运行,热防护系统的设计至关重要。

热防护系统的首要任务是阻隔外界的高温传入航空器内部,保护关键部件和人员的安全。

这就要求我们对热传递的原理有深入的理解。

热传递主要有三种方式:热传导、热对流和热辐射。

在航空器的热环境中,这三种方式往往同时存在,相互影响。

对于热传导,材料的导热系数是关键因素。

选择低导热系数的材料可以有效减少热量的传递。

例如,陶瓷基复合材料和隔热纤维等在热防护系统中得到了广泛应用。

这些材料具有良好的隔热性能,能够在一定程度上阻挡热量的传导。

热对流则与流体的流动特性有关。

在高速飞行中,空气的高速流动会带来强烈的热对流。

通过设计合理的气流通道和表面结构,可以降低热对流的影响。

例如,采用流线型的外形设计,减少空气的阻力和热量交换。

热辐射是另一个不容忽视的因素。

高温环境下,物体以电磁波的形式向外辐射能量。

为了减少热辐射的吸收,热防护系统的表面通常采用具有高反射率的涂层,将大部分辐射能量反射出去。

在热防护系统的设计中,还需要考虑不同部位的热负荷差异。

例如,飞行器的头部和机翼前缘通常承受更高的温度和热流,需要采用更加强化的热防护措施。

而机身和尾部等部位的热负荷相对较低,可以采用相对较薄的隔热材料。

同时,热防护系统的重量也是一个重要的考虑因素。

过重的热防护系统会增加航空器的整体重量,影响飞行性能和燃油效率。

因此,在设计过程中需要在热防护性能和重量之间进行权衡和优化。

为了实现有效的热防护,多种技术手段被综合运用。

烧蚀热防护是一种常见的方法,其原理是通过材料的烧蚀过程吸收和带走大量的热量。

在高温作用下,烧蚀材料会发生相变、分解等物理和化学变化,从而消耗热量。

隔热瓦也是一种常用的热防护手段。

隔热瓦通常由多层结构组成,每一层都具有特定的隔热性能,通过多层叠加可以实现良好的隔热效果。

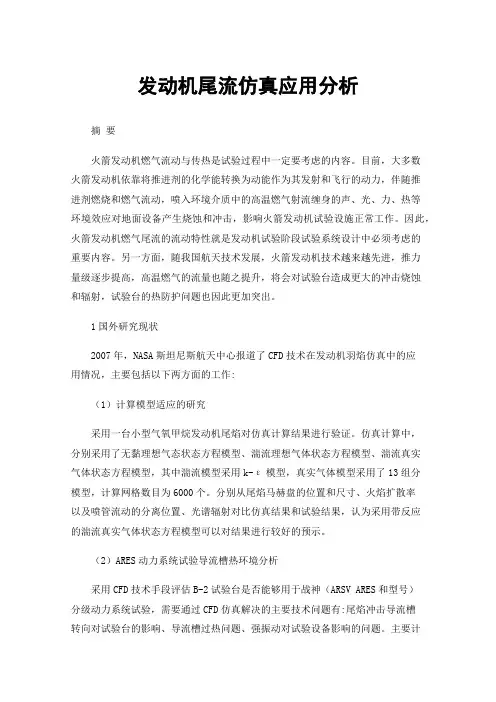

发动机尾流仿真应用分析摘要火箭发动机燃气流动与传热是试验过程中一定要考虑的内容。

目前,大多数火箭发动机依靠将推进剂的化学能转换为动能作为其发射和飞行的动力,伴随推进剂燃烧和燃气流动,喷入环境介质中的高温燃气射流缠身的声、光、力、热等环境效应对地面设备产生烧蚀和冲击,影响火箭发动机试验设施正常工作。

因此,火箭发动机燃气尾流的流动特性就是发动机试验阶段试验系统设计中必须考虑的重要内容。

另一方面,随我国航天技术发展,火箭发动机技术越来越先进,推力量级逐步提高,高温燃气的流量也随之提升,将会对试验台造成更大的冲击烧蚀和辐射,试验台的热防护问题也因此更加突出。

1国外研究现状2007年,NASA斯坦尼斯航天中心报道了CFD技术在发动机羽焰仿真中的应用情况,主要包括以下两方面的工作:(1)计算模型适应的研究采用一台小型气氧甲烷发动机尾焰对仿真计算结果进行验证。

仿真计算中,分别采用了无黏理想气态状态方程模型、湍流理想气体状态方程模型、湍流真实气体状态方程模型,其中湍流模型采用k-ε模型,真实气体模型采用了13组分模型,计算网格数目为6000个。

分别从尾焰马赫盘的位置和尺寸、火焰扩散率以及喷管流动的分离位置、光谱辐射对比仿真结果和试验结果,认为采用带反应的湍流真实气体状态方程模型可以对结果进行较好的预示。

(2)ARES动力系统试验导流槽热环境分析采用CFD技术手段评估B-2试验台是否能够用于战神(ARSV ARES和型号)分级动力系统试验,需要通过CFD仿真解决的主要技术问题有:尾焰冲击导流槽转向对试验台的影响、导流槽过热问题、强振动对试验设备影响的问题。

主要计算模型和方法为430万非结构网格(在90个CPU上并行计算)、理想气体状态方程、冻结流(不考虑在空气中的补燃)不考虑水冷的影响。

他们认为不考虑水冷的原因有:水从数以千计的小孔喷出,小孔尺寸过小,若计算小孔,则会导致网格数量超出目前计算机计算水平的能力。

在不水冷与水冷时的两种状态下,他们计算后认为大部分的流场状态应该是类似的;不采用水冷却的仿真计算结果应该可以满足工程需求,可以为冷却系统的设计提供基础依据。

Research&Development I研究动态摘妾:火箭发动机热试车时喷射出的高温高遼气流具有很大的冲击力和腐蚀力。

导流槽的作用就是将燃气迅速地导向远离试车台的地方,防止火焰、烟尘及碎片反射回来冲击试验台,毁坏发动机和设备。

随着我国大推力运载火箭研制立顶,导流槽烧蚀的问题日益严峻。

本文提出了一种新型导流槽热防护技术方案:通过数值分析和工程计算分析导流槽力、热环境;基于膜冷却原理,采用分区喷流水冷却的方法,根据热流密度不同在各区域采取不同的供水方式。

此方案在保证导流槽冷却系统可靠性的同时,降低了试验台高度、节约了水资源。

关键词:火箭发动机试验;导流槽;热防护中图分类号:V433.9文献标识码:A文章编号:1006-883X(2019)02-0007-06收稿日期:2018-12-24大型火箭发动机试验导流槽热防护设计张伟12方维门王树光=2李培昌▽1.北京航天试验技术研究所,北京100074;2.北京市航天动力试验技术与装备工程技术研究中心,北京100074—、引言y H箭发动机热试车时喷射岀的高温高速气流具有丿Q很大的冲击力和腐蚀力。

导流槽的作用就是将燃气迅速地导向远离试车台的地方,防止火焰、烟尘及碎片反射回来冲击试验台,毁坏发动机和设备⑴。

随着我国大推力运载火箭研制立项,导流槽烧蚀的问题日益严峻。

常规导流槽结构分为干冷式和水冷式⑵两种。

干冷式试车台以厚重的生铁块啮合成整体,抵抗燃气冲刷,为保证导流槽有效作用且不受燃气破坏,底部冲击点距发动机喷管较远,试验台建设周期长、成本高。

常规水冷式试车台需建造海拔远高于试车台的蓄水池作为冷却水源,利用蓄水池高度势能驱动冷却水与燃气接触,削弱燃气冲刷力和腐蚀力,从而大大降低试车台高度,但需要大量水资源,对蓄水池容量要求高。

为此,本文提出一个结合干冷式、水冷式导流槽的优点的新型导流槽热防护设计的技术方案,以干冷式导流槽结构为基础,通过数值模拟计算发动机燃气流场及导流槽热环境,分析导流槽应力和传热,为分区喷流水冷却系统设计提供依据,进而对冷却水输送系统及蓄水池进行设计。

在保证导流槽冷却系统可靠性的同时,降低了试验台高度、节约了水资源。

二、设计方案1、性能要求导流槽的设计要求能承受高温高速燃气射流反复冲击,并具有足够的结构强度、抗烧蚀性能和良好的气动性能,保证试验安全并减少修复工作量⑶。

2、方案确定采用数值模拟的方法分析导流槽环境,以此为导流槽设计的根据。

基于液膜冷却技术思想,在干冷式导流槽结构的基础上,将生铁块改为水箱结构,多个水箱间焊接成整体,冷却水通过水箱表面的喷孔喷岀与燃气接触后汽化,冷却并隔离燃气。

根据热流密度不同,将冷却系统分为中心区与边缘区两部分,中心区利用泵压水冷却系统进行冷却,边缘区域使用自流水冷却。

利用火箭燃气射流动力学和传热学分析导流槽冲击及换热过程,对冷却水流量和水箱结构进行设计。

最后根据流体力学基本原理对冷却水输送系统进行设计计算。

3、工作原理基于膜冷却技术思想,采用喷流水技术方案对导I传感器世界2019.02■■Vol.25NO.02Total284Bfl研究动态I Research & Development1.6 2处总温降低到400 Ko燃气由喷口喷出后压力迅速降低,如图5所示。

核心区内由于压缩 波和膨胀波交替存在,压力震荡较剧烈,在核心区下游,燃气静压保持在0」MPa 左右,燃气压力对导流槽的影响较小。

由模拟计算结果可知,导流槽冲击点处燃气速度可达1200 m/s 以上, 对导流槽存在较强的冲击作用。

冲击压力对导流槽表面的净垂直作用力F可表示为[4]:F=0sin<9 -PJ.sinO(1)其中,F —冲击压力对导流槽表面的净垂直作用力;流槽进行热防护,如图1所示。

冷却水从水箱喷出后 接触高温燃气吸热汽化,在水箱表面形成沿壁面流动 的液一气膜隔绝燃气;同时外层水蒸气与高温燃气混 合,降低冲击面处燃气温度保护水箱。

根据导流槽冲击区域热流密度的不同,将导流槽冷却系统分为中心区和边缘区,采用分区冷却技术方案对导流槽进行热防护。

中心区域燃气速度快、温度高、冲击力强,釆用泵压水冷却。

边缘区使用自流水进行冷却,系统原理如图2所示。

4、设计特点根据导流槽对强度、抗烧蚀性能以及耐久度的需求,需解决的问题包括:(1) 确定高温燃气冲击区范围及热载荷、冲击强度;(2) 设计计算冷却水流量、冷却水供应方式;(3) 计算水箱外壁面厚度。

水箱图2分区冷却系统及冷却水供应系统原理图三、关键技术确定1、导流槽热、力环境分析发动机燃气流以超声速流动和复杂的波系干扰为基本特征,速度分布如图3所示。

本例中,导流槽 冲击点距喷管距离16 0,(2为喷管直径),表1为冲击点处截面流场计算数据。

冲击点处燃气流速可达1200 m/s 以上,导流槽的冲击载荷较大。

图4为发动机燃气温度分布,冲击点截面处燃 气总温最高1752 K,对导流槽存在强烈的辐射及热 传导作用;燃气温度沿径向梯度较大,当距离轴线约Q传感器世界2019.02 -Vol.25 NO.02 Total 284 ■图3发动机燃气速度分布Research&Development I研究动态表1火焰中心径向截面流场数据(0,=148&2mm)径向距离(r/D c)静压总压静温总温(K)速度(m/s)密度1.636899796101683398.721400.11290.910.4528 1.190499817108753576.323585.588234.6340.3134 0.892899827123725795.33827.72438.740.2271 0.59529982416026911221225.25783.5060.161 0.2976998152084561388.711592.471100.750」30997912349501494.171752.011238.310.1208(•?)$遍比挣a 二港一wA.1488.2mm1--..,-100600TOO W«M200l<00160018002000220021002600测30003200”0055肛r姿w罢'=.&£>t=1488.2mm010********轴向距离/喷管直径(x/Q)图5发动机燃气压力分布0—冲击角;«—喷口面积;几一环境压力;0—喷口压力和动量通量沿轴线方向的和,r;‘??(P=27r\(P+刖〜cos"a)厂d厂JoP—燃气压力;p—燃气密度;卩一燃气速度;燃气速度方向与发动机轴线夹角;厂一半径;「一冲击点处燃气半径。

从而,导流槽冲击点处单位面积正压力可表示为:P n=(P e+p e v})s\nO-P a s\nO(2)其中,匕一导流槽冲击点处单位面积正压力;巴一冲击点处燃气压力;几一冲击点处燃气密度;儿一冲击点处燃气速度;计算可得:P尸1.06MPa。

燃气对导流槽的摩擦力远小于法向力,故忽略不计。

2、分区冷却如上文所述,径向距离1.6口处总温降低到约400K,对导流槽结构损伤较小,无需进行大流量喷水冷却。

为节约水资源,降低成本,提岀导流槽分区冷却方案:将导流槽上5000mm X500()mm的矩形区域划为中心区,中心区气流流速快、温度高、冲刷力强,利用泵压水冷却系统进行冷却,边缘区域使用自流水进行冷却.区域划分及冷却水供应原理如图2所示。

中心区以5个水箱并联而成,冷却水由蓄水池通过水泵增压后供应中心区水箱,单一水箱流量%,压力P=0.3MPa。

边缘区由96个1000mm X1000mm的正方形水箱拼接而成,采用自流水方式,利用蓄水池的高度势能将冷却水注入水箱后由喷孔喷出,单•水箱流量%',压力匚蓄水池水量:炉(5%+96g//+*其中,厂为预留量。

总流量:,其中,自流水流量QT6%巾°;水泵流量Q=5q,〃();〃()为水密度。

水泵增压能力4需满足:口+年+牛—鮒+期(3)其中,匕一水泵增压能力;v2一水泵出口流速,v亍QJS?;S:—水泵出口管路截面积;传感器世界2019.02■■Vol.25NO.02Total284M研究动态I Research & Development* 一中心区水箱入口流速,;S 、一水箱入口截面积;水箱入口压力,P 、2P,;AP,—由泵出口至水箱入I 丨的沿程流阻损失;A4 —由泵出口至水箱入门的局部流阻损失。

设边缘区水箱顶端为0势能面,蓄水池高度、主路分支处高度、边缘区水箱入口干路高度需满足:h a -h' = IQ 2B\(4)[h'-h x =1的其中,如一蓄水池高度:主路分支处高度;也一边缘区水箱入口干路高度;B —管道比阻;/—蓄水池与主路分支间距离;厶一主路分支与自流水箱入口间距离。

通过设定自流水流量,计算边缘区水箱入口干路 高度靳,进而可根据泊努力方程计算边缘区水箱压力巴'及入口流速叮:PM +^=P'+ + + ⑸其中,九一分支处自流水路流速,5—自流水管路截面积。

冷却水输送管路的设计计算以连续性方程和泊努力方程为根据,管径和壁厚以GB 50316—2000 T 业金属管道设计规范为准。

3、喷流水冷却冷却水参数依据燃气对水箱的传热量以及水箱最高能承受的温度进行计算。

喷流水冷却原理如图2所示,对导流槽不同区域采取不同的供水方式,合理控 制冷却水流量。

中心区热流密度大,应用冲击点处热平衡条件叫(01+02)'=。

外壁温升+0水温片+0水相变(6 )其中,—水箱受到发动机火焰热传导,g —燃气射流中部附近热流测点峰值,尸 1543.69 kW/nr :力一水箱外壁面积;02—热辐射,£ —黑度;黑体辐射常数;0—燃气温度;几一水箱壁温;t —发动机试乍时间;0水相变=曲;卩一水汽化潜热;%—中心区单•水箱冷却水流量。

为防止导流槽水箱整体温升过高,弘应满足:[? + 50-'(7",4 - r…4 )]At- c n m w (T trf ~ T w0)q,… >--------------------------------------------------- ( 7)C (373K-7;J + 7"其中,5—水箱材料比热;—水箱外壁质量;几0—水箱壁初温;巴一水箱内冷却水压力:水箱内冷却水比热;:―水箱内冷却水初温。

则单一水箱冷却水最小汁算流量为g,”min 。

由式(7)可知,减小换热面积、提高水箱外壁质量、使用比热较大的材料、降低水箱内冷却水压力均可减小冷却水流量。

由丁-本例中换热面积和水箱材料己确定,故可供选择的方式为增加壁厚、降低箱压。