共沉淀法制备粉体

- 格式:dps

- 大小:378.50 KB

- 文档页数:29

.化学制备法1.1化学沉淀法沉淀法主要包括共沉淀法、均匀沉淀法、多元醇为介质的沉淀法、沉淀转化化、直接沉淀法[2]等。

1.11共沉淀法在含有多种阳离子的溶液中加入沉淀剂,使金属离子完全沉淀的方法称为共沉淀法。

共沉淀法可制备BaTiO3[3-5]、PbTiO3[6]等PZT系电子陶瓷及ZrO2[7,8]等粉体。

以CrO2为晶种的草酸沉淀法,制备了La、Ca、Co、Cr掺杂氧化物[9]及掺杂BaTiO3等。

以Ni(NO3)2·6H2O溶液为原料、乙二胺为络合剂,NaOH为沉淀剂,制得Ni(OH)2[10]超微粉,经热处理后得到NiO超微粉。

与传统的固相反应法相比,共沉淀法可避免引入对材料性能不利的有害杂质[11],生成的粉末具有较高的化学均匀性,粒度较细,颗粒尺寸分布较窄且具有一定形貌。

1.12均匀沉淀法在溶液中加入某种能缓慢生成沉淀剂的物质,使溶液中的沉淀均匀出现,称为均匀沉淀法。

本法克服了由外部向溶液中直接加入沉淀剂而造成沉淀剂的局部不均匀性。

本法多数在金属盐溶液中采用尿素热分解生成沉淀剂NH4OH,促使沉淀均匀生成。

制备的粉体有Al、Zr、Fe、Sn的氢氧化物[12-17]及Nd2(CO3)3[18,19]等。

1.13xx沉淀法许多无机化合物可溶于多元醇,由于多元醇具有较高的沸点,可大于100°C,因此可用高温强制水解反应制备纳米颗粒[20]。

例如Zn(HAC)2·2H2O溶于一缩二乙醇(DEG),于100-220°C 下强制水解可制得单分散球形ZnO纳米粒子。

又如使酸化的FeCl3---乙二醇---水体系强制水解可制得均匀的Fe(III)氧化物胶粒[21]。

1.14沉淀转化法本法依据化合物之间溶解度的不同,通过改变沉淀转化剂的浓度、转化温度以及表面活性剂来控制颗粒生长和防止颗粒团聚。

例如:以Cu(NO3)2·3H2O、Ni(NO3)2·6H2O为原料,分别以Na2CO3、NaC2O4为沉淀剂,加入一定量表面活性剂,加热搅拌,分别以NaC2O3、NaOH为沉淀转化剂,可制得CuO、Ni(OH)2、NiO超细粉末[22]。

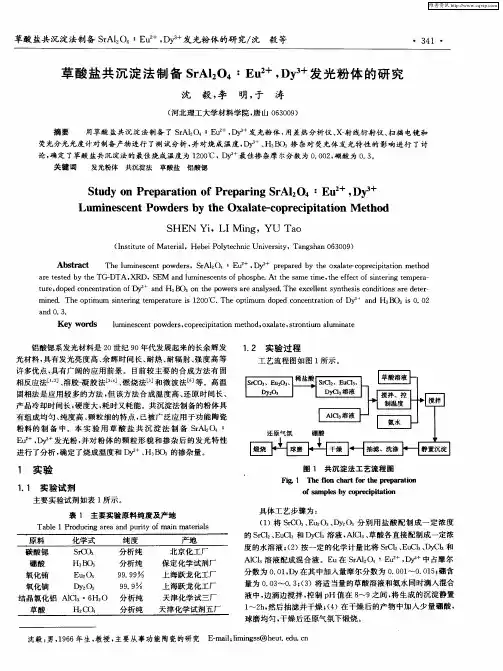

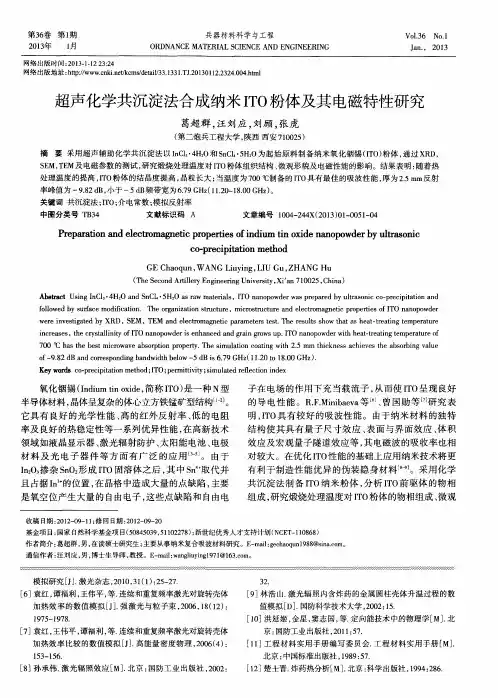

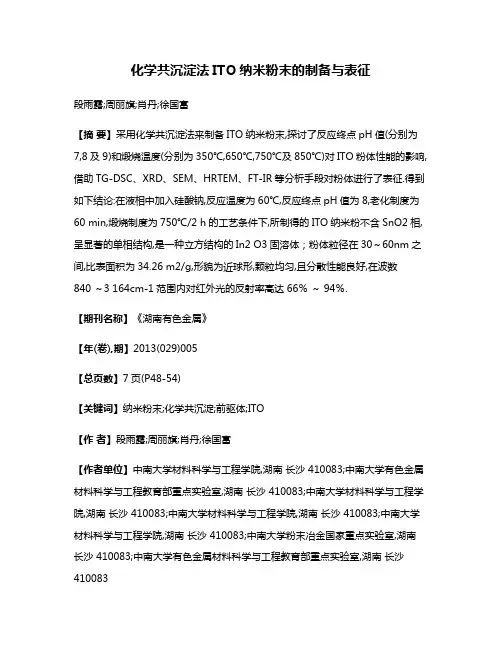

化学共沉淀法ITO纳米粉末的制备与表征段雨露;周丽旗;肖丹;徐国富【摘要】采用化学共沉淀法来制备ITO纳米粉末,探讨了反应终点pH值(分别为7,8及9)和煅烧温度(分别为350℃,650℃,750℃及850℃)对ITO粉体性能的影响,借助TG-DSC、XRD、SEM、HRTEM、FT-IR等分析手段对粉体进行了表征.得到如下结论:在液相中加入硅酸钠,反应温度为60℃,反应终点pH值为8,老化制度为60 min,煅烧制度为750℃/2 h的工艺条件下,所制得的ITO纳米粉不含SnO2相,呈显著的单相结构,是一种立方结构的In2 O3固溶体;粉体粒径在30~60nm之间,比表面积为34.26 m2/g,形貌为近球形,颗粒均匀,且分散性能良好,在波数840 ~3 164cm-1范围内对红外光的反射率高达66%~ 94%.【期刊名称】《湖南有色金属》【年(卷),期】2013(029)005【总页数】7页(P48-54)【关键词】纳米粉末;化学共沉淀;前驱体;ITO【作者】段雨露;周丽旗;肖丹;徐国富【作者单位】中南大学材料科学与工程学院,湖南长沙 410083;中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙 410083;中南大学材料科学与工程学院,湖南长沙 410083;中南大学材料科学与工程学院,湖南长沙 410083;中南大学材料科学与工程学院,湖南长沙 410083;中南大学粉末冶金国家重点实验室,湖南长沙 410083;中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙410083【正文语种】中文【中图分类】TG156.8铟锡氧化物(Indium Tin Oxide,ITO)是一种锡掺杂、高简并的n型半导体材料[1~3],其ITO膜具有导电性好(电阻率10-4Ω·cm)、对可见光透明(透过率>85%)、对红外光具有高反射性(反射率>80%)、对紫外光具有吸收性(吸收率>85%)等一系列独特的光学电学性能,广泛应用于电子计算机、能源、电子、光电、国防军事、航天航空、核工业和现代信息产业等高科技领域,在国民经济中的作用日趋重要。

碳化硅粉体的制备及改性技术

碳化硅(SiC)是一种具有广泛应用前景的材料,具有高熔点、高硬度、高热导率、化学稳定性好等特点。

碳化硅粉体的制备及改性技术主要包括传统的化学法制备、物理法制备以及碳化硅的表面改性技术。

1.传统的化学法制备碳化硅粉体:

传统化学法包括共沉淀法、水热法、溶胶-凝胶法等。

其中,共沉淀法是最常用的一种制备方法之一、该方法包括混合硅源和碳源,通过调节pH值和温度来控制反应过程,得到碳化硅粉体。

共沉淀法制备碳化硅粉体具有操作简便、成本较低等优点,但粒径分布较宽,控制难度较大。

2.物理法制备碳化硅粉体:

物理法包括等离子熔融法、化学气相沉积法等。

其中,等离子熔融法是一种常用的物理法制备碳化硅粉体的方法。

该方法通过在高温等离子体中熔融和冷凝制备碳化硅粉体。

等离子熔融法制备的碳化硅粉体晶粒度均匀,纯度高,但设备复杂,成本较高。

3.碳化硅的表面改性技术:

为了提高碳化硅粉体的分散性、抗聚集性,常采用表面改性技术。

常用的表面改性方法包括表面改性剂包覆、离子注入、化学气相沉积等。

其中,表面改性剂包覆法是较常用的改性技术,通过将表面改性剂包裹在碳化硅粉体颗粒表面,减少颗粒间的吸附力和静电作用力,改善颗粒的分散性。

化学气相沉积是一种在碳化硅颗粒表面沉积一层功能性薄膜来改性的方法,可以改善粉体的分散性和抗聚集性。

以上是碳化硅粉体的制备及改性技术的一些常见方法。

随着科学技术的不断进步,制备技术和改性技术也在不断完善和发展,未来有望实现更高效、可控性更强的制备和改性碳化硅粉体方法。

醋酸盐共沉淀法制备锑掺杂二氧化锡(ATO)粉体赵晓伟;杨万婷;陈振奇;张经纬;张纪伟;郭建辉;张治军【摘要】在较低的温度下将锡粉和三氧化二锑溶于冰醋酸并通过共沉淀,成功制备了锑掺杂二氧化锡(ATO)纳米粉体.采用XRD、SEM、TEM、N2等温吸/脱附及粉末电阻率测试仪等对其结构、形貌和导电性进行表征,并研究了锑掺杂浓度对ATO 导电性能的影响.结果表明:随着锑掺杂量的增加,ATO粉体电阻率有一最低值,即在锑掺杂浓度为8%时,ATO粉体电阻率可达0.4Ω·cm;ATO粉体的一次粒径约为5 nm,其比表面高达85.9 m2/g.【期刊名称】《化学研究》【年(卷),期】2016(027)005【总页数】5页(P621-625)【关键词】锑掺杂氧化锡(ATO);醋酸;透明导电材料【作者】赵晓伟;杨万婷;陈振奇;张经纬;张纪伟;郭建辉;张治军【作者单位】河南大学纳米杂化材料应用技术国家地方联合工程中心,河南开封475004;河南大学河南省工业冷却水循环利用工程技术研究中心,化学化工学院,河南开封475004;河南大学纳米杂化材料应用技术国家地方联合工程中心,河南开封475004;河南大学纳米杂化材料应用技术国家地方联合工程中心,河南开封475004;河南大学纳米杂化材料应用技术国家地方联合工程中心,河南开封475004;河南大学纳米杂化材料应用技术国家地方联合工程中心,河南开封475004;河南大学纳米杂化材料应用技术国家地方联合工程中心,河南开封475004;河南大学纳米杂化材料应用技术国家地方联合工程中心,河南开封475004【正文语种】中文【中图分类】O611.62二氧化锡是宽带隙(Eg=3.6 eV)的n型半导体[1],经Sb掺杂后,形成锑掺杂二氧化锡 (antimony-doped tin dioxide,简称ATO),具有高的透明导电性. ATO在透明隔热、抗静电、光电显示器件、透明电极、太阳能电池、液晶显示、催化等领域日益受到科学工作者的广泛关注[2].目前,ATO粉体的制备大多采用氯化(亚)锡或其水合物与三氯化锑为原料,由于氯离子具有较强的亲核性和吸附性[3],需要大量的水反复多次洗涤或渗析,且在后期呈凝胶状,洗涤过程十分缓慢[4]. 另一方面残留的氯离子需要更高的煅烧温度,必然导致颗粒间更为严重的团聚[5],且氯离子对金属具有较强的腐蚀性[3],在后续的处理过程中,对设备提出了更高的要求. 这些不利因素将大大增加ATO的生产成本和降低ATO的品质.为了从根本上解决纳米ATO制备过程中,氯离子和钠离子存在造成的难以洗涤[4]、对设备腐蚀[3]、产品易于团聚[5]和导电率下降[6]等不利影响,张建荣[7]、JEON[8]和YU[9]等采用了无氯的原料来制备,降低了ATO粉体的团聚,导电性有所提高. 反应体系中柠檬酸的引入,一方面起到络合剂的作用,促进金属锡的溶解,另一方面可以吸附在ATO表面,防止团聚,在燃烧法制备过程中,还起到燃烧剂的作用[7].醋酸为弱酸,溶解金属过程较为缓慢,用其作为金属锡的溶解介质的报道很少. 如DONALDSON等发现在N2保护下,90 g锡溶解在冰醋酸中制备醋酸亚锡,需要回流(冰醋酸沸点为:140 ℃[10])80~90 h才能完全溶解[11],或在100~200 ℃下反应得到醋酸锡[11],但醋酸亚锡在400 ℃以下热解制备SnO2,分解不完全,且易产生杂相,如SnO,Sn2O3等[10]. 目前,尚未有更低溶解温度的报道,更没有直接用醋酸作溶剂来制备ATO的报道.KNEZEVIC等[12]发现用金属锡粉代替锡粒,氧化步骤的温度可降低至100~120 ℃. 在实验过程中,本课题组发现某类物质不仅能够加快金属锡在冰醋酸中的溶解,而且可以降低溶解温度,该类物质可以做为溶解促进剂加速锡在冰醋酸中的溶解. 本文作者拟以无氯的单质锡粉和氧化锑为锡锑源,在溶解促进剂的作用下,二者可快速溶于醋酸中形成醋酸锡和醋酸锑,用氨水共沉淀后制备纳米ATO粉体,并研究其溶解的反应机理以及不同掺杂量对所制ATO粉体导电性的影响.1.1 实验试剂及仪器锡粉(99.5%,200目,国药集团化学试剂有限公司);三氧化二锑、正丁醇(分析纯,天津市科密欧化学试剂有限公司);冰醋酸(分析纯,天津市富宇精细化工有限公司);氨水(分析纯,洛阳昊华化学试剂有限公司);市售双氧水(30%,洛阳昊华化学试剂有限公司);溶解促进剂(河南大学纳米材料工程研究中心).FZ-2010粉末电阻率测试仪(上海益羽仪器仪表有限公司);DX-2500型XRD (丹东方圆仪器有限公司).1.2 醋酸法ATO粉体的制备称取适量的溶解促进剂加入到250 mL的三口烧瓶中,加入125 mL冰醋酸,开启机械搅拌. 待其完全溶解后,加入5 g 锡粉和计量的Sb2O3,在60 ℃下搅拌反应约2 h,待固体全部转化为黑色时,将10 mL双氧水(30%)与5 mL水的混合物滴加入反应瓶中,黑色固体可快速溶解,得到淡黄色透明溶液. 在快速搅拌下将上述溶液返滴入计量的氨水中共沉淀完全,陈化过夜. 随后,用水反复洗涤、抽滤至滤液电导率低于500 μS·cm-1,得到黄色凝胶状固体,于80 ℃下烘干. 经研磨筛分或用正丁醇共沸蒸干后,在600 ℃下煅烧2 h,得蓝色固体.改变Sb2O3的用量,可得到掺杂量不同的ATO粉体.1.3 导电性能测试电阻率测试:称取0.7 g不同锑含量的 ATO粉末放入压片模具(直径D=(6.0±0.3) mm)中,加压至8 MPa,用粉末电阻率测试仪在线测定粉体的电阻值,读取压饼高度(H),电阻率(ρ)由下式求得:其中,ρ为体积电阻率:Ω·cm;R为电阻值:Ω;D为导电粉末样品池的直径,cm;H为导电粉末样品柱的高度:cm.2.1 合成机理实验发现,锡与冰醋酸直接反应非常缓慢,且释放出氢气,溶解促进剂的存在则可加快锡在冰醋酸中的溶解,而氧化锑易溶解于冰醋酸中. 当锡粉和氧化锑共存时,锡粉并非直接溶解于醋酸,而是首先转化为黑色絮状物,且无气体放出. 待锡粉全部转化为黑色絮状物时,加入双氧水,可快速溶解. 为了确认黑色物质的成分,将反应过程中产生的黑色絮状物从反应体系中分离出来,进行XRD分析,结果如图1.由图1可知,黑色絮状物为两相体系,分别是新生成的锡锑合金(卡片号:PDF#33-0118)和少量未完全反应的金属锡(卡片号:PDF#04-0673). 结合实验现象与中间产物,推断其反应过程和机理如下.在无氧化锑存在时,Sn与HAc和H2O2反应生成醋酸锡和水. 而在锡和氧化锑同时存在时,氧化锑与醋酸快速反应生成醋酸锑,其后,锑被金属性更强的锡置换出来,并与锡形成黑色的锡锑合金. 当加入双氧水时,锡锑合金和未反应的锡一起溶解,并同时将低价金属离子氧化为高价态. 据此计算,理论上5 g锡制备ATO恰好需要加入10 mL的双氧水(30%),才能完成溶解,这与实验相符合. 若过氧化氢低于该用量,则不能完全溶解.2.2 不同的锑掺杂量对ATO结构的影响不同掺杂量ATO前驱体干凝胶和经600 ℃退火处理的样品进行了XRD表征,结果如图2.如图2(a)所示,不论掺杂含量高低,ATO前驱体在干燥过程中,均已部分转化为金红石相SnO2(PDF#41-1445)结构,且没有发现其他杂质相. 与文献报道的由醋酸亚锡在400 ℃以下受热分解制备SnO2的方法相比[10],具有更大的优势. 从峰强和峰的宽化现象上看,前驱体干凝胶的结晶并不完善. 由图2(b)可知:前驱体干凝胶经600 ℃退火处理后,峰强明显增强,而峰的宽化减小,说明其晶粒长大,结晶更为完善. 不同掺杂量ATO的(110)晶面峰参数列于表1,其中晶粒尺寸按Scherrer公式计算. 由表1中数据可以清楚地看到(110)晶面峰各参数的变化情况. 明显地,随着锑掺杂量的提高,峰强减弱,半高宽相应地增大,而晶粒尺寸随着锑掺杂量的增加而减小. 这是由于锑的掺杂使SnO2结晶产生了更多的晶格缺陷[13],或在退火处理时,锑在SnO2表面偏析更多[14],二者均不利于SnO2晶粒的生长,限制了晶粒的进一步长大.2.3 ATO粉体的形貌表征共沸脱水干燥是制备纳米粉体材料常用的方法,将ATO前驱体湿凝胶用正丁醇进行共沸脱水干燥(共沸点:92.4 ℃),并经600 ℃退火处理后,进行了SEM和HRTEM形貎表征,结果如图3.从图3(a,b)的FE-SEM可以看出:ATO粉体颗粒尺寸在1 μm左右,且较为均一. 从图3(c)高分辨电镜照片中ATO的结晶条纹可以看出,ATO结晶比较完善,其晶区尺寸较小,为5 nm左右,这可能与共沸有关. 在共沸时,正丁醇的-OH取代HOH,并在ATO颗粒表面形成包覆层,阻止了晶粒的进一步长大. 衍射图上可以看出,衍射条纹从内到外,依次对应ATO的(110)、(101)、(200)、(211)和(301)晶面,说明ATO为多晶结构,与XRD的结果相一致.2.4 不同的锑掺杂量对ATO导电性的影响ATO粉体的特性是透明导电性,随后测定了不同掺杂量ATO粉体的电阻率,如图4. 未掺杂SnO2的电阻率超出了仪器的测量范围,其电阻率大于106 Ω·cm.由图4可知:随着锑掺杂量的增加,电阻率明显降低. 这是因为锑的掺杂为SnO2晶格提供了更多的载流子,随着锑掺杂量的增加,载流子增多,导电性大大增加,当掺杂量达到8%时,电阻率达到0.4 Ω·cm. 掺杂量增至10%,电阻率反而增大至0.89 Ω·cm. 这与大多文献报道相一致,即随着掺杂量的增加,电阻率先降低后增大. 一般认为Sb3+的半径(0.076 nm)比Sn4+的半径(0.069 nm)大,而Sb5+的半径(0.060 nm)则较小,掺杂伴随着强烈的氧化倾向,在Sb含量较低时,Sb 以Sb5+的形式掺杂,提供自由电子作为载流子,是n型半导体,随着掺杂量的增大,载流子的浓度增大,电阻率随之降低;当掺杂量进一步增大时,Sb3+/Sb5+的比例上升,产生偿消作用,电阻率随之升高. 该法制备的ATO粉体电阻率较文献报的低,其原因可能是无氯原料的使用有效避免了氯离子的干扰,另一方面可能是H2O2的加入,使更多的Sb3+被氧化为Sb5+,从而提高其导电性.2.5 ATO粉体的比表面积比表面积是粉体纳米材料的重要参数,通过N2等温吸附-解吸的方法测定了ATO 粉体的比表面积. N2等温吸附-解吸曲线如图5.由ATO粉体的N2等温吸附-解吸曲线,按照BET公式计算出ATO粉体的比表面积为85.9 m2/g. 纳米ATO粉体大的比表面积可能与醋酸在ATO前驱体表面的吸附导致颗粒的团聚程度大大降低有关.通过无氯的工艺路线成功制备了纳米ATO粉体. 所制备的纳米ATO粉体具有较小的晶粒尺寸(约5.0 nm)、较大的比表面积(85.9 m2/g)和较低的电阻率值(0.4 Ω·cm).【相关文献】[1] CHEN Z, PAN D, LI Z, et al. Recent advances in tin dioxide materials: some developments in thin films, nanowires, and nanorods [J]. Chem Rev, 2014, 114(15): 7442-7486.[2] LI N, MENG Q, ZHANG N. Dispersion stabilization of antimony-doped tin oxide (ATO) nanoparticles used for energy-efficient glass coating [J]. Particuology, 2014, 17: 49-53. [3] PLETNEV M A, MOROZOV S G, ALEKSEEV V P. Peculiar effect of chloride ions on the anodic dissolution of iron in solutions of various acidity [J]. Prot Met, 2000, 36(3): 202-208.[4] GIESEKKE E W, GUTOWSKY H S, KIRKOV P, et al. A proton magnetic resonance and electron diffraction study of the thermal decomposition of tin(IV) hydroxides [J]. Inorg Chem, 1967, 6(7): 1294-1297.[5] VINCENT C A. The nature of semiconductivity in polycrystalline tin oxide [J]. J Electrochem Soc, 1972, 119(4): 515-518.[6] 秦长勇, 罗美芳, 古宏晨, 等. 制备工艺对ATO超细粉体导电性能的影响[J]. 华东理工大学学报, 2001, 27(3): 261-264.[7] 张建荣, 高濂. ATO纳米粉体的燃烧合成研究[J]. 无机化学学报, 2004, 20(7): 801-804.[8] JEON S J, LEE J J, KIM J T, et al. Stable antimony-doped tin oxide nano-sols and their films produced by a sol-coating method [J]. J Ceram Process Res, 2006, 7(4): 321-326. [9] YU Z P, LIU P, YE P, et al. Synthesis of monodispersed antimony doped tin oxide nanoparticles and its self-assembly [J]. 稀有金属材料与工程, 2010, 39(增刊2): 142-144. [10] AGASHE C, AIYER R C, GARAJE A. High-yield synthesis of nanocrystalline tin dioxide by thermal decomposition for use in gas sensors [J]. Int J Appl Ceram Technol, 2008, 5(2): 181-187.[11] DONALDSON J D, KNIFTON J F. Complex tin(II) acetates [J]. J Chem Soc A, 1966(3): 332-336.[12] KNEZEVIC V, BRECKER L R, FISHER M, et al. 由元素锡或氧化锡直接合成羧酸锡(II)和羧酸锡(IV):中国, 01815265.1 [P]. 2005-10-12.[13] ZHANG J, WANG L X, LIANG M P, et al. Effects of Sb content on structure and laser reflection performance of ATO nanomaterials [J]. Trans Nonferrous Met Soc China,2014(1): 131-135.[14] 李青山, 张金朝, 宋鹂, 等. 锑掺杂浓度对二氧化锡纳米微粉的影响[J]. 无机材料学报, 2002,17(6): 1283-1288.。

共沉淀法制备Lu3Al5O12∶Ce陶瓷发光粉体的研究谢建军;施鹰;胡耀铭;陈启伟;施剑林【期刊名称】《中国稀土学报》【年(卷),期】2009()1【摘要】报道了用反滴定共沉淀法及低温煅烧前驱体的方法制备Ce3+s杂的Lu3Al5O12石榴石陶瓷发光粉体的研究。

通过对实验中制备的Lu3Al5O12∶Ce 前驱体和煅烧粉体进行的X射线粉末衍射(XRD)和透射电镜(TEM)的测试表征表明,在1000℃烧结热处理2h即可获得完全单一的立方相Lu3Al5O12∶Ce粉体,粉体的平均粒径-30 nm。

而随烧结温度的增加,粒径有增大的趋势。

在1000℃空气氛热处理的Lu3Al5O12∶0.5%Ce发光粉体具有最强的荧光发射。

粉体经干压、等静压成型后,在1800℃经流动的H2气氛常压烧结保温6 h可获得半透明Lu3Al5O12∶0.5%Ce陶瓷。

X射线激发下的快分量衰减时间短至十几ns,占发光成分中主要部分的慢分量为-100 ns。

【总页数】6页(P25-30)【关键词】铝酸镥石榴石;纳米粉体;荧光发光;发光衰减;稀土【作者】谢建军;施鹰;胡耀铭;陈启伟;施剑林【作者单位】上海大学材料科学与工程学院电子信息材料系,上海200072;上海复旦大学分析测试研究中心,上海200433;中国科学院上海硅酸盐研究所,上海200050【正文语种】中文【中图分类】O734【相关文献】1.共沉淀法制备纳米级Y2O3:Eu3+红色发光粉体及其发光性质的研究 [J], 谢武;杨改霞;何佳正;汤又文;张天姣;陈晓东2.Lu3Al5O12:Ce3+超细粉体的制备及其性能研究 [J], 马婧;焦艳;沈巧巧;柏朝晖3.共沉淀法合成制备Ce3+掺杂Lu3Al5O12纳米粉体 [J], 谢建军;施鹰;胡耀铭;陈启伟;施剑林4.Lu3Al5O12:Ce3+纳米粉体的超声喷雾共沉淀法制备及发光特性 [J], 王冬杰;胡元;夏海平;汪俊龙5.尿素辅助的共沉淀模板法制备LSO:Ce^3+发光粉体 [J], 许志斌;范灵聪;林德宝;沈思情;施鹰;许钫钫;谢建军因版权原因,仅展示原文概要,查看原文内容请购买。

共沉淀法制备Bi_(3.25)La_(0.75)Ti_3O_(12)纳米粉体徐刚;韩高荣【期刊名称】《硅酸盐学报》【年(卷),期】2004(32)12【摘要】用硝酸铋、硝酸镧和钛酸四丁酯为原料,硝酸、无水乙醇和去离子水为溶剂,氨水为沉淀剂,采用共沉淀法合成了单相铋层状钙钛矿结构Bi_(3.25)La_(0.75)Ti_3O_(12)(BLT)纳米粉体。

用DTA/TG和XRD研究了BLT 前驱体的热行为和晶相转化过程,用场致发射扫描电子显微镜观察了BLT粉体的颗粒形貌和大小的变化。

结果表明:共沉淀前驱体溶液的配制过程中,硝酸铋水解生成的硝酸氧铋不利于层状钙钛矿结构BLT相的合成。

利用浓度较高的硝酸作溶剂,可以防止硝酸铋的水解,采用氨基共沉淀法直接合成出了单一相的BLT纳米粉体,在煅烧过程中,未出现Bi_2Ti_2O_7焦绿石相。

700℃煅烧2 h合成的BLT 粉体颗粒不大于100 nm,颗粒间结合疏松,具有良好的分散性。

【总页数】5页(P1459-1463)【关键词】铋层状结构铁电体;钛酸镧铋;纳米粉体;共沉淀【作者】徐刚;韩高荣【作者单位】浙江大学材料科学工程系硅材料国家重点实验室【正文语种】中文【中图分类】TB302.323【相关文献】1.BiFeO_3/Bi_(3.25)La_(0.75)Ti_3O_(12)膜的介电弛豫行为研究 [J], 李立本;朱卫利;王会娴;陈庆东;李新忠;甄志强2.Bi_(3.25)La_(0.75)Ti_3O_(12)薄膜的化学溶液淀积方法制备及表征 [J], 王晓光;林殷茵;汤庭鳌3.Bi_(3.25)La_(0.75)Ti_3O_(12)纳米片的水热合成及表征 [J], 郑刚;刘晓芳;王岩;刘晓利;王丹;高磊;孙华君;魏铭4.V掺杂对Bi_(3.25)La_(0.75)Ti_3O_(12)层状结构铁电陶瓷电性能的影响 [J], 王晓军;黄平;崔彩娥5.金属有机分解法制备Bi_(3.25)La_(0.75)Ti_3O_(12)薄膜 [J], 侯云;王民;许效红;王弘;王栋;韩辉因版权原因,仅展示原文概要,查看原文内容请购买。

稀土发光纳米材料的合成与发光性能实验报告一、实验目的1.用共沉淀法、水热法制备稀土发光纳米材料;2.用荧光光谱仪测试稀土发光材料的发射光谱;3.了解不同制备工艺及各工艺参数对纳米材料产物晶相、尺寸、形貌的影响;4.了解稀土离子上、下转换发光的原理及特征。

二、实验原理1.共沉淀法共沉淀法是指在溶液中含有两种或多种阳离子, 它们以均相存在于溶液中, 加入沉淀剂, 经沉淀反应后, 可得到各种成分的均一的沉淀, 它是制备含有两种或两种以上金属元素的复合氧化物超细粉体的重要方法。

共沉淀法, 就是在溶解有各种成份离子的电解质溶液中添加合适的沉淀剂, 反应生成组成均匀的沉淀, 沉淀热分解得到高纯纳米粉体材料。

共沉淀法的优点在于: 其一是通过溶液中的各种化学反应直接得到化学成分均一的纳米粉体材料, 其二是容易制备粒度小而且分布均匀的纳米粉体材料。

化学共沉淀法制备ATO粉体具有制备工艺简单、成本低、制备条件易于控制、合成周期短等优点, 已成为目前研究最多的制备方法。

化学共沉淀法是把沉淀剂加入混合后的金属盐溶液中, 使溶液中含有的两种或两种以上的阳离子一起沉淀下来, 生成沉淀混合物或固溶体前驱体, 过滤、洗涤、热分解, 得到复合氧化物的方法。

沉淀剂的加入可能会使局部浓度过高, 产生团聚或组成不够均匀。

化学共沉淀法不仅可以使原料细化和均匀混合, 且具有工艺简单、煅烧温度低和时间短、产品性能良好等优点。

.2.溶剂热法溶剂热法是水热法的发展, 它与水热法的不同之处在于所使用的溶剂为有机溶剂而不是水。

在溶剂热反应中, 通过把一种或几种前驱体溶解在非水溶剂, 在液相或超临界条件下, 反应物分散在溶液中并且变的比较活泼, 反应发生, 产物缓慢生成。

该过程相对简单而且易于控制, 并且在密闭体系中可以有效的防止有毒物质的挥发和制备对空气敏感的前驱体另外, 物相的形成、粒径的大小、形态也能够控制, 而且, 产物的分散性较好。

在溶剂热条件下, 溶剂的性质(密度、粘度、分散作用)相互影响, 变化很大, 且其性质与通常条件下相差很大, 相应的, 反应物(通常是固体)的溶解、分散过及化学反应活性大大的提高或增强。

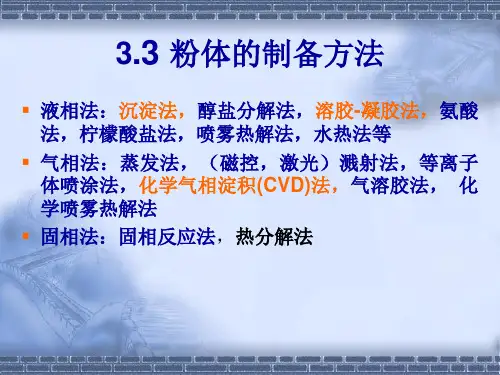

主要内容➢1.粉体的制备现状

➢2.共沉淀法制备粉体

➢3.影响沉淀的因素

➢4.共沉淀法制备粉体的优缺点

➢5.粉体的团聚

➢6.总结

一、粉体的制备现状

•主要有化学方法(沉淀法、醇盐法、溶胶凝胶法、水热合成法等)和物理方法(机械粉碎法、构筑法)。

•采用化学方法制备的粉体纯度高、粒度可控,均匀性好,颗粒微细,并可以实现颗粒在分子级水平上的复合均匀。

粉体的一些制备方法

固相法液相法气相法

机械粉碎法超声波粉碎法热分解法

爆炸法沉淀法,醇盐法

溶胶凝胶法

水热法

喷雾干燥法

冷冻干燥法

水解反应法

化学凝聚法

气相化学反应法

(CVD)

真空蒸发法(PVD)

油面蒸发法

等离子体法

蒸发法

二、共沉淀法制备粉体

•共沉淀法定义:

共沉淀法是指在溶液中含有两种或多种阳离子,它们以均相存在于溶液中,加入沉淀剂,经沉淀反应后,可得到各种成分均一的沉淀,再将沉淀物进行干燥或锻烧,从而制得高纯微细的粉体材料。

•它是制备含有两种或两种以上金属元素的复合氧化物超细粉体的重要方法。

共沉淀法的分类

1.单相共沉淀:沉淀物为单一化合物或单相固溶体。

2.混合物共沉淀:沉淀产物为混合物

沉淀原理

•沉淀法也称溶解度法。

•基本原理:根据各种物质的结构差异来改变溶液的某些性质(如:pH、极性、离子强度、金属离子等),从而使抽提液中有效成分的溶解度发生变化。

•就是在溶解有各种成份离子的电解质溶液中添加合适的沉淀剂,反应生成组成均匀的沉淀,沉淀热分解得到高纯微细的粉体材料。

以NH 4HCO 3为沉淀剂通过共沉淀法制备

2Y -TZP 纳米粉体

•以NH 4HCO 3,ZrOCl 2∙9H 2O 和Y(NO 3)3为原料,在乙醇溶液中通过共沉淀法制备

2Y-TZP 纳米粉体。

在沉淀过程中,NH 4HCO 3和ZrOCl 2通过两步反应生成(NH 4)3ZrOH(CO 3)3-2H 2O 沉淀。

•首先NH4HCO3和ZrOCl2反应生成Zr(OH)4,

•ZrOCl2+2NH4HCO3Zr(OH)4+2NH4Cl+2CO2+H2O

•其后Zr(OH)4和NH4HCO3进一步反应生成

(NH4)3ZrOH(CO3)3·2H2O,

•Zr(OH)4+3NH4HCO3 (NH4)3ZrOH(CO3)3·2H2O

•(NH4)3ZrOH(CO3)3·2H2O不稳定,在130℃即可分

,并放出氨气、水和二氧化碳,沉淀解生成ZrO

2

产物经300和450℃煅烧后得到的2Y-TZP粉体颗粒尺寸细小,不存在大的硬团聚,具有良好的烧结性,在1225℃即可实现高度致密化。

NH 4HCO 3ZrOCl2∙9H2O 过滤清洗溶液Y(NO 3)3无水乙醇煅烧粉料

用

共

沉

淀

法

制

造

氧

化

锆

粉

料

三、影响沉淀的因素

•1.沉淀溶液的浓度

沉淀溶液的浓度会影响沉淀的粒度、晶形、收率、纯度及表面性质。

通常情况下,相对稀的沉淀溶液,由于有较低的成核速度,容易获得粒度较大、晶形较为完整、纯度及表面性质较高的晶形沉淀,但其收率要低一些,这适于单纯追求产品的化学纯度的情况;反之,如果成核速度太低,那么生成的颗粒数就少,单个颗粒的粒度就会变大,这对于微细粉体材料的制备是不利的,因此,实际生产中应根据产品性能的不同要求,控制适宜的沉淀液浓度,在一定程度上控制成核速度和生长速度。

•2.合成温度

沉淀的合成温度也会影响到沉淀的粒度、晶形、收率、纯度及表面性质。

在热溶液中,沉淀的溶解度一般都比较大,过饱和度相对较低,从而使得沉淀的成核速度减慢,有利于晶核的长大,得到的沉淀比较紧密,便于沉降和洗涤;沉淀在热溶液中的吸附作用要小一些,有利于纯度的提高。

在制备不同的沉淀物质时,由于追求的理化性能不同,具体采用的温度应视试验结果而定。

例如:在合成时如果温度太高,产品会分解;在采用易分解、易挥发的沉淀剂时,温度太高会增加原料的损失。

•3.沉淀剂

沉淀剂的选择应考虑产品质量、工艺、产率、原料来源及成本、环境污染和安全性等问题。

在工艺允许的情况下,应该选用溶解度较大、选择性较高、副产物影响较小的沉淀剂,也便易于除去多余的沉淀剂、减少吸附和副反应的发生。

例如:在生产碳酸盐沉淀产品时,可选择的沉淀剂有Na2CO3、NaHCO3 NH4HCO3和其他多种可溶性碳酸盐,但一般以

NH4HCO3为好,因为它的溶解度大、易洗涤、副产物易挥发、污染也较小,而且原料来源广泛、价格也低。

•沉淀剂的选择主要有四个因素:

①沉淀剂与载体生成的共沉淀化合物溶解度要小,以求对欲分离成分沉淀完全;

②对杂质的载带少,净化系数高(相对);

③沉淀性能好,易于固液分离;

④有利于后续分离操作和制源测量。

•为使沉淀完全,加入的沉淀剂往往都是过量的,但也不能加的过多,过量的沉淀剂可能会导致生成易溶络合物,而使效果适得其反。

•4.沉淀剂的加入方式及速度

沉淀剂的加入方式及速度均会影响沉淀的各种理化性能。

沉淀剂若分散加入,而且加料的速度较慢,同时进行搅拌,可避免溶液局部过浓而形成大量晶核,有利于制备纯度较高、大颗粒的晶形沉淀。

•5.加料顺序

加料方式分正加、反加、并加三种。

生产中的“正加”是指将金属盐类先放于反应器中,再加入沉淀剂;反之为“反加”;而把含沉淀物阴、阳离子的溶液同时按比例加入到反应器的方法,称为“并

加”。

加料顺序与沉淀物吸附哪种杂质以及沉淀物的均匀性有密切的关系。

“正加”方式的沉淀主要吸附原料金属盐的阴离子杂质;且在中和沉淀时,先、后生成的沉淀,其所处的环境PH值不同,得到的沉淀产品均匀性差。

“反加”方式主要吸附沉淀的阴离子杂质;若是中和填充沉淀时,在整个沉淀过程占卜PH值变化很小,产品均匀性较好。

“并加”方式可避免优秀作品溶液的局部过浓,沉淀过程较为稳定,且吸附杂质较小,从而可得到理化性能较好的产品。

在实际生产中应视产品的具体要求而定。

• 6.沉淀的陈化

沉淀完全后,让初生成的沉淀与母液一起放置一段时间,这个过程称为“陈化”。

陈化过程中,因小颗粒沉淀的比表面积大,表面能也大;相同量大颗粒沉淀的比表面积较小,表面能就小,体系的变化有从高能量到低能量的自发趋势,因此小颗粒沉淀会逐渐溶解,大颗粒沉淀可慢慢再长大。

其次,从沉淀的溶解度来看,当体系中大、小颗粒共存时,若溶液相对于大颗粒沉淀是饱和的,那么对小颗粒沉淀就不饱和,因此小颗粒沉淀溶解,而大颗粒沉淀会长大,使沉淀颗粒表面完整,减少吸湿和结块,提高沉淀的储存和使用性能。

陈化过程由于小颗粒的溶解,减少了杂质的吸附和包裹夹带,起到所谓局部重结晶的作用,可以提高沉淀产品的纯度。

陈化时的条件,如时间和温度等也会影响沉淀的性能,因此,应该根据产品的具体要求而确定。

在实际生产中,必须注意的是陈化的时间如果超过了一定的范围就可能会引起后沉淀,反而使产品的纯度下降。

四、共沉淀法的优缺点

•优点:

•①共沉淀法是所有制备粉体的湿化学方法中, 工艺最简单、成本最低并且最终能制备出优良性能的粉体的方法。

其优势在于成本低、工艺简单、可重复性好, 有利于工业化, 制备条件易于控制、合成周期短等优点,已成为目前研究最多的制备方法。

•②并且通过溶液中的各种化学反应直接得到化学成分均一的纳米粉体材料,容易制备粒度小而且分布均匀的纳米粉体材

但存在如下缺点:

①所得沉淀物中杂质的含量及配比难以精确控制。

②在共沉淀制备粉体的过程中从共沉淀、晶粒长大到沉淀的漂洗、干燥、煅烧的每一阶段均可能导致颗粒长大及团聚体的形成;

五、粉体的团聚

由于粉体的颗粒细小,具有极大的比表面,从热力学原理可知,这种粉体具有降低其比表面的趋向,即细小

颗粒容易互相粘连合并,亦即容易形成团聚体。

超细粉体中的颗粒一旦形成了团聚体,其超细的特点就会消失。

因此用化学方法合成超细粉体时应该特别注意如何避

免形成团聚体,如果团聚不可避免,则应设法控制团聚

过程,以减轻团聚的程度或减小团聚体的强度,使其在

其后的工艺处理中容易被破坏。

•粉体团聚一般包括软团聚和硬团聚。

•软团聚是由于随着粉体颗粒尺寸的减小,颗粒之间的范德华力、静电吸引力和毛细管力等增强并相互作用形成。

•团聚体强度低,易破碎,一般通过超声等物理机械手段可以使其瓦解而解聚。

•硬团聚颗粒间除了存在范德华力和库仑力外,还存在着化学键作用,是由于化学结合的-OH基团间的氢键作用形成桥氧键,颗粒之间的桥氧键相互作用而形成。

•团聚体不易分散也不易破碎,在制备陶瓷时会得到气孔分布不均匀的低密度坯体,且硬团聚还会发生优先烧结,从而使材料的品质恶化。

•抑制团聚的方法包括:

•①选择合理的反应条件(如pH 值、反应浓度和温度等);

•②粉体合成过程中,分散剂与表面活性剂的使用;•③选择最佳的煅烧条件或采用特殊的工艺,如利用微波加热不需传热、能量利用率高等特点来取代传统高温电炉。

•团集体形成后消除团聚的方法有:沉积或沉降、研磨和超声波处理、加入分散剂等。

六、总结

•主要讲了粉体制备中的共沉淀法的定义、工艺流程、影响因素、优缺点,以及粉体制备过程中出现的粉体团聚问题和解决方法。

That's all. Thank you!。