三菱工业机器人视觉定位的实现

- 格式:docx

- 大小:35.32 KB

- 文档页数:5

AGV移动机器人的五种定位技术介绍AGV(Automated Guided Vehicle)移动机器人是一种自动导引车辆,能够在工业和物流领域进行物品运输和搬运任务。

为了准确定位AGV移动机器人的位置,可以采用多种定位技术。

下面将介绍五种常见的AGV定位技术。

1.激光定位技术:激光定位技术是一种通过激光扫描仪实现的定位方法。

它通过扫描周围环境并计算与物体的距离和角度来确定机器人的位置。

这种定位技术具有高精度和高可靠性的特点,适用于需要精确定位的场景,如仓库等。

2.视觉定位技术:视觉定位技术是一种使用摄像头和图像处理算法来确定机器人位置的方法。

它通过识别和匹配环境中的特征点或标志物来进行定位。

视觉定位技术具有较高的灵活性和适应性,可以适应不同环境和场景的变化。

3.超声波定位技术:超声波定位技术是一种使用超声波传感器来测量距离和方向的方法。

机器人通过发送超声波信号,并根据接收到的反射信号计算与物体的距离和方向,进而确定自身位置。

这种定位技术需要在环境中设置超声波信号源,适用于开放空间和室内场景。

4.地磁定位技术:地磁定位技术是一种通过检测地球磁场强度和方向来进行定位的方法。

机器人搭载磁力计和罗盘传感器,通过测量环境中的地磁场来确定自身位置。

地磁定位技术具有较高的稳定性和精度,适用于室内和地下场景。

5.惯性导航定位技术:惯性导航定位技术是一种使用加速度计和陀螺仪等惯性传感器来确定机器人位置的方法。

它通过测量机器人的加速度和角速度来计算和集成运动路径,并推算出位置。

惯性导航定位技术具有较高的实时性和灵活性,适用于复杂环境和短距离运动。

这些AGV定位技术各有优劣,可以根据不同的应用场景和需求选择合适的技术。

在实际应用中,也可以将多种定位技术进行组合和协同,以提高定位的精度和鲁棒性。

随着技术的不断进步,AGV定位技术将会越来越成熟和普及。

《基于视觉引导的ABB机器人定位与抓取研究》一、引言随着人工智能、机器视觉和自动化技术的快速发展,工业生产中的机器人技术日益成为研究的热点。

其中,基于视觉引导的机器人定位与抓取技术对于提高生产效率、降低成本以及优化生产线具有至关重要的作用。

本篇论文主要对基于视觉引导的ABB 机器人定位与抓取技术进行研究,以期为相关领域提供参考。

二、研究背景及意义近年来,工业自动化已成为提高生产效率的重要手段。

在此背景下,基于视觉引导的机器人技术逐渐崭露头角。

视觉系统通过捕获目标物体的图像信息,为机器人提供定位和抓取的依据。

其中,ABB机器人凭借其高性能、高精度以及强大的运动控制能力,在工业生产中得到了广泛应用。

因此,研究基于视觉引导的ABB机器人定位与抓取技术具有重要的现实意义。

三、相关技术概述3.1 视觉系统视觉系统是机器人实现定位与抓取的关键。

通过图像采集设备(如摄像头)获取目标物体的图像信息,经过图像处理与分析,提取出目标物体的特征信息,为机器人提供定位与抓取的依据。

3.2 ABB机器人ABB机器人具有高性能、高精度以及强大的运动控制能力。

其高灵活性、高速度和高精度的特点使其在各种工业生产场景中表现出色。

通过与视觉系统的结合,ABB机器人能够实现更高效的定位与抓取。

四、基于视觉引导的ABB机器人定位与抓取技术研究4.1 定位技术研究在视觉引导下,ABB机器人通过图像处理与分析技术实现目标物体的定位。

首先,通过图像采集设备获取目标物体的图像信息;其次,利用图像处理与分析技术提取出目标物体的特征信息;最后,通过算法计算目标物体的位置信息,实现机器人的精确定位。

4.2 抓取技术研究基于定位技术,ABB机器人可实现目标物体的精确抓取。

在抓取过程中,需要考虑多种因素,如目标物体的形状、大小、重量以及抓取点的选择等。

通过合理的机械结构设计、抓取策略制定以及控制算法优化,实现机器人的高效抓取。

五、实验与分析为了验证基于视觉引导的ABB机器人定位与抓取技术的有效性,我们进行了相关实验。

机器人视觉技术在工业自动化中的应用案例分析随着科技的不断发展,机器人视觉技术在工业自动化中的应用也越来越广泛。

通过机器视觉技术,机器人能够实现对周围环境的感知和理解,从而更加智能地执行任务。

本文将通过分析几个实际案例,探讨机器人视觉技术在工业自动化中的应用以及带来的效益。

案例一:品质检测在许多生产线上,机器人被广泛用于产品的品质检测。

传统的品质检测通常需要大量的人力,并且容易受到人为因素的影响,导致误判和漏检。

而采用机器人视觉技术进行品质检测能够有效地降低成本并提高检测的准确性。

一个典型的应用案例是在电子制造业中的电路板检测。

通过机器视觉系统,机器人可以快速高效地检测电路板上的元器件位置、焊接点连接情况以及缺陷等信息。

这种自动化的检测过程不仅大大降低了人力成本,还能够提高检测的准确性和稳定性。

案例二:物料识别和定位在物流仓储行业中,机器人视觉技术也被广泛运用于物料的识别和定位。

以货物分拣为例,传统的分拣过程需要大量人力,并且速度较慢,容易出现错误。

而采用机器人视觉技术可以实现对货物的自动识别和定位,从而实现快速高效的分拣。

通过机器视觉系统,机器人能够识别货物上的条形码、二维码等信息,并根据预设的分拣规则将其送到指定的位置。

这种自动化的物料识别和定位技术能够大大提高分拣的速度和准确性,减少人力成本,并且能够适应不同尺寸和形状的货物。

案例三:装配和组装在制造业中,机器人视觉技术也被广泛应用于装配和组装过程中。

传统的装配和组装需要人工参与,费时费力且容易出错。

而采用机器人视觉技术可以实现对零部件的自动识别和定位,从而实现快速高效的装配和组装。

通过机器视觉系统,机器人能够准确识别零部件的位置和方向,并将其精准地装配到指定的位置上。

这种自动化的装配和组装过程不仅提高了生产效率,还大大降低了错误率和人力成本。

综上所述,机器人视觉技术在工业自动化中的应用具有巨大的潜力和市场需求。

通过机器视觉系统,机器人能够实现对环境的感知和理解,从而实现更加智能化的工业自动化。

KUKA定位抓取视觉设置说明KUKA定位抓取视觉设置说明1、简介本文档旨在提供关于KUKA定位抓取视觉设置的详细说明,以帮助用户正确使用该系统。

2、系统要求在开始使用KUKA定位抓取视觉系统之前,请确保符合以下系统要求:- KUKA控制系统:版本 X:X:X- KUKA操作系统:版本 X:X:X- 视觉传感器:型号 X- 视觉软件:版本 X:X:X- 计算机硬件要求:3、安装和配置3.1 安装在安装时,请确保遵循以下步骤:1、将正确放置在工作区域内,确保没有任何障碍物。

2、连接控制系统和电源。

3、根据安装指南正确设置参数。

4、安装所需的末端执行器,并连接到手臂。

3.2 视觉传感器安装正确的视觉传感器安装对系统准确性非常重要。

请按照以下步骤进行安装:1、确定安装位置,并确保其与被抓取对象的工作区域重叠。

2、使用适当的螺丝固定传感器,以确保传感器稳定固定在位置。

3.3 软件安装和配置在使用KUKA定位抓取视觉系统之前,请确保正确安装和配置相关软件:1、并安装视觉软件,并按照安装向导进行配置。

2、连接计算机与控制系统,并确保正常通信。

3、在控制系统上设置视觉软件的参数,并确保与视觉传感器的通信正常。

4、视觉系统操作在使用KUKA定位抓取视觉系统进行操作之前,请参考以下步骤:4.1 设置抓取任务1、使用视觉软件创建一个新的抓取任务。

2、定义抓取目标:选择图像中要抓取的对象,并标记其位置和姿态。

4.2 系统校准在进行系统校准之前,请按照以下步骤操作:1、将参考对象放置在工作区域内,并拍摄其图像。

2、在视觉软件中使用参考图像进行校准,并调整系统参数以实现准确的定位。

4.3 运行抓取任务完成设置和校准后,可开始执行抓取任务:1、使用控制器启动抓取任务。

2、将根据预定的姿态和位置信息进行抓取。

3、检查抓取是否成功。

5、附件本文档附带以下附件:- KUKA控制系统安装指南- 视觉传感器安装手册- 视觉软件用户指南6、法律名词及注释在本文档中,涉及的法律名词及其注释如下:- :是法律中定义的概念。

工业机器人的常用控制方法1.点位控制(P点控制):点位控制是指工业机器人按照特定的坐标点来实现移动和定位。

通过设定机器人末端执行器的坐标位置,控制机器人按照预定的路径和速度进行运动,从而完成特定的工作任务。

这种方法适用于需要定点装配、螺栓拧紧等操作。

2.路径控制(P-L控制):路径控制是指控制机器人按照预定的路径进行运动。

通过设定机器人末端执行器沿着规定的轨迹进行运动,控制机器人的速度、加速度和方向,从而实现复杂的操作任务,如焊接、喷涂等。

3.力/力矩控制(F/T控制):力/力矩控制是指通过工业机器人末端执行器上的力/力矩传感器测量和控制机器人对物体的力和力矩。

通过测量末端执行器施加的力和力矩,并根据设定的控制策略,控制机器人的力和位置,以适应不同工件的要求。

这种方法适用于需要完成精密装配、操作敏感物体等任务。

4.视觉导引控制:视觉导引控制是指通过摄像机等视觉传感器获取工作环境的信息,并将这些信息输入到控制系统中。

通过图像处理和模式匹配等算法,控制机器人末端执行器的运动和操作,从而实现精确的视觉引导和检测。

这种方法适用于需要进行精确定位、识别和检测的任务,如物体搬运、自动装配等。

5.轨迹规划和插补控制:轨迹规划和插补控制是指通过规划机器人末端执行器的运动轨迹和插补点,实现工业机器人的运动和操作。

通过控制机器人的速度、加速度和运动方向,确保机器人的运动平滑和准确。

这种方法适用于需要复杂路径和运动规划的操作,如铣削、抛光等。

6.无线遥控:无线遥控是指通过无线通信技术,将操作指令传输到工业机器人控制系统,实现对机器人的遥控和操作。

操作人员可以通过操纵杆、手柄等设备,远程操控机器人进行各种操作。

这种方法适用于需要在远离机器人的位置进行操作的场合,如危险环境、高温环境等。

除了以上常用的控制方法外,工业机器人还可以通过其他技术和方法进行控制,如自适应控制、学习控制、力控制等。

这些控制方法的选择取决于具体的应用需求和操作要求,能够提高机器人的操作效率、准确性和安全性,实现自动化生产的目标。

工业机器人建立工具坐标系的方法概述工业机器人是自动化生产中的重要设备,其功能十分强大。

在进行静态或动态任务时,往往需要对工具进行定位和控制。

建立工具坐标系是实现这一目标的关键步骤。

本文将详细介绍工业机器人建立工具坐标系的方法,以及在实际应用中的注意事项。

什么是工具坐标系工具坐标系是工业机器人中用于描述工具相对于机器人末端执行器或末端执行器相对于机器人手腕的位置和姿态的坐标系统。

它在机器人执行复杂任务时发挥着至关重要的作用。

工具坐标系的建立方法工具坐标系的建立方法有多种,下面将介绍几种常用的方法。

1. 手动示教法手动示教法是最简单直接的建立工具坐标系的方法之一。

具体步骤如下: 1. 将工具固定在机器人末端执行器上。

2. 通过操纵机器人手柄将工具移动到所需位置和姿态。

3. 在机器人控制系统中记录工具的位置和姿态。

4. 完成示教后,系统将自动计算出工具坐标系。

2. 三点触摸法三点触摸法是一种使用特定工具和工件进行触摸的方法。

具体步骤如下: 1. 将特定的触摸工具安装在机器人末端执行器上。

2. 通过机器人控制系统移动机器人,使触摸工具触碰到工件上的三个点。

3. 在机器人控制系统中记录触摸点的位置和姿态。

4. 完成三点触摸后,系统将自动计算出工具坐标系。

3. 摄像机视觉法摄像机视觉法是一种使用摄像机和图像处理算法的方法。

具体步骤如下: 1. 在机器人末端执行器上安装摄像机设备。

2. 预先设置好摄像机的视野范围和参数。

3. 将工具移动到摄像机视野范围内。

4. 利用图像处理算法,识别出工具的位置和姿态。

5. 在机器人控制系统中记录识别出的位置和姿态。

6. 完成摄像机视觉后,系统将自动计算出工具坐标系。

工具坐标系的应用注意事项在实际应用过程中,建立工具坐标系时需要注意以下几点:1. 工具坐标系的稳定性工具坐标系的稳定性对于机器人执行精确任务至关重要。

在建立工具坐标系之前,需要确保工具的固定方式稳定可靠,避免在使用过程中产生移动或摆动。

1.示教的定义我们不仅被要求机器人“不知疲倦”地进行简单重复工作,而且能作为一个高度柔性、开放并具有友好的人机交互功能的可编程、可重构制造单元融合到制造业系统中。

这就要求工业机器人具有示教功能。

即是通过某一设备或方式实现对机器人作业任务的编程,这个过程就是机器人的示教过程。

现有的机器人示教系统可以分为以下三类:(1)示教再现方式示教再现(teaching playback ),也称为直接示教,就是指我们通常所说的手把手示教,由人直接搬动机器人的手臂对机器人进行示教,如示教单元示教或操作杆示教等。

示教再现是机器人普遍采用的编程方式,典型的示教过程是依靠操作员观察机器人及其夹持工具相对于作业对象的位姿,通过对示教单元的操作,反复调整示教点处机器人的作业位姿、运动参数和工艺参数,然后将满足作业要求的这些数据记录下来,再转入下一点的示教。

整个示教过程结束后,机器人实际运行时使用这些被记录的数据,经过插补运算,就可以再现在示教点上记录的机器人位姿。

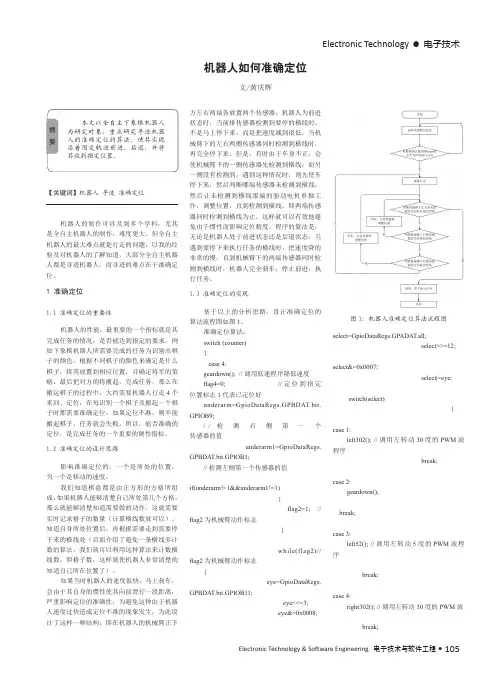

这个功能的用户接口是示教单元键盘,操作证通过操作示教单元,向主控计算机发送控制命令,操纵主控计算机上的软件,完成对机器人的控制;其次示教单元将接收到的当前机器人运动和状态等信息通过液晶屏完成显示(如图2-30所示)。

示教单元通过线缆与主控计算机相连。

操作者示教单元控制器机器人本体现场现场现场图2-30 机器人示教在线方式流程控制简图在这种示教方式中,示教盒是一个重要的编程设备,一般具备直线、圆弧、关节插补以及能够分别在关节空间和笛卡尔空间实现对机器人的控制等功能。

如果示教失误,修正路径的唯一方法就是重新示教。

(2)离线编程方式基于CAD/CAM 的机器人离线编程示教,是利用计算机图形学的成果,建立起机器人及其工作环境的三维模型,使用某种机器人编程语言,通过对图形的操作和控制,离线计算和规划出机器人的作业轨迹,然后对编程的结果进行三维图形仿真,以检验编程的正确性。

2024 机器视觉与伺服定位系统

2024年,机器视觉与伺服定位系统迈入新阶段。

机器视觉技

术在工业领域将扮演更为重要的角色,其与伺服定位系统的结合将带来更高效和精确的自动化生产。

机器视觉技术通过高清摄像头和算法的结合,可以实时识别和分析物体的形状、颜色和位置等信息。

而伺服定位系统则可以通过控制电机或液压驱动,实现对工作台或工作件的精确位置控制。

将这两种技术结合起来,就可以在工业生产中实现更高水平的自动化、智能化和精确度的控制。

例如,在汽车生产线上,机器视觉系统可以通过识别汽车车身的不同部位,以及检测缺陷和瑕疵,从而实现智能化的质量控制。

而伺服定位系统则可以根据机器视觉系统的反馈,准确定位汽车零部件的位置,并将其精确地安装在正确的位置上。

在电子制造业中,机器视觉与伺服定位系统的结合也可以发挥巨大作用。

机器视觉系统可以用于组装和焊接电子元件,准确判断元件的位置和方向,以及检测焊接瑕疵。

而伺服定位系统则可以根据机器视觉系统的指导,精确地定位和操作工作平台,以完成复杂的组装任务。

此外,机器视觉与伺服定位系统的结合还可以应用于食品加工、医药制造、物流和仓储等领域。

通过使用机器视觉系统进行产品质量检测和分拣,再利用伺服定位系统对产品进行准确的定位和处理,可以实现生产效率和质量的提升。

总的来说,机器视觉与伺服定位系统的结合将推动自动化生产技术的发展,为工业生产带来更高效、精确和智能的解决方案。

在2024年,我们可以期待这一领域的进一步突破和创新。

基于机器人视觉的物品识别与定位技术研究随着机器人技术的不断发展,机器人日益成为人工智能领域的热门研究方向之一。

而机器人视觉技术作为机器人的眼睛,可以使机器人更加智能化,实现更多人们的梦想。

其中,物品识别与定位技术是机器人视觉技术的重要应用领域之一。

一、物品识别技术的研究现状目前,物品识别技术有较为成熟的应用。

其中,传统的物品识别技术主要采用形态学和纹理特征等方法进行物体识别和分类。

这种方法虽然简单易实现,但是对于物体颜色、姿态等要求较高,且复杂物体的识别效果不佳。

而在深度学习算法的引领下,基于卷积神经网络的物品识别技术已经成为主流。

通过对物品图像进行训练,神经网络可以自动学习到物品的特征,从而实现高效的物品识别。

此外,对于一些复杂的场景,多传感器融合的技术也可以提升物品识别的准确率,例如激光雷达、摄像头和红外传感器等多个传感器联合使用,可以获得更加全面准确的物品信息。

二、物品定位技术的研究现状物品定位技术主要用于确定物品在机器人坐标系下的位置和姿态。

而在实际应用中,由于物体姿态和环境的变化,物品定位技术面临着较大的挑战。

目前,物品定位技术主要采用SURF、SIFT、ORB、FAST等特征检测算法进行特征提取,并通过PnP(Perspective-n-Points)算法来计算物体的位置和姿态。

此外,随着深度学习算法的不断进步,基于神经网络的物品定位技术也开始出现,其中以Mask R-CNN和YOLO算法为代表。

这些算法通过训练神经网络,实现物品的快速检测和精确定位,并且对于光照等环境变化具有较好的鲁棒性。

三、基于机器人视觉的物品识别与定位技术应用基于机器人视觉的物品识别与定位技术在工业自动化、服务机器人、医疗机器人等领域具有广泛的应用前景。

在电子制造行业中,机器人视觉技术可以实现电子元件的快速识别和精确定位,从而提高产品的生产率和质量。

同时,机器人视觉技术还可以用于自动化仓库等场合,实现物流自动化和智能化。

工业机器人中的视觉导引技术在装配中的应用研究随着工业机器人技术的发展,视觉导引技术在装配过程中的应用越来越受到关注。

视觉导引技术能够为机器人提供高精度的视觉引导,使其能够更加准确地进行零件的拾取、定位和装配等操作。

本文将对工业机器人中的视觉导引技术在装配中的应用进行研究和探讨。

首先,视觉导引技术在工业机器人装配过程中的应用可以极大地提高装配的精度和效率。

通过视觉导引技术,机器人可以实时获取零件的位置、姿态等信息,并根据预先设定的装配路径将零件精确地放置在目标位置。

相比传统的方式,使用视觉导引技术可以避免由于传感器误差或装配任务的复杂性而导致的错误装配,提高了装配的准确性和稳定性。

其次,视觉导引技术还可以实现对装配过程的实时监控和质量控制。

通过在装配过程中使用视觉传感器对零件进行检测,可以实时地监测装配过程中的缺陷、错位等问题,并及时采取相应措施进行修正。

这样可以减少因装配错误而造成的废品率,提高生产效率和产品质量。

此外,视觉导引技术还可以应用于复杂装配任务的自动化。

传统的自动化装配系统常常面临复杂零件形状、多零件组装等问题,导致装配效率低下。

而视觉导引技术可以通过对复杂零件形状的分析和识别,实现对装配任务的自动化处理。

通过对零件的图像进行处理和识别,机器人可以准确地判断零件的类型、位置和方向,从而自动完成装配任务,提高装配效率。

除了在装配过程中的应用,视觉导引技术还可以为工业机器人提供更加灵活和智能的操作能力。

通过对环境的感知和分析,机器人可以根据环境的变化而做出相应的调整和决策。

例如,在零件形状发生变化或排列顺序发生变动时,机器人可以通过视觉导引技术实时地对环境进行感知,并自动调整装配策略,保证装配的准确性和稳定性。

此外,视觉导引技术还可以与其他装配技术相结合,进一步提高装配效率和质量。

例如,可以将视觉导引技术与力控技术相结合,实现对装配时零件的拾取力和姿态的控制,从而减小由于握取不稳或力度不当而导致的零件损坏和装配错误。

手眼标定法手眼标定法是一种常见的机器视觉技术,用于将相机坐标系和世界坐标系进行映射,从而实现对物体的精确定位和跟踪。

本文将从手眼标定法的定义、应用场景、实现步骤和注意事项等方面进行介绍。

手眼标定法是指通过对机器人末端执行器(手)和相机视觉系统(眼)之间的相对运动进行观测和测量,确定机器人坐标系和相机坐标系之间的转换关系的一种方法。

通过手眼标定,可以实现机器人和相机之间的精确匹配,从而提高机器人视觉的精度和鲁棒性。

二、手眼标定法的应用场景手眼标定法广泛应用于工业机器人、无人机、自动驾驶等领域。

在工业机器人领域,手眼标定可以实现对工件的精确定位和拾取;在无人机领域,手眼标定可以实现对目标的跟踪和定位;在自动驾驶领域,手眼标定可以实现对行驶路线的规划和跟踪。

三、手眼标定法的实现步骤手眼标定法的实现步骤主要分为以下几个步骤:1. 收集数据:通过机器人和相机的运动,采集多组数据,包括机器人末端执行器和相机的位姿信息,以及机器人和相机的运动轨迹。

2. 计算相机位姿:基于相机标定的结果,计算相机的位姿信息,包括相机的旋转矩阵和平移向量。

3. 计算机器人位姿:基于机器人的编码器数据,计算机器人的位姿信息,包括机器人的旋转矩阵和平移向量。

4. 计算手眼变换:通过对机器人末端执行器和相机之间的相对运动进行观测和测量,计算机器人坐标系和相机坐标系之间的转换关系,即手眼变换矩阵。

5. 验证标定结果:通过对标定结果进行验证,判断标定的精度和可靠性,如果结果不满足要求,可以重新采集数据并重复以上步骤。

四、手眼标定法的注意事项在进行手眼标定时,需要注意以下几个问题:1. 数据采集的质量:数据采集的质量直接影响手眼标定的精度和可靠性,需要保证数据的准确性和充分性。

2. 坐标系的一致性:在进行机器人和相机的位姿计算时,需要保证坐标系的一致性,即机器人和相机采用相同的坐标系。

3. 标定算法的选择:不同的手眼标定算法适用于不同的应用场景,需要根据实际情况选择合适的算法。

机器人视觉识别技术及其在工业中的应用随着人工智能技术的发展,机器人视觉识别技术在工业应用中发挥着越来越重要的作用。

机器人视觉系统是一种基于计算机视觉技术和人工智能技术的智能化系统,通过模拟人类的视觉和思维方式,实现对物体的感知、识别、定位和跟踪,使机器人能够更加智能地执行复杂的任务。

一、机器人视觉识别技术的基本原理机器人视觉识别技术主要分为两个过程:信息采集和信息处理。

信息采集过程通常通过相机等传感器进行,通过捕捉物体的图像信息,从而获得目标物体的特征信息。

信息处理过程则通过计算机软件对采集到的图像进行处理,提取物体的特征信息,从而实现对物体的分类、定位、跟踪等操作。

机器人视觉识别技术的核心在于图像处理算法,其主要包括图像增强、特征提取、特征匹配、目标检测等模块。

其中,图像增强是通过对原始图像进行滤波、降噪、增强等处理,提高图像的质量和清晰度;特征提取是将物体的各种特征,如颜色、纹理、形状等进行数学分析和处理,从而获得物体的特征描述;特征匹配是将提取到的物体特征与预先存储的特征进行比对,从而确定物体的身份和位置;目标检测则是在复杂的环境中,通过检测图像中的物体,并对其进行识别和定位。

二、机器人视觉识别技术在工业中的应用机器人视觉识别技术在工业中的应用涉及到制造、物流、汽车、航空等多个领域。

下面以智能制造为例,介绍该技术在该领域的具体应用。

智能制造是指在制造过程中,通过各种智能化技术,实现生产流程智能化、产品质量智能化、服务维护智能化等多个方面的智能化升级,从而提高制造业的效率和质量,降低成本。

其中,机器人视觉识别技术在智能制造中应用广泛,主要包括以下几个方面:1. 零件质量检测在生产流程中,为了保证产品的质量和安全,需要对各个零部件的质量进行检测。

机器人视觉识别技术可以通过对零件进行拍照和图像分析等方式,检测其表面缺陷、形状和几何尺寸等,从而对零件的质量进行判断和筛选。

2. 装配工艺机器人视觉识别技术可以帮助机器人在装配过程中定位和识别物体,从而实现精确的装配和定位。

众为兴工业机器人视觉调试三步法 在工业4.0的背景下,机器视觉系统能提高生产的柔性和自动化程度,特别适合批量化生产线上,上下料的定位,从而实现机器人的快速、准确抓取。

A公司主要生产片式电子元器件和线路板,产线在铁氧体和FPC板的贴标中一直采用人工作业。从众为兴引进SCARA机器人和视觉定位系统后,该工艺生产效率得以提高:

A公司对产线整体改造效果满意,并惊讶于最多3天就能完成应用调试。 关于调试,要用众为兴独有的“视觉三步曲”来解释了。 第一步:用视觉系统完成模板的数据处理,独有的模块化操作方式,方便快捷。 第二步:搞定机器人程序,以及视觉工程配置。

第三步:将机器人和眼睛联系起来,完成视觉标定。 出师表 两汉:诸葛亮 先帝创业未半而中道崩殂,今天下三分,益州疲弊,此诚危急存亡之秋也。然侍卫之臣不懈于内,忠志之士忘身于外者,盖追先帝之殊遇,欲报之于陛下也。诚宜开张圣听,以光先帝遗德,恢弘志士之气,不宜妄自菲薄,引喻失义,以塞忠谏之路也。

宫中府中,俱为一体;陟罚臧否,不宜异同。若有作奸犯科及为忠善者,宜付有司论其刑赏,以昭陛下平明之理;不宜偏私,使内外异法也。

侍中、侍郎郭攸之、费祎、董允等,此皆良实,志虑忠纯,是以先帝简拔以遗陛下:愚以为宫中之事,事无大小,悉以咨之,然后施行,必能裨补阙漏,有所广益。

将军向宠,性行淑均,晓畅军事,试用于昔日,先帝称之曰“能”,是以众议举宠为督:愚以为营中之事,悉以咨之,必能使行阵和睦,优劣得所。

亲贤臣,远小人,此先汉所以兴隆也;亲小人,远贤臣,此后汉所以倾颓也。先帝在时,每与臣论此事,未尝不叹息痛恨于桓、灵也。侍中、尚书、长史、参军,此悉贞良死节之臣,愿陛下亲之、信之,则汉室之隆,可计日而待也。 臣本布衣,躬耕于南阳,苟全性命于乱世,不求闻达于诸侯。先帝不以臣卑鄙,猥自枉屈,三顾臣于草庐之中,咨臣以当世之事,由是感激,遂许先帝以驱驰。后值倾覆,受任于败军之际,奉命于危难之间,尔来二十有一年矣。

机器人视觉导引的工作原理机器人视觉导引(Robot Vision Guidance)是指利用机器视觉技术来实现机器人在特定环境下感知和理解视觉信息,并通过导引系统进行准确的导航和操作的过程。

机器人视觉导引的工作原理主要包括图像采集、图像预处理、目标检测与识别、运动控制和路径规划等关键步骤。

下面将详细介绍每个步骤的工作原理。

一、图像采集图像采集是机器人视觉导引的第一步,它通过一台或多台相机来获取环境中的图像信息。

相机通常通过透镜将光学信号转化为图像,而光学传感器则负责将光学信号转化为电信号。

在机器人视觉导引中,相机往往需要具备高分辨率、高灵敏度和高帧率等特点,以便能够快速捕捉到环境中的变化。

二、图像预处理图像预处理是机器人视觉导引中的重要环节之一,它通过一系列算法和技术对采集到的图像进行增强和优化,以提高后续目标检测和识别的准确性。

常见的图像预处理操作包括去噪、图像增强、色彩空间转换、图像平滑等。

通过图像预处理,可以使图像更加清晰,减少噪声干扰,为后续的目标检测和识别提供更好的输入。

三、目标检测与识别目标检测与识别是机器人视觉导引的核心步骤,它通过对预处理后的图像进行分析和处理,以寻找感兴趣的目标物体。

常见的目标检测与识别算法包括特征提取、模式匹配、机器学习等。

通过这些算法,机器人可以在环境中准确地检测和识别出目标物体,如人体、物体、地标等。

四、运动控制运动控制是机器人视觉导引中的重要步骤之一,它通过分析和处理检测到的目标信息,以确定机器人的运动轨迹和姿态,从而实现对机器人运动的控制。

运动控制可以通过位置控制、速度控制、力控制等方式来实现,具体的方法取决于机器人的类型和任务需求。

五、路径规划路径规划是机器人视觉导引中的最后一步,它通过分析环境中的地理信息和机器人的位置信息,以确定机器人的最佳路径规划。

路径规划可以通过基于图搜索、A*算法、遗传算法等方式来实现,以保证机器人在导引过程中能够避开障碍物、找到最优路径。

机器人定位与导航技术研究近年来,随着科技的不断发展,机器人已经成为了人类生活中不可或缺的一部分。

机器人的应用范围越来越广,可以用于工业生产、医疗服务、军事防卫等各行各业。

然而,机器人的定位和导航技术仍然是其发展的瓶颈之一。

本文将探讨机器人定位与导航技术的研究现状与未来发展方向。

一、机器人定位技术的现状机器人的定位技术是机器人导航的基础。

目前,机器人的定位技术主要包括以下几种:1.激光测距定位技术激光测距定位技术是通过在机器人上安装激光传感器,并监测激光发射和接收器之间的时间差来确定机器人的当前位置。

由于激光传感器的高精度和高频率响应,该技术在室内环境下的定位能够实现高精度,是目前广泛应用的一种方法。

2.视觉定位技术视觉定位技术是通过机器人摄像头获取场景信息,并通过算法对场景进行分析和图像处理从而实现机器人的定位。

该技术主要应用于室内环境下,但存在光照、遮挡等问题,需要进一步改进。

3.惯性导航技术惯性导航技术是通过加速度和角速度传感器检测机器人的动态状态来推测机器人的位置。

该技术广泛应用于室外环境,但精度会随着时间的推移而降低。

以上三种定位技术各有优缺点,无法满足所有场景的需求,因此,当前的机器人定位技术通常采用多种技术相结合的方法,以提高定位精度和稳定性。

二、机器人导航技术的现状机器人导航技术是机器人能够自主行动的关键技术。

目前,机器人导航技术主要包括以下几种:1.路径规划技术路径规划技术是通过机器人当前位置、目标位置、环境信息等多个要素,利用不同的算法进行路径规划,以实现机器人自主导航。

目前,最常见的算法包括A*、Dijkstral等。

2.避障技术避障技术是机器人能够在导航过程中避开障碍物,以实现安全导航。

目前,避障技术主要包括激光雷达避障、红外雷达避障、超声波避障等。

3.路径跟踪技术路径跟踪技术是机器人在导航过程中能够自主跟踪预设路径,以实现目标位置的准确到达。

路径跟踪技术常见的算法有PID算法、遗传算法等。

三菱工业机器人视觉标定的实现 郭方营 电子电气工程学院

摘要:本文介绍了三菱工业机器人视觉标定实现的方法。在工业相机分辨率为640*480像素范围内设置9个标定圆,利用工业机器人2D标定软件获取9个标定点图像坐标和世界坐标,求得投影矩阵,写入机器人控制器,通过调用PVSCAL函数实现相机坐标系与世界坐标系的坐标转换,从而实现工业机器人视觉的标定,基于该方法结合视觉匹配和PLC可以实现工业机器人的运动控制。 关键词:工业机器人 工业相机 视觉标定 坐标变换 1引言 《中国制造2025》和“十三五”发展中,工业机器人的需求逐渐增多,工业机器人要完成搬运、码垛、装配等各种工作都离不开坐标点,对于静态物体抓取、精度要求不高、坐标位置不多的场合,往往采用坐标位置示教的方法,利用示教器获得机器人特定点的位置(X.Y.Z)和姿态(A.B.C)坐标信息,然后按照要求以关节插补、直线插补、圆弧插补等方式完成运动。但在抓取运动的物体时,受外界因素影响,特别是质量轻的物体,位置点会产生偏移,示教的坐标点将不准确,同时随着坐标点数量的增加,示教工作量将会增大。针对固定点坐标示教的缺点,可以利用机器人的视觉控制来弥补,工业机器人的视觉犹如人的“眼睛”,即用工业相机来测出手爪和目标的相对位置,将目标位置的坐标经过转换成世界坐标系,实现“眼睛”看,用爪手抓取的过程,工业机器人的运动轨迹不需要提前示教,提高了编程和生产效率及加工精度。实现视觉控制的一种重要的问题之一就是视觉标定,目前常用的方法有线性标定方法、非线性标定方法、Tsai的经典两步法、张正友的标定方法等[1],以上方法都需要编写坐标变换求解算法,必须具备线性代数的数学基础,难度较大。本文结合三菱工业机器人2D标定软件提供的功能和DALSA工业相机的特点利用9个标定圆,通过调用PVSCAL函数完成坐标转换,实现工业机器人视觉的标定。 2 硬件构成 工业相机固定在六自由度机器人的J5轴上,如图1(见附件)所示,采用蓝色光源作为背景光,采用吸盘式爪手,标定时在抓手中心处安装一个针尖便于示教坐标点。 视觉标定框图如图2(见附件)所示,工业相机置于被测工件上方合适位置,打开相机,获取工件照片,将工件的像素坐标传输给视觉控制器,经过数据处理后,通过串口通信的形式与工业机器人进行交互,工业机器人抓手根据工件的世界坐标抓取工件,完成视觉的标定。 3 视觉标定算法理论

视觉标定是用标定工件的世界坐标(x,y,z)和图像坐标(u,v)来确定工业相机内部的几何和光学特性(内部参数)以及相机在三维世界中的坐标关系(外部参数)[2]。如图3(见附件)所示为视觉坐标系的关系图,工业相机坐标系:O-XcYcZc,(u,v)表示以像素为单位的像素坐标系的坐标,世界坐标系(Ow,Xw,Yw,Zw) 是用于描述相机放置在拍摄环境中的位置和被拍摄工件的位置[3]。 视觉标定的实质就是要通过旋转以及坐标平移实现相机坐标系与世界坐标系的变换,齐次坐标系变换矩阵如公式(1)所示,其中M1为透视投影矩阵,R为旋转矩阵 和T 为平移向量。Zc为未知尺度因子。

(1) (2)

在公式(2)中mij看作未知数,则共有 12个未知数,利用线性代数的知识,将公式(2)展开得到公式(3),只要已知n(n≥6)个标定特征点图像坐标和世界坐标,就可得到其关于12个未知数的超定方程。根据工业相机的要求,本文设置了9个标定点,求取透视投影矩阵的参数。

11121314313233342122232431323334++wwwwwwwwwwww

XmYmZmmuXmuYmuZmumXmYmZmmvXmvYmvZmvm

(3)

4 实验方法

4.1 相机参数 视觉标定前,首先确定工业相机设备参数,本次选用DALSA品牌工业相机,主要参数有IP地址:192.168.0.100;传感器分辨率640*480;触发源:检测触发;检测延时触发:1ms;频闪/输出脉冲:持续时间1ms;偏置 1μs;传感器曝光 5.05ms;

11121314212223243132333411WWWXUmmmmYZcVmmmmZmmmm

亮度20%;对比度 50%。 4.2 标定模板与坐标获取 在40*40的平面上均匀的布置9个标定圆(圆的半径可不做要求),对9个标定圆进行如图4(见附件)所示的编号,将做好的标定圆放在一个平面上做为标定模板,把模板置于工业相机的下方,触发打开相机,让标定模板中的9个标定圆出现在相机640*480的范围内,通过相机软件依次获得9个圆的像素坐标值,如图5(见附件)所示,同时启动工业机器人,移动抓手的尖针依次对准9个标定圆的原点,获得标定圆的世界坐标,将以上数据计入到表4.1中。 表4.1标定点的坐标信息

将表4.1的9个标定点的数据带入公式(3)中,可以求得透视投影矩阵,12个参数如公式(4)所示。 111213142122232431323334

0.05850.2566143.760400.63790.0478925.574300.00080.00022.18681.5900mmmmmmmmmmmm

(4)

4.3软件编程

工业相机首先进行初始化,判断工业相机两个端口的状态,打开串口2 和串口3进行数据的接收和发送,通过5021端口号进行相机触发(该端口号的地址号码有选用的相机决定),获取MX视觉传感器的X [pixel]、MY视觉传感器的Y [pixel]、MT视觉传感器的θ[deg]参数,调用PVSCAL坐标变换函数,实现视觉传感器图像坐标的像素值 (Pixel X, Pixel Y)和机器人世界坐标值 (World X, World Y)转换,完成数据标定后,利用示教器操作机器人,对准确性进行验证,拍照软件程序利用MELFA-BASIC语言编写。

标定点 Robot.X Robot.Y camera.X camera.Y PP1 -34.750 -471.190 376.3 -326.9 PP2 -35.280 -483.160 494.1 -326.9 PP3 -35.330 -494.790 610.6 -333.8 PP4 -45.890 -471.310 382.8 -202.4 PP5 -46.820 -482.380 501.6 -209.2 PP6 -46.890 -493.920 617.6 -216.7 PP7 -58.050 -470.570 389.2 -85.4 PP8 -58.080 -482.100 507.9 -92.8 PP9 -58.090 -493.670 624.4 -99.4 *TakePhoto'拍照 If M_Open(1)<>1 Then Close #1 Open "COM3:" As #1 EndIf Wait M_Open(1)=1 If M_Open(2)<>1 Then Close #2 Open "COM2:" As #2 EndIf Wait M_Open(2)=1 Dly 0.1 Print #1,"gen " '相机触发 port 5021 Input #2,mMR,mMX,mMY,cmMR1$'最后一个是字符,不成功返回"W" Dly 1 Pvs=pvscal(1,MR,mMX,mMY)’坐标变换 Pvs.z=p_curr.z Pvs.FL1=p_curr.FL1 Pvs.FL2=p_curr.FL2 MOV PVS ,50 Pvs.A=p_curr.A‘位置移动 Pvs.B=p_curr.B Pvs.C=p_curr.C

5 实验结果误差分析 表5.1 结果分析

完成程序编写后,将机器人置于自动运行模式,分别测试不同角度的工件(工件的角度用工件上d进行识别)识别情况,完成拍照并获得工件位置坐标后,验证机器人是否能够运动到“d”的位置。 经过标定后的机器人,不需要提前对工件进行坐标示教,能够自动识别到工件的特定位置,但同时发现定位误差精度存在2mm左右的偏差,经过分析得知影响误差的主要原因有工业相机的质量、曝光度、光源以及标定时坐标示教的读数误差等因素,针对以上问题可以通过调整视觉参数、减少读数误差,增加标定点等方法进行改善。 6 结论 本文介绍了DALSA品牌工业相机与工业机器人视觉标定的方法,并与机器人进行了串口通信,实现了视觉标定,基于该标定方法,提高了抓取精度,结合视觉匹配

测试工件 图像坐标(pixel) 世界坐标(mm) 误差分析 A [170,-140] [-13.50,-474.27,395.0] 1.9mm G [390.864,-304.682] [-1.740,-478.860,340.360] 2.15mm 和PLC可以实现工业机器人的运动控制。 参考文献: [1] 刘李鹏,王军宁. 摄像机标定方法综述[J].山西电子技术,2007,37(4):11-12. [2]何晓兰,姜国权,杜尚丰,等.基于平面模板的摄像机标定方法[J].中南大学学报(自然科学版),2007,38(8):1113-1116. [3]张伟华,陈军.CCD摄像机标定[J].传感器与微系统,2009,28(2):107-109. [4]解则晓,辛少辉,李绪勇,等.基于单目视觉的机器人标定方法[J].机械工程学报,2011,47(5):34-37. [5]李磊,谭民.移动机器人的系统设计与视觉导航控制研究[D].中国科学院研究生院,2003,(5):56-60.