中国汽车用塑料的现状和发展方向

- 格式:pdf

- 大小:480.53 KB

- 文档页数:6

2024年PET市场发展现状简介PET(聚对苯二甲酸乙二醇酯)是一种常见的塑料材料,具有透明度高、强度高、轻质等特点,在包装、纺织、汽车等领域有广泛的应用。

本文将介绍当前PET市场的发展现状,分析其主要驱动因素,并展望未来的趋势。

市场规模及增长趋势近年来,全球PET市场规模呈现快速增长的趋势。

根据行业研究数据,2019年全球PET市场规模达到XXX亿美元,在过去5年间的年均增长率为X%。

未来几年,PET市场预计将继续保持稳定增长,主要受到以下因素的推动。

驱动因素1.增长国家经济的拉动:随着新兴经济体的不断崛起,如中国、印度等国家,人口增长和消费能力提升带动了商品需求的增加,进而推动了PET市场的发展。

2.包装行业的需求增长:PET作为一种优良的包装材料,广泛应用于食品、饮料等行业。

随着消费者对高品质包装的需求增加,PET在包装行业的需求也随之增长。

3.可持续发展的倡导:在环保意识增强的背景下,可持续发展成为PET市场发展的重要因素。

PET的可回收性和可再利用性受到越来越多企业和消费者的关注,并成为PET市场的发展动力。

4.技术创新的推动:PET市场的发展离不开技术创新的推动。

近年来,PET材料的改进和创新不断推动市场的发展,包括高强度PET、生物基PET等新型材料的推出。

市场竞争格局全球PET市场具有一定的集中度,少数大型企业占据了市场份额的相当部分。

主要的PET生产企业包括XXX、XXX和XXX等。

由于市场需求的增加,新的企业也不断涌现,加剧了市场的竞争。

持续挑战与机遇虽然PET市场发展前景广阔,但也面临一些挑战。

其中包括原材料价格波动、环保问题和竞争加剧等。

然而,这些挑战也带来了机遇。

例如,提高生产效率和降低成本可以帮助企业在市场竞争中获取更大的优势。

发展趋势展望未来,PET市场有望迎来更大的发展机遇。

以下是未来几年PET市场的发展趋势展望:1.绿色环保:随着消费者环保意识的提高,对可持续发展材料的需求将会增加。

我国塑料制品行业面临的问题及对策(doc 6页)我国塑料制品行业面临的问题及对策近年来,我国塑料制品业发展迅速,整体水平与发达国家的差距正在缩小,但仍面临着原材料价格高位运行、塑料机械整体水平不高、部分企业缺乏自律、部分塑料制品标准滞后等问题。

专家建议应加强企业自主创新、促进节能环保、引导产业集群化发展,以此推动我国塑料制品业快速健康发展。

--塑料制品业发展迅速来广州参加2007中印塑料行业合作与发展高峰论坛的中国塑料加工工业协会会长廖正品,向记者介绍了目前我国塑料制品业发展的特点和趋势。

第一,塑料制品产量快速增长,主要经济指标大幅提升,规模以上企业迅速增加,产业集中度不断提升,产业结构逐渐向规模化、集约化方向发展。

2006年我国塑料工业克服了原料价格居高不下、市场竞争日趋激烈、盲目引进造成部分产品产能严重过剩等不利因素,规模以上企业的总产值、主营业务收入、利税总额和利润总额的增长均超过了20%,其中产量为2801.9万吨,比上年同期增长18.65%;总产值同比增长25%,主营业务收入同比增长23.96%,利润总额增幅达30.36%。

塑料制品业的总产值和出口额目前已分列我国轻工行业的第三位和第五位,成为国民经济的支柱产业之一。

我国塑料工业产业聚集趋势明显,规模以上企业数量增长迅速,产业结构逐渐向规模化、集约化方向调整。

国家统计局的统计显示,目前我国塑料行业有6万多家企业,规模以上企业数量从2000年到2005年年均增长13.5%,2006年达到12860家,比上年增长9.7%。

主营业务收入超过10亿元的企业有38家,超过20亿元的企业有15家,超过30亿元的企业有6家。

据广东省塑料工业协会理事长符岸介绍,2006年广东塑料制品总产量为680万吨,总产值超过1300亿元,均占全国的25%左右,居全国首位。

广东省85%以上的塑料企业和产值都集中在珠三角地区,该地区目前是我国塑料行业最密集的区域。

我国塑料制品业已形成了较为鲜明的地域特色:广东省以塑料管及附件、塑料包装箱及容器、日用塑料制品及其他塑料制品为主;浙江省以塑料薄膜、塑料人造革合成革为主;江苏省以泡沫塑料为主;山东省以农膜、塑料编织品为主;辽宁省以塑料型材为主,其产量均居全国首位。

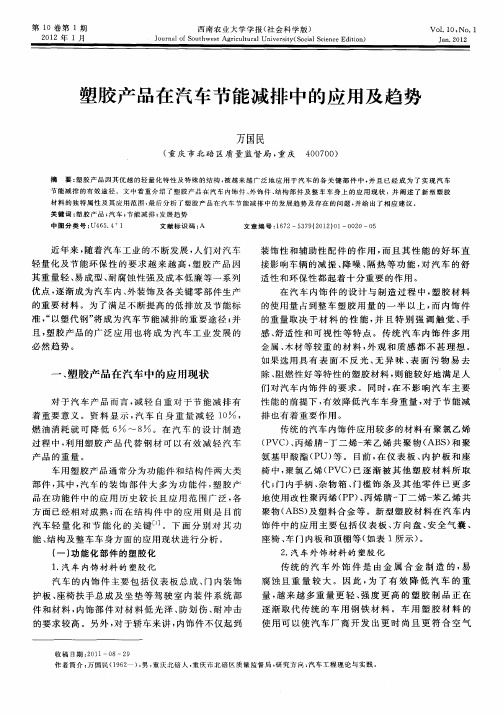

汽车工业助力塑料改性技术的开发和应用肖军摘要:改性塑料行业是我国飞速发展的塑料工业领域重要的方面军,也是在高分子材料加工与应用领域,学术上、技术上、产业上最为活跃,发展前景最为广阔。

汽车行业是改性工程塑料应用的新兴领域,我国汽车消费潜力巨大,它很有发展前景。

针对塑料改性技术将成为行业持续发展的动力,介绍了汽车常见的塑料改性技术,分析了塑料改性技术研发的重点和热点,指出了我国汽车工业的发展将给改性塑料行业带来生机。

关键词:汽车领域塑料改性应用发展改性塑料广泛应用于汽车、家电、农业、建筑、电子电器、轻工及军工等行业领域。

尤其汽车行业是改性工程塑料应用的新兴领域,我国汽车消费潜力巨大,它很有发展前景。

因此,改性塑料的技术进展与应用,是目前塑料行业一个很热门的话题,改性塑料行业是我国飞速发展的塑料工业领域重要的方面军,也是在高分子材料加工与应用领域,学术上、技术上、产业上最为活跃,发展前景最为广阔的领域之一。

一、塑料改性技术将成为行业持续发展的动力塑料改性是指通过物理的、化学的或者物理、化学相结合的方法使塑料材料的性能发生人们预期的变化、或使生产成本降低、或使其某些性能得以改善、或是被赋予全新功能的过程。

改性的过程大多数情况下是在塑料加工企业中的混合、混炼设备中进行的。

以物理方法改性为主的改性手段有填充、共混和增强,在这些改性过程中,往往伴随着多种化学反应,但由于这些化学反应是在聚合物已经形成后进行的,因此可以在产量可控的混合、混炼机组上通过机械加工来加以控制,从而可以在生产合成树脂的大型石油化工企业和生产具体塑料制品的塑料加工企业之间形成一个相对独立的行业,即以生产具有多种用途和特性的中间粒子料为主要产品的专业化队伍。

经过多年的发展,已初步形成以填充母料和各种功能母料、改性塑料专用料为主要产品的新兴行业,为我国塑料工业持续快速的发展做出了突出贡献。

改性塑料广泛应用于汽车、家电、农业、建筑、电子电器等行业领域。

中国改性塑料行业生产情况、应用领域、盈利情况及市场需求空间分析预测一、2019年中国改性塑料生产情况分析改性塑料产品应用市场较为广泛,主要包括,汽车,家电,电子电气,建筑,医疗等诸多行业,随着“以塑代钢”和“汽车轻量化、家电轻薄时尚化”等趋势的影响,“新型城镇化”、“建设美丽中国”等政策的逐步推行,该行业的应用产品将进一步拓展,企业技术升级与创新和产品结构的优化与调整,为该行业带来广阔的发展前景。

据不完全统计,国内80%的再生塑料市场面临环保整顿或取缔的尴尬局面,28个城市共向环保部提供“散乱污”企业数万家。

再生塑料原料涨价成为一种趋势,缺货成了常态。

整个进口废塑料再生造粒产业可能因此前路渺茫,几百万吨的原料缺口需要寻找新的方向。

废塑料作为国内塑料原料供给的重要组成部分,禁止进口将带来塑料原料供给收缩,国内塑料原料生产企业有望受益。

2015-2018年我国改性塑料的产量由1287万吨增长超1700万吨,预计到2019年我国改性塑料的产量将达超1878万吨,同比增长6.52%.2015-2019年中国改性塑料产量及增速对比数据来源:公开资料整理相关报告:发布的《2020-2026年中国改性塑料市场深度评估及未来发展趋势报告》2018年改性养塑料产量TOP省份数据来源:公开资料整理目前我国有上千家企业从事改性塑料生产,但规模企业(产能超过3000吨)的不足300家。

国内改性塑料的主要生产企业包括金发科技、中国鑫达、道恩股份、银禧科技等企业,其中金发科技、中国鑫达改性塑料产量居前。

根据有公布改性塑料产量数据的上市企业年报对比来看,2018年金发科技改性塑料产量遥遥领先于同行企业,2018年改性塑料产量为138.26万吨,同比增长0.82%;中国鑫达改性塑料销量为44.34万吨;银禧科技改性塑料产量为15.68万吨,同比下降7.00%;国恩股份改性塑料产量为15.65万吨。

2018年部分上市企业改性塑料销量情况数据来源:公开资料整理改性塑料的下游应用领域主要包括家电、汽车、办公设备、电子电气和电动工具等,其中家电和汽车领域为主要应用领域,分别占37%和23%,随着国家对“以塑代钢”、“以塑代木”政策的不断推进,改性塑料性能不断增强改善,未来改性塑料的下游需求领域将更加广泛。

塑料化工产业调查报告范文一、引言塑料化工产业是指以石油、天然气、煤炭等化工原料为基础,通过化学合成或物理加工等方法,生产各种塑料制品的产业。

塑料化工产业的发展与现代工业密切相关,广泛应用于包装、建筑、电子、汽车等多个领域。

本报告旨在调查塑料化工产业的发展现状、面临的挑战以及未来的发展趋势。

二、发展现状1.市场规模:塑料化工产业在全球范围内市场规模巨大,年销售额逾万亿美元。

中国是全球最大的塑料化工生产国家,其市场规模占据全球的三分之一左右。

2.产业链延伸:塑料化工产业的发展促进了相关产业链的延伸。

从原料供应到中间产品加工再到最终产品制造,形成了完整的产业链。

塑料机械、塑料模具、塑料周边设备等产业迅速发展。

3.技术创新:塑料化工产业在材料研发、生产工艺等方面进行了持续的技术创新。

推出了各种具有特殊性能和多功能的新型塑料材料,提高了产品的品质和使用效能。

4.环保压力:塑料垃圾污染等环保问题日益凸显,对塑料化工产业提出了更高的要求。

政府加强了环保法规的制定和执行,促使企业加大对环保设备和工艺的投入。

三、面临的挑战1.原材料价格波动:塑料化工产业的原材料主要来自石化产品,其价格受到国际市场和地缘政治等因素的影响,价格波动较大。

企业需加强对原材料市场的研究和掌握,做好价格风险管理。

2.环保压力加大:塑料化工产业的发展不可避免地产生大量废水、废气和固废等环境污染。

政府对环保要求的提高和制度的加强,给企业增加了环保投入的压力。

3.技术竞争增强:随着全球塑料化工产业的竞争加剧,技术创新成为提升企业竞争力的关键。

重视技术研发和引进,加强与高等院校、科研机构的合作成为企业发展的必要手段。

四、未来发展趋势1.绿色制造:塑料化工产业将逐步向绿色制造方向发展,加强环境保护和资源节约。

推广绿色材料、低碳工艺和循环利用技术,减少环境污染。

2.产业升级:通过技术创新、工艺改进等手段,提高产品的附加值。

发展高性能塑料、功能复合材料等新兴产品,满足市场需求,推动产业向高端迈进。

2005(中国塑料》论坛暨塑料注塑新技术国际研讨会中国汽车用塑料的现状和发展方向王向东(轻工业塑料加工应用研究所《中国塑料》杂志社,北京100037)摘要:分析了我国汽车内饰用塑料制品、外装用塑料制品、发动机周边用塑料制品以及底盘塑料制品的发展现状与方向。并对我国汽车用塑料生产企业的现状与市场进行分析。提出了加入WTO后我国汽车塑料零部件制造行业的应对措施。关键词:汽车用塑料;现状;市场

随着中国汽车工业的发展,中国汽车用塑料的发第二阶段是20世纪70年代末开始的汽车内饰软

展过程经历了3个阶段。化,即利用PUR软泡沫、PVC革和PVC薄膜制造汽车

第一个阶段是20世纪60年代到70年代末,为满座椅、仪表板、顶棚、地垫、门内板等。

足中吨位货车的生产,用热固性树脂制造电器绝缘件第三阶段从20世纪90年代末开始,随着汽车工

和转向盘等零件。由于当时中国石油化学工业还未发业的发展,汽车用塑料开始全面发展。中国石油化学

展,因此也只能利用POM和PA研究开发钢板弹簧衬工业的迅猛发展和材料国产化的进程,使中国汽车上套、半轴齿轮垫片、横拉杆球头碗等小型结构件,并实塑料的用量步入20世纪90年代世界的发展水平。目

际上得到了应用。前中国汽车塑料的应用状况如表1所示。

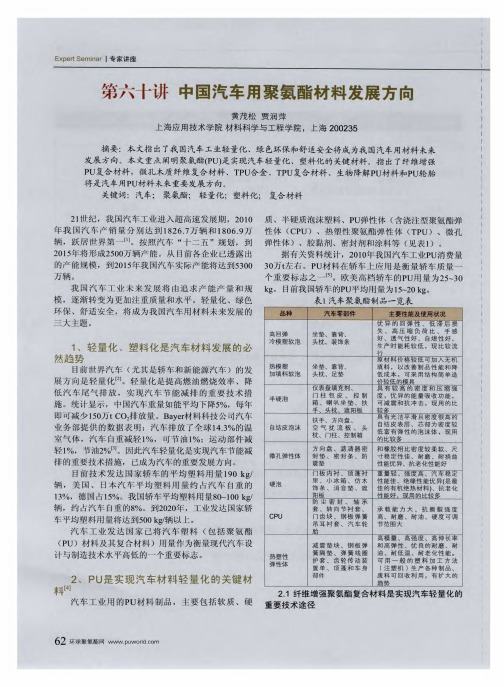

表1中国9种汽车塑料用状况妇/辆

塑料南京ⅣB[]。一汽CAl41二汽EQl53济南SIEYR仿五十铃BJl36仿五十铃目1041上海SANTANA广州标致天津夏利总重

ABS一2.402.070.775.296.0610.6

10.43.2840.8

P^nIA—

PE一不饱和聚酯60.6SMC17.5PF30.OPP10.6PU—PVC—PpO—PA—PS—pDM一复合材料一Pgr—AAS—PC—PⅡ;E—EV,A一其他一总零件效230总量123.5一一一0.830.020.92一一3.152.281.023.731.578.7612.70.64一一一一一一一一一2.541.258.335.91一O.92—0.825.40.09一一一一一13325.416.91.135.280.430.15O.20O.750.010.120919.31.22O.639.5732.51.28O.09O.511447.54O.9313.95.125.162.230.062.6466439.866.04.943.9O.220.040.467823.21O.7818.815.511.8O.342.901.770.830.181.5023174.556.5512.58.02.08.20.500.24861.04—5.O19.67.0l2.98一O.0l—O.01一O.020.07--●-●-一3638.61.7733.8

60.617.540.584.264.175.52.3416.21.772.55.40.1lO.271.130.510.564.141909452.99

目前中国平均每辆汽车用塑料约占全车重量的7%~9%左右。汽车用塑料随着汽车产量的增加而逐年增加。2000年中国汽车对塑料的需求量达到203.8kt,其中PP约为51.6kt;PE约为18.8kt;PU约为37.9kt;PVC约为20.8kt;ABS约为24.8kt;Nylon约为10.9kt;POM约为2.4kt;玻璃纤维约为

16.9kt;其他约为19.7kt。预计2010年中国汽车对

塑料的需求将达500.7kt,其中PP约为123.3kt;PE

约为54.5kt;PU约为113.6kt;PVC约为49.4kt;

ABS约为59.8kt;Nylon约为25kt;POM约为6kt;玻中国汽车用塑料的现状和发展方向璃纤维约为37.4kt;其他约为19.7kt。

1汽车用塑料制品的现状与发展方向

1.1汽车内饰用塑料制品的现状与发展方向汽车内饰塑料制品有仪表板、座椅、顶棚、门内板、扶手、地毯、行李箱内衬、发动机罩盖内衬以及各种吸音、降噪用的毛毡垫等。汽车内饰典型制品的材料发展现状与方向归纳起来如下:(1)仪表板目前汽车上使用的仪表板可分为硬质仪表板和软质仪表板。硬质仪表板一般使用在轻、小型货车上,一次注射成型。这种仪表板尺寸很大而且没有蒙皮,表面质量要求非常高,同时要求高温耐热、刚性,因此与其他内饰制品不同,尽管牺牲了材料流动性,仍需多点注入口。采用多点注入口容易产生熔解痕和流痕,多数场合其制品表面需要涂装。材料可用改性PPO、ABS树脂、填充PP。ABS树脂的耐热性、窗玻璃模糊性、玻璃上的倒影等问题有待解决,填充PP需要改善制品表面的缩孔和窗玻璃模糊性。最近发展的气体辅助注射成型法,采用一点注入口也能够克服表面缩孔的形成和熔解痕的发生,同时提高制品的刚度。软质仪表板由表皮、骨架、缓冲材料等3部分构成。一般档次的轿车来用PVC懈片材真空吸塑成型仪表板表皮,如一汽捷达、上海桑塔纳轿车;中高档轿车上采用粉末PVC搪塑成型仪表板表皮,如一汽奥迪、红旗轿车。骨架材料有铁板(如奥迪和红旗),有硬纸板(如捷达和桑塔纳),也有ABS、AS/CF、改性PP等。为了便于回收利用,目前中国正在发展热塑性聚烯烃表皮(TPO)、改性聚丙烯骨架、聚丙烯发泡材料构成的仪表板。如捷达轿车的仪表板表皮正在进行TPO材料的试验工作。随着轿车上安全气囊的安装,软质仪表板已失去其安全性的要求,因此只要外观质量得到解决,采用低成本的硬质仪表板完全可行。目前国外较好的车种仪表板多采用高档次的塑料合金如ABS/t)C制备,这种材料具有高的冲击韧性(是PVC/ABS的3倍以上)和优良的力学性能。(2)门内板门内板的构造基本上类似于仪表板,由骨架、发泡材料和表皮构成。以红旗轿车和奥迪轿车为例,门内板的骨架部分由ABS材料注射成型,再把衬有PU发泡材料的针织涤纶表皮以真空成型的方法层压在骨架上成为一体。最近开发成功低压注射一压缩成型方法,是把表皮材料放在还没有凝固的聚丙烯毛坯(低压注射)上,经过压缩层压成为门内板,表皮材料为衬有PP软泡沫层的TPO。这种门内板非常容易回收利用。中低档轿车的门内板可采用木粉改性PP板或废纤维压板表面复合纺织品的简单结构,即没有发泡的缓冲材料。有些货车上甚至使用直接贴一层PVC人造革的门内板。(3)座椅座椅上的高分子材料有表皮、缓冲垫和骨架。表

皮材料可选择PVC人造革、各种化纤纺织品、真皮和人工皮、真丝和毛织品,根据汽车档次和顾客的需要决

定。从纺织原料来看,日本车多选用涤纶纤维,美国为尼龙纤维,欧洲以涤纶、尼龙、丙烯睛纤维为主,这与各国的气候条件有关。将来的发展方向是带有多功能性的复合纤维纺织品。座椅的缓冲材料为模压发泡的软质高弹性PU,其地位暂时还没有其他发泡材料所能代替。软质PU发泡材料可用热硫化法和冷硫化法生产,但从设备投资和材料性能方面考虑,目前座椅缓冲垫多数采用冷硫化法生产。考虑到座椅的舒适性,缓冲垫的密度可以改变,如奥迪A6。(4)顶棚车内顶棚是在内饰制品中材料品种和花样最多的一种复合层压制品。作用是除装饰功能之外,还起着隔热、隔音、吸音等特殊作用。顶棚的种类可分为成型

顶棚(把成型的顶棚用镶嵌黏结的方法固定)、粘贴顶棚(带表皮的泡沫垫直接粘贴到车顶内部)和吊装顶棚。其中成型顶棚占70%以上,货车驾驶室和面包车顶棚常作用粘贴型。。成型顶棚由基材和表皮构成。基材要求轻量、高刚性、尺寸稳定、易成型等特点,为此一般使用“热塑性”PU发泡片材、PP发泡片材、玻璃纤维、瓦楞纸、蜂巢状塑料带等。表皮材料可用织物、无纺布、TPO、PVC等。中国轿车顶棚一般使用“热塑性”PU发泡片材、玻璃纤维、无纺涤纶布材料层压成型。目前的轿车顶棚材料难于回收利用,只能粉碎成粉末埋入地下。因此可以考虑采用PP瓦楞板+PP发泡片材+TPO层压成一体的顶棚。货车上可采用GMT片材冲压成型后表面植绒的顶棚。未来发展发泡倍率更大,表皮和发泡同时成型的加工方法应当成为主流。(5)其他吸音材料为了提高汽车的舒适性,要求降低噪音,为此把消2005《中国塑料》论坛暨塑料注塑新技术国际研讨会声材料埋到部件的衬里中,如仪表板、地毯、发动机盖板、行李箱等。消声材料有废毛毡、发泡PU、玻璃纤维、纸板等。将来应尽量使用废纤维、废PU、PET饮料瓶再生材料等。1.2汽车外装塑料制品的发展现状与方向为了轻量化和节能,外装制品也逐渐开始使用热塑性塑料制品。目前汽车上采用的塑料外装制品主要包括:前、后保险杠、挡泥板、侧防撞条、发动机罩盖、门立柱盖、后导流板、门把手、散热器隔栅、窗玻璃、前大灯等。(1)保险杠目前车上使用的塑料保险杠大体上分为两大类,即RIM法成型的热固性PUR和弹性体改性聚丙烯。中国汽车用塑料保险杠几乎全部采用弹性体共混改性PP材料,其材料基本上实现了国产化,但改性用的弹性体全部依赖进口。根据不同车型的要求,某些车型的塑料保险杠表面还需要喷漆,如捷达王、新捷达、别克等车的保险杠进行表面喷漆,而桑塔纳和奥迪等车就直接采用注射成型的黑色产品。保险杠表IH『喷漆处理增加制品制造成本近1倍,而且非常不利于材料回收利用。喷过漆的保险杠回收再生的材料耐寒性和伸长率下降很大,不能再用于制造保险杠,而没有喷漆的保险杠使用4~5a后回收再生的材料仍然可用于制造保险杠,因此发展材料本身带有颜色的彩色热塑性弹性体是可行的。但其表面粗糙度和颜色匹配性很难解决。另外,反应改性热塑性弹性体较共混改性在材料性能和成本方面更具有竞争力。迄今为止,中国没有一辆乘用车的保险杠与车身为同一种颜色,保险杠全是黑色的。目前国际上的汽车保险杠采用EPDM改性PP或PC/PBT合金制成,用此材料制成的保险杠,车身和保险杠一次涂装,保险杠与车身同一颜色,称其为彩色保险杠。(2)散热器格栅(水箱面罩)格栅是较早实现塑料化的零件之一。格栅是为了冷却发动机而设置的开口部件,位于车体最显眼的地方,是表现一个车风格的重要零。因此人们非常重视格栅的形状设计和材料选择。目前轿车上一般采用ABS或ABs仳注射成型、表面电镀或涂装的格栅,如红旗轿车的格栅是ABS/PC表面喷漆。耐候性较好的ASA材料,注射成型后其制品表面可以不涂装,但其表面不如涂装的产品。表面没有涂装的格栅成本可降低50%,因此广泛用于中低档轿车上。最近出现的聚酯弹性体表面溅射金属铬的格栅倍受欢迎。国外目前多采用MPPO或改性的POM制备。(3)侧防撞条一般轿车上原来大都使用金属芯材+PVC的防撞条,高档车上采用RIM法成型的PUR,如红旗轿车目前使用的侧防撞条材料是RIMPⅥ王。考虑到材料回收利用和轻量化,侧防撞条材料应提倡使用改性PP或TPO。捷达轿车的防撞条目前采用的是改性PP材料。(4)后导流板后导流板要求轻量、高刚性、设计新颖,为此可采用SMC、MPPO等材料。中空成型(ABS、PP材料)的导流板成本较低,表面容易涂装,目前发展得很快。(5)灯类前大灯。考虑到大灯玻璃的透明性、耐热性、耐冲击性以及其成型性,多数车采用表面涂覆硬膜的PC,