机床静刚度测试系统的开发

- 格式:doc

- 大小:1.58 MB

- 文档页数:27

机床主轴系统静刚度分析及实验研究寸花英;袁胜万;崔岗卫;李江艳【期刊名称】《机床与液压》【年(卷),期】2015(43)1【摘要】In order to study the characteristics of static stiffness of the machine spindle system, a spindle⁃bearing system model of ahigh⁃performance machining center was established, which including the spindle rotor and the bearing. The components model of spindle system was built by the finite element method ( FEM) , composed with thequasi⁃static model of the ball bearing, the finite ele⁃ment model of the spindle system was obtained, and the static stiffness of the spindle system was obtained through calculating. The test experiment of static stiffness was carried out to verify the correctness of the theoretical calculation results. The results show that the the⁃oretical calculations and the experimental results are corresponding quite well, so the accuracy of the FEM is proved. Besides, due to the damping effect and friction function inside spindle system, the unloading static stiffness is greater than the loading static stiffness. At the same time, certain amount of nonlinearity of axial static stiffness is existed.%为研究机床主轴系统静刚度特性,建立一种高性能加工中心主轴-轴承系统模型,该模型包括主轴转子和轴承。

机械系统的静态与动态刚度分析在机械设计领域中,静态与动态刚度分析是非常重要的工作,它可以帮助工程师评估机械系统在不同工况下的刚度表现并进行优化。

本文将简要介绍机械系统的静态与动态刚度分析的概念、方法和应用。

1. 静态刚度分析静态刚度分析是指机械系统在静止工况下,受到外力作用时的刚度表现。

在进行静态刚度分析时,需要考虑系统的刚性、弹性和弯曲等因素。

一般情况下,静态刚度可以通过计算机辅助设计(CAD)软件进行仿真,或者通过实验测试得到。

静态刚度分析有助于工程师进行结构优化。

通过分析机械系统的刚度,可以确定系统的强度和刚性是否满足设计要求,以及是否存在应力过大或变形过大的问题。

如果系统刚度不足,可能会导致机械设备在工作过程中出现振动、共振或破坏等问题,从而影响系统的性能和寿命。

2. 动态刚度分析动态刚度分析是指机械系统在运动工况下,受到外力作用时的刚度表现。

与静态刚度分析相比,动态刚度分析需要考虑机械系统的惯量、阻尼以及自振频率等因素。

动态刚度分析可以帮助工程师评估机械系统的振动特性。

通过分析系统的自振频率和振动模态,可以确定可能出现的共振现象,并采取相应的措施进行避免或抑制。

此外,动态刚度分析还可以用于预测机械系统在工作过程中的振动幅值和共振频率,从而提前评估并解决振动相关的问题。

3. 刚度优化在机械系统设计中,静态与动态刚度分析可用于刚度优化。

刚度优化旨在提高机械系统的刚度,以满足设计要求并改善系统的性能。

优化方法一般包括结构改造、材料选择和加工工艺优化等。

在进行刚度优化时,需要权衡刚性和重量之间的关系。

增加结构刚度通常需要增加材料的厚度、强度或数量,从而增加系统的重量。

因此,刚度优化需要综合考虑机械系统的性能要求和重量限制,并进行合理的权衡。

4. 应用实例静态与动态刚度分析在实际应用中具有广泛的应用。

例如,汽车工程师可以使用刚度分析来评估汽车底盘的刚度表现,在遇到减震问题时进行改进。

此外,航空航天工程师可以使用刚度分析来评估飞机结构在起飞、飞行和降落等工况下的刚度表现,确保飞机的结构稳定性和安全性。

数控机床运动精度测试技术及装置研究的开题报告一、选题背景数控机床作为现代制造业中的关键装备,其运动精度直接影响到加工件的质量和生产效率。

因此,对数控机床运动精度进行准确稳定的测试和评估至关重要。

本课题旨在研究数控机床运动精度测试技术及装置,提高数控机床的加工精度和生产效率。

二、研究目的及意义本研究旨在探究数控机床运动精度测试技术及装置,建立合理可行的测试方法和装置,验证测试结果的可靠性和准确性,为提高数控机床的加工精度和生产效率提供技术支持。

三、研究内容和方法1. 研究数控机床运动精度测试方法:探索数控机床运动精度测试的原理和方法,包括测量点的选择、测量方法的设计、测试数据的处理等。

2. 研究数控机床运动精度测试装置:设计适用于数控机床运动精度测试的装置,包括传感器、数据采集系统、计算机分析软件等。

3. 实验验证与分析:通过对实验装置的使用和运行,验证测试结果的可靠性和准确性,分析测试结果与机床本身的设计参数的关系,为提高数控机床的加工精度和生产效率提供依据。

四、预期成果1. 建立适用于数控机床运动精度测试的方法和装置。

2. 验证测试结果的可靠性和准确性,分析测试结果与机床本身的设计参数的关系。

3. 提高数控机床的加工精度和生产效率,为生产实践提供技术支持。

五、研究计划及进度1. 确定研究方案及任务分配,制定进度计划:2021年11月-2022年1月。

2. 研究数控机床运动精度测试方法:2022年2月-2022年4月。

3. 设计数控机床运动精度测试装置:2022年5月-2022年7月。

4. 实验验证与分析:2022年8月-2022年11月。

5. 撰写论文和论文答辩准备:2022年12月-2023年3月。

六、参考文献1. 刘腾腾,解应珍,黄亚明. 数控机床运动精度测试技术综述[J]. 现代制造工程, 2018, 17(1): 73-77.2. 刘智红,王明. 数控机床零件加工误差控制研究[J]. 机电工程技术, 2019, (4): 1-4.3. 赵秀林,李明. 数控机床加工精度分析及提高方法研究[J]. 机电一体化, 2020, (21): 45-47.。

白车身及四门两盖静态刚度测试系统设计白车身及四门两盖静态刚度测试系统是用于汽车生产线的质量控制设备之一。

本文将会介绍一个设计该系统的方案。

方案一:定位激光仪系统设计该方案主要是基于激光测量技术,并且利用独立的定位激光器为参考载体,通过车身上测量传感器采集的位置来分析车身四门两盖的静态刚度。

该系统设计需要5个定位激光器来完成对车身和门盖的扫描,并使用测量传感器对车身的高度、宽度及长度进行测量。

同时,传感器在车身上的位置也需要准确的识别,可以通过高精度反射标记来标示。

为了处理测量结果,该系统的数据处理单元需要包括高性能计算机、测量数据软件,以及连续自动化控制器(PLC)等组成部分。

数据处理单元可将4门、两盖以及车身各个自由度的刚度数值进行分析,并可以生成报告以及相关数据图表。

方案二:车架式测试系统设计该方案主要是基于车架式测试,利用单元测试样车在车架上进行翘曲及扭转的测试。

该测试方案使用4个分别对应车辆四个车轮的负载单元,同时还有2个用于测试门的推拉力测力传感器,和2个用于测试前后盖板的传感器。

为了处理测量结果,测试系统的数据处理单元需要包括高性能计算机、测量数据软件,以及连续自动化控制器(PLC)等组成部分。

数据处理单元可将4门、两盖以及车身各个自由度的刚度数值进行分析,并可以生成报告以及相关数据图表。

尽管两个方案的硬件有所不同,但都需要适当的人员培训和维护来确保系统的正常运行。

此外,这些系统也需要完善的安全保护措施,确保测试人员的安全以及车辆的完好无损。

总之,白车身及四门两盖静态刚度测试系统是汽车关键技术之一,它对于保证汽车产品质量具有至关重要的意义。

通过本文提供的两个方案,生产厂家可以结合实际情况,选择合适的技术方案,以达到准确、高效、安全的测试目的。

除了硬件设计以外,白车身及四门两盖静态刚度测试系统的软件也是至关重要的,其需要能够对接相应的硬件设备,并能够准确、高效地采集和处理数据。

同时,软件还需要具备易于操作的特点,以便测试人员能够快速掌握使用方法。

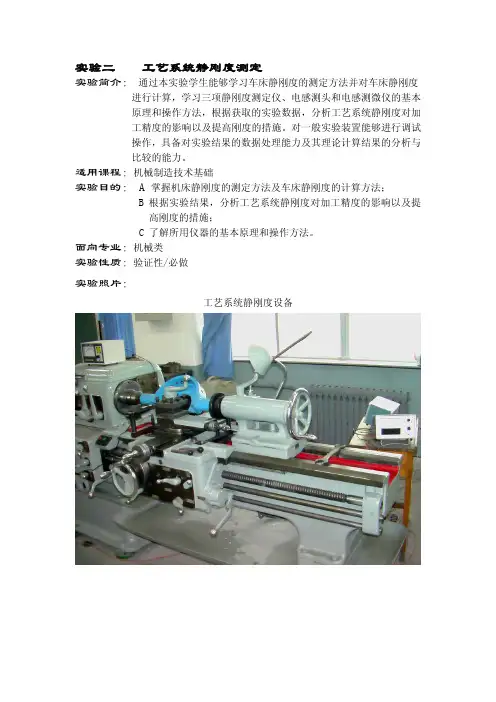

实验二 工艺系统静刚度测定

实验简介:通过本实验学生能够学习车床静刚度的测定方法并对车床静刚度 进行计算,学习三项静刚度测定仪、电感测头和电感测微仪的基本

原理和操作方法,根据获取的实验数据,分析工艺系统静刚度对加

工精度的影响以及提高刚度的措施。

对一般实验装置能够进行调试

操作,具备对实验结果的数据处理能力及其理论计算结果的分析与

比较的能力。

适用课程:机械制造技术基础

实验目的: A 掌握机床静刚度的测定方法及车床静刚度的计算方法;

B 根据实验结果,分析工艺系统静刚度对加工精度的影响以及提

高刚度的措施;

C 了解所用仪器的基本原理和操作方法。

面向专业:机械类

实验性质:验证性/必做

实验照片:

工艺系统静刚度设备。

MGK7350数控高精度卧轴圆台平面磨床静刚度分析的开题报告开题报告论文题目: MGK7350数控高精度卧轴圆台平面磨床静刚度分析一、问题具体阐述MGK7350数控高精度卧轴圆台平面磨床是一种精度较高的加工设备,其主要用于对圆台平面进行高精度的加工。

然而,在进行加工的过程中,若床身静刚度不足,则会对加工精度和工件表面质量造成影响,甚至导致整个加工过程无法顺利进行。

因此,对MGK7350数控高精度卧轴圆台平面磨床的静刚度进行分析具有重要的理论研究与实际应用价值。

二、问题分析与研究目标2.1 问题分析MGK7350数控高精度卧轴圆台平面磨床的床身静刚度主要包括机床基础、机床的支撑结构以及轴承等因素。

因此,需要对MGK7350数控高精度卧轴圆台平面磨床的结构进行深入分析,以找到可能存在的静刚度薄弱环节,同时找到提高静刚度的措施和方法。

2.2 研究目标和意义本文旨在研究MGK7350数控高精度卧轴圆台平面磨床的床身静刚度问题,并针对其存在的问题,提出相应的解决方法。

该研究对于提高MGK7350数控高精度卧轴圆台平面磨床的加工精度和工件表面质量有着重要的意义。

三、研究方法和步骤3.1 研究方法本文采用了理论分析与数值分析相结合的方法,分别从床身结构和支撑结构两个方面对MGK7350数控高精度卧轴圆台平面磨床的静刚度进行分析,并对其进行了仿真计算以验证理论分析的有效性。

3.2 研究步骤本研究主要分为以下几个步骤:(1)对MGK7350数控高精度卧轴圆台平面磨床的床身结构进行静刚度理论分析,找出可能存在的静刚度薄弱点,提出针对性的优化方案。

(2)对MGK7350数控高精度卧轴圆台平面磨床的支撑结构进行理论分析,并进行静刚度仿真计算,根据仿真结果找出可能存在的问题,并提出针对性的优化方案。

(3)依据优化方案进行仿真计算,并与原设计方案进行比较,验证优化方案的有效性。

(4)对比实验验证仿真计算所得结果,确定MGK7350数控高精度卧轴圆台平面磨床的静刚度优化方案。

基于LABVIEW的主轴静刚度检测系统

段铁群;宋微;王霞

【期刊名称】《黑龙江科技学院学报》

【年(卷),期】2009(019)005

【摘要】为准确掌握理想工况下机床承受的最大载荷,依据静刚度计算原理建立了主轴组件的静刚度数学模型,采用LABVIEW开发了主轴静刚度检测系统.以

CA6140型机床主轴为检测体,通过施加不同载荷获得了主轴组件的位移.结果表明:主轴组件在外载荷作用下发生弹性变形,载荷增加,主轴变形量也增大.外载荷达到5 000 N时,主轴组件的静刚度达到最小,主轴变形最大.当外载荷大于5 000 N时,主轴组件的静刚度不再增加,开始出现振荡.若继续增大载荷,主轴达到强度极限后会发生断裂.该检测方法直观、准确、可靠.

【总页数】4页(P365-368)

【作者】段铁群;宋微;王霞

【作者单位】哈尔滨理工大学,机械动力工程学院,哈尔滨,150080;哈尔滨理工大学,机械动力工程学院,哈尔滨,150080;哈尔滨理工大学,机械动力工程学院,哈尔

滨,150080

【正文语种】中文

【中图分类】TP206.1

【相关文献】

1.TMS320C5402在铣削加工中心主轴静刚度检测系统中的应用 [J], 谢黎明;郑威;杨娟

2.基于LabVIEW的机床静刚度测量系统及实验研究 [J], 孙宗鑫;于艳

3.基于螺栓结合的数控车削中心主轴箱静刚度研究 [J], 惠烨;李艳

4.结构参数对机床主轴静刚度影响规律的分析 [J], 黄强; 邓萌

5.基于LabVIEW平台的生产法测量车床静刚度实验系统 [J], 王继伟;王家胜;吕宝君;白青实;李新成

因版权原因,仅展示原文概要,查看原文内容请购买。

word文档 可编辑 第一章 前言

1.1静刚度测试的研究现状 在外力的作用下,材料、构件或结构抵抗外力变形的能力,我们称之为刚度。材料刚度的衡量方式是产生单位变形时所需的外力值大小。材料的刚度取决于材料本身的弹性模量E和剪切模量G。而结构的刚度是与其所组成的材料的刚度大小以及结构的几何形状和边界条件还有结构所受的外力的作用形式有关[1]。 静刚度测量对工艺系统和制造业有着绝对的重要性,因此对于静刚度测试系统的研究从来没有间断过。国内传统的测试方法是在机床上安装了加载装置后,再在床头, 床尾, 床身和加力装置上安装千分表。在实验时,通过加力装置模拟刀具对车床施加切削力, 再通过千分表, 读出刀架、床头、床尾的变形量。再通过实验前的标定, 就可以手工计算出刚度值。传统方法中用的千分表测量, 是机械式的, 接触式的, 在测试过程中, 千分表的反应灵敏度不高, 经常性的出现滞后现象, 因此测量的数据偏差非常大, 而且需要手工计算静刚度值和手工绘制曲线, 测量方法很落后, 不适应现代科学发展要求。因此计算机控制的自动测控系统随之产生。关于机床静刚度的自动测量系统,曾经有人研制过一种以单片机为核心的机床静刚度测试系统。此测试系统只能通过LED动态的显示刚度值。实验完毕后,再用微型打印机输出刚度曲线。这个测试系统的适时性差,不够直观。

1.2测试系统的研究现状 测试技术是测量和试验技术的总称。随着现代生产的发展和工程科学研究对测试及其相关技术的更大的需求,推动了测试技术更加迅猛的发展,而迅速发展的现代物理学,信息科学,计算机科学,电子科学等为测试技术提供了知识和技术支持,从而促使测试技术得到极大的发展和应用[2]。 20世纪80年代,计算机技术、大规模集成电路技术和通信技术飞速发展。计算机技术与传感器技术、通信技术相互结合,测试技术与计算机技术的关系发生了根本性的变化,计算机已成为现代测试和测量系统的基础。微处理器成为了测试系统的核心。各仪器之间通过适当的接口用各种总线相连,以实现自动测试。微处理器通过软件控制数据采集,多仪器组成的测试系统正常运转,并对采集的数据进行处理,最后将处理的结果存储或打印、显示输出。 随着微电子技术的不断发展,超大规模集成电路芯片(单片机)的发明,出现了智能化测量控制系统。即以单片机为主体将计算机技术与测量控制技术结合配以相关元器件组成的智能仪器。 word文档 可编辑 1.3机床静刚度测试系统开发的目的和意义 随着科学技术的不断发展,工业机床向高精度和自动化方向发展,机床的刚度已然成为了提高加工精度和加工稳定性的重要因素。一台机床的刚度数值能客观的反映机床设计、工艺和装配质量的优劣,同时也影响到零件的加工质量。很多优秀的技术工人在加工过程中,常常为高精度产品不能达到准确的精度而头疼不已,而提高加工精度往往又要耗费大量时间,影响加工效率。 机床静刚度测试系统的开发目的是分析机床受力变形对加工精度和生产效率的影响。机床的刚度反映了机床结构抵抗变形的能力,是衡量机床性能的重要依据。通过此次研究设计开发,不仅掌握有关刚度理论知识,而且这次的机械设计制造是光、机、电、自动控制等多学科融合的一体化系统工程,能够锻炼分析问题和解决问题能力,为以后在实际工作中的设计开发打下扎实的基础。总之,此次静刚度测试系统的开发课题有着重要的作用和积极的意义。 本次方案设计汲取了传统刚度测试方法的优点,在机械制造的基础上结合现今比较先进的传感技术、自动控制技术和微机测试技术,以VB软件设计编辑出数据交流平台,对机床静刚度测试系统进行了深入研究,设计开发出更为高效、高精度的自动化测试系统。 word文档 可编辑 第二章 总体方案设计 基本了解测试系统所需要的一些功能并且分析。机电一体化系统应有机械本体,动力单元,传感检测单元,执行驱动单元,控制与信息处理单元以及接口[3]。通过数学模型,简要的分析静刚度测试的一些理论知识。初步设计测试系统的软件部分和硬件部分,掌握大致框架。

2.1测试系统功能 (1).通过合理的硬件安装,能够采集到误差较小的数据并能适时生成曲线; (2).通过VB软件设计出友好人机界面,并能实现手动加载和自动加载两种模式下,对机床静刚度自动适时测量。 (3).通过数据报表实现对历史数据库查询、比对并生成曲线和打印; (4).测试系统软件应有必要的详细的注释,对于快速、简便的理解程序有着重要的帮助。

2.2测试系统设计基本原理 只有选择灵敏度高的传感器和平稳均匀的加载装置进行加载,才能精确测量力和位移的大小,。对此在设计实验中选择了电阻应变片式压力传感器和电涡流位移传感器进行测量,测出信号分别通过仪表放大器和DGB-5A电感测微仪进行信号处理,均匀加载装置选择了110BYG404型步进电机。 位移和压力传感器输出的模拟信号通过A/D转换,输出数字信号。由于测到的输出信号较小,必须要进行功率放大,而功放源为经过电源板降压、稳压、滤波处理的三相交流电,此时输出的信号带动步进电机进行工作,即步进电机在数字信号的控制下对刚性装置进行均匀加载和均匀卸载,此时刀架、头架、尾架位移随着力的均匀变化而发生均匀变化。由力与刀架和力与头架、尾架位移比值分别得出刀架、头架和尾架的刚度[4]。

2.3数学模型 在切削力的作用下,工艺系统将在各个受力方向产生相应的弯曲变形,影响最大的是误差敏感方向,所以工艺系统刚度是指切削力在加工表面法向的分力Fy 与Fx 、Fz 同时作用下产生的沿法向的变形之间的值: K系统=Fy/Y系统 (2-1) 它反映工艺系统抵抗引起其变形的外力的能力。 同理,机床的静刚度是指工艺系统在静态条件也就是静载荷下抵抗变形的能力: word文档 可编辑

K系统=F法/Y法综 (2-2) 在零件的加工过程中,工艺系统各部分在切削力作用下将在各个受力方向产生相应的变形。从对零件加工精度的影响程度来看,以加工表面法线方向的变形影响最大。将工艺系统刚度K系定义为零件加工表面法向分力F系与在该力作用下,刀具在此方向上相对工件的变形位移量y法之间的比值,即: K系=F法/y法 (2-3) 在试验台的坐标系中,我们定义工件所受的刀具的切削力为P,可以将切削力P分解,从而得到工件所受的各个方向的分力为: Px = Psinα, Py= Pcosα·sinβ, Pz = Pcosα·cosβ (2-4) X—轴向, Y—径向, Z—垂直于XY方向 在进行机床静刚度检测时,机床前部顶尖和尾部顶尖的中间部分都是加载装置载荷的主要作用点,而此时在机床的床头、刀架、尾架的力是作用力P在Y方向上的分力Py ,分别为1/ 2 Py 、Py 、1/ 2 Py ,机床的床头、刀架、尾架在各自作用力下的变形分别为y床头、y刀架、y尾架,刚度分别为:

床头床头床头床头床头yPyPK21 (2-5)

刀架刀架刀架刀架yPyPKy (2-6) 尾架尾架尾架尾架尾架yPyPK21 (2-7) 由此得出机床总的静刚度: K=1/[1/刀架K+1/4(1/尾架K+1/头架K)] (2-8)

2.4测试装置机械结构 在实验过程中,我们需要运用步进电机进行加载。加载过程中,我们通过计算机命令,发出电机加载信号,来控制步进电机运行,并且按某一速度转动,从而顺利的带动螺杆运动,实现螺杆转矩转变为轴向力,作用在了显示的扇形板上,再通过压力传感器的连接传至我们设计的模拟车刀上,实现了切削状态的模拟,从而产生我们所需要的切削力P。(如图2-1) word文档 可编辑 图2-1 机床静刚度测试装置机械机构 1.固定套2.刀架3.弓形支架4.模拟车刀5.电阻应变片式压力传感器6.扇形板7.头架顶尖8.推力螺母9.推力螺杆 10.步进电机11.顶尖12.尾座 C1、C2、C3为电涡流位移传感器

2.5系统总体方案软件部分 软件设计是本测试系统设计的重点部分,它包括数据采集显示、数据帅选、数据保存、数据图形打印,图形历史形成比对等功能: ①测试系统能够对被测物进行数据的准确测量、分析和后期处理。 ②所设计的系统操作界面要简洁,功能要齐全,操作要顺手。 ③书写的程序代码需要有准确完整的注解,且程序要简洁规范。 ④程序无逻辑性错误,容错性好,并且能顺利稳定的运行。

图2-2总体方案软件部分 系统软件 参数设置模块 测量模块 数据显示模块 数据打印模块 图形显示模块 图形打印模块 数据存储模块 word文档 可编辑 2.6系统总体方案硬件部分 硬件设计是测试系统的设计的重要部分。选择一些普通的常用的机械元件,装配成测头装置。同时配合传感器,放大器,A/D转化器,步进电机等组成所需的硬件设计。(如图2-3)

图2-3总体方案硬件部分 2.7本章小节 本章对机床静刚度测试系统进行了整体的规划设计,结合测试系统的原理以及建立的数学模型,分别从测试系统的硬件和软件部分进行了阐述。通过对设计原理和设计要求的分析和实验方案论证最终选定了总体方案。并分别对软件部分和硬件部分提出了符合测试系统的一些要求。

压力传感器 位移传感器 仪表放大器 电感测微仪

IPC5488A/D转换板 微型计算机 打印机

S4S1 S2 S3