电火花加工的放电间隙

- 格式:ppt

- 大小:293.50 KB

- 文档页数:14

第三章 电火花加工工艺规律3.1 电火花加工的常用术语电火花加工中常用的主要名词术语和符号如下:1.工具电极电火花加工用的工具是电火花放电时的电极之一,故称为工具电极,有时简称电极。

由于电极的材料常常是铜,因此又称为铜公(如图3-1所示)。

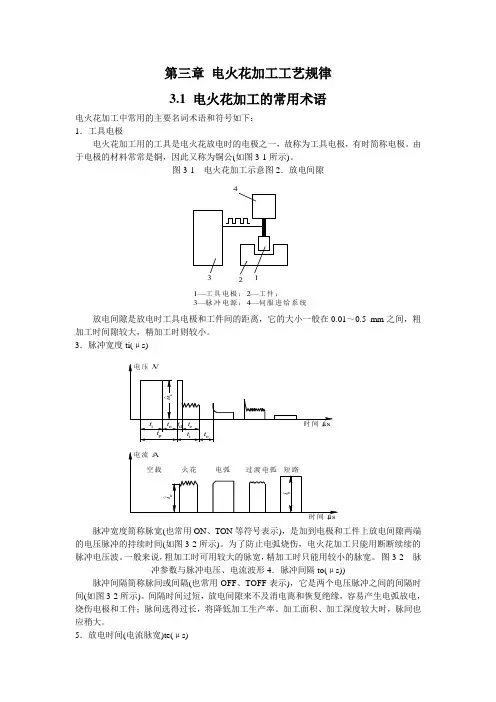

图3-1 电火花加工示意图2.放电间隙放电间隙是放电时工具电极和工件间的距离,它的大小一般在0.01~0.5 mm 之间,粗加工时间隙较大,精加工时则较小。

3.脉冲宽度ti(μs)脉冲宽度简称脉宽(也常用ON 、TON 等符号表示),是加到电极和工件上放电间隙两端的电压脉冲的持续时间(如图3-2所示)。

为了防止电弧烧伤,电火花加工只能用断断续续的脉冲电压波。

一般来说,粗加工时可用较大的脉宽,精加工时只能用较小的脉宽。

图3-2 脉冲参数与脉冲电压、电流波形4.脉冲间隔to(μs))脉冲间隔简称脉间或间隔(也常用OFF 、TOFF 表示),它是两个电压脉冲之间的间隔时间(如图3-2所示)。

间隔时间过短,放电间隙来不及消电离和恢复绝缘,容易产生电弧放电,烧伤电极和工件;脉间选得过长,将降低加工生产率。

加工面积、加工深度较大时,脉间也应稍大。

5.放电时间(电流脉宽)te(μs)21—工具电极;2—工件;3—脉冲电源;4—伺服进给系统放电时间是工作液介质击穿后放电间隙中流过放电电流的时间,即电流脉宽,它比电压脉宽稍小,二者相差一个击穿延时td 。

ti 和te 对电火花加工的生产率、表面粗糙度和电极损耗有很大影响,但实际起作用的是电流脉宽te 。

6.击穿延时t d (μs)从间隙两端加上脉冲电压后,一般均要经过一小段延续时间t d ,工作液介质才能被击穿放电,这一小段时间t d 称为击穿延时(见图3-2)。

击穿延时t d 与平均放电间隙的大小有关,工具欠进给时,平均放电间隙变大,平均击穿延时t d 就大;反之,工具过进给时,放电间隙变小,t d 也就小。

7.脉冲周期t P (μs)一个电压脉冲开始到下一个电压脉冲开始之间的时间称为脉冲周期,显然t P =t i +t o (见图3-2)。

电火花加工机床放电间隙的加工定义

标签:电火花加工机床|电火花加工|电火花成形加工电火花加工机床放电间隙指加工时工具和工件之间产生火花放电的一层距离间隙。

在加工过程中,则称为加工间隙S,它的大小一般在0.01-0.5mm之间,粗加工时间隙较大,精加工时则较小。

加工间隙又可分为端面间隙SF 和侧面间隙SL。

放电间隙,亦称过切量,加工中是指脉冲放电两极间距,实际效果反映在加工后工件尺寸的单边扩大量。

在电火花加工的实用过程中,粗加工采用长脉冲时间和高放电电流,既体现了速度高,又体现了损耗小,反映了加工速度和工具电极损耗这一矛盾的缓解。

但是,在精加工时,矛盾激化了。

为了实现小能量加工,必须大大压缩脉冲放电时间。

为达到脉冲放电电流与脉冲放电时间参数组合合理,亦必须大大压缩脉冲放电电流。

这样,不仅加大了工具电极相对损耗,又大幅度降低了加工速度。

对电火花成形加工放电间隙的定量认识是确定加工方案的基础。

其中包括工具电极形状,尺寸设计,加工工艺步骤设计,加工规准的切换以及相应工艺措施的设计。

电火花加工工作原理

电火花加工是一种利用脉冲电火花在工件与电极之间形成电火花放电击穿间隙,使工件表面产生微细坑槽或凹凸纹理的加工方法。

其工作原理如下:

1. 电极形成间隙:在电火花加工中,通常需要将工件与电极固定在加工设备中,使工件与电极之间形成一个微小的间隙。

该间隙的大小决定了电火花放电的能量和加工 precision。

2. 电力供应:通过电力供应装置提供高压电源。

该电源会在工件与电极之间产生高电压。

3. 电火花放电:当高电压施加在工件与电极之间时,电流会在两者之间产生击穿放电,形成电火花。

电火花产生的瞬间高温和震荡压力会使间隙中的材料融化、汽化和爆炸,从而在工件表面形成微小的坑槽或凹凸纹理。

4. 卸载:放电过程中,电火花会在间隙中不断反复发生,形成了连续的击穿和坑槽。

工件通过电火花的短暂开关和关闭,实现坑槽的连续形成。

5. 冷却与切割液:由于电火花加工会产生大量的热量,需要进行冷却。

同时,切割液的引入可以使电火花加工过程更加稳定和高效。

切割液可以冷却和冲洗坑槽,帮助去除产生的废渣和提供更好的加工效果。

总结:电火花加工利用电火花放电的高温和震荡压力作用,通

过间隙中材料的融化、汽化和爆炸形成微小的坑槽或凹凸纹理。

同时,通过不断重复的放电过程和切割液的引入,实现了连续的加工效果。

火花机打火花位间隙算法一、火花机工作原理火花机是一种用于在金属或非金属材料上进行打孔的机床。

其工作原理基于电火花放电的原理,即通过在工具电极和工件之间施加高电压和脉冲电流,使电极与工件之间的气体或液体介质发生电离,产生火花放电。

在放电过程中,局部区域的高温高压可以熔化、汽化或燃烧材料,从而实现打孔或切割的目的。

二、火花位间隙的定义在火花机加工过程中,火花位间隙是一个非常重要的参数。

它指的是在工具电极和工件之间,为了维持电火花放电所必需的最小间距。

这个间隙的大小对于加工过程的稳定性和加工质量具有至关重要的影响。

间隙过大或过小都会导致放电不稳定,进而影响加工效果和加工精度。

三、火花位间隙的算法为了确保火花放电的稳定性和加工效果的优良,需要精确地控制火花位间隙。

这可以通过算法来实现。

以下是一种可能的火花位间隙算法:1.确定初始火花位间隙值:根据工件的材料、厚度、工具电极的尺寸等因素,设定一个初始的火花位间隙值。

2.调整火花位间隙:在加工过程中,通过传感器实时监测工具电极和工件之间的距离,并根据监测到的距离值调整火花位间隙。

如果距离小于初始设定的间隙值,则调整电极的进给速度或移动速度,增加间隙;如果距离大于初始设定的间隙值,则减小电极的进给速度或移动速度,减小间隙。

3.反馈控制:通过不断调整火花位间隙,使工具电极和工件之间的距离保持在设定的初始间隙值附近。

同时,根据加工效果和加工精度的反馈,不断优化初始间隙值和调整策略。

四、实际应用与案例分析在实际应用中,火花位间隙算法的具体实现可能因不同的机床和控制系统而有所差异。

以下是一个实际应用案例的分析:某工厂使用一台火花机进行金属板材的打孔加工。

为了提高加工质量和效率,工程师们决定采用火花位间隙算法来控制加工过程。

他们首先根据经验和实验确定了初始的火花位间隙值,并编写了相应的控制程序。

在加工过程中,通过传感器实时监测工具电极和工件之间的距离,并根据监测到的距离值调整电极的进给速度。

1、放电间隙:放电间隙指加工时工具和工件之间产生火花放电的一层距离间隙。

在加工过程中,则称为加工间隙S,它的大小一般在0.01-0.5mm之间,粗加工时间隙较大,精加工时则较小。

加工间隙又可分为端面间隙SF 和侧面间隙SL (见图三)2、脉冲宽度ti(μs):脉冲宽度简称脉宽,它是加到工具和工件上放电间隙两端的电压脉冲的持续时间(见图)为了防止电弧烧伤,电火花加工只能用断断续续的脉冲电压波。

粗加工可用较大的脉宽ti>100μs,精加工时只能用较少的脉宽ti<50μs。

3、脉冲间隔to(μs):脉冲间隔简称脉间或间隔,也称脉冲停歇时间。

它是两个电压脉冲之间的间隔时间(见图四)。

间隔时间过短,放电间隙来不及消电离和恢复绝缘,容易产生电弧放电,烧伤工具和工件;脉间选得过长,将降低加工生产率。

加工面积、加工深度较大时,脉间也应稍大。

点击浏览该文件4、开路电压或峰值电压:开路电压是间隙开路时电极间的最高电压,等于电源的直流电压。

峰值电压高时,放电间隙大,生产率高,但成型复制精度稍差。

5、火花维持电压:火花维持电压是每次火花击穿后,在放电间隙上火花放电时的维持电压,一般在25V左右,但它实际是一个高频振荡的电压(见图四)。

电弧的维持电压比火花的维持电压低5V左右,高频振荡频率很低,一般示波器上观察不到高频成分,观察到的是一水平亮线。

过渡电弧的维持电压则介于火花和电弧之间。

见图四。

6、加工电压或间隙平均电压U(V)加工电压或间隙平均电压是指加工时电压表上指示的放电间隙两端的平均电压,它是多个开路电压、火花放电维持电压、短路和脉冲间隔等零电压的平均值。

在正常加工时,加工电压在30-50V,它与占空比、预置进给量等有关。

占空比大、欠进给、欠跟踪、间隙偏开路,则加工电压偏大;占空比小、过跟踪或预置进给量小(间隙偏短路),加工电压即偏小。

7、加工电流I(A)加工电流是加工时电流表上指示的流过放电间隙的平均电流。

线切割放电间隙的计算线切割放电间隙的计算是线切割加工过程中的一个重要环节,它直接影响到加工精度和表面质量。

放电间隙是指电极丝与工件之间的最小距离,当电压足够大时,两者之间会产生电火花放电,从而实现材料的去除。

因此,合理地计算放电间隙对于保证加工质量和提高生产效率具有重要意义。

首先,我们需要了解影响放电间隙的因素。

这些因素主要包括:电极丝的直径、材料的种类、加工速度、脉冲电源的参数等。

在实际操作中,我们需要根据具体情况对这些因素进行综合考虑,以确定合适的放电间隙。

接下来,我们来介绍一种常用的放电间隙计算方法。

这种方法主要依据的是材料去除率与放电间隙之间的关系。

材料去除率是指在单位时间内,通过电火花放电去除的材料量。

实验研究表明,材料去除率与放电间隙之间呈非线性关系。

在一定范围内,随着放电间隙的增大,材料去除率逐渐减小;而当放电间隙超过一定值后,材料去除率又会逐渐增大。

因此,我们需要找到一个最佳的放电间隙,使得材料去除率达到最大。

具体计算过程如下:1. 根据电极丝的直径和材料的种类,查阅相关资料,得到不同放电间隙下的推荐材料去除率。

这些数据通常以表格或曲线的形式给出。

2. 设定一个初始的放电间隙值,例如0.01mm。

然后,根据推荐的放电间隙范围,逐步增大或减小放电间隙,观察材料去除率的变化。

3. 当观察到材料去除率达到最大时,此时的放电间隙即为所求的最佳放电间隙。

需要注意的是,由于实际加工过程中存在许多不确定因素,如电极丝的磨损、材料的热膨胀等,因此计算出的放电间隙值只能作为一个参考。

在实际操作中,还需要根据加工过程中的实际情况对放电间隙进行调整。

影响电火花加工精度的因素影响电火花加工精度的主要因素有: 放电间隙的全都性, 工具电极的损耗及其稳定性. 电火加工时, 工具电极与工件之间存在着肯定的放电间隙, 假如加工过程中放电间隙保持不变, 则可以通过修正工具电极的尺寸放电间隙进行补偿, 以获得较高的加工精度. 然而放电间隙的大小实际上是变化的, 影响着加工精度.除了保持间隙能否全都性外, 间隙大小对加工精度也有影响, 尤其是对简单外形的加工表面, 棱角部位电场强度分布不均, 间隙越大, 影响越严峻. 因此, 为了削减加工误差, 应采纳较少的加工规准, 缩小放电间隙, 这样不但能提高仿形精度, 而且放电间隙愈小, 可能产生的间隙变化量也愈小; 另外,, 还必需尽可能使加工过程稳定. 电参数对放电间隙的影响也特别显著, 精加工的放电间隙一般只有0.01mm, 而粗加工时则为0.5mm 左右.工具电极的损耗对尺寸精度和外形精度都有影响. 电火花穿孔加工时, 电极可以贯穿型孔而补偿电极损耗, 型腔加工时则无法采纳这一方法, 精密型腔加工时可以采纳更换电极的方法.影响电火花加工外形精度的因素还有“ 二次放电”, 二次放电是指已加工表面上由于电蚀产物等的介入而再次进行的非必要的放电, 它使加工深度方向产生斜度和加工棱角棱边变顿.电火花加工时, 工具的尖角或凹角很难精确的复制在工件上, 这是由于当工具为凹角时, 工件上对应的尖角处放电蚀除的概率大,简单患病腐蚀而成为圆角. 当工具为尖角时, 一则由于放电间隙的等距性, 工件上只能加工出以尖角顶点为圆心, 放电间隙s 为半径的圆弧; 而则工具上的尖角本身因尖端放电蚀除的概率大而损耗成圆角. 采纳高频窄脉宽精加工, 放电间隙小, 圆角半径可以明显削减, 因而提高了仿形精度, 可以获得圆角半径小于0.01mm 的尖棱, 这对于加工精密小模数齿轮等冲模是很重要的.目前, 电火花加工的精度可达0.01-0.05mm, 在精密光整加工时可小于0.05mm.。

电火花放电间隙名词解释说到“电火花放电间隙”,听起来像是科技感满满的高大上术语,但其实它不是什么深奥的东西。

大家别怕,放松,咱们用简单的方式聊聊这个话题。

你可以把它想象成一个电力界的小小“火花派对”,虽然它看起来有点危险,但其实只是短暂的瞬间,咻的一下,电流就过去了。

简单来说,电火花放电间隙,就是在两个电极之间,如果电压足够大,空气或者其他介质就会“打个喷嚏”,从而产生放电现象。

而这个“喷嚏”的瞬间,电流在两个电极之间以火花的形式瞬间放电,产生电火花,甚至有时候还伴随着一声“啪”的声音。

就像平时你看到雷雨天气中,闪电从天而降,其实也是一种类似的放电现象。

不过这里的电火花放电,是指局部区域的放电,不像雷电那样动静惊天。

有意思的是,这种放电间隙并不是什么固定的距离哦。

它取决于很多因素,比如电压的大小、空气的湿度、气压等等。

电火花能跨越的间隙越大,就说明它的威力越强。

可以这么理解,如果电压很高,两个电极之间哪怕有点小间隙,电流也能通过,快速穿越“阻碍”,形成火花。

这种现象在很多工业设备里都是很常见的,比如电火花加工、电子元件测试,甚至是一些高科技的实验室里,都会利用这种电火花的原理。

很多人可能会觉得电火花放电是个可怕的事情,觉得它是损坏电子设备的罪魁祸首。

其实呢,有时它也是非常有用的。

比如在一些精密加工过程中,电火花放电技术能够高效地切割硬度极高的金属。

没错,就是用火花切金属,这听起来像是科幻电影里的场景吧?但它的确就是这么“神奇”。

而在电子元件测试时,电火花放电也能帮助检测元件的耐压能力,验证它是否能承受住高电压的冲击。

可是,咱也得注意,如果放电不当,或者电压太大,那些电子设备就可能被“打残”,这就得小心了。

说到这里,不得不提的就是“击穿”现象。

你看,电火花放电间隙的核心要素之一就是击穿电压。

击穿电压是什么意思呢?其实就是指,两个电极之间的电压超过了一定的临界值,空气等介质就“无法忍受”,导致介质击穿,电流开始放电,形成了火花。

电火花加工常用名词和术语标签:电火花加工|电火花加工机床1、放电间隙:放电间隙指加工时工具和工件之间产生火花放电的一层距离间隙。

在加工过程中,则称为加工间隙S,它的大小一般在0.01-0.5mm之间,粗加工时间隙较大,精加工时则较小。

2、工具电极:电火花加工用的工具是电火花放电时的电极之一,故称为工具电极,有时简称电极。

由于电极的材料常常是铜,因此又称为铜公。

3、脉冲宽度:脉冲宽度简称脉宽,它是加到工具和工件上放电间隙两端的电压脉冲的持续时间,为了防止电弧烧伤,电火花加工只能用断断续续的脉冲电压波。

粗加工可用较大的脉宽,精加工时只能用较少的脉宽。

4、脉冲间隔:脉冲间隔简称脉间或间隔,也称脉冲停歇时间。

它是两个电压脉冲之间的间隔时间(见图四)。

间隔时间过短,放电间隙来不及消电离和恢复绝缘,容易产生电弧放电,烧伤工具和工件;脉间选得过长,将降低加工生产率。

加工面积、加工深度较大时,脉间也应稍大。

5、开路电压或峰值电压:开路电压是间隙开路时电极间的最高电压,等于电源的直流电压。

峰值电压高时,放电间隙大,生产率高,但成型复制精度稍差。

6、火花维持电压:火花维持电压是每次火花击穿后,在放电间隙上火花放电时的维持电压,一般在25V左右,但它实际是一个高频振荡的电压。

电弧的维持电压比火花的维持电压低5V左右,高频振荡频率很低,一般示波器上观察不到高频成分,观察到的是一水平亮线。

过渡电弧的维持电压则介于火花和电弧之间。

7、击穿延时:从间隙两端加上脉冲电压后,一般均要经过一小段延续时间td,工作液介质才能被击穿放电,这一小段时间td称为击穿延时。

击穿延时td与平均放电间隙的大小有关,工具欠进给时,平均放电间隙变大,平均击穿延时td就大;反之,工具过进给时,放电间隙变小,td也就小。

8、加工电压或间隙平均电压:加工电压或间隙平均电压是指加工时电压表上指示的放电间隙两端的平均电压,它是多个开路电压、火花放电维持电压、短路和脉冲间隔等零电压的平均值。

分析电火花加工的原理特点

电火花加工是一种非接触电火花放电加工方法,利用高频电火花放电在工件表面形成电火花放电弧,通过电火花烧蚀工件表面,以实现材料的加工和加工形状的复制。

该加工方法的原理特点如下:

1. 非接触性:电火花加工是一种非接触性加工方法,通过控制电极与工件之间的放电间隙,使电极与工件表面之间形成高频放电,从而实现加工。

这种非接触性使得电火花加工可以对任何导电材料进行加工,无论材料硬度如何。

2. 热量集中:电火花加工通过高频放电产生高温电弧,使工件表面局部区域温度迅速升高,而其他部位温度相对较低,从而实现对工件表面进行局部加工。

这种热量集中性使得电火花加工可以实现高精度加工。

3. 离子撞击效应:在电火花放电过程中,电极与工件之间的电弧放电会产生离子,离子与工件表面相互碰撞,烧蚀材料表面并形成加工痕迹。

离子撞击效应使得电火花加工可以实现高精度、高质量的加工结果。

4. 可加工复杂形状:由于电火花加工是一种非接触加工方法,且主要依靠离子撞击效应实现加工,因此可以加工复杂形状的工件,无论工件表面有多少凹凸不平。

总的来说,电火花加工具有非接触性、热量集中性、离子撞击效应和适用于加工复杂形状的特点,使其在精密加工领域具有广泛的应用。

简述了电火花加工放电过程的机理,介绍了加工中放电状态的判断方法,重点分析了放电不稳定现象产生的原因,并根据相对应的原因提出了改善的措施,对电火花加工具有一定指导作用。

1. 电火花加工中放电的稳定性直接影响加工的质量、效率,是衡量整个加工过程效果的重要指标之一。

因此它一直是从事电火花加工工程技术人员关注的问题,如何实现高稳定度的电火花加工也是当前电加工领域研究、探讨的热点。

下面就自己多年的电火花加工经验,对加工中放电不稳定现象作阐述,分析其产生的原因,并提出一些改善的措施。

2.电火花加工放电过程机理的概述电火花加工是由许多微观的单脉冲放电过程组成的。

正常的单脉冲放电过程包括两极间介质的电离、击穿,形成放电通道,放电通道内的瞬时高温使工作液气化、裂化,金属材料熔化、气化,瞬时高压使加工屑被抛入工作液中,随着脉冲放电的结束,两极间介质进行消电离,恢复绝缘的复杂过程。

电火花加工时放电间隙内每一脉冲放电的基本状态称之为放电状态。

放电状态有开路、火花放电、过渡电弧放电、电弧放电、短路五种。

各种放电状态在实际加工中是交替、概率性地出现的。

为了实现稳定的电火花加工,必须减少脉冲放电中异常的放电状态,使单脉冲放电过程良性循环。

3.电火花加工稳定状况的评判与其产生的影响电火花加工中伴随有一系列派生现象,通过加工过程中的外在表现,可以了解加工的稳定性,发现加工的异常放电状态。

正常加工中,观察到的火花颜色通常为蓝白色夹火红颜色,火花细小均匀。

加工液面冒无烟小气泡,听到的火花声音清脆、连续。

机床的电流、电压表呈有规律的摆动,伺服百分表匀速进给。

加工中每次放电时间、抬刀动作有规律的持续。

机床深度检测值呈稳定的递进。

反之,加工中放电集中于一处,火花颜色偏红亮,液面冒白烟大气泡,火花爆炸声音低、沉闷,电流、电压表指针急剧摆动,伺服机构急剧跳动的放电不稳定现象可判断是电弧放电的可能,这种现象常使电极、工件结炭、烧伤。

加工中较正常火花放电状态稍差的是过渡电弧放电。

电火花机加工机床的放电状态与脉冲类型

标签:电火花机加工机床|电火花机加工|火花机放电电火花机加工机床的放电状态指电火花加工时放电间隙内每一脉冲放电时的基本状态,一般分为五种放电状态和脉冲类型:

第一、开路(空载脉冲)

放电间隙没有击穿,间隙上有大于50V的电压,但间隙内没有电流流过,为空载状态(td=ti)。

第二、火花放电(工作脉冲,或称有效脉冲)

间隙内绝缘性能良好,工作液介质击穿后能有效地抛出、蚀除金属。

波形特点是:电压上有td,te和Ie波形上有高频振荡的小锯齿波形。

第三、短路(短路脉冲)

电火花机加工机床放电间隙直接短路相接,这是由于伺服进给系统瞬时进给过多或放电间隙中有电蚀产物搭接所致。

间隙短路时电流较大,但间隙两端的电压很小,没有蚀除加工作用。

第四、电弧放电(稳定电弧放电)

电火花机加工机床由于排屑不良,放电点集中在某一局部而不分散,局部热量积累,温度升高,恶性循环,此时火花放电就成为电弧放电,由于放电点固定在某一点或某局部,因此称为稳定电弧,常使电极表面结炭、烧伤。

波形特点是td和高频振荡的小锯齿波基本消失。

第五、过渡电弧放电(不稳定电弧放电,或称不稳定火花放电)

过渡电弧放电是正常火花机放电与稳定电弧放电的过渡状态,是稳定电弧放电的前兆。

波形特点是击穿延时td很小或接近于零,仅成为一尖刺,电压电流波上的高频分量变低成为稀疏和锯齿形。

早期检测出过渡电弧放电,对防止电弧烧伤有很大意义。

以上各种火花机放电状态在实际加工中是交替、概率性地出现的(与加工规准和进给量、冲油、间隙污染等有关),甚至在一次单脉冲放电过程中,也可能交替出现两种以上的放电状态。