药物合成工艺改进及案例分析

- 格式:pdf

- 大小:2.38 MB

- 文档页数:67

药物合成路线的优化及工艺研究研究问题及背景:药物合成路线的优化及工艺研究是现代药物研发过程中的重要环节,能够在不断提高药物合成效率的同时降低成本,提高产量和纯度,减少废弃物生成,减少环境污染等方面发挥重要作用。

然而,目前仍存在许多药物合成路线不够优化的问题,例如合成步骤繁琐、原料消耗较多、反应过程产生副产物较多等。

因此,研究优化药物合成路线及工艺成为当前研究的热点和难点之一。

研究方案方法:1. 收集相关文献和工艺资料。

首先,我们将对目标药物或类似药物的已知合成路线进行收集和梳理,了解目前已有的工艺研究成果及存在的问题。

同时,还需收集相关的药物制造工艺库、专利文献和研究报告,为后续研究提供参考依据。

2. 分析已有合成路线的优缺点。

根据收集到的合成路线与工艺资料,我们将对已有路线的优缺点进行分析与总结。

这将有助于我们明确该药物合成过程中存在的问题,为后续的优化提供指导。

3. 设计新的合成路线。

在分析已有合成路线的基础上,我们将针对其中存在的问题,提出新的合成路线设计方案。

该方案将着眼于减少步骤、降低原料消耗、改善反应条件、降低副产物生成等方面进行优化。

4. 实验验证和工艺优化。

在新的合成路线设计方案确定后,我们将进行相关的实验验证和工艺优化。

实验验证过程中,我们将通过改变反应条件、催化剂的选择、添加助剂等方式,对照已有的合成路线进行对比实验。

通过对实验数据的收集和分析,我们将优化工艺参数,进一步提高反应的收率和选择性。

数据分析和结果呈现:通过实验中数据的收集与分析,我们将评估新合成路线与原有路线之间的差异,并量化表达出该路线的优势和局限性。

同时,我们将呈现实验数据的可视化图表,以便更直观地展示实验结果。

结论与讨论:基于上述研究方法和数据分析,在通过实验验证和工艺优化的过程中,我们将得出最终的结论,并对所提出的新合成路线进行评价和讨论。

结论部分将总结我们对药物合成路线的优化及工艺的研究成果,评估该研究对药物合成工艺优化的应用前景,并指出可能的改进方向。

药物合成工艺优化措施方案引言药物合成工艺的优化是指通过改进合成路线、反应条件和操作方法等手段,提高药物合成过程的效率、降低成本、改善质量,以及减少对环境的影响。

合理的工艺优化方案能够提高药物的产量,降低废物产生,提高纯度,减少环境污染,同时也有助于快速推向市场。

本文将从反应步骤的优化、催化剂的选择和工艺流程的改进等方面,提出一些药物合成工艺优化的措施方案。

1. 反应步骤的优化合成药物通常涉及多个连续的反应步骤,每个步骤都对中间体的生成和产率有重要影响。

因此,通过优化反应步骤可以有效提高合成过程的效率。

以下是一些常见的反应步骤优化措施:- 增加反应的摩尔比例:通过增加反应的物料投入量和改进反应条件,可以提高产物的产率和纯度。

同时,合理的物料比例还可以减少废物的产生。

- 优化反应温度和时间:合理选择反应温度和反应时间,可以减少副产物的生成和提高产物的产率。

反应温度过高或时间过长可能会导致不必要的能量消耗和资源浪费。

- 采用溶剂替代和反应条件改进:根据具体情况,可以考虑采用更环保的溶剂,减少环境污染;同时,调整反应条件,如改进搅拌方式、增加氧含量等,可以提高反应效率。

2. 催化剂的选择催化剂在药物合成过程中起到重要的作用,可以加速反应速率、降低反应温度和改善产物的选择性。

因此,选择合适的催化剂对药物合成工艺的优化非常关键。

以下是一些常见的催化剂优化措施:- 催化剂的优化选择:根据反应需要和催化机理,选择最适合的催化剂。

如有机小分子催化剂、金属有机催化剂等,不同类型的催化剂在反应中具有不同的催化活性和选择性。

- 催化剂的修饰和载体选择:通过修饰催化剂的结构和选择合适的载体,可以提高催化剂的稳定性和循环使用性能,从而减少催化剂的消耗和废弃物的产生。

- 开发新型催化剂:利用新材料和新技术的发展,开发具有更高催化活性和选择性的新型催化剂,有助于提高合成工艺的效率和纯度。

3. 工艺流程的改进工艺流程的改进可以通过优化反应装置、增加自动化控制和改进操作方法等手段,提高合成过程的效率、降低成本和减少污染。

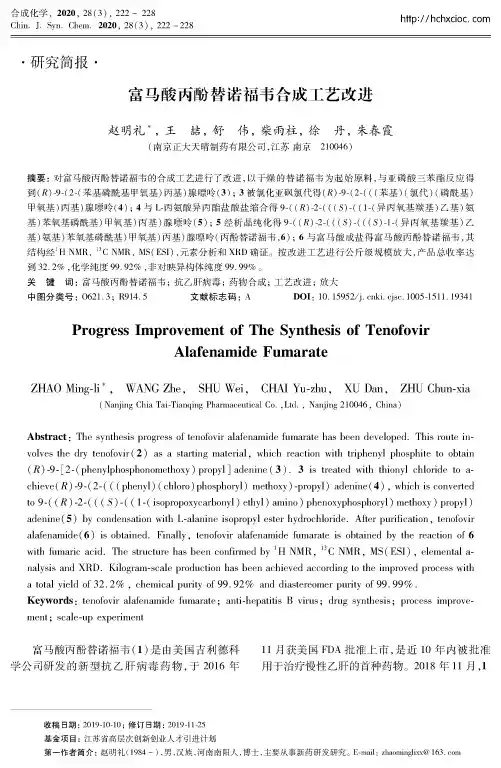

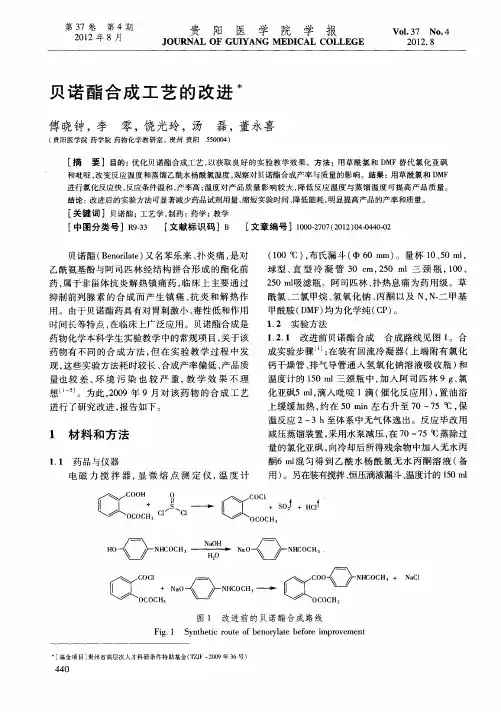

合成化学,2020,28(3)&222-228!tp:// Chin.J.Syn.Chem.2020,28(3)&222-228-研究简报+富马酸丙酚替诺福韦合成工艺改进赵明礼!,王詰,舒伟,柴雨柱,徐丹,朱春霞(南京正大天晴制药有限公司,江苏南京210046)摘要:对富马酸丙酚替诺福韦的合成工艺进行了改进,以干燥的替诺福韦为起始原料,与亚磷酸三苯酯反应得到(R)PP2P苯基磷酰基甲氧基)丙基)腺瞟吟(3);3被氯化亚矶氯代得!R)-9-(2-(((苯基)(氯代)(磷酰基)甲氧基)丙基)腺瞟吟(4);4与L-丙氨酸异丙酯盐酸盐缩合得9-((R)-2-(((S)P(1-(异丙氧基A基)乙基)氨基)苯氧基磷酰基)甲氧基)丙基)腺瞟吟(5);5经析晶纯化得9-((R)-2-(((S)-(((S)-1-(异丙氧基A基)乙基)氨基)苯氧基磷酰基)甲氧基)丙基)腺瞟吟(丙酚替诺福韦,6);6与富马酸成盐得富马酸丙酚替诺福韦,其结构经NMR,13CNMR,MS(ESI),元素分析和XRD确证。

按改进工艺进行公斤级规模放大,产品总收率达到32.2%,化学纯度99.92%,非对映异构体纯度99.99%。

关键词:富马酸丙酚替诺福韦;抗乙肝病毒;药物合成;工艺改进;放大中图分类号:0621.3;R914.5文献标志码:A DOI:10.15952/kd cjsc.1005P511.19341 Progress Improvement of The Synthesis of TenofovirAlafenamide FumarathZHAO MingP*,WANG Zho,SHU Wei,CHAI Yuchu,XU Dan,ZHU Chun-xia (Nanjing Chia Tai-Tianqing Pharmaceutical Co.,Lth.&Nanjing210046&China) Abstrach:Tha synthesis progress of tenofovir alafenamida fumaraia has been devvloped.This Nuix involvas tha d—tenofovir(2)as a staNing mateNai,which reaction with twphenyl phosphiia ta obtain (R)-9-'2-(phenylphosphonomethoxy)propyl]adenina(3 ).3is treated with thmnyl chUNba ta a-chievv(R)-9-(2-(((phenyl)(chlora)phospho—i)methoxy)-propyl)adenina(4)&which is conveNed ta9-((R)-2-(((S)P(1-(isopropoxycarbonyi)ethyl)amine)phenoxyphosphoryi)methoxy)propyl) adenina(5)by condensation with L-alanina isop—pyl estar hydNchUriba.Aftar puNfication&tenofovir alafenamida(6)is obtained.Findiy,tenofevir alafenamida Ulmarata is obtained by tha reaction of6 with fumaNc acid.Tha structure has been confirmed by1H NMR,13C NMR,MS(ESI),elemental analysis and XRD.Kilogram-scaly production has been achieved according m tha improved process witha total yield of32.2%,chemical puNty of99.92%and diastereomar puNty of99.99%.Keywords:tenofovir alafenamida fumarata;anti-hepatihs B virus;drug synthesis;process imprevv-meni;scale-up expeNment富马酸丙酚替诺福韦(1)是由美国吉利德科11月获美国FDA批准上市,是近10年内被批准学公司研发的新型抗乙肝病毒药物,于2016年用于治疗慢性乙肝的首种药物。

药物化学与药物研发案例药物化学是研究药物的结构、化学性质、合成方法和药效等方面的科学,对药物的研发有着十分重要的作用。

本文将介绍几个药物化学与药物研发的案例。

第一部分:利用药物化学手段优化药物性质案例一:让药物更安全——利用化学手段改善药物的毒副作用曾经有这样一种抗肿瘤药物,剂量稍有误差就可能出现较严重的心脏损伤,严重者甚至需手术治疗。

然而,科学家们意识到了它的结构上的一个小缺陷——一群杂质分子很容易与它发生化学反应,使其转化为有害的代谢产物,导致心脏中毒。

于是,一支药物化学小组着手研究这个问题,他们设计和合成了几种可靠的抗氧化剂,可捕捉这些有害的代谢产物,使药物的毒性降低。

这种新配方成功地通过了动物和人体试验,并取得了成功的市场应用。

案例二:延长药物作用时间——合成药物的长效剂型某疾病的治疗药物需要频繁注射,给患者带来了很大的不便。

药物化学家通过引入高分子材料,将药物制成微球形状,实现了药物间歇性释放,从而让药效更加持久,减少患者的药物负担。

这种长效剂型药物通过了一系列的测试,并在市场上推广。

第二部分:药物化学在药物研发中的应用案例三:人类基因组计划推进药物研发人类基因组计划的成果为药物研发提供了极大的便利条件。

一种以人脉冲蛋白基因(HPP)编码的蛋白分子被发现与乳腺癌的发展有关,科学家们利用计算机模拟和化学合成手段设计和制备了多个HPP对接点的类似物,筛选得到了具有较高亲和力和选择性的化合物,利用这些化合物可以抑制乳腺癌的发生和发展,成为治疗乳腺癌的重要药物。

案例四:利用药物结构异构构建新型药物钱某是某家制药公司的首席技术官,他发现了一种新型抗肿瘤药物结构,但这个药物的局限性是副作用很严重。

经过一些科学家的研究,他们发现了药物结构的一个异构体,这个异构体对肿瘤的治疗效果和副作用明显优于原药物结构,从而成功地走向了市场。

结论药物化学是药物研发过程中不可缺少的一环,从化学结构的合成、性质的优化,以及药物研发等方面对药物的研究有着重要的作用。

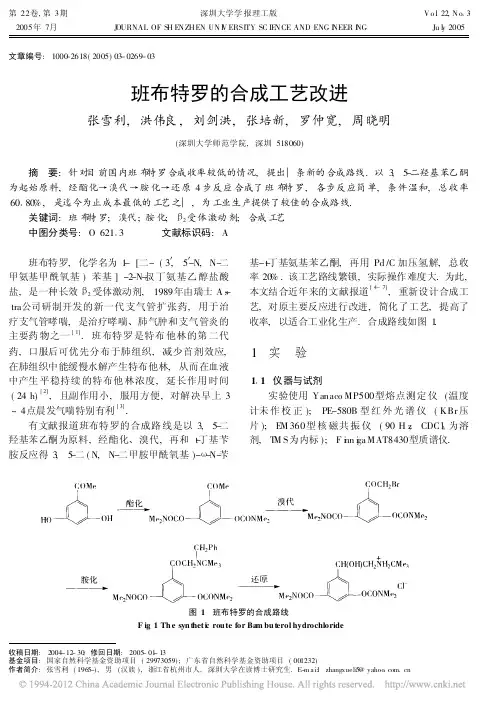

第22卷,第3期深圳大学学报理工版V o l 122,N o 132005年7月J OURNAL OF S H E N ZHEN UN I V ERSITY SC IE N CE AND ENG I NEER I NGJu l y 2005文章编号:1000-2618(2005)03-0269-03收稿日期:2004-12-30;修回日期:2005-01-13基金项目:国家自然科学基金资助项目(29973059);广东省自然科学基金资助项目(001232)作者简介:张雪利(1965-),男(汉族),浙江省杭州市人,深圳大学在读博士研究生.E-m ai:l zhangxueli 5@yahoo 1com 1cn班布特罗的合成工艺改进张雪利,洪伟良,刘剑洪,张培新,罗仲宽,周晓明(深圳大学师范学院,深圳518060)摘 要:针对目前国内班布特罗合成收率较低的情况,提出一条新的合成路线.以3,5-二羟基苯乙酮为起始原料,经酯化→溴代→胺化→还原4步反应合成了班布特罗,各步反应简单,条件温和,总收率60180%,是迄今为止成本最低的工艺之一,为工业生产提供了较佳的合成路线.关键词:班布特罗;溴代;胺化;B 2受体激动剂;合成工艺中图分类号:O 62113 文献标识码:A 班布特罗,化学名为1-[二-(3c ,5c -N,N-二甲氨基甲酰氧基)苯基]-2-N-叔丁氨基乙醇盐酸盐,是一种长效B 2受体激动剂,1989年由瑞士A s -tra 公司研制开发的新一代支气管扩张药,用于治疗支气管哮喘,是治疗哮喘、肺气肿和支气管炎的主要药物之一[1].班布特罗是特布他林的第二代药,口服后可优先分布于肺组织,减少首剂效应,在肺组织中能缓慢水解产生特布他林,从而在血液中产生平稳持续的特布他林浓度,延长作用时间(24h)[2],且副作用小,服用方便,对解决早上3~4点晨发气喘特别有利[3].有文献报道班布特罗的合成路线是以3,5-二羟基苯乙酮为原料,经酯化、溴代,再和-t 丁基苄胺反应得3,5-二(N,N-二甲胺甲酰氧基)-X -N-苄基--t 丁基氨基苯乙酮,再用Pd /C 加压氢解,总收率20%.该工艺路线繁锁,实际操作难度大.为此,本文结合近年来的文献报道[4~7],重新设计合成工艺,对原主要反应进行改进,简化了工艺,提高了收率,以适合工业化生产.合成路线如图1.1 实 验111 仪器与试剂实验使用Yanaco MP500型熔点测定仪(温度计未作校正);PE -580B 型红外光谱仪(KBr 压片);E M 360型核磁共振仪(90H z ,CDC l 3为溶剂,T M S 为内标);F i n n i g a MAT8430型质谱仪.图1 班布特罗的合成路线F ig 11Th e syn thet i c rou te for Ba m bu terol hydrochloride270深圳大学学报理工版第22卷112二-3,5-(N,N-二甲氨基甲酰氧基)苯乙酮的合成在250mL反应瓶中加入3810g(0125m ol)3, 5-二羟基苯乙酮,无水吡啶160mL,搅拌下滴加N,N-二甲氨基甲酰氯30mL(01326m o l),滴完后混合物在60~70e搅拌10h,蒸去溶剂,加水60 mL,60e加热水解1h,乙醚萃取,水洗至醚层无色,干燥、蒸发,石油醚重结晶得白色固体62170 g,收率8513%.1HNMR:D714(m,3H,A r-H), 311(s,12H,N-C H3),216(s,3H,O=CC H3). 113二-3c,5c-(N,N-二甲氨基甲酰氧基)-2-溴苯乙酮的合成在500mL烧瓶中加入氯仿100mL、1417g (0105m o l)二-3,5-(N,N-二甲氨基甲酰氧基)苯乙酮,搅拌,室温下慢慢加入含溴7199g(0105 m o l)氯仿溶液150mL,滴加完后回流反应2h,蒸去氯仿得黄色粘稠油状物,连瓶保存.114二-3c,5c-(N,N-二甲氨基甲酰氧基)-2-(N-苄基叔丁基)氨基苯乙酮的合成在500mL上述反应瓶中加入丁酮200mL,搅拌下滴加苄基叔丁胺16134g(0110m o l)的100mL 丁酮溶液,滴完后在搅拌下回流3h,抽滤,蒸去溶剂,残余物溶于乙醚,加入石油醚(b1p161~ 70e)后析出黄色沉淀,过滤,水洗后用异丙醇-石油醚(1B1)重结晶得白色固体19140g,两步收率85127%.1HNMR:D713(m,8H,A r-H),410 (s,2H,O=C C H2),319(s,2H,Ph-C H2)311 (s,12H,N-C H3),112[s,9H,C(C H3)3].115班布特罗的合成在500mL反应瓶中加入无水乙醇250mL, 9110g(0120m o l)二-3c,5c-(N,N-二甲氨基甲酰氧基)-2-(N-苄基叔丁基)氨基苯乙酮,搅拌下加入氯化苄30mL(01260m ol),质量分数为10%的Pd/C416g,在50e和1107kPa下催化加氢24h,抽滤,蒸去溶剂,残余物溶于乙醚,过滤,滤液中滴加异丙醚到出现白色固体67146g,收率83159%.m1p1220~222e.I R(石蜡糊):(m ax3350,3200~2500, 2960,2860,1720,1580,1460,1410,1380, 1165,840,700c m-1.1HNM R(D2O):D710(m, 3H,Ar-H),510(q,1H,HOC H),416(DOH), 312(m,2H,C H2),310(d,12H,N C H3),113[s,9H,C(C H3)3].M S:m/e735(质量分数为317%),370(质量分数为410%),369(质量分数为1918%),368 (M+,质量分数为9115%),294(质量分数为3510%),282(质量分数为310%),223(质量分数为310%),93(质量分数为314%),86(质量分数为716%),72(质量分数为10010%),57 (质量分数为912%).2结果与讨论本合成工艺采用以3,5-二羟基苯乙酮为起始原料,经酯化、溴代、胺化、还原4步反应合成班布特罗,实际工艺中只使用3个反应器,3次提纯,经分析符合药典要求.各步反应简单,条件温和,最终产品纯度高,总收率达60180%,是迄今为止成本最低的工艺之一,为工业生产提供了较佳的合成路线.211溴代和胺化反应的工艺改进溴代是本合成的关键,我们对多种溴试剂做了试验.用溴化酮作为溴试剂,反应后处理较麻烦,产率为6110%;以溴的二烷复合物为溴试剂,反应操作虽简单,后处理也较方便,但产率为4210%,不适合工业生产;采用吡咯烷酮溴试剂进行反应,虽反应条件温和,产率较高,但过程复杂.由于用液溴制备的吡咯烷酮溴试剂有一定的溴挥发性,分子组成(溴含量)容易变化,不易保存,不利于定量反应中量的控制,且溴代产品必须提纯,吡咯烷酮也需提纯用于循环使用以降低成本.研究了以上各种溴代条件,我们用氯仿为溶剂,直接加入溴单质作为溴试剂,该溴代方法操作方便、条件温和且收率较高.氯仿同时也是催化剂,能催化酮的烯醇化,从而导致单溴代发生,提纯后的溴代产率提高至86%,适宜工业生产.由于上述溴代产物提纯过程复杂,实际工艺中采用3、4合成步骤连续进行的办法,最后胺化物的产品纯度高,防止了提纯过程中溴代产品的损失,两步总收率高达85127%,适合工业生产.212脱苄、还原、成盐反应的工艺改进班布特罗制备的最后一步,文献[4]需经脱苄、还原、成盐3步反应,产率达35%,且操作繁琐,成本较高,不适合工业生产.我们采用高压催第3期张雪利,洪伟良,等:班布特罗的合成工艺改进271化加氢法一步还原制得班布特罗,该反应无副产物,操作简便,反应开始时形成盐脱苄的循环反应,直至全部生成脱苄成盐产物,然后羰基被催化氢化得到班布特罗,产率高达83159%,大大降低成本,为该药的工业化生产创造了条件.参考文献:[1]V ilsv i k J S.班布特罗:一种新的长效受体激动剂[J].敏感症年报,1991,66(4):315-319(英文版).[2]周英兰,赵淑菊,张贵岭,等.盐酸班布特罗的H PLC测定[J].中国医药工业杂志,2002,33(5)245-246.[3]李绍修,项秀雯,安维哨,等.班布特罗片治疗夜间哮喘的临床疗效[J].中国基层医药,2004,11(9): 1131-1132.[4]苏国强,侯建英,朱崇泉,等.班布特罗的合成[J].中国药科大学学报,1999,30(4):251-252.[5]王玉成,王苏惠,蔡佩君,等.班布特罗合成的改进[J].中国医药工业杂志,1999,30(8):337-338. [6]周春红,陆宏国,朱宏林.盐酸班布特罗的合成工艺改进[J].中国新药杂志,2001,10(6):433-434.[7]黄鹏,倪受东,冯传平,等.盐酸班布特罗的合成工艺改进研究[J].安徽医药,2004,8(3):168-169.Abstrac t:1000-2618(2005)03-0271-EAI m prove m ent of synt hesis processfor Ba mbutarolZHANG Xue-l,i HONG W e-i liang,L I U Jian-hong,ZHANG Pe-i xi n,LUO Zhong-kuan,and ZHOU X i ao-m i ngNor m al C ollegeShenzhen U niversityShenzhen518060P.R.Ch inaAbst ract:To i m prove t h e synthesis of Ba mbu terol hydroch lori d e,Ba m butero lhydrochloride w as synthesized fro m3, 5-d i h ydroxyacetophenone v i a four steps,esterificati o n,bro m inati o n,a m i n ation and reducti o n.The overa ll y ie l d of 60180%w as t w o ti m es h igher than that of reported prev i o usly.The reaction cond iti o ns w ere m ild and the processes w ere straight for ward.A better industr i a lw ay for synthesis o f Ba m butero l hydr och l o ri d e is obta i n ed.K ey w ords:Ba m butero;l bro m i n ation;a m inati o n;B2-agon is;t technical i m prove m entR eferences:[1]V il sv ik J S.Ba mbutero:l a new l ong acti ng bronchodilati ngprodrog[J].A nnals o f A llergy,1991,66(4):315-319.[2]ZHOU Y i ng-lan,ZHAO Shu-j u,ZHANG Gu-i li ng,e t a.lDe ter m i nati on of B a mbutero l hydro chlor i de by H PLC[J].Chi nese Journa l of Phar m aceuticals,2002,33(5):245-246(in Ch i nese).[3]L I Shao-x i ou,X I ANG X i ou-w en,AN W e-i shao,et a.l E-ffecti on on asth m ati c patien ts in the nigh t w ith Ba mbuterol [J].Ch i n J P ri m M ed Phar m,2004,11(9):1131-1132(i n Ch i nese).[4]S U Guo-qiang,HOU Ji ang-y ing,Z HU Chong-quan,et a.lT he synthesis o f Bambuterro l[J].Journal o f China Phar m a-ceutica lU n i ve rsity,1999,30(4):251-252(i n Chi nese).[5]W ANG Yu-cheng,W ANG Su-hu,i CA I Pe-i jun,et a.lI m proved synthesis o f Ba m buta ro l[J].Ch i nese Journal o fPhar m aceuticals,1999,30(8):337-338(i n Chi nese).[6]ZHOU Chun-hong,LU H ong-guo,ZHU H ong-lin.I m-prove m en t o f synthesis process for Ba m butaro l droch l o ri de [J].Ch i nese Journa l o f N e w D rugs,2001,10(6):433-434(i n Ch i nese).[7]HUANG P eng,N I Shou-dong,FENG Chuan-p i ng,et a.lStudy on i m prove m en t o f synthe tic for the Ba m buta ro l dro-chlor i de[J].A nhui M ed i ca l and Phar m aceu ti ca l Journa,l 2004,8(3):168-169(in Chi nese).【中文责编:英子;英文责编:卫栋】。

化学原料药生产工艺变更研究及案例分析随着科学技术的进步,经济的发展和市场需求的变化,化学原料药的生产工艺也需要进行不断的变更和研究。

本文将从研究方法和案例分析两个方面介绍化学原料药生产工艺变更的研究及其重要性。

一、研究方法1.实验室研究:通过实验室的小规模试验,探索新工艺的可行性和优劣势。

这类研究可以降低风险、提高效能和寻找新原料,为后续的中试研究提供基础数据。

2.中试研究:基于实验室研究的结果,将工艺扩大到中试规模进行验证。

中试过程中需要注意工艺的安全性、稳定性和成本效益,并做好数据的记录和分析,为后续的工业化研究提供依据。

3.工业化研究:在中试研究的基础上,将工艺进一步扩大到工业化规模。

这需要综合考虑工艺的安全性、稳定性、成本、质量和环保等因素,以确保工艺的可行性和可持续发展。

二、案例分析1.变更反应路径:以化学原料药A为例,传统的生产工艺使用反应路径1,但该工艺存在原料成本高、废液排放难以处理等问题。

通过实验室研究,发现使用反应路径2可以降低成本和废液排放,提高产率。

然后进行中试研究,验证反应路径2的可行性和稳定性。

最后,将工艺放大到工业化规模,实现工艺变更并取得了良好的经济和环境效益。

2.变更催化剂:化学原料药B的传统生产工艺使用昂贵且不环保的催化剂C。

通过实验室研究,发现催化剂D具有相似的催化性能,但成本更低、环保性更好。

在中试研究和工业化研究中,验证了催化剂D的可行性和稳定性,并成功地实现了工艺变更。

该变更不仅降低了成本,还减少了对环境的污染。

3.变更反应条件:化学原料药C的传统生产工艺需要高压和高温条件下反应,但这种工艺存在安全隐患和能源浪费。

通过实验室研究,发现在低温、低压条件下也能够实现该反应,且反应效率更高。

在中试研究和工业化研究中,验证了低温、低压条件下反应的可行性和稳定性,并成功地实现了工艺变更。

这不仅提高了安全性,还减少了能源消耗和碳排放。

总之,化学原料药生产工艺变更的研究对于降低成本、提高产能、改善产品质量和实现可持续发展具有重要意义。

与6-氨基青霉烷酸不同,后续反应线路相同。

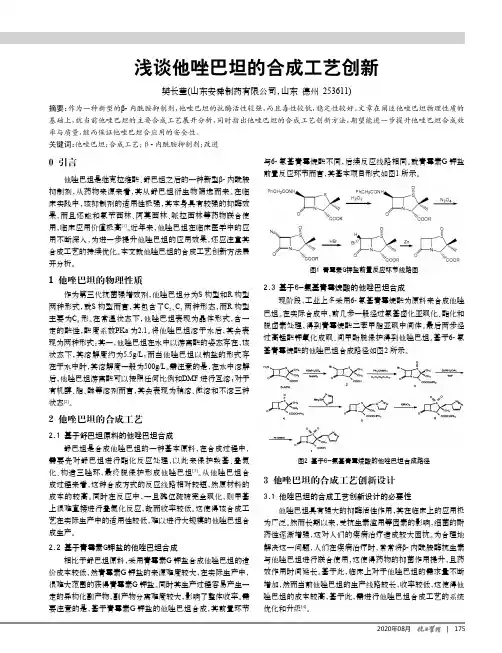

就青霉素G 钾盐前置反应环节而言,其基本项目形式如图1所示。

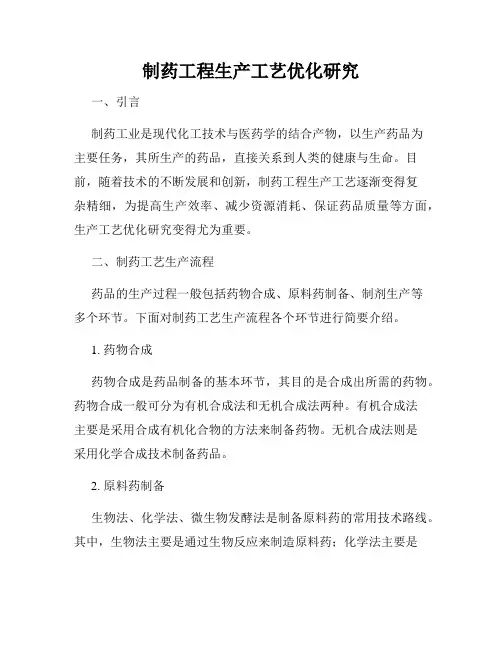

图1 青霉素G钾盐前置反应环节线路图2.3 基于6-氨基青霉烷酸的他唑巴坦合成现阶段,工业上多采用6-氨基青霉烷酸为原料来合成他唑巴坦。

在实际合成中,前几步一般经过氨基卤化亚砜化、酯化和脱卤素处理,得到青霉烷酸二苯甲脂亚砜中间体。

最后两步经过高锰酸钾氧化成砜、间甲酚脱保护得到他唑巴坦。

基于6-氨基青霉烷酸的他唑巴坦合成路径如图2所示。

图2 基于6-氨基青霉烷酸的他唑巴坦合成路径3 他唑巴坦的合成工艺创新设计3.1 他唑巴坦的合成工艺创新设计的必要性他唑巴坦具有强大的抑酶活性作用,其在临床上的应用极为广泛。

然而长期以来,受抗生素滥用等因素的影响,细菌的耐药性逐渐增强,这对人们的疾病治疗造成较大困扰。

为合理地解决这一问题,人们在疾病治疗时,常常将β-内酰胺酶抗生素与他唑巴坦进行联合使用,这使得药物的抑菌作用提升,且药效作用时间延长。

基于此,临床上对于他唑巴坦的需求量不断增加,然而当前他唑巴坦的生产线路较长,收率较低,这使得他唑巴坦的成本较高,基于此,需进行他唑巴坦合成工艺的系统优化和升级[4]。

0 引言他唑巴坦是继克拉维酸、舒巴坦之后的一种新型β-内酰胺抑制剂,从药物来源来看,其从舒巴坦衍生物筛选而来。

在临床实践中,该抑制剂的适用性极强,其本身具有较强的抑酶效果,而且还能和氨苄西林、阿莫西林、哌拉西林等药物联合使用,临床应用价值极高[1]。

近年来,他唑巴坦在临床医学中的应用不断深入,为进一步提升他唑巴坦的应用效果,还应注重其合成工艺的持续优化。

本文就他唑巴坦的合成工艺创新方法展开分析。

1 他唑巴坦的物理性质作为第三代抗菌强增效剂,他唑巴坦分为S 构型和R 构型两种形式,就S 构型而言,其包含了C 2、C 3两种形态,而R 构型主要为C 5形。

在常温状态下,他唑巴坦表现为晶体形式,含一定的酸性,酸度系数PKa 为2.1。

制药工程生产工艺优化研究一、引言制药工业是现代化工技术与医药学的结合产物,以生产药品为主要任务,其所生产的药品,直接关系到人类的健康与生命。

目前,随着技术的不断发展和创新,制药工程生产工艺逐渐变得复杂精细,为提高生产效率、减少资源消耗、保证药品质量等方面,生产工艺优化研究变得尤为重要。

二、制药工艺生产流程药品的生产过程一般包括药物合成、原料药制备、制剂生产等多个环节。

下面对制药工艺生产流程各个环节进行简要介绍。

1. 药物合成药物合成是药品制备的基本环节,其目的是合成出所需的药物。

药物合成一般可分为有机合成法和无机合成法两种。

有机合成法主要是采用合成有机化合物的方法来制备药物。

无机合成法则是采用化学合成技术制备药品。

2. 原料药制备生物法、化学法、微生物发酵法是制备原料药的常用技术路线。

其中,生物法主要是通过生物反应来制造原料药;化学法主要是采用化学反应法来合成原料药;微生物发酵法主要是利用细菌、真菌等微生物来制造原料药。

3. 制剂生产制剂生产是将原料药与其他辅料混合,经过成型、包装等工艺加工而成的药品。

制剂生产通常经历以下阶段:制剂设计、制剂制备、试验制剂、批量制剂等。

三、制药工艺生产工艺流程优化生产工艺流程优化是提高制药生产效率和保证药品质量的重要措施。

下面对制药生产工艺优化的方法进行简要介绍。

1. 设计合理的生产工艺流程设计生产工艺流程时应确保流程合理、工艺准确,同时,应尽量避免废液、废气等产生,以降低成本。

2. 采用最佳化的原料药合成方法消耗巨大的原料药的合成方法对药品优质生产起到至关重要的作用。

制药企业应当采用最佳化的原料药合成方法,确保原料药的质量和纯度。

3. 优化制剂制备方法制剂制备是制药生产的重要环节,优化制剂制备方法可提高制剂质量,同时可降低成本。

4. 优化药品包装药品包装是保证药品质量的重要环节。

优化药品包装可确保药品保持原来的性质和质量,以及便于运输和销售。

四、生产工艺优化的研究案例1. 聚乙二醇制备本研究以聚乙二醇为例,通过对合成方法以及工作条件进行调整,制备了高质量的聚乙二醇。

中药行业中的中药制剂研发与生产工艺优化实例中药是我国传统医学的重要组成部分,具有悠久的历史和丰富的临床经验。

中药制剂是将中药材经过一系列加工和处理后,制成方便患者使用的药品形式。

中药制剂的研发和生产工艺优化,对于提高中药的质量和疗效,具有重要意义。

本文将通过实例,介绍中药制剂研发和生产工艺优化的方法和效果。

1. 工艺优化实例一:川芎颗粒川芎,是一种常用中药材,具有活血化瘀的功效。

在传统的炮制工艺中,会采用多次研磨、筛分等过程,但该工艺存在着工序繁琐、时间长、产量低等问题。

为解决这些问题,研究人员对川芎颗粒的制备工艺进行了优化。

首先,采用先研磨后筛分的工艺,将川芎粗粉进行初次研磨,然后再进行筛分,以得到较为均匀的颗粒。

其次,进行流化床干燥,可以使颗粒在干燥过程中保持均匀的温度和湿度,从而提高颗粒的质量。

此外,还应注意控制研磨时间和温度,避免对有效成分的损失。

经过优化后的制剂工艺,川芎颗粒的研磨和筛分工序大大减少,生产效率提高,同时保证了颗粒的质量和疗效。

2. 工艺优化实例二:复方黄芩口服液黄芩是中药中常用的清热解毒药材,可以用来治疗各种感染性疾病。

复方黄芩口服液是将黄芩与其他药材配伍制成的药物,为了提高药效和降低不良反应,需要对其生产工艺进行优化。

在生产复方黄芩口服液时,首先,需要对黄芩进行提取。

以往的提取工艺通常采用水煎法,但该方法存在着破坏有效成分的问题。

为此,可以采用超声波提取技术,通过超声波的作用,加速提取过程,提高提取效果。

其次,需要对黄芩提取液进行浓缩。

传统的浓缩方法使用真空蒸发,但该方法存在着热敏性物质易受热破坏、操作复杂等问题。

可以采用喷雾干燥技术,将提取液进行喷雾,使其表面积增大,从而实现快速浓缩。

最后,将浓缩后的黄芩提取液与其他药材配伍,进行混合制剂的调整和灌装。

在灌装过程中,需要严格控制温度、湿度等条件,以保证药液的质量。

通过对复方黄芩口服液的工艺优化,可以提高其疗效和稳定性,同时降低不良反应的发生。

左乙拉西坦的合成工艺改进摘要:目的:改进左乙拉西坦的合成方法。

方法以(s)-2-氨基-丁酰胺盐酸盐为起始原料,经过酰化、环合制备左乙拉西坦。

结果与结论:反应条件温和、时间短,易于控制,新合成方法可使总收率稳定在53%以上,高于文献报道的方法,降低了成本,更适合工业化的要求。

关键词:左乙拉西坦合成工艺改进左乙拉西坦化学名为(s)-ɑ-乙基-2-氧代-1-吡咯烷基乙酰胺,用于成人及4岁以上儿童癫痫患者部分性发作的加用治疗。

一、合成路线左乙拉西坦的合成路线有多条[1-6],概括起来主要有以下六种:①以(s)-2-氨基-丁酰胺盐酸盐为起始原料,经过酰化、环合制备左乙拉西坦。

反应条件温和、时间短,易于控制,总收率47.8%;②以(s)-2-氨基-4-(甲硫基)丁酰胺为起始原料,经过酰化、化合、脱硫甲基制备左乙拉西坦。

起始原料不易得到,反应中用到价格昂贵的雷尼镍催化剂,不易回收,成本高,总收率为42.1%;③以(s)-2-(苯胺氧基)-丁醇为起始原料,经过氢化、苄基保护、取代、取代、氢化、氧化、氨化等七步反应制备左乙拉西坦。

反应路线太长,操作繁琐,难以工业化生产,且两次用到价格昂贵的pd/c,总收率为31.9%;④以l-蛋氨酸为起始原料,经过脱甲硫基、酯化、氨解、酰化、环合制备左乙拉西坦。

该路线需大量使用价格昂贵的雷尼镍,且不易回收套用,成本高,操作步骤繁琐,不适于工业化生产;⑤以l-蛋氨酸为原料,经过酯化、氨解、成盐的到(s)-2氨基-4-甲巯基丁酰胺,再与4-溴丁酸乙酯经取代、成环或与4-氯丁酰氯成环生成(s)-ɑ-[2-(甲巯基)乙基]-2-氧代-1-吡咯烷乙酰胺,然后脱甲硫基得到左乙拉西坦。

雷尼镍价格昂贵,暴露空气中易自燃,不利于安全生产,且该路线反应步骤多,收率低,不适于工业化生产;⑥以2-吡咯烷酮为起始原料,经过取代、水解、拆分、氯化、酯化、氨解得到左乙拉西坦。

本路线采用r-(+)-a-苯乙胺作为拆分剂,所选用的试剂价格昂贵,且用到毒性强的苯做萃取剂,收率低且易造成环境污染,成本高,工艺操作复杂。

工艺改进在盐酸达泊西汀合成中的具体体现盐酸达泊西汀是一种新型的快速选择性5-羟色胺在摄取类抑制剂,早期用于治疗相关情感障碍及抑郁症,近年来则应用到男性性功能障碍的治疗领域。

本文以研究5-羟色胺在摄取类抑制剂盐酸达泊西汀的合成工艺,传统工艺是以苯甲醛和丙二酸为原料反应制出目标化合物。

本次研究以1-氟萘和3-苯基丙醇为起始原料,经醚化、溴代等盐反应制得目标化合物。

结果显示目标化合物结构R谱及比旋光度确认,该路线原料易得且条件温和,操作简便,有利于工业化生产。

其中,消旋体收集率达到65%以上。

标签:盐酸达泊西汀;5-羟色胺在摄取类抑制剂;工艺改进;化学合成盐酸达泊西汀是一种快速选择性5-羟色胺在摄取类抑制剂,结构上与氟西汀类似,都有抗抑郁功能,临床研究用其盐酸盐。

达泊西汀最初是美国礼来制药公司研制出来的抗抑郁类药物,进行了一期临床试验。

2005年,强生公司在全美泌尿协会科学会议上公布了盐酸达泊西汀的三期临床数据,以及相关药学实验结果和药物作用。

各项指标和数据显示结果证明,该药物不良反应小且半衰期短,是治疗早泄的理想类药物。

国外文献记载工艺复杂不利于工业生产,本文在综合文献资料的基础上设计出适合盐酸达泊西汀工业生产的技术路线。

1 合成路线在相关文献报道中,合成盐酸达泊西汀的方法较多,以苯甲醛和丙二酸为原料反应制得目标化合物。

合成手法有手性催化合成、手性试剂拆分以及手性原料合成等方式。

但是由于手性试剂拆分的目的是得到较高的化合物,但拆分过程十分繁琐,且需要多次重结晶,在反应阶段会浪费大量原料。

同时,反应路线较短,副反应较多且收率较低不适合大量生产。

手性催化又分还原法与合成法两种,该方法得到原料过程中还原剂价格较贵,容易产生消旋化合物,不适合工业化生产。

而手性原料合成,是直接以手性化合物为主,得到目标化合物,由于手性原料不易获得导致价格过高,且反应过程部分定,故而不适合工业化生产。

本次研究中以方便快捷、反应时间短、路线短、减少重结晶、减少原料价格为核心,改进了制备1-苯基-3-(1-萘氧基)丙烷的方法,由于在传统制作工艺中苯甲醛和丙二酸的原材料较为昂贵,因此,改为容易购得的1-氟萘和3-苯基丙醇为起始原料,经醚化、溴代等盐反应制得目标化合物。

2018年10月帕拉米韦三水合物的合成工艺改进与路线胡震1董梅2(1.湖南迪诺制药有限公司,湖南长沙410329;2.湘北威尔曼制药股份有限公司,湖南长沙410329)摘要:以(3aR,4R,6S,6aS)-(+)-4-[[(1,1-二甲基乙氧基)羰基]氨基]-3-(1’-乙基丙基)-3a,5,6,6a-四氢-4H-环戊烷并[d]异噁唑-6-羧酸甲酯(PL-1)为原料,制备帕拉米韦三水合物,该工艺合成路线反应时间较短,反应条件温和,产品质量容易控制,生产简单易行,适应工业化生产的要求。

关键词:帕拉米韦三水合物;合成;工艺改进帕拉米韦三水合物是新型流感病毒神经氨酸酶抑制剂,在体内通过抑制流感病毒神经氨酸酶(NA )对病毒感染细胞表面的唾液酸残基的裂解,进而抑制了病毒颗粒从感染细胞的释放,从而实现对流感的临床治疗。

帕拉米伟三水合物具有对A 、B 型流感病毒均有效、不易耐药和患者耐受性好等优点,为流感的防治提供了一个新的有效选择。

本文介绍的合成工艺是一种新方法,该方法与其他方法相比反应时间较短,反应条件温和,产品质量容易控制。

该合成路线以(3aR,4R,6S,6aS)-(+)-4-[[(1,1-二甲基乙氧基)羰基]氨基]-3-(1’-乙基丙基)-3a,5,6,6a-四氢-4H-环戊烷并[d]异噁唑-6-羧酸甲酯(PL-1)为原料,经NaBH4/NiCl2还原、醋酐乙酰化、浓盐酸脱Boc 保护、氢氧化钠水解、与1,2,4-三氮唑甲脒反应上胍基,共11步反应制备帕拉米韦三水合物。

1合成路线2实验仪器和试剂实验室pH 计(FE20),梅特勒-托利多国际贸易(上海)有限公司;DZF-6050真空干燥箱,上海一恒。

实验试剂除PL-1为自制外,其他实验用相关试剂均为国产分析纯。

3实验方法3.1PL-2的合成将220g 原料PL-1和六水合氯化镍160g 溶于甲醇600g ,冷却至-5~5℃。

将氢氧化钠2.8g 和硼氢化钠63g 溶于720g 甲醇,缓慢滴加入反应液中,保持反应液温度在-5~5℃。

呋喃铵盐合成工艺改进头孢类抗生素是近年来临床应用中最为广泛的抗感染类药物。

头孢呋辛(包括头孢呋辛钠和头孢呋辛酯)作为第二代头孢菌素,具有广谱抗菌活性,毒副作用低的特点,是近年来发展势头很好的头孢类抗生素,在世界医药销售排行榜上已经连续数年名列前茅,具有庞大的消费市场和良好的发展前景。

(Z)-2-甲氧亚氨基-2-呋喃乙酸铵简称呋喃铵盐,是生产头孢呋辛的一种重要中间体。

本文是关于其合成路线和合成工艺的研究,旨在改进由2-乙酰呋喃为原料合成呋喃铵盐的生产工艺,提高呋喃铵盐产品的收率。

综合温度、pH值、反应时间等因素,确定其工业化条件。

实验结果表明:以硫酸铜为催化剂催化氧化2-乙酰呋喃取得良好的反应效果,2-乙酰呋喃的氧化转化率提高到93%,2-氧代-2-呋喃乙酸不需要从反应液中取出,直接与甲氧胺盐酸盐进行肟化反应,2-甲氧亚氨基-2-呋喃乙酸的顺式选择性达到85%(通过高效液相色谱检测),(Z)-2-甲氧亚氨基-2-呋喃乙酸铵盐粗品纯度达99.8%。

确定最佳工艺条件为:2-乙酰呋喃氧化过程中,n(硫酸铜):n(2-乙酰呋喃)=1:97,反应温度为65℃,98%硫酸的加入量为m(98%硫酸):m(2-乙酰呋喃)=0.186:1,35%磷酸的加入量为m(35%磷酸):m(2-乙酰呋喃)=0.65:1;甲氧亚氨基化反应过程中,反应温度为20℃,pH值为4.5,反应时间为3.5h;与乙醇氨成盐反应过程反应温度为0℃,pH值为8。

在此条件下,产品总收率达68%,HPLC检测产品纯度达99.8%。

与传统的不加硫酸铜工艺相比,收率提高到15%以上,降低了生产成本。

优化后得到的(Z)-2-甲氧亚氨基-2-呋喃乙酸铵盐的路线,反应条件温和,重现性好,产品质量稳定。

该研究结果对(Z)-2-甲氧亚氨基-2-呋喃乙酸铵盐的工业化生产具有重要的指导意义,产品收率大幅提高,同时为金属离子催化氧化研究提供了新途径。