液压支架用乳化液规格

- 格式:xls

- 大小:16.50 KB

- 文档页数:2

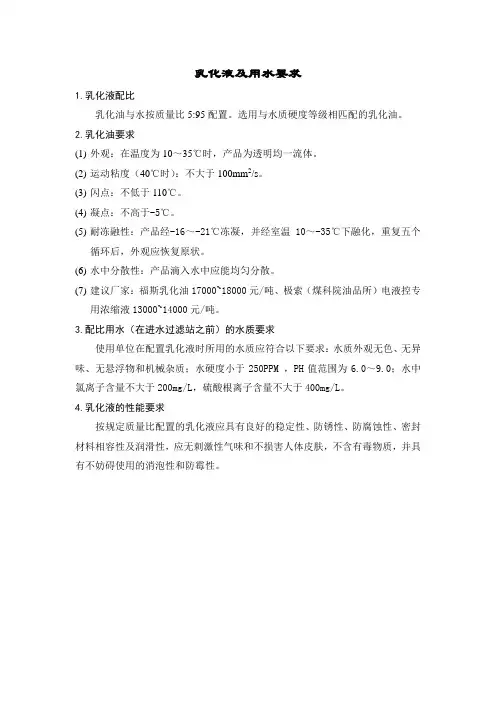

乳化液及用水要求

1.乳化液配比

乳化油与水按质量比5:95配置。

选用与水质硬度等级相匹配的乳化油。

2.乳化油要求

(1)外观:在温度为10~35℃时,产品为透明均一流体。

(2)运动粘度(40℃时):不大于100mm2/s。

(3)闪点:不低于110℃。

(4)凝点:不高于-5℃。

(5)耐冻融性:产品经-16~-21℃冻凝,并经室温10~-35℃下融化,重复五个

循环后,外观应恢复原状。

(6)水中分散性:产品滴入水中应能均匀分散。

(7)建议厂家:福斯乳化油17000~18000元/吨、极索(煤科院油品所)电液控专

用浓缩液13000~14000元/吨。

3.配比用水(在进水过滤站之前)的水质要求

使用单位在配置乳化液时所用的水质应符合以下要求:水质外观无色、无异味、无悬浮物和机械杂质;水硬度小于250PPM ,PH值范围为6.0~9.0;水中氯离子含量不大于200mg/L,硫酸根离子含量不大于400mg/L。

4.乳化液的性能要求

按规定质量比配置的乳化液应具有良好的稳定性、防锈性、防腐蚀性、密封材料相容性及润滑性,应无刺激性气味和不损害人体皮肤,不含有毒物质,并具有不妨碍使用的消泡性和防霉性。

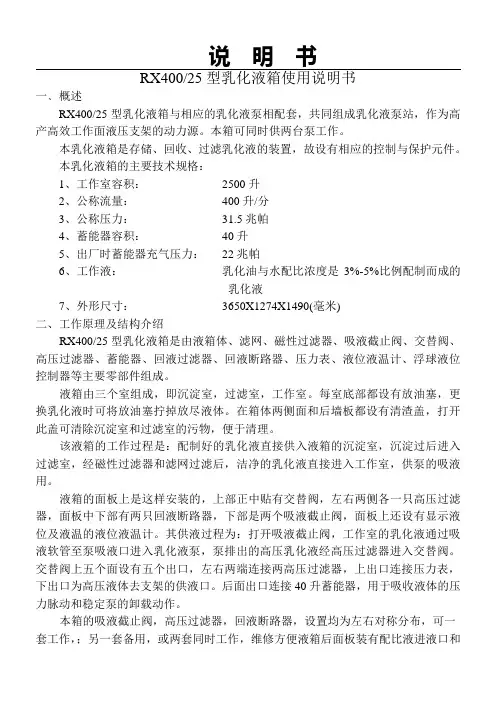

RX400/25型乳化液箱使用说明书一﹑概述RX400/25型乳化液箱与相应的乳化液泵相配套,共同组成乳化液泵站,作为高产高效工作面液压支架的动力源。

本箱可同时供两台泵工作。

本乳化液箱是存储、回收、过滤乳化液的装置,故设有相应的控制与保护元件。

本乳化液箱的主要技术规格:1、工作室容积:2500升2、公称流量:400升/分3、公称压力:31.5兆帕4、蓄能器容积:40升5、出厂时蓄能器充气压力:22兆帕6、工作液:乳化油与水配比浓度是3%-5%比例配制而成的乳化液7、外形尺寸:3650X1274X1490(毫米)二、工作原理及结构介绍RX400/25型乳化液箱是由液箱体、滤网、磁性过滤器、吸液截止阀、交替阀、高压过滤器、蓄能器、回液过滤器、回液断路器、压力表、液位液温计、浮球液位控制器等主要零部件组成。

液箱由三个室组成,即沉淀室,过滤室,工作室。

每室底部都设有放油塞,更换乳化液时可将放油塞拧掉放尽液体。

在箱体两侧面和后墙板都设有清渣盖,打开此盖可清除沉淀室和过滤室的污物,便于清理。

该液箱的工作过程是:配制好的乳化液直接供入液箱的沉淀室,沉淀过后进入过滤室,经磁性过滤器和滤网过滤后,洁净的乳化液直接进入工作室,供泵的吸液用。

液箱的面板上是这样安装的,上部正中贴有交替阀,左右两侧各一只高压过滤器,面板中下部有两只回液断路器,下部是两个吸液截止阀,面板上还设有显示液位及液温的液位液温计。

其供液过程为:打开吸液截止阀,工作室的乳化液通过吸液软管至泵吸液口进入乳化液泵,泵排出的高压乳化液经高压过滤器进入交替阀。

交替阀上五个面设有五个出口,左右两端连接两高压过滤器,上出口连接压力表,下出口为高压液体去支架的供液口。

后面出口连接40升蓄能器,用于吸收液体的压力脉动和稳定泵的卸载动作。

本箱的吸液截止阀,高压过滤器,回液断路器,设置均为左右对称分布,可一套工作,;另一套备用,或两套同时工作,维修方便液箱后面板装有配比液进液口和回液过滤器入口。

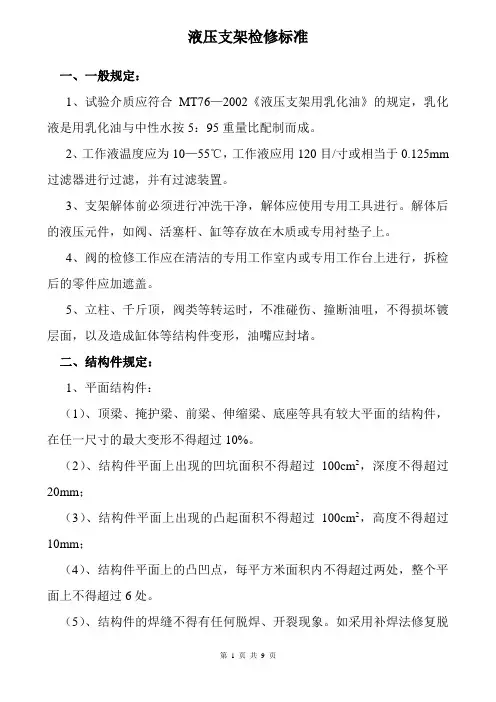

液压支架检修标准一、一般规定:1、试验介质应符合MT76—2002《液压支架用乳化油》的规定,乳化液是用乳化油与中性水按5:95重量比配制而成。

2、工作液温度应为10—55℃,工作液应用120目/寸或相当于0.125mm 过滤器进行过滤,并有过滤装置。

3、支架解体前必须进行冲洗干净,解体应使用专用工具进行。

解体后的液压元件,如阀、活塞杆、缸等存放在木质或专用衬垫子上。

4、阀的检修工作应在清洁的专用工作室内或专用工作台上进行,拆检后的零件应加遮盖。

5、立柱、千斤顶,阀类等转运时,不准碰伤、撞断油咀,不得损坏镀层面,以及造成缸体等结构件变形,油嘴应封堵。

二、结构件规定:1、平面结构件:(1)、顶梁、掩护梁、前梁、伸缩梁、底座等具有较大平面的结构件,在任一尺寸的最大变形不得超过10%。

(2)、结构件平面上出现的凹坑面积不得超过100cm2,深度不得超过20mm;(3)、结构件平面上出现的凸起面积不得超过100cm2,高度不得超过10mm;(4)、结构件平面上的凸凹点,每平方米面积内不得超过两处,整个平面上不得超过6处。

(5)、结构件的焊缝不得有任何脱焊、开裂现象。

如采用补焊法修复脱焊、开裂的焊缝,补焊焊缝的结构形式和焊接强度不得低于原设计。

(6)、重新焊接的结构件,焊缝的高度要保证焊缝承力断面不小于焊接母材的最小承力,断面焊缝高度不小于钢板厚度的1/2。

2、侧护板:(1)、侧护板侧面与上平面的垂直度不得超过3%。

(2)、复位弹簧塑性变形不得大于5%。

3、推移框架件(或推拉架):(1)、推移框架杆(或推拉架)的直线度不能超过5‰。

(2)、推拉框架与十字连接头部位的结构,尽可能采用上、下加强板弯曲侧包的结构,各支架基本结构见标准后的附图(原未采用钢板结构的,附改造后的方案图)。

(3)、推拉框架上立销的锁紧机构,必须采用方销座结构,不得采用开口销固定的结构。

4、耳座:平衡千斤顶、伸缩千斤顶、护帮千斤顶、推移千斤顶的耳座应牢固可靠,允许有少量变形,但变形后耳座间距变化不得超过原设计的5%。

液压支架检修技术规一、一般规定1、试验介质应符合MT76-83《液压支架用乳化油》的规定,乳化液是用乳化油与中性软水按5:95重量比配制而成。

2、工作温度应为10~50℃;工作液应用120目/吋或相当于0.125mm过滤器进行过滤,并设有磁过滤装置。

3、支架在解体前必须进行冲洗;解体应用专用工具进行。

解体后的液压元件,如阀、活塞杆、缸等应存放在木质或专用衬垫上。

4、阀类的检修工作应在清洁的专用工作室进行,拆、检后的零件应加遮盖。

5、检验用仪器、仪表与计量的精度和量程相适应,并满足国标中测量C级精度。

采用直读式压力表时量程应为试验压力的140%~200%。

二、结构件1、平面结构件(1)顶梁、掩护梁、前梁、底座等具有较大平面的结构件,在任一尺寸上的最大变形不得超过10‰。

(2)构件平面上出现的凹坑面积不得超过100㎝2、深度不得超过20mm。

(3)构件平面上出现的凸起面积不得超过100㎝2、高度不得超过10mm。

(4)构件平面上的凸凹点,每平方米面积不得超过两处。

(5)顶梁、底座上的柱窝如出现影响支撑强度的损伤时,修复时应整体更换柱窝。

(6)主体结构件整形,更换承力较大的筋板、耳板时,要制定可靠的修复工艺,修复后作强度校验。

2、侧护板(1)侧护板侧面与上平面的垂直度不得超过3%。

顶梁活侧护板上平面不得高于顶梁上平面。

(2)复位弹簧塑性变形不得大于5%。

(3)活动侧护板整形后,应伸缩灵活,锁住活动侧护板后,侧护板与顶梁整体宽度应小于设计宽度上限。

3、推移框架杆(或推拉梁)的直线度不得超过5‰。

推移框架两端连接处修复后,不得降低整体强度,导向座有损伤时,应整体更换导向座。

4、底座、顶梁、掩护梁铰接销轴四连杆与销孔配合后的最大间隙应小于1.5mm,支撑高度大于4.5m的液压支架,四连杆各铰接点配合间隙不大于1.0mm,各结构件总横向间隙不大于10mm。

5、凡经焊接修复的结构件,其焊缝应符合MT/T587的规定,支架改造及整形用材质应与支架本体相符。

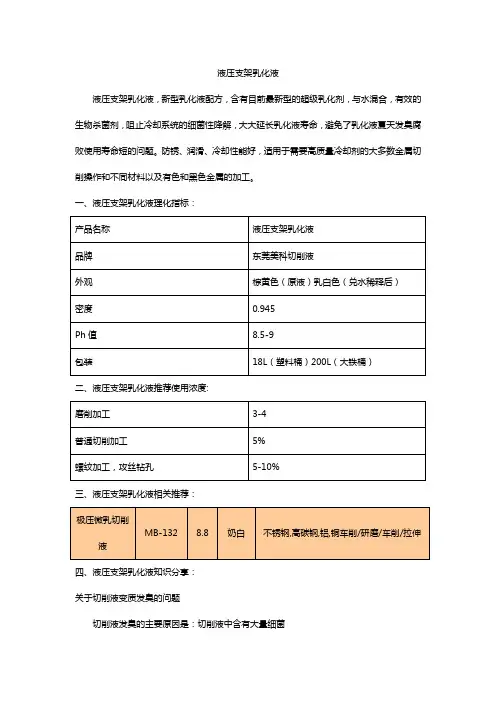

液压支架乳化液

液压支架乳化液,新型乳化液配方,含有目前最新型的超级乳化剂,与水混合,有效的生物杀菌剂,阻止冷却系统的细菌性降解,大大延长乳化液寿命,避免了乳化液夏天发臭腐败使用寿命短的问题。

防锈、润滑、冷却性能好,适用于需要高质量冷却剂的大多数金属切削操作和不同材料以及有色和黑色金属的加工。

一、液压支架乳化液理化指标:

二、液压支架乳化液推荐使用浓度:

三、液压支架乳化液相关推荐:

四、液压支架乳化液知识分享:

关于切削液变质发臭的问题

切削液发臭的主要原因是:切削液中含有大量细菌

细菌主要通过以下渠道进入到切削液中:

1、配制过程中有细菌侵入,如配制切削液的水中有细菌。

2、空气中的细菌进入切削液。

3、工件工序间的转运造成切削液的感染。

4、操作者的不良习惯,如乱丢脏东西。

液压支架乳化液配比浓度标准英文回答:The concentration standard for the emulsion ratio of the hydraulic support is an important factor in ensuring the proper functioning of the hydraulic system. The emulsion ratio refers to the proportion of oil to water in the emulsion. It is crucial to maintain the right concentration to ensure optimal performance and prevent any potential issues.The concentration standard for the emulsion ratio is typically expressed as a percentage. The specific concentration may vary depending on the specific requirements of the hydraulic system and the manufacturer's recommendations. However, a common standard is to maintain an emulsion ratio of around 5% to 10%.To achieve the desired concentration, it is important to carefully mix the oil and water in the correctproportions. This can be done using specialized equipmentor through manual mixing. The mixing process should be thorough to ensure a homogeneous emulsion.Regular monitoring and testing of the emulsion concentration is essential to ensure that it remains within the desired range. This can be done using various methods, such as using a refractometer or conducting laboratory tests. If the concentration deviates from the standard, adjustments should be made to restore the proper ratio.中文回答:液压支架乳化液配比浓度标准是确保液压系统正常运行的重要因素。

液压支架用乳化油ME20-5说明书1、新型合成型液压支架用乳化油ME20-5适用于单体液压支柱、液压支架及电液控制系统液压支架,各项性能指标满足煤炭行业标准MT76-2011《液压支架用乳化油、浓缩液及其高含水液压液》的要求,稀释液呈荧光黄色或乳白色,稳定性强,无析出分离物,综合性能优于各种液压支架用浓缩物、液及传统乳化油。

是传统乳化油的更新换代产品。

2、新型合成型液压支架用乳化油是专门针对电液控制系统研制的,为解决传统乳化液析油析皂、堵塞阀芯,过滤器和先导阀问题而研制开发的液压支架专用传动介质。

3、新型合成型液压支架用乳化油与传统乳化油相比,稳定性有显著提高,可明显减少拆装清洗过滤和先导阀的工作量。

它有优异的润滑性能,对黑色金属的防锈性能和对有色金属的防腐蚀性能更加显著,完全满足电液控制系统的要求。

x4、本品属于国家安全标志强制管理的矿用产品,其新安全标志证号为:MNA0600125、使用注意事项:5%浓度(质量比)配比使用,即ME20-5乳化油加入量为5%,配水量为95%。

配液浓度与乳化液浓度计读数对应关系6、使用前须排空系统内原有的乳化液,清洗乳化液箱;如条件允许可直接用乳化油稀释液在系统内循环,清洗整个系统后排放,然后配制新液即可正常使用。

在换液过程中,如系统原先使用的介质是乳化液,则有可能出现漂浮物、油状物、杂质等现象,这是换液过程中的正常现象,用滤网每天打捞即可。

待系统彻底清洗干净后,上述现象就会消失。

7、配液量的浓度应尽量保证在5%,不宜低于3%,定期检查液箱和滤网,及时清理。

每月至少清理2次。

由于乳化液在井下受到大量煤岩粉尘的污染,并在使用过程中清洗出大量油泥等杂质,及空气氧化等因素,所以使用一段时间后会出现变色、变浑现象,因此乳化液箱要定期清洗,各过滤网、过滤器也应经常检查,保持清洁、通畅、完好。

使用过程中若发现油箱中出现大量漂浮物,必须立即更换新液。

为保证乳化液的使用质量,要求乳化液在使用过程中至少每月更换一次新液并对设备进行彻底清洗,乳化液箱清洗周期为15天。

液压支架电液控制系统对乳化液的要求作者:佚名文章来源:不详点击数:47 更新时间:2010-7-5液压支架电液控制系统较液压支架手动控制系统对液压介质有较高的要求。

在液压支架电液控制系统使用过程中液压介质的质量,往往成为影响系统运行状况的重要因素。

根据国内外电液控制系统使用的经验,对液压支架电液控制系统液压介质的要求如下。

1. 矿用高压乳化液(HFA)矿用高压乳化液是水和油的混合液体,在选择时一般选择浓缩的乳状矿用高压乳化液(HFA)。

2. 一般的选型原则对于矿用乳化液在技术上的要求,在标准MT 76-2002中有明确规定。

天玛公司提醒用户,注意标准中有关浓缩乳化液和乳化液使用的要求及检测和存储的规定。

用户选购产品时,特别要注意的是,产品有无国家检测部门颁发的检测报告和煤矿安全标志证书。

对于因为乳化液不符合要求而造成的对液压设备的损害,由用户负责。

3. 浓缩乳化液应注意并遵守厂家对乳化液存储,运输和稳定特性的有关规定和说明。

乳化液的生产商必须保证浓缩液特性长期稳定。

根据经验,不同的金属表面和密封材料对乳化液的要求有差别。

所以对产品选择非常重要的标准是,在使用时乳化液特性不要处在临界值。

浓缩液的正确存储,对于使用特性有着明显的影响。

浓缩液应在冰点以上,避光处储存。

为了避免浓缩液的分解,存放环境的温度不应有剧烈变化。

必须注意浓缩液的存储期限。

生产厂商给定的保存储期限一般为半年。

购买浓缩液时,用户必须与生产商详细了解产品的生产日期和允许保存的期限。

乳化液必须按照所规定的比例配制,并用检测仪对液体的配比进行检查。

浓缩液必须与水充分混合,乳化液特性与混合的是否充分有关,混合不充分可导致在乳化液体中产生浓缩液结块现象。

对液压阀的正常使用有较大不良影响。

乳化液混合采用水的质量,对乳化液的质量有至关重要的影响。

低浓度乳化液(2到5%)的质量,非常重要的就是取决于水的质量。

所以乳化液所用水的质量一定要符合MT 76-2002标准。

浅谈单体液压支柱在煤矿生产中的使用与管理摘要:介绍了单体液压支柱的使用方法与管理方法,并指出了在工作使用单体液压支柱时的安全注意事项。

关键词:单体液压支柱泄漏乳化液随着科学技术的不断进步,煤矿开采技术不断更新,采煤工艺和采煤方法日新月异,综合机械化采煤逐步替代了炮掘回采、房柱式回采等采煤方式,对顶板的支护形式也由圆木、金属摩擦支柱、单体液压支柱支护发展成为先进的液压支架支护。

在众多的煤矿井下支护产品中,单体液压支柱和铰接顶梁的配合使用,具有投资少、受地质条件限制少、使用和维护简单方便且操作灵活等特点,对于我国一些煤层赋存地质条件复杂的地区和特殊地质构造下对顶板的支护具有非常重要的使用价值。

因此,单体液压支柱支护设备仍是我国煤矿采煤工作支护中的主导设备,单体液压支柱也将与综采液压支架等其它多种支护形式在我国煤矿中长期并存发展。

单体液压支柱属于恒阻式支柱,具有恒定不变的工作阻力,适应于不同的采煤工作面、不同的顶板条件和不同的矿山压力。

它和金属铰接顶梁配合,可适用于煤层倾角在35度以下的任何采煤工作面。

对于有冲击地压的采煤工作面,可更换大流量的三用阀,使支柱满足其支护要求,支柱支护密度根据地质资料和采煤方式确定。

支柱的初撑力大,刚度就越高,才能确保煤矿的安全生产。

我国煤炭科学研究院最早于1973年开始研制单体液压支柱,在20世纪80年代初,全国推广使用活塞式单体液压支柱,并逐步替代了60年代初诞生的单体金属摩擦支柱,在20世纪90年代末,我国又研制完成了DWX型柱塞悬浮式单体支柱。

单体金属摩擦支柱、活塞式单体液压支柱、柱塞悬浮式单体液压支柱的研制及应用,完成了单体支护设备的3次飞跃,推动了单体支护设备及支护技术的发展。

单体液压支柱虽然具有结构简单,维修方便,操作容易,安全可靠等优点。

但在生产实际中,倘若缺乏使用管理知识,违反操作规程,则不能充分发挥其支护效能,并且损毁支柱,使生产受到影响,甚至发生冒顶事故。

本标准适用于液压支架与外注式单体液压支柱用高含水液压液及配制这些液压液的乳化油和浓缩物,浓缩物包括液态浓缩物和固态粉剂浓缩物。

2008年制修订煤炭行业标准项目计划MT76-2002要替代。

MT76—20026 试验方法6.1产品外观在10~35℃条件下,向直径为30mm的100mL无色透明具塞量筒内注入100mL被测乳化油或液态浓缩物,将量筒对准亮处(自然光),目视应能清晰看到量筒背面的刻度线;将量筒倒转,量筒壁上成膜应均匀。

6.2产品运动粘度乳化油和液态浓缩物的运动粘度按GB/T265-1988进行,但不执行其中4.1的规定。

6.3产品闪点乳化油和液态浓缩物的闪点按GB/T267-1988进行,但不执行其中5.1的规定。

加温过程中如出现起泡现象,可放慢升温速度(或停止加热),待泡沫消失后,再恢复正常升温速度。

6.4产品凝点乳化油和液态浓缩物的凝点按GB/T510-1983测定,但不执行其中4.2的规定。

6.5产品耐冻融性试验将乳化油或液态浓缩物注入直径为30mm的100mL圆底比色管内至100mL刻度处,并用塞子塞紧,放入温度为-21~-16℃的致冷装置内8h,然后取出,置于室温10~35℃下16h,作为一次冻融过程。

重复5个循环后,检视外观。

6.6水中分散性试验在100mL具塞量筒内,注入10~35℃蒸馏水至100mL刻度处,随即用滴管滴加乳化油或液态浓缩物2滴,或加固态粉剂浓缩物0.2g,塞紧量筒,连续倒转4次,检视试样分散情况。

6.7 pH值将乳化油或浓缩物用蒸馏水按规定使用浓度配成试液,用pH1~14广泛试纸一条,浸入上述试液中,0.5s 后取出,与比色板比较,确定其pH值。

6.8稳定性试验6.8.1热稳定性与室温稳定性试验先清洗带刻度的细颈烧瓶(烧瓶规格见附录B(标准的附录),再用铬酸洗液浸泡2h,然后用清水冲洗干净,最后用蒸馏水洗三遍后干燥备用。

按5.3.3a)的规定配制试液,将所配试液注入上面处理过的细颈烧瓶中至100mmL刻度处,塞紧瓶塞,分别放在(70±2)℃及室温10~35℃下168h,检视是否有分层、析水、产生絮状物或沉淀物现象,是否有油皂析出。

稳定性较差;浓缩型主要是由醇类和化学添加剂材料配伍而成,工艺简单,优点是凝点好,抗硬水能力强,热稳定性能好,缺点是润滑性很差,闪点低,防锈性很差,对橡胶材料有一定的破坏性,因为醇类本身就是增塑剂的一种。

而微乳型恰恰是在乳白型乳化油基础上的升级,同时又兼顾了浓缩物的很多优秀特点,是对两种产品的融合。

成本比较:

乳白型主要是由矿物油构成,乳化油价格较高,但其配置的乳化液浓度大,润滑性能好,用量省,从另一个方面讲性价比比较高,浓缩物是由醇类和添加剂合成,成本较低,但乳化液的有效浓度相当小,在相同的浓度方面,其润滑性要差很多,常常会出现起降压力小,速度慢等情况,综合看,性价比还是比较低的,而微乳型价格比乳化油低,乳化液的浓度和润滑性又很接近,因此,微乳型乳化油的性价比是最高的。

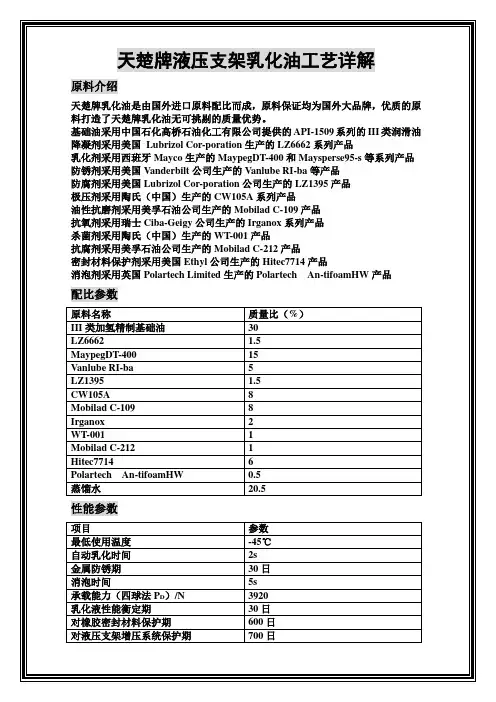

对盛茂特种油品厂生产的天楚牌乳化油的介绍:

我公司的天楚牌乳化油完全符合煤科院的质量体系认证,他有着很强的抗硬水能力,对国内可以找到的所有水质均能适应;长效的防锈性能,防锈时间和效果是其他乳化油的两倍;出色的润滑性,将乳化油配成乳化液在手中有很油滑的感觉,在四球试验中有着很好的表现;消泡速度快,一般的泡沫20秒中就可以完全消除;在环保方面我们很负责,产品不含亚硝酸盐,对人体没有危害;出色的售后服务,如果在使用过程中遇到问题,我们都会及时的帮您解决处理。