压铸模具设计与制造单元2-2-1侧浇口压铸模具结构设计教学设计

- 格式:doc

- 大小:43.50 KB

- 文档页数:4

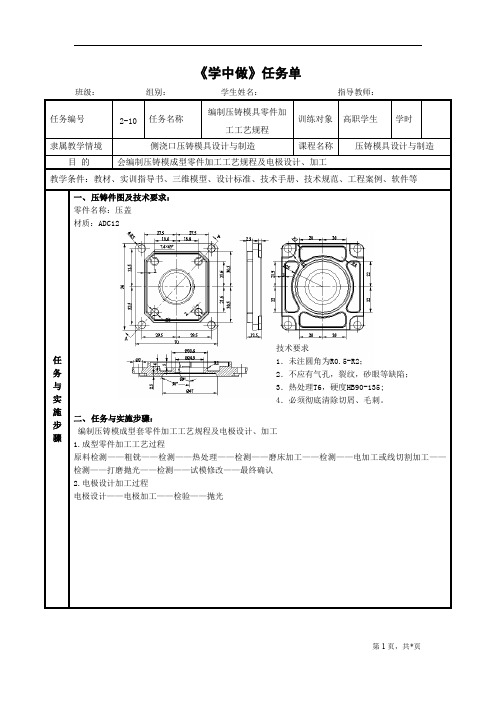

班级:组别:学生姓名:指导教师:

技术要求

1.未注圆角为R0.5-R2;

2.不应有气孔,裂纹,砂眼等缺陷;

3.热处理T6,硬度HB90-135;

4.必须彻底清除切屑、毛刺。

务与实施步骤:

编制压铸模成型套零件加工工艺规程及电极设计、加工

成型零件加工工艺过程

原料检测——粗铣——检测——热处理——检测——磨床加工——检测——电加工或线切割加工——检测——打磨抛光——检测——试模修改——最终确认

电极设计加工过程

任务名称:编制压铸模具零件加工工艺规程课程名称:压铸模具设计与制造

学生姓名:班级:成绩:压铸模具零件加工工艺单

压铸模备料清单。

压铸模具的设计与制造摘要本文介绍了压铸模具的设计与制造的基本原理和步骤。

首先,通过分析压铸工艺的特点和要求,确定压铸模具的设计准则和选材原则。

然后,介绍了压铸模具的结构和主要部件,并详细阐述了压铸模具设计的关键要素,如模具尺寸、浇口设计、冷却系统等。

最后,介绍了压铸模具的制造过程和注意事项,包括模具加工工艺、表面处理和模具试模等。

1. 引言压铸是一种常用的金属件成型工艺,广泛应用于汽车、电器、航空航天等领域。

而压铸模具作为压铸工艺的核心部件,直接影响产品的质量和生产效率。

因此,设计和制造高质量的压铸模具对于压铸工艺的成功应用至关重要。

2. 压铸模具设计的准则和选材原则2.1 压铸模具设计准则 - 模具的结构要易于制造和装卸。

- 模具的结构要满足产品的要求,确保产品的尺寸和表面质量。

- 模具的结构要考虑生产的连续性,尽量减少生产过程中不必要的停机时间。

2.2 压铸模具选材原则 - 模具材料应具有足够的强度和耐磨性。

常用的模具材料有H13、5CrNiMo等。

- 模具材料的热稳定性要好,能够承受高温和热冷交替的工作环境。

- 模具材料的导热性要好,以便快速散热,降低模具温度。

3. 压铸模具结构和主要部件3.1 压铸模具结构 - 模具底座:承载模具的主要部件,负责固定模具和提供支撑。

- 固定板:固定模具的位置,具有高度和平面度要求。

- 移动板:用于模具的开合动作,实现铸件的脱模。

- 滑块:用于在模具开合过程中加快铸件的脱模速度。

-缩水板:用于控制铸件在冷却过程中的收缩变形。

3.2 压铸模具主要部件 - 模具腔:用于形成铸件的空腔部分,需要考虑产品的尺寸和形状。

- 浇杆系统:用于将熔融金属注入模腔中的系统,包括浇杆、浇口和溢流槽等。

- 冷却系统:用于控制模具温度的系统,可以通过冷却水或其他介质实现。

4. 压铸模具设计的关键要素4.1 模具尺寸 - 模具尺寸的确定要考虑产品的尺寸和结构要求,确保产品的尺寸和形状的准确性。

压铸模具设计方案压铸模具设计方案一、设计方案概述本设计方案旨在设计一种用于压铸工艺的模具,以满足工件的外观质量和尺寸精度要求。

本设计方案采用CAD软件进行设计,并结合模具设计的基本原理和经验进行设计。

二、模具结构设计1. 模具整体结构设计模具采用分离式结构设计,包括上模和下模。

上模为固定模,下模为活动模。

其中,上模包括模座、顶针、顶杆等部件,下模包括模座、导柱、导套等部件。

模具座采用刚性结构,以确保模具的稳定性和刚度。

2. 模具中心距设计模具中心距的确定是保证工件尺寸精度的关键之一。

根据工件的尺寸和结构特点,设计合理的模具中心距,以确保模具能够精确复制工件的尺寸。

3. 模具冷却系统设计为了提高生产效率、减少模具磨损和延长模具寿命,设计冷却系统对模具进行冷却。

冷却系统包括冷却孔和进水口,通过冷却水的流动,迅速冷却模具,以提高生产效率和模具寿命。

4. 模具材料选择模具的材料选择是保证模具寿命和使用效果的重要因素。

根据工件的材料和要求,选择适当的模具材料,保证模具具有良好的硬度和耐磨性。

三、模具生产工艺1. 加工工艺规程模具的加工工艺包括数控加工、外圆磨削等。

根据模具的具体结构和工艺要求,制定合理的加工工艺规程,以确保模具的加工质量。

2. 检测工艺模具加工完成后,进行检测以验证模具的质量。

检测工艺包括模具尺寸检测、表面质量检测等,通过合适的检测工艺,确保模具符合设计要求。

四、模具的维护、维修和更换为了保证模具的正常使用和延长其寿命,进行模具的定期维护、维修和更换。

维护工作包括清洁模具、添加润滑剂等,维修工作包括修复模具损伤、更换模具部件等,更换工作包括根据模具磨损程度,定期更换模具部件。

五、结论本设计方案是一种用于压铸工艺的模具设计方案,通过合理的结构设计、材料选择和加工工艺,可以满足工件的外观质量和尺寸精度要求。

同时,通过模具的定期维护、维修和更换,可以保证模具的正常使用和延长其寿命。

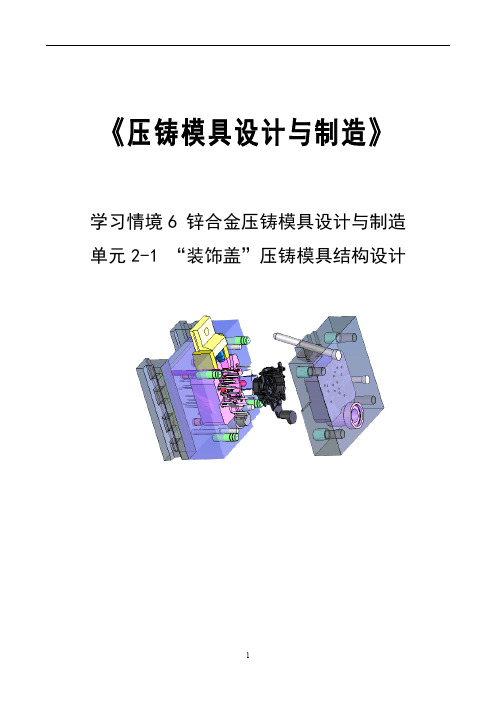

《压铸模具设计与制造》

学习情境6 锌合金压铸模具设计与制造单元2-1 “装饰盖”压铸模具结构设计

单元授课教案学习情境6:锌合金压铸模具设计与制造

单元2-1:“装饰盖”压铸模具结构设计

教学目标(以能力描述的目标):

通过本单元学习,掌握一模多腔压铸模具的结构设计。

重点与难点:

1.一模多腔模具分型面设计;

2.一模多腔模具的结构设计;

3.浇排系统设计。

教学设计:

案例教学法、任务设计法等。

教学资源:

多媒体、课件、投影仪、黑板、动画、装饰盖压铸模具模型等。

学习任务与学习成果:

装饰盖压铸模具的结构设计,绘制压铸模具装配图及零件图。

课时分配:

课程执行情况:

图4

本产品的最大截面是其侧面,分型面位置有两个选择,如图4

若选择第一种位置,则便于模具的加工,也有利于产品进料与排气;若选择第二种位置,理论上能实现分模,则将加大模具的制造难度,同时影响产品外观。

内浇口

横浇道

图10

排气槽溢流槽

顶针。

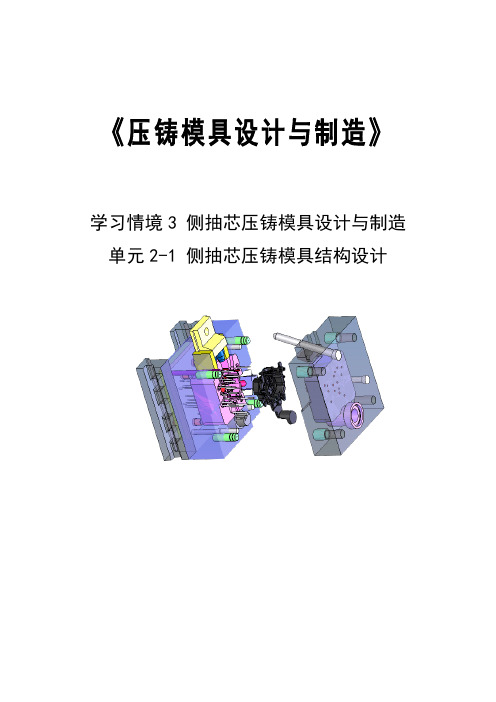

《压铸模具设计与制造》

学习情境4 中心浇口压铸模具设计与制造单元2-1 中心浇口压铸模具结构设计

单元授课教案学习情境4:中心浇口压铸模具设计与制造

单元2-1:中心浇口压铸模具结构设计

教学目标(以能力描述的目标):

1.掌握三板式压铸模具的结构设计(中心浇口压铸模具设计);

2.掌握三板式压铸模具二次分型机构设计。

重点与难点:

1.三板式压铸模具的结构;

2.中心浇口切断机构设计;

3.二次分型机构设计。

教学设计:

讲授法、任务设计法、案例教学法等。

教学资源:

多媒体、课件、投影仪、黑板、动画、三板式压铸模具模型等。

学习任务与学习成果:

三板式压铸模具结构设计,绘制压铸模具装配图及零件图。

课时分配:

课程执行情况:

流道板

.利用开模过程拉断余料的结构。

《压铸模具设计与制造》

学习情境2 侧浇口压铸模具设计与制造单元4 侧浇口压铸模具装配、试模

单元授课教案学习情境2:侧浇口压铸模具设计与制造

单元4:侧浇口压铸模具装配、试模

教学目标(以能力描述的目标):

通过本单元的学习,使学生具备装配模具、安装模具的能力。

重点与难点:

1.模具装配关系;

2.装配技术要求;

3.装配工艺规程编制。

教学设计:

现场(示范)教学法、任务设计教学法。

教学资源:

多媒体、课件、投影仪、黑板、动画、压铸模具模型。

学习任务与学习成果:

编制侧浇口压铸模具的装配工艺规程。

课时分配:

课程执行情况:。