聚醚好资料 间歇法DMC基聚醚多元醇生产工艺优化与探讨

- 格式:pdf

- 大小:738.08 KB

- 文档页数:4

聚醚多元醇研究报告随着科技的不断进步,聚醚多元醇在化工、医药、材料等领域中得到了广泛的应用,成为了一种重要的化工原材料。

本文旨在探讨聚醚多元醇的基本概念、制备方法、应用领域以及未来的发展趋势。

一、聚醚多元醇的基本概念聚醚多元醇是一种具有多元醇结构的高分子化合物,其分子中含有两个或以上的醚基。

它是由环氧乙烷和聚醚醇经缩合反应得到的,具有优异的热稳定性、耐化学腐蚀性、低粘度等特点。

聚醚多元醇的分子量范围广泛,可以从几百到几万不等,不同分子量的聚醚多元醇具有不同的物理和化学性质。

二、聚醚多元醇的制备方法聚醚多元醇的制备方法主要有两种:一种是缩合反应法,另一种是醚化反应法。

1. 缩合反应法缩合反应法是指将环氧乙烷与聚醚醇在碱性催化剂的作用下进行缩合反应,生成聚醚多元醇。

这种方法制备的聚醚多元醇分子量大、分布范围窄,具有较好的反应效率和产率。

2. 醚化反应法醚化反应法是指将环氧乙烷与聚醚醇在硫酸催化剂的作用下进行醚化反应,生成聚醚多元醇。

这种方法制备的聚醚多元醇分子量较小、分布范围广,但反应条件较为温和,不易产生副反应。

三、聚醚多元醇的应用领域聚醚多元醇在化工、医药、材料等领域中得到了广泛的应用。

1. 化工领域聚醚多元醇是制备聚氨酯、聚醚酯、聚醚醚酮等高分子材料的重要原料,广泛应用于汽车、建筑、家具、航空、船舶等领域,具有优异的力学性能、耐磨性、耐腐蚀性等特点。

2. 医药领域聚醚多元醇是制备医用聚氨酯、聚醚醚酮等高分子材料的重要原料,广泛应用于人工心脏、人工关节、医用敷料等领域,具有良好的生物相容性、生物降解性等特点。

3. 材料领域聚醚多元醇是制备硅烷偶联剂、聚醚硅油等材料的重要原料,广泛应用于涂料、油墨、胶粘剂、化妆品等领域,具有良好的界面活性、抗氧化性、稳定性等特点。

四、聚醚多元醇的未来发展趋势聚醚多元醇作为一种重要的化工原材料,在未来的发展中将会面临一些挑战和机遇。

1. 绿色化发展随着环境保护意识的不断加强,聚醚多元醇的制备方法将向绿色化方向发展,以减少对环境的污染和资源的浪费。

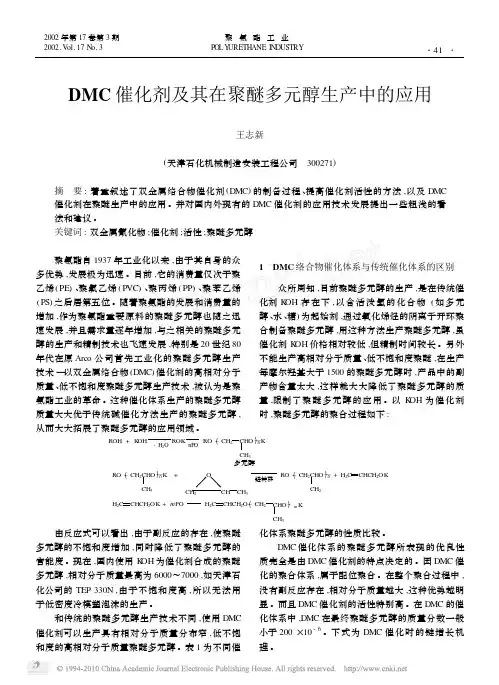

DMC催化合成聚醚多元醇的催化机理研究与探讨关淞云;李玉松【期刊名称】《聚氨酯工业》【年(卷),期】2011(26)6【摘要】介绍了双金属络合物(DMC)催化合成聚醚多元醇的催化机理,通过对国内有代表性观点的讨论与分析,并结合自身科研实践经验,研究了DMC催化体系中有机配体与活性中心的关系,对全面了解DMC催化剂的催化机理具有重要意义.%The catalytic mechanism of polyether polyols synthesis with DMC catalyst was introduced. Through discussing and analyzing the representative viewpoint in China as well as our practices of research, the relationship between the organic ligand and the active center in DMC catalyst system was researched. It was important to understand comprehensively the catalytic mechanism of DMC.【总页数】4页(P1-4)【作者】关淞云;李玉松【作者单位】中国石油化工股份有限公司天津分公司研究院 300271;中国石油化工股份有限公司天津分公司研究院 300271【正文语种】中文【中图分类】TQ223.2+6【相关文献】1.改进型DMC催化剂制聚醚多元醇 [J], 韩勇2.减少DMC催化合成聚醚多元醇中高相对分子质量拖尾部分的研究 [J], 杨雨强;李玉松;陈伟;郝静颖3.DMC催化剂及其在聚醚多元醇生产中的应用 [J], 王志新4.DMC聚醚多元醇合成的影响因素研究 [J], 耿佃勇5.DMC催化合成聚醚多元醇的工艺研究 [J], 曹昕因版权原因,仅展示原文概要,查看原文内容请购买。

聚醚多元醇合成技术1. 概述聚醚多元醇是一种重要的化工原料,广泛应用于涂料、胶粘剂、弹性体、塑料、纤维和医药等领域。

聚醚多元醇合成技术是指通过化学反应将醇类化合物与环氧乙烷或氧化合成的环氧醇进行缩合反应,得到聚醚多元醇的过程。

2. 合成方法聚醚多元醇的合成方法有多种,常见的包括聚合醚法、环氧法和环氧化法等。

2.1 聚合醚法聚合醚法是指通过将醇类化合物与环氧乙烷在催化剂的作用下进行缩合反应,得到聚醚多元醇的方法。

该方法具有反应时间短、产率高的优点。

聚合醚法的反应条件通常包括温度、压力和催化剂的选择等。

常用的催化剂有碱金属醇盐、碱金属氧化物和碱金属醇酸盐等。

反应温度一般在100-200℃之间,反应压力为常压或略高于常压。

2.2 环氧法环氧法是指将环氧乙烷与醇类化合物在催化剂的作用下进行环氧化反应,得到环氧醇,再通过缩合反应得到聚醚多元醇的方法。

该方法具有反应条件温和、反应物易得等优点。

环氧法的反应条件通常包括温度、压力和催化剂的选择等。

常用的催化剂有碱金属醇盐、碱金属氧化物和碱金属醇酸盐等。

反应温度一般在50-100℃之间,反应压力为常压或略高于常压。

2.3 环氧化法环氧化法是指将醇类化合物与氧气在催化剂的作用下进行氧化反应,得到环氧醇,再通过缩合反应得到聚醚多元醇的方法。

该方法具有反应条件温和、反应物易得等优点。

环氧化法的反应条件通常包括温度、压力和催化剂的选择等。

常用的催化剂有金属盐类、过渡金属酸盐和过渡金属氧化物等。

反应温度一般在50-100℃之间,反应压力为常压或略高于常压。

3. 合成过程聚醚多元醇的合成过程一般包括环氧化反应和缩合反应两个步骤。

3.1 环氧化反应环氧化反应是指将醇类化合物与氧气在催化剂的作用下进行氧化反应,生成环氧醇的过程。

该反应通常在常温下进行,反应时间较短。

环氧化反应的催化剂选择对反应的效果有重要影响。

常用的催化剂有金属盐类、过渡金属酸盐和过渡金属氧化物等。

催化剂的选择应根据具体的反应物和反应条件进行优化。

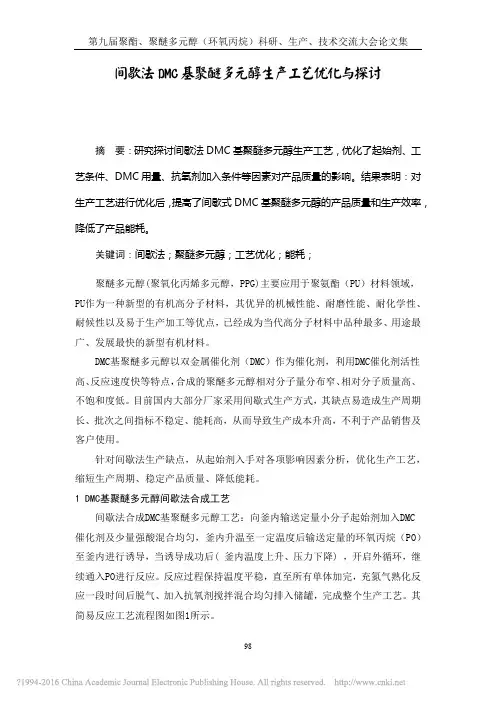

间歇法DMC基聚醚多元醇生产工艺优化与探讨高铭 (山东蓝星东大化工有限责任公司,淄博 255028)摘 要:研究探讨间歇法DMC基聚醚多元醇生产工艺,优化了起始剂、工艺条件、DMC用量、抗氧剂加入条件等因素对产品质量的影响。

结果表明:对生产工艺进行优化后,提高了间歇式DMC基聚醚多元醇的产品质量和生产效率,降低了产品能耗。

关键词:间歇法;聚醚多元醇;工艺优化;能耗;聚醚多元醇(聚氧化丙烯多元醇,PPG)主要应用于聚氨酯(PU)材料领域,PU作为一种新型的有机高分子材料,其优异的机械性能、耐磨性能、耐化学性、耐候性以及易于生产加工等优点,已经成为当代高分子材料中品种最多、用途最广、发展最快的新型有机材料。

DMC基聚醚多元醇以双金属催化剂(DMC)作为催化剂,利用DMC催化剂活性高、反应速度快等特点,合成的聚醚多元醇相对分子量分布窄、相对分子质量高、不饱和度低。

目前国内大部分厂家采用间歇式生产方式,其缺点易造成生产周期长、批次之间指标不稳定、能耗高,从而导致生产成本升高,不利于产品销售及客户使用。

针对间歇法生产缺点,从起始剂入手对各项影响因素分析,优化生产工艺,缩短生产周期、稳定产品质量、降低能耗。

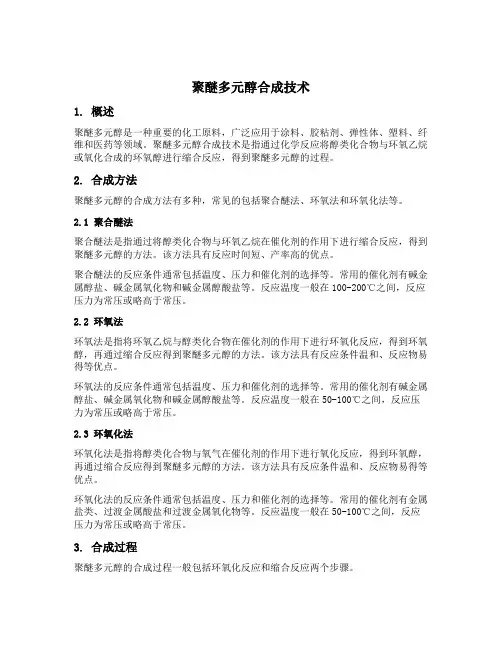

1 DMC基聚醚多元醇间歇法合成工艺间歇法合成DMC基聚醚多元醇工艺:向釜内输送定量小分子起始剂加入DMC催化剂及少量强酸混合均匀,釜内升温至一定温度后输送定量的环氧丙烷(PO)至釜内进行诱导,当诱导成功后( 釜内温度上升、压力下降) ,开启外循环,继续通入PO进行反应。

反应过程保持温度平稳,直至所有单体加完,充氮气熟化反应一段时间后脱气、加入抗氧剂搅拌混合均匀排入储罐,完成整个生产工艺。

其简易反应工艺流程图如图1所示。

图1 DMC基聚醚多元醇间歇式生产工艺流程图2 结果与讨论2.1 起始剂的影响DMC基聚醚多元醇间歇式生产法不能以小分子多元醇(丙二醇、丙三醇等)作为直接起始剂,需采用KOH催化剂生产相对分子量Mn≥400的多元醇作为起始剂,因KOH催化剂生产的多元醇需进行精制后处理,其钾离子及水分含量的多少将在后续DMC催化中影响DMC催化剂的活性,所以在选用起始剂时需严格控制其指标。

聚醚多元醇生产工艺

聚醚多元醇是一种重要的有机化工原料,广泛应用于聚氨酯合成、涂料、胶粘剂、弹性体等领域。

下面是关于聚醚多元醇的生产工艺的介绍。

聚醚多元醇的生产工艺可以分为两个阶段:醇的预聚合和酯化反应。

首先是醇的预聚合阶段。

在此阶段中,甘油或丙二醇与醇化催化剂(如氢氧化钠)加入反应釜中,开始进行预聚合反应。

通常,反应釜应设有搅拌装置,以保证反应均匀进行。

在适当的温度和压力下,反应物持续搅拌,直到预聚合反应完成。

预聚合反应的时间一般较长,可以达到数小时至数天。

接下来是酯化反应阶段。

在这个阶段中,预聚合产物与苯甲酸等二元酸进行酯化反应,生成聚醚多元醇。

这个反应也需要在适当的温度和压力下进行,并加入酯化催化剂(如二丙基锡)。

反应时间一般在数小时到数十个小时,具体时间取决于反应条件和所需的产物质量。

在聚醚多元醇的生产过程中,需要密切控制反应条件,以确保产物的质量和产率。

温度、压力、催化剂的用量和反应时间等因素都会对反应的效果产生影响。

此外,在生产过程中还需要进行后处理步骤,如中和、水洗和蒸馏等,以去除杂质和副产物,得到纯净的聚醚多元醇产物。

总结起来,聚醚多元醇的生产工艺包括醇的预聚合和酯化反应两个阶段。

通过适当的反应条件和后处理步骤,可以获得高质量的聚醚多元醇产品。

聚醚多元醇合成技术

摘要:

一、聚醚多元醇简介

1.聚醚多元醇的概念

2.聚醚多元醇的应用领域

二、聚醚多元醇合成技术的发展历程

1.国外聚醚多元醇合成技术的发展

2.我国聚醚多元醇合成技术的发展

三、聚醚多元醇合成技术的原理

1.聚醚多元醇的合成反应

2.影响聚醚多元醇性能的因素

四、聚醚多元醇合成技术的现状与展望

1.国内外聚醚多元醇合成技术的现状

2.聚醚多元醇合成技术的发展趋势与前景

正文:

聚醚多元醇是一种重要的有机化合物,具有高溶解性、高稳定性、低温柔软性等特点,被广泛应用于聚氨酯、涂料、胶粘剂等行业。

随着科技的进步,聚醚多元醇合成技术也在不断发展。

在20 世纪50 年代,国外就开始研究聚醚多元醇的合成技术。

经过几十年的发展,国外的聚醚多元醇合成技术已经相当成熟,能够生产出各种性能优良的聚醚多元醇产品。

我国聚醚多元醇合成技术起步较晚,但发展迅速。

在引进国外技术的基础上,我国科研人员不断进行技术创新,开发出具有自主知识产权的聚醚多元醇合成技术。

目前,我国的聚醚多元醇合成技术已经达到了国际先进水平。

聚醚多元醇的合成技术主要基于醇解反应,通过醇解反应控制反应条件,可以得到不同性能的聚醚多元醇。

影响聚醚多元醇性能的因素包括醇解剂的种类、醇解反应的温度、反应时间等。

总的来说,聚醚多元醇合成技术已经取得了显著的成果,但仍然有许多挑战和机遇。

随着环保要求的提高,绿色、环保的聚醚多元醇合成技术将会越来越受到重视。

此外,新型催化剂、新型的醇解剂以及反应工艺的优化等也将成为聚醚多元醇合成技术的研究热点。

间歇法DMC基聚醚多元醇生产工艺优化浅述摘要:本文以试验的方式,先阐述了间歇法DMC基聚醚多元醇生产工艺,总结了其试验流程及结果,旨在为间歇法DMC基聚醚多元醇生产工艺优化提供参考意见。

关键词:间歇法DMC;基聚醚多元醇;生产工艺;优化措施1 间歇法DMC基聚醚多元醇生产工艺间歇法DMC基聚醚多元醇生产工艺,如下图1所示。

先朝斧内输送定量的起始剂(均为小分子),接着加入定量的催化剂(均为DMC类型的催化剂)、强酸,促使两者能够实现均匀混合,提升斧内的温度,达到特定的温度值,最后输送定量的PO,促使其在斧内进行诱导,在成功后将外循环打开,开展PO反应。

值得一提的是,在其反应过程中,需要保持反应温度,在加完单体,且充入的氮气熟化之后,其内部的抗氧剂均匀混合,则可将其排入到储存罐内,以此实工艺生产。

图2 间歇法DMC基聚醚多元醇生产工艺流程2 结果与讨论2.1 起始剂的影响间歇法DMC基聚醚多元醇生产工艺在其应用过程中,不可将小分子的多元醇作为直接起始剂,需要选择KOH催化剂,生产出相对分子在400以上的多元醇作为起始剂。

不同起始剂对聚醚多元醇的影响详见下表1。

表1 起始剂对聚醚多元醇的影响KOH催化生产的多元醇后期需要进行精致处理,钾离子及含水量的多少直接影响着DMC 催化剂的活性,在起始剂选择阶段,应当将钾离子与水含量作为控制指标。

借助试验可得知,将起始剂内部的钾离子含量控制在5ppm,水分的含量控制在0.02%以上,则可满足该工艺的生产需求及反应需求。

2.2 DMC催化剂及硫酸加入量的影响催化剂(均为DMC类型的催化剂)的浓度及活性直接关系着生产,决定着产品性能及指标。

在间歇生产过程中,DMC催化剂需要依照规定的批次,合理加入,含量直接关系着产品的性能及产品的生产成本。

借助试验可发现,若将催化剂(均为DMC类型的催化剂)的加入量控制在40ppm,能够达到产品各项指标要求,可满足产品的验证要求。

由于DMC催化剂为碱性物质,为避免催化剂失活,需要在其中加入适量的强酸,一般将硫酸的加入量控制在35ppm。

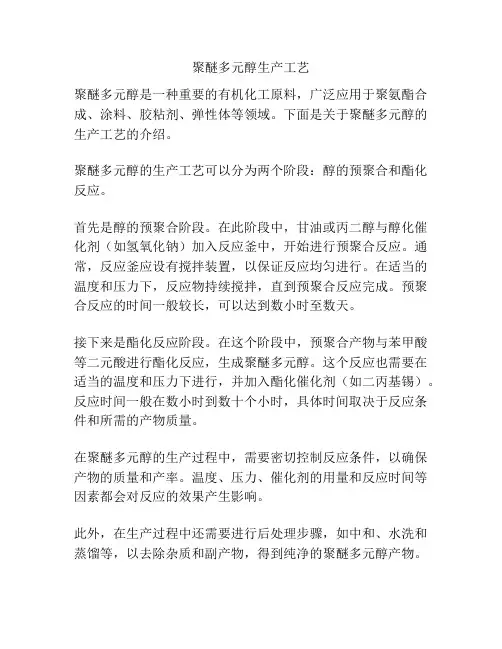

31一、催化剂应用与选择据实际的合成经验显示,现阶段大多数聚醚多元醇的合成开发技术采用的催化剂都有所差异,但基本是从DMC催化剂、CSOH催化剂、碱土金属化合物催化剂、磷腈类催化剂以及三硼烷催化剂等五种主要的催化剂种类中进行选择;同时针对催化剂的应用功能和效果进行区分,从而更好地合成聚醚多元醇。

催化剂的应用与选择内容见图1。

图1 催化剂的应用与选择1.DMC催化剂在实践当中,DMC催化剂作为双金属氰化物络合物催化剂的一种类型,其沿用了双金属氰化物的主要骨架以及配位体,并通过不断调整骨架组合和配位体合成的方式,改变DMC的催化性能。

当DMC催化剂采用活性更高的骨架成分时,通过改进配位体的构成,可以控制聚醚多元醇的不饱和度。

但这种处理方式,在工业生产和使用中存在一定的限制性,使用的效益并不突出。

经过后期的改进,多采用活性更好的催化剂骨架,并选用多为聚合物的配位体解决了前者的限制。

这种经过改进的DMC催化剂可以合成饱和度更低的聚醚多元醇,并且减少了合成产物中的小分子齐聚物;在大大缩短了聚合诱导期同时,提高了聚醚多元醇的活性,其生产效益更高,采用的催化剂含量也有所降低。

2.CSOH催化剂CSOH催化剂与传统碱金属氢氧化物的KOH催化剂存在较为相似的烷氧基化学反应原理,并作为后期替代性的催化剂来进行聚醚多元醇的合成。

这种CSOH 催化剂可以借助传统催化合成聚醚多元醇的设备和工艺,具有较低的成本。

但两者存在不同的是:CSOH催化剂有更快的环氧单体聚合速率,使得合成的聚醚多元醇具有更低的不饱和度。

此外,CSOH催化剂在其他化学材料如PU制品的生产当中,效果更佳,并且性能更为突出。

针对CSOH催化剂的利用,在聚醚多元醇合成过程中,采用的回收方法多为电化学法、中和煅烧法、中和复分解法、萃取法、离子交换化等,可以更好地回收这种催化剂,降低三废的排放量。

3.碱土金属化合物催化剂碱土金属化合物作为催化剂来合成聚醚多元醇,可以通过应用酸性磷化物等物质缩短合成的反应周期和诱导期,并改变合成物的相对分子质量。

194研究与探索Research and Exploration ·探讨与创新中国设备工程 2019.01(上)在聚氨酯行业领域中聚醚多元醇(PPG)的使用非常广泛,聚氨酯行业的产品主要分为软质泡沫、硬质泡沫、非泡沫级聚氨酯等多系列的产品。

聚氨酯材料在性能方面的表现非常突出,在不同的行业中都有非常广泛的应用,而且产品的种类也比较多。

鉴于此,聚醚的生产厂家通常都会根据实际用途的不同,生产性能不同的聚醚产品。

如果将聚醚产品按照性能的差异进行分类,可以分为软泡用聚醚、硬泡用聚醚、聚合物多元醇、弹性体、粘结剂用聚醚产品、特种用途的聚醚产品以及非聚氨酯用聚醚产品等。

随着近年来我国经济的快速发展,国内的聚氨酯产业也迎来了高速增长的时期,但是在聚氨酯行业内却存在原料的供应增长与实际的聚氨酯产品需求不相符合的现象。

但是,在国内大量引进聚醚多元醇生产装置以及不断的扩大产能后,产品的质量以及产量都取得了较大的突破,目前国内的聚醚多元醇市场基本上能够达到供需平衡。

在我国以往的聚醚原料行业中,一些规模相对比较大的软泡生产厂商的聚醚原料基本上依靠进口来维持,但是随着我国在聚醚行业中的不断发展,一些自主品牌的聚醚产品在质量上与进口的聚醚产品的差距在不断减小,国产聚醚产品在软泡生产中的应用规模也在不断扩大。

但是硬泡用聚醚材料在生产制作的过程中所使用的生产设备大小不一,因此不同品牌的产品在质量上也存在较大的差异,这就需要针对硬泡用聚醚产品,不断提升其生产制造工艺的技术水平,并对其产品的质量进行严格的规范,这样才能促进硬泡用聚醚产品的质量提升。

1 聚醚多元醇(PPG)工艺路线及技术发展状况聚氨酯制品在生产过程中需要大量使用聚醚多元醇来作为原料,但是聚醚多元醇在生产环节的技术上一直存在瓶颈,一些国外大型的聚醚生产厂商如巴斯夫、拜耳等企业对聚醚生产技术进行了垄断,使得我国的聚醚生产技术的研发进展缓慢。

聚醚多元醇的生产制作会因为生产厂商的不同而存在较大的差异,但是聚合法生产聚醚多元醇方法的应用比较广泛,聚醚多元醇的生产制造过程主要分为加成聚合以及后期的中和、脱水、过滤等几个处理环节。

间歇法DMC基聚醚多元醇生产工艺优化与探讨

高铭

(山东蓝星东大化工有限责任公司,淄博 255028)

摘 要:研究探讨间歇法DMC基聚醚多元醇生产工艺,优化了起始剂、工艺条件、DMC用量、抗氧剂加入条件等因素对产品质量的影响。

结果表明:对生产工艺进行优化后,提高了间歇式DMC基聚醚多元醇的产品质量和生产效率,降低了产品能耗。

关键词:间歇法;聚醚多元醇;工艺优化;能耗;

聚醚多元醇(聚氧化丙烯多元醇,PPG)主要应用于聚氨酯(PU)材料领域,PU作为一种新型的有机高分子材料,其优异的机械性能、耐磨性能、耐化学性、耐候性以及易于生产加工等优点,已经成为当代高分子材料中品种最多、用途最广、发展最快的新型有机材料。

DMC基聚醚多元醇以双金属催化剂(DMC)作为催化剂,利用DMC催化剂活性高、反应速度快等特点,合成的聚醚多元醇相对分子量分布窄、相对分子质量高、不饱和度低。

目前国内大部分厂家采用间歇式生产方式,其缺点易造成生产周期长、批次之间指标不稳定、能耗高,从而导致生产成本升高,不利于产品销售及客户使用。

针对间歇法生产缺点,从起始剂入手对各项影响因素分析,优化生产工艺,缩短生产周期、稳定产品质量、降低能耗。

1 DMC基聚醚多元醇间歇法合成工艺

间歇法合成DMC基聚醚多元醇工艺:向釜内输送定量小分子起始剂加入DMC

催化剂及少量强酸混合均匀,釜内升温至一定温度后输送定量的环氧丙烷(PO)至釜内进行诱导,当诱导成功后( 釜内温度上升、压力下降) ,开启外循环,继续通入PO进行反应。

反应过程保持温度平稳,直至所有单体加完,充氮气熟化反应一段时间后脱气、加入抗氧剂搅拌混合均匀排入储罐,完成整个生产工艺。

其简易反应工艺流程图如图1所示。

图1 DMC基聚醚多元醇间歇式生产工艺流程图

2 结果与讨论

2.1 起始剂的影响

DMC基聚醚多元醇间歇式生产法不能以小分子多元醇(丙二醇、丙三醇等)作为直接起始剂,需采用KOH催化剂生产相对分子量Mn≥400的多元醇作为起始剂,因KOH催化剂生产的多元醇需进行精制后处理,其钾离子及水分含量的多少将在后续DMC催化中影响DMC催化剂的活性,所以在选用起始剂时需严格控制其指标。

通过实验钾离子含量及水分含量对DMC催化剂的影响,得到起始剂钾离子含量小于5ppm,水分含量小于0.02%,可满足DMC基聚醚多元醇的引发及反应。

2.2 DMC催化剂及硫酸加入量的影响

DMC作为催化剂其浓度和活性将直接影响整个生产过程,从而决定产品的指标及性能。

DMC属于配位型聚合催化剂,在聚合过程中,DMC提供活性位,每个催化的活性中心与许多起始剂的链相连,作为聚合单体的环氧化合物便插入活性中心提供的空位上进行开环聚合,实现聚合物的链增长。

然后起始剂与环氧化合物和催化剂形成的活性结构之间发生置换反应,且置换反应的速率高于活性链的增长速率。

由于活化的催化剂与含有羟基化合物络合速度大大高于链增长速度和单体的异构化速度,所以消除了阴离子聚合过程中通过质子转移来完成聚合物链增长的缺陷,降低了PO 在聚合过程中异构化的机率,提高了环氧化合物的转化率,又降低了单羟基聚醚的含量,使最终产品有较窄的相对分子质量分布。

DMC催化剂在间歇式生产中需按批次加入,其加入量的多少不仅决定产品性

能同样影响成本的变化。

通过实验发现,减少DMC加入量,会造成诱导时间长,

后续单体加入釜内压力升高较快,熟化后单体含量高,产品相对分子量分布变宽、粘度增加、不饱和度升高。

增加DMC加入量,诱导时间短,产品相对分子量分布窄,颜色发生变化,在后续性能验证影响产品发泡等性能,增加成本。

从而得到合适的DMC加入量将会稳定产品的品质,降低生产成本。

通过对DMC加入量的实验,得到DMC加入量在40ppm可达到产品的各项指标及验证要求。

因KOH催化生产的聚醚起始剂内含有微量的碱性物质,而碱性物质会使DMC

失活,需在起始剂内加入少量的强酸,通过实验得到浓硫酸符合生产要求,浓硫酸使用起始剂慢慢混合后加入釜内,防止起始剂碳化。

通过实验可得硫酸量用量由少到多加入,诱导时间先变短后增长,产品的粘度增加,不饱和值、相对分子量分布增高。

因此硫酸的加入量控制在35ppm最佳。

2.3PO予滴量的影响

间歇式生产中需加入一定量的PO进行诱导,PO予滴量的多少会直接影响诱导时间和相对分子量的分布。

PO合适的予滴量会减少诱导时间,相对分子量分布窄;如PO予滴量增加,诱导后釜内温度升高过快,换热不及时导致聚合反应难以控制,甚至发生爆聚危险。

通过实验得到PO予滴量为起始剂质量分数的12%,可稳定控制聚和反应,减少相对高分子物质的生产。

2.4PO进料速度的影响

因DMC催化剂活性高,活化的催化剂与含有羟基化合物络合速度大大高于链增长速度和单体的异构化速度,PO进料前期催化剂浓度高,失活率小,前期速度快,后期随着DMC失活率升高,分子量增长到一定程度后期进料速度可适当减低,在整个PO进料中关注釜内压力,以釜内压力作为参考值,保持釜内压力缓慢稳定上涨,以防压力上涨过快造成爆聚危险。

进料时间的长短直接影响产品的生产周期及装置的生产能力。

通过实验得到,前期可加快提高PO进料速度,中期稳定PO进料速度,后期适当降低PO进料速度。

2.5反应温度的影响

DMC基聚醚多元醇的核心聚合反应,聚合反应温度的控制直接影响聚醚多元

醇质量:反应体系温度愈高,反应速度愈快。

控制聚合反应温度须考虑2种因素:①反应温度愈高瞬时转化率大幅度提高;②催化剂活性高,催化剂效果好,在保证反应速率的情况下可适当降低聚合反应温度。

随着聚合反应温度升高,聚醚多

元醇的不饱和度和相对分子质量分布有升高趋势。

主要原因是随着聚合反应温度提高,反应活化能降低,歧化反应增加,导致产品质量有所降低。

随着聚合温度的降低,催化剂活性降低,诱导时间增加,聚合过程甚至可能出现终止聚合状况,导致相对分子量分布变宽,产品粘度增加。

因此,较适宜的聚合反应温度应控制在120℃左右。

为保证聚合过程生成的热量及时换出,在聚合过程中增加设备外循环系统,增加外循环换热器,稳定控制聚合温度。

循环过程同样增加气液相物料的接触面积使整个循环过程混合更加均匀,更加充分,产品质量更佳。

2.6抗氧剂加入条件的影响

针对不同产品的应用,抗氧剂加入量不同,加入条件也不同,了解抗氧剂的物性,不同抗氧剂加入后通过检测不同混合时间内抗氧剂的含量,找到抗氧剂的最优混合时间,缩短生产周期,降低能耗。

3结论

通过对DMC基聚醚多元醇间歇式生产工艺的研究,起始剂钾离子含量小于

5ppm,水分含量小于0.02%,DMC加入量在40ppm,硫酸加入量35ppm,PO予滴量为起始剂质量分数的12%,PO进料前期加快提高进料速度,中期稳定PO进料速度,后期适当降低PO进料速度,聚合反应温度应控制在120℃,并增加外循环系统,合适的抗氧剂混合时间。

所得的聚醚多元醇,所制备的聚醚多元醇的不饱和度达0.005~0.009 mol/kg,相对分子质量分布达1.05~1.07,批次之间产品质量稳定性高,生产周期降低,装置生产能力提高。

参考文献

[1] 庄志彬,庄明强。

聚醚多元醇生产过程中的质量影响因素[J]。

聚氨酯工业, 2004,19(6):41-43。

[2] 崔迎春,束庆宇,张振华,崔长伟。

DMC基聚醚多元醇连续生产工艺研究[J]。

化学推进剂与高分子材料。

2008年04期。

[3] 关淞云,李玉松。

DMC催化合成聚醚多元醇的催化机理研究与探讨[J]。

聚氨酯工业。

2011(06)

[4] 杨雨强,李玉松,陈伟,郝静颖。

减少DMC催化合成聚醚多元醇中高相对分子质量拖尾部分的研究[J]。

聚氨酯工业。

2005(05)

[5] 赵巍。

制备低不饱和度聚醚多元醇用DMC催化剂的研究进展[J]。

化学推进剂与高分子材料。

2012年02期

[6] 黄茂松,张骥红,贾润萍,李颖华。

聚氨酯材料在中国战略性新兴产业中的应用[J]。

聚氨酯工业。

2013年01期。