MgO-C质耐火材料简介

- 格式:docx

- 大小:19.96 KB

- 文档页数:3

镁碳质耐火材料的生产工艺及常用原料详解镁碳耐火材料是上世纪七十年代日本为电炉应用而开发的,于1970年首次在电炉上进行了应用性试验,经过了六年的应用性试验之后,镁碳耐火材料被正式推广应用在电炉上。

与其它碳素材料相比,镁碳质耐火材料中添加的天然鳞片石墨及碳质结合剂,使其具有优良的导热系数,较小的热膨胀率,大大增强了镁碳砖的性能,特别是提高了其抗渣侵蚀性及热震稳定性。

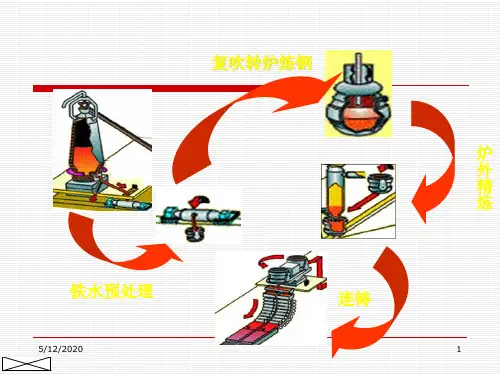

已广泛地应用于超高功率电弧炉炉墙、炉顶、蚀损严重的高温热点、渣线及出钢口部位,也用于转炉炉口、出钢侧、耳轴壁和熔池等处,以及钢包精炼炉的渣线处。

镁碳耐火材料的生产原料及工艺具体如下:1镁砂生产镁碳质耐火材料的主要原料是镁砂。

由于镁砂质量的优劣对镁碳质耐火材料的性能起着很大的影响作用,所以在生产中,选择合理的镁砂成为生产优质镁碳质耐火材料首要步骤。

常用镁砂为电熔镁砂和烧结镁砂,它们具有不同的特点,其矿物组成主要是方镁石。

在生产镁碳质耐火材料时,所考虑的镁砂性能参数主要有以下几项内容:①镁砂纯度(MgO含量);②杂质相及其含量;③镁砂的体积密度、气孔率以及方镁石晶粒尺寸等。

镁砂的纯度对镁碳质耐火材料的抗渣侵蚀性起着重要的影响,这是因为当MgO含量很高时,其杂质相就相对减少,MgO晶体被作为杂质相的硅酸盐相分割程度降低,MgO晶体为直接结合,所以提高了镁碳质耐火材料的抗渣侵蚀性。

镁砂中的杂质相主要有SiO₂、CaO、B₂O₃、Fe₂O₃等,如果镁砂中含有很高的杂质,特别是B₂O₃,将对镁碳质耐火材料的耐火度及高温性能带来不利的影响,杂质相将从以下几个方面产生作用:①杂质相含量高,将降低MgO晶体的直接结合程度;②SiO₂、CaO等在高温下会与MgO形成共熔体;③SiO₂、Fe₂O₃等杂质在高温下会优先与C反应,使得镁碳砖中产生气孔,降低了镁碳质耐火材料的抗渣侵蚀性。

镁碳质耐火材料在使用过程中,溶渣会通过气孔与方镁石晶界渗入镁砂颗粒与方镁石晶体产生反应,导致其损毁,特别是当镁砂中还有很高的CaO、SiO₂等杂质时,会加速其损毁速率,导致镁砂中的方镁石晶体被不断侵蚀,剥落进入溶渣中。

镁碳砖开发及其在钢包渣线的应用河北瀛都复合材料有限公司王丕轩孙志红摘要:概述了镁碳砖的发展概况、生产过程及在钢包渣线的应用,并对其发展前景进行了展望。

关键词:镁碳砖;渣线;低碳化;精炼11镁碳砖发展概况MgO–C砖是20世纪70年代兴起的新型耐火材料,最早由日本九洲耐火材料公司渡边明首先开发,它是以镁砂(高温烧结镁砂或电熔镁砂)和碳素材料为原料,用各种碳质结合剂制成的耐火材料。

由于MgO–C砖具有耐火度高、抗热震性优良和抗侵蚀能力强等优良特性而被广泛应用于钢铁企业,如转炉炼钢和电炉炼钢[1]。

在日本研发出树脂结合MgO–C砖后,西欧开发了沥青结合的MgO–C砖,其残碳量约为10%,由于价格低于树脂结合MgO–C砖,故被成功地用于水冷电炉中的高温热点部位,同时也用于转炉。

我国在1980前后年开始研究含碳耐火材料[2],并被列入国家“七五”(1985~1989)科技攻关项目。

1987年鞍钢三炼钢厂在转炉上试用MgO–C砖后,仅用一年时间就超额完成了“七五”转炉炉龄达千次的攻关目标。

发展到目前,全国各大中小钢厂已普遍推广使用MgO–C 质耐火材料作为转炉和电炉的炉衬。

随着冶炼技术的进步对耐火材料的新要求,低碳镁碳耐火材料成为镁碳耐火材料新的发展热点。

低碳MgO–C砖一般是指总含碳量不超过8%、由镁砂与石墨通过有机结合剂结合而成的MgO–C砖,降低碳含量可明显降低材料的热导率[3]。

近年来,对精炼钢包用低碳量、性能优异的低碳镁碳砖的开发受到国内外业界的重视,这方面的研究开发工作已取得一定的成果,展现了良好的发展前景。

2 镁碳砖的生产过程2.1 原料MgO–C砖的主要原料包括电熔镁砂或烧结镁砂、鳞片状石墨、有机结合剂以及抗氧化剂。

2.1.1 镁砂镁砂是生产MgO–C砖的主要原料,有电熔镁砂和烧结镁砂之分。

电熔镁砂与烧结镁砂相比具有方镁石结晶粒粗大、颗粒体积密度大等优点,是生产镁碳砖中主要选用的原料。

生产普通镁质耐火材料,对镁砂原料要求主要具有高温强度和耐侵蚀性能,因此注重镁砂的纯度及化学成分中的C/S比和B2O3含量。

镁碳质耐火材料在钢铁行业中的应用钢铁行业是世界各国的重要工业基础,而耐火材料是钢铁行业中不可或缺的一部分。

在钢铁生产过程中,高温、腐蚀和氧化是常见的问题,这就需要使用耐火材料来保护工业设备和提高生产效率。

在耐火材料的种类中,镁碳质耐火材料因其良好的性能一直备受钢铁行业的青睐。

本文将从镁碳质耐火材料的特点、在钢铁行业中的应用和未来发展方向等方面详细介绍。

一、镁碳质耐火材料的特点1.抗高温镁碳质耐火材料由镁砂和炭素质原料制成,具有很高的耐高温性能。

在钢铁冶炼过程中经常会遇到高温炉火、高温熔炼,而镁碳质耐火材料具有良好的耐高温性能,可以有效地保护炉缸内壁和冶炼设备,延长设备使用寿命。

2.抗腐蚀镁碳质耐火材料还具有优良的抗腐蚀性能。

在钢铁冶炼过程中,炉渣和熔池中含有大量的酸性成分,会对冶炼设备造成腐蚀,而镁碳质耐火材料可以有效地抵抗这种腐蚀,保护设备不受侵蚀。

3.良好的导热性能镁碳质耐火材料具有良好的导热性能,可以有效地分散和排除设备内部的热量,防止热量积聚导致设备破损,同时也有利于加热和熔炼过程的进行。

4.轻质镁碳质耐火材料相比其他耐火材料来说相对轻质,这有利于减少设备的自重,节约设备建造成本,同时也有利于设备的保养和更换。

二、镁碳质耐火材料在钢铁行业中的应用1.转炉砌筑钢铁炼钢的主要设备之一就是转炉,而镁碳质耐火材料因其优良的耐高温和抗腐蚀性能被广泛应用于转炉的砌筑中。

转炉的工作温度很高,常规的耐火材料很难满足要求,而镁碳质耐火材料因其优异的性能可以很好地满足转炉的使用需求。

2.熔炼炉砌筑钢铁冶炼的另一重要设备是熔炼炉,而镁碳质耐火材料也被广泛应用于熔炼炉的砌筑中。

熔炼炉的工作环境很苛刻,需要具有很高的耐高温和抗腐蚀性能的耐火材料来保护设备不受破损,而镁碳质耐火材料正是满足这一需求的理想选择。

3.鼓风炉砌筑在炼钢过程中,鼓风炉是不可或缺的设备,而镁碳质耐火材料也应用于鼓风炉的砌筑中。

鼓风炉需要能够承受高温高压的工作环境,而镁碳质耐火材料以其耐高温、抗腐蚀、导热性好的特点,为鼓风炉提供了良好的保护。

镁碳质耐火材料的介绍王万濮阳职业技术学院河南濮阳457000摘要:主要介绍了镁碳质耐火材料的发展、性能原料及其代表性产品-MgO-C砖的工艺和应用。

关键词:镁碳质耐火材料镁碳砖发展性能1.镁碳质耐火材料的发展及定义1.1 镁碳质耐火材料的发展随着冶金及高温工业的不断发展,新型耐火材料制品也不断推陈出新;与此同时随着耐火材料质量的提高及品种的日益完善,促进了冶金工业及相关领域的进步。

耐火材料的使用性能与任何材料一样,也是随着原料质量的提高、生产工艺的改进等相关过程的不断进步与完善而不断的。

在这样的一种背景下,迫切需要一种耐火制品既能节省能源、又能提高炉衬寿命且适应现代新冶炼技术所要求的使用性能下,镁碳质复合耐火材料便应运而生。

镁碳质复合耐火材料是适应冶金工业的需要,于70年代后期至80年代中期研制、开发、生产和推广的一种新型复合耐火材料。

镁碳质复合耐火材料由于其优良的使用性能从而使冶金工业发生了划时代的巨变。

1970年,日本九州耐火公司的渡边明,发明了镁碳质耐火材料。

镁碳质耐火材料在发明之初主要用于电熔热点部位,使超高功率电炉的炉衬寿命由老式碱性砖的2~3天提高到2~3周,从而促进了电炉炼钢生产率的显著上升。

1979年,镁碳质耐火材料开始用作转炉炉衬材料,实验证实,这种含碳制品同样适用于转炉,且同样能大幅度提高转炉炉衬的使用寿命我国含碳制品的研究从80年开始,86年前后在全国各大、中、小钢厂全面推广使用,使我国很多钢厂的转炉炉衬的使用寿命迅速突破千炉大关。

1.2 镁碳质复合耐火材料的定义镁碳质耐火材料是一种含碳的复合耐火材料。

复合耐火材料指:由两种或两种以上不同性质的耐火氧化物(MgO、CaO、Al2O3、ZrO2等)和碳素材料及非氧化物材料为原料,用碳素材料作为结合剂而制成的一种多相复合耐火材料。

镁碳质耐火材料是以高温烧结镁砂或电熔镁砂和碳素材料为原料,添加各种非氧化物添加剂,用碳质结合剂制成的不烧的一种复合耐火材料。

描述碱性耐火原料分类碱性耐火材料镁砂(MgO) 镁砖 镁铝(尖晶石)碳砖、铝镁(尖晶石)碳砖 镁碳质耐火材料镁砖 分为普通镁砖和直接结合镁砖,特点是“三高”,高纯原料、高压成型和高温烧成镁钙质耐火材料 1、镁钙砖 品种:烧成镁钙砖(烧成镁钙锆砖) 树脂结合(或沥青结镁铬砖 不定形镁铬材料: 镁铬品种众多 普通镁铬砖 直接结合镁铬砖:高纯、高温烧成 再结合镁镁尖晶石砖碱性砖采用弹性技术,提高砖的抗应力破坏能力 弹性技术:通过镁尖晶石与方镁石膨胀系数碱性不定形耐火材料镁质(镁钙质)中间包涂抹料、喷涂料、干式料终渣改性料(溅渣护炉用)—取代轻烧镁球轻烧MgO+白云石+C自蔓燃镁质大面补炉料——取代水剂镁质沸腾料镁砂+沥青(或树脂)+硬化剂+增强剂无C快硬大面补炉料镁质喷补碱性不定形耐火材料镁钙耐火材料 镁铬砖 镁尖晶石砖火材料和高温烧成结合(或沥青结合)镁钙砖——无水 树脂、少量C 在钢包、不锈钢精炼炉AOD、VOD炉、中间包过滤器、温烧成低再结合镁铬砖:高纯、高温烧成,使用合成镁铬砂 熔铸镁铬砖:有色工业炉用 高铬镁铬砖:Cr2O3>80%,煤气化炉用用于水泥窑上下过渡带、烧成带,替代镁铬尖晶石与方镁石膨胀系数的不同,在砖体内生成微裂纹,使砖体的弹性明显增加。

、VOD炉、中间包过滤器、水泥回转窑上应用(含ZrO镁钙砖 ) 优点:净化钢水、长寿命(有条件下不烧镁铬砖低铬镁铬砖:水泥窑用,环境友好砖:Cr2O3>80%,煤气化炉用新品种:氧化铁尖晶石砖 新型镁尖晶石砖(含氧化锆、含尖晶石镁窑上下过渡带、烧成带,替代镁铬砖条件下使用) 难点:抗水化性能 原料镁钙砂抗水化,工艺过程无水化 密封包装,真空热塑、铝薄、铁晶石砖(含氧化锆、含尖晶石镁砂、 高铁镁砂)薄、铁皮 2、镁钙质浇注料——实验室已开发 3、中间包镁钙质涂料——部分加生料或抗水化好的化好的镁钙砂。

镁质耐火材料1. 引言镁质耐火材料是一种具有良好耐火性能的材料,由于其具有低密度、高强度、高耐热性和优异的耐腐蚀性能,广泛应用于高温工业领域,如冶金、化工和电力等。

本文将介绍镁质耐火材料的组成、性能、应用以及相关注意事项。

2. 组成镁质耐火材料主要由氧化镁为主要组分,通常还包含少量的其他耐火材料。

其具体组成取决于不同的应用要求,一般包括以下成分:•氧化镁(MgO):是镁质耐火材料的主要组分, 具有良好的耐火性能、耐高温性能和耐腐蚀性能。

•碳化镁(MgC):用于提高耐火材料的强度、耐磨性和耐高温性能。

•氮化镁(MgN):用于提高耐火材料的抗裂性能和耐热震性能。

•硼酸镁(MgB4O7):用于提高耐火材料的耐碱性能和耐磨性。

3. 性能镁质耐火材料具有以下优异的性能:3.1 耐火性能镁质耐火材料具有优异的耐火性能,可以在极高温度下保持结构的完整性,并抵抗各种化学侵蚀和高温气体侵蚀。

这使得它们成为高温工业中理想的材料选择。

3.2 耐腐蚀性能镁质耐火材料具有良好的耐腐蚀性能,可以抵抗酸碱、氧化剂和盐溶液的腐蚀,能够在恶劣的工作环境下长时间稳定运行。

3.3 高强度镁质耐火材料具有较高的强度和硬度,能够承受一定的机械载荷。

3.4 耐热性能镁质耐火材料具有出色的耐高温性能,能够在高温条件下长时间稳定工作,不发生脆化和变形。

3.5 耐磨性镁质耐火材料具有良好的耐磨性能,能够抵抗由颗粒流动引起的磨损。

4. 应用镁质耐火材料在高温工业领域有广泛的应用,包括但不限于以下几个方面:4.1 钢铁冶炼镁质耐火材料可用于钢铁冶炼炉、转炉和铁水罐等高温设备的内衬材料,可以承受高温及腐蚀性气体的侵蚀。

4.2 氧化镁窑炉镁质耐火材料可用作氧化镁窑炉的内衬材料,能够在很高的温度下保持结构的完整性,确保生产正常进行。

4.3 燃烧炉镁质耐火材料可以用作燃烧炉的内衬材料,具有良好的耐高温性能和耐腐蚀性能,可以抵抗燃烧过程中产生的高温气体和化学物质的侵蚀。

第一讲镁质耐火材料的基本概念及选矿技术路线一、镁质耐火材料定义及常识以菱镁矿、海水镁砂和白云石等作原料,以方镁石为主晶相,MgO含量在80%以上的耐火材料。

属于碱性耐火材料。

镁质耐火材料的耐火度高,对碱性渣和铁渣有很好的抵抗性,是一种重要的高级耐火材料。

镁质耐火材料主要用于平炉、电炉、氧化转炉、水泥窑、有色金属冶炼炉和碱性耐火材料的煅烧窑等。

在我国菱镁矿主要产在辽宁南部,大石桥与海城一带,因此这一带的相关企业比较多。

方镁石熔点为2800℃。

我国制造镁砖的主要原料是烧结镁砂,对其要求化学成分和烧结程度。

一般以密度衡量烧结程度,也可用重烧收缩、水化性能、镁砂的外观颜色来衡量。

随着近年来镁砂品质的下降,97高纯的密度要求下降,要求值大于3.22g/cm3。

纯菱镁矿煅烧后为白色,由于铁氧化物的影响,染成褐色、棕褐色,SiO2含量高者趋近于白色,Fe2O3含量高者趋近于深褐色,含CaO高的趋近于黑色。

二、MgO材料中各种杂质元素对耐火材料的影响。

表5—5 与方镁石处于平衡的13个矿物的熔点矿物MF CMS MA M2S C3MS2C2S C4AF CA C5A3C3A C3S CaO C2F熔点℃1750不一致1498不一致2130 1890 1575 2130 1415 1600 14851545不一致1900分解2570 1435C/S分子量比0 0—1 1 1—1.5 1.5 1.5—2 2 2—3 3C/S质量量比0 0---0.93 0.93 0.93---1.4 1.4 1.4---1.87 1.87 1.87—2.8 2.8相组合MgOM2SMgOM2SCMSMgOCMSMgOCMSC3MS2MgOC3MS2MgOC3MS2C2SMgOC2SMgOC2SC3SMgOC3S固化温度1860 1502 1490 1490 1575 1575 1790 1790 1850备注:CA 铝酸钙C3MS2镁蔷薇辉石M2S 镁橄榄石C2S 硅酸二钙CMS 钙镁橄榄石C3S 硅酸三钙C4AF 铁铝酸四钙C5A3 三铝酸五钙MK 镁铬尖晶石MA 镁铝尖晶石MF 镁铁尖晶石结论:1、高MgO时(MgO>96%)CaO/SiO2≥2(分子量比),除MgO物相外只有C2S高温相存在,如CaO/SiO2<.1.87(质量比)时,有低温相CMS存在,高温性能下降,CaO不是有害杂质,其次为Fe2O3与Al2O3。

我知道的高温材料之

——MgO-C质耐火材料

重庆大学

一.MgO-C质耐火砖的起源及其发展

第一次使用氧化物和碳的复合耐火材料是在15世纪初所制造的碳氧化物坩埚。

钢铁工业用的碳氧化物复合耐火材料是很早用铸锭用耐火材料的石墨塞头砖。

后来随着连铸技术的推广应用,氧化物和碳复合起来使用的耐火材料用的更广泛。

MgO–C砖是20世纪70年代兴起的新型耐火材料,最早由日本九洲耐火材料公司渡边明首先开发,它是以镁砂(高温烧结镁砂或电熔镁砂)和碳素材料为原料,用各种碳质结合剂制成的耐火材料。

由于MgO–C砖具有耐火度高、抗热震性优良和抗侵蚀能力强等优良特性而被广泛应用于钢铁企业,如转炉炼钢和电炉炼钢。

在日本研发出树脂结合MgO–C砖后,西欧开发了沥青结合的MgO–C砖,其残碳量约为10%,由于价格低于树脂结合MgO–C砖,故被成功地用于水冷电炉中的高温热点部位,同时也用于转炉。

我国在1980前后年开始研究含碳耐火材料[2],并被列入国家“七五”(1985~1989)科技攻关项目。

1987年鞍钢三炼钢厂在转炉上试用MgO–C砖后,仅用一年时间就超额完成了“七五”转炉炉龄达千次的攻关目标。

发展到目前,全国各大中小钢厂已普遍推广使用MgO–C质耐火材料作为转炉和电炉的炉衬。

二.MgO-C质耐火砖的生产

MgO-C砖的制造工艺主要包括原料准备,配料,混练,成型和热处理。

生产MgO–C砖的主要原料包括镁砂、鳞片状石墨、有机结合剂以及抗氧化剂。

1 镁砂

镁砂是生产MgO–C砖的主要原料,有电熔镁砂和烧结镁砂之分。

电熔镁砂与烧镁砂相比具有方镁石结晶粒粗大、颗粒体积密度大等优点,是生产镁碳砖中主要选用的原料。

2 碳源

不论是在传统的MgO-C砖还是在目前大量使用的低碳MgO-C砖,主要利用鳞片状石墨作为其碳源。

3 结合剂

结合剂是生产MgO-C砖的关键,现在生产MgO-C砖多选用合成酚醛树脂作为结合剂,其他较为常用的还有含碳结合剂。

三.MgO-C耐火材料在炼钢转炉中的应用

现在的MgO-C耐火材料在钢铁行业主要用于转炉、交流电弧炉、直流电弧炉的内衬,钢包的渣线等部位。

下面就重点针对在熟悉的炼钢转炉中的应用具体介绍:氧气转炉炉衬用耐火材料,最初以焦油白云石砖为主,至20世纪70年代采用沥青结合镁质砖和烧成油浸镁砖,到80年代随着顶底复吹技术的推广应用,炉内容积逐渐扩大,炼

钢也从单一钢种变为高级多钢种开发出的高碳含量的树脂结合MgO-C砖得到广泛应用。

目前,国内外转炉主要用MgO-C砖作炉衬,永久衬用镁砖,接缝料用镁质捣打料。

氧气转炉炉体是由截锥形炉帽、圆柱形炉身、球缺形炉底和出钢口等部位组成。

根据转炉各部化工作条件和耐火材料在使用中的损毁特点,各部位选用耐火材料的情况如下:

(1)炉帽。

炉帽位于取样和出钢时的渣线区域,是受炉渣侵蚀最严重的部位之一,同时还受到含尘废气的冲刷和清理炉帽时的机械损伤,该部位的镁炭砖也易氧化.因此,炉帽应该使用高抗氧化和高强的镁炭砖为好。

为了提高MgO-C砖的抗氧化性,常加入少量的添加剂,常见的添加剂有Si、Al、Mg、Al-Si,Al-Mg,Al-Mg-Ca,Si-Mg-Ca、SiC、B4C、BN等,这里面有很多也是我们钢液脱氧的脱氧剂。

(2)耳轴两侧。

转炉耳轴区属易损毁部位,经受吹炼时各种损毁作用的影响和炉体转动时机械应力作用,在出钢和徘渣时耐火材料不与熔渣接触,表面暴露于空气中,砖中碳极易氧化,而且该区域不易修补.因此应该选用最好的镁炭砖,要求碳含量为16%“18%的高强高耐侵蚀的镁炭砖。

(3)渣线部位。

渣线部伙是炉衬长期与熔渣接触而受渣蚀最严重的部位.所以选用优质高抗侵蚀的镁炭砖。

(4)装料侧。

这是转炉炉衬中最薄弱的环节.损毁最为严重。

它受到吹炼时炉渣和钢水的喷溅、渣蚀、磨损、冲刷及装入废钢和铁水时的撞击和冲蚀,机械损伤严重,因而造成装料侧炉衬熔损、崩裂。

该处受温度波动引起的热应力也较大。

所以采用高抗侵蚀和抗热震的高强镁炭砖。

(5)出钢口:出钢口受钢水冲刷和温度急剧变化产生的热应力影响,损毁极为严重,因此采用高强、高抗氧化的镁炭砖。

我国近几年开发使用了等静压成型镁碳质整体式出钢口砖和更换用套砖,使用寿命成倍增加,一次使用寿命为200—300次。

四.MgO-C砖使用面临的问题和进行的研究

1.MgO-C砖在使用过程中易产生层裂、韧性差的问题。

这主要是由于压制成型时粉料中的空气没能及时排尽而堆积在坯体中的某一部位,当压型压力撤出后,气体体积膨胀,容易产生裂痕,还有个就是在高温作用下气体体积膨胀,也会产生裂纹,将不能再满足使用要求。

要防止MgO-C砖的层裂需要从原料以及加工工艺过程去改善,还有大量的工作要做。

2.提高MgO-C砖抗氧化性能的研究

现在使用的MgO-C砖的抗氧化性能都还有不足,而在高温下C的氧化会破坏MgO-C砖的结构,降低其使用性能,所以提高MgO-C砖的抗氧化性是很有必要的。

现在主要是针对一些抗氧化剂的研究,通过添加抗氧化剂来提高MgO-C砖的抗氧化性。

3.MgO-C质耐火材料功能多样性的研究

我们知道以前使用的耐火材料主要目的是增长相关设备的寿命和带来好的隔热效果。

而关注方向的单一化,实际上很大程度限制了耐火材料的更大发展。

以我们冶金行业为例,转炉现在使用耐火材料不仅是局限在提高炉子的寿命了,有很大一部分把目光投向了金属熔体和炉渣与耐火材料之间反应,希望通过在原有耐火材料的基础上添加一些添加结合剂或者添加剂开发出一些多功能的耐火材料,从而来可以提高钢水质量,生产更多样化、更优质的产品。

参考文献:

[1]王诚川. MgO-C质耐火材料. [M]. 北京: 冶金工业出版社, 1995.

[2]薛群虎,徐维忠.耐火材料. [M]. 北京: 冶金工业出版社,2009.

[3]李亮,玉世峰.镁碳砖的发展及生产工艺的改进.山东:山东轻工业学院学报,2010.

[4]李楠. 耐火材料与钢铁的反应及对钢质量的影响. [M].北京: 冶金工业出版社, 2005.。