第4章 过程系统的动态模拟

- 格式:ppt

- 大小:304.00 KB

- 文档页数:28

![[能源化工]aspen讲义](https://uimg.taocdn.com/36f0f7140640be1e650e52ea551810a6f424c859.webp)

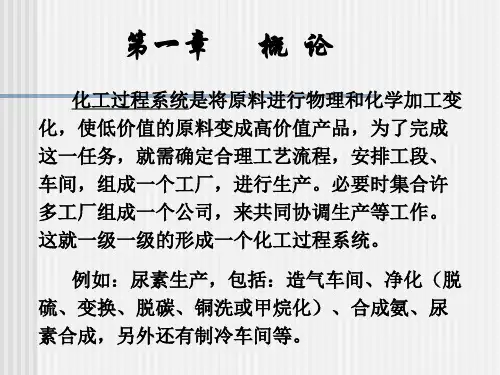

第一章前言第一节化工过程流程摸拟的基本概念一、化工过程流程模拟化工过程流程模拟就是借助计算机求解整个化工生产过程的数学模型,得到有关该化工过程的性能的信息。

二、稳态模拟和动态模拟化工流程模拟可分为稳态模拟和动态模拟。

稳态模拟是模拟一个稳态的化工生产操作过程。

一头是稳定地连续进料,中间经过一系列稳定连续的加工操作,最后从另一头稳定连续的提供出化工产品的工厂或装置都属于稳定操作过程。

我厂绝大多数生产装置都是稳态生产过程,例如,乙烯裂解装置、原油加工装置等。

动态模拟系统是模拟不稳定的生产过程,例如间歇操作反应釜的生产过程、装置的开停工过程都属于不稳定的生产过程。

目前,由于化工流程稳态模拟系统与动态模拟系统相比,较为成熟,且应用范围较广。

所以化工流程模拟一般是指化工流程稳态模拟。

三、化工过程流程模拟的应用范围化工过程流程模拟主要用于新装置的设计和指导现有装置操作。

化工过程流程模拟能够对化工过程进行稳态的热量和物料衡算、尺寸计算和费用计算、过程的技术经济评价及过程优化。

四、化工流程模拟系统化工流程模拟系统是能够用来实现化工流程模拟的一整套计算机程序,或软件系统。

五、通用和专用化工模拟系统从应用范围方面来看,化工流程模拟系统还可以分为专用的和通用的化工流程模拟系统。

专用化工流程模拟系统是针对特定流程专门开发的模拟系统,只能用于对该流程进行模拟的目的,不具有通用性。

例如,荷兰KTI公司的SPYRO软件便是一个只用于乙烯裂解炉的、稳态的、专用模拟软件。

通用化工流程模拟系统是指并非针对特定流程开发的、对不同流程均可适用的、带有通用性的化工流程模拟系统。

本课程所要讲的ASPEN PLUS 便是一个稳态的、通用化工流程模拟系统。

六、模拟系统的“三要素”系统模型、物性数据和解算方法是模拟的三个核心环节,缺一不可,亦称“模拟三要素”。

系统模型即描述化工系统性能的数学模型。

一个完整的系统模型,不仅必须包括组成此系统的各个单元模型,而且还包括能对系统结构给予明确表述的部分。

第4章机器人轨迹规划本章在操作臂运动学和动力学的基础上,讨论在关节空间和笛卡尔空间中机器人运动的轨迹规划和轨迹生成方法。

所谓轨迹,是指操作臂在运动过程中的位移、速度和加速度。

而轨迹规划是根据作业任务的要求,计算出预期的运动轨迹。

首先对机器人的任务,运动路径和轨迹进行描述,轨迹规划器可使编程手续简化,只要求用户输入有关路径和轨迹的若干约束和简单描述,而复杂的细节问题则由规划器解决。

例如,用户只需给出手部的目标位姿,让规划器确定到达该目标的路径点、持续时间、运动速度等轨迹参数。

并且,在计算机内部描述所要求的轨迹,即选择习惯规定及合理的软件数据结构。

最后,对内部描述的轨迹、实时计算机器人运动的位移、速度和加速度,生成运动轨迹。

4.1 机器人轨迹规划概述一、机器人轨迹的概念机器人轨迹泛指工业机器人在运动过程中的运动轨迹,即运动点的位移、速度和加速度。

机器人在作业空间要完成给定的任务,其手部运动必须按一定的轨迹(trajectory)进行。

轨迹的生成一般是先给定轨迹上的若干个点,将其经运动学反解映射到关节空间,对关节空间中的相应点建立运动方程,然后按这些运动方程对关节进行插值,从而实现作业空间的运动要求,这一过程通常称为轨迹规划。

工业机器人轨迹规划属于机器人低层规划,基本上不涉及人工智能的问题,本章仅讨论在关节空间或笛卡尔空间中工业机器人运动的轨迹规划和轨迹生成方法。

机器人运动轨迹的描述一般是对其手部位姿的描述,此位姿值可与关节变量相互转换。

控制轨迹也就是按时间控制手部或工具中心走过的空间路径。

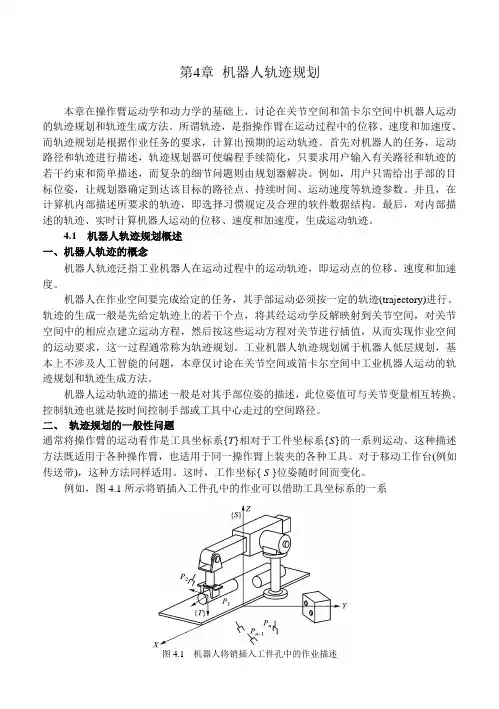

二、轨迹规划的一般性问题通常将操作臂的运动看作是工具坐标系{T}相对于工件坐标系{S}的一系列运动。

这种描述方法既适用于各种操作臂,也适用于同一操作臂上装夹的各种工具。

对于移动工作台(例如传送带),这种方法同样适用。

这时,工作坐标{ S }位姿随时间而变化。

例如,图4.1所示将销插入工件孔中的作业可以借助工具坐标系的一系图4.1 机器人将销插入工件孔中的作业描述列位姿P i(i=1,2,…,n)来描述。

液压系统动态性能仿真研究液压系统是一种非常重要的动力传输装置,其广泛应用于工业、航空、军事、汽车等领域。

为了使液压系统具有更好的工作效率和性能表现,需要进行动态性能仿真研究。

本篇文章将介绍液压系统动态性能仿真的基本原理及其在实际应用中的优点和实践操作。

第一章:液压系统动态性能仿真的基本原理液压系统是一种能量传递系统,能够将液体作为介质传递能量,并实现机械工作的过程。

液压系统的动态性能表现是指系统在工作过程中所表现出的动态特性,包括各种参数的变化规律、动态响应性能、运动稳定性以及控制特性等等。

液压系统动态性能仿真技术是应用计算机数值模拟、数学建模和仿真技术,对液压系统的工作过程进行模拟和再现,以便在实际应用中解决液压系统的动态性能问题。

其中,数值模拟就是指通过计算机软件对液压系统的建模和仿真,以便更精确地模拟液压系统的动态特性。

液压系统动态性能仿真的基本原理包括如下两个方面:1.数值模拟:利用计算机仿真软件,结合液压系统的实际情况,建立数学模型,并进行数值模拟计算,获得系统在不同工作条件下的动态特性。

2.动态特性分析:通过仿真计算获得系统在不同工作条件下的动态特性,在此基础上进行分析其动态特性,找出问题,并提出改善或优化方案。

第二章:液压系统动态性能仿真的优点液压系统动态性能仿真技术的应用,有以下几个优点:1.提高系统设计思路:通过系统仿真,可以得出不同工况下系统参数之间的关系,以及对系统性能的影响。

这些分析结果可以引导液压系统的设计方向,并帮助设计师更快速、准确地完成系统设计。

2.优化设计方案:通过仿真得到的系统性能数据,可以对系统进行优化设计,以实现更好的性能和效益。

在模拟分析的过程中,可以建立多种方案,通过对比不同方案的性能数据,确定最优的方案。

3.缩短研发周期:液压系统动态性能仿真技术可以帮助在设计和研发阶段确定更好的系统方案,避免在试验中浪费时间和资源,从而加速研发进度,缩短研发周期。

4.降低生产成本:通过仿真分析,可以较早地找出系统设计中的问题和缺陷,从而更快速地进行改进。