钛及钛合金锻造生产工艺规程汇总

- 格式:doc

- 大小:337.00 KB

- 文档页数:16

钛材生产工艺目前,金属钛生产的工业方法是可劳尔法,产品为海绵钛。

制取钛材传统的工艺是将海绵钛经熔铸成锭,再加工而成钛材。

按此,从采矿到制成钛材的工艺过程的主要步骤为: 钛矿 - 采矿 - 选矿 - 太精矿 - 富集 - 富钛料 - 氯化 - 粗 TiCl4- 精制 - 纯 TiCl4- 镁复原 - 海绵钛 - 熔铸 - 钛锭 - 加工 - 钛材或钛部件上述步骤中如果采矿得到的是金红石,那么不必经过富集,可以直接进行氯化制取粗 TiCI4 。

另外,熔铸作业应属冶金工艺,但有时也归入加工工艺。

上述工艺过程中的加工过程是指塑性加工和铸造而言。

塑性加工方法又包括锻造、 挤压、轧制、拉伸等。

它可将钛锭加工成各种尺寸的饼材、环材、板材、管材、棒材、型材等制品,也可用铸造方法制成各种形状的零件、部件。

钛和钛合金塑性加工具有变形抗力大;常温塑性差、 屈服极限和强度极限比值高、回弹大、 对缺口敏感、变形过程易与模具粘结、加热时又易吸咐有害气体等特点,塑性加工较钢、铜困难。

故钛和钛合金的加工工艺必须考虑它们的这些特点。

钛采用塑性加工, 加土尺寸不受限制, 又能够大批量生产,但成材率低, 加工过程中产生大量废屑残料。

针对钛塑性加工的上述缺点, 近年来开展了钛的粉末冶金工艺。

钛的粉末冶金流程与普通粉末冶金相同, 只是烧结必须要在真空下进行。

它适用于生产大批量、小尺寸的零件,特别适用于生产复杂的零部件。

这种方法几乎无须再经过加工处理,成材率高, 既可充分利用钛废料作原料,又可以降低生产本钱, 但不能生产大尺寸的钛件。

钛的粉末冶金工艺流程为 : 钛粉 ( 或钛合金粉 )- 筛分 - 混合 - 压制成形 - 烧结 - 辅助加工 - 钛制品。

钛材生产的原那么流程 钛材除了纯钛外, 目前世界上已经生产出近 30 种牌号的钛合金。

使用最广泛的钛合金是 Ti-6Al-4V ,Ti-5Al —2.5Sn 等。

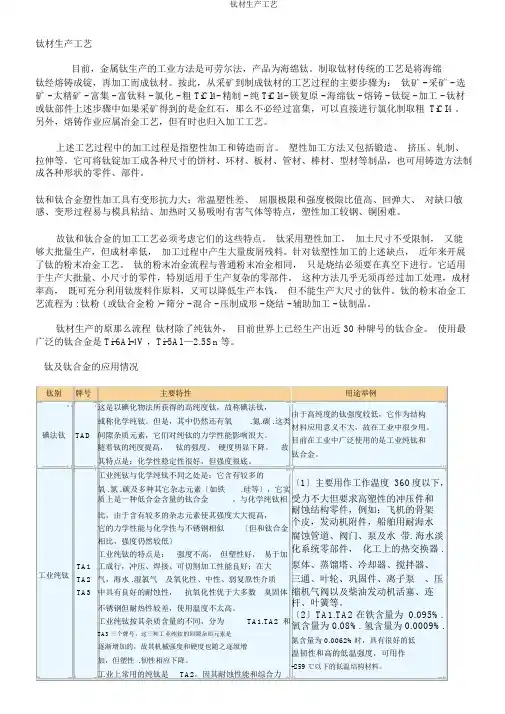

钛及钛合金的应用情况钛别牌号主要特性用途举例这是以碘化物法所获得的高纯度钛,故称碘法钛, 由于高纯度的钛强度较低,它作为结构或称化学纯钛。

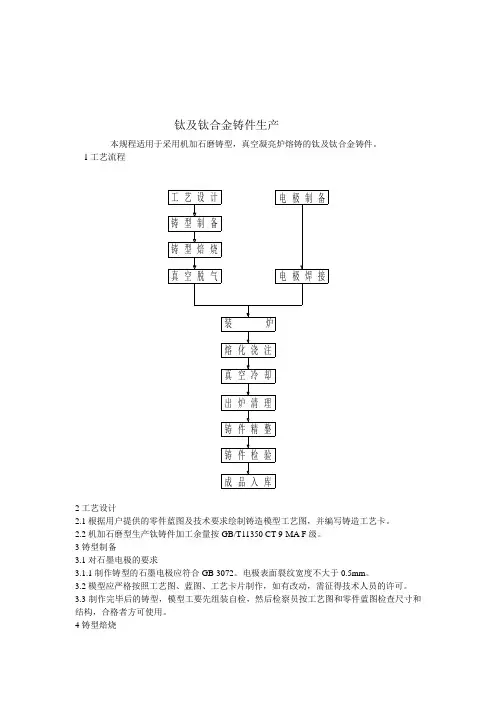

钛及钛合金铸件生产本规程适用于采用机加石磨铸型,真空凝亮炉熔铸的钛及钛合金铸件。

1工艺流程2.1根据用户提供的零件蓝图及技术要求绘制铸造模型工艺图,并编写铸造工艺卡。

2.2机加石磨型生产钛铸件加工余量按GB/T11350 CT 9-MA F级。

3铸型制备3.1对石墨电极的要求3.1.1制作铸型的石墨电极应符合GB 3072。

电极表面裂纹宽度不大于0.5mm。

3.2模型应严格按照工艺图、蓝图、工艺卡片制作,如有改动,需征得技术人员的许可。

3.3制作完毕后的铸型,模型工要先组装自检,然后检察员按工艺图和零件蓝图检查尺寸和结构,合格者方可使用。

4铸型焙烧4.1铸型真空脱气前,电阻炉内培烧。

5铸型真空脱气5.1焙烧后的模型取出后应立即装入脱气炉脱气。

5.2往炉内装型时,必须将厚、重、大的铸型装在下部,薄、轻、小易碰坏的铸型装在上部,注意轻拿轻放。

5.6经过脱气处理的铸型要放在干燥处,防止污染,吸潮。

放置三天以上不用时,必须重新脱气。

6,。

装炉7.浇注8出炉清理8.1拆型时先拆一次性破坏部分,再拆其余部份,可重复使用的铸型放在指定的位置,并作上标记。

8.2反复使用的铸型表面允许有深度不大于3㎜,其面积不大于20mm²的孔洞,超过此规定者应修补并经检查合格后在使用。

8.3气割浇冒口时,应注意不要割伤铸件,所留余量10~20㎜之间。

8.4铸件清砂时要求将石墨清理干净,并清理干净,同时不损伤铸件。

8.5出炉后立即将坩埚和炉膛清理干净,并清除表面密封下法兰处的飞溅物.9铸件精整9.1外观9.1.1清砂后的铸件飞边毛刺应打理干净,并打磨清除表面轻微留痕、冷隔等缺陷,与基体圆滑过度。

9.2焊接修补9.2.1铸件上裸露的气孔、缩孔、疏松、裂纹、夹杂和打磨后的尺寸缺陷,应进行补焊。

补焊前队缺陷部位应彻底清除干净直至露出光亮金属表面。

补焊后按图纸整形。

9.2.2加工过程中暴露的缺陷,或X射线检查发现的缺陷,根据需要可进行焊接修补,同时内部缺陷焊补并整形后要在通过X射线,以确认满足需要。

TA2钛合金锻件加工工艺,可以按照以下步骤进行:

1.熔炼:将钛合金原材料熔炼成液态,以备锻造使用。

2.锻造:将液态钛合金倒入模具中,通过锻打或挤压等方式,制成所需的锻件。

3.热处理:对锻造后的钛合金进行加热和冷却处理,以改变其内部结构,提高

其力学性能。

4.机械加工:对热处理后的钛合金进行机械加工,以获得所需的尺寸和形状。

5.检验:对加工完成的钛合金锻件进行质量检验,确保其符合设计要求。

在以上工艺步骤中,需要注意以下几点:

1.熔炼时需要控制熔炼温度和时间,避免出现未熔合、晶粒粗大等问题。

2.锻造时需要控制锻打或挤压的力度和速度,避免出现裂纹、夹渣等问题。

3.热处理时需要控制加热和冷却的速度和温度,避免出现变形、开裂等问题。

4.机械加工时需要控制切削力和切削速度,避免出现切削瘤、表面粗糙等问题。

5.检验时需要按照相关标准进行,确保锻件的质量符合要求。

总之,TA2钛合金锻件加工需要严格按照工艺步骤进行,控制好各个工艺参数,才能获得高质量的锻件。

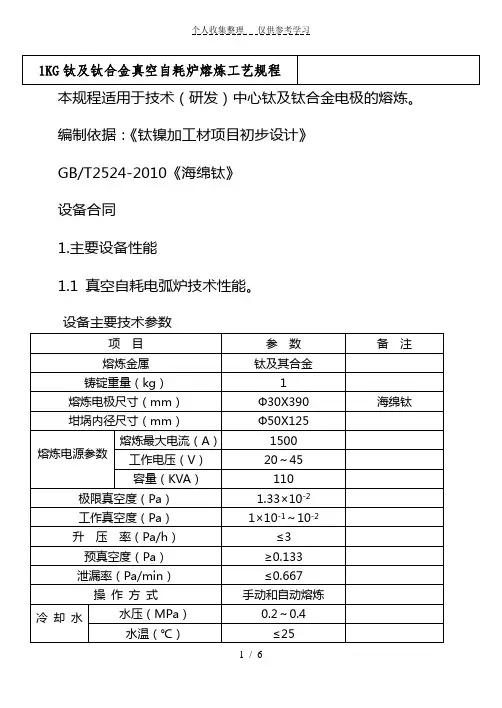

本规程适用于技术(研发)中心钛及钛合金电极的熔炼。

编制依据:《钛镍加工材项目初步设计》GB/T2524-2010《海绵钛》设备合同1.主要设备性能1.1 真空自耗电弧炉技术性能。

设备主要技术参数2.原料原料来自315T制样用自耗电极成形液压机压制的¢30X390的电极3.钛及钛合金熔炼3.1 钛及其合金的熔炼工艺流程水、电、气输送正常—开机—装炉—抽真空—熔炼—坩埚冷却—破真空—取出铜坩锅倒出钛锭—停止工作—关水、关电、关气。

3.2 熔炼工艺参数3.2.1 熔炼工艺参数。

3.2.2熔铸前检查系统并进行预抽空,炉内预真空度不得低于0.133Pa,泄漏率不得大于0.667Pa/min。

3.2.3在熔炼过程中,熔炼电流需逐渐增加。

3.2.4在结晶器周围设有稳弧线圈,以保证熔炼电弧的稳定。

通过“稳弧调节”电位器调节其电流,最大电流为5A。

3.2.5电弧电压的大小代表电弧的长短,熔炼过程中保证弧压的稳定非常重要。

熔炼过程中弧压的大小为0-40V。

3.2.6补缩工艺参数实际生产中生产。

3.3 引弧料同批号的钛料、铺满坩埚底为益。

3.4 注意事项3.4.1 压制完的电极在熔炼前必须放入干燥箱内干燥20~40min,干燥温度在90~105℃之间。

3.4.2 在熔炼开炉前,必须对真空自耗电弧炉的传动系统、冷却系统、电控系统、真空系统及炉体进行检查,检查无误,方可开炉熔炼。

3.4.3抽空真空泵使用必须遵照使用说明书的要求,进行启动、停泵、维护。

3.4.4每炉熔炼工作完成后,必须清洗结晶器。

防止熔炼时电极与结晶器侧壁放电。

3.4.5熔炼期间冷却水不能间断。

3.4.6熔炼进行时,现场要有操作控制人员,观察炉内熔炼情况和监视冷却水水温水压等。

3.4.7 在熔炼完的铸锭或扒完皮的铸锭上,必须有明显的标记。

3.4.8试锭和试样的制备严格按GB/T2524-2010进行。

4.主要工模具4.1熔炼坩埚坩埚的主要结构材质为铜。

必须保证坩埚的清洁、干燥及完整性。

钛管制造工艺简介钛管是一种以钛合金为原料制成的管材,具有高强度、耐腐蚀、耐高温等特点,广泛应用于航空航天、化工、医疗器械等领域。

钛管的制造工艺对其质量和性能具有重要影响。

本文将介绍钛管的制造工艺流程、常用的加工方法以及质量控制等内容。

制造工艺流程钛管的制造工艺流程一般包括原料选材、熔炼、铸造、热处理、挤压、冷拉、热轧、焊接、表面处理等环节。

原料选材钛管的原料主要是钛合金,常用的钛合金有TA1、TA2、TA9、TA10等。

选材时需要考虑管材的用途、工作环境等因素,选择适合的钛合金。

熔炼熔炼是将选定的钛合金原料加热至熔点,使其熔化成液态钛合金。

熔炼过程需要控制熔炉的温度、气氛等参数,以确保熔炼后的钛合金成分均匀。

铸造熔炼后的液态钛合金通过铸造工艺,借助铸型将其浇铸成钛管的初始形状。

铸造工艺可以分为砂型铸造、金属型铸造和陶瓷型铸造等多种方法。

热处理热处理是指对铸造得到的钛管进行退火或固溶处理,以改善其组织和性能。

热处理过程包括加热、保温和冷却等阶段,需要控制温度和时间等参数。

挤压挤压是将热处理后的钛管放入挤压机中,通过挤压头将其挤压成所需的形状和尺寸。

挤压工艺可以提高钛管的密度和强度。

冷拉冷拉是指将挤压得到的钛管通过冷拉机进行拉伸,使其直径和壁厚进一步减小。

冷拉可以提高钛管的尺寸精度和表面质量。

热轧热轧是将冷拉得到的钛管加热至一定温度,通过轧制机进行轧制,进一步改善其尺寸和表面质量。

焊接钛管的焊接方法主要有TIG焊、EBW焊、Laser Welding等。

焊接是将多个钛管或其他零部件进行连接的关键工艺。

表面处理钛管的表面处理是为了提高其耐腐蚀性能和美观度。

常用的表面处理方法有阳极氧化、电镀、喷涂等。

常用加工方法除了上述制造工艺流程外,钛管还可以通过其他加工方法进行成型和加工。

切割切割是将钛管按照一定的长度进行切割,常用的切割方法有锯切、割切等。

钻孔钻孔是在钛管上钻孔,用于安装螺纹、连接件等。

钻孔可以使用钻床、钻头等设备进行。

钛合金生产加工流程English Answer:Titanium Alloy Production and Processing Flow.Titanium alloys are lightweight, high-strength, and corrosion-resistant materials used in various applications such as aerospace, medical, and shipbuilding industries. The production and processing of titanium alloys involve several critical steps:1. Raw Material Preparation: Titanium ore (ilmenite or rutile) is mined and processed to obtain titanium dioxide (TiO2). The TiO2 is then reduced to form titanium sponge.2. Melting and Alloying: The titanium sponge is melted in a vacuum arc furnace or electron beam furnace. Alloying elements are added to enhance the properties of the titanium alloy.3. Casting and Forging: The molten titanium alloy is cast into ingots or billets. These ingots are then forged into various shapes using forging presses.4. Rolling and Extrusion: The forged titanium alloy is rolled into sheets, plates, or bars. It can also be extruded to produce complex shapes.5. Heat Treatment: Titanium alloys undergo heat treatment processes such as annealing, quenching, and tempering to optimize their properties.6. Machining and Fabrication: The processed titanium alloy is machined and fabricated into specific components using processes such as milling, turning, and welding.Chinese Answer:钛合金生产加工流程。

钛合金锻造与模锻手册一、引言概述嗨,小伙伴们!咱们今天来讲讲钛合金锻造与模锻这个超酷的事儿。

钛合金可是一种很厉害的材料呢,在很多高端领域都有应用。

这个手册就是想给大家好好讲讲钛合金锻造和模锻方面的知识,不管你是刚接触这个领域的小白,还是已经有一些经验的老手,希望这里面的内容都能让你有所收获哦。

二、使用范围说明1. 在航空航天领域呀,钛合金锻造和模锻可是大功臣。

飞机的很多关键部件,像发动机的一些零件、机翼的连接件等,对材料的要求超高,既要轻又要强度大,钛合金锻造和模锻出来的部件就非常符合要求。

2. 在医疗器材方面也有用武之地。

比如一些人造骨骼、关节等医疗器械,钛合金因为它的生物相容性好,经过锻造和模锻后能做成合适的形状,更好地为患者服务。

3. 还有汽车制造行业。

现在汽车都追求高性能和轻量化,钛合金锻造和模锻的零部件可以用在发动机、悬挂系统等地方,提升汽车的整体性能。

三、操作步骤指南1. 原料准备。

首先得挑选质量好的钛合金原料,这就像是盖房子要选好砖头一样重要。

要检查原料的纯度、硬度等各项指标,确保符合锻造和模锻的要求。

2. 加热处理。

把钛合金原料加热到合适的温度,这个温度可是很有讲究的,不同的锻造和模锻工艺要求的温度可能不一样。

加热的时候要均匀受热,不然就可能会影响到最终产品的质量。

3. 锻造过程。

如果是普通锻造的话,就用锻造设备对加热后的钛合金进行锤击或者挤压,让它变成我们想要的形状。

要是模锻呢,就把钛合金放到特制的模具里,通过压力让它成型。

在这个过程中,要注意控制压力的大小和施加压力的方向,这可关系到产品的精度哦。

4. 冷却处理。

锻造或者模锻完成后,不能让钛合金随便冷却,要根据它的特性采用合适的冷却方式,比如缓慢冷却或者快速冷却,这对产品的内部结构和性能有很大影响。

四、功能特点介绍1. 钛合金锻造和模锻出来的产品强度特别高。

这是因为在锻造和模锻的过程中,钛合金的内部结构得到了优化,晶体结构更加紧密,就像把一群松散的士兵训练成了纪律严明的精英部队一样,所以能承受更大的压力和力量。

钛管制作工艺流程一、原材料准备阶段钛管的制作过程首先需要准备好原材料。

钛金属是制作钛管的主要原料,其具有轻质、高强度、耐腐蚀等优点,因此被广泛应用于航空航天、化工、医疗等领域。

在原材料准备阶段,需要对钛金属进行选材和准备工作,确保原材料的质量和适用性。

二、钛管的熔炼和制造1. 钛金属的熔炼:将选好的钛金属原料放入熔炉中进行熔炼。

熔炼过程中,需要根据具体的要求和规范,控制熔炼温度、熔炼时间等参数,确保钛金属的纯度和均匀性。

2. 钛金属的铸造:将熔炼好的钛金属液倒入铸型中,待其冷却凝固后,取出得到钛合金坯料。

铸造过程中需要注意控制铸造温度、浇注速度等参数,以确保钛合金坯料的质量和形状。

3. 钛合金坯料的加工:钛合金坯料经过铸造后,需要进行进一步的加工。

常见的加工方法有锻造、挤压、轧制等。

通过加工,可以改变钛合金坯料的形状和尺寸,使其适应不同的工程需求。

三、钛管的成形和制备1. 钛合金坯料的切割:根据钛管的尺寸要求,将钛合金坯料进行切割。

切割可以使用机械切割、水刀切割等方法,确保钛合金坯料的尺寸精度和表面质量。

2. 钛管的成形:将切割好的钛合金坯料放入成型机中,经过加热和成型的过程,得到初始形状的钛管。

成形过程中需要控制温度、压力等参数,确保钛管的形状和尺寸满足要求。

3. 钛管的制备:经过成型后的钛管需要进行进一步的制备工作。

制备工作包括机械加工、热处理、表面处理等环节,以提高钛管的机械性能、耐腐蚀性能和表面质量。

四、钛管的检测和质量控制在钛管制作的过程中,需要进行各种检测和质量控制工作,以确保钛管的质量和性能达到要求。

常见的检测方法包括超声波检测、射线检测、化学分析等。

通过检测,可以发现和排除钛管制作过程中的缺陷和问题,确保制作出优质的钛管产品。

五、钛管的后续加工和应用经过制作和检测后,钛管可以进行后续的加工和应用。

后续加工包括钛管的切割、焊接、抛光等工序,以满足不同领域和项目对钛管的具体要求。

钛管广泛应用于航空航天、船舶制造、化工、医疗等领域,如飞机结构件、化工反应器、人工关节等。

一种钛合金饼材的制备方法,具体包括以下步骤:

步骤1:表面处理

将钛合金锭在90℃~100℃条件下预

热20min~25min,然后在表面涂刷防护剂;

步骤2:锻坯下料

将步骤1表面处理后的钛合金锭放入锻造加热炉内加热保温后在快锻机上进行第

一次锻造以开坯,得到中间坯;

步骤3:锻坯加热

将步骤2制得的中间坯缓慢加热至800℃后,保温100min~110min,然后快速加热970℃,保温120min~130min;

步骤4:二次锻造

将步骤3加热后的坯料在精锻机上进行第二次锻造,并空冷至室温,形成饼坯;

步骤5:锻件热处理

将步骤4制得的饼坯在电阻炉中加热至680℃~720℃并保温60min~120min,即

得钛及钛合金饼材。

本发明的特点还在于,

步骤1中的钛合金锭选自ta1、ta2、ta3、ta16、tb1、tb2、tb6、tb9、tc4中的一种。

步骤2中加热温度为900℃~970℃,保温时间为60min~120min。

步骤4中第二次锻造的时间为20min~30min。

钛合金产品加工工艺流程英文回答:Step 1: Raw Material Preparation.Procure high-quality titanium alloy ingots or billets.Inspect and verify the material's composition and properties.Cut the material to the desired size and shape.Step 2: Hot Working.Heat the material to its forging temperature.Use forging presses or hammers to shape the material into the desired form.Control the forging process to achieve the requiredmechanical properties.Step 3: Cold Working.Cold work the material to enhance its strength and hardness.Use processes such as rolling, wire drawing, or extrusion.Control the cold working parameters to achieve the desired properties.Step 4: Heat Treatment.Perform heat treatment processes such as annealing, quenching, and tempering.Control the temperature, time, and cooling rate to achieve desired properties.Optimize the microstructure and mechanical propertiesof the material.Step 5: Surface Finishing.Remove surface imperfections through processes such as grinding, polishing, or blasting.Apply coatings or treatments to enhance the surface properties.Improve corrosion resistance, wear resistance, or other surface characteristics.Step 6: Inspection and Quality Control.Conduct non-destructive testing (NDT) methods to detect internal defects.Perform mechanical testing to verify the material's properties.Ensure compliance with specifications and standards.Step 7: Packaging and Shipping.Prepare the finished products for storage and shipment.Use appropriate packaging materials to protect the products from damage.Ensure proper labeling and documentation for traceability.中文回答:钛合金产品加工工艺流程。

宝鸡富士特钛业(集团)有限公司 钛及钛合金锻造生产工艺规程

版 次:A/0

页 码:1/16 代 号:AS/FST-JS-04-2012

更改控制页

序号 更改章节 更改日期 更改单编号 更改后版次 更改人签名 宝鸡富士特钛业(集团)有限公司 钛及钛合金锻造生产工艺规程

版 次:A/0

页 码:2/16 代 号:AS/FST-JS-04-2012

本工艺规程适用于真空熔炼的钛及钛合金铸锭经加热、锻造、机加工等工序而制成棒坯、棒材、板坯、饼环材的生产,制定了每个生产工序的工艺制度和管理要求。

1简明工艺流程见表1。 2铸锭的准备 2.1生产工艺员在接到生产作业计划后,要仔细对计划部分内容进行审核,如有问题,及时和计划员沟通,确定无误后,方可编制生产工艺。并通知相关人员到库房领料。 2.2领料人员应根据GB/3620.1 钛及钛合金牌号和化学成分及化学成分允许偏差 GB/3620.2及企标的有关规定,核对铸锭合格证,并核对合金牌号、锭号、规格和重量是否与实物相符,确认无误后,再进行转料。 2.3 铸锭转入锻造厂房应摆放整齐,将标识摆放于易看到的方位或用金属(记号笔)在铸锭的两端或表面将锭号明显标出。 2.4生产工艺员在投料前应仔细研究产品所执行的技术标准,保证其化学成份能满足该产品的技术要求。否则,不能投料。 2.5铸锭转入锻造车间后炉工在装炉前必须对铸锭进行涂层,涂层时将铸锭用垫木或导辊垫起,并将铸锭表面的杂脏物、油污用清洗剂擦洗干净后再涂防氧化涂层。 2.6涂层时将写锭号的地方不要涂,以便装炉前确认锭号是否正确。 2.7涂层的厚度应控制在0.2~0.4㎜。涂层后必须干透即24小时后方可装炉 宝鸡富士特钛业(集团)有限公司 钛及钛合金锻造生产工艺规程

版 次:A/0

页 码:3/16 代 号:AS/FST-JS-04-2012 表1:主要产品的简明工艺流程 铸锭 ↓ 涂层 ↓ 加热 ↓ 锻造 ↓ ↓ ↓ ↓ 打磨 刨面 打磨 ↓ ↓ ↓ 加热 修磨 加热 ↓ ↓ ↓ 锻造 检查 锻造 ↓ ↓ ↓ 热处理 称重 刻口 ↓ ↓ ↓ 机加 板坯 锯切 ↓ ↓ 探伤 平头倒角 ↓ ↓ 取样 打磨 ↓ ↓ 检查 加热 ↓ ↓ 修磨 锻造 ↓ ↓ 检查 热处理 ↓ ↓ 称重 机加 ↓ ↓ 包装 探伤 ↓ ↓ 棒材 取样 ↓ 检查 ↓ 称重 ↓ 包装 ↓ 饼环材 宝鸡富士特钛业(集团)有限公司 钛及钛合金锻造生产工艺规程

版 次:A/0

页 码:4/16 代 号:AS/FST-JS-04-2012

3加热 3.1加热设备:天燃气炉、电阻炉。 3.2加热前准备。 3.2.1炉工装炉前应认真核对来料的牌号、锭号、规格、支数是否与工艺卡片相符,确认无误后,方可装炉。 3.2.2 加热设备与测温仪表应运转正常,否则不得使用,对测温仪表应每半年校对一次,并经常检查。对于科研用料或重要产品,在生产前应校核炉温。炉子在大修或长期停用后开始使用时,应校核炉温,炉子的均温区在正常情况下一个季度校核一次,并做好记录。 3.2.3装炉前炉内应清洁,不得有钢铁等非金属物及这些金属的氧化皮以及其它影响加热质量的物质存在。锭坯表面应清洁,不得有油污和其它脏物。 3.3注意事项 3.3.1当坯料的直径或边长大于300㎜时,必须采用分段式加热法,加热曲线见图1,具体规定见表2。

温度℃ 加热温度

装炉温度 ≤ 800-850℃

时间(分) A B C A——预热段 B——加热段 C——保温段 图1分段加热曲线 宝鸡富士特钛业(集团)有限公司 钛及钛合金锻造生产工艺规程

版 次:A/0

页 码:5/16 代 号:AS/FST-JS-04-2012

表2 A、B、C三段的加热时间 坯料的直径或边长(㎜) 装炉温度℃ 装炉温度下的预热时间(分)A段 加热升温所需时间(分)B段 加热温度下的保温时间(分)C段

720~820 800~850 150 180~240 150~210 650~720 800~850 120 150~180 100~150 550~650 800~850 100 120~150 90~100 450~550 800~850 90 120 80~90 300~450 800~850 90 100 70~80 250~300 加热温度 —— 120 50~60 200~250 加热温度 —— 90 50 150~250 加热温度 —— 60 40 100~150 加热温度 —— 40 30 100以下 加热温度 —— 30 30

3.3.2装炉时料应放在炉膛的均温区,电炉加热时坯料与发热体之间的距离应大于100㎜,用天然气炉加热时,坯料与火焰之间的距离应大于300㎜,不能使火焰与坯料直接接触,防止加热不均和局部过烧。 3.3.3当不同牌号或锭号的铸锭或坯料同装一炉时,应给予明显标记,并将坯料在炉内的位置标记在炉工记录本上,不得混料,同锭号的料装一炉时,每支料的节号在炉内的位置也应记录清楚,节号也不能混。对于饼坯材的坯料在装炉尽量采用立装的方式。 3.3.4装炉量视炉底大小不可过多,锭坯之间应有间隙,以保证加热均匀。 3.3.5在加热过程中,应始终保持炉内为微氧化气氛,以减少锭坯吸氢。 3.3.6在自动测温仪表上的记录纸上,炉工应注明日期、本班被加热坯料的牌号、锭号、节号、规格及操作者的姓名。且妥善保管,每月底交生产技术部门统一保存。 3.3.7加热过程中,若设备发生故障,不能继续生产,因加热保温时间超过表3规定时,可采取降温措施。将加热温度降低100~200℃保温,但不得超过2~4小时(大料取上限,小料取下限)。否则应做扒炉处理。对降温和扒炉料应在记录本上作详细记录,并对扒炉料应作好标记。 宝鸡富士特钛业(集团)有限公司 钛及钛合金锻造生产工艺规程

版 次:A/0

页 码:6/16 代 号:AS/FST-JS-04-2012

表3 坯料的直径或边长(㎜) 加热温度下允许的最长保温时间(分) 720~820 360 650~720 330 550~650 300 400~550 270 350~400 240 250~350 210 200~250 150 150~200 120 100~150 90 60~100 75

4锻造 4.1锻造设备:2000t油压机 750㎏空气锤 4.2锻前准备 4.2.1操作手在生产前首先要看设备运转情况记录,且试车检查设备运转是否正常,若有问题及时通知维修工进行处理。 4.2.2班组每个成员要明确本班的生产任务,了解工艺卡片上的工艺要求,制定出本班的锻造次序。 4.2.3每个成员依据自己的职责准备好本班生产所需的工具。象吊钳、模具、摔子、冲头、剁刀、卡规、尺子等。 4.2.4对于一些合金料或尺寸较小(小料温降快)的料在锻造前,锤头、摔子、冲头、剁刀等工具应在150~300℃温度范围内进行充分预热,以保证锻造质量,防止裂纹产生。 4.3棒材的锻造 4.3.1棒材的锻造主要是拔长,整个锻造过程可分为开坯锻造、中间(半成品)锻造和成品锻造。铸锭第一火锻造称为开坯锻造,其余为中间锻造和成品锻造。 宝鸡富士特钛业(集团)有限公司 钛及钛合金锻造生产工艺规程

版 次:A/0

页 码:7/16 代 号:AS/FST-JS-04-2012

4.3.2铸锭开坯时,按照“一轻二重三小”的原则。即铸锭开坯时,首先要轻锻、快锻,每行程压下量要小,纯钛每次不超过80㎜,合金每次不超过60㎜;当总变形量达20~30%(锻造比1.25~1.43)时,每行程压下量可加大,纯钛为80~100㎜,合金为60~80㎜;当变形基本结束或温度相当低时,应逐渐减小变形量,以避免产生裂纹。 4.3.3正常进行锻造拔长时,送进量(Lo)一般为锤头宽度(B)的0.75 ,即Lo=0.75B。例如:对于2000t油压机,B=400㎜,那么Lo=0.75B=338㎜,而压下量不得大于送进量的2/3,即ho-h=2/3 Lo。以免产生折叠,造成必须打磨 ,浪费人力且影响成品率。若工艺卡没有要求满锤头锻,一般按正常锻造对待。 4.3.4成品(摔圆完就可以交货的产品 )的前一火,要将坯料进行倒棱,即八方或十二方,尺寸大小要合适,不要太大也不要太小, 太大摔圆时容易造成折叠和不能完成此火摔圆工序, 太小不能满足成品尺寸。 4.3.5成品棒材的锻造主要是摔圆,摔圆时,第一遍要轻压,以免压折,第二遍在加大压下量,每根棒材最少压三遍,保证工艺卡要求的外径尺寸公差,并且利用坯料的余热进行矫直。若料温太低,但弯曲度不符合要求时,可重新加热进行矫直, 矫直加热温度一般取相变温度以下150~200℃,保温时间根据料的大小定,需要退火的棒材,退火后出炉时的温度正好可以进行矫直。 4.3.6弯曲度的要求:开坯和中间锻造后对坯料的弯曲度没有特殊要求,成品锻造时,对于黑皮交货的棒材其弯曲度为不大于6㎜/m。对于光棒交货的棒材其弯曲度为不大于3㎜/m。 4.3.7每火锻造完,按照工艺卡的要求长度进行热切, 热切温度见表5 ,因为,若温度太高,不易切断且容易变形而影响坯料尺寸, 若温度太低,需要的压力大,也不安全。两端的切斜度不大于直经的10%,且不得有明显的马蹄型,对于成品棒材不采用热切。 4.3.8对于切下来的料头必须要称重,将重量填写在工艺卡片上和记录本上,用沥青或其它方法写上牌号、锭号、字迹要清晰,并按牌号分类堆放整齐。 4.3.9每支料上均要用标清牌号、锭号、节号、规格,并且堆放整齐,以防混料。认真填写工艺卡上的每一栏。 4.4板坯的锻造 4.4.1锻造的板坯一般供轧制用料,轧机用料尺寸及铸锭的规格见表4.