直齿锥齿轮轮齿变形及瞬时啮合刚度

- 格式:pdf

- 大小:274.70 KB

- 文档页数:5

直齿锥齿轮传动特点一、引言直齿锥齿轮传动是一种常用的传动方式,具有许多独特的特点和优势。

本文将全面、详细地探讨直齿锥齿轮传动的特点,从结构、工作原理、应用领域等方面进行阐述。

二、结构特点直齿锥齿轮传动由两个齿轮组成,一个为主动齿轮,一个为从动齿轮,齿轮的齿面是直齿的锥形。

直齿锥齿轮传动的结构特点如下:1. 齿轮形状简单直齿锥齿轮的齿形为直齿,其加工和制造相对较容易,成本相对较低。

同时,直齿锥齿轮的齿形具有一定的强度,能够承受较大的载荷。

2. 安装和调整简便由于齿面是锥形的,直齿锥齿轮可以在实际应用中进行相对位置的调整,以获得更好的传动效果。

同时,直齿锥齿轮的安装相对简便,可以减少安装调试的时间和成本。

3. 传动效率较高直齿锥齿轮传动的齿面接触线相对较短,因此摩擦损失较小,传动效率较高。

在一定的工作条件下,直齿锥齿轮可以有效地传递较大的功率。

三、工作原理直齿锥齿轮传动的工作原理如下:1.主动齿轮通过旋转驱动从动齿轮进行转动。

2.当主动齿轮的齿顶与从动齿轮的齿底接触时,齿轮传动开始。

3.随着主动齿轮继续旋转,齿顶与齿底之间的接触点逐渐向从动齿轮的齿顶方向移动。

4.当接触点到达从动齿轮的齿顶位置时,齿轮传动结束。

通过以上工作原理,直齿锥齿轮传动可以实现两个齿轮之间的有效转动和动力传递。

四、特点和优势直齿锥齿轮传动具有许多独特的特点和优势,主要包括以下几个方面:1. 传动平稳可靠直齿锥齿轮传动的齿形和结构使得传动过程中的齿轮间接触稳定可靠,传动平稳,减少了振动和噪音。

2. 变速范围广通过改变直齿锥齿轮传动的传动比,可以实现较大范围的变速调整。

这使得直齿锥齿轮传动在不同工况下的应用更加灵活多样。

3. 承载能力强直齿锥齿轮传动的结构紧凑,齿面具有较大的强度和刚度,能够承受较大的载荷,满足高强度、高扭矩传动需求。

4. 适应性广泛直齿锥齿轮传动适用于多种工况,广泛应用于机械传动领域,如汽车、航空、冶金等。

其结构和特点决定了其在各行业中的重要性和广泛应用。

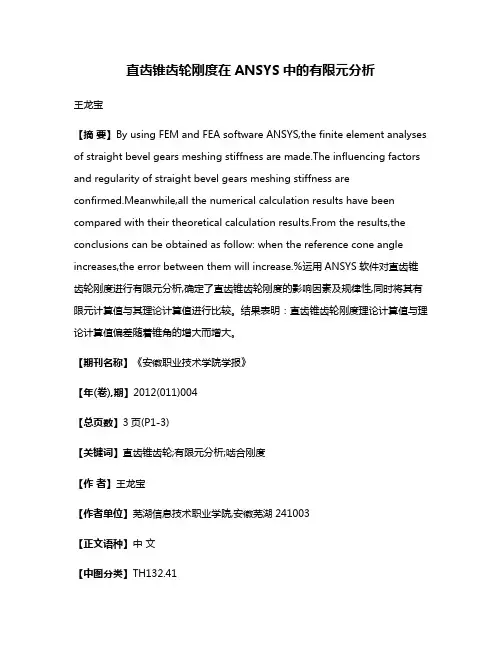

直齿锥齿轮刚度在ANSYS中的有限元分析王龙宝【摘要】By using FEM and FEA software ANSYS,the finite element analyses of straight bevel gears meshing stiffness are made.The influencing factors and regularity of straight bevel gears meshing stiffness areconfirmed.Meanwhile,all the numerical calculation results have been compared with their theoretical calculation results.From the results,the conclusions can be obtained as follow: when the reference cone angle increases,the error between them will increase.%运用ANSYS软件对直齿锥齿轮刚度进行有限元分析,确定了直齿锥齿轮刚度的影响因素及规律性,同时将其有限元计算值与其理论计算值进行比较。

结果表明:直齿锥齿轮刚度理论计算值与理论计算值偏差随着锥角的增大而增大。

【期刊名称】《安徽职业技术学院学报》【年(卷),期】2012(011)004【总页数】3页(P1-3)【关键词】直齿锥齿轮;有限元分析;啮合刚度【作者】王龙宝【作者单位】芜湖信息技术职业学院,安徽芜湖241003【正文语种】中文【中图分类】TH132.41齿轮啮合刚度对于齿轮传动的动力学性能有着明显影响[1,2]。

在齿轮传动的振动中,啮合刚度的时变特性是齿轮传动系统一种主要的动态激励源,将会引起系统的动态响应[3,4]。

轮齿变形与啮合刚度随啮合位置变化规律的研究是轮齿修形、动态特性、故障诊断以及寿命预测等研究的基础[5]。

齿轮啮合刚度单位

齿轮啮合刚度是指在齿轮传动中,两个啮合齿轮之间的刚度特性。

它反映了齿轮在受到外力作用下,变形程度对传动系统稳定性和精度的影响。

齿轮啮合刚度的单位常用N/mm来表示,表示单位力作用下,齿轮啮合处的变形量。

啮合刚度的数值越大,齿轮在受力时的变形越小,传动精度就越高。

齿轮啮合刚度的大小受到多种因素的影响,包括齿轮材料的弹性模量、齿轮的几何形状、齿轮的啮合角度等。

在设计齿轮传动时,需要根据传动系统的要求来选择合适的齿轮材料和几何参数,以确保传动的稳定性和精度。

齿轮啮合刚度对于传动系统的性能具有重要影响。

当传动系统受到外力作用时,齿轮会发生一定程度的变形,导致传动误差的产生。

啮合刚度越大,齿轮的变形越小,传动误差就越小,传动系统的精度就越高。

因此,在设计齿轮传动时,需要尽量提高齿轮的啮合刚度,以提高传动系统的性能。

齿轮啮合刚度还对传动系统的动态响应特性有一定影响。

在传动系统中,齿轮的变形会引起传动系统的振动和冲击,影响传动的平稳性和动态响应特性。

啮合刚度越大,齿轮的变形越小,传动系统的振动和冲击就越小,传动的平稳性和动态响应特性就越好。

齿轮啮合刚度是齿轮传动中非常重要的一个参数,它直接影响到传动系统的稳定性、精度、平稳性和动态响应特性。

在设计和选择齿轮传动时,需要根据传动系统的要求来确定合适的齿轮啮合刚度,以保证传动系统的性能达到设计要求。

考虑时变啮合刚度的齿轮动态啮合力分析齿轮传动是工程中常用的一种机械传动方式,它具有传动效率高、传动精度高的优点。

在齿轮传动中,齿轮的啮合刚度对传动系统的工作性能有着重要的影响。

因此,在齿轮传动的设计和分析中,考虑齿轮的时变啮合刚度是非常重要的。

一、时变啮合刚度的影响因素齿轮的啮合刚度是指在齿轮啮合过程中,齿轮对于外加载荷的抵抗能力。

齿轮的啮合刚度主要受到以下几个因素的影响:1.齿轮材料的选择:齿轮的材料对其啮合刚度有着直接的影响。

不同的材料具有不同的弹性模量和硬度等力学性质,因此会导致不同的啮合刚度。

2.齿轮的几何参数:齿轮的齿距、模数、齿宽等几何参数对其啮合刚度也有影响。

一般来说,齿距越小,齿宽越大,模数越小,啮合刚度越大。

3.齿轮的载荷情况:齿轮在传动中的载荷情况也会对其啮合刚度产生影响。

在实际工作中,齿轮的载荷往往是时变的,因此导致了齿轮啮合刚度的时变性。

二、时变啮合刚度的分析方法针对时变啮合刚度的分析,可以采用以下几种方法:1.理论分析法:通过建立齿轮系统的动力学模型,利用力学原理分析齿轮的啮合刚度变化规律。

该方法适用于精确分析齿轮系统啮合刚度的变化趋势,但需要进行大量的数学推导和计算,比较繁琐。

2.数值模拟法:通过有限元分析等数值方法,对齿轮的啮合刚度进行模拟计算。

这种方法可以考虑更多的影响因素,但对模型的精度要求较高,计算时间较长。

3.实验测试法:通过搭建实验平台,进行齿轮的动态加载实验,测量齿轮的啮合刚度。

这种方法可以直接测量得到实际的啮合刚度值,但需要专门的实验设备和较长的测试时间。

三、时变啮合刚度的应用时变啮合刚度分析在齿轮传动系统的设计和优化中具有重要的应用价值:1.优化齿轮设计:根据时变啮合刚度的分析结果,可以对齿轮的几何参数进行优化设计,以提高齿轮的啮合刚度和传动效率。

2.齿轮系统故障诊断:时变啮合刚度的分析可以反映齿轮系统的工作状态和健康状况。

通过对时变啮合刚度的监测和分析,可以及时发现齿轮系统的故障,进行维修和更换。

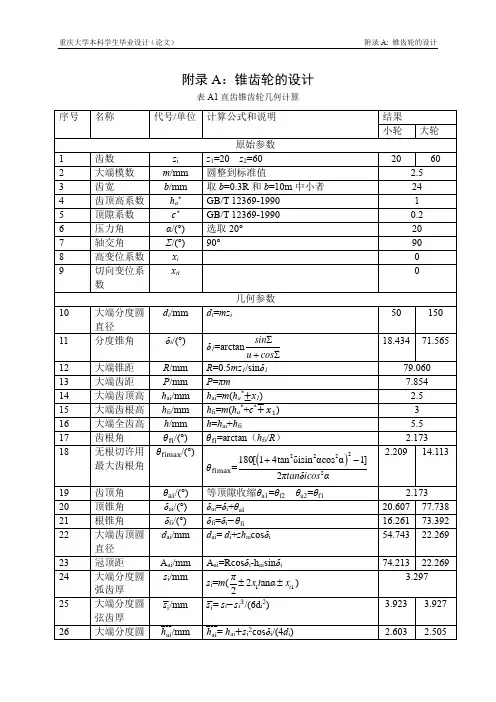

直锥齿轮的几何参数

摘要:

1.直锥齿轮概述

2.直锥齿轮的主要几何参数

3.直锥齿轮的几何参数计算

4.直锥齿轮应用及注意事项

正文:

【1】直锥齿轮概述

直锥齿轮,又称伞齿轮,是一种广泛应用于工业传动设备、车辆差速器、机车、船舶、电厂、钢厂、铁路轨道检测等领域的重要零件。

它主要用于传递两相交轴之间的运动和动力,其工作原理是通过齿轮的啮合实现力的传递。

在一般情况下,直锥齿轮的两轴之间的交角为90度。

【2】直锥齿轮的主要几何参数

直锥齿轮的主要几何参数包括:齿数、模数、压力角、齿顶高、齿根高、面锥角、分锥角、根锥角、背锥距、轮冠距、安装距、固定弦齿厚、固定弦齿高、变位系数、侧隙等。

【3】直锥齿轮的几何参数计算

在计算直锥齿轮的几何尺寸时,应以大端参数为标准值。

例如,两锥齿轮的分度圆直径可以通过以下公式计算:d = m * z,其中d为分度圆直径,m 为模数,z为齿数。

另外,分度圆锥角、齿顶圆锥角和齿根圆锥角的大小与两圆锥齿轮啮合传动时对其顶隙的要求有关。

【4】直锥齿轮应用及注意事项

直锥齿轮在传动过程中,应确保齿轮的啮合良好,避免产生过大的摩擦和磨损。

在设计传动系统时,需根据给定的传动比,合理选择齿轮的模数、齿数、压力角等参数。

此外,还需注意齿轮的制造和安装精度,以及润滑和维护等方面的问题。

总之,直锥齿轮作为重要的传动部件,在各类机械设备中发挥着关键作用。

了解其几何参数及其计算方法,对于正确设计和使用直锥齿轮具有重要意义。

直齿轮传递误差啮合刚度关系引言直齿轮传递系统是机械传动中常用的一种形式,其通过啮合的直齿轮来实现转动的传递。

然而,在实际应用中,直齿轮传递系统存在着一定的误差。

这些误差会对系统的运行性能产生影响,因此研究直齿轮传递误差及其对啮合刚度的影响具有重要意义。

直齿轮传递误差直齿轮传递误差是指实际啮合过程中,由于制造、安装等原因导致的直齿轮间相对位置不精确而引起的偏差。

这些误差主要包括以下几种:1.非理想几何形状:制造过程中会存在加工误差,使得直齿轮的几何形状与理想模型有所偏离。

2.装配偏差:在安装过程中,由于工艺限制或操作不当等原因,导致直齿轮之间的相对位置存在微小偏移。

3.弯曲变形:在工作负载下,直齿轮会受到一定的弯曲力,从而引起轴向和径向的变形。

这些误差会导致直齿轮在啮合过程中产生振动、噪声和能量损失等问题,降低传动系统的效率和可靠性。

误差对啮合刚度的影响啮合刚度是指直齿轮在啮合过程中所受到的阻力大小。

它是描述直齿轮传递系统刚性特性的重要参数。

直齿轮传递误差会对啮合刚度产生影响,具体表现为以下几个方面:1.摩擦力增加:由于直齿轮间存在误差,使得摩擦力增加,从而降低了啮合刚度。

2.动态特性变差:误差会导致直齿轮在运动过程中产生振动和冲击,使得系统的动态特性变差。

3.能量损失增加:误差会引起摩擦、振动等能量损失的增加,从而降低了传动系统的效率。

因此,研究误差与啮合刚度之间的关系对于提高传动系统的性能具有重要意义。

误差与刚度的数学模型为了研究误差与啮合刚度之间的关系,可以建立相应的数学模型。

一种常用的模型是基于Hertz接触理论和弹性力学原理,考虑直齿轮之间的接触变形和弹性变形。

在这个模型中,啮合刚度可以表示为:k=E √R1R2其中,E是直齿轮材料的弹性模量,R1和R2分别是两个啮合直齿轮的曲率半径。

而误差对啮合刚度的影响可以通过引入一个修正系数来考虑,即:k′=k⋅(1+δ)其中,δ表示误差对啮合刚度的影响程度。

齿轮啮合刚度及齿轮动力学研究齿轮是一种传动元件,常用于将一个轴的旋转运动传递到另一个轴上。

在传动过程中,齿轮的啮合是非常关键的一环,因为它决定了传动的效率、精度和可靠性。

齿轮啮合的刚度和动力学性能是齿轮设计和制造的重要指标之一,本文将就这两个方面进行探讨。

一、齿轮啮合刚度齿轮啮合刚度是指当两个齿轮啮合时,齿位变化所需要的外力大小与齿位变化量之比。

刚度越大,就说明齿轮对外界干扰的敏感度越小,从而提高了传动的精度和可靠性。

齿轮啮合刚度的大小与齿轮的强度、刚度、形状和精度等有关。

在齿轮设计中,需要考虑啮合刚度对传动系统的影响。

一方面,对于高精度要求的应用场合,需要提高齿轮啮合刚度,以减小齿轮传动误差和振动,从而使传动精度更高;另一方面,过大的啮合刚度会增加传动系统的强度和刚度要求,同时对齿轮和轴承等组件造成更大的载荷和磨损,可能导致传动系统损坏。

因此,需要在设计中进行合理的权衡和选择。

为了提高齿轮啮合刚度,有多种方法可采用。

其中一种方法是增加齿数,增加啮合面积和接点数,从而提高传递扭矩的能力和刚度。

但是过多的齿数会增加制造难度和成本。

另一种方法是采用特殊的齿形设计,如渐开线、修形渐开线、顶隙小的波形齿等,从而提高啮合刚度和改善传动性能。

此外,也可以通过优化材料和热处理等工艺措施来提高齿轮的强度和刚度,从而增加传动系统的稳定性和可靠性。

二、齿轮动力学研究齿轮在传动过程中会产生振动和噪声,这对传动系统的工作性能、噪声水平和寿命等均有重要影响。

因此,对齿轮的动力学性能进行研究和优化非常重要。

齿轮动力学研究通常包括以下几个方面。

首先是齿轮的强度和刚度计算,在设计中确定齿轮和轴承等部件的尺寸和性能参数,以满足传动的要求。

其次是齿轮系统的振动分析和控制,对齿轮系统进行振动模态分析、自然频率计算和模态实验等,以确定振动的产生原因和控制措施。

还需要考虑齿轮啮合和齿面损伤的研究,了解齿轮在运行过程中的啮合位置、接触应力、齿面疲劳和龟裂等破坏形式,以制定必要的维护和保养措施。

kgt啮合刚度KGT(Kiss Geometrical Theory)啮合刚度是一种描述齿轮啮合性能的参数,在齿轮传动系统设计和分析中具有重要的作用。

啮合刚度反映了齿轮啮合时产生的变形或变动对传动系统的影响程度,是评价齿轮传动性能和质量的重要指标之一。

啮合刚度可以理解为齿轮传动中两个齿轮啮合副之间的连接强度,是齿轮传动系统在啮合过程中所具有的刚度特性。

在齿轮啮合过程中,齿轮齿面的变形会导致传动系统的刚度变化,从而影响传动特性和传动误差。

齿轮传动系统的啮合刚度可以分为刚性啮合刚度和弹性啮合刚度两个部分。

刚性啮合刚度是指齿轮啮合副在没有相对位移时所具有的刚度特性,主要由齿轮的几何形状、材料硬度等因素决定。

而弹性啮合刚度是指齿轮啮合副在有相对位移时所产生的刚度特性,主要由齿轮齿面的变形和弹性变形等因素决定。

齿轮传动系统的刚性啮合刚度可以由齿轮的参数及其啮合几何条件来计算得到。

例如,齿轮模数、压力角、齿数等参数可以通过几何计算得到齿轮的几何特征,进而可以计算得到刚性啮合刚度。

而弹性啮合刚度则需要考虑齿轮齿面的变形和弹性变形等因素,可以通过有限元分析等方法来进行计算。

啮合刚度的大小对齿轮传动系统的运动精度和噪声水平有着重要的影响。

当啮合刚度较大时,传动系统的刚性较高,齿轮副之间的相对位移较小,传动误差也较小,传动精度较高。

相反,当啮合刚度较小时,传动系统的刚性较低,齿轮副之间的相对位移较大,传动误差也较大,传动精度较低。

啮合刚度的大小还对齿轮传动系统的噪声水平产生影响。

当啮合刚度较大时,传动系统的刚性较高,齿轮副之间的相对位移较小,因而噪声水平较低。

相反,当啮合刚度较小时,传动系统的刚性较低,齿轮副之间的相对位移较大,噪声水平也较高。

为了提高齿轮传动系统的性能和质量,需要根据实际需求来选择合适的啮合刚度。

在一些对传动精度要求较高的应用中,需要选择较大的啮合刚度,以确保传动精度和工作稳定性。

而在一些对噪声要求较高的应用中,需要选择较大的刚性啮合刚度,以降低传动系统的噪声水平。

齿轮啮合刚度单位

齿轮啮合刚度是指两个啮合齿轮在受到外力作用时的抵抗变形的能力。

它是衡量齿轮传动系统刚性的重要参数。

齿轮啮合刚度的单位是牛/米(N/m)。

齿轮啮合刚度主要受到齿轮的材料、几何形状、齿数等因素的影响。

一般来说,齿轮的材料越硬、强度越高,其啮合刚度也会相应增加。

同时,齿轮的几何形状也会对啮合刚度产生影响。

例如,齿轮的模数越小,齿高越大,齿根越厚,其啮合刚度也会相应增加。

此外,齿数的增加也会提高齿轮的啮合刚度。

齿轮啮合刚度的大小直接影响着齿轮传动系统的工作性能。

高啮合刚度可以减小齿轮传动系统的变形和弯曲,提高传动精度和传动效率。

而低啮合刚度会导致齿轮传动系统的变形增加,从而降低传动精度和传动效率。

在实际应用中,为了提高齿轮传动系统的工作性能,可以采取一些措施来增加齿轮的啮合刚度。

例如,选择高强度的齿轮材料,优化齿轮的几何形状,增加齿数等。

此外,还可以通过增加齿轮的宽度、增加轴承支撑等方式来提高齿轮传动系统的刚度。

齿轮啮合刚度是衡量齿轮传动系统刚性的重要参数,直接影响着传动精度和传动效率。

通过合理设计和优化,可以提高齿轮的啮合刚度,从而提高齿轮传动系统的工作性能。

齿轮时变啮合刚度计算研究杨雄威夏宗朝摘要:本文分析总结了齿轮啮合刚度的常见计算方法。

提出了一种接触有限元法计算时变啮合刚度且验证了其准确性,并分析了齿轮产生冲击振动的缘由。

关键词:齿轮;时变啮合刚度;接触有限元;冲击振动0.引言齿轮刚度的精确计算是轮齿修形、动态特性、故障诊断、寿命预测以及齿轮参数优化设计等研究的前提条件。

有必要对圆柱齿轮刚度的计算作进一步的探讨和研究。

日本机械学会[1]上齿轮的刚度定义为如下:齿轮刚度为使一对或几对同时啮合的精确齿轮在1mm齿宽上产生1um绕度所需的啮合线上的载荷。

设齿轮宽度为b(mm),齿轮所受的作用于齿廓的法向载荷为Fn(N),齿轮的总变形为δ(um),齿轮上的载荷集度,即齿轮单位齿宽的载荷ω为:ω=Fn/b;齿轮的柔度为:q=δ/ω; 则齿轮的刚度为:c=1/q= Fn/b/δ。

齿轮的单齿刚度的定义为单齿在外载荷的作用下,接触力与位移的比例系数,其表达式为:Kn=Fn/un;其中Fn为作用于轮齿齿廓曲面的接触力;un为齿轮的综合弹性变形量,其中包括了弯曲变形、剪切变形和接触变形等。

单齿对啮合刚度的定义为两个齿轮啮合过程中的综合刚度,两个齿轮以串联的方式耦合形成的单齿接触对,通过单齿刚度可以计算出啮合刚度为:K=K1*K2/(K1+ K2);其中1,2分别为小齿轮和大齿轮。

齿轮啮合综合刚度定义为多对齿轮接触时,各对齿轮间形成并联的耦合关系,所以齿轮啮合综合刚度的表达式为:Km=K1+K2+…+Kn所以齿轮啮合综合刚度主要与单齿的弹性变形、单齿对齿轮的综合弹性变形以及齿轮重合度有关。

因此只要求得齿轮的弹性变形,即可确定齿轮啮合综合刚度。

1.几种常用齿轮刚度计算方法的比较目前关于齿轮轮齿啮合变形的计算方法大致有三种,即材料力学方法、弹性力学方法和数值方法。

材料力学方法中又分为韦伯公式和石川公式。

本文将主要采用ISO方法(B法)回归公式,半经验回归公式,材料力学(石川公式)及有限元方法对相同参数齿轮的刚度进行计算比较。

年

第

卷

月

第

期

山

东工业大学学报

直齿锥齿轮轮齿变形及瞬时啮合刚

度

‘

李剑锋王钧效王寿佑艾兴田志仁

山东工业大学机械工程学院济南董安玲山

东工业大学科研处

济南

摘要以三维有限元法对多齿对同时啮合直齿圆锥齿轮

轮齿变形和瞬时啮合刚度进

行

了

详尽分析研

究

用齿轮动态效应试验台进行了轮齿变形的激光测试测试结果与理论计算结

果的变化趋势具有稳定的一致性

关

键

词锥齿轮变形分析轮

齿

中图分类号

前

言

近年来已用有限元方法对锥齿轮轮齿应力进行了一定研究〔‘一〕但不可否认对锥齿轮

的研究是远远不够的特别是轮齿变形和应力方面本文对此作些探讨文中所采用的基本

假设见文献

〔

〕

齿

面接触线法向

刚

阵

设王,为由齿面接触线上任意个点构成的点集载荷组,为分别作用于上的

法向力‘为在此载荷组作用下‘点产生的法向位移若存在一个阶方阵〔〕使得

下

式成

立

〔〕

占

,

一

则称〔〕为啮合齿轮关于

点集、的齿面接触线法向刚阵

齿面接触线法向刚阵可以通过有限元法中的静力凝聚获得通过推证变换可得

如下

关

系式

〔

〕

占

〔

〕

占

式中〔〕为〔〕’即与齿面接触线法向刚阵对应的齿面接触线柔度阵尸为齿面接触线

载荷列阵占为齿面接触线上各对应点的变形

下标分别与主从动齿轮对应

收稿日期。本文得到山东省自然科学基金资助

第一作者简介李剑锋男副教授年出生于邹平主要研究方向齿轮动力学激光在机械制造

中的应用新型矿物材料制造机械基础件主要研究成果已在《》和《山东工业大学学报中

文核心

期刊等出版物中发表论文余篇

山东工业

大学学报年

啮

合变形协调条件和静力平衡

条

件

在小变形条件下可以认为齿面接触线上各接触点对变形前后保持接触的

连

续性

以

锥

齿轮轮齿上任一截面该截面为以齿顶为球心的球截面处为研究对象△为从动齿

轮对

主动齿轮的回转滞后角少豹换算到该截面处啮合圆弧线上的距离值设主

从动齿轮

各自

沿齿廓法线的法向位移分别为占和占从而可得接触线上各点的法向综合变形应等于该

点

的刚性转动位移该啮合点的变形协调方程为

占一占

△

由球面渐开线的性质知

△

一

,

少一少

式中。厂、分别为主从动齿轮球截面处的基

圆

半径

综合以上各式并加入变形连续假设即得接触线上各点的变形协调条件

占

一

乙

空

。

少

主从动齿轮齿面接触线上各接触点对的节点力为一对作用力和反作用

力故有

一

其中尸的模等于尸尸为齿轮法面啮合

力

若主动齿轮外加扭矩为显然下式成

立

。

轮齿有限元模型的建

立

文中采用

的轮齿“基本网格”沿轴向分为

层共个截面具有个

三维节点等

参元共个节点其中

个可动节点

个基本节点图为基本网格利用

“

基

本网格”计算机就可以根据齿轮基本参

数

和

啮合位置参数决定齿形和啮合状态并自

动

生成相应有限元计算模型图

为两对齿同

时啮合时由“基本网格”构成的计算模

型网

格

资料〔,〕表明对图中的直

齿轮轮齿

当

为齿轮模数

时

图

基本网格

边界上的位移都小于最大位移的虽对锥齿轮缺乏实用数据但本文所

关心的是

远离边界的小接触区的变形因此可以以“基本网格”为单位将其轮缘部外表

面定

为固定表面并加以静力凝聚得出多个独立子结构的边界刚度阵计算模型的总

刚度阵

可

通

过这些独立子结构组装构成每个子结构的边界条件

如图所示

第期

李剑锋等直齿锥齿轮轮齿变形及瞬时啮合刚

度

计

算

结

果

选用一对钢制齿轮材质和热处理方法相同弹性

模量,一一又泊

松比了,一了一小齿轮传递的扭

矩

一

只

图双齿对啮合网格图边界

条件

轮齿法向综合变形和瞬时啮

合刚度

选定的直齿锥齿轮基本参数见表

表直齿锥齿轮基本参数

模数齿数压力角齿宽分

度圆锥角

一一

图图分别为本文程序对上述参数的直齿圆锥齿轮计算所得轮齿法向变形和

瞬

时

啮合刚度在一个啮合周期内的变化曲线从图中看出直齿锥齿轮在整个啮合过程

中轮齿法

向综合变形和瞬时啮合刚度均有较大变化有突变现象这是产生振动和噪

声的重要原

因

算例

比

较

将直齿圆柱齿轮转化为轴交角为的直齿锥齿轮参数如

下

观

占

直齿圆柱齿轮参数为,一一二一一用

本文程序进行计算并转

化为平均啮合刚度得当量直齿圆柱齿轮的一拜直齿圆锥

齿轮的

拜

两者之间最大相对误差为这一结果表明用齿宽中点处当量直

齿圆柱齿轮求直齿圆锥齿轮轮齿刚度的处理方法是欠精

确的

轮齿变形测

量

实验采用双曝光散斑照相法〔〕选用一对级精度直齿圆柱齿轮齿面高频淬火

并磨

山

东

工业大学学报

年

仰渊知脚彻翔

,

一

二

、

,

习

日

气

日‘一“幽一‘一泊一

曰

创拍洲拍认洲娜明祝泊

的

月

拍

匀

‘

‘

一

‘

‘

,

卫巧名乏日

让月以

相

让

肠

占厂引占

了

引

图法向变形图瞬时啮合刚度

齿基本参数

为

一

一

该圆柱齿轮轮齿瞬时啮合刚度测量值以及将该圆柱齿轮转化为轴交角为的直齿

圆

锥

齿轮并计算轮齿瞬时啮合刚度值见文献〔〕将测试值与计算值都转化为平均啮合刚度

后

发现两者之间最大相对误差为

这一结果与前面计算得到的两个齿轮的平均啮合刚度的最大相

对误差

相

比

非常接近从而证明本研究及所编制的软件具有可靠的工程实用

价值

结

抢

本研究方法将可信地提供锥齿轮轮齿啮合刚度的确切值这样以来当前《非偏置轴

锥齿轮承载能力计算原理》及国标《锥齿轮承载能力计算方法》中的轮齿啮合刚度就不是

扭

通常情况下比这个值要大两倍以上这个值通常并非定值它与齿轮的

模

数齿数齿宽分度圆锥角有关本研究结果也为锥齿轮国标的修订提供了参

考

用齿轮动态效应试验台进行了轮齿变形的激光测试测试结果与理论

计

算结

果的变化趋势一致将直齿圆锥齿轮轮齿啮合刚度转化为当量直齿圆柱齿轮轮齿啮合刚度

的处理方法是欠妥的

参考文

献

吴希泽锥齿轮和准双曲面齿轮计算应力的精确

分析法齿轮

吴发生直齿锥齿轮齿面载荷及齿根应力分布的研究江苏工学院学

报

李剑锋王钧效王寿佑等直齿锥齿轮轮齿瞬时啮合刚度研究机械传动”

下

转

第

页

山

东工业大学学报

年

小

上

接

第

页

一

刘更斜齿圆柱齿轮三维接触应力分析齿

轮

一

邑

一

双

即