鳞板输送机的设计计算

- 格式:pdf

- 大小:1.87 MB

- 文档页数:2

皮带输送机的设计计算汇总皮带输送机是一种常见的物料输送设备,广泛应用于矿山、冶金、化工、建材、粮食等行业。

其设计计算一般包括输送能力计算、选型计算、运行阻力计算等方面。

下面将详细介绍皮带输送机设计计算的汇总,其中包含了输送能力的计算、选型参数的计算、运行阻力的计算等。

1.输送能力计算:输送能力是指单位时间输送的物料量,常用单位为吨/小时。

输送能力的计算一般包括输送段长度、带速、带宽等参数的确定。

输送段长度是指输送带运行的水平长度,带速是指输送带的运行速度,带宽是指输送带有效载荷的宽度。

输送能力计算公式为:输送能力=带速×带宽×物料容重×运输系数。

2.选型计算:选型计算主要包括驱动功率的计算、输送带参数的选择等。

驱动功率的计算一般包括推动力的计算和输送带张力的计算。

推动力的计算一般根据输送带长度、输送带胶带张力、输送带角度、物料重力等参数计算得出。

输送带张力的计算一般根据物料重力、输送带张紧装置的张紧力、输送带自重、输送带胶带张力等参数计算得出。

选择合适的输送带参数一般包括输送带材质、强度、带宽、带速等因素。

3.运行阻力计算:运行阻力是指皮带输送机运行过程中所受到的各种阻力的合力。

运行阻力一般包括摩擦阻力、皮带弯曲阻力、物料自身阻力等。

摩擦阻力是指皮带和输送机构件之间的摩擦产生的阻力,一般根据摩擦因数和负荷计算得出。

皮带弯曲阻力是指物料在弯曲部分所受到的阻力,一般根据输送带弯曲半径和物料重力计算得出。

物料自身阻力是指物料本身所产生的阻力,一般根据物料性质和流动状态计算得出。

运行阻力的计算是确定输送机所需驱动功率的重要依据。

综上所述,皮带输送机的设计计算是一个复杂的过程,需要考虑到输送能力、选型参数以及运行阻力等因素。

通过科学的计算和合理的设计,可以确保输送机的安全、高效运行,提高生产效率。

输送机动力计算简易公式(修正版)皮带机斗提机刮板机螺旋机功率计算简易公式酒风jiufng 2010.4.20产量:Q t/h长度:L m垂直提升高度:H m电机功率:N kW1、刮板机N=0.003QL+0.004QH+1.52、提升机N=0.005QH+1.53、螺旋机N=0.01QL+0.004QH+1.54、皮带机N=(0.00025~0.0006)QL+0.0032QH+(1.5~3)1、以上L为输送机总长,不是投影长度。

垂直部分的长度也要计入在内。

2、以上公式用来粗略估算,预算报价,也可用于不很重要的场合进行生产选型。

对于刮板机和提升机,该公式已经非常精准,不需要再按照手册之类的进行额外复杂的计算。

对于要求负载启动的场合需额外计算。

3、当计算结果在临界点附近时,要根据工况、可靠性要求及物料性质适当的调节选取范围。

对于刮板机、螺旋机来说,输送流动性好的摩擦系数小的物料取低值,反之取高值。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。

如果是长料斗一段长度内有压力则需要加大动力,具体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个电机储备系数(1.2/367)。

7、皮带机情况特殊,大产量、长距离、有高差情况下取小系数,反之取大系数。

何为大?数百吨以上,百米以上,有高差。

长度50米以下,近于水平取顶值0.0006,百米以下或有高差酌减,水平取0.00035以上。

例一:一台垂直螺旋机,长度18米,产量60吨时,则动力为N=0.01x60x18+0.004x60x18+1.5=17.7kw,取18.5kW电机。

例二:一台皮带机,总长30米,输送量300吨时,输送高度3米,动力为N=0.0005x300x30+0.0032x300x3+2.2=9.58kW,取11kW电机。

例三:一台提升机,港口进出仓用,产量400吨时,提升高度23米,动力为N=0.005x400x23+1.5=47.5kW,取55kW电机。

第三节刮板输送机的选择计算刮板输送机的选择计算分两步,首先根据运输生产率和运输距离,参照刮板输送机技术特征参数进行初步选型,再在初选的基础上进行验算:内容包括:1.输送能力2.运行阻力和电动机功率3.刮板链强度一输送能力的计算刮板输送机的输送能力,是指输送机每小时运送货载的质量。

它取决于输送机每米长度上货载的质量和链速。

即Q=Q=ρv式中 Q—刮板输送机的运输能力,t/h;q—每米长度上货载的质量,kg/m;A—中部槽物料运行时的断面积,m2;ρ—物料的散碎密度,㎏/m3;v—刮板链速,m/s。

由于刮板链占据一定空间和运输角度的影响,货载实际断面积比A小一些,计算时要乘以小于1的装满系数。

故运输能力按下式计算Q=ψAρv式中ψ—装满系数,水平及向下运输时ψ=~1;倾斜向上运输时ψ=~(倾角<5º,ψ=;倾角5º~10º,ψ=;倾角>15º,ψ=)。

注意:若工作面的运输生产率为Qs(对机采工作面,等于采煤机的生产能力),则输送机的输送能力必须满足:Q≥Qs二、运行阻力和电动机功率计算为了计算电动机功率,首先要计算刮板输送机的运行阻力。

运行阻力包括1直线段运行阻力和2曲线段运行阻力。

1、直线段运行阻力直线段运行阻力是指货载及刮板链在溜槽中运行时的阻力(摩擦阻力),以及倾斜运输时货载与刮板链的自重沿斜面的分力。

W kW zh=g(qω+q11g(q+q1W k=gq1L(ω1cosβ∓sinβ)2、曲线段运行阻力曲线段运行阻力,是指刮板链绕过机头和机尾的弯曲附加阻力和轴承阻力,以及水平弯曲时,刮板链在弯曲溜槽中运行时的附加阻力。

这部分阻力计算相当复杂,通常按重段阻力Wzh 和空段阻力Wk之和的10%来考虑。

3、总阻力和牵引力W0=ωf(W zh+ W k)式中ωf—附加阻力系数,ωf =,输送机不弯曲时ωf =1。

总阻力即为主动链轮的牵引力4、电动机功率计算(1)定点装煤的刮板输送机电动机轴功率电动机的额定功率P0=(~)P所选电动机功率应大于或等于P0(2)配合采煤机使用的刮板输送机电动机的额定功率P0=(~)P所选电动机功率应大于或等于P0三、刮板链强度计算1、刮板链各点张力计算刮板链各点张力是指刮板链在各种运输阻力的作用下,在各特殊点上所受到的拉力。

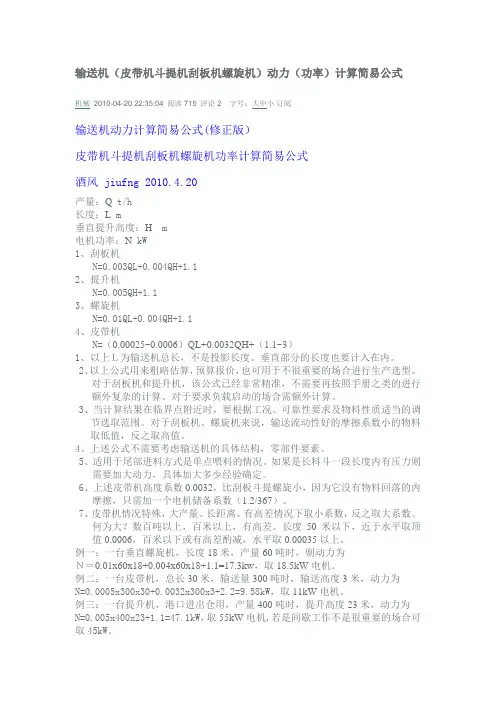

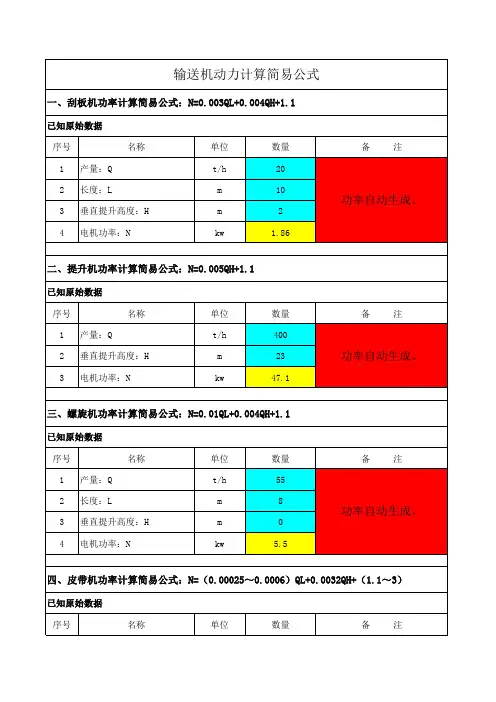

输送机(皮带机斗提机刮板机螺旋机)动力(功率)计算简易公式机械2010-04-20 22:35:04 阅读715 评论2 字号:大中小订阅输送机动力计算简易公式(修正版)皮带机斗提机刮板机螺旋机功率计算简易公式酒风 jiufng 2010.4.20产量:Q t/h长度:L m垂直提升高度:H m电机功率:N kW1、刮板机N=0.003QL+0.004QH+1.12、提升机N=0.005QH+1.13、螺旋机N=0.01QL+0.004QH+1.14、皮带机N=(0.00025~0.0006)QL+0.0032QH+(1.1~3)1、以上L为输送机总长,不是投影长度。

垂直部分的长度也要计入在内。

2、以上公式用来粗略估算,预算报价,也可用于不很重要的场合进行生产选型。

对于刮板机和提升机,该公式已经非常精准,不需要再按照手册之类的进行额外复杂的计算。

对于要求负载启动的场合需额外计算。

3、当计算结果在临界点附近时,要根据工况、可靠性要求及物料性质适当的调节选取范围。

对于刮板机、螺旋机来说,输送流动性好的摩擦系数小的物料取低值,反之取高值。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。

如果是长料斗一段长度内有压力则需要加大动力,具体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个电机储备系数(1.2/367)。

7、皮带机情况特殊,大产量、长距离、有高差情况下取小系数,反之取大系数。

何为大?数百吨以上,百米以上,有高差。

长度50米以下,近于水平取顶值0.0006,百米以下或有高差酌减,水平取0.00035以上。

例一:一台垂直螺旋机,长度18米,产量60吨时,则动力为N=0.01x60x18+0.004x60x18+1.1=17.3kw,取18.5kW电机。

例二:一台皮带机,总长30米,输送量300吨时,输送高度3米,动力为N=0.0005x300x30+0.0032x300x3+2.2=9.58kW,取11kW电机。

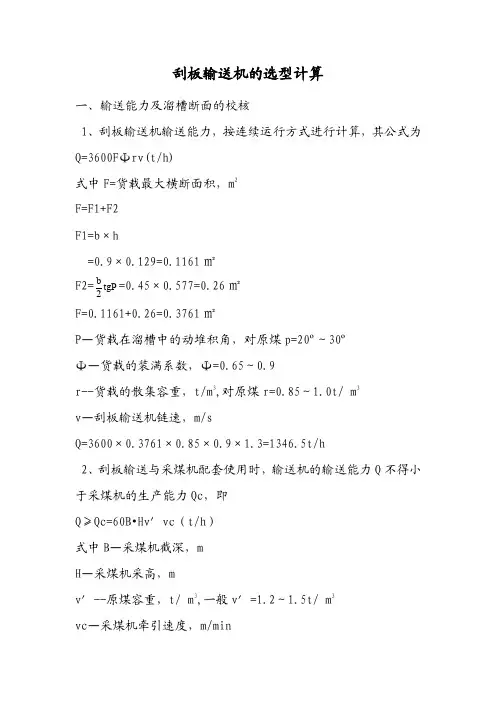

刮板输送机的选型计算一、输送能力及溜槽断面的校核1、刮板输送机输送能力,按连续运行方式进行计算,其公式为Q=3600FФrv(t/h)式中F=货载最大横断面积,m2F=F1+F2F1=b×h=0.9×0.129=0.1161㎡b=0.45×0.577=0.26㎡F2=tg2F=0.1161+0.26=0.3761㎡P—货载在溜槽中的动堆积角,对原煤p=20º~30ºФ—货载的装满系数,Ф=0.65~0.9r--货载的散集容重,t/m3,对原煤r=0.85~1.0t/ m3v—刮板输送机链速,m/sQ=3600×0.3761×0.85×0.9×1.3=1346.5t/h2、刮板输送与采煤机配套使用时,输送机的输送能力Q不得小于采煤机的生产能力Qc,即Q≥Qc=60B•Hv′vc(t/h)式中B—采煤机截深,mH—采煤机采高,mv′--原煤容重,t/ m3,一般v′=1.2~1.5t/ m3vc—采煤机牵引速度,m/min3、当给定输送机生产能力Q,验算溜槽最大货载断面时,按下式计算 F=υ'Φr 3600Q (m2)(5-1-4) 式中v ′--输送机对采煤机的相对速度,按下式计算 v ′=v ±60vc (m/s) 式中±号选取原则是:当刮板链与采煤机运动方向相反时取“+”号,相同时取“-”号二、电动机功率的校核输送机电动机功率的大小要根据工作面倾角、输送机铺设长度和输送量的大小等具体条件决定,其关系式为:N 0=()[]ηυβωββω1000L cos 2q sin cos q K K K 021'+±⋅⋅(KW) 式中q —货载每米重力,N/m ,按下式计算 q=υ3.6g Q ⋅(N/m) q 0—刮板链每米重力,N/mQ —输送量t/hK —电动机功率备用系数,K=1.15~1.2K 1—刮板链绕过两端链轮时的附加系数,K 1=1.1K 2—输送机水平弯曲时附加阻力系数,K 2=1.1L —刮板输送机铺设长度,mV —链速,m/sω—货载在溜槽中运行阻力系数ω′--刮板链在溜槽中运行阻力系数运行阻力系数与输送机的结构、货载在溜槽中的断面、货载性质、块度、湿度、卸载方式、底板情况、溜槽铺设质量、链速以及底链回煤情况等多种因素有关,一般要根据具体情况通过试验测定。

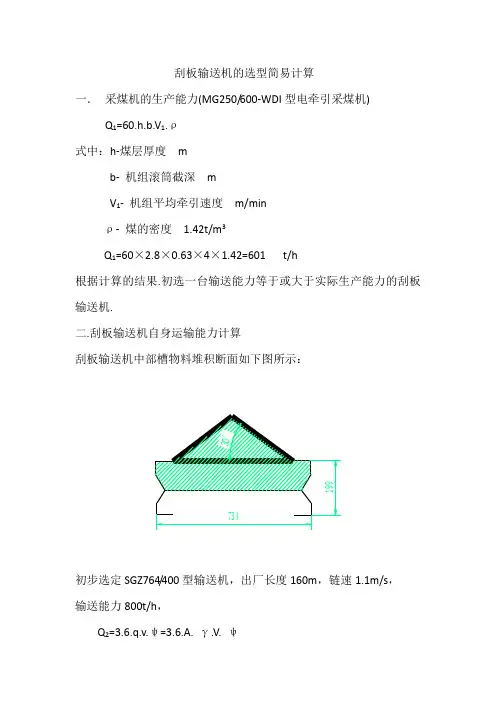

刮板输送机的选型简易计算一.采煤机的生产能力(MG250/600-WDI型电牵引采煤机) Q1=60.h.b.V1.ρ式中:h-煤层厚度mb- 机组滚筒截深mV1- 机组平均牵引速度m/minρ- 煤的密度 1.42t/m3Q1=60×2.8×0.63×4×1.42=601 t/h根据计算的结果.初选一台输送能力等于或大于实际生产能力的刮板输送机.二.刮板输送机自身运输能力计算刮板输送机中部槽物料堆积断面如下图所示:初步选定SGZ764/400型输送机,出厂长度160m,链速1.1m/s,输送能力800t/h,Q2=3.6.q.v.ψ=3.6.A. γ.V. ψ式中:q- 输送机单位长度上的货载质量Kg/mV- 刮板链运行速度m/sA-运行物料断面积m2(0.13-0.16)γ-物料的散碎密度Kg/m3(830-1000)ψ-装满系数(0.75-0.9)Q2=3.6×0.15×1000×1.1×0.9=534 t/h其中q也可简化计算:q===151 kg/m输送能力满足要求应Q1<Q2,如满足运输地点的设计生产率,但不满足采煤机的生产能力,应降低采煤机的牵引速度控制产出量。

三.运行阻力计算(1)在重段直线段阻力计算F zh=qLg(wcosβ±sinβ)+q O Lg(w1cosβ±sinβ) N或F Zh=(qw+q1w1)Lgcosβ±(q+q1)LgsinβF Zh=150×175×10×(0.8×cos4o-sin4o)+52×175×10×(0.4×cos4o-sin4o)=191177+29963=221140 N(2). 在空段直线段阻力计算F k=q0Lg(w1cosβ(-或+)sinβ) NF K=52×175×10×(0.4×cos4o+sin4o)=42659 N式中正负号的使用:当刮板链在该段的运行方向是倾斜向上时取“+”号.倾斜向下时.取“-”号。

目录链板式输送机的传动系统设计 (2)一电动机的选择 (3)1.电动机的选择及运动参数的计算: (3)2.传动比的分配: (4)3.传动装置的运动和动力参数计算: (4)二带传动的设计 (5)三齿轮的设计 (10)第一对高速级圆柱斜齿轮的设计: (10)1.选定齿轮的类型、精度等级、材料及齿数: (10)2.按齿面接触疲劳强度设计: (10)3.校核齿根弯曲疲劳强度: (13)第二对高速级圆柱斜齿轮的设计: (16)1选定齿轮的类型、精度等级、材料及齿数: (16)2按齿面接触疲劳强度设计: (17)3校核齿根弯曲疲劳强度: (19)5.齿轮的结构设计: (23)四.轴的设计 (25)1.轴的材料: (25)2.轴的初步估算: (25)3.轴的结构设计: (25)4.求轴上的载荷: (27)五.滚动轴承的校核计算 (30)1.求作用在轴承上的载荷: (30)2.验算轴承寿命: (32)六、平键联接的选用和计算 (32)(一) 输入轴上两个平键联接的强度计算: (32)(二)中间轴上键联接的强度计算: (33)(三)输出轴上的两个平键的强度计算: (33)七、联轴器的选择及计算 (34)八、润滑方式的选择 (35)九、箱体及其附件设计计算 (35)十、参考文献 (40)链板式输送机的传动系统设计链板式输送机传动装置如图1-1所示:图1-1设计参数:表1-1输送链拉力F/N 输送链速度V(m/s)驱动链轮直径D/mm工作条件1500 0.7 100 连续单向运转,载荷平稳,使用期限为20年(每年300天),单件小批量生产,两班制工作,链速允许误差为±5%。

一 电动机的选择1.电动机的选择及运动参数的计算:(1)选择电动机的类型和结构形式:Y 系列三相异步电动机(2)电动机功率的选择:1)工作机所需要的有效功率为:P ω=F v =1500×0.7W=1.05KW注:工作机构的有效阻力F ,v 为工作机构的圆周转速。

板链机输送量计算公式板链机输送量常规计算板链机是一种常见的物料输送设备,其在许多工业领域中都有广泛的应用。

本文将详细介绍板链机输送量的常规计算,主要包括以下方面:物料体积、链条速度、板链机尺寸、装载率、摩擦系数、倾斜角度、物料特性和设备维护。

物料体积计算物料体积的方法和步骤如下:(1)测量物料的尺寸。

确定物料的长、宽、高,以获取其体积。

(2)计算堆积密度。

堆积密度是指物料在一定空间内的质量与体积之比。

根据物料的类型和性质,可以查阅相关资料或进行实验测定堆积密度。

(3)计算物料体积。

根据物料的尺寸和堆积密度,可以计算出物料的体积。

链条速度通过计算链条速度,可以确定板链机的输送效率。

链条速度的计算方法如下:(1)确定输送物料的需求。

根据生产线的需求,确定物料的输送速度和输送量。

(2)选取合适的驱动装置。

根据输送物料的需求,选取合适的电机或发动机作为驱动装置。

(3)计算链条速度。

根据驱动装置的功率、链轮直径和减速比等参数,可以计算出链条的速度。

链条速度的影响因素包括驱动装置的功率、输送物料的性质和板链机的结构等。

合理的链条速度范围需要根据实际情况进行调试和确定。

板链机尺寸计算板链机尺寸的方法和步骤如下:(1)确定输送物料的需求。

根据物料体积、输送量和倾斜角度等参数,确定板链机的长度和宽度。

(2)设计链轮。

根据板链机的需求,设计合适的链轮直径和节距,以满足输送物料的要求。

(3)选取合适的板材厚度。

根据物料特性和输送要求,选取合适的板材厚度,以确保板链机的稳定性和耐用性。

装载率装载率是指板链机每米长度上所承载的物料体积。

装载率的计算方法如下:(1)测量物料尺寸和板链机的长度。

(2)计算物料体积和每米长度上的物料体积。

(3)比较每米长度上的物料体积和板链机的体积,以确定合理的装载率。

装载率的选取需要考虑物料的性质和板链机的结构。

合适的装载率能够提高输送效率,同时也能降低能耗和维护成本。

摩擦系数摩擦系数是衡量板链机输送效率的重要参数。

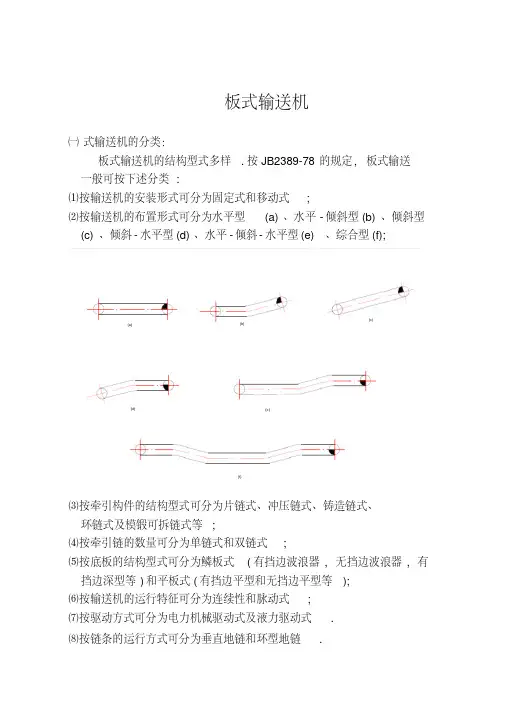

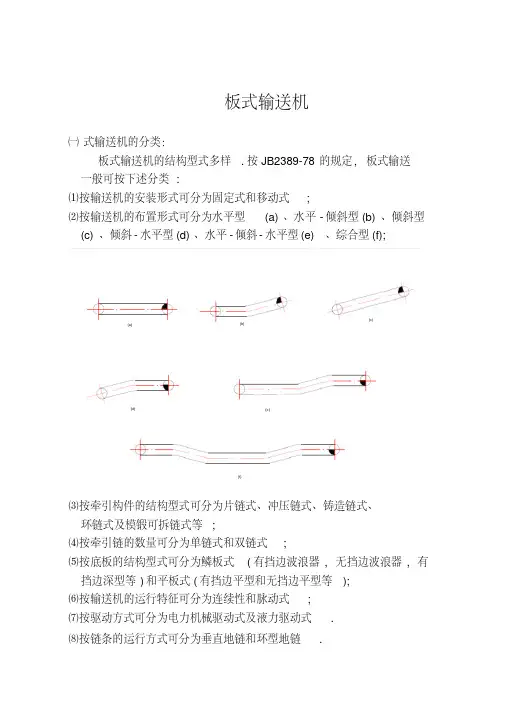

板式输送机㈠式输送机的分类:板式输送机的结构型式多样.按JB2389-78的规定, 板式输送一般可按下述分类:⑴按输送机的安装形式可分为固定式和移动式;⑵按输送机的布置形式可分为水平型(a)、水平-倾斜型(b)、倾斜型(c)、倾斜-水平型(d)、水平-倾斜-水平型(e) 、综合型(f);⑶按牵引构件的结构型式可分为片链式、冲压链式、铸造链式、环链式及模锻可拆链式等;⑷按牵引链的数量可分为单链式和双链式;⑸按底板的结构型式可分为鳞板式(有挡边波浪器, 无挡边波浪器, 有挡边深型等)和平板式(有挡边平型和无挡边平型等);⑹按输送机的运行特征可分为连续性和脉动式;⑺按驱动方式可分为电力机械驱动式及液力驱动式.⑻按链条的运行方式可分为垂直地链和环型地链.㈡主要部件(以垂直地链为例):1-驱动装置 2-头轮装置 3-机架 4-尾轮装置 5-输送板6- 牵引链⑴驱动装置:由于板式输送机的速度低,只靠减速器不易满足大速比的要求,因此,一般均采用综合式,即除减速机外,还需配置如链轮、齿轮、V带等减速设备构成的开式传动机构.在一般情况下, 板式输送机大多采用单一速度.当运输工艺有变速要求时,可在减速装置中安设变速机构或采用变频电机变速.板式输送机多采用单驱动,只有对特别长 (200M以上) 的重载输送机,才采用多点驱动.⑵头轮装置:(单链式图例)输送机的头轮装置由轴、轴承座、牵引链链轮、安全销、驱动链轮等组成.⑶支架:板式输送机的机架有头轮装置支架、尾轮装置支架、中间支架、凸弧段支架和凹弧段支架等. 输送机中间的供滚轮行走用的水平支承轨道,一般每4-6M制成一节.⑷尾轮装置:(单链式图例)输送机的尾轮装置由轴、张紧装置、牵引链链轮等组成.①张紧装置:张紧装置按结构型式可分为普通式张紧装置、螺旋-弹簧式张紧装置、蜗轮蜗杆张紧装置等几种型式. 张紧行程一般有200、320、500和800mm四种.⒈普通式张紧装置:普通式张紧装置由调节丝杆、支架、带滑槽轴承座等组成.⒉螺旋-弹簧式张紧:螺旋-弹簧式张紧装置由调节丝杆、弹簧、支架、带滑槽轴承座、行程开关等组成.有压缩弹簧张紧装置﹑蜗卷弹簧式张紧装置两种.⒊蜗轮蜗杆式张紧装置:蜗轮蜗杆式张紧装置由调节丝杆、支架、带滑槽轴承座、蜗轮蜗杆等组成.⑸输送板(略)⑹牵引链:①片式链(直板滚子输送链):1.按滚子的结构型式分:(a).S型滚子链、(b).P型滚子链、(c).F型滚子链、(d).B型链条、(e).空心销轴链条2. 按链条附件的结构型式分: K型附件和H型附件(a).K型附件分K1型附件、K2型附件、K3型附件(注: 附件可在链条的一侧或两侧及内外链节上按需要配置.)(b).H型附件3.链条的标准:我国在1987年发布了GB/T8350-1987标准<<输送链、附件和链轮>>,这一标准等效采用相应的国际标准ISO/1977/I、II和III<<输送链、附件和链轮>>.标准规定了实心销轴的12档规格、91种输送链条与空心销轴的4档规格.具体尺寸参数见表1与表2及表3.注:A.链号由字母与数字组成,字母M表示实心销轴,数字表示由千牛顿(KN)计的极限拉伸载荷.B.节距栏中带X号者,仅用于B型和S型链条.4.标准规定输送链的标记方法为:链号-滚子型式-节距×整链链节数-附件型式-标准号如标记为M80-F-100×80 K1 GB8350-1987的链条表示符合GB8350-1987标准, 链号为M80,配置F型滚轮,链条节距为100mm,整链节数为80节,带K1型附件的输送链.②冲压链:④环链:(略)⑤ 模锻易拆链:模锻易拆链的结构简单,而链条的最小拉伸栽荷与每米重量之比得出的比强系数很高.因链条在工作只承受牵引力,而且在垂直平面内有一定的侧弯能力.所以,㈢ ⑴ 设计依据:工件质量: 1580kg ; 工位间距: 6m ; 工位数: 9个生产节拍: 4.3min/台; 输送速度: 0.5-2m/min 牵引链条节距: 200mm ; 设输送机总的工位数为19个,则 输送机展开长度L : L=6000X19=114000mm0L 输送机头、尾中心距L 0≈(114000/200-8) X200/2=56200 设计选L 0=56200mm2、1载荷计算T1=1.35mL1g/1000T2=(L-L1)mf1g/1000+T1T3=1.1T2Fmax=(Mf+m)Lf1g/1000+T3Fmax—链条最大(静态)张力(KN)L —两轮间中心距(m) L =56200mmm —输送装置的重量(链条,链板等)(kg/m) m =60.4 kg/mM —每米被输送物料的重量(kg/m)散装物料:M=(1000/60)× W/v =16.7×W/v件装物料:M=被输送物料的重量(kg/件)÷装载间隔(m) M=1580÷6=263.33 (kg/m)f1—链条与导轨间的摩擦系数f1=0.08T1=1.35mL1g/1000=1.35×60.4×0.4×9.81÷1000=0.28(kN)T2 =(L-L1)mf1g/1000+T1=(56.2-0.4)×60.4×0.08×9.81/1000+0.28=2.95(kN) T3 =1.1T2 =3.25 (kN)Fmax=(Mf+m)Lf1g/1000+T3=(263.3X1+60.4)×56.2×0.08×9.81/1000+3.25=17.53(kN)3、功率计算:3、1功率:P =1.1×Fmax×V×1/η=1.1×17.5×2÷60×1/0.85 = 0.75 (KW) 3、2扭矩:Tr = Fmax × r =17.5×522.63/2×1/1000 =4573 (N.m)4、电机选型:初选SEW 公司电机功率:2.2KWR147R77DV100L4/2.3rpm/ M1/VS减速器输出转数: n 0=2.3转/分 I=619输出扭矩: M N =11600(Nm)5、 输送链选型:链条安全系数:8S f = 8×Fmax=8×17.5=140(kN)初选每根链条的抗拉载荷:Q=160(KN)5、校核减速器输出轴扭矩: )(4413)(1217842.1)2496.09040()2(m N M m N i DP M n ⋅=<⋅=⨯== 因此驱动装置选标准图JAB100-11,电机减速器为 6、拉紧装置拉紧力计算:2343G k W W S S P c cc =++=3k —拉紧装置在滑轮上的阻力系数: 3k =0.4 c G —拉紧轴及拉紧装置和链轮总重:c G )(7352180623740N =⨯+=)(1149973524.043634195N P C =⨯++=∴每个张紧装置最大张力:)(69002.12N P Q c =⨯= (1.2系数是考虑链条受力不均)。

输送机动力计算简易公式(修正版)皮带机斗提机刮板机螺旋机功率计算简易公式酒风jiufng 2010.4.20产量:Q t/h长度:L m垂直提升高度:H m电机功率:N kW1、刮板机N=0.003QL+0.004QH+1.52、提升机N=0.005QH+1.53、螺旋机N=0.01QL+0.004QH+1.54、皮带机N=(0.00025~0.0006)QL+0.0032QH+(1.5~3)1、以上L为输送机总长,不是投影长度。

垂直部分的长度也要计入在内。

2、以上公式用来粗略估算,预算报价,也可用于不很重要的场合进行生产选型。

对于刮板机和提升机,该公式已经非常精准,不需要再按照手册之类的进行额外复杂的计算。

对于要求负载启动的场合需额外计算。

3、当计算结果在临界点附近时,要根据工况、可靠性要求及物料性质适当的调节选取范围。

对于刮板机、螺旋机来说,输送流动性好的摩擦系数小的物料取低值,反之取高值。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。

如果是长料斗一段长度内有压力则需要加大动力,具体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个电机储备系数(1.2/367)。

7、皮带机情况特殊,大产量、长距离、有高差情况下取小系数,反之取大系数。

何为大?数百吨以上,百米以上,有高差。

长度50米以下,近于水平取顶值0.0006,百米以下或有高差酌减,水平取0.00035以上。

例一:一台垂直螺旋机,长度18米,产量60吨时,则动力为N=0.01x60x18+0.004x60x18+1.5=17.7kw,取18.5kW电机。

例二:一台皮带机,总长30米,输送量300吨时,输送高度3米,动力为N=0.0005x300x30+0.0032x300x3+2.2=9.58kW,取11kW电机。

例三:一台提升机,港口进出仓用,产量400吨时,提升高度23米,动力为N=0.005x400x23+1.5=47.5kW,取55kW电机。

1.已知参数B(mm)Q(t/h)L(m)V(m/s)1000328.57028.5440.7702.布置单元刮板链数n整数倍=L/0.064=446.000n=L/0.512+1.25=57.000取n=57则L=0.512n-0.64=28.544m3.功率计算1运输量的确定0.39Q=3600FV Ψγ装满系数Ψ=0.7Q=681.080t/h散比重γ=0.92运行阻力计算双层水平运输(1)初拉力S1=700Kg(2)S2=S1+q0Lf1+ql1w+式中:单位长度链重q0=32.5Kg/mql2w+ql3w链条对铸石摩擦系数f1=0.3单位长度煤重q=Q/3.6V(1-Mt),Mt=7.00%q=127.453Kg/m煤对铸石摩擦系数w=0.25上层入料点个数1上层运输有效运距l1=0.000m 上层运输有效运距l2=0.00m 上层运输有效运距l3=0.00m 完成日期: 年 月 日刮板输送机计算书式中 中间槽体断面积F=S2=978.304Kg(3)S3=K1S2式中K1=1.10S3=1076.134Kg(4)S4=S3+q0Lf1+qlw式中下层运输有效运距l=26.544m S4=2200.220Kg(5)尾轮合力 Fw=S1+S4=2900.220Kg=28.451KN(6)头轮合力 Fw=S2+S3=2054.438Kg=20.154KN3电动机功率(1)链轮处阻力W=K0(S1+S4)式中K0=0.05W=145.011Kg(2)链轮处总牵引力W0=S4-S1+WW0=1645.231Kg(3)电动机功率N=K2*W0*V/102η式中K2=1.1N=14.231Kw η=0.96选取电动机功率N=22.00 Kw 型号YB180L-4轴功率N0=12.420 Kw。

鳞板输送机标准标准号:GB/T 18752-2002中文标题:鳞板输送机标准英文标题:Standard for Chain Conveyor一、适用范围本标准规定了鳞板输送机的术语、分类、性能、一般要求以及试验方法。

二、引用标准GB/T 2423.2-2001 电工机械设备环境试验第2部分:低空气压试验GB/T 2820-1997 电气设备外壳环境保护的防护等级GB/T 6677-2001 电气设备绝缘结构抗潮热(THB)测试方法三、术语和定义3.1 热力弹性链:按照冷加工条件设计,具有良好的热力弹性性能的链。

3.2 开口链条:链条的两端有突出的环形锥面,可以用螺母和螺母帽固定的链条。

3.3 封闭式链条:链条的两端没有任何形状的突出物,只能用焊接固定的链条。

3.4 非接触式鳞板:链条在两侧设有较宽的支架,链条和鳞板不直接接触,使用润滑油和润滑脂进行润滑的鳞板输送机。

3.5 接触式鳞板:链条沿其两侧安装有鳞板,使用润滑油或润滑脂对中间的接触面进行润滑的鳞板输送机。

四、分类鳞板输送机按其应用场合的不同,可分为无源或有源式,可分别为:4.1 无源型鳞板输送机:无配备动力装置的鳞板输送机,采用外力(如重力)和摩擦力驱动,可用于运输重物,如煤矿灰泥、金属冶炼转炉等。

4.2 有源型鳞板输送机:配备动力装置,如电动机、柴油机等的鳞板输送机,可以提供能量,用于运输小质量的物料,如粮食、化肥、金属锭等。

五、性能5.1 载荷:鳞板输送机的载荷限制以输送物料的实际情况为准。

5.2 抗震性:鳞板输送机应具备良好的抗震性能,能够在施工和使用过程中,经受正常现场动力、减速机、驱动装置、轴承、支架等结构的振动,而不出现故障。

5.3 电气安全性:鳞板输送机所使用的电气部件和电控设备,应符合GB/T 7193及相关的国家、行业标准的要求,以确保电气设备的安全性能。

六、一般要求6.1 外观:鳞板输送机应有美观的外观,不得有明显的龟裂、毛刺等缺陷。

鳞板输送机标准

鳞板输送机是一种常见的输送设备,广泛应用于各种工业领域。

它的主要特点是采用鳞板作为输送介质,具有输送量大、输送距离远、输送速度快、噪音小、维护方便等优点。

本文将从鳞板输送机的标准方面进行介绍。

鳞板输送机的标准应包括以下几个方面:

1. 设计标准:包括鳞板输送机的结构设计、选用材料、制造工艺等方面的标准。

2. 安全标准:包括鳞板输送机的安全保护装置、操作规程、维护保养等方面的标准。

3. 检验标准:包括鳞板输送机的出厂检验、安装调试、运行检查等方面的标准。

4. 使用标准:包括鳞板输送机的使用寿命、维护保养、故障排除等方面的标准。

鳞板输送机的标准应符合国家相关标准和行业标准。

例如,国家标准GB/T10595-2009《鳞板输送机》规定了鳞板输送机的基本参数、结构、选用材料、制造工艺、安全保护装置、检验标准、使用标准等方面的要求。

行业标准如《鳞板输送机安全规范》、《鳞板输送机维护保养规范》等,也对鳞板输送机的安全、维护保养等方面提出

了具体要求。

鳞板输送机的标准应得到严格执行。

企业应按照标准要求进行设计、制造、安装、调试、使用、维护保养等各个环节,确保鳞板输送机的安全、可靠、高效运行。

同时,企业应加强对鳞板输送机的质量管理,建立健全的质量保证体系,提高产品质量和服务水平,满足用户需求。

鳞板输送机的标准是保证其安全、可靠、高效运行的重要保障。

企业应严格按照标准要求进行设计、制造、安装、调试、使用、维护保养等各个环节,确保鳞板输送机的质量和性能达到标准要求,为用户提供优质的产品和服务。

鼹决方寨

爨霾 蘑 工艺,工装,壤具,诌断,趋溺,维偿,改造

鳞板输送机的设计计算

熊辉

(湖南长沙长泰机械股份有限公司开发部,长沙4l0Il7

0引 言

板式输送机是冶金、化1 、建材、采矿、电力等部门广 泛使用的一种连续运输机械。它既可沿水平或倾斜方向 输送各种散粒物料和成件物晶,也可用于流水生产线中 完成各种【 艺要求。板 输送机…般是以闭合的、循环运 的链条作为牵引构件,用对接的或搭接的平形板、波浪 形扳以及槽型或箱型等构件作为承载构件,在输送过程 巾町完成各种1-艺流程或 艺操作。按照承载构件的结 构 式,板式输送机有 板式板式输送机、鳞板式板式输 送机、 j边板式输送机、槽 板式输送机等。本文着重介 绍的是・种以连续搭接的波浪形板作为承载构件、广泛 用于纸、 生,允领域的鳞板输送机的设计 计算。 本设备的一 :作原理是: 减速电机与头部驱动装置 的驱动 直联,通过装 驱动轴 的2只链轮带动牵引 链条及装在链条 的输送鳞扳直线运动,将物料输送剁 H的地、其辛要特点是:叮以实现较长距离的散料或成件 物. ^的输送,输送能力较大。 l工作原理及设计计算 鳞板输送机结构布置通常 }冬{1所爪 、

减速电

支腿部

头部驱动装置

J£,,tI JK紧装

图1鳞板输送机

为鳞板

渡辊装

鳞板输送机的设计计算参照板式输送村Ut一算方法。

一

般可采用逐点张力法进行计算.汁算简 如冈2所示..

计算步骤如下:1)最小张力点确定:当 < /(L-L,)

时,最小张力点在5点,当(【,>HI(L-L,)时,最小张力点在

3)通过测量多组数据,排除f扰数据,再求平均值的 力‘法降低测量误差。 3球面半径及中心厚度测量方案确定 卜述3种测量方法各有优缺点,}I‘算法测量较易操 作.它是利用通用量具直接测量HJ的实体尺寸,通过计算 得 大 弧半径及弦高尺寸数据,该种测量方法适用于 多数兀特殊结构的 弧半径及弦高的测量;三坐标测量 泼虽然测量精度比较高,但是对被测零件结构也有要求, 对于大网弧短弧长的零件结构,用该方法也存在较大误 篾;比较法测量则是针埘专f J没汁的检测方法,它集合_r 、f‘算法及了坐标测量法的一些优点,通过上面介绍的3 个步骤操作有效地解决r半径及中心厚度尺寸测量难 题,能够满足零件检验精度需求。 4球面半径及中心厚度比较法测量注意事项 1)零件测量时,V 块不于亡许发牛移动,防止零件径 位移,导致测量误差, 此在更换标准件与被测零件靠 紧定位v型块时,力不宜过火; 2)零件测量时,因其靠外网定位,外径尺寸的一致性及 21 8}机械工程师2014年第7期 其与标准件之间的差值会影响测量精度 、经过计算,外径尺

寸与标准件每差0.02 nlm,对测馈精度影响≤【)|002 I11111

但中心厚度尺寸公差较严,为lr使测量值更为精确,因此

将零件外径尺寸公差压缩至0.04 mill。

5结论

通过对几种检验方法进行比较分析,最终确定用比较

法对零件球面半径及中心厚度尺寸进行检验,并实际应川

十该零件某批次生产检验中,取得了良好效果,解决了以

往该零件两个尺寸难于检验、检验数据不准确的问题。检

验合格的零件在后工序加T时余量均匀稳定,大大降低了

刀具磨损情况,降低了加工成本,同时也提高-,加1 效率。

[参考文献]

【1 J 王宛LI J,邢敏.丰J【械设计手册『Mj.沈 :辽 科学技术出版社,2002.

[2j {i允逵.机械制造工艺学[M]一E京:消华大学出版礼,2000.

13]张 雄.三坐标测量机[M].天津:天津夫学 版衬 ,1999.

(编辑黄获)

作者简介:平媛(1985一),女,助理工程师,从事质量检验工作

收稿日期:20l4一O5—22

l点。to为运行阻力系数,当牵引链条滚子采用滑动轴承

时, =0.08~0.1l;当牵引链条滚子采用滚动轴承时,60=

0.025~0.040。

2)承载分支单位长度质量q=qo+q 。式中:go为运行部

分每米长度质量(链条+鳞板);q 为物料每米长度质量。

3)回程分支每米长度质量q g。。

4)采用逐点张力法计算驱动部分圆周驱动力。采用前

述方法确定好最小张力点后,即可采用逐点张力法计算各

点张力,假定5点为最小张力点,以此来计算各点张力:

= 。

凡为初张力,据经验确定。

F5+q xLlxtoxg。∞为阻力系数,tO=0.1;g为重力加

速度,g=9.8 m/s。。

F7=F ̄+tO。 xF6。∞. 为尾部链轮上的阻力系数,∞l I1

0.065。

F F寸qxL2xtOxg。

= + ×(∞l厂1)+(q0+gM)(tOxL3+^I)xg。∞Q为弯曲阻

力系数, o=:e ,6为弯曲段中心角。

Flo=Fg+qx(L4xto+h2)xg。

Fll=Flo+FloX(tOQ-1)+(q0+gM)(tOxLs+h3)xg。

FI2= l+qxL ̄tOxg。

。一

二翌 ! !± 2g』

~

O

= 一口 X(LsXtO—h5)xg。

:

[ 二垡 ! ]

‘

O

FI=F2一q ,xLioxtoxg。

圆周驱动力Fo=Fo—F。+ ,。

= :; ,:∞.X( + );to。为传动链轮上的阻力系数,

n’l=0.05。

2应用实例

某项目用鳞板输送机输送浆包或废纸,输送能力为:

300 kg/m,鳞板宽度为1 200 mm,输送速度10~12 m/min,

设备布置倾角2l。(向上输送)。设备水平输送距离 为

23 m,提升高度 为6.9 m。依据项目要求及板式输送机

相关设计规范,取链轮齿数Z=8,链条节距P=I25。

1)tO=0.1< ,最小张力点在点5。

L一,JI

2)承载分支单位长度质量q=460 kg/m。

3)回程分支每米长度质量qo=160 kg/m。

4)Fs=Fv=4 000N。

5)按前述计算方法逐点计算各点张力:F.=47 850 N;

解决方寨

工艺,工装,耀目,诰断,赫潮,维馆,改造爨寝联 嚣疆

Fl=10 930 N; :2 940 N;Fo=39 870 N。

6)驱动电机功率计算:

输送速度:V=I 2 m/min=0.2 m/s。

传动功率:Px=FuxV=8 kW。

驱动电机功率:P,o=K × =l2.2 kW。K 为功率备用

77

系数,Km=1-3。

7)减速电机选型。主从动链轮齿数Z=8,链条节距

1 25,则链轮分度圆d=p/(sin ):326.64 mlno

要求减速器输出转速n=6Ov/ ̄d=l 1.69 r/min。

根据转速及所需驱动电机功率,对照减速器厂家的

相关参数选定减速器型号为:KA127/T DV160M4,功率

15 kW,输入转速1 480 r/min,输出转速12 r/rain

8)牵引链条选型

(1)牵引链条的最大张力 =Fu+q。×g× +凡+ 式

中 为链条的动载张力, =2v2p(2Lxq【)+flxq. )/d 1

154N。

F ̄=55.7 kN。

(2)采用双链牵引,单根链条的计算张力FK ̄=kF,J2=

1.17x55.7+2=32.6 kN。

(3)牵引链条的最小极限拉伸载荷[P]= -Cv"n/C =

163 kN。

式中:C 为荷载系数, =l;CT为环境温度系数,c =l;n

为安全系数,n=5。

依据以往设计经验及本项目的物料特性与使用_T

况,最终选取链条型号为M160F一125,链条的极限拉伸载

荷为160kN。

3存在的问题

鳞板输送机的使用工况各不相同,针对具体项目计

算时仍需具体分析以进行适当的调整,另外,由于经验数

据及计算公式的不确定性,使得理论计算量与实际使用

量有时会存在较大的误差,并且有些因素无法充分考虑

在内,如输送物料的含水率、黏性、牵引链条内部组成构

件的摩擦、设备的使用环境等,都会改变鳞板输送机的丁

况。具体设计时,需以理论计算为基准,参考经验并与相

近使用工况要求进行对比,做出适当的调整。

4结语

设备的设计计算及主要构件的选型是进行设计工作

的基础环节,计算的正确与否直接关系到设备是否能正

常使用,随着现代技术的发展,鳞板输送机的产品还会不

断的发展和完善,经验积累和新技术的应用会不断验证

计算乃至设备参数的是否合理。

[参考文献]

[1]王鹰琏续输送机械没计手册[M].北京:中国铁道出版社,2001.

(编辑明 涛)

作者简介:熊辉(1979一),女,工程师,研究方向为非标机械设计制造

与研究。

收稿日期:2014—04—14

机械工程师2034年第7期 219