精脱硫加氢

- 格式:docx

- 大小:14.90 KB

- 文档页数:1

氨气合成工艺流程图新乡中科化工合成氨工艺煤……造气……净化除尘……静电除尘……脱硫……合成甲醇(CO+2H2-----CH3OH △H1 =651kj/mol 吸热)CO置换……脱碳……精制气体……制取氨气……气体循环……气体回收1)予脱塔原料气进入工段经过预脱塔先进行初脱硫。

2)预热塔用蒸汽加热到40-80℃,为接下来的水解塔工段进行做准备。

3)水解塔使用水解催化剂,脱出无机硫。

在温度为320~350℃、压力为1.3~1.5MPa的条件下,在钴钼脱硫剂的作用下进行有机硫加氢转化反应及氧化锌吸收生成H2SZnS,排入地沟。

4)水冷器水冷器是为使水冷却到常温,方便后一阶段的精脱硫。

5)精脱塔这个工段脱出的是有机硫,把最后残余的硫进行精脱,减少氨气中硫的含量。

经过这5个工段后,硫的含量小于0.06×10-6,甲醇催化剂寿命大大延长,减少更换甲醇催化剂,生产时间和能力大幅度提高。

用到的设备有预脱塔、预热器、水解塔、水冷器、精脱塔。

合成氨氨氨(Ammonia,旧称阿莫尼亚)是重要的无机化工产品之一,在国民经济中占有重要地位。

农业上使用的氮肥,除氨水外,诸如尿素、硝酸铵、磷酸铵、氯化铵以及各种含氮复合肥都是以氨为原料生产的。

合成氨是大宗化工产品之一,世界每年合成氨产量已达到1亿吨以上,其中约有80%的氨用来生产化学肥料,20%作为其它化工产品的原料。

合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨。

别名氨气,分子式为NH3,英文名:synthetic ammonia。

世界上的氨除少量从焦炉气中回收外,绝大部分是合成的氨。

合成氨主要用于制造氮肥和复合肥料。

氨作为工业原料和氨化饲料,用量约占世界产量的12%。

硝酸、各种含氮的无机盐及有机中间体、磺胺药、聚氨酯、聚酰胺纤维和丁腈橡胶等都需直接以氨为原料生产。

液氨常用作制冷剂。

发现德国化学家哈伯(F.Haber,1868-1934)从1902年开始研究由氮气和氢气直接合成氨。

焦炉煤气制甲醇的精脱硫工艺张福军【摘要】文章主要探讨焦炉煤气制甲醇的精脱硫工艺,找到有效脱硫的生产技术,生产出纯净的甲醇。

【期刊名称】《技术与市场》【年(卷),期】2014(000)003【总页数】2页(P52-52,54)【关键词】焦炉煤气;精脱硫工艺;问题;办法【作者】张福军【作者单位】山西焦煤集团五麟煤焦开发有限责任公司,山西汾阳032200【正文语种】中文0 引言随着钢铁行业的迅速发展,需要更多的焦炭才能促进钢铁行业的持续发展,但是在生产焦炭的过程中,会产生大量的焦炉煤气。

为了经济的可持续发展和资源的充分利用,用焦炉煤气生产甲醇的过程中存在一些问题,无法有效地完成焦炉煤气的脱硫,导致生产出来的甲醇不纯。

有时直接把焦炉煤气排向空中,无法实现资源的充分利用,造成很严重的环境污染问题。

1 在焦炉煤气制甲醇中使用精脱硫工艺在使用焦炉煤气制甲醇时,由于焦炉煤气中存在大量的硫化物,要想获得纯净的甲醇,必须在生产甲醇的过程中使用精脱硫工艺进行脱硫处理。

将焦炉煤气进行脱硫处理,一方面可以对焦炉煤气进行处理,避免因直接排放焦炉煤气而造成空气污染。

另一方面,可以实现资源的充分利用,在制造甲醇的过程中,可以生产出其他有用的化学物质,实现资源的充分利用。

2 焦炉煤气制甲醇的流程介绍为生产焦炭而产生的焦炉煤气首先要对其进行湿法脱硫,再将经过湿法脱硫后的焦炉煤气通入到3台往复式压缩机进行压缩,将压强改变为2.1 MPa,温度变为40℃,之后再将处理后的焦炉煤气送往精脱硫阶段。

首先将处理后的焦炉煤气通入过滤器,再通入到预脱硫槽,然后输送到初预热器,对焦炉煤气进行加热,加热之后,再将处理后的焦炉煤气通入两级铁钼加氢转化器,将硫化物转变成H2S,将反应完的气体输送到盛有铁锰脱硫剂和氧化锌的容器中,让气体与铁锰脱硫剂和氧化锌进行反应,降低气体中含有的硫化物,然后将处理后的气体输送到转化系统,在转化系统中通入蒸汽,再使用预热器预热炉对混合气体进行加热,转送到转化炉顶端,通入空气中的氧气,让混合气体与空气中的氧气进行燃烧作用,产生足够的热量来为甲烷的转换提供热量,经燃烧后的混合气体输送到含有催化剂的反应室里,让混合气体产生甲烷,在气体的输出口处要注重对温度的控制,有效地降低混合气体中甲烷的体积分数。

加氢精制腐蚀风险分析与控制措施摘要:在家用汽车逐渐普及以及物流运输行业持续繁荣发展等原因的共同影响下,柴油、汽油使用量也逐年递增,无形中对石化企业的油品产能与产量提出更高要求,加氢精制是柴汽油炼化生产中的重要装置,由于部分原油具备高硫、高氯以及高氮等性质,再加上高温高压等工作环境的影响,都对加氢精制装置具有一定的腐蚀危害,如果不有效强化加氢精制装置腐蚀防护,久而久之就会造成加氢精制设备与管道裂纹或是穿孔等情况的出现,提高油品炼制加工过程中的安全风险,因此下文主要进行石化企业加氢精制装置腐蚀风险与控制措施的分析研究,以期为石化企业安全生产提供助力。

关键词:加氢精制;腐蚀风险分析;控制措施引言众所周知,石油原油是炼制柴、汽油的重要原料,但是随着人们对石油原油的不断开采,部分油田的原油品质也逐渐下降,因此对柴汽油炼化加工设备的腐蚀危害也随之越来越大。

通过相关调查统计可以发现,很多石化企业的油品泄露或是爆炸等事故,都是因为油品炼化加工设备腐蚀问题引起的,加氢精制装置是石化企业二次加工设备,通常是在高温高压环境中运行,相关石化企业应正确认识到加氢精制装置腐蚀问题所导致的不良后果,重点加强氢脆、氢腐蚀、高温氢和硫化氢等各种加氢精制反应器腐蚀风险因素的分析探讨,并积极探索行之有效的加氢精制装置腐蚀风险防控措施以及防控措施实施策略,以便最大限度的加强加氢精制装置腐蚀防护,确保油品炼制加工作业的安全有序开展,为石化企业生产设备和工作人员提高可靠安全保障。

1加氢精制反应器的腐蚀类型及产生原因1.1氢脆现象在加氢精制反应器的运作过程中,经常出现的一种腐蚀风险就是氢脆现象,这种风险会使得钢材的延展性能降低,还会影响到断面的收缩性,对于钢材的综合性能造成影响。

氢脆现象的产生是由于氢在加工过程中反应不够充分,使得一定浓度的氢残留在反应器内,在适宜的温度范围内和钢进行反应,从而产生脆化,这种脆化通过一系列的处理是可以进行逆转的。

精脱硫岗位知识问答1、脱硫工段主要任务:通过三次有机硫加氢转化和两次脱除无机硫使脱硫工段送出的总硫达到0.1ppm以下。

2、岗位主要设备及职责范围:负责滤油槽A、B预加氢A、B一级加氢转换器、中温氧化锌A、B二级加氢转换器、氧化锌脱硫槽A、B升温炉及附属管道阀门,仪表的开停车,生产操作,维护保养。

3、脱硫工段工艺流程简:从气柜来的焦炉气经过原料气压缩机升压到0.45mpa,送至脱油脱萘塔脱除其中大部分焦油、萘后进入粗脱硫塔,大部分无机硫在此脱除,(脱油脱萘塔、粗脱硫塔各四台,两开两备)脱除后的焦炉气含无机硫小于20mg∕NM3粗脱硫出口的焦炉气经合成压缩机加压到2.5mpa,40℃进入两台可并可串的滤油槽除去焦炉气中的油和水依次经段间调温器1、产品换热器、段间调温器2加热到280℃进入预加氢转化器、段间调温器1、在铁钼催化剂的作用下把有机硫转化成无机硫后经段间调温器2换热后进入三台串并联中温脱硫槽,大部分无机硫在此被吸收,焦炉气仍然不能满足甲烷合成催化剂对硫的要求,需要进一步加氢处理,焦炉气进入二级加氢转化器,进一步加氢转化,这时有机硫的转化率达到99%,进入到两台串并联的氧化锌脱硫槽,进入到此的焦炉气由氧化锌最后把关把总硫脱到0.1ppm以下,经产品换热器换热后,温度约190℃,2.3mpa,送往合成工段。

4、脱硫剂类型:滤油槽:内装两层高效吸油剂预加氢转化器:内装一层铁钼催化剂一级加氢转化器:内装两层铁钼催化剂中温脱硫槽:内装两层中温氧化锌脱硫剂二级加氢转化器:内装两层镍钼催化剂氧化锌脱硫槽:内装两层氧化锌脱硫剂5、在精脱硫工段有很多催化剂,到底何为催化剂?答:催化剂又叫触媒,是一种能改变某一化学反应途径,加快反应速率,但不能改变反应的化学平衡,在反应前后其本身的化学状态不发生变化的物质。

6、在精脱硫整个过程中都是为了脱除硫化氢,在生产中为什么要控制硫化氢,硫化氢高了有什么危害?答:①使催化剂中毒,降低或失去活性。

铁钼预加氢脱硫槽使用效果影响因素及操作分析焦炉煤气作为焦化装置的副产品,在面对日益严峻的石油供应以及环境压力下,作为一种优质、高效、低成本的原料和燃料,其综合利用日益受到各方面的广泛重视。

焦炉煤气制甲醇发展前景广阔。

甲醇是重要的C1化工原料,又是未来的清洁能源之一,其应用领域十分广泛,选择适当的下游产品进一步深加工,不仅可以扩大企业规模,还可以依此增加产品的附加值,从而提高企业的经济效益。

焦炉煤气制甲醇工艺中焦炉气中形态复杂、难以用常规方法分解脱除的噻吩、硫醚、硫醇等有机硫如何深度脱除?目前只有加氢转化法是相对经济可靠的成熟技术。

加氢转化脱硫工艺经过多年的改进,已经由一级加氢脱硫发展到二级加氢脱硫工艺,二级加氢前加预加氢,但目前氧含量影响大、预加氢催化剂寿命短等缺陷。

在已有的工程经验基础上,河北富越化工科技有限公司(以下简称富越化工)在优化加氢脱硫系统操作的基础上,通过调整优化催化剂使用及工艺调节的组合,达到了既保证系统稳定运行又充分利用催化剂的目的,取得了很好的效果。

一、工艺流程简述来自焦炉气压缩的压力2.6MPa、温度40℃焦炉气经过吸油槽(R-0106A/B)除去焦炉气中所带的焦油和压缩机油,出吸油槽焦炉气进入进出料换热器管程(E-0103)加热,然后去加热炉(F-0201)对流段焦炉气加热器E4,加热到250℃后,进入铁钼预加氢反应器(R-0101A/B)初步加氢,经第一调整换热器调节温度后进入铁钼加氢反应器(R-0102),焦炉气中不饱和烃、有机硫化物在有氢气的条件下,经铁钼加氢催化剂不饱和烃转化为饱和烃,有机硫转化为H2S,经铁钼加氢(R-0102)转化后的焦炉气经一段氧化锌脱硫槽(R-0103A/B),H2S被氧化锌吸收。

然后焦炉气在钴钼加氢反应器(R-0104)中进一步加氢转化,有机硫转化率≥98%,转化后的焦炉气经二段氧化锌脱硫槽(R-0105A/B/C),H2S被吸收,最终焦炉气中总硫含量小于0.1ppm,温度为350℃,压力约2.3~2.5 MPaG,该净化气体作为焦炉气进出料换热器E-0103的热源,用于加热管程的原料焦炉气,壳程焦炉气被冷却到235℃后送往转化工段。

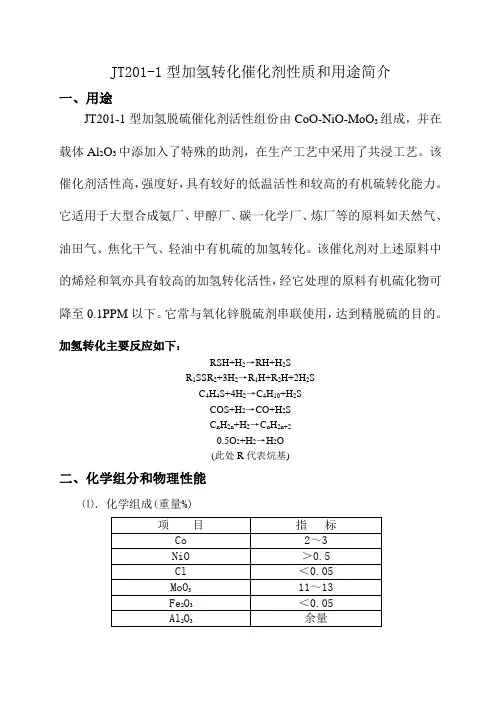

JT201-1型加氢转化催化剂性质和用途简介一、用途JT201-1型加氢脱硫催化剂活性组份由CoO-NiO-MoO3组成,并在载体Al2O3中添加入了特殊的助剂,在生产工艺中采用了共浸工艺。

该催化剂活性高,强度好,具有较好的低温活性和较高的有机硫转化能力。

它适用于大型合成氨厂、甲醇厂、碳一化学厂、炼厂等的原料如天然气、油田气、焦化干气、轻油中有机硫的加氢转化。

该催化剂对上述原料中的烯烃和氧亦具有较高的加氢转化活性,经它处理的原料有机硫化物可降至0.1PPM以下。

它常与氧化锌脱硫剂串联使用,达到精脱硫的目的。

加氢转化主要反应如下:RSH+H2→RH+H2SR1SSR2+3H2→R1H+R2H+2H2SC4H4S+4H2→C4H10+H2SCOS+H2→CO+H2SC n H2n+H2→C n H2n+20.5O2+H2→H2O(此处R代表烷基)二、化学组分和物理性能⑴.化学组成(重量%)⑵.物理性质三、正常操作条件若加氢反应温度在350℃~420℃之间,一般使用初期温度可控制在350~380℃。

如原料油中硫的浓度长期低于某一限度(0.2PPm),由于硫的平衡,将产生放硫现象。

所以在两次原料油加氢脱硫系统中,一次脱硫系统的操作温度,是以保证出口石脑油中硫的浓度在2~10PPm为宜。

以保证二次脱硫系统的催化剂处于硫化状态,从而保证催化剂较高的脱硫活性。

四、催化剂的装填和卸装装填方法:1.催化剂装填之前应先将催化剂过筛,弃去粉尘。

2.催化剂上下应该用耐火球填充,耐火球和催化剂之间用小孔不锈钢丝网隔开3.在塔内炉蓖板装上二层不锈钢丝网,网眼可小于5毫米;4.在不锈钢丝网上再垫一层高为100毫米直径为20-30毫米的耐火球;5.将脱硫剂过筛后,用S型布筒或其它专用工具将催化剂轻放入塔,要求平整、均匀,并做好装填记录;催化剂下落时高度应尽量低一些,以减少催化剂的粉碎。

6.操作人员入塔内工作时,必须在催化剂上铺上木板,踩在木板进行。

焦炉气净化中的有机硫加氢工艺应用技术郭玉峰;蒋晓娟【摘要】焦炉气脱硫的技术瓶颈是如何深度脱除形态复杂、难以用常规方法分解脱除的有机硫,目前只有加氢转化法是相对经济可靠的成熟技术.加氢转化脱硫工艺经过多年的改进,已经由一级加氢脱硫发展到二级加氢脱硫工艺,但仍存在热效率低、氧含量影响大、催化剂寿命短等缺陷.在已有的工程经验基础上,提出了增加除氧反应器的换热流程工艺设计方案.在优化加氢脱硫系统的基础上,通过调整优化催化剂的组合,达到了既保证系统稳定运行又充分利用热能的目的,取得了很好的推广利用效果.【期刊名称】《山西化工》【年(卷),期】2017(037)003【总页数】4页(P52-55)【关键词】焦炉气;脱硫;有机硫加氢;铁钼加氢催化剂【作者】郭玉峰;蒋晓娟【作者单位】北京三聚创洁科技发展有限公司,北京 100080;北京三聚创洁科技发展有限公司,北京 100080【正文语种】中文【中图分类】TQ546我国是世界上第一大焦炭生产国,2015年的焦炭总产量达4.48亿t,占世界焦炭总产量的58%。

其中,1/3的生产能力在钢铁联合企业内,2/3在独立的焦化企业。

焦炭生产副产大量的焦炉煤气(又称焦炉气,COG,每吨焦炭副产~400 m3焦炉气),除回炉加热自用、用于钢铁生产、城市燃气或用于发电外,还可作为原料气生产合成氨、甲醇、LNG等化工产品[1]。

不论采用何种方式利用焦炉气,其硫含量都必须降低到一定程度。

焦炉气的脱硫方法按吸收剂的形态,可分为湿法和干法2大类。

湿法脱硫工艺是利用液体脱硫剂脱除煤气中的硫化氢和氰化氢。

按溶液的吸收和再生性质又分为湿式氧化法、化学吸收法、物理吸收法和物理-化学吸收法。

其中,湿式氧化法是焦炉气脱硫脱氰比较普遍使用的方法,其实质就是使HS-被氧化成单质硫(S0)。

目前,运用较为广泛且性能较好的脱硫方法有PDS法、改良ADA法,拷胶法等[2]。

湿法脱硫后的气体中硫化氢质量浓度一般可以达到20 mg/m3~50 mg/m3。

浅谈焦炉煤气制甲醇净化、转化工艺摘要:焦炉煤气制甲醇工艺有效的利用了焦炉煤气中的氢气、一氧化碳、二氧化碳,是一种节约资源、保护环境的技术。

本文主要介绍了焦炉煤气制甲醇的工艺流程,然后进一步探讨了甲醇净化、转化关键岗位的工艺。

关键词:焦炉煤气制甲醇;净化;转化;工艺一、工艺简介甲醇车间为焦炉煤气制甲醇装置的主生产车间。

公司管网煤气由预处理脱除焦油、萘等杂质,进入气柜缓冲储存,经焦炉气压缩机四级加压到2.3MPa,经粗脱硫、加氢、精脱硫等完成有机硫转化和无机硫的脱除,将煤气与蒸汽、氧气按比例入纯氧转化炉反应,将煤气中的甲烷转化为合成反应所需的有效气体H2、CO、CO2。

合格的转化气经联合压缩机加压到6.05MPa,然后经常温氧化锌脱除微量H2S,再与经高压缸循环段加压后的循环气汇合后,在合成塔铜基催化剂作用下合成粗甲醇。

精馏将粗醇泵送来的粗甲醇经预精馏塔、加压塔、常压塔,经多次汽化和冷凝脱除甲醇中的二甲醚等轻组分以及水、乙醇等重组分,得到符合GB338-2011质量标准的精甲醇入甲醇储罐,经装车泵输送至装车站外售。

二、净化工序1.常温干法粗脱硫常温干法粗脱硫化氢的基本原理是:原料气中H2S和微量O2作用生成单质硫或硫酸盐沉积在脱硫剂微孔中。

其化学反应式为: 2H2S + 02===2H20 + 2S粗脱硫可将焦炉气中H2S含量脱至1mg/Nm3以下,以减少后续精脱硫工序氧化锌脱硫剂的用量。

2.加氢精脱硫焦炉气经粗脱硫后,其中的无机硫(H2S)大部分被除去(H2S≤7ppm)但系统中的有机硫(硫醇、噻吩、硫醚、二硫化碳等)含量基本维持不变(有机硫≤350mg/Nm3),为彻底脱除系统中的有机硫,本焦炉气精脱硫工序采用铁钼催化剂转化有机硫为无机硫(H2S),然后再将无机硫(H2S)脱除,得到符合工艺要求的焦炉气。

其主要反应式如下:COS + H2 ===H2S + COCS2 + 4H2 ===2H2S + CH4RSH + H2 ===RH + H2SC4H4S + 4H2 ===C4H10 + H2SC2H5SSC2H5 + 3H2===2C2H6 + 2H2S生成的H2S通过中温氧化锌脱除,其主要反应式如下:ZnO + H2S===ZnS + H20氧化锌脱硫剂不仅对脱除H2S有非常好的效果,而且能脱除部分有机硫。

焦炉煤气精脱硫工艺

精脱硫

由焦化厂送来的焦炉气是经过初步净化后的气体,已进行了湿法脱硫,但焦炉煤气中仍含少量无机硫和有机硫,硫是烷烃转化和甲醇合成触媒的毒物,尤其是甲醇触媒对硫比较敏感,为降低转化和甲醇触媒消耗,延长触媒使用寿命,必须进行精脱硫。

无机硫脱除相对容易,有机硫不容易直接脱除,一般先转化为无机硫,再进行脱除,加氢转化反应属可逆反应,故转化前先进行无机硫的脱除,以保证加氢转化反应彻底。

焦炉气中氧含量0.55%,且在2.6MPa下操作,转化前采用常温氧化铁脱硫比较合适。

常温氧化铁脱硫剂可以在600C以下使用,其反应机理决定了在反应时要有水汽和氧存在,以便和硫化氢反应,通过边吸收边再生生成硫磺达到脱硫的目的。

反应机理为:

Fe2O3.H2O+3H2S cat Fe2S3.H2O+3H2O

Fe2S3.H2O+3/2O2 cat Fe2O3.H2O+3S

脱硫剂采用TG-1型常温氧化铁,累计工作硫容≧30%,流体阻力小,空速及线速度较大。

加压条件下操作,有利于硫化氢的脱除,脱硫效率99%,焦炉气中硫化氢降至2~5mg/m3。

有机硫转化催化剂主要有钴钼加氢催化剂、铁钼加氢催化剂和水解催化剂。

钴钼加氢催化剂价格昂贵,主要用于硫含量较少的天然气脱硫;水解催化剂主要用于水解羰(tang)基硫,对二硫化碳的硫容很低,对噻吩基本不起作用。

焦炉气中硫形态复杂,且含有较难转化的噻吩,用铁钼加氢催化剂比较合适。

铁钼加氢催化剂已在江西第二化肥厂、山西焦化厂及邯郸钢厂的焦炉气转化制合成氨装置中运行多年,效果良好,因此本装置中以铁钼加氢催化剂转化有机硫,配中温氧化铁脱硫剂粗脱转化后的无机硫,再经钴钼加氢催化剂将少量的有机硫转化为无机硫,最后以氧化锌把关,将总硫控制在0.1ppm以下。

经精脱硫的净化焦炉气送至转化炉。