大型机床导轨防护罩参数优化设计

- 格式:pdf

- 大小:389.28 KB

- 文档页数:5

数控机床外防护结构设计数控机床外防护结构设计本文从工程学理论出发,对数控机床的外防护结构的设计进行了详细的讨论,从外防护结构的设计的质量以及工艺等方面进行了较深入的研究。

摘要:随着经济的飞速发展,数控机床是数字化制造技术的代表产品。

人们对机床的内在性能品质重视的同时,也在对其外观的品质加以关注。

关键词:数控机床;外防护;结构设计;人机工程;制造工艺引言:伴随我国经济的不断发展,我国的制造业水平发展迅速。

在数控机床的制造方面,我国的机床制造水平无论在机床的性能还是质量上都在世界机床制造业显示出较高的技术水平。

但是同其它机床生产大国相比我国的机床价格并没有较好的优势,究其主要原因是我国数控机床的外观造型还有待提高。

机床的外防护结构设计不够科学,美观,是我国数控机床的内在品质和外观质量不够一致,制约了数控机床的整体质量。

如何实现国产机床的内外质量的一致,达到使外观能够很好的体现机床本身的质量,成为了当前机床制造业急需解决的问题。

1、数控机床外防护结构设计标准的制定1.1 从美学角度制定数控机床外防护结构设计的标准对于数控机床的外观设计标准首先建立在机械美学的基础之上,形成美好的动态视觉感受。

无论从色彩方面还是从整体舒适度方面都给人一种美好的'审美形态。

现代数控机床制造不仅在性能上要求高科技行,更要在外防护的品质上有优美的造型设计。

性能和外形的实现审美的统一,对产品在同行业中的脱颖而出具有很大作用。

机床的外防护的造型要注重细节,给人一种高档,先进的感觉,各个模块部件在衔接上做到贯通,衔接缝隙做到高密度的精确处理,产生一种精密、贯通的审美特点。

达到现在数控机床在性能、技术和美观上的和谐统一,增加外观上的艺术效果。

这样有利于提高数控机床产品本身的附加值,提升客户的认可度,从而增加经济效益。

1.2 从人机工程学角度提高机床外防护结构设计的人性化使数控机床的外防护结构设计更加人性化,也是进行外观设计的一个重要标准。

智能化大型机床系统的设计与优化随着制造业的发展和技术的不断进步,智能化大型机床系统的需求也越来越大。

为了满足市场的需求,机床设计师们需要不断地研究和改善机床系统的设计和优化,以提高其生产效率和产品质量。

智能化大型机床系统的设计与优化涉及多个方面,包括机械结构的设计、控制系统的开发、传感器等硬件设备的选择和参数调优等。

这些方面的优化和协调都是非常重要的,任何一个环节出了问题都会影响整个系统的性能和稳定性。

机械结构的设计是智能化大型机床系统的基础。

一般而言,机床结构需要具备高刚性、高速度、高精度等特点,以确保机床加工出来的零部件具备准确度、良好的表面质量和耐用性。

机械结构的设计需要考虑许多因素,如材料、结构、尺寸、转动部分的摩擦和削减力等。

在机械结构方面,设计师们也需要利用CAD和CAM等软件对机床进行模拟和优化,以确保机床在实际运行中能够达到设计要求。

控制系统的开发则是智能化大型机床系统的重点。

控制系统需要保证机床的各个部分能够协调运行,并且反应迅速、灵活可靠。

目前的绝大部分机床采用CNC数控系统进行控制,该系统通过编程让机床按要求进行加工。

在控制系统方面,设计师们需要了解不同的控制器型号和属性,选择合适的控制器,然后开发控制程序,并实现仿真和调试工作。

传感器等硬件设备的选择和参数调优也是智能化大型机床系统的关键点。

传感器是实现机床智能化的关键,它可以实时监测机床的各个部位的状态,并将这些信息反馈到控制系统中,从而实现机床的自动化控制。

在传感器选择方面,设计师们需要根据机床加工的特点和要求,选择合适的传感器设备,例如位置传感器、力传感器、温度传感器等。

在传感器参数调优方面,则需要根据运行情况和加工要求,对传感器的采样频率、精度等参数进行优化,以提高机床的加工精度和效率。

除了上述方面的设计和优化,智能化大型机床系统的稳定性和安全性也是必须考虑的问题。

稳定性是指机床在运行过程中的稳定性和可靠性,它直接影响机床的加工效率和产品质量。

数控机床液体静压导轨结构的优化设计摘要:数控机床的导轨性能对数控机床的加工中心有着直接的影响,常规材料制造的机床导轨产生的动力学与热力学无法满足现代的高精度零件加工,为了提高数控机床的加工精准度,采用液体静压导轨并对导轨进行了改进。

本文以某型号数控机床加工中心的液体静压导轨为研究对象,并对液体静压导轨进行了改进,通过合理的数据假设进行设计,从而增加数控机床加工的精准性。

首先强化液体静态导轨的内部结构,其次对数控机床液体静压导轨的性能进行分析,最后针对液体静压导轨表面进行设计,将U-V形沟槽与V形沟槽进行减阻对比。

实验模拟结果表明:液体静压导轨的静压变形最大值较小,导轨油垫进行了完善设计;U-V形沟槽在减阻上面有着显著的效果,可以有效地改善液体静压的综合性能,并对数控机床的导轨设计提供参考意见。

关键词:数控机床;液体静压导轨;结构设计引文:随着现代化发展越来越快,人们对生活和工作的现代化产品要求越来越便利,导致现在产品的做工需要更加精密,因此各行各业对精密数据机床的需求更加地迫切。

在这样的大环境下,我国科研人员研究出了具有独立产权的精密数控机床,并以此为基础进行了改进和完善,本文以液体静态导轨作为研究对象,通过对导轨的改进提高切削功能与刀具的寿命,并在导体表面进行了合理的设计和完善,采用对比手段进行对照,得出最佳的液体静态导轨设计方案,从而提高数控机床中心加工技术的精准性,为推进现代化科技发展奠定基础[1]。

1液体静压导轨的分析与结构设计1.1液体静压导轨分析液体静压导轨是一种卧式加工中心,其导轨表面能有效地减阻。

图1显示了卧式加工中心的结构图。

在机床加工时,采用液体静压导轨对立柱进行支撑、固定和引导,以减少立柱和床身之间的摩擦,从而传导刀具与工件的作用力,使数控机床加工更加的精准[2]。

图1 卧式加工中心结构示意图例如,在一个经典的车床加工过程中,其主要的加工程序中:切削量f=0.5mm/r,则切削速度 vc=150 m/min,其它的参数都是通过参考相关的设计手册得到的。

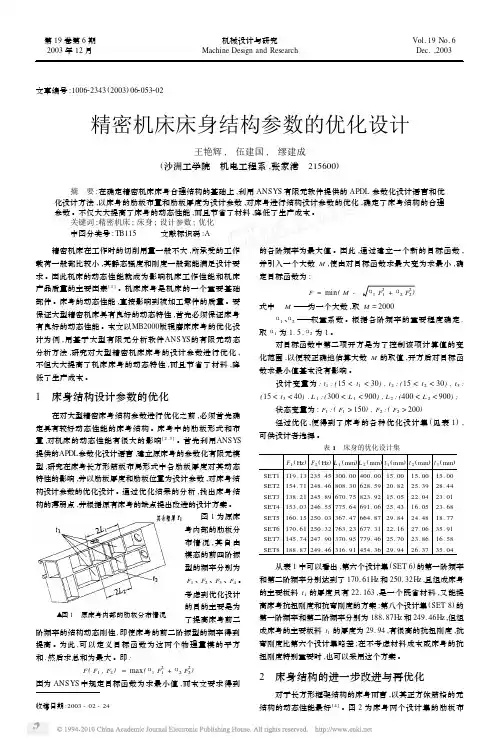

收稿日期:2003-02-24文章编号:100622343(2003)062053202精密机床床身结构参数的优化设计王艳辉, 伍建国, 缪建成(沙洲工学院 机电工程系,张家港 215600) 摘 要:在确定精密机床床身合理结构的基础上,利用ANSYS 有限元软件提供的APDL 参数化设计语言和优化设计方法,以床身的肋板布置和肋板厚度为设计参数,对床身进行结构设计参数的优化,确定了床身结构的合理参数。

不仅大大提高了床身的动态性能,而且节省了材料,降低了生产成本。

关键词:精密机床;床身;设计参数;优化中图分类号:TB115 文献标识码:A 精密机床在工作时的切削用量一般不大,所承受的工作载荷一般都比较小,其静态强度和刚度一般都能满足设计要求。

因此机床的动态性能就成为影响机床工作性能和机床产品质量的主要因素[1]。

机床床身是机床的一个重要基础部件。

床身的动态性能,直接影响到被加工零件的质量。

要保证大型精密机床具有良好的动态特性,首先必须保证床身有良好的动态性能。

本文以MB2000版辊磨床床身的优化设计为例,用基于大型有限元分析软件ANSYS 的有限元动态分析方法,研究对大型精密机床床身的设计参数进行优化,不但大大提高了机床床身的动态特性,而且节省了材料,降低了生产成本。

1 床身结构设计参数的优化 在对大型精密床身结构参数进行优化之前,必须首先确定具有较好动态性能的床身结构。

床身中的肋板形式和布置,对机床的动态性能有很大的影响[2,3]。

首先利用ANSY S 提供的APDL 参数化设计语言,建立原床身的参数化有限元模型,研究在床身长方形筋板布局形式中各肋板厚度对其动态特性的影响,并以肋板厚度和肋板位置为设计参数,对床身结构设计参数的优化设计。

通过优化结果的分析,找出床身结构的薄弱点,并根据原有床身的缺点提出改进的设计方案。

▲图1 原床身内部的肋板分布情况 图1为原床身内部的肋板分布情况,其自由模态的前四阶振型的频率分别为F 1、F 2、F 3、F 4。

机械设计中的机械设计参数优化方法在机械工程领域,机械设计是一个关键的环节,决定了最终产品的性能、可靠性和成本效益。

机械设计参数的优化是确保产品在满足特定需求的同时最大程度地提高其性能和效率的重要步骤。

本文将探讨机械设计中的机械设计参数优化方法,以帮助工程师更好地完成他们的设计任务。

## 1. 确定设计目标在机械设计中,首先要明确定义设计的目标和需求。

这包括产品的功能、性能、材料、成本、生产工艺等方面的要求。

将这些目标明确化有助于确定需要优化的参数,从而使设计工作更加有针对性。

## 2. 建立数学模型为了进行参数优化,通常需要建立一个数学模型来描述设计系统的行为。

这可以是一个数学方程、计算机模拟程序或实验数据的统计分析。

数学模型可以帮助工程师理解参数之间的关系,从而更好地进行优化。

## 3. 敏感性分析敏感性分析是一种常用的方法,用于确定哪些参数对设计性能的影响最大。

通过改变一个参数,然后观察其对设计性能的影响,工程师可以识别出关键参数,这些参数的优化会对产品性能产生最显著的影响。

## 4. 设计参数的范围设定在进行参数优化之前,需要为每个设计参数设定合理的范围。

这些范围应该基于材料特性、制造工艺、成本和实际应用需求等因素。

合理的范围设定有助于避免不切实际的优化结果。

## 5. 优化算法有多种优化算法可供选择,用于寻找最佳设计参数组合。

一些常见的优化算法包括遗传算法、模拟退火算法、粒子群优化等。

选择合适的优化算法通常取决于问题的复杂性和参数数量。

## 6. 迭代优化参数优化通常是一个迭代过程。

工程师通过不断调整参数并评估设计性能来逐渐接近最佳解决方案。

这需要耐心和系统性的方法,以确保最终的设计参数组合满足所有要求。

## 7. 验证和测试一旦获得最佳设计参数组合,必须进行验证和测试,以确保其在实际应用中的可行性和性能。

这包括原型制造、实验测试和模拟验证等步骤。

## 8. 文档记录在机械设计参数优化的过程中,充分的文档记录是至关重要的。

分析智能机床防护结构设计要点发布时间:2022-05-17T05:11:52.189Z 来源:《工程建设标准化》2022年3期作者:李波波[导读] 近些年来,随着我国科研技术的不断进步,制造能力不断增强,我国智能机床在性能、李波波昆明机床股份有限公司云南昆明 650201摘要:近些年来,随着我国科研技术的不断进步,制造能力不断增强,我国智能机床在性能、质量、可靠性等方面得到了巨大提升,自主研发了许多高端机床与功能部件。

智能机床作为多项技术的综合体,在满足功能的前提下,对机床模型设计进行研究,提升其外观、质量、品味和产品附加值及整体造型,满足市场竞争的需要,已成为机床制造业亟待解决的问题。

本文主要讨论智能机床外防护结构设计的要点。

关键词:智能机床;防护结构;设计要点;前言智能机床是能够对制造过程做出决定的机床。

智能机床能了解并监控整个制造过程,同时对生产过程中出现的各类偏差进行诊断和修正,并且能提供生产的最优化方案。

此外,智能机床还能计算出所使用的切削刀具,主轴,轴承和导轨的剩余寿命,让使用者清楚其产品的更迭时间。

作为一种经济、环保、高效、能适应未来社会发展需要的新型数控机床产品,随着时代、工艺、审美的进步,在产品中运用兼顾功能与审美的高科技外观保护已成为机床不可或缺的一部分[1]。

但在实际生活中,随着计算机互联网技术高速发展,机床功能部件更新换代的速度也在加快,市场需求量最大的智能车床防护结构的发展却远远滞后于数控技术及功能部件的发展。

如在防护结构仍然是简单搭接结构,达不到高速、高精、高可靠性所需要的30米、200米等的高压水泵的需求,还不及高压断屑,中心高压出水等集成化、智能化的市场需求,因此,防护结构的变革迫在眉睫[2]。

一、智能机床发展的意义随着社会发展,传统机床越来越不能满足人类生产生活的需要,一些问题也开始逐渐暴露。

因此,顺应社会发展趋势,智能机床具有重要的发展意义。

从具体功能上看,其可以通过自动抑制振动、减少热变形、避免干涉、自动调整润滑油量、降低噪音等,提高机床加工的精度和效率。

直线导轨轴向刚度的优化设计与分析引言:直线导轨在现代机械制造中起到至关重要的作用。

然而,由于设计参数的选择或制造工艺的局限,导轨轴向刚度可能不能满足要求。

因此,优化设计与分析直线导轨轴向刚度的方法显得尤为重要。

本文将讨论直线导轨轴向刚度的优化设计与分析,以及相关的工程应用。

1. 直线导轨的轴向刚度概述直线导轨的轴向刚度是指导轨发生轴向变形时所产生的恢复力。

轴向刚度的大小直接影响了导轨在运行中的精度和稳定性。

因此,提高直线导轨的轴向刚度是非常重要的。

2. 导轨轴向刚度的影响因素导轨轴向刚度受到多个因素的影响,包括导轨材料的选择、导轨的几何形状以及制造工艺等。

其中,导轨材料的选择是影响轴向刚度的关键因素之一。

通常情况下,导轨材料的选择应考虑强度、刚度和工艺性能等因素。

3. 轴向刚度的优化设计方法为了提高直线导轨的轴向刚度,可以采取一系列的优化设计方法。

例如,可以通过增加导轨的截面积或改变截面形状来提高刚度。

此外,可以采用增加材料的强度或优化制造工艺等方法来提高刚度。

同时,还可以通过选择合适的润滑方式和保养方法来延长导轨的使用寿命。

4. 轴向刚度的分析方法为了对直线导轨的轴向刚度进行准确的分析,可以采用有限元分析等方法。

通过建立导轨的数学模型,可以计算出导轨在不同工况下的应力和变形情况。

然后,根据这些结果可以评估导轨的刚度性能,并根据需要进行相应的调整和优化。

5. 直线导轨轴向刚度的工程应用直线导轨轴向刚度的优化设计与分析在机床制造、精密仪器以及其他工程领域中具有广泛的应用。

通过改进导轨的轴向刚度,可以提高机床加工的精度和稳定性。

同时,在精密仪器领域中,纳米级的轴向刚度也是非常关键的。

因此,直线导轨轴向刚度的研究对于提高工程设备的性能具有重要意义。

结论:直线导轨轴向刚度的优化设计与分析是一个复杂而关键的工作。

要满足不同领域对导轨刚度的需求,需要综合考虑导轨材料、几何形状、制造工艺以及分析方法等多个因素。

机床防护罩可以保护机床的内部硬导轨、直线导轨及滚珠丝杠或传动齿条不受外界的影响,那么如何在众多的防护罩产品中挑选适合的一款,给您总结出如下标准,以供参考:首先需要知道机床防护罩有哪些类型:一般分为风琴防护罩和钢防护罩。

风琴式防护罩,由尼龙布或三防布经高频热合制成。

它由聚氯乙烯板支撑。

风琴护罩的技术特点是:重量轻,弹性好,受力不变形,压缩比可达到10: 1。

钢板防护罩,是导轨上所用的。

还有丝杠上所用的丝杠防护罩包括:圆形,方形,多边形。

这几种的做法又有所不同。

有用钢丝支撑式还有缝合式。

还有卷帘式防护罩和盔甲防护罩等等。

选择的时候可以遵循如下这些标准:(一)人机系统安全第一。

数控机床防护罩不仅是保护机床导轨的装置,也是保护人身安全的防护罩。

防止人们进入危险区域。

(二)机床防护罩的设计应遵循安全防护的理念:首先要考虑操作人员的人身安全,安全防护装置必须满足相应的安全要求,保证在规定的使用寿命内有足够的强度、稳定性、耐磨性、耐腐蚀性、耐高低温性和耐疲劳性。

总之要保证防护罩本身有足够的安全性和可靠性。

选择机床保护罩时,还应考虑可能出现的危险情况,如误操作、紧急情况等特殊情况。

(三)室外防护罩密封性能一定要好,保证雨水不能进入防护罩内部侵蚀监控摄像机。

有的室外防护罩还带有排风扇、加热板、雨刮器,可以更好的保护设备(四)还要看整体结构,安装孔越少越利于防水,再看内部线路是否便于联接,最后还要考虑外观、重量、安装座等等。

(五)考虑机床都适合的防护罩类型,目前主要分为钢制和风琴式的。

例如目前1-2米以下、且切削量较大的数控机床多采用钢板式防护罩,例如常见的850加工中心会选择钢板式防护罩,小型高速钻攻机也会选配此防护罩。

超出2米以上,切削量不大的数控机床多采用风琴式防护罩,特别是4米以上的数控机床绝不能选配钢板式防护罩,这么长重量这么重的护罩不但保护不了导轨,反而会拖累机床动行速度,最后甚至影响到整台机床的使用寿命。

机床导轨设计了解导轨的功用和应满意的基本要求,导轨的主要结构类型、工作原理及应用场合;理解合理选择导轨截面外形、材料及热处理的基本方法;把握调整导轨间隙的基本方法,以及提高导轨精度、刚度和耐磨性的措施。

一、导轨的功用和应满意的基本要求导轨的主要功用是承受载荷和导向。

导轨应满意的基本要求:1)导向精度高;2)承载力量大、刚度好;3)精度保持性好;4)低速运动平稳性好;5)结构简洁,工艺性好。

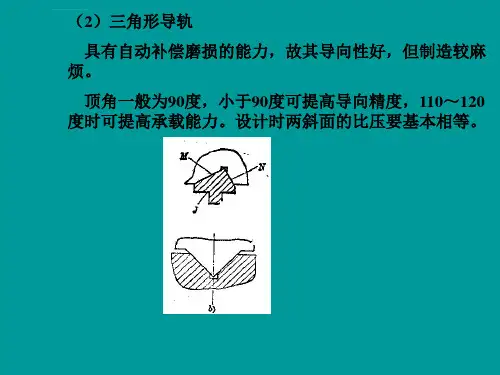

二、导轨的截面外形选择和导轨间隙的调整直线运动导轨的截面外形主要有四种:矩形、三角形、燕尾形和圆柱形。

不同截面外形的导轨可以相互组合,各种导轨副之中还有凸凹之分。

凸型导轨易清除掉切屑,但不易存留润滑油;凹型导轨则相反。

1)矩形导轨:具有承载力量大、刚度高、制造简便、检验和修理便利等优点;但缺点是存在侧向间隙,导向性差。

矩形导轨适用于载荷较大而导向性要求略低的机床。

2)三角形导轨:三角形导轨面磨损时,动导轨会下沉,自动补偿磨损量,不会产生间隙。

其顶角α越小,导向性越好,但摩擦力越大;α越大,承载力量增加,但导向性变差。

小α角的三角形导轨用于轻载精密机械,大α角用于大、重型机床。

3)燕尾形导轨:可以承受较大的颠覆力矩,导轨的高度较小,结构紧凑,间隙调整便利。

但是刚度较差,加工、检验和修理都不大便利。

适用于受力小、层次多、要求间隙调整便利的部件。

4)圆柱形导轨:制造便利、工艺性好,但磨损后较难调整和补偿间隙。

主要用于承受轴向负荷的导轨,应用较少。

常见不同截面外形导轨的组合形式:1)双三角形导轨:不需要调整间隙,接触刚度好,导向性和精度保持性好,但工艺性差,加工、检验和修理都不便利。

多用于精度要求较高的机床中。

2)双矩形导轨:承载力量大,制造简洁。

多用于一般精度机床和重型机床中。

3)矩形和三角形导轨的组合:这类组合的导向性好,刚度高,制造便利,应用最广。

4)矩形和燕尾形导轨的组合:能承受较大力矩,调整便利,多用在横梁、立柱、摇臂导轨中。

滚动直线导轨副的优化设计

一、总体设计方案。

1.确定滚动导轨副的作用和使用场景:滚动导轨副是用于定位,支撑

和导轨的组件,通常用于机械设备的运动控制。

2.分析滚动导轨副的结构及其设计要求:滚动导轨副由轴承及其座、

移动轨道、支撑墙、滚轮及配件等部件组成,其设计要求是保证良好的动

态性能和寿命,同时需要考虑滚动导轨副的制造难度、装配和维修方便程度,以及节省成本的问题。

3.根据设计要求,采用有限元分析技术对滚动导轨副进行优化设计:

考虑负荷大小、结构强度等影响因素,分析各部件的结构和受力状态,以

确保结构的合理性和寿命的长短。

优化设计可以根据应用条件中的尺寸、

质量等参数,优化设计并实现机械零件的优化结构,从而提高零件的性能,降低成本和维修难度。

二、物料选择。

1.采用优质材料:为了确保滚动导轨的高性能和寿命,选择高品质的

材料,例如:优质的不锈钢管、铝合金、高硬度聚氨酯塑料。

2.采用新型成型技术:采用先进的成型技术,如冲压,确保零件能够

有效地组装,减小零件间的摩擦,提高性能和寿命。

重型精密数控机床的静压导轨设计简介在机床设备上经常使用滑动机构,其中静压导轨使用较广泛,特别是在立车上应用较多;现有静压导轨,其一般包括有浮动导轨、支撑导轨及供油系统,上述支撑导轨的导轨面上设有若干个油腔,借由供油系统,具有一定压力的润滑油从油箱导流出,通过油处理单元处理后,再经由分油单元的分流及节流作用,输入到所述导轨面上的油腔内,即可形成一层很薄的承载油膜,从而使浮动导轨与支撑导轨之间处于纯液体摩擦状态,摩擦系数较小,工作运动平稳,较好地消除了工作台低速运动的爬行现象。

然而,所述现有静压导轨的结构设计,由于未设有防护单元,其在工作过程中,浮动导轨不具有高稳定的压力支持,停止工作时,油腔内的油压在停止瞬间会较快地降低,从而使浮动导轨下降时与支撑导轨的导轨面间会产生一定的撞击力,不仅会影响浮动导轨在下降过程中的平稳性,而且还会大大缩短浮动导轨甚至整个静压导轨的使用寿命。

重型精密数控机床的静压导轨设计浮动导轨 1 支撑导轨 2 油腔 21 供油系统 3 油箱 31 油处理单元32油泵 33 电动机 34 油处理单元 35 压力保持单元 36 分油单元 37 压力调节单元 38 压力检测单元 39有浮动导轨 1、支撑导轨 2 及供油系统 3,支撑导轨 2 上与浮动导轨 1 相对应的导轨面上设有若干个油腔 21。

供油系统 3 包括有油箱31、油处理单元32、35、油泵33、电动机34、分油单元37、压力调节单元 38 及压力检测单元 39 ;其中,油处理单元 32 为滤油器,其设置在油箱 31 内,油处理单元 32 的出油端经由油泵 33 再分别与油处理单元 35 的入油端及压力调节单元 38 相连;油泵 33 由电动机34 驱动,油处理单元 35 为精密滤油器,其出油端与分油单元 37 的入油口相连,分油单元 37 设有多个分油出口,分别与支撑导轨 2 的若干个油腔 21 相连,分油单元37起到了分流及节流功效;所述压力调节单元38为溢流阀,其溢流口回接至油箱31 内,供油压力调节用,对应在分油单元 37 与油腔 21 相连的油路上还设有压力检测单元 39,其检测得的压力参数回馈至供油系统 3,以使压力调节单元 38 执行相应操作,最终实现压力调节作用。

第3期 2014年3月 机械设计与制造

Machinery Design&Manufacture 15

大型机床导轨防护罩参数优化设计 刘江,刘漫贤,宋光义 (北京科技大学机械工程学院,北京100083)

摘要:提出了基于Pro/Engineer和Pro/Mechanica相结合的参数优化设计方法的设计理念。通过对导轨防护罩建模及载 荷定义,结构参数拟定,参数优化设计,得到了导轨防护罩的最优结构参数,从而实现了导轨防护罩的短周期、低成本、高 质量开发。研究表明,与传统设计相比,参数优化设计不但可以确保产品的机械性能指标,有效地提高了刚性及排屑性 能,而且大大地减少了产品重量及机床的占用空间,降低了制造成本,并缩短了研发周期,为大型机床导轨防护罩的设计 提供了理论依据和指导作用。 关键词:导轨防护罩;Pro/Engineer;Pro/Mechanica;参数优化设计 中图分类号:TH16;TG502.39 文献标识码:A 文章编号:1001—3997(2014)03—0015—04

The Parameter Optimization for Guideway Guard of Large Machine Tool LIU Jiang,LIU Man—xian,SONG Guang—yi (School of Mechanical Engineering,University of Science and Technology Beijing,Bering 1 00083,China)

Abstract:The design concept ofparameter optimization WO¥putforward based on the combination ofPro/Engineer and Pro/ Mechanic&By modeling guideway guard.defining its f0础.choosing structure parameters and taking the parameter optimization,it obtains the optimum structure parameters ofguideway guard SO as to achieve a shon cycle,zo叫—c∞£,and 一 quality development ofguidewayguard This study shows that,compared with the traditional design,parameter optimization design Cannot only reachthe targetofmechanicalpropertyoftheproduct,efectivelyimprove the rigidityand c蜘,removal,but also greatly reduce product weight and the space occupied by the machine,and reduce manufacturing costs,and shorten development cycles.Itprovides atheoretical basis andguidanceforthe designofguidewayguardoflarge machine tools. Key Words:Guideway Guard;Pro/Engineer;Pro/Mechanica;Parameter Optimization

1引言 数控机床是一种高速、高精度的现代自动化生产设备。数控 机床上的导轨防护罩用于防护加工时所产生的切屑掉人机械内 部和加工所用之切削液喷溅或渗入机械内部,而造成导轨、电机、 光栅尺、感应器、丝杠等精密组件的损坏 。传统抽拉式导轨防护 罩是依据机床所需行程及位置大小而设计出的多片组合方式,并 借着一片推动一片来产生位移的[31。 匝 麴窭 至

, 一 医 圃、、、// 图1参数优化设计过程 Fig.1 The Design Process of Parameter Optimization

目前生产机床配件的中小企业对大型导轨防护罩的设计普 遍带有盲目性,一般是靠设计人员实际经验或参照市场上已有产

品进行仿造,制造出来的产品可能出现机械性能(如刚度等)较差 或过高、材料使用量过多、制造成本过高等问题。以LMC3308大 型龙门加工中心 轴抽拉式导轨防护罩为研究对象,采用Pro/ Engineer参数化设计和Pro/Mechanica优化设计相结合的参数优 化设计方法,对大型机床导轨防护罩的设计进行了深入的研究, 设计过程,如图1所示。 2防护罩建模及载荷定义

根据LMC3308龙门加工中心的技术要求,先由设计经验和 理论计算相结合的传统设汁方法初步拟定防护罩的技术参数 , 如图2所示。其参数为:拉伸后长度为10800mm,压缩后长度为 1850mm,行程为8950mm,厚度为6mm,长度为1800mm,高度为 417mm,宽度为2423mm,节数为6,角度176。,材料为1Crl3,单 侧防护罩总质量为1671kg。然后进行三维建模,选取中间一节罩 板作为分析模型。 为便于分析,对罩板上的辅助零件(如滚轮,刮屑板等)进 行了简化,简化后罩板,如图3所示。罩板的参数初始值,如表1 所示。

来稿日期:2013—09—15 基金项目:广东省教育部产学研结合项目资金资助(2O11A090200007) 作者简介:刘江,(1969一),男,北京市人,副教授,博士,主要研究方向:数控机床设计研发; 刘漫贤,(1986一),男,广东潮州人,硕士,主要研究方向:数控机床设计研发 16 刘 江等:大型机床导轨防护罩参数优化设计 第3期 图2抽拉式防护罩三维模型 Fig.2 The Three—Dimensional Model of Pull Type Guideway Guard

图3防护罩罩板简化模型 Fig.3 The Simplified Model of theGuideway Guard Plate 表1罩板几何参数初始值 Tab.1 The Geometric parameter Initial Value of Guideway Guard Plate 考虑防护罩受力变形最大的情况,假设防护罩全部伸开,承 受一个成年人的体重(大约100kg),并且重力全部集中在单个罩 板的一侧,受力面积大约(300x200)mm,阴影部分,如图4所示。 通过添加参数“关系”使得受力位置始终保持在左侧罩板中间而 不随罩板参数的变化发生变化。在罩板零件下进入Pro/M界面, 编辑“曲面区域”,进入草绘后添加参数 。及 ,并定义关系 sd8=Ll,sd9=L2 再进入罩板的钣金件界面下,定义关系:L,=d4/4,Lz=L/2 式中:sd8、sd9、d厂参数 、£ 、 在Pro/E中的默认参数。 图4罩板受力位置图 Fig.4 The Stress Location Map of the Guideway Guard Plate 3罩板结构参数拟定 3.1确定分析参数及局部灵敏度分析 根据实际情况分析模型,可知罩板结构参数日、 由机床的 结构参数确定,故只需分析防护罩受参数三、a,8的影响情况。 图5罩板的有限元分析定义 Fig.5 The Finite Element Analysis of Definition of the Guideway Guard Plate 在Pro/M中设置材料属性,将材料lCrl3分配给罩板和筋 板,并添加约束、重力及载荷,定义静态分析,如图5所示。再分别 对参数L、a,6进行局部灵敏度分析,分析结果,如图6所示。 由图6可知参数。、 对罩板最大位移量的影响很大,而参 数 对罩板最大位移量的影响并不明显。故先对局部灵敏度较大 的参数。、6进行全局灵敏度分析,再通过理论计算及全局灵敏度 分析确定 的参数值。 maxdispmag (inm) Design Var Loadset:Summed Load Set 39.25 鲁J 39O0 口 葛 昌

38.75 1780 U0 1790.0U l 8lM】.UU l810.0U l 820.0U £

(a)

m(max

m)

di pg

Design Var

43 41

ll37 36 174.0O 175.0O l76.OO 177.O0 l78.O0

(b) m(max

m_)

di pg

Design Var

41.0O

暑40.O0 39.00 38.oo

(c) 图6参数 、a,6局部灵敏度分析 Fig.6 The Local Sensitivity Analysis of the Parameters L、a,6 3_2参数a全局灵敏度分析

基于美观和便于排屑的考虑,初步拟定参数a取值范围: 150o≤o≤180o。由于该防护罩由罩板和筋板组成,为使组件参数 。在全局灵敏度分析时罩板及筋板的角度也同步变动,在组件 中添加参数angle,并添加关系:ANGLE—A:0=angle,ANGLE—B: 2=angle 同时在罩板和筋板中分别添加参数ANGLE—A和ANGLE—B, 并添加关系:a=ANGLE_A,d19=ANGLE—B 关系式中,参数ANGLE—A:0、ANGLE—B:2、0及d19分别是组