工艺——铁氧体法

- 格式:ppt

- 大小:1.69 MB

- 文档页数:22

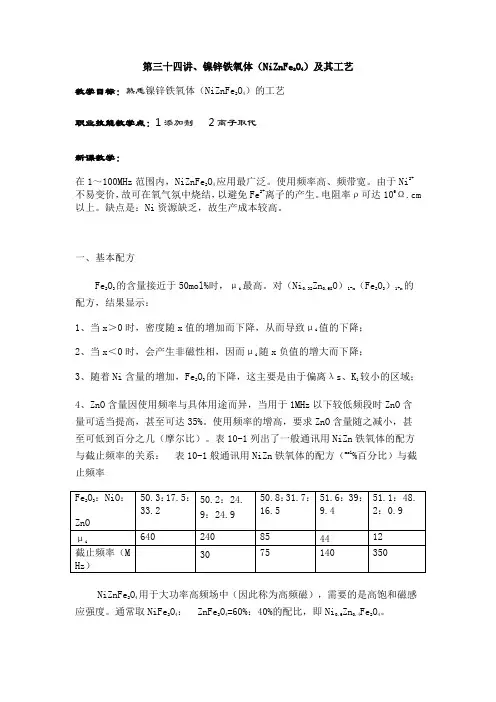

第三十四讲、镍锌铁氧体(NiZnFe2O4)及其工艺教学目标:熟悉镍锌铁氧体(NiZnFe2O4)的工艺职业技能教学点:1添加剂2离子取代新课教学:在1~100MHz范围内,NiZnFe2O4应用最广泛。

使用频率高、频带宽。

由于Ni2+不易变价,故可在氧气氛中烧结,以避免Fe2+离子的产生。

电阻率ρ可达106Ω.cm 以上。

缺点是:Ni资源缺乏,故生产成本较高。

一、基本配方Fe2O3的含量接近于50mol%时,μi最高。

对(Ni0.32Zn0.68O)1-x(Fe2O3)1+x的配方,结果显示:1、当x>0时,密度随x值的增加而下降,从而导致μi值的下降;2、当x<0时,会产生非磁性相,因而μi随x负值的增大而下降;3、随着Ni含量的增加,Fe2O3的下降,这主要是由于偏离λs、K1较小的区域;4、ZnO含量因使用频率与具体用途而异,当用于1MHz以下较低频段时ZnO含量可适当提高,甚至可达35%。

使用频率的增高,要求ZnO含量随之减小,甚至可低到百分之几(摩尔比)。

表10-1列出了一般通讯用NiZn铁氧体的配方与截止频率的关系:表10-1般通讯用NiZn铁氧体的配方(mol%百分比)与截止频率NiZnFe2O4用于大功率高频场中(因此称为高频磁),需要的是高饱和磁感应强度。

通常取NiFe2O4:ZnFe2O4=60%:40%的配比,即Ni0.6Zn0.4Fe2O4。

二、添加剂的影响1、添加Co2O 3在NiZnFe2O4中添加少量的钴,可以产生感生各向异性,有利于提高截止频率,降低损耗。

另一方面由于Co3+的存在,将会在μi-T曲线上呈现第二峰,有利于改善温度特性。

为了同时改善温度系数,添加平面六角的Co2Y铁氧体(Co2Y=Ba2Co2Fe12O22=2BaO.2CoO.6Fe2O3)十分有效。

添加Co2Y主要是Co、Ba离子的作用,Co离子呈几何有序排列,使畴壁稳定在能量最低位置,Ba2+半径大,可以起钉扎畴壁的作用。

铁氧体永磁材料铁氧体是一种使用最广泛的永磁材料,具有高矫顽力、高磁导率、磁滞损耗小、磁性稳定等特点。

由于其独特的性能,被广泛应用于电机、传感器、磁记录等领域。

本文将介绍铁氧体的基本性质、制备方法以及应用领域。

铁氧体的基本性质是通过调整元素的掺杂和烧结工艺来获得的。

掺杂一般使用稀土元素以及过渡金属元素,这些元素可以改变晶体结构,增强材料的矫顽力和磁导率。

而烧结则是将粉末材料加热至高温,使其粒子紧密结合,提高磁性稳定性。

铁氧体具有高矫顽力,意味着需要较大的外加磁场才能改变其磁化方向。

高磁导率能够减小磁滞损耗,提高材料的磁性能。

磁性稳定性能决定了铁氧体的长期稳定性,可以在广泛的温度范围内保持稳定的磁性能。

实际制备铁氧体材料有多种方法,例如固相反应法、溶胶-凝胶法和机械合金化法等。

固相反应法是最常用的制备方法之一,通过混合粉末、研磨、压制、烧结等工艺步骤来获得铁氧体材料。

溶胶-凝胶法则是通过化学反应来制备铁氧体材料,具有高纯度和均匀分散性的优点。

机械合金化法是一种机械能与化学能相结合的制备方法,通过机械球磨来获得高纯度、细颗粒的铁氧体材料。

铁氧体材料在电机领域有着广泛的应用。

例如,它可以用于永磁电机的转子和定子。

通过适当选择铁氧体材料的组分和制备方法,可以获得高矫顽力和高磁导率的材料,从而提高电机的效率和性能。

铁氧体材料还广泛应用于传感器领域。

它可以用于磁传感器、磁力计和霍尔传感器等设备,探测和测量磁场的大小和方向。

此外,铁氧体材料还用于磁记录领域,例如用于磁带、磁盘等存储媒介。

总之,铁氧体永磁材料具有高矫顽力、高磁导率、磁滞损耗小、磁性稳定等特点,广泛应用于电机、传感器和磁记录等领域。

通过调整掺杂元素和制备工艺,可以获得具有优良性能的铁氧体材料。

随着科技的发展,铁氧体材料将在更多的领域发挥重要作用,进一步推动人类社会的发展进步。

铁氧体磁芯打孔方法1.引言概述部分的内容可以描述铁氧体磁芯打孔方法的背景和重要性。

以下是对概述部分的一个可能的描述:引言1.1 概述铁氧体磁芯广泛应用于电机、变压器和电子设备中,其主要功能是提供磁场传导和磁能存储。

然而,在某些应用中,需要通过在磁芯上打孔来实现特定的设计要求。

铁氧体磁芯打孔方法是一种常见且重要的工艺方法,通过它可以在磁芯上精确地实现孔洞,以满足不同应用的要求。

铁氧体材料具有高导磁性和低磁滞损耗的特点,因此成为制造磁性元件的理想选择。

然而,传统的加工方法,如钻孔和铣削,在对铁氧体磁芯进行打孔时会遇到困难。

这是因为铁氧体材料具有高硬度和脆性,容易产生划痕和开裂,导致加工精度下降和磁芯性能损坏。

为了解决这一问题,研究人员开发了一种特殊的铁氧体磁芯打孔方法,以提高加工效率和精度,并减少材料损伤。

这些方法基于不同的原理和工艺,如激光打孔、电火花加工和超声波加工等。

本文将重点介绍两种常见的铁氧体磁芯打孔方法,并对其进行详细描述。

通过研究不同的打孔方法,我们可以了解它们的原理、优缺点和适用范围,为铁氧体磁芯的制造和应用提供有效的指导和技术支持。

通过深入了解铁氧体磁芯打孔方法,我们可以进一步推动铁氧体磁芯的研发和应用,满足不同领域的需求。

同时,我们也可以借鉴其他领域的加工技术和工艺,为铁氧体磁芯打孔方法的改进和创新提供新的思路和方法。

在下一节,我们将详细介绍铁氧体磁芯打孔方法一的背景和方法描述。

文章结构部分的内容可以如下所示:1.2 文章结构本文将按照以下结构进行叙述和探讨:第二章:正文正文部分将包括两种铁氧体磁芯打孔方法的介绍与描述。

具体内容如下:2.1 打孔方法一在该部分,我们将首先介绍背景信息,解释为什么需要研究和开发铁氧体磁芯打孔方法。

随后,我们将详细描述这种方法的步骤和操作流程,以及它的优点和限制。

2.1.1 背景介绍在打孔方法一的背景介绍中,我们将讨论铁氧体磁芯的应用领域和需求,以及当前存在的问题和挑战。

镀镍作为金属表面修饰的主要方式,其过程会产生大量的含镍废水,其中除了有以硫酸镍和氯化镍为主的游离态镍,还有因生产工艺需要添加各种络合剂,与废水中的Ni2+形成更稳定的TA-Ni、CA-Ni、SP-Ni等酸性络合镍,使得含镍废水难以有效处理,其超标排放会对环境造成严重污染. 目前,处理含镍废水常用的方法是以氢氧化物和硫化物为主的传统化学沉淀法,其主要适用于游离态镍处理,但对低浓度络合Ni 很难有效脱除,其他方法如电解法、高级氧化还原法,虽能保证出水总镍达标,但普遍存在处理成本较高,反应时间长,易引起二次污染等。

随着废水排放标准日益严格,需要开发一种更稳定有效深度除Ni 的方法,下面海普就为大家详细的介绍下含镍废水的特性及处理方法的介绍,希望对你有所帮助。

1、含镍废水处理现状和困局:镍是一种可致癌的重金属,此外它还是一种较昂贵的金属资源(价格是铜的2~4 倍)。

电镀镍因其具有优异的耐磨性、抗蚀性、可焊性而被广泛应用于电镀生产中,其加工量仅次于镀锌,在整个电镀行业中居第二位。

在镀镍过程中产生大量含镍废水。

如果含镍废水不加处理任意排放,不但会危害环境和人体健康,还会造成贵金属资源浪费。

含镍电镀废水主要来自于镀镍生产过程中镀槽废液和镀件漂洗水,废镀液量少但其中镍离子浓度含量非常高,镀件漂洗水是电镀废水的主要来源,占车间废水排放量的80% 以上。

镀件漂洗水水量大,但其中镍离子浓度与废镀液相比要小很多。

根据《电镀污染物排放标准》(GB 21900—2008)表2 ,特别排放限值0.1 mg·L-1。

电镀含镍废水的处理技术按照不同原理可将处理含镍电镀废水的方法分为三大类:化学法、物理化学法和生物处理法。

化学法:利用化学法处理含镍电镀废水主要有传统的化学沉淀法、新型工艺铁氧体法,以及高效重金属螯合沉淀法。

其中化学沉淀法又包括氢氧化物沉淀法、硫化物沉淀法。

在化学沉淀法处理电镀废水的实验研究中,用CaO 、CaCl2、BaCl2三种破络合剂处理镀镍废水,对比发现:BaCl2 的破络合效果较好,镍离子的去除率较高,CaCl 2的效果较差。

永磁铁氧体预烧料的加工工艺及方法永磁铁氧体(Permanent Magnet Ferrite)是一种常用的磁性材料,具有高磁感应强度、优良的耐腐蚀性和热稳定性等特性。

在制备永磁铁氧体磁体之前,需要首先制备永磁铁氧体预烧料,然后通过烧结等工艺将其转化为磁体材料。

原料选择与准备:永磁铁氧体预烧料的主要成分为铁氧体和结合剂。

铁氧体的主要成分有镍、锌、尤其是氧化铝和钡等。

结合剂可以选择有机物或无机物,如聚乙烯醇(PVA)、羟丙基甲基纤维素醚(HPMC)等。

这些原料需要根据成品永磁铁氧体的性能要求选择,并进行准备。

混合:将原料按照一定比例进行混合。

混合可以采用机械搅拌、称重、喷洒等方法。

通过混合可以保证各种成分得到均匀分布,确保后续工艺的顺利进行。

均化:将混合后的原料进行均化处理。

均化是为了消除原料中的团聚现象,使颗粒得到更好的分散状况。

常用的均化方法有机械研磨、超声波均化等。

湿法制粒:将均化后的原料与添加一定量的水或有机溶剂进行混合,形成可塑性较好的湿混合物。

然后通过制粒机等设备对湿混合物进行制粒。

制粒的目的是使混合物得到更好的成型性和流动性。

干燥:将制粒后的永磁铁氧体预烧料进行干燥,以去除水分或溶剂。

干燥的方法可以有自然干燥、烘箱干燥、真空干燥等。

干燥的温度和时间需要根据具体情况确定。

细粉磁性颗粒制备:将干燥后的永磁铁氧体预烧料粉末进行进一步处理,制备细粉磁性颗粒。

常用的制备方法有磁力分选、水力分选等。

此过程的主要目的是提高预烧料颗粒的磁性能和均匀性。

综上所述,永磁铁氧体预烧料的制备工艺包括原料选择与准备、混合、均化、湿法制粒、干燥、细粉磁性颗粒制备等环节。

这些工艺步骤的顺序和参数需要根据具体情况进行调整和优化,以确保永磁铁氧体预烧料的质量和性能。

同时,制备过程中需要严格控制工艺参数,确保原料的均匀分布和颗粒的一致性。

最终,制备出的永磁铁氧体预烧料可以通过烧结等工艺转化为磁体材料,用于生产各种永磁铁氧体磁体产品。

铁氧体(铁氧体磁环-铁氧体磁珠)在抑制电磁干扰(EMI)中的应用用铁氧体磁性材料抑制电磁干扰(EMI)是经济简便而有效的方法,已广泛应用于计算机等各种军用或民用电子设备。

那么什么是铁氧体呢?如何选择,怎样使用铁氧体元件呢?这篇文章将对这些问题作一简要介绍。

一、什么是铁氧体抑制元件铁氧体是一种立方晶格结构的亚铁磁性材料,它的制造工艺和机械性能与陶瓷相似。

但颜色为黑灰色,故又称黑磁或磁性瓷。

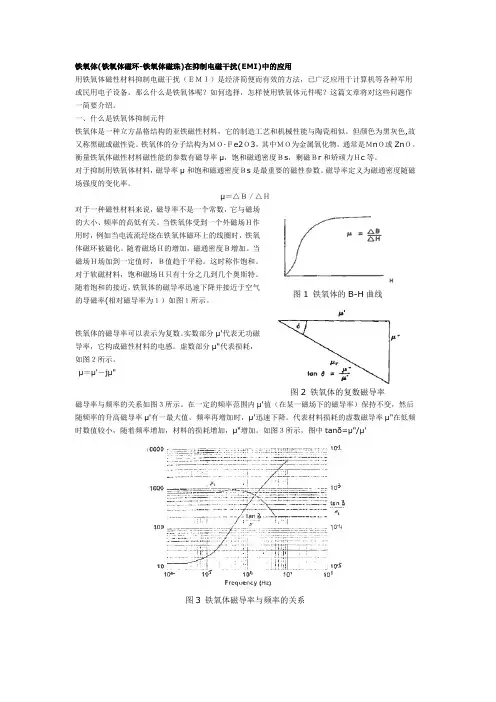

铁氧体的分子结构为MO·Fe2O3,其中MO为金属氧化物,通常是MnO或ZnO。

衡量铁氧体磁性材料磁性能的参数有磁导率μ,饱和磁通密度Bs,剩磁Br和矫顽力Hc等。

对于抑制用铁氧体材料,磁导率μ和饱和磁通密度Bs是最重要的磁性参数。

磁导率定义为磁通密度随磁场强度的变化率。

μ=△B/△H对于一种磁性材料来说,磁导率不是一个常数,它与磁场的大小、频率的高低有关。

当铁氧体受到一个外磁场H作用时,例如当电流流经绕在铁氧体磁环上的线圈时,铁氧体磁环被磁化。

随着磁场H的增加,磁通密度B增加。

当磁场H场加到一定值时,B值趋于平稳。

这时称作饱和。

对于软磁材料,饱和磁场H只有十分之几到几个奥斯特。

随着饱和的接近,铁氧体的磁导率迅速下降并接近于空气图1 铁氧体的B-H曲线的导磁率(相对磁导率为1)如图1所示。

导率,它构成磁性材料的电感。

虚数部分μ"代表损耗,如图2所示。

μ=μ'-jμ"图2 铁氧体的复数磁导率磁导率与频率的关系如图3所示。

在一定的频率范围内μ'值(在某一磁场下的磁导率)保持不变,然后随频率的升高磁导率μ'有一最大值。

频率再增加时,μ'迅速下降。

代表材料损耗的虚数磁导率μ"在低频时数值较小,随着频率增加,材料的损耗增加,μ"增加。

如图3所示,图中tanδ=μ"/μ'图3 铁氧体磁导率与频率的关系图4 铁氧体抑制元件的等效电路(a)和阻抗矢量图(b)二、铁氧体抑制元件的阻抗和插入损耗当铁氧体元件用在交流电路时,铁氧体元件是一个有损耗的电感器,它的等效电路可视为由电感L和损耗电阻R组成的串联电路,如图4所示。

含铬废水处理工艺电镀含铬废水的铬的存在形式有Cr6+和Cr3+两种,其中以Cr6+的毒性最大.含铬废水的处理方法较多,常用的有化学法、电解法、离子交换法等。

1、化学法电镀废水中的六价铬主要以CrO42-和Cr2O72--两种形式存在,在酸性条件下,六价铬主要以Cr2O72形式存在,碱性条件下则以CrO42-形式存在。

六价铬的还原在酸性条件下反应较快,一般要求pH<4,通常控制pH2。

5~3。

常用的还原剂有:焦亚硫酸钠、亚硫酸钠、亚硫酸氢钠、连二亚硫酸钠、硫代硫酸钠、硫酸亚铁、二氧化硫、水合肼、铁屑铁粉等。

还原后Cr3+以Cr(OH)3沉淀的最佳pH为7~9,所以铬还原以后的废水应进行中和。

(1)亚硫酸盐还原法目前电镀厂含铬废水化学还原处理常用亚硫酸氢钠或亚硫酸钠作为还原剂,有时也用焦磷酸钠,六价铬与还原剂亚硫酸氢钠发生反应:4H2CrO4+6NaHSO3+3H2SO4=2Cr2(SO4)3+3Na2SO4+10H2O2H2CrO4+3Na2SO3+3H2SO4= Cr2(SO4)3+3Na2SO4+5H2O还原后用NaOH中和至pH=7~8,使Cr3+生成Cr(OH)3沉淀。

采用亚硫酸盐还原法的工艺参数控制如下:①废水中六价铬浓度一般控制在100~1000mg/L;②废水pH为2.5~3③还原剂的理论用量为(重量比):亚硫酸氢钠∶六价铬=4∶1焦亚硫酸钠∶六价铬=3∶1亚硫酸钠∶六价铬=4∶1投料比不应过大,否则既浪费药剂,也可能生成[Cr2(OH)2SO3]2-而沉淀不下来;④还原反应时间约为30min;⑤氢氧化铬沉淀pH控制在7~8,沉淀剂可用石灰、碳酸钠或氢氧化钠,可根据实际情况选用.(2)硫酸亚铁还原法硫酸亚铁还原法处理含铬废水是一种成熟的较老的处理方法。

由于药剂来源容易,若使用钢铁酸洗废液的硫酸亚铁时,成本较低,除铬效果也很好.硫酸亚铁中主要是亚铁离子起还原作用,在酸性条件下(pH=2~3),其还原反应为:H2Cr2O7+6FeSO4+6H2SO4=Cr2(SO4)3+3Fe 2(SO4)3+7H2O用硫酸亚铁还原六价铬,最终废水中同时含有Cr3+和Fe3+,所以中和沉淀时Cr3+和Fe3+一起沉淀,所得到的污泥是铬与铁氢氧化物的混合污泥,产生的污泥量大,且没有回收价值,这是本法的最大缺点。

常温中和铁氧体法处理高浓度含铜废水的研究段睿;王立和;杨翠英;寇小燕【摘要】通过实验研究了铁氧体法处理高浓度含铜废水的工艺条件.结果表明:在pH=10.0、n(Fe2+)∶n(Cu2+)=10、n(Fe3+)∶n(Fe2+)=1.5∶1、反应温度为30℃、搅拌时间为15 min的条件下,处理效果最佳.铜的去除率可达99.95%左右,处理后的废水中的Cu2+可从1 600 mg/L左右降至1 mg/L以下,达到GB 25467-2010的间接排放标准.对沉淀进行酸洗、水洗和干燥处理,EDS和XRD分析结果显示在此条件下能生成稳定存在的铜铁氧体.【期刊名称】《工业水处理》【年(卷),期】2013(033)005【总页数】4页(P53-56)【关键词】铁氧体法;含铜废水;沉淀法【作者】段睿;王立和;杨翠英;寇小燕【作者单位】山东科技大学化学与环境工程学院,山东青岛266590;山东科技大学化学与环境工程学院,山东青岛266590;山东科技大学化学与环境工程学院,山东青岛266590;山东科技大学化学与环境工程学院,山东青岛266590【正文语种】中文【中图分类】X703铜是生命所必需的微量元素之一,但过量的铜对生物体有害。

如果用高浓度含铜废水灌溉农田,不仅会造成水稻和大麦生长不良,还会污染粮食籽粒〔1〕。

铜工业生产过程中会产生大量酸性高浓度含铜废水,铜在废水中主要以硫酸铜等形式存在,这些废水如果不经处理直接排放,会造成严重污染。

《铜、镍、钴工业污染物排放标准》(GB 25467—2010)规定,铜工业生产废水中总铜低于1 mg/L允许间接排放。

目前,含铜废水的常用处理方法有离子交换法、化学沉淀法、电解法等〔2〕。

常温中和铁氧体法是化学沉淀法中的一种,处理废水过程中产生的铜铁氧体是一种硬磁材料,主要用于电信器件中的录音器和各种仪表的磁芯等。

目前国内采用这种方法处理高浓度含铜废水的研究较少,本着保护环境及废物资源化的目的,笔者对其处理高浓度含铜废水的效果及工艺条件进行了研究,为高浓度含铜废水的处理开辟了良好前景。

微专题18 金属及其化合物制备流程(Cr)铬:元素符号Cr,原子序数24,原子量51.996,外围电子排布3d54s1,位于第四周期ⅥB 族。

主要化合价+2、+3、+6。

一、物理性质:银白色有光泽金属,含有杂质的铬硬而脆,高纯铬有延展性。

二、化学性质:耐腐蚀性强,不溶于水,在空气中即便是在高温下氧化也很缓慢。

高温下,铬能与卤素、硫、氮、碳等化合,也能跟水蒸气反应。

能慢慢地溶于稀盐酸、稀硫酸、生成二价铬盐(蓝色),与空气接触时很快被氧化成三价铬盐(绿色)。

铬能与浓硫酸反应,但不溶于浓硝酸,因表面生成致密氧化膜而呈钝态。

能被熔融碱侵蚀。

与氢反应生成CrH2。

三、用途:主要用于制不锈钢及耐高温耐腐蚀的高强度的合金,制电阻合金,还用于电镀。

1797年法国人沃克兰发现了铬。

主要矿物有铬铁矿Fe(CrO2)2。

由电解铬氨钒溶液或铬酸溶液制得,也可用铝粉还原氧化铬制得。

四、铬的冶炼工艺流程钢铁工业中广泛应用的铬铁合金和硅铬合金是用电炉冶炼的。

铝热法包括从铬矿制取氧化铬和铝还原氧化铬制得金属铬两道工序,主要工艺流程如图1。

电解法生产一般用碳素铬铁作原料,采用铬铵矾法电解流程如图2。

【专题精练】1.(2021届普洱景东高三期末)铬是用途广泛的金属元素,但在生产过程中易产生有害的含铬工业废水。

(1)还原沉淀法是处理含Cr2O2-7和CrO2-4工业废水的一种常用方法,其工艺流程为:CrO2-4+HI转化−−−→Cr2O2-72+Ⅱ还Fe原−−−→Cr3+-Ⅲ沉淀OH−−−→Cr(OH)3↓其中第Ⅰ步存在平衡:2CrO2-4(黄色)+2H+Cr2O2-7(橙色)+H2O①若平衡体系的pH=0,该溶液显___________色。

②根据2CrO2-4+2H+Cr2O2-7+H2O,设计如图装置(均为惰性电极)电解Na2CrO4溶液制取Na2Cr2O7。

Na2Cr2O7中铬元素的化合价为___________,图中右侧电极连接电源的___________极,其电极反应式为___________。

化学处理法化学处理法主要有铁氧体处理法、亚硫酸盐还原处理法、槽内处理法等一、铁氧体处理法优点:硫酸亚铁货源广,价格低,处理设备简单,处理后达标不会产生二次污染,缺点:试剂投加量大,相应产生的污泥量大,污泥制作铁氧体时的技术条件较难控制,需加热耗能较多,处理成本较高。

铁氧体处理法适用于镀硬铬、光亮铬、黑格、钝化等各种含铬废水,同时也适用于含多种重金属离子的电镀混合废水,但是若废水中含有强配位剂、螯合剂时,会影响处理效果,,当废水中含有配位剂、螯合剂时需进行预处理,使其分解后再进入处理系统。

1、技术参数(1)还原剂投加量:Cr(六价):FeSO4·7H2O=1:26.7(质量比) (2)硫酸亚铁投加方式:分两次投加,第一次投加三分之二,第二次投加三分之一。

(3)PH值:控制在6以下,(4)还原反应时间:10-15分钟;沉淀时间:30-50分钟;处理周期一般为1-1.5小时。

(5)通气量:当采用压缩空气时,压力一般为(0.2-2.0)*105Pa,当废水六价铬为25mg/dm3以下时,可不通入空气,只需将药剂与废水搅拌均匀即可;当六价铬浓度在25-50mg/dm3时,通气时间为5-10分钟;当六价铬浓度在50mg/dm3以上时通气时间为10-20分钟。

(6)为了破坏氢氧化物的胶体状态,加速氢氧化物的脱水二生成铁氧体,可利用车间废气对部分污泥进行加热,到40度以上。

2、流程(1)处理量在10m3/d以下,或处理的废水浓度波动较大,或浓度较高的废镀液采用间歇式处理。

流程为:先将废水送至含铬废水集水池暂存,然后将废水泵入含铬废水处理槽,槽内设有蒸汽盘管,加热用,加入硫酸亚铁,氢氧化钠,反应后的废水经过离心机处理后,干渣外运处理。

清水排放处理;(2)水量在10m3/d以上,或处理废水浓度波动不大,采用连续式处理。

流程为:含铬废水先送至废水收集池暂存,废水收集池内设有自动控制系统,根据液位加碱和硫酸亚铁,搅拌反应后,将废水泵入气浮系统,上部浮渣送至沉淀槽,底部回收或排放。

永磁铁氧体材料摘要:永磁铁氧体又称为硬磁铁氧体,是一种新型的非金属磁性材料,它只需外部提供一次充磁能量,就能产生稳定的磁场,从而向外部持续提供磁能。

本文综述了永磁材料及永磁铁氧体的特性,简介了永磁铁氧体的发展历程和研究现状,对目前常用的几种制备永磁铁氧体粉料方法进行了简单介绍,并对永磁铁氧体的发展前景进行了展望。

关键词:永磁铁氧体制备方法新技术新工艺永磁铁氧体是以SrO或BaO及Fe2O3为原料,通过陶瓷工艺(预烧、破碎、制粉、压制成型、烧结和磨加工)制造而成,具有宽磁滞回线、高矫顽力、高剩磁,一经磁化即能保持恒定磁性的功能性材料。

按生产工艺不同,将永磁铁氧体分为烧结和粘结两种,其中烧结又分为干压成型和湿压成型,粘结分为挤出成型、压制成型和注射成型。

由粘结铁氧体料粉与合成橡胶复合而制成的具有柔软性、弹性及可扭曲的磁体又被称做橡胶磁。

根据成型时是否外加磁场则分为各向同性永磁体和各向异性永磁体。

一、永磁铁氧体发展历程1930年,加藤、武井两二十发现了一种尖晶石(MgA12O4)结构的永磁体。

这是将钻铁氧体和铁铁氧体以3:1的比例,即CoFe2O4:Fe304=75: 25为主组分制成的,们称之为OP磁体。

这种材料由于含有氧离子使磁性离子的浓度变小,且磁性离子磁矩反向排列,因此饱和磁性强度值及剩余磁化强度值均小。

由于这种磁体质脆、工艺复杂、磁性能又不太高,并含钴,在技术厂没有得到广泛应用。

50 年代是铁氧体蓬勃发展的时期,1952年磁铅石结构的永磁铁氧体研制成功,1956年又在此晶系中发展出平面型的超高频铁氧体,同年发现了含稀土族元素的石榴石型铁氧体,从而奠定了尖晶石型、磁铅石型、石榴石型三大类晶系的铁氧体材料三足鼎立的局面。

高电阻的非金属磁性材料——铁氧体的诞生,是磁学与磁性材料发展史上的一个重要里程碑,它意味着磁性材料的应用已经基本上可以不受频率的限制,这给无线电工业、脉冲、微波技术带来了革命性的变化。

第一章MnZn铁氧体的关键磁参数1.1 引言铁氧体磁性即亚铁磁性,来源于被氧离子所分隔的磁性金属离子间的超交换相互作用,它使处于不同晶格位置上的金属离子磁矩反向排列。

当相反排列的磁矩不相等时,则表现出强磁性。

很明显,铁氧体的基本特性与应用特性都与晶体结构、化学键及离子分布密切相关。

本章由MnZn铁氧体的晶体结构研究入手,探讨分析MnZn铁氧体有关的基础理论,对本文所涉及的基本电磁参数如起始磁导率µi、损耗P L、饱和磁感应强度B s、居里温度T c等进行了分析,为本文的研究提供理论依据。

1.2 MnZn铁氧体的晶体结构及磁性来源1.2.1 MnZn铁氧体的晶体结构凡是晶体结构和天然矿石—镁铝尖晶石(MgAl2O4)的结构相似的铁氧体,称为尖晶石型铁氧体。

我们研究的MnZn铁氧体就属于尖晶石型铁氧体。

尖晶石型铁氧体的晶体结构属于立方晶系,其化学分子式可以MeFe2O4(或AB2O4)表示。

其中,Me为金属离子Mg2+、Mn2+、Ni2+、Zn2+、Fe2+、Li1+等;而Fe为三价离子,也可以被其他三价金属离子Al3+、Cr3+或Fe2+、Ti4+所代替。

总之,只要几个金属离子的化学价总数为8价,能与四个氧离子化学价平衡即可,但也要注意离子的大小及其他一些问题。

尖晶石型结构的一个晶胞共有56个氧离子,相当于8MeFe2O4,其中有24个金属离子,32个氧离子。

由于晶胞中的离子很多,结构较复杂,不易全部画出。

图1-1表示了部分金属离子在晶胞中的分布。

每个晶胞实际上可以分为8个小立方,这8个小立方体又分为两类,每种各有4个;每两个共边的小立方体是同类的,每两个共面的小立方体分属于不同类型的结构。

在每个不同类型的小立方体内都有4个氧离子。

在8个小立方体中,氧离子都位于体对角线中点至顶点的中心。

由于氧离子比较大,金属离子比较小,而以氧离子作为密堆积结构,金属离子都填充在氧离子密堆积的空隙中。

氧离子之间存在两种空隙:即八面体空隙和四面体空隙,如图1-2。

铁氧体磁性材料的性质分类,以及制备工艺分析

铁氧体磁性材料,是一种广泛应用于电子、通信、磁记录、磁力驱动等行业的重要磁

性材料。

它不仅具有良好的磁性能,而且具有良好的耐腐蚀性、热稳定性、机械性能等优

异的性质。

铁氧体磁性材料主要可以分为软磁性铁氧体、硬磁性铁氧体、纳米结构铁氧体

等不同种类,下面将逐一介绍。

1.软磁性铁氧体

软磁性铁氧体是铁氧体磁性材料的一种,主要由Fe2O3、BaO、SrO、FeO等物质组成。

它的磁性能与晶体结构有关,一般是弱磁性体。

软磁性铁氧体因其低矫顽力和低磁滞回线

损耗而得名,可用于制造变压器、电感器、电机和磁头等电子元件。

制备工艺:原材料按配方比例混合后进入球磨机进行混合,然后将混合料通过干燥机

干燥,再进行加压成型,最后进行烧结即可制成软磁性铁氧体。

制备工艺:与软磁性铁氧体类似,硬磁性铁氧体的原材料按配方比例混合后,在高温

下进行热处理,使其结晶成为单一晶相,增加磁能积和矫顽力,最终得到硬磁性铁氧体。

3.纳米结构铁氧体

纳米结构铁氧体是一种由Fe3O4、Fe2O3等物质组成上千倍于自然铁磁性体积的纳米铁磁性体。

它具有优异的磁性能、热稳定性和生物相容性等特点,可用于制造高密度存储器、磁控制医疗器械和生物医学成像等。

制备工艺:常见的纳米结构铁氧体制备方法有化学共沉淀法、水热法、溶胶凝胶法、

高温共振磁散射法等。

其中,化学共沉淀法是最为常见的一种方法,一般是将Fe2+和Fe3+水溶液与碱性溶液混合,形成氢氧化物沉淀后煅烧即可得到铁氧体粉末。

软磁铁氧体生产工艺与控制技术软磁铁氧体是一种用于电磁元件的重要材料,具有低磁导率、高磁饱和感应强度、低磁损耗等优点。

在软磁铁氧体生产过程中,需要掌握一定的工艺和控制技术,以保证产品的质量和性能。

软磁铁氧体的生产工艺主要包括原料准备、配料、烧结、碾碎、磁化等环节。

首先是原料准备,要选择高纯度的金属氧化物和其他添加剂作为原料,经过混合、研磨等处理,使其达到一定的颗粒度和均匀度。

然后进行配料,按照一定的配比将各种原料混合均匀。

接下来是烧结,将配料后的粉末在高温下进行烧结,使其形成致密的结构和均匀的晶体。

然后将烧结体进行碾碎,得到所需的颗粒度和形状。

最后进行磁化,通过施加磁场使其具有磁性。

在软磁铁氧体的生产过程中,需要进行一系列的控制技术。

首先是温度控制,烧结过程中需要控制炉温和升温速率,以保证烧结体的致密度和结晶度。

其次是气氛控制,烧结过程中需要控制气氛的氧气分压和含碳量,以防止杂质的产生和对颗粒的影响。

然后是压力控制,烧结过程中需控制压力,以保证产品的致密度和形状。

接下来是磁场控制,进行磁化过程中需要控制磁场的强度和方向,以实现所需的磁性。

最后是颗粒度和形态的控制,碾碎过程中需要控制碾碎时间和碾碎机的参数,以得到所需的颗粒度和形态。

软磁铁氧体生产过程的工艺和控制技术对产品的质量和性能有重要影响。

合理选择原料、掌握好各个生产环节的工艺参数,并通过精确的控制技术进行控制,可以获得高品质的软磁铁氧体产品。

同时,对生产过程中的温度、气氛、压力、磁场等因素进行实时监测和控制,可以及时发现和解决问题,提高生产的稳定性和可靠性。

这些工艺和控制技术的应用,不仅可以提高软磁铁氧体产品的性能和可靠性,还可以降低生产成本和提高生产效率。