高耀东编著《ANSYS 18_2有限元分析与应用实例》液压支架四连杆机构尺寸优化液压支架四连杆机构尺寸优化

- 格式:pdf

- 大小:516.13 KB

- 文档页数:6

1 在Ansys中出现“Shape testing revealed that 450 of the 1500 new or modified elements violate shape warning limits.”,是什么原因造成的呢?单元网格质量不够好,尽量用规则化网格,或者再较为细密一点。

2 在Ansys中,用Area Fillet对两空间曲面进行倒角时出现以下错误:Area 6 offset could not fully converge to offset distance 10. Maximum error between the two surfaces is 1% of offset distance.请问这是什么错误?怎么解决?其中一个是圆柱接管表面,一个是碟形封头表面。

ansys的布尔操作能力比较弱。

如果一定要在ansys里面做的话,那么你试试看先对线进行倒角,然后由倒角后的线形成倒角的面。

建议最好用UG、PRO/E这类软件生成实体模型然后导入到ansys。

3 在Ansys中,出现错误“There are 21 small equation solver pivot terms。

”,是否是在建立接触contact时出现的错误?不是建立接触对的错误,一般是单元形状质量太差(例如有接近零度的锐角或者接近180度的钝角)造成small equation solver pivot terms4 在Ansys中,出现警告“SOLID45 wedges are recommended only in regions of relatively low stress gradients.”,是什么意思?"这只是一个警告,它告诉你:推荐SOLID45单元只用在应力梯度较低的区域。

它只是告诉你注意这个问题,如果应力梯度较高,则可能计算结果不可信。

"5 ansys向adams导的过程中,出现如下问题“There is not enough memory for the Sparse Matrix Solver to proceed.Please shut down other applications that may be running or increase the virtual memory on your system and return ANSYS.Memory currently allocated for the Sparse Matrix Solver=50MB.Memory currently required for the Sparse Matrix Solver to continue=25MB”,是什么原因造成的?不清楚你ansys导入adams过程中怎么还需要使用Sparse Matrix Solver(稀疏矩阵求解器)。

Xxx煤矿机械集团股份有限公司(以下简称“郑煤机集团”)始建于1958年,是国家“一五”重点建设项目,承担国家“七五”至“十一五”时期的多个科技攻关项目,是中国第一台液压支架的诞生地。

企业占地47万平方米,总资产38亿元,拥有在岗员工4400余人,其中技术研发人员400余人,6人享受政府特殊津贴。

是目前中国最大的集煤炭综采设备(液压支架、刮板输送机等)研发、制造、销售、服务于一体的装备制造企业,拥有国内液压支架企业唯一的国家级企业技术中心、国家级博士后科研工作站,具备年产15000台(架)综采设备的生产能力,已累计生产液压支架、刮板输送机10万余架次,产品遍布全国26个产煤省的各大煤业集团,享有“中国煤机行业第一品牌”的美誉。

近年来,郑煤机集团通过坚持科技先行,推行品牌战略,营造品质差异化优势等举措,自主创新研发成功的高端产品全面打破了欧美煤机巨头对国内综采支护设备市场的垄断,并以纵深的模式向海外发展,跻身煤炭综采装备国际舞台,产品远销至俄罗斯、印度、土耳其、美国等国家。

2009年郑煤机集团实现工业总产值60.39亿元,连续第9年保持强劲增长,综合实力稳居中国煤炭机械工业50强之首,入选中国煤炭工业100强、全国机械工业企业500强。

郑煤机集团先后荣获“中国煤炭工业优秀企业”、“中国煤炭机械工业优秀企业”、“煤炭工业科技创新优秀企业”、“全国煤炭工业企业信息化管理示范企业”、“创新型试点企业”等荣誉称号,并连续两年被评为“全国煤炭工业十佳科技进步企业”。

郑煤机集团的发展得到了党和国家领导人的亲切关怀和大力支持。

2007年5月1日,中共中央总书记、国家主席、中国军委主席胡锦涛视察郑煤机集团,对企业的发展成果给予了充分肯定,并情深意切的寄以“一流的产品,一流的效益,而且还要创出世界名牌,关键是提高国际竞争力”的殷切希望,为郑煤机集团的发展增添了无穷动力。

2009年2月26日,中央政治局委员、国务院副总理、国务院安全生产委员会主任张德江冒雪视察郑煤机集团,欣慰地说;“看到你们的产品,我对煤矿安全心里就有底了”。

液压支架设计工作手册使用说明1.本手册是根据几年来标准化、通用化工作效果编制的,仅包括本厂自定部分,作为设计指导性资料,推荐给设计人员使用。

2.凡本厂设计人员在设计过程中,应首先执行本手册之内容,在本手册为规定的,涉及全局性和有关性内容问题,应广泛协商,以便逐步完善补充本手册。

3.本手册可随时地活定期地补充,各使用单位应自行对本手册的管理,及时将新增内容插入并填好目录。

设计工作手册目录第一章一般资料第二章液压件结构要素第三章立柱、千斤顶有关计算第四章液压件用自制通用零件第五章管路及附件第六章液压件外购零件第七章架型设计一般资料第八章液压支架参数及结构件结构第九章液压支架通用部件的选用第十章液压支架结构件通用零件液压支架专用结构件隶属图号编定方法2.整个工作面图样隶属编号方法(示例)注 1.隶属标号每层两位,位长无限制。

2.端夹支架看成整个工作总图的部件。

液压支架通用结构件图号编定方法1.液压支架通用结构件图号根据Q/BM 495-89的规定按下列方法编定:T通用代号 10 20 50 第一阶分部分通用件品种代号 1X 2X 3X 二顺序号(科分段表示不同形式) 60 70 80 90 三6X 7X 8X 9X 四示例1 TX 13 40- 01通用销轴顺序号第13型直径示例2 TQ 01 12---00 第01型通用前梁第1号一阶分部分第2号二阶分部分示例3 TQ 01 63---02 第01型通用前梁第1号三阶分部分第3号四阶分部分第2号零件注:通用零件均为八位;结构件部件可到四层分部件。

2 通用件代号及品种如下:液压支架型号、制造号编制方法液压支架型号编制按部标MT154-87由标准化编制,并办理登记,备案手续。

型号的组成和排列方法如下 Z液压支架 修改序号(A 、B ) 第一特征代号(见表1) 补充特征代号第二特征代号(见表1) 参数代号(立柱工作阻力总和)表1 特征代号示例1:ZZ5600/17/35-5600可能7-3.5m 支撑掩护式液压支架 2;ZY3200/14/32-3200KM1.4-3.2m 护式液压支架3:ZF4000/16/28C-插板式4000KN1.6-2.8m 放顶煤液压支架 2. 制造号:位本厂制造的液压支架图号字头与顺序号之总和编号。

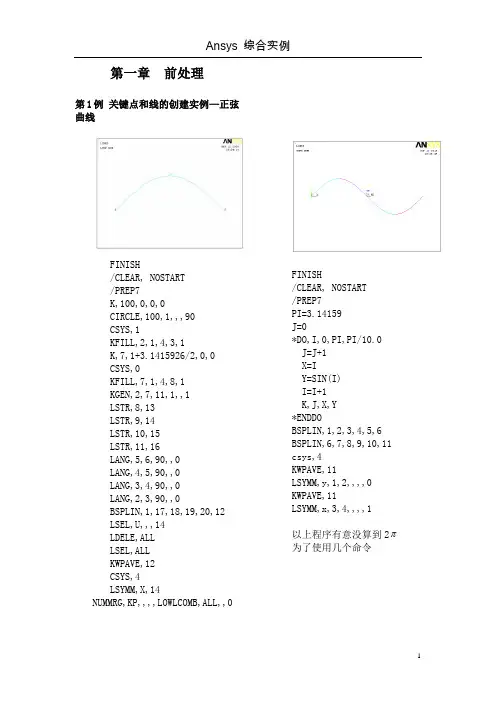

第一章前处理第1例 关键点和线的创建实例—正弦曲线FINISH/CLEAR, NOSTART /PREP7K,100,0,0,0CIRCLE,100,1,,,90 CSYS,1KFILL,2,1,4,3,1K,7,1+3.1415926/2,0,0 CSYS,0KFILL,7,1,4,8,1 KGEN,2,7,11,1,,1 LSTR,8,13 LSTR,9,14 LSTR,10,15 LSTR,11,16 LANG,5,6,90,,0 LANG,4,5,90,,0 LANG,3,4,90,,0 LANG,2,3,90,,0BSPLIN,1,17,18,19,20,12 LSEL,U,,,14LDELE,ALL LSEL,ALL KWPAVE,12 CSYS,4LSYMM,X,14NUMMRG,KP,,,,LOWLCOMB,ALL,,0FINISH/CLEAR, NOSTART /PREP7 PI=3.14159 J=0*DO,I,0,PI,PI/10.0 J=J+1 X=IY=SIN(I) I=I+1 K,J,X,Y *ENDDOBSPLIN,1,2,3,4,5,6 BSPLIN,6,7,8,9,10,11 csys,4 KWPAVE,11LSYMM,y,1,2,,,,0 KWPAVE,11LSYMM,x,3,4,,,,1以上程序有意没算到2 为了使用几个命令第2例工作平面的应用实例—相交圆柱体[本例提示]通过相交圆柱体的创建,本例主要介绍了工作平面的使用方法。

通过本例,读者可以了解并掌握工作平面与所创建体的位置、方向的关系,学习工作平面的设置、偏移、旋转和激活为当前坐标系的方法。

FINISH/CLEAR,NOSTART/PREP7CYLIND,0.015,0,0,0.08,0,360CYLIND,0.03,0,0,0.08,0,360/VIEW,1,1,1,1/PNUM,VOLU,1WPOFF,0,0.05,0.03WPROT,0,60CYLIND,0.012,0,0,0.055,0,360CYLIND,0.006,0,0,0.055,0,360VSEL,S,,,2,3,1CM,VV1,VOLUVSEL,INVECM,VV2,VOLUVSEL,ALLVSBV,VV1,VV2BLOCK,-0.002,0.002,-0.013,-0.009,0,0.008WPSTYLE,,,,,,1CSYS,4VGEN,3,1,,,,120VSBV,5,1VSBV,4,2VSBV,1,3WPROT,0,0,90VSBW,ALLVDELE,1,4,3VADD,ALLVPLOT/REPLOT第3例复杂形状实体的创建实例—螺栓[本例提示]在使用ANSYS软件进行结构分析时,建立实体模型是最复杂最难以掌握的一个过程。

18203工作面液压支架类型和主要参数确定

马延明

【期刊名称】《河北化工》

【年(卷),期】2017(040)005

【摘要】18203工作面面临着支架选型的问题,针对18203工作面的地质特性,为其确定合理的支护参数.采用FLAC3D数值模拟方法,研究支护强度与矿压显现的关系,并通过经验公式计算的方法计算出不同开采方法时的液压支架的结构高度.最后确定,综放开采过程中选型四柱式液压支架,支护强度1.5 MPa,工作阻力14 355 kn,支护高度2.9~ 4.2 m,支架的中心距为1.75 m,顶梁选择整体顶梁,互帮选择二级互帮等级.综合机械化采煤时应选型两柱式掩护液压支架,液压支架的支护强度选择

1.6 MPa,工作面阻力选择16 257 kN,支护高度选型3.2-6.0 m,支架的中心距为

2.05 n,立柱的个数选型2个,顶梁仍然选择整体顶梁,互帮等级可以选择三级.

【总页数】4页(P99-102)

【作者】马延明

【作者单位】山西西山煤电西曲矿机电科,山西古交030200

【正文语种】中文

【中图分类】TD355

【相关文献】

1.大采高综放工作面顶板破断特征及液压支架阻力确定 [J], 甄智鑫;邱昆鹏;张敏;董大坤

2.美国长壁工作面开采体系及其主要参数的确定 [J], 翟德元

3.经坊煤业3-803工作面支架类型和主要参数确定 [J], 刘兴滨

4.采煤工作面生产能力的确定与采煤工艺的主要参数 [J], 郑远新

5.诺模图在长壁工作面主要参数确定中的应用 [J], 翟德元

因版权原因,仅展示原文概要,查看原文内容请购买。

第1期2021年1月机械设计与制造Machinery Design&Manufacture167基于RecurDyn和ANSYS的液压挖掘机动臂结构优化设计管琪明,解思状,贺福强,曹刚(贵州大学机械工程学院,贵州贵阳550025)摘要:液压挖掘机动臂存在设计冗余的问题,为了对动臂的截面参数进行优化,首先对动臂的餃点受力进行了分析,建立了多体动力学模型,通过刚柔耦合动力学仿真,确定了动臂的各个较点在坐标轴方向上的最大受力。

通过单因素静力学仿真试验,建立了臂截面参数与最大等效应力之间的单因素数值拟合模型,通过多因素正交仿真试验,建立了多因素复合数值拟合模型,并将试验值与数值模型计算值进行比较,验证了模型的准确性。

最后,以最大等效应力的最小值和抗弯截面系数的最小值为优化目标,利用遗传算法进行参数优化,获取最优设计变量。

优化结果表明,优化后的截面参数较常规设计更能综合发挥材料的能力,优化方法为减少冗余设计提供了参考o关键词:结构优化;仿真分析;单因素数值拟合;多因素数值拟合;遗传算法中图分类号:TH16;TH122文献标识码:A文章编号:1001-3997(2021)01-0167-04The Structural Optimization Design of Hydraulic ExcavatorBoom Based on Recurdyn and ANSYSGUAN Qi-ming,XIE Si-zhuang,HE Fu-qiang,CAO Gang(School of Mechanical Engineering,Guizhou University,Guizhou Guiyang550025,China)Abstract:Tn order to optimize the cross section parameters of the excavator boom which has design redundancy matter,the force of the hinge point of the boom is analyzed at first.Then a multi-body dynamic model is established,throu^i the rigid—flexible coupling dynamics simulation analysis,the maximum force of each hinge point in the coordinate axis direction is determined.Based on the static simulation analysis,a stride factor numeric a l f itting model between the arm,section parameters and the maximum equivalent stress is established.According to the multi-factor orthogonal test,a multi-factor composite numerical fitting model is established,and the experimental values are compared with the calculated values of the numerical model to verify the accuracy of the numerical modeLLast,taking the minimum of the maximum equivalent stress and the minimum of the bending section coefficient as the optimization objectives,the genetic algorithm,is used to optimize the parameters and obtain the optimal design variables.The optimization results show that the optimized section parameters have lower maximum equivalent stress value than the conventional design,which is helpful to reduce the failure probability of the boom.lt can provide reference for related design.Key Words:Structural Optimization;Simulation Analysis;Single Factor Test;Orthogonal Test;Genetic Algorithm1引言液压挖掘机动臂结构的设计冗余影响着工作装置的可靠性和作业能力,需要对其结构参数进行优化设计。

2023年第47卷第6期Journal of Mechanical Transmission基于Ansys Workbench的研磨仪连杆优化设计况驰1,2李晶2胡俊峰1李卉2(1 江西理工大学机电工程学院,江西赣州341000)(2 广东顺德创新设计研究院,广东佛山528311)摘要为解决现有研磨仪连杆在设计使用年限内出现断裂失效的问题,对连杆进行了结构优化设计。

首先,对连杆所属曲柄滑块机构进行动态静力分析,求解出连杆在1个运动周期内受到的外力,以此作为后续连杆强度分析的理论依据;其次,使用Ansys Workbench完成连杆的静力学强度分析和疲劳强度分析,确定连杆失效是由于疲劳强度不足造成的;最后,以连杆质量最轻为优化目标,以满足疲劳强度要求为约束条件,使用响应面法对连杆进行优化设计。

优化设计确定了合适的过渡圆角半径、薄端圆环厚度和杆身宽度。

仿真结果表明,优化后连杆受到的极限拉伸等效应力最大值降低了58.7%,疲劳寿命增加了1.4倍,能够满足使用要求。

关键词连杆曲柄滑块机构动态静力分析有限元分析响应面优化设计Optimal Design of the Connecting Rod of Vibration Grinding Mills Based onAnsys WorkbenchKuang Chi1,2Li Jing2Hu Junfeng1Li Hui2(1 School of Mechanical and Electrical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China)(2 Guangdong Shunde Innovative Design Institute, Foshan 528311, China)Abstract In order to solve the problem of fracture failure of the existing vibration grinding mill connecting rod within the design service life, the structural optimization design of the connecting rod is proposed. Firstly, the kineto-static analysis is used to solve the external force applied to the crank-slider mechanism in one motion cycle, which is used as the theoretical basis for the subsequent strength analysis. Secondly, Ansys Workbench is used to complete the static strength analysis and fatigue strength analysis of the connecting rod. It is determined that the failure of the connecting rod is caused by insufficient fatigue strength. Finally, the response surface methodology is used to optimize the design of the connecting rod. The objective of the optimization is to minimize the mass of the connecting rod, and the optimized constraint is that the fatigue strength of the connecting rod meets the standard. This optimization design determines the appropriate transition fillet radius, thin end ring thickness and shaft width. The maximum tensile load equivalent stress of the optimized connecting rod is reduced by 58.7%, and the fatigue life is increased by 1.4 times. The optimized connecting rod meets the operation requirements.Key words Connecting rod Crank-slider mechanism Kineto-static analysis Finite element analy⁃sis Response surface optimization design0 引言广东顺德创新设计研究院为某公司研制了一款高通量研磨仪用于毛发研磨[1]。

《有限元教程》20例ANSYS经典实例有限元方法在工程领域中有着广泛的应用,能够对各种结构进行高效精确的分析和设计。

其中,ANSYS作为一种强大的有限元分析软件,被广泛应用于各个工程领域。

下面将介绍《有限元教程》中的20个ANSYS经典实例。

1.悬臂梁的静力分析:通过加载和边界条件,研究悬臂梁的变形和应力分布。

2.弯曲梁的非线性分析:通过加载和边界条件,研究受弯曲梁的非线性变形和破坏。

3.柱体的压缩分析:研究柱体在压缩载荷作用下的变形和应力分布。

4.钢筋混凝土梁的受弯分析:通过添加混凝土和钢筋材料属性,研究梁的受弯变形和应力分布。

5.圆盘的热传导分析:根据热传导方程,研究圆盘内部的温度分布。

6.输电线杆的静力分析:研究输电线杆在风载荷和重力作用下的变形和应力分布。

7.轮胎的动力学分析:通过加载和边界条件,研究轮胎在不同路面条件下的变形和应力分布。

8.支架的模态分析:通过模态分析,研究支架的固有频率和振型。

9.汽车车身的碰撞分析:通过加载和边界条件,研究汽车车身在碰撞中的变形和应力分布。

10.飞机翼的气动分析:根据飞机翼的气动特性,研究翼面上的气压分布和升力。

11.汽车车身的优化设计:通过参数化建模和优化算法,寻找最佳的车身结构设计。

12.轮毂的疲劳分析:根据材料疲劳寿命曲线,研究轮毂在不同载荷下的寿命。

13.薄膜材料的热应力分析:根据热应力理论,研究薄膜材料在不同温度下的应变和应力。

14.壳体结构的模态分析:通过模态分析,研究壳体结构的固有频率和振型。

15.地基基础的承载力分析:通过加载和边界条件,研究地基基础的变形和应力分布。

16.水坝的稳定性分析:根据水力和结构力学,研究水坝的稳定性和安全性。

17.风机叶片的动态分析:通过加载和边界条件,研究风机叶片在不同风速下的变形和应力分布。

18.圆筒容器的蠕变分析:根据蠕变理论,研究圆筒容器在持续加载下的变形和应力。

19.桥梁结构的振动分析:通过模态分析,研究桥梁结构的固有频率和振型。

第 54 卷第 7 期2023 年 7 月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.54 No.7Jul. 2023基于UPS-RPU-PU 并联机构的液压支架试验台多目标优化彭斯洋1,程志红1,车林仙2, 3,黄鑫3,崔松1(1. 中国矿业大学 机电工程学院,江苏 徐州,221116;2. 重庆工程职业技术学院 智能制造学院,重庆,402260;3. 重庆工商大学 制造装备机构设计与控制重庆市重点实验室,重庆,400067)摘要:提出一种非对称1T2R 型UPS-RPU-PU 并联机构,并基于该机构设计一种新型液压支架试验台,以期为解决现有试验台面临的技术难题提供新思路。

应用矢量方程法推导出并联机构位置逆解方程;采用方位角和倾摆角描述机构偏置式动平台输出轴的姿态。

以螺旋理论为数学工具,建立机构运动/力传递性能指标的解析数学模型。

在此基础上,给出优质传递姿态工作空间(GTOW)、全域传递性能指标(GTI)及其波动性能指标的定义和计算方法。

依据液压支架加载试验实际需求,建立并联加载装置尺度参数昂贵约束多目标优化模型。

采用第2代非支配排序遗传算法(NSGA-II)求得多组Pareto 最优解,以供工程设计备选。

选择综合性能较优的一组折中解,设计新型液压支架试验台虚拟样机,并利用ANSYS 进行3种典型工况下的仿真试验。

研究结果表明:基于并联机构的新型试验台具有良好的运动性能和静态特性,可为进一步开展模型样机研制和试验提供理论指导。

关键词:液压支架试验台;并联机构;运动/力传递性能;优质传递姿态工作空间;多目标优化中图分类号:TH112 文献标志码:A 文章编号:1672-7207(2023)07-2683-12Multi-objective optimization of hydraulic support test-bed basedon UPS-RPU-PU parallel mechanismPENG Siyang 1, CHENG Zhihong 1, CHE Linxian 2, 3, HUANG Xin 3, CUI Song 1(1. School of Mechatronic Engineering, China University of Mining and Technology, Xuzhou 221116, China;2. School of Intelligence Manufacturing and Traffic, Chongqing V ocational Institute of Engineering,Chongqing 402260, China;3. Chongqing Municipal Key Laboratory of Mechanism Design and Control for Manufacturing Equipment,Chongqing Technology and Business University, Chongqing 400067, China)收稿日期: 2022 −07 −23; 修回日期: 2022−09 −14基金项目(Foundation item):国家重点研发计划项目(2018YFB1308303);重庆市自然科学基金资助项目(cstc2020jcyj-msxmX0074);江苏省研究生科研创新计划项目(KYCX21_2187) (Project(2018YFB1308303) supported by the National Key R&D Program of China; Project(cstc2020jcyj-msxmX0074) supported by the Natural Science Foundation of Chongqing; Project(KYCX21_2187) supported by the Postgraduate Research & Practice Innovation Program of Jiangsu Province)通信作者:程志红,教授,博士,从事机构分析与综合研究;E-mail :***************DOI: 10.11817/j.issn.1672-7207.2023.07.015引用格式: 彭斯洋, 程志红, 车林仙, 等. 基于UPS-RPU-PU 并联机构的液压支架试验台多目标优化[J]. 中南大学学报(自然科学版), 2023, 54(7): 2683−2694.Citation: PENG Siyang, CHENG Zhihong, CHE Linxian, et al. Multi-objective optimization of hydraulic support test-bed based on UPS-RPU-PU parallel mechanism[J]. Journal of Central South University(Science and Technology), 2023, 54(7): 2683−2694.第 54 卷中南大学学报(自然科学版)Abstract:An asymmetric 2R1T parallel mechanism(PM), named as UPS-RPU-PU PM, was proposed, and then a novel hydraulic support test-bed was designed based on this mechanism to provide a new idea for solving the technical problems faced by existing test-bed. The equation of inverse displacement was deduced by means of vector method. The azimuth and tilt angles were used to depict the orientation of deviating output axis on the moving platform. With the screw theory as mathematical tool, the analytical mathematical modes of motion/force transmissibility indices for mechanism were established. On this basis, the definitions and calculation methods of good transmission orientation capability(GTOW), global transmission index(GTI) and its fluctuation indices were presented. According to actual requirements of loading test for tested supports, the expensive constrained multi-objective optimization model was constructed to formulate the design problem of dimensional parameters of parallel loading device. The NSGA-II was employed to obtain multi Pareto optimal solutions for engineering alternatives, and a set of compromise solution with better comprehensive performance was selected to design the virtual prototype of novel hydraulic support test-bed, and the simulation tests under three typical working conditions were carried out by using ANSYS. The results show that the novel test-bed based on parallel mechanism has good kinematic performance and static characteristics, which provides theoretical guidance for the further development of model prototype and test.Key words: hydraulic support test-bed; parallel mechanism; motion/force transmission performance; good transmission orientation workspace; multi-objective optimization液压支架试验台是矿用液压支架型式试验和力学特性分析的专用设备,具有内加载和外加载两种型式。

实例E20-5 优化设计实例——液压支架四连杆机构尺寸优化一、问题描述合理选择如图20-13所示液压支架四连杆机构尺寸,使掩护梁和顶梁铰点E 处轨迹的水平摆幅最小。

四连杆机构尺寸包括后连杆长度a 、前后连杆上铰点距离b 、前连杆长度c 、前连杆下铰点的高度d 、前后连杆下铰点水平距离e 、掩护梁长度g (图20-13中线段AE 长度)。

二、优化设计数学模型(1)输入参数输入参数即优化设计中的设计参数。

如图20-13所示,取支架在最高位置时后连杆与水平线夹角Q 1、掩护梁与水平线夹角P 1、后连杆长度a 与掩护梁长度g 的比值I 、前后连杆上铰点距离b 与掩护梁长度g 的比值I 1为输入参数。

(2)目标参数目标参数取掩护梁与顶梁铰接点E 的水平摆幅。

优化目标是使目标参数最小。

图20-13 四连杆机构示意图 图20-14 四连杆机构尺寸的确定(3)约束参数前后连杆长度比值c /a 。

前连杆下铰点的高度d 不宜太大,取d ≤H 1/5,H 1为最大计算高度。

最小高度H 2(见图20-14)时掩护梁与水平线夹角P 2不宜太小。

最小高度H 2时后连杆与水平线夹角Q 2不宜太小。

对掩护式支架,瞬心O 1与E 点连线与水平线夹角¸越小越好。

(4)由输入参数计算四连杆机构尺寸优化设计时,需要由输入参数Q 1、P 1、I 、I 1等计算四连杆机构尺寸,以便建立有限元模型进行运动分析。

可由几何关系,得掩护梁长度111sin sin Q I P H g +=(20-4)则后连杆长度为a =Ig (20-5)前后连杆上铰点距离b为b=I1g (20-6)其余尺寸可按以下方法确定:如图20-14所示,由角度P1、Q1以及按式(20-4)、式(20-5)、式(20-6)计算出的尺寸g、a、b,可以确定机构在最大高度时掩护梁和后连杆的位置E1A1O2以及O2点的位置。

然后由尺寸H2、g、a,可以确定机构在最小高度时掩护梁和后连杆的位置E2 A2O2,以及掩护梁与后连杆垂直时位置(假定E3在竖直线上)E3A3O2。

根据掩护梁和后连杆的三个位置以及尺寸b可得前连杆上铰点三个位置B1、B2、B3,过此三点作圆,圆心即为C点。

于是,可以得到前连杆长度c和前连杆下铰点高度d。

三、创建优化设计输入文件优化设计输入文件是一个ANSYS Mechanical APDL命令流文件,其包括一个基于输入参数的完整分析过程,其流程如图20-15所示。

本问题的优化设计输入文件如下,把该文件以YYZJ_opt.inp为文件名保存在工作目录下。

! 优化设计输入文件YYZJ_opt.inpPI=3.1415926 $ ATOR=0.01745H1=3.06 $ H2=1.26 !最大和最小计算高度P1= 0.8727 $ Q1=1.3614 $ I=0.6 $ I1=0.2 !输入参数初始值图20-15 优化设计输入文件流程图20-16 有限元模型G=H1/(SIN(P1)+I*SIN(Q1)) !掩护梁长度A=G*I!后连杆长度B=G*I1 !前、后连杆与掩护梁铰接点距离F=G-B !前连杆与掩护梁铰接点到掩护梁与顶梁铰接点距离E1=G*COS(P1)-A*COS(Q1) !后连杆下铰点到双纽线对称线距离X1=F*COS(P1) $ Y1=H1-F*SIN(P1) !图20-14中B1点坐标O2E2=CXABS(E1,H2) $ E2O2O=ATAN(H2/E1) !角度E2O2O为弧度E2O2A2=ACOS((A*A+O2E2*O2E2-G*G)/2/A/O2E2) !角度E2O2A2为弧度O2E2A2=ACOS((G*G+O2E2*O2E2-A*A)/2/G/O2E2) !角度O2E2A2为弧度P2=(E2O2O-O2E2A2) !最小高度时掩护梁与水平线夹角Q2=(PI-E2O2O-E2O2A2) !最小高度时后连杆与水平线夹角X2=F*COS(P2) $ Y2=H2-F*SIN(P2) ! B2点坐标Q3=ASIN(E1/CXABS(A,G)) +ATAN(A/G) !掩护梁与后连杆垂直时,后连杆与水平线夹角P3=PI/2-Q3 !掩护梁与后连杆垂直时,掩护梁与水平线夹角X3=F*COS(P3) $ Y3=B*SIN(P3)+A*COS(P3) ! B3点坐标!建立有限元模型/PREP7ET,1,MPC184,6,,,1 !销轴单元、绕Z轴旋转ET, 2, BEAM188 !梁单元MP, EX, 1, 2E11 !材料模型,弹性模量MP, PRXY, 1, 0.3 !泊松比MP, DENS, 1, 1E-14 !密度近似为零,忽略质量LOCAL,11,0 !创建并激活局部坐标系SECTYPE,1,JOINT,REVO !销轴截面SECJOIN,,11,11 !指定销轴单元节点局部坐标系SECTYPE,2, BEAM, RECT $ SECOFFSET, CENT $ SECDATA,0.02,0.02 !定义梁截面CSYS,0 !激活全局直角坐标系N, 1, E1 !创建节点NWPA VE, 1 !偏移工作平面原点到节点1 WPSTYLE,,,,,,1 !设置工作平面坐标系为极坐标系CSYS,4 !激活工作平面坐标系N, 2, A,Q1/ATOR $ N, 3, A,Q1/ATOR !创建节点NWPA VE, 2 !偏移工作平面原点到节点2N, 4, B,180-P1/ATOR $ N, 5, B,180-P1/ATOR $ N, 11, G,180-P1/ATOR !创建节点CSYS,0 !激活全局直角坐标系K,1,X1,Y1 $ K,2,X2,Y2 $ K,3,X3,Y3 !创建关键点KCENTER,KP,2,3,1 !在过关键点1、2、3的圆的圆心处创建关键点NKPT,6,4 !在关键点4处(过关键点1、2、3的圆圆心)创建节点TYPE, 1 $ SECN, 1 !铰链单元属性E, 2, 3 !创建A点铰链E, 4, 5 !创建B点铰链TYPE, 2 $ SECN,2 !梁单元属性E, 1, 2 $ E, 3, 4 $ E, 5, 6 $ E, 4, 11 !创建梁单元模拟各杆,有限元模型见图20-16 FINISH !退出前处理器T=1 !参数T/SOLU !进入求解器ANTYPE, TRANS !瞬态分析NLGEOM, ON !打开大变形选项DELTIM, T/50,T/50,T/50 !指定载荷子步长度KBC, 0 !斜坡载荷TIME, T !时间为TOUTRES, BASIC, ALL !输出控制AUTOTS, ON !打开自动步长CNVTOL, F, 1, 0.1 $ CNVTOL, M, 1, 0.1 !收敛控制NSEL,S,,,1,6,5 !选择前、后连杆下铰点处节点D,ALL,UX,,,,,UY,UZ,ROTX,ROTY !在所选择节点上施加约束ALLS !选择一切D, 1, ROTZ, -(Q1-Q2) !节点1绕Z轴转动(Q1-Q2)SOLVE !求解FINISH !退出求解器/POST26 !进入时间历程后处理器NSOL, 2, 11, UX !定义变量2,存储节点11即E点的X方向位移NSOL, 3, 11, UY !定义变量3,存储节点11即E 点的Y 方向位移 XV AR,2 !设定曲线图横轴为变量2,即E 点的X 方向位移 PLV AR,3!绘制曲线图显示变量3,即显示E 点轨迹 *GET,UXMAX_11,V ARI,2,EXTREM,VMAX !将变量2的最大值赋给VMAX *GET,UXMIN_11,V ARI,2,EXTREM,VMIN !将变量2的最小值赋给VMIN SSS=UXMAX_11-UXMIN_11!计算E 点轨迹的水平摆幅 D=KY(4) $ C=DISTND(5,6) $ CA=C/A $ E=NX(1)-NX(6) !计算参数!以下计算图20-14中的¸角AA1=(NY(2)-NY(1))/(NX(2)-NX(1)) $ BB1=-1 $ CC1=AA1*NX(1)-NY(1) AA2=(NY(4)-NY(6))/(NX(4)-NX(6)) $ BB2=-1 $ CC2=AA2*NX(6)-NY(6)XXX=(CC1*BB2-CC2*BB1)/(AA1*BB2-AA2*BB1) $ YYY=(AA1*CC2-AA2*CC1)/(AA1*BB2-AA2*BB1) THETA=ATAN((NY(11)-YYY)/(XXX-NX(11))) THETA=THETA/ ATOR FINI创建好的有限元模型如图20-16所示,其中各杆用BEAM188单元创建,掩护梁与前后连杆连接铰链用MPC184单元创建,共创建4个BEAM188单元和2个MPC184单元。

约束掉前后连杆下铰点处节点上位移自由度UX 、UY 、UZ 、ROTX 、ROTY ;在后连杆下铰点处节点上施加位移载荷ROTZ ,大小等于Q 1-Q 2;前连杆下铰点处节点上自由度ROTZ 自由。

对模型进行结构瞬态动力学分析,然后在后处理器中定义参数以便用于优化设计。

四、在ANSYS Workbench 中优化设计(1)启动Workbench 。

在WINDOWS “开始”菜单执行ANSYS15.0 ’Workbench15.0。

(2)创建项目A ,用于Mechanical APDL 分析。

如图20-17所示。

(3)导入输入文件。

如图20-18所示。

图20-17 创建项目 图20-18 导入输入文件(4)指定输入参数和输出参数。

输入参数可作为优化设计的设计参数;输出参数可作为约束参数和目标参数,也可以作为导出参数使用。

如图20-19所示。

将参数P1、Q1、I 、I1指定为输入参数,将参数G 、A 、B 、P2、Q2、SSS 、D 、C 、CA 、E 、THETA 指定为输出参数。

⑴保存项目,文件名yyzj_opt 。

⑵双击。

创建项目A 。

⑴用右键单击,弹出右键菜单。

⑶在弹出的对话框中选择已保存好的输入文件YYZJ_opt.inp 。

(5)创建项目B,进行直接优化设计。

如图20-20所示。

(6)双击图20-20所示的项目B的B2格Optimization项,启动直接优化设计。

(7)指定输入参数的变化范围。

如图20-21所示。

指定输入参数P1的范围为0.8~1、Q1的范围为1.28~1.57、I的范围为0.5~0.6、I1的范围为0.2~0.25。

⑷退出。

⑴双击。

⑵双击。

⑴双击。

⑶拾取。

图20-19 指定输入参数和输出参数图20-20 创建项目⑴拾取。

⑵输入。