电磁制动器节能控制电路设计

- 格式:pdf

- 大小:297.44 KB

- 文档页数:5

Vol. 44 No. 2Apr. 2021第44卷第2期2021年4月电子器件Chinese Journal of ElccLmn DevicesImplementation of a Driving Circuit for EnergySaving Electromagnetic Valve *CHENG Jing * ^ABDULLA Nurmamat , SU Le(College of Electric Engineering ; Key Laboratory of Education Ministry for Renewable Energy Power Generationand Grid Technology in Xinjiang ,Xinjiang University , Urumqi Xinjiang 830047 , China)Abstract : In recent years , with Lhe rapid development of social economy and Lhe acceleration of energy consumption , "energy conservation and environmental protection"has become the proposition of the times. The state has formulatedmore strict conditions for electrical equipment in terms of energy conservation and environmental protection. Electrical equipment is facing great opportunities and challenges. LM317—adjustable three terminal voltage regulator is taken as the core component , an energy-saving driving circuit is designed for electromagnetic valves , the composition and prin ciple are described , the circuit model in Multisim software platform is built , and carries out simulation analysis , thenexperimental verification is carried out on the hardware circuit. The results show that the drive circuit can ensure the normal start-up and safe operation of the solenoid valve , and greatly reduce the power consumption , extend its service life,and improve its working safety and stability.Key words : electromagnetic valve ; driving circuit ; energy saving ; safety and stabilityEEACC :5180 doi :l 0・3969/j ・issn .1005-9490・2021・02・ 018—种节能电磁阀驱动电路的设计与实现*程静*,努尔买买提•阿布都拉,苏乐(新疆大学电气工程学院,新疆可再生能源发电与并网技术实验室,新疆乌鲁木齐,830047)摘要:近年来,随着社会经济的快速发展,能源的加速消耗,“节能环保”成为时代命题,国家在节能环保方面针对电气设备制定了更加严格的条件,电气设备在节能降耗方面面临着巨大机遇和挑战。

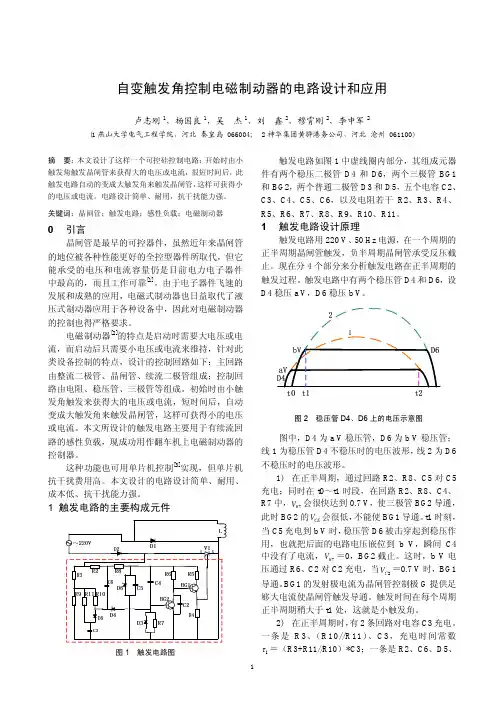

第二章电磁阀及驱动2.1电磁阀的结构与工作原理电磁阀由电磁部分(线圈、动铁心、不动铁心)、阀体(阀芯、阀套、弹簧基座)基本组成。

线圈通电产生电磁力带动阀体运动堵住或放开通孔,实现对介质的控制。

如图2.1图2.1电磁阀结构及动作图电磁阀是利用电磁力控制流体的传动元器件,在工业控制系统使用广泛。

他可以控制介质得流向、传输的速度、传送量的大小等因素。

电磁阀性价比非常的高,并且组成的控制系统简单易操作。

电磁阀对介质实现通断,只需两个控制信号(开、管)即可,所以与微控制器衔接的简单容易实现。

微控制器的发展也非常快,小巧便捷使用,价格优惠,配合电磁阀非常的具有优势:1、泄露对工业控制是非常危险的。

电磁阀的一大优点就是外漏堵绝,内漏易控。

电磁阀的动作过程是在其内部运行的,无需运动过程中的封闭,所以很难形成外漏。

电磁阀的结构特殊,对内漏的控制非常容易,甚至可以杜绝内漏。

所以使用电磁阀控制有危险的介质(如有毒,腐蚀强、有污染)是非常安全可靠地。

2、电磁阀能够组合不同的电路组合完成要求目的,电磁阀实现开通、关闭,是开关信号,这样就便于有微型控制器连接,对介质的控制实现自动化、智能化,而且微机控制更为准确。

自动化真正意义上的解放了人类手动操作,减少因人疲劳带来的操作失误。

3、对信号反映迅速,消耗功率微小,体积小巧。

电磁阀系统独立,受外界干扰小,所以控制信号反应速度快,一般都在3mm左右。

如果电磁阀设计完美可以只要触发动作自动保持,节省电能。

电磁阀体积小巧,美观同时还节省空间。

表2.1 电磁阀的分类及其动作原理力,压力减小主阀体上移至打开最大。

完成流体的移动;断电后,电磁力消失,动铁心在弹力势能与自身重力势能作用下自动复位,同时因为流体的压力差作用,主活塞关闭更加的紧密。

图2.2直动式电磁阀图2.3先导式电磁阀图2.4分布直动式电磁阀2.2电磁阀的驱动技术电磁阀因为其各种优点,在工业控制领域有着广泛的应用,因此电磁阀的需求量是非常大的,其能耗也就随之增大。

![毕业设计(论文)-汽车电磁制动器优化设计[管理资料]](https://uimg.taocdn.com/1d8a6cbde518964bce847c5d.webp)

汽车电磁制动器优化设计序言随着社会生产力水平的提高,科学技术的不断发展,汽车的制造工艺也在不断的提升。

人们在满足了日常出行便利的情况下,对汽车的安全性能越来越注重。

能源危机作为当前社会的主要矛盾之一却不能阻止人们对速度的追求,因此车辆制动系统性能的好坏直接关系到人们的生命安全和财产安全。

一直以来国内外汽车生产企业和科研部门都非常重视汽车新型制动系统的研发。

伴随着第一辆汽车的诞生,汽车制动器的研究就已经开始,从一开始的简单的机械装置制动到气压制动、液压助力制动和如今的电子控制液压制动器先后出现在汽车上面。

电磁制动器是一种新型制动器,国外己用到拖车尤其是房车的制动上,而国内在这方面的研究还处于起步阶段。

和传统的气压式、液压式制动器相比,电磁制动器有其突出的优点,正受到越来越多的重视。

首先用电缆代替管路,提高了制动器的灵敏度,冗余电路的加入也很方便,可靠性高,安装方便,尤其是主、挂车的制动系统连接更简单可靠,并永远避免了泄漏和气阻现象;其次,控制器设计方便,易于实现ABS,因此代表了制动器的发展趋势,为汽车线控操纵实现车辆自动化、智能化提供了必备部件。

本说明书共分为4章,第一章课题分析与方案论证;第二章对制动系统进行历史的回顾和未来的展望;第三章对制动器的增力机构进行分析和设计;第四章对制动器的核心部件电磁铁进行分析设计。

其中重点是机械增力机构和电磁铁的设计。

设计的最终成果是能满足轿车常规制动的性能要求。

第1章课题分析与方案论证课题任务分析本课题的主要任务是对汽车电磁制动器进行优化设计,完成电磁制动器的书面设计使之能满足轿车常规制动的性能要求。

首先需要了解的是汽车电磁制动器的使用性能和设计要求。

如今马路上的汽车越来越多,速度也越来越快,如何能在各种突发情况下对汽车进行有效的制动一直是人们关注的话题,因此本次设计的电磁制动器必须满足这一基本要求,只有立足在这一点上才能有目的地去完成这个课题。

在明确了课题的目标之后,就需要熟悉汽车电磁制动器的设计方法和流程。