铝合金变质剂的变质效果

- 格式:doc

- 大小:18.00 KB

- 文档页数:2

1.实验目的1)熟悉铸造铝硅合金的熔炼、精炼、细化和变质处理的过程;2)掌握铸造铝硅合金精炼、细化和编制处理的基本原理及方法;3)掌握细化剂和变质剂对铸造铝硅合金的影响。

2.实验内容1)对熔融的Al-7Si合金进行细化处理;2)对熔融的Al-7Si合金进行变质处理;3)在光学显微镜下观察,评价合金的细化和变质处理效果。

3.实验原理3.1 铝硅合金晶粒细化技术及其机理铸造铝合金铸态时通常呈现三种不同的晶粒状态:等轴晶、柱状晶和枝状晶。

有目的地一直柱状晶和枝状晶生长,促进细小等轴晶形成,这种工艺过程就叫做晶粒细化处理。

晶粒细化是通过控制晶体的形核和长大来实现的。

细化处理的最基本原理是促进形核,抑制长大。

而形核质点主要有两种来源:一是包括快速凝固法、动力学方法和成分过冷法等的内生形核质点,二是向熔体中添加晶粒细化剂的外来形核质点。

目前,添加细化剂成为生产过程中最有效、最实用的方法。

对于铝硅合金,通常将细化元素Ti、B以中间合金的形式加入熔体来实现晶粒的细化。

3.2 铝硅合金变质处理技术及其机理铝硅合金中,由于Si相在自然生长条件下会长成块状或片状的脆性相,严重的割裂基体,降低合金的强度和塑性,因而必须采用变质处理工艺,使共晶硅形貌发生变化,提高合金性能。

4.实验步骤1)在两个Al2O3坩埚中分别加入1000g的铝硅合金原料,在电阻炉中升温至720℃,溶化后保温1小时以促进成分的均匀化;2)对精炼处理后的Al-7Si合金教主一组试样;3)向一个坩埚中加入0.03%的B进行晶粒细化处理;4)向另一个坩埚中加入0.03%的Sr进行变质处理;5)1-2人为一组,每个20-30分钟以组为单位浇注试样,为充分观察细化和变质处理的孕育期和衰退期,应至少浇注4组试样;6)对各组试样进行处理,在光学显微镜下观察,评价合金的变质效果,观察晶粒尺寸。

5.实验结果分析5.1 晶粒细化效果分析将实验分成三个实验组,第1组为未加细化剂处理的原料铸型,第2组为加入细化剂处理20min后的原料铸型,第3组为加入细化剂处理40min后的原料铸型。

镧、钕、铈对4004铝合金变质效果研究的开题报告

一、选题背景

随着工业化的发展和科技的进步, 铝合金得到了广泛的应用。

4004

铝合金是一种强化型铝合金,具有优良的机械性能和耐腐蚀性能。

但是

在高温、高压环境下,4004铝合金会发生晶粒长大和析出物变质等现象,降低了其力学性能和使用寿命。

因此,如何有效地改善4004铝合金的耐热性能,是当前研究的热点问题。

本研究选取了镧、钕、铈三种元素,探究其对4004铝合金变质效果的影响,旨在为改善4004铝合金的耐热性能提供理论依据。

二、研究内容

本研究将采用以下方法:

1. 实验方案设计:选取适当的镧、钕、铈元素掺杂比例和工艺条件,设计合适的实验方案。

2. 实验制样:按照实验方案制备含有不同元素掺杂的4004铝合金

试样。

3. 实验测试:对制备的试样进行热处理,然后进行显微结构观察、

力学性能测试、电子探针分析等实验室测试,探究不同元素的掺杂对4004铝合金晶粒长大和析出物变质的影响。

4. 数据分析:通过对实验所得数据的统计和分析,总结铝合金中不

同元素掺杂对其变质效果的影响。

三、研究意义

本研究将为改进4004铝合金的耐热性能提供一定的理论支持,为制造更耐高温、高压环境下使用的铝合金提供新思路和新方法。

此外,通

过铝合金的研究,还可以为其他材料的研究提供一定的参考和借鉴作用。

四、研究进度

目前,研究工作正在进行中。

实验方案设计已基本完成,即将进入试样制备和实验测试阶段。

预计研究完成时间为半年至一年。

铝合金变质处理的现状和发展趋势铝合金变质处理的现状和发展趋势近年来,随着科技的不断进步和工业的飞速发展,铝合金作为一种轻质、高强度和耐腐蚀的金属材料,被广泛应用于航空航天、汽车制造、建筑工程等领域。

而铝合金的性能优化和改善往往需要通过变质处理来实现。

本文将对铝合金变质处理的现状和发展趋势进行全面评估,并对其进行深度和广度兼具的探讨。

一、铝合金变质处理的现状1. 变质处理的定义和意义变质处理是指将铝合金加热至一定温度,然后经过一定时间的保温,最后迅速冷却,以改善铝合金的力学性能和耐热性能的工艺过程。

这一过程在铝合金的加工和制造过程中起着至关重要的作用,可以显著提高铝合金的硬度、强度、耐腐蚀性和耐热性,从而扩大了铝合金的应用范围。

2. 变质处理的方法和技术目前,常见的铝合金变质处理方法包括固溶处理、时效处理和固溶时效处理。

固溶处理是指将铝合金加热至固溶温度,使合金元素溶解在铝基固溶体中,然后通过快速冷却来固定固溶体的组织。

时效处理是在固溶处理的基础上,通过加热和保温的方式使固溶体中形成沉淀相,从而提高合金的硬度和强度。

固溶时效处理则是将固溶处理和时效处理结合起来,以获得最佳的性能。

3. 变质处理的应用领域与发展趋势铝合金的变质处理在航空航天、汽车制造、建筑工程等领域有着广泛的应用。

随着各行业对材料性能要求的不断提高,对铝合金变质处理工艺的需求也日益增加。

未来,铝合金变质处理将更加注重工艺的精密化、一体化和智能化,以满足不同行业对材料性能的多样化需求。

二、铝合金变质处理的发展趋势1. 技术与设备的改进随着科技的进步,铝合金变质处理技术日益成熟,新型的变质处理设备也不断涌现。

高温固溶设备、快速冷却设备、智能化控制系统等先进设备的应用,使得变质处理工艺更加精准、高效和可控。

2. 环保与节能在当前环保和节能的大背景下,铝合金变质处理工艺也向着环保、节能的方向不断发展。

新型的变质处理工艺应当注重能源的利用效率、废气的处理和材料的循环利用,以降低对环境的影响。

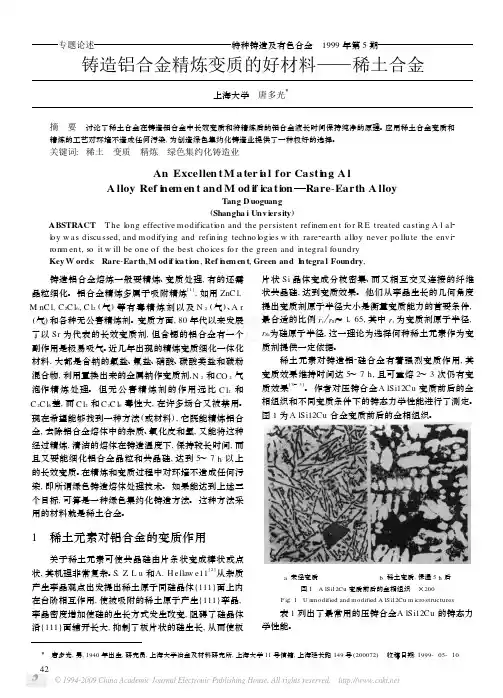

专题论述特种铸造及有色合金 1999年第5期铸造铝合金精炼变质的好材料——稀土合金上海大学 唐多光Ξ摘 要 讨论了稀土合金在铸造铝合金中长效变质和将精炼后的铝合金液长时间保持纯净的原理。

应用稀土合金变质和精炼的工艺对环境不造成任何污染,为创造绿色集约化铸造业提供了一种极好的选择。

关键词:稀土 变质 精炼 绿色集约化铸造业An Excellen tM a ter i a l for Ca sti ng A lA lloy Ref i nem en t and M od if ica tion—Rare-Earth A lloyTang D uoguang(Shangha i Unv iersity)ABSTRACT T he long effective m odificati on and the persisten t refinem en t fo r R E treated casting A l al2 loy w as discu ssed,and m odifying and refin ing techno logies w ith rare2earth alloy never po llu te the envi2 ronm en t,so it w ill be one of the best cho ices fo r the green and in tegral foundryKey W ords:Rare-Earth,M od if ica tion,Ref i ne m en t,Green and I n tegra l Foundry, 铸造铝合金熔炼一般要精炼、变质处理,有的还需晶粒细化。

铝合金精炼多属于吸附精炼[1],如用ZnC l, M nC l,C2C l6,C l2(气)等有毒精炼剂以及N2(气)、A r (气)和各种无公害精炼剂。

变质方面,80年代以来发展了以Sr为代表的长效变质剂,但含锶的铝合金有一个副作用是极易吸气。

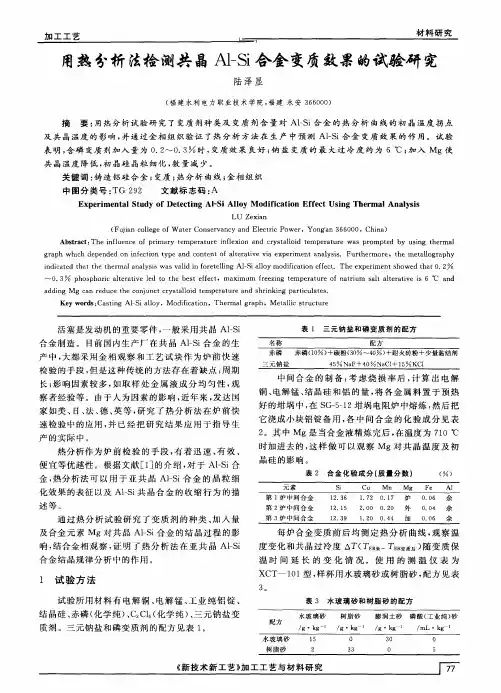

Al-Si合金凝固组织与Si相变质综述作者:高庆来源:《科技视界》 2014年第3期高庆(兖州煤业物资供应中心金属材料科,山东邹城 273500)【摘要】Al-Si合金是一种常用的工业合金,由于初晶Si形貌易成有棱角的块状,共晶Si易成粗大板条状,割裂合金基体,对合金性能不利,因此在使用前要进行变质处理。

常用的变质方法分为初晶Si的P变质,共晶Si的Sr(锶)变质等。

变质元素在合金凝固过程中对粒子的形核、生长均能产生影响,从而使初晶Si得到细化,共晶Si形貌得到改善。

Ti,Zr等过渡族金属元素的添加,也会对合金中Si相产生影响。

【关键词】Al-Si合金;变质;过渡族金属;微观组织0 引言Al-Si合金具有良好的铸造性能,如收缩率小、流动性好、气密性好和热裂倾向低等。

因此Al-Si系合金被广泛应用于建筑、汽车等行业。

二元Al-Si合金中,随Si含量的增加,组织中共晶体的数量逐渐增加,合金的流动性也显著提高。

由Al-Si合金的相图(图1所示)看出,Al-Si合金的共晶点在Si含量约12.6%处,然而由于Si的结晶潜热较高,即使在Si含量增至20-22%时,合金仍然具有良好的铸造性能。

工业上常见的Al-Si合金为近共晶或过共晶合金。

Al-Si共晶合金未变质时,共晶硅呈粗大的针片状分布在基体中,降低了合金的力学性能(特别是塑性和韧性)和机加工性能,因此必须改善合金的组织结构,即对合金中的共晶硅进行变质处理,改变其共晶硅形态,进而提高合金的强度、伸长率、耐磨性等性能。

目前常用的工艺方法有激冷变质法、振动变质法、温度处理变质法、化学变质剂进行变质等,其中采用化学变质剂进行变质处理,促使片状共晶硅转变为珊瑚状的方法应用最广泛[1]。

对于过共晶Al-Si合金,合金中初晶Si多呈现粗大的多角形块状或板状,割裂基体,使得合金的机械性能很低,故而对初晶Si同样需要进行变质处理。

最常用的变质方法为:通过加P (磷)对初晶Si进行变质处理。

铸造铝合金变质处理铝合金是一种常见的轻质、高强度金属材料,具有良好的导热性和耐腐蚀性,在各个领域都有广泛的应用。

然而,铝合金材料的性能还有进一步提升的空间。

通过变质处理,可以改变铝合金的晶体结构和性能,使其更加适用于特定的工程应用。

变质处理是指通过加热和冷却等工艺操作,使铝合金材料的晶体结构和性能发生变化的过程。

变质处理的目的是通过控制材料的组织结构,调节其硬度、强度、韧性和耐腐蚀性等性能,以满足不同工程应用的需求。

铝合金的变质处理主要包括时效处理和固溶处理两种方式。

时效处理是指在合金经过固溶处理后,通过一定时间的加热保温,使合金中的固溶体逐渐析出出现硬化相,从而提高合金的强度和硬度。

固溶处理则是通过加热将合金中的固溶体溶解,使晶体内的溶质原子均匀分布,提高合金的塑性和韧性。

在变质处理中,合金的成分和热处理工艺参数是影响处理效果的关键因素。

合金的成分决定了合金的相变温度和固溶体的溶解度,而热处理工艺参数则决定了合金的组织结构和性能。

因此,在进行变质处理前,需要对合金的成分和热处理工艺进行充分的分析和调整。

变质处理的具体工艺流程如下:首先是固溶处理,将铝合金加热至固溶温度,使固溶体溶解;然后进行淬火,迅速冷却合金,使固溶体快速凝固;接着是时效处理,将淬火后的合金加热至时效温度,保持一定的时间,使析出相形成;最后冷却至室温,变质处理完成。

变质处理可以显著提高铝合金的性能。

通过时效处理,合金的硬度和强度得到提高,适用于对强度要求较高的工程结构。

固溶处理则能够提高铝合金的塑性和韧性,适用于对冲击韧性要求较高的应用场景。

不同的变质处理方式可以根据具体需求进行选择和调整,以获得最佳的性能。

变质处理也有一些注意事项。

首先,变质处理需要严格控制加热和冷却速度,以避免产生不均匀的组织结构。

其次,合金的成分和热处理工艺参数需要进行合理的选择和调整,以确保处理效果的稳定和可靠。

最后,变质处理后的合金需要进行适当的表面处理,以提高其耐腐蚀性和装饰性。

本技术公开了一种铝合金变质剂,包括碳化铝、氯化钾、镧、硒和CuP14,使用其进行铝合金铸造的工艺包括熔融铝锭、不同温度下加入变质剂的不同组分、浇铸和冷却等步骤;本技术的有益效果是:本技术添加碳化铝粉末,弥补了单一变质剂适用温度范围小的缺陷,碳化铝在较高温度时结构稳定,可稳定均匀地分布在铝液中而不会出现富集,铝合金的加工温度一般低于1000℃,本技术在不同的温度范围内分别加入CuP14与镧和硒,可与碳化铝共同使铝合金变质,解决了单一变质剂的局限性,浇铸铝液后,本技术无需采用快速降温工艺,碳化铝在较低的温度范围内仍具有相当的变质作用,可持续地对初晶硅提供晶核,保证初晶硅的尺寸和分布,从而降低了生产成本。

权利要求书1.一种铝合金变质剂,其特征在于,按重量份数计,包括如下组分:碳化铝60-90份、氯化钾20-25份、镧12-15份、硒10-15份、CuP1410-15份;其中,碳化铝为粉末状,粒径为1-5μm;氯化钠为粉末状;镧为直径为1-3mm的丝状物,每0.5g包裹在10g的铝箔中;硒为颗粒状,粒径为3-5mm;CuP14为颗粒状,粒径为5-7mm。

2.一种如权利要求1所述的铝合金变质剂在铝合金铸造中的使用方法,其特征在于,包括以下步骤:1)熔融称量:称量一定重量的铝锭,置入熔融炉中进行熔解,以铝合金变质剂占铝液重量的1.5-2%为标准,按重量份称取变质剂的各组分;2)加入碳化铝和氯化钾:将熔融的铝液升温至1100-1150℃,静置60min后,将碳化铝粉末和氯化钾粉末加入到铝液中,搅拌均匀后静置1h;3)加入CuP14:将铝液降温至1000℃,把CuP14加入到铝液中,搅拌均匀,将温度缓慢降至850-950℃,静置2h;4)加入镧和硒:将铝液缓慢降温至850℃,加入镧和硒,搅拌均匀后,控制温度在750-800℃,静置50min;5)浇铸冷却:将模具清理干净,预热至200℃,将步骤4)静置后的铝液浇铸到模具中,浇铸完成后,将模具冷却至100℃后脱模,将铸件自然冷却至常温后进行后续处理。

变质处理对过共晶铝硅合金组织和性能的影响林家平,徐建秋,肖于德,王伟,裴斐,乔翔(中南大学材料科学与工程学院,长沙410083)摘 要:通过在铸造过程中对熔体进行二元和三元变质处理,制备了硅质量分数为18%的A390过共晶铝硅合金;通过金相分析、扫描电镜观察、拉伸性能测试、耐磨性能测试等手段研究了变质处理对A390过共晶铝硅合金组织和性能的影响。

结果表明:A390合金经过变质处理后,初晶硅棱角得到钝化,尺寸小于30μm,共晶硅出现球化,晶粒尺寸减小;变质后合金力学性能明显提高,其中经三元变质处理后其室温抗拉强度与伸长率较未变质处理的分别提高了31%与150%;耐磨性能也有一定程度的改善,三元变质处理后的磨损机理以微观切削为主。

关键词:铝硅合金;变质处理;显微组织;力学性能;耐磨性能中图分类号:T G143 文献标志码:A 文章编号:100023738(2010)0320031204Influence of Modif ication on Microstructure and MechanicalProperties of H ypereutectic Al2Si AlloyL IN Jia2ping,XU Jian2qiu,XIAO Yu2de,WANG Wei,PEI Fei,QIAO Xiang (School of Materials Science and Engineering,Central South University,Changsha410083,China)Abstract:The A390hypereutectic Al2Si alloy with18wt%Si content was prepared through the melt modified by binary and ternary modifiers during the casting process.The influence of modification on microstructure and mechanical properties of A390hypereutectic Al2Si alloy was investigated by optical microscopy analysis,scanning electron microscopy observation,wear resistance test and tensile strength test.The results show that after the modification of A390alloy,the corner angle of the primary Si was inactivated,and its size was below30μm. Eutectic Si was spheroidized,and the grain was refined.Mechanical properties of the modified alloy were improved apparently.After ternary modification,compared to non2modification,the elongation and tensile strength of A390 alloy at room temperature had been increased by150%and31%,respectively.Wear resistance of the A390alloy was also improved.The wear resistance in ternary modification was mainly microscopic cutting.K ey w ords:Al2Si alloy;modification;microstructure;mechanical property;wear resistance0 引 言A390过共晶铝硅合金具有密度低、强度高、耐磨、耐腐蚀及热膨胀系数低等优点,是一种理想的新型汽车、摩托车等发动机活塞用材料。

铝合金变质剂的变质效果和特点

1)钠盐变质剂变质方法

Na可使共晶硅的结晶由短圆针状变为细粒状,并降低共晶温度,增加过冷度,细化晶粒。

其细化效果,对冷的慢的砂型、石膏型铸件而言比较好,还有分散铸件(铸锭)缩窝的作用,

这对要求气密性好的铸件有重要的作用。钠盐变质法的成本低,制备也比较简单,适合批量

小、要求不很高的产品,其缺点是:钠是化学活泼性元素,在变质处理中氧化、烧损激烈、

冒白色烟雾,对人体和环境都有危害,操作也不太安全,特别是易使坩埚腐蚀损坏,它的充

分变质有效时间短,一般不超过1h。钠还使Al-Mg系合金的粘性增加,恶化铸造性能,当

钠量多时,还会使合金的晶粒催化,所以Al-Mg系合金和含Mg量高于2%的Al-Si合金,

一般都不用钠盐变质剂来进行变质处理,以免出现所谓“钠脆”现象

2)铝锶中间合金变质法

这是国外使用的较多的一种长效变质方法。加入量为炉料总重量的0.04-0.05%的Sr。其优

点是变质效果比钠盐好,氧化烧损也比钠盐小,有效变质持续时间长,对坩埚的腐蚀性也比

钠盐小,因而可使坩埚的使用寿命延长。这种变质法操作也比使用钠盐安全卫生,不产生对

人体和环境有害的气体,变质效果也比钠盐好,一般有80-90%的良好变质合格率。其缺点

是:成本比钠盐高,要预先配制成中间合金(否则就要采用锶盐变质剂),没有钠盐那样的

有分散铸件缩窝的作用。

3)铝锑中间合金变质法

这种方法也是用的较多的一种长效变质方法。加入量为炉料总重量的0.2-0.3%的Sb,可获

得长效变质效果,即使到铝合金重熔,此变质效果仍起作用。其变质效果与合金的冷却速度

有关,冷却速度快(如在金属型中铸造),变质效果好;冷却速度慢(如在石膏型、砂型中

铸造),则变质效果差。但应注意,已经过钠盐或锶盐或铝锶中间合金变质过的铝合金不能

再加Sb来变质,因为这样会形成Na3Sb化合物而使合金的晶粒粗大、性能变坏,从而反

使钠、锶的变质效果降低。

4)SR813磷复合细化剂和SR814磷盐复合细化剂孕育法

这是近年开发的一种适合过共晶型铝硅合金的初晶Si的细化剂。因为P在铝合金液中形成

AlP的微细结晶核种,细化晶粒的效果很好,有效持续孕育时间也长,但它会与Na、Sr、

Sb形成化合物,降低它们对共晶硅结晶的细化效果,所以,已经使用Na、Sr、Sb作过变

质处理的铝合金,不要再加P来作变质处理。

5)铝钛中间合金变质法

其中含有4%左右的钛,钛是细化晶粒效果很好的元素,形成的TiAl3成为初晶α枝晶的异质

结晶核种,能有效地细化晶粒和防止铸造裂纹,对易产生铸造裂纹的Al-Cu-Mg合金(如

ZL207)很合适。由于钛量太多,又是通过与炉料一起熔化、扩散、融合来细化晶粒的,故

其细化效果虽没有钛硼熔剂好,但仍可达到一级晶粒的效果。其次是TiAl3的密度比铝合金

液大,如合金保温时间过长,就有可能沉降,凝聚成夹杂物,要严格注意。

6)钛硼熔剂细化法

由于钛硼熔剂中同时含有Ti和B两种细化晶粒作用很强的元素,它们在铝合金液中形成

TiAl3和TiB2,未熔化的TiAl3和不熔化的TiB2(其相对密度4.4,熔点为2900℃)都残留在

铝合金液中,成为铝合金的初晶α枝晶组织的有效异质结晶种。 这种熔剂细化晶粒的优点

是:①因为有Ti、B两个细化晶粒的元素和Ti含量为Al-Ti中间和金的8倍,故细化晶粒的

效果非常好,比Al-Ti中间合金的效果大很多;②处理成本比用Al-Ti中间合金低很多;③熔

剂成块状,省去了熔化配制中间合金的许多费用,烧损也少;④储存省面积,很简便,且块

重标准化,用前无需称重;⑤熔剂块自沉降、自扩散、利用率高、简化了操作,改善了劳动

条件和减轻了劳动强度;⑥适用范围广,既适用铸造铝合金,又适用变形铝合金;既适用纯

铝,又适用铝合金。

其缺点是:TiB2和TiAl3一样,密度也比铝合金大,如保温时间过长,也会自沉降,凝聚成

夹杂物。

7)铝钛硼丝细化法

这是一种最先进的细化晶粒的现代科技方法。其优点是:①细化效果好,细化剂实际利用率

高,使用量大大节省;②由于细化剂均匀地进入所有待细化的铝合金液,故细化后的组织均

匀,无粗细晶粒交错的混晶区,从而大大提高了合金的强度和延伸率,减少了裂纹等废品;

③避免了上述TiAl3和TiB2的沉降,凝集所引起的夹杂和熔炉的结瘤,减少了清炉和洗炉的

工作量;④很适合长时间大批量的连续铸造;⑤实现了细化处理自动化无人化,省人省事;

⑥使细化处理和合金液凝固时间大为缩短,提高了生产效率;⑦因无TiAl3和TiB2等夹杂物

的沉降、凝集,使产品在阳极氧化处理后的表面质量好,特别是箔材、印刷板、激光全息膜、

饮料罐和食品罐等薄或超薄铝材的最理想的细化剂。很适用作变形铝合金的晶粒细化处理。

8)稀土变质法

利用Al-RE中间合金的稀土变质法,是在铝合金液温度为720-760℃时,加入占炉料总重量

的0.2-1.0%的Al-RE中间合金。其优点是它对α(Al)及共晶组织均有明显的细化效果,还

兼有较好的精炼净化作用,可显著提高合金的机械性能,变质有效时间也长。缺点是当操作

不当时,会使稀土氧化,烧损也较大,还可能产生高熔点的偏聚物沉降。

9)铝钡中间合金变质法

这是利用1-4%Ba-Al中间合金或钡盐来对铝合金液进行变质处理的方法。其优点是变质过程

中无吸气倾向,合金经变质处理强度高,不腐蚀坩埚,也不污染环境。缺点是变质效果不如

钠,变质效果受冷却速度的影响大,变质后合金的延伸率提高不多。

10)纯碲变质法

其加入量为炉料总重量的0.05-0.1%,处理温度为740℃左右。其优点是变质后合金的性能与

钠变质的相当,合金重熔后其变质效果基本不变。缺点是变质效果也受合金的冷却速度的影

响,且变质效果不够稳定。

11)用K2ZrF6变质法

用含K2ZrF698%的锆盐来对铝合金作变质处理,加入量为炉料总重量的0.5-1%,在

730-750℃时加入。它对α(Al)及共晶硅均有细化作用,也有精炼作用,K2ZrF6不吸潮,

储存使用都很方便,对铸件壁厚不敏感。缺点是处理时对环境有一定的污染,容易产生夹杂。