某型圆柱螺旋弹簧设计与疲劳寿命分析

- 格式:pdf

- 大小:500.29 KB

- 文档页数:4

圆柱螺旋拉伸弹簧的设计计算

一、定义

1、圆柱螺旋弹簧:圆柱螺旋弹簧由弯曲的螺旋条组成,可在垂直和

轴向两个轴上拉伸。

它可以提供可靠的形变响应,并具有很强的耐用性和

重复性。

2、设计计算:圆柱螺旋弹簧的设计计算主要是根据弹簧性能要求,

确定标准尺寸、曲率半径等参数,并且确定合适的材料,使弹簧工作正常。

二、材料选择

圆柱螺旋弹簧主要由碳钢和不锈钢制成,所以在选择材料时要注意材

料的弹性模量,刚度和耐腐蚀性的特点。

1、碳钢:碳钢具有良好的抗张性能,耐腐蚀性不强。

碳钢的弹性模

量比不锈钢低好多,所以轻微的弹簧最好采用碳钢。

2、不锈钢:不锈钢具有很高的弹性模量和较高的耐蚀性,因此适用

于强度较大的圆柱螺旋弹簧。

三、尺寸设计

1、外径:根据弹簧的外形和尺寸,圆柱螺旋弹簧的外径可以在固定

的范围内变化,一般为30mm-100mm。

2、螺距:一般采用固定螺距,使用相同的螺距可以达到更好的组装

精度,以减少工程成本。

3、曲率半径:曲率半径取决于弹簧的用途,一般的圆柱螺旋弹簧使

用的曲率半径为30mm-1000mm。

4、钢丝直径:根据弹簧的负载性能,确定材料和钢丝直径,以满足弹簧的负载要求。

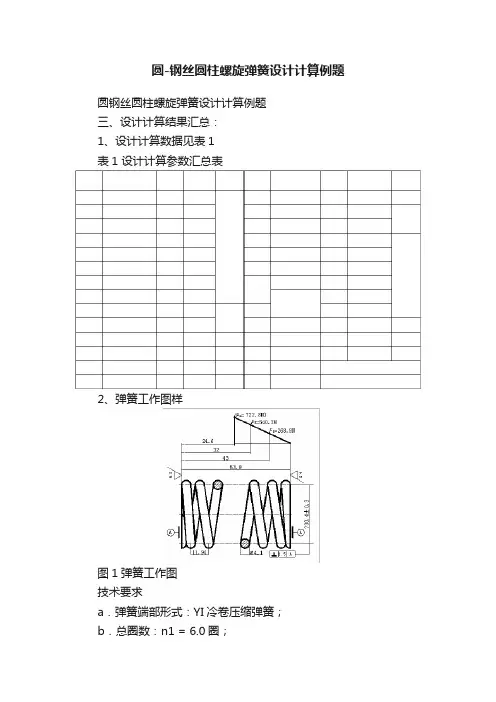

圆-钢丝圆柱螺旋弹簧设计计算例题圆钢丝圆柱螺旋弹簧设计计算例题三、设计计算结果汇总:1、设计计算数据见表1表1 设计计算参数汇总表2、弹簧工作图样图1弹簧工作图技术要求a.弹簧端部形式:YI冷卷压缩弹簧;b.总圈数:n1 = 6.0圈;c.有效圈数:n = 4.0圈;d.旋向:右旋;e.强化处理:喷丸和立定处理;f.喷丸强度0.3 A ~ 0.45A,表面覆盖率大于90%;g.表面处理:清洗上防锈油;h.制造技术条件:其余按GB/T 1239.2二级精度。

2) 圆钢丝圆柱螺旋拉伸弹簧设计计算例题例2 :设计一拉伸弹簧,循环次数N =1.0×105次。

工作负荷F =160N,工作负荷下变形量为22mm,采用LⅢ圆钩环,外径D2=21mm。

一、题解分析:a)此拉伸弹簧要求循环次数N = 1.0×107次,由此说明弹簧是按有限寿命设计;b)题设给出了最大工作负荷及对应变形量:c)端部结构采用LⅢ圆钩环,即为圆勾环扭中心;d)弹簧外径D2 = 21mm。

二、解题方法:由以上分析可知,本题中未给出自由高度,说明自由高度可在满足其它条件下按实际计算而定,显然,本题是按表1中第一个设计计算条件及要求给出的。

方法1:严格设计法1)材料选取,根据弹簧使用的疲劳寿命要求,我们可选重要用途的碳素弹簧钢丝E 组别的钢丝,根据弹簧手册P345表10-16查得材料抗拉强度d b ln 3582072-=σ即本讲公式(2)中的 a = 2072;b = -358 从分析可知本弹簧按有限寿命使用,即由表3查得试验切应力的强度系数为0.5×0.8 = 0.40即:b S στ4.0=;许用切应力系数36.08.045.0=?=κ即:b κστ=][ 2)把题中给定的D = 21mm;F = 160N 及以上所选取的材料所查找的有关强度许用应力系数a = 2072;b = -358; 及36.0=κ代入本讲公式(2):0)2)(ln ()08.054.64(2322222≤-+-+-d d D d b a d d D D F πκ化简得:05644808.439486.25)ln 35.849897.49185()ln 37.80938.4684(234≤+-+---d d d d d d解得:d >2.43 mm 取:d = 2.5mm ;此时,材料抗拉强度)5.2ln(3582072-=b σ=1744Mpa 而查标准附录7—表7.1得b σ= 1680Mpa ;由此可见相对误差不到3.9%完全满足GB/5311标准的范围,因为标准给出的值按最低值给出。

圆柱螺旋弹簧计算圆柱螺旋弹簧是一种常见的弹簧结构,广泛应用于机械、汽车、电子等领域。

它的作用是根据外力的作用而发生形变,储存能量,并在外力解除后产生回弹力。

计算圆柱螺旋弹簧的参数与性能是设计和使用弹簧的重要内容,下面将详细介绍如何计算圆柱螺旋弹簧。

首先,需要明确圆柱螺旋弹簧的基本结构。

圆柱螺旋弹簧由螺旋线圈和两端的固定部分组成。

常见的参数包括螺旋线圈的内径和外径、线径、弹簧的总长度、螺旋线圈的数量等。

在计算圆柱螺旋弹簧的过程中,需要涉及到以下几个关键参数:1. 弹性系数(Spring constant):弹性系数是指弹簧在承受单位长度的形变时所产生的弹性力。

可以通过材料的力学性能参数、弹簧的几何参数和弹簧的截面形状等来计算和确定。

2. 自由长度(Free length):自由长度是指弹簧在没有受到任何外力时所处的长度。

可以根据设计需求和螺旋线圈的总数来确定。

3. 延伸长度(Extension length):延伸长度是指弹簧在受到外力拉伸时所产生的形变长度。

可以通过弹簧的自由长度和形变量来计算。

4. 刚度(Stiffness):刚度是指当弹簧被拉伸或压缩时单位长度所受到的力的大小。

可以通过弹簧的弹性系数和长度来计算。

5. 最大拉伸长度(Maximum deflection):最大拉伸长度是指弹簧能够承受的最大形变量。

可以根据弹簧的材料特性和几何参数来计算。

接下来,我们将逐步介绍如何计算圆柱螺旋弹簧的各个参数。

1. 弹性系数(Spring constant)弹性系数是指单位长度内所受到的弹性力。

对于圆柱螺旋弹簧而言,弹性系数可以通过以下公式来计算:K=(Gd^4)/(8D^3n)其中,K为弹性系数,G为材料的剪切模量,d为线径,D为螺旋线圈的直径,n为螺旋线圈的总数。

2. 自由长度(Free length)自由长度是指弹簧在没有受到任何外力时所处的长度。

自由长度可以根据设计需求和螺旋线圈的总数来确定。

圆柱螺旋弹簧疲劳试验方法研究的开题报告一、选题背景和意义圆柱螺旋弹簧广泛应用于汽车、火车、船舶、工业机械、电子设备等领域,在使用过程中经常受到重复加载和卸载的作用,容易发生疲劳破坏,极大地影响整个系统的稳定性和安全性。

因此,对该类弹簧的疲劳寿命进行精确评估和预测,是制定可靠的设计和使用规范、延长弹簧使用寿命、降低维护成本的必要前提。

目前国内外针对圆柱螺旋弹簧疲劳寿命评估和预测的研究报道相对较少,主要依靠试验方法和经验式对疲劳寿命进行预测。

本研究主要针对圆柱螺旋弹簧疲劳试验方法的研究,具有较强的实验性质和实用价值。

二、研究内容和方法本研究拟采用圆柱螺旋弹簧疲劳试验方法,通过加速试验方法,提供圆柱螺旋弹簧在长期使用过程中可能遇到的各种载荷状态,以模拟实际工作状态,追踪记录其疲劳条件下的应力变形特性,并对其疲劳寿命进行实验研究和预测。

具体方法如下:(1)提取不同规格和强度等级的圆柱螺旋弹簧试件,依据国家弹簧试验标准进行材料测试和力学性能测试,筛选出测试合格的弹簧样品。

(2)采用滚筒试验机或电动牵引试验机(或二者组合)进行疲劳试验,通过设定不同的载荷水平和加载速度、循环次数等疲劳试验参数,制定完善的试验方案。

(3)记录实验过程中各弹簧在不同循环加载下的应力与应变变化的特性,并借助计算机实时监测和数据处理,以及一定的图像分析手段,得出疲劳寿命和疲劳寿命预测值。

三、预期成果和难点分析本研究旨在开发适用于圆柱螺旋弹簧的疲劳试验方法,并深入研究其应力变形特性以及疲劳寿命预测方法,为该领域的工程师和技术人员提供理论指导和实用依据。

本研究的难点在于如何研制出具有高可靠性和强鲁棒性的试验方法,设计出真实可靠的试验装置,建立准确可靠的疲劳寿命预测模型,并在实验验证过程中解决相关的技术难点和数据分析问题。

四、参考文献[1] WANG Q F, CHANG N B, MAO W Y, et al. Experimental research on fatigue life of helical compression spring[J]. Journal of Materials Science and Engineering, 2016(3): 22-27.[2] Douglas C. Montgomery,设计与分析实验和质量改进,机械工业出版社,2015.[3] Mindess S., Young J. F. 及 Darwin D.,混凝土随机裂纹理论和试验,科学出版社,2003.。

基于ANSYS Workbench的扭转弹簧疲劳寿命分析时宏森】,杨涛1,唐超】,蔡大静】,陈强2(1.贵州航天林泉电机有限公司,贵州贵阳550081$.国家精密微特电机工程技术研究中心,贵州贵阳550081)摘要:扭转弹簧是一种利用材料的弹性来工作的机械零件,一般用弹簧钢制成,是一种机械蓄力结构,用以控制机件的运动、缓和冲击或震动、存储和释放能量、测量力的大小等,广泛应用于坦克、汽车、摩托车、收割机等地面装备的传动扭力杆及减震结构。

扭转弹簧属于螺旋弹簧,扭转弹簧的端部被固定在其他组件上,当其他组件绕着弹簧中心旋转时,弹簧产生扭矩或旋转力,有将它们拉回到初始位置的趋势。

根据应用要求,可以设计扭转弹簧的旋向(顺时针或逆时针),弹簧的末端可绕成钩状或直扭转臂。

弹簧的工作寿命一般在104〜105以上,一般来说属于长寿命机械零件,失效模式属于高周疲劳。

基于有限元软件ANSYS Workbench仿真分析某扭转弹簧的疲劳寿命,并结合实物试验进行对比分析,验证理论计算的准确性,形成一套疲劳寿命计算方法。

关键词:疲劳;寿命;扭转弹簧;仿真;实物试验;ANSYS Workbench中图分类号:V19文献标志码:AFatigue Life Analysis of Torsion Spring based on ANSYS WorkbenchSHI Hongsen】,YANG Tao1,TANG Chao1,CAI Dajing1,CHEN Qiang2(1.Guizhou Aerospace Linquan Motor Co.,Ltd.,Guiyang550081,China; 2.National Engineering ResearchCenter for Small and Special Precision Motors,Guiyang550081,China) Abstract:Torsion spring was a kind of mechanical part which used the elasticity of material for working.It was gener-aly madeofspringsteelandwasakindofmechanicalstoragestructure whichwasusedtocontrolthemovementofthema-chineparts mitigatetheimpactorvibration storeandreleaseenergy and measure the force Soitwaswidelyusedinthe transmissiontorsionbaranddampingstructureoftank automobile motorcycle harvesterandothergroundequipment Torsionspringbelongedtocoilspring andtheendoftorsionspring wasfixedtoothercomponents Whenothercompo-nentsrotatedaroundthespringcenter thespringproducedtorqueorrotationforce which tended to pul them back to the originalposition Accordingtotheapplicationrequirements therotationdirectionofthetorsionspringcouldbedesigned (clockwiseorcounterclockwise)andtheendofthespringcouldbewoundintoahookorastraighttorsionarm Generaly speaking,the working life of spring was more than104〜105.It belonged to long-life mechanical parts,and the failure modebelongedtohighcyclefatigue BasedonthefiniteelementsoftwareANSYS Workbench thefatiguelifeofatorsion spring wassimulatedandasetoffatiguelifecalculation method wasformedbycomparingandanalyzingtheactualtestto verifytheaccuracyoftheoreticalcalculationKeywords:fatigue life torsionspring simulation actualtest ANSYS Workbench疲劳寿命试验是一项耗时、耗资的大型试验,时间周期长、子样数量大、数据处理复杂是疲劳寿命试验的主要特点,对机械产品的每一个零件都开展疲劳寿命试验显然是不现实的’根据材料疲劳理论,结合电子计算机及有限元技术的发展,可以通过虚拟仿真试验确定产品零件的疲劳寿命。

圆柱螺旋弹簧可靠性优化设计

龚小平;刘毅静;崔利杰

【期刊名称】《空军工程大学学报(自然科学版)》

【年(卷),期】2010(011)002

【摘要】首先分析了圆柱螺旋弹簧静强度和疲劳强度可靠性模型建立方法,推导了其可靠性计算的公式和应力强度的分布形式.其次为充分发挥零件材料的效能同时又要考虑到零件的可靠性指标,以圆柱螺旋弹簧的质量为优化的目标函数,利用机械可靠性设计和机械最优化设计方法,在弹簧常规约束和可靠性约束基础上,建立了可靠性优化设计计算模型.最后,结合优化工具和上述优化模型对具体实例进行了应用计算,并分析对比了可靠性优化设计和常规优化设计的结果,说明所提可靠性优化设计方法实用、可靠,能最大程度地满足设计要求.

【总页数】4页(P77-80)

【作者】龚小平;刘毅静;崔利杰

【作者单位】空军工程大学,理学院,陕西,西安,710051;空军工程大学,理学院,陕西,西安,710051;93544部队,河北,定兴,072650

【正文语种】中文

【中图分类】TM282

【相关文献】

1.基于Matlab遗传算法工具箱的圆柱螺旋弹簧模糊可靠性优化设计 [J], 宋茂福;赵勇

2.基于Matlab的圆柱螺旋弹簧可靠性优化设计 [J], 王景振;王红;商跃进;李佳

3.圆柱螺旋弹簧的可靠性优化设计 [J], 陈义厚;丁凌云

4.圆柱螺旋弹簧的可靠性优化设计 [J], 曾祥璞

5.圆柱螺旋弹簧的模糊可靠性优化设计 [J], 王剑彬

因版权原因,仅展示原文概要,查看原文内容请购买。

多股螺旋弹簧疲劳寿命影响因素

张瑞;易力力;刘志鹏

【期刊名称】《兵工学报》

【年(卷),期】2022(43)2

【摘要】多股螺旋弹簧(简称多股簧)是一种由多根钢丝螺旋绞绕成钢索而形成的圆柱螺旋弹簧,目前关于多股簧在疲劳失效领域的研究较少。

针对多股簧疲劳失效的问题,以实际应用中的多股簧为研究对象,从多股簧钢丝断裂特征和多股簧几何参数对其疲劳寿命的影响进行分析研究。

结果表明:钢丝表面缺陷是造成裂纹萌生降低疲劳寿命的主要原因,钢丝表面缺陷包括了钢丝表面的线纹、伤痕、凹坑等,此外钢丝材料内部的微孔洞以及微裂纹会加速裂纹的扩展,降低弹簧的疲劳寿命;其次是多股簧几何参数的影响,以最大振幅下的恢复力为变量,弹簧螺旋角对多股簧疲劳寿命的影响最大,弹簧旋绕比次之,钢索钢丝捻角最小。

【总页数】9页(P458-466)

【作者】张瑞;易力力;刘志鹏

【作者单位】重庆大学机械传动国家重点实验室

【正文语种】中文

【中图分类】TG111.8

【相关文献】

1.影响钢丝疲劳寿命的因素及提高疲劳寿命的技术措施

2.转向架钢制螺旋弹簧疲劳寿命影响因素分析

3.影响货车螺旋弹簧疲劳寿命的因素及改进建议

4.影响钢丝绳

疲劳断裂的因素及提高疲劳寿命的技术措施5.基于有限元的多股螺旋弹簧疲劳寿命预测

因版权原因,仅展示原文概要,查看原文内容请购买。

译文:影响圆柱螺旋弹簧疲劳寿命的因素分析[摘要]为提高圆柱螺旋弹簧疲劳强度,从消除、减小疲劳破坏的外因及内因入手,合理设计零件参数与材料是完全必要的。

在加工制造时合理安排工艺流程,保护和提高弹簧表面状态,严格控制热处理过程,使之基体得到强化。

采用抛丸处理等表面强化手段,使弹簧表面获得对提高疲劳极限有利的压应力,同时消除产生裂纹源的表面缺陷,达到提高疲劳寿命之目的。

[关键词]疲劳强度疲劳寿命金相组织裂纹表面强化一、概述弹簧作为储能和减震零件,被广泛用于各种机械设备中,随着这些机械设备对高可靠性的要求,对其使用的弹簧疲劳强度及稳定性提出了更高要求。

要求弹簧制造厂从设计、制造、热处理、表面处理等过程加以控制,确保弹簧的可靠性。

笔者将多年从事机械制造、热处理实际工作的经验与大家分享,以期对读者提高弹簧设计、制造工艺有帮助。

二、疲劳强度的影响因素疲劳强度的影响因素很多,这里只对与设计、制造有关的因素进行探讨。

(一)材料表面粗糙度的影响交变载荷下金属不均匀滑移主要集中在金属的表面,使疲劳裂纹常常产生在表面上,所以材料表面粗糙度对疲劳强度影响很大。

表面划伤、裂纹都会产生应力集中,使疲劳强度下降。

因此材料表面粗糙度的影响应引起重视。

(二)表面强化及表面应力的影响螺旋弹簧不管是受压或受拉,其承受的应力主要是扭转应力,在弹簧的内表面,应力最大。

因此,采用表面强化,使弹簧表面残余应力为压应力对提高疲劳极限很有利。

表面强化提高疲劳极限的原因在于:表面强化后不仅直接提高了表面层强度,从而提高了表面层的疲劳极限,而且由于强化层的存在,使表层产生压应力,这样就降低了表面层的拉应力,使疲劳裂纹不易产生和扩展。

(三)材料合金成分及组织的影响弹簧材料成分和组织对疲劳极限的影响主要表现在对强度、热处理工艺性、晶粒大小的影响上。

材料成分中影响疲劳极限的主要元素是碳,碳含量的增加,淬火回火后的硬度及强度提高,其疲劳极限也提高。

而合金元素对疲劳极限的影响主要是通过提高钢的淬透性及改善钢的韧性来实现的。

普通圆柱螺旋弹簧的优化设计数学模型刘义山;李骥昭【摘要】因为普通圆柱螺旋弹簧在各种机械、仪表、电器中应用广泛,所以人们力求寻找出一种最优的设计方案.现有的研究普遍存在一定的片面性,因而建立的数学模型难以准确地表达设计问题本身,优化设计的数学模型对设计问题的抽象应当确切而简洁.本文以弹簧钢丝直径、弹簧中径、弹簧工作圈敷为设计变量,首先把它们处理成连续变量,求得结果后,再让它们取结果附近的离散值.【期刊名称】《机电产品开发与创新》【年(卷),期】2010(023)005【总页数】3页(P23-24,43)【关键词】圆柱螺旋弹簧;优化设计;弹簧的质量【作者】刘义山;李骥昭【作者单位】平顶山工业职业技术学院,河南,平顶山,467001;平顶山工业职业技术学院,河南,平顶山,467001【正文语种】中文【中图分类】TH1350 引言首先必须把设计限制都列为约束条件,确保没有遗漏,漏掉重要的约束条件意味着得到错误的设计方案,其次要注意约束条件不能互相矛盾,否则将得不到任何结果。

一般来说,在能正确表述实际优化问题的前提下,约束条件越少数学模型越简洁。

约束条件是设计方案必须满足的各种设计限制,约束条件分两类,一类称为性能约束,一类称为边界约束。

1 建立约束条件以设计普通圆柱螺旋弹簧为例,通常先根据载荷、变形量和结构上的要求,选弹簧丝直径d、弹簧中径D和弹簧工作圈数n 为设计变量,然后根据基本参数计算弹簧的节距p、螺旋角α和高度H0等其它参数。

为了保证弹簧能正常工作并有足够寿命,需要兼顾弹簧在刚度、强度、稳定性和共振性等各方面的设计要求。

传统设计方法只有通过反复试算才能满足这些要求,优化设计方法则能较快地获得最优设计方案。

对于一般用途的普通圆柱螺旋弹簧,在弹簧设计中,人们总希望设计出体积小,重量轻,承载能力大的弹簧。

本文以重量最轻作为追求的目标,弹簧丝的体积约为0.25π2d2Dn,因此可用 f(d,D,n)=d2n 作为其目标函数。

圆柱螺旋拉伸弹簧的设计计算15.3 圆柱螺旋压缩(拉伸)弹簧的设计计算 (三) 圆柱螺旋压缩(拉伸)弹簧受载时的应力及变形圆柱螺旋弹簧受压或受拉时,弹簧丝的受力情况是完全一样的。

现就下图<圆柱螺旋压缩弹簧的受力及应力分析>所示的圆形截面弹簧丝的压缩弹簧承受轴向载荷P的情况进行分析。

由图<圆柱螺旋压缩弹簧的受力及应力分析a>(图中弹簧下部断去,末示出)可知,由于弹簧丝具有升角α,故在通过弹簧轴线的截面上,弹簧丝的截面A-A呈椭圆形,该截面上作用着力F及扭矩。

因而在弹簧丝的法向截面B-B上则作用有横向力Fcosα、轴向力Fsinα、弯矩M=Tsinα及扭矩Tˊ= Tcosα。

由于弹簧的螺旋升角一般取为α=5?,9?,故sinα?0;cosα?1(下图<圆柱螺旋压缩弹簧的受力及应力分析b>),则截面B-B上的应力(下图<圆柱螺旋压缩弹簧的受力及应力分析c>)可近似地取为式中C=D/d 称为旋绕比(或弹簧指数)。

为了使弹簧本身较为稳定,不致颤动和过软,C值不能太2大;但为避免卷绕时弹簧丝受到强烈弯曲,C值又不应太小。

C值的范围为4,16(表<常用旋绕比C值>), 常用值为5,8。

圆柱螺旋压缩弹簧的受力及应力分析常用旋绕比C值1.1,2.2d(mm) 0.2,0.4 0.45,1 2.5,6 7,16 18,427,14 5,12 5,10 4,9 4,8 4,6 C=D2/d为了简化计算,通常在上式中取1+2C?2C(因为当C=4,16时,2C>>l,实质上即为略去了τ),由p于弹簧丝升角和曲率的影响,弹簧丝截面中的应力分布将如图<圆柱螺旋压缩弹簧的受力及应力分析>c中的粗实线所示。

由图可知,最大应力产生在弹簧丝截面内侧的m点。

实践证明,弹簧的破坏也大多由这点开始。

为了考虑弹簧丝的升角和曲率对弹簧丝中应力的影响,现引进一个补偿系数K(或称曲度系数),则弹簧丝内侧的最大应力及强度条件可表示为式中补偿系数K,对于圆截面弹簧丝可按下式计算:圆柱螺旋压缩(拉伸)弹簧受载后的轴向变形量λ可根据材料力学关于圆柱螺旋弹簧变形量的公式求得:式中:n—弹簧的有效圈数;G—弹簧材料的切变模量,见前一节表<弹簧常用材料及其许用应力>。

CFRP圆柱螺旋弹簧强度预测理论及仿真随着现代制造技术的不断发展,力学性能优异的新型材料正在愈发受到关注。

其中,碳纤维增强复合材料(CFRP)由于其具有超强的强度、优良的刚性和较低的重量而成为广受欢迎的材料。

CFRP圆柱螺旋弹簧也因其可调节的弹簧常数和自带防腐性能,而在实际生产中得到广泛应用。

本文将探讨CFRP圆柱螺旋弹簧的强度预测理论及仿真方法。

首先,我们要了解CFRP材料的特点及其强度设计中需要考虑的因素。

CFRP材料的性能与纤维方向、纤维密度、织布方式、树脂体积分数等因素密切相关。

在弹簧设计中,螺旋弹簧的弹簧轴向拓扑形状和弹簧线材道次拓扑形状的影响也非常重要。

下面,将对CFRP圆柱螺旋弹簧强度预测理论进行详细阐述。

CFRP圆柱螺旋弹簧预测其强度需要考虑以下因素:复合材料CFRP的宏微观结构、材料本身的强度、弹簧拓扑、外载荷等。

弹簧的外载荷需要分成两类进行考虑:静载荷和动载荷。

静载荷是在静止状态下凭借自身重力或外部作用力所产生的荷载,而动载荷则是在运动过程中所产生的荷载。

弹簧的强度预测主要是针对弹簧的疲劳寿命,而实际中,弹簧的疲劳寿命又会受弹簧的预应力和工作环境等因素的影响。

在CFRP圆柱螺旋弹簧的预测模型中,需要将材料强度模型、弹簧预应力和负载模型等因素进行相互结合,以达到更加精确全面的预测结果。

在考虑疲劳寿命时,主要是将单轴拉伸和循环荷载的强度进行计算,以研究弹簧的疲劳破坏机理。

在强度预测时,可以采用数值仿真方法进行研究,其中有限元法是其中基本的方法之一。

在数值仿真方法中,需要先将材料本身的力学特性进行试验测量,并根据试验结果建立相应的材料本构模型。

接下来,将弹簧及其周边装置进行建模并确定初始参数,然后建立运动边界条件,即外载荷的激励。

最后通过数值求解的方式,将结果导出并进行分析和比较。

通过以上理论分析及数值仿真研究可以看出,CFRP圆柱螺旋弹簧的强度预测是一个极为复杂的研究课题,需要综合考虑多种因素并采用多种方法进行分析研究。

某型圆柱螺旋弹簧设计与疲劳寿命分析作者:李源李明袁杰红来源:《计算机辅助工程》2013年第03期摘要:圆柱螺旋弹簧是某型机械传动系统的关键部件,其设计的可靠性直接影响该结构的稳定和安全.首先对某型圆柱螺旋弹簧进行工况分析,进而基于机械设计原则对其刚度、强度进行理论校核,最后基于有限元应力仿真,在MSC Fatigue中计算出该弹簧最危险节点的寿命.所得结论表明设计弹簧的疲劳寿命满足疲劳可靠性的要求.关键词:圆柱螺旋弹簧;理论校核;疲劳寿命; MSC Fatigue中图分类号:TH135.1文献标志码:B0引言圆柱螺旋弹簧是机械系统常用的弹簧之一,其强度直接影响机械结构的稳定和安全,因此,弹簧疲劳强度及其寿命成为研究的重点.李红艳[1]采用ANSYS的APDL建立起螺旋弹簧的几何模型,对考虑弹簧座的螺旋弹簧强度进行分析;刘庆教等[2]以某型液压缸用弹簧为研究对象,采用理论分析及有限元分析方法,对复杂工况下某型液压缸用弹簧进行疲劳强度分析,分析弹簧疲劳寿命与安全因数;张明建[3]介绍一种基于恒寿命疲劳结合S-N曲线的简单方法,分析弹簧的疲劳寿命,为提高弹簧质量给出一些参考;绳义千等[4]和商跃进等[5]对机车圆柱螺旋弹簧进行研究,建立比较符合实际的压缩弹簧的三维有限元计算模型,并对压缩螺旋弹簧进行刚度、静强度分析,同时将试验结果与有限元分析结果进行比较,表明弹簧满足设计要求;钟文彬[6]介绍一种利用通用有限元软件求解圆柱螺旋弹簧刚度的计算方法;余东满等[7]指出传统机械设计的缺陷,结合现代机械设计理论,并基于应力和强度干涉模型,介绍圆柱螺旋弹簧疲劳强度的可靠性设计.在弹簧的设计过程中,弹簧钢材的自身特性是影响弹簧强度及其寿命的关键因素.[8]在实际使用过程中,弹簧的失效形式主要是疲劳破坏.本文以某型号圆柱螺旋弹簧为研究对象,运用MSC公司的系列软件,开展设计弹簧的理论校核和疲劳寿命的仿真分析,为弹簧的设计制造提供参考.1弹簧设计工况某机械系统中,圆柱弹簧运行工况分析见图1.O点为二位板活动板OABC的旋转中心,整个二位板活动板机构以O点为中心作旋转运动;A和O1点分别为弹簧的2个挂钩,B和C 点为活动板下表面的2个端点,BC为二位板活动板的初始位置,D点为活动板机构的质心点.以O点为圆心,分别以OA,OB,OC和OD为半径画圆弧,A,B,C和D点分别在各自所对应的圆弧上运动.当二位板活动板运动到终止位置时,活动板BC保持水平.活动板OABC初始由一个四杆机构推着向上运动一段,过弹簧力矩与板重力矩平衡位置,然后活动板OABC 由弹簧力矩拉到OA’B’C’位置,运动过程中弹簧从O1A运动到O1A’.4结论(1)极限工况下,圆柱螺旋弹簧的等效应力未超过材料的强度极限,可适当调整弹簧环绕比,以减缓应力集中.(2)圆柱螺旋弹簧的危险部位位于第一圈内侧,弹簧的最大危险节点22 977疲劳寿命为108次,满足设计要求.参考文献:[1]李红艳. 基于ANSYS的圆柱螺旋弹簧的强度与疲劳寿命分析[J]. 机械设计与制造,2010, 10(10): 92-93.[2]刘庆教,王秀君,张虹源. 液压缸用弹簧疲劳强度分析及改进[J]. 工程机械, 2012,43(10): 33-36.[3]张明建. 基于恒寿命疲劳结合S-N曲线的弹簧疲劳寿命分析[J]. 机械研究与应用, 2012(6): 107-113.[4]绳义千,肖绯雄,张正远. 机车圆柱螺旋弹簧的有限元及试验分析[J]. 机车电传动,2010, 9(5): 45-46.[5]商跃进,曹茹,戴蓉. 圆柱压缩螺旋弹簧三维静动态有限元分析与寿命预测[J]. 中国农机化, 2008(2): 75-78.[6]钟文彬. 圆柱螺旋弹簧刚度特性的有限元分析[J]. 机械, 2011, 38(12): 21-23.[7]余东满,李晓静,王朝龙,等. 圆柱螺旋弹簧疲劳强度的可靠性设计[J]. 机械设计与制造, 2007, 8(8): 19-20.[8]张英会. 弹簧手册[M]. 北京:机械工业出版社, 2000.(编辑陈锋杰)。

螺旋弹簧疲劳寿命估算方法弹簧作为重要的基础件广泛地应用在机械制造和电器行业之中,是一个重要的受力构件,其功能无非是减振、缓冲、储能、自动控制和产生回复力。

它的好坏直接影响着所服务的整机性能和可靠程度,多数弹簧工作是在反复载荷作用下,其破坏形式主要是疲劳断裂。

疲劳破坏的过程往往是从裂纹的成核、形成、扩展,直到产生突发性的脆断,因此,疲劳强度应当成为弹簧设计的重要依据。

螺旋弹簧破坏形式与应力分析大量的试验和使用证明,在循环载荷作用下螺旋弹簧其破坏断口形状是沿螺旋弹簧内径表面与弹簧轴线呈45°方向由内向外断裂,特别是裂纹源多数起源于弹簧内径表面处,断裂截面呈45°并有放射线状花样由裂纹源向外扩展,断口呈脆断形式无明显塑性变形,是曲利的病费断口形式,弹簧的应力状态分析如下:若螺旋弹簧受到中心压力F,则在弹簧钢丝截面会引起两种切应力,由F产生的扭矩Mk引起的最大切应力,两种切应力只要在螺旋弹簧内径表面才能叠加成最大切应力:如下图Ml井簧华线械面应力分布8FD l Kτl≡ -^-coβα其中曲度系数:v 4C-1 0.615K=4C^4+-T^旋绕比:CQ与α式中Dl一弹簧中杼d一弹簧钢丝直径一般弹簧缥旋角<1 = 5。

~9°,故∞∞-8FD l K由F引起的最大弯曲切应力:I6F8F z D1K 2、J = "D =菽(T+ 4)最大主应力(拉)和主平面与弹簧中心轴线成45。

的平面内(如图2)。

8FzD∣K 2、°2 = J=福(丁 + 1)而实际上弹簧裂纹开裂方向正是与最大主拉应力方向相垂直。

这对裂纹的应力强度因子为张开型:5=5 √zπa,a .■长度图2舛簧内控表面应力状态由于弹簧材料(高碳素弹贫钢丝或65Mn等)均为含碳量高的金属材料,其强度高,塑性差,断裂状态属于正断型,沿最大拉应力方向呈疲劳开裂,而不可能是沿截面最大切应力方向的切断型,多次试验结果证明这种理论分析的正确性。