碳纤维及复合材料在风电叶片中的应用进展

- 格式:pptx

- 大小:7.89 MB

- 文档页数:50

碳纤维在风力发电机叶片中的应用碳纤维是一种由碳纤维织物和树脂组成的复合材料,具有轻量化、高强度、耐腐蚀和耐疲劳等优点,因此在风力发电机叶片中得到了广泛应用。

首先,碳纤维在风力发电机叶片中的应用可以显著降低叶片的重量。

由于碳纤维的密度较低,约为2.0 g/cm3,比大多数传统材料如钢铁、铝等轻。

同等重量下,碳纤维比其他材料更具强度,这意味着只需较少量的碳纤维即可达到相同的强度要求。

这能够大幅降低风力发电机叶片的重量,进而提高风能转化效率。

其次,碳纤维具有优异的强度和刚度,可以提高风力发电机叶片的结构强度和抗风荷载能力。

风力发电机叶片在运转过程中需要承受巨大的气动载荷和旋转惯性力,若叶片结构不足够强硬或刚性,则有可能发生弯曲、振动、疲劳破坏等问题。

而碳纤维叶片具有高强度和高刚度的特点,使其能够有效抵抗风荷载,降低结构失稳的风险,提高叶片的可靠性和运行稳定性。

另外,碳纤维具有优良的疲劳性能,可以延长风力发电机叶片的使用寿命。

由于长期在恶劣气候条件下运行,风力发电机叶片容易受到风、雨、冰等自然环境因素的损害,尤其是疲劳破坏。

碳纤维材料具有良好的疲劳耐久性,能够高效地承受变化的载荷和应力,减少叶片因疲劳损伤导致的维修和更换成本,延长叶片的使用寿命。

此外,碳纤维具有良好的耐腐蚀性能,可有效抵抗风力发电机叶片面对的腐蚀环境。

风力发电机叶片在暴露于海洋和湿润环境中会遭受到大气中的盐雾、湿度等的侵蚀,容易引起金属材料的腐蚀。

而碳纤维具有高抗腐蚀性能,不受盐雾和潮湿环境的影响,使得风力发电机叶片能够更好地应对高腐蚀性环境的挑战。

最后,碳纤维制造工艺相对灵活,可实现大尺寸、复杂形状的叶片设计。

与传统的金属叶片相比,碳纤维材料能够通过纤维层堆叠和树脂浸渍技术,实现复杂形状的叶片构造和细节,满足不同的设计需求。

由于碳纤维材料具有很好的可塑性,可以根据实际需要进行模具制造、层叠设计和热固化处理,制造出更加精细、高效的风力发电机叶片。

碳纤维复合材料在风力发电机叶片中的应用风力发电机叶片是风力发电机的重要组成部分,主要用于将风能转化为机械能。

传统的风力发电机叶片通常由玻璃钢材料制成,然而,随着碳纤维复合材料的发展,越来越多的风力发电机叶片开始采用碳纤维复合材料制造。

碳纤维复合材料具有轻质化、高强度、高刚度等优点,使得其在风力发电机叶片中具有广泛的应用前景。

首先,碳纤维复合材料具有轻质化的优点。

相对于传统的金属材料,碳纤维材料的密度较低,可以实现材料的轻量化设计。

在风力发电机叶片中,轻质化的材料可以减小自重,提高转动效率,提高整个风力发电机的发电效率。

其次,碳纤维复合材料具有高强度和高刚度的优点。

碳纤维具有高强度和高模量的特性,使得碳纤维复合材料具有出色的抗拉、抗压和抗弯能力。

风力发电机叶片在运转过程中需要承受巨大的动力负荷,碳纤维复合材料可以有效地抵抗这些负荷,提高叶片的结构强度,降低材料疲劳和断裂的风险。

此外,碳纤维复合材料具有良好的耐腐蚀性能。

风力发电机通常被安装在海洋或者高海拔地区,受到气候和环境的影响较大。

传统的金属材料容易受到氧化、腐蚀等不良因素的影响,导致材料的寿命缩短。

而碳纤维复合材料具有耐腐蚀性能,能够有效地抵御海洋环境的侵蚀,提高叶片的使用寿命。

另外,碳纤维复合材料还具有优良的疲劳性能。

风力发电机叶片在运转过程中需要不断地承受风力的冲击和振动,对材料的疲劳性能要求较高。

而碳纤维复合材料具有良好的抗疲劳性能,能够有效地抵抗风力的冲击和振动,提高叶片的使用寿命。

最后,碳纤维复合材料在制造过程中具有良好的可塑性和可成型性。

碳纤维复合材料可以根据不同的设计要求进行定制,灵活度高,可以满足不同尺寸和形状的风力发电机叶片的需求。

综上所述,碳纤维复合材料在风力发电机叶片中具有轻质化、高强度、高刚度、耐腐蚀性能优良,并且具有良好的疲劳性能等优点,可以提高风力发电机叶片的性能和使用寿命。

随着碳纤维复合材料制造工艺的不断改进和成本的不断降低,碳纤维复合材料在风力发电机领域的应用前景将更加广阔。

碳纤维复合材料新能源领域应用案例碳纤维复合材料在新能源领域的应用,那可真是个特别有趣又充满无限潜力的事儿。

咱就说风能发电吧。

你看那巨大的风力发电机的叶片,就像是巨人伸展的手臂,在风中缓缓转动,捕捉着风的能量。

以前呢,这些叶片大多是用一些普通材料制作的,又重又不够坚固。

这就好比一个人想要跑得快,却穿着一双沉重又不合脚的鞋子,怎么能行呢?碳纤维复合材料的出现,就像是给风力发电机的叶片穿上了轻便又结实的运动鞋。

碳纤维复合材料重量轻啊,这使得叶片在转动的时候不需要消耗太多额外的能量来带动它自身的重量,就像运动员穿上轻跑鞋能跑得更轻松一样。

而且它的强度还特别高,面对狂风暴雨的袭击,就像一个坚强的战士,屹立不倒,能够长时间稳定地工作,把风能源源不断地转化为电能。

再看看新能源汽车领域。

汽车就像是一个移动的小城堡,要想跑得快、跑得稳,还得节省能源,这可不容易。

碳纤维复合材料在这儿就派上了大用场。

你要是摸过碳纤维复合材料制作的汽车部件,就会感觉到它那种独特的质感,轻盈却又给人一种坚韧的感觉。

用碳纤维复合材料做车身框架,就好比给汽车的骨架进行了一次升级改造。

它比传统的金属材料轻很多,这意味着汽车整体重量下降了。

你想啊,汽车轻了,就像一个人减肥成功一样,跑起来自然就更轻快了,需要的能量也就少了,这电池的续航里程不就增加了嘛。

而且碳纤维复合材料还能让汽车的安全性提高不少呢。

万一发生碰撞,它就像一个可靠的保镖,能很好地保护车内的乘客。

这就好比是用高强度的防护网把乘客紧紧地保护起来,让人特别安心。

还有在太阳能电池板的支架方面,碳纤维复合材料也有着独特的贡献。

太阳能电池板啊,就像一片片蓝色的小海洋,静静地躺在那儿吸收着阳光的能量。

那支撑它们的支架可不能马虎。

碳纤维复合材料做的支架,就像是一群默默付出的小助手。

它不会像有些金属支架那样,时间长了会生锈腐蚀,它就像一个永远精力充沛的小卫士,长时间稳定地支撑着太阳能电池板。

而且它的轻巧性也使得安装变得更加容易,就像搭积木一样轻松,不会给整个太阳能发电系统带来过多的负担。

碳纤维及复合材料在风电叶片中的应用进展随着风电行业的快速发展,对于风电叶片的要求也越来越高。

传统的风电叶片主要使用玻璃纤维增强塑料(Glass Fiber Reinforced Plastics, GFRP),但其在抗风荷载、承载能力、疲劳性能等方面存在一定的不足。

为了提高叶片的性能,碳纤维及复合材料得到了广泛研究和应用。

1.碳纤维增强塑料(Carbon Fiber Reinforced Plastics, CFRP):以碳纤维为增强体的塑料基质材料,能够显著提高叶片的强度和刚度。

与传统的GFRP相比,CFRP具有更高的拉伸强度和模量,能够有效地减缓叶片在风荷载下的振动,并提高承载能力。

2.碳纤维树脂复合材料(Carbon Fiber Reinforced Polymer, CFRP):由碳纤维和树脂组成的复合材料,具有优异的力学性能和耐久性。

CFRP在风电叶片中的应用可以大幅度减轻叶片的重量,提高叶片的结构强度和疲劳寿命。

3.纳米碳管/纤维复合材料:纳米碳管和纤维相结合的复合材料,具有高强度、高导热性和良好的阻尼效果。

纳米碳管/纤维复合材料在风电叶片中的应用可以提高叶片的力学性能和耐久性,特别是在复杂的风荷载环境下表现出优异的阻尼效果。

4.天然纤维增强复合材料:将天然纤维(如竹纤维、麻纤维等)与树脂相结合形成的复合材料,具有较低的成本和环境友好性。

天然纤维增强复合材料在风电叶片中的应用可以减少对有限资源的依赖,并降低生产过程的能耗和排放。

5.混合增强复合材料:将碳纤维、玻璃纤维和天然纤维等不同种类的纤维相结合,形成混合增强复合材料。

混合增强复合材料在风电叶片中的应用可以充分利用不同纤维的优势,提高叶片的综合性能。

总的来说,碳纤维及复合材料在风电叶片中的应用进展迅速,为提高叶片的性能和可靠性提供了新的解决方案。

随着技术的不断创新和进步,碳纤维及复合材料在风电叶片中的应用将会得到进一步推广和应用。

碳纤维在风电叶片中的应用引言:随着全球清洁能源需求的增加,风力发电作为一种可再生能源正在迅猛发展。

风力发电的一个重要组成部分就是风电叶片。

然而,传统的玻璃纤维叶片存在重量大、强度低、耐久性差等问题,限制了风力发电的进一步发展。

碳纤维作为一种新型材料,因其轻量化、高强度、耐腐蚀等优点,在风电叶片中得到了广泛的应用。

本文将详细介绍碳纤维在风电叶片中的应用。

一、碳纤维的特性碳纤维是由数以万计的碳纤维束组成的,每根碳纤维的直径很小,约为0.005-0.010毫米。

由于碳原子之间的键结构特别强大,碳纤维具有很高的强度和刚度。

此外,碳纤维还具有轻质化、耐超高温、耐腐蚀等特点。

1.降低叶片重量碳纤维相对于传统的玻璃纤维具有更低的密度,可以实现风电叶片的轻量化。

轻量化的风电叶片可以减少风场的安装成本,同时也降低了叶片对风力机的载荷,提高了整个风力发电系统的可靠性和稳定性。

2.提高叶片强度和刚度碳纤维具有出色的强度和刚度,可以显著提高风电叶片的抗弯、抗拉和抗扭性能。

这样一来,风电叶片可以承受更大的风载荷,提高了风力发电系统的功率输出。

3.增加叶片寿命碳纤维具有优异的耐腐蚀性能,可以有效防止风电叶片受到环境因素的侵蚀,延长叶片的使用寿命。

另外,由于碳纤维的疲劳性能优秀,叶片在长时间使用过程中也不易出现疲劳断裂,进一步提高了风电叶片的可靠性。

4.提高叶片的设计自由度碳纤维可以根据需要进行个性化设计,并且可以加工成复杂的形状,从而满足不同风力机的要求。

这种灵活性为生产商提供了更多创新的空间,可以开发出更加高效和可靠的风电叶片。

三、碳纤维在风电叶片中的应用案例1.使用碳纤维增强聚酯树脂制作叶片外壳碳纤维增强聚酯树脂是一种常用的风电叶片外壳材料。

其具有良好的机械性能和重量优势,能够很好地保护内部结构和叶片。

2.使用碳纤维增强环氧树脂制作叶片结构碳纤维增强环氧树脂常用于风电叶片的结构部分。

碳纤维增强环氧树脂具有优异的强度和刚度,能够承受较大的风载荷,同时具有出色的耐腐蚀性能和疲劳性能。

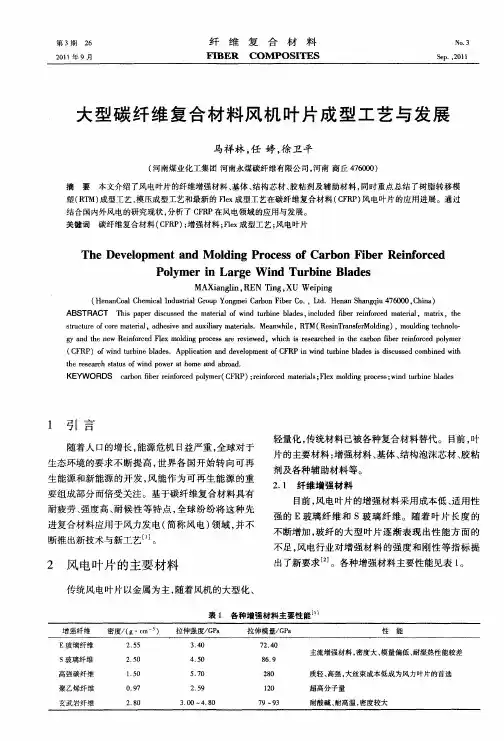

摘要本文简述了风机叶片用复合材料中不同纤维增强复合材料的优缺点,以及未来增强体和基体应用的发展趋势,同时总结了CNAS认可的风机叶片以及叶片中材料性能检测的认可现状。

认为碳纤维和玻璃纤维的混杂纤维、高性能纤维等增强体,以及聚氨酯树脂、热塑性树脂或可回收树脂等基体是未来风机叶片用复合材料的研究方向;同时通过总结分析风机叶片检测实验室在认可过程中的常见问题,为后续相关实验室认可提供了关注点。

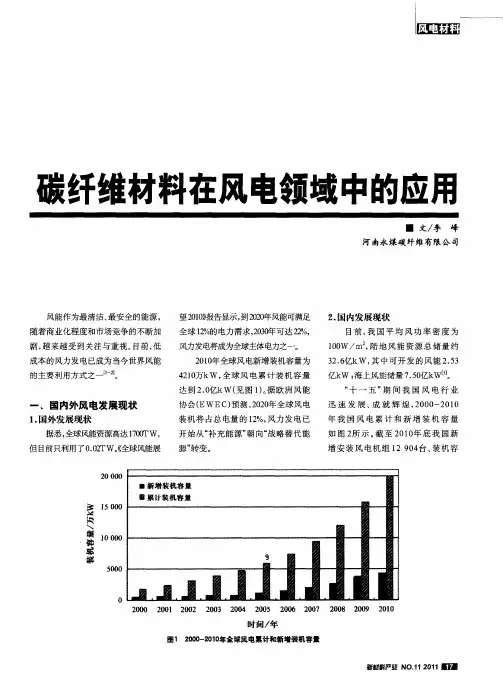

风能是可再生的清洁能源,风力发电作为一种优质的发电方式,能够有效改善电力行业对石油、煤炭等不可再生能源的依赖,对于生态环境保护和适应时代发展具有重要的意义。

风力发电非常环保,且风能蕴量巨大,因此日益受到世界各国的重视。

根据国家能源局的统计数据显示,截止到2023年7月底我国风电装机容量约3.9亿kW,同比增长14.3%。

随着风机单机容量的不断扩大,风机叶片的长度也要求不断增加。

风力机叶片作为风能发电机中的核心部件,其良好的设计、可靠的质量和优越的性能是保证机组正常运行的重要因素。

叶片在工作中要承受多种外部环境的影响,因此要求叶片材质具有良好的强度、刚度和韧性以及抗风沙、抗冲击、耐腐蚀等性能。

目前,纤维增强复合材料在风力机叶片上得到了广泛的应用,其质量轻、强度高、耐久性好,已成为大型风力发电机叶片的首选材料。

1玻璃钢复合材料玻璃纤维增强热固性树脂复合材料,俗称玻璃钢,是一种以玻璃纤维或其制品为增强体,以热固性树脂为基体,并通过一定的成型工艺复合成的材料。

玻璃钢具有成本低、强度高、重量轻、耐腐蚀、易加工等特点,被广泛应用于风力发电机叶片的制造。

常见的玻璃纤维分为E型和S型,E型玻璃纤维也称无碱玻璃纤维,是一种硼硅酸盐玻璃,因其良好的电气绝缘性和机械性能,被大量用于生产玻璃钢。

S型玻璃纤维是一种特制的抗拉强度极高的硅酸铝-镁玻璃纤维,它的模量比E型玻璃纤维材料高出了18%;它的纤维拉伸强度为4600MPa,比E型玻璃纤维的3450MPa 增加了33%。

碳纤维复合材料在风力发电机叶片中的应用随着全球对可再生能源的需求不断增加,风力发电作为一种清洁、可再生的能源形式正逐渐得到广泛应用。

而风力发电机叶片作为风能转换的关键部件,其性能的提升对整个风力发电系统的效率和可靠性具有重要影响。

在叶片的材料选择中,碳纤维复合材料由于其独特的优势而成为首选材料。

碳纤维复合材料具有优异的强度和刚度。

相比传统的金属材料,碳纤维复合材料具有更高的比强度和比刚度,能够承受更大的载荷,并且具有更好的抗疲劳性能。

这使得风力发电机叶片能够在恶劣的环境条件下长期稳定运行,大大延长了叶片的使用寿命。

碳纤维复合材料具有较低的密度。

相比金属材料,碳纤维复合材料的密度较低,使得叶片的重量得到有效控制。

轻量化的叶片能够减轻整个风力发电机的负荷,提高发电效率。

此外,较轻的叶片还能减小叶片的转动惯量,提高系统的动态响应能力。

碳纤维复合材料还具有优异的抗腐蚀性能和耐候性。

风力发电机叶片经常暴露在潮湿、腐蚀的环境中,传统的金属材料容易受到腐蚀而影响叶片的性能。

而碳纤维复合材料具有良好的抗腐蚀性能,能够有效地抵御潮湿和腐蚀的侵蚀,保持叶片的稳定性能。

碳纤维复合材料还具有良好的设计自由度。

由于碳纤维复合材料可以根据需要进行定向增强,因此可以根据叶片的设计要求进行灵活的组合和布局,实现叶片结构的优化。

这种灵活的设计能够提高叶片的气动性能和动态特性,进一步提高风力发电机的效率和稳定性。

然而,碳纤维复合材料也存在一些挑战和限制。

首先,碳纤维复合材料的制造成本较高。

相比传统的金属材料,碳纤维复合材料的制造过程更为复杂,需要较高的技术和设备投入,从而导致制造成本的增加。

其次,碳纤维复合材料的回收和再利用也存在一定的难度,这对环境保护和可持续发展提出了一定的挑战。

碳纤维复合材料在风力发电机叶片中的应用具有广阔的前景和潜力。

其优异的强度、刚度、轻量化、抗腐蚀性能和设计自由度使得风力发电机叶片能够具备更高的效率、更长的使用寿命和更好的稳定性能。

复合材料在风能领域的应用嘿,咱们今天来聊聊一个挺有意思的话题——复合材料在风能领域的应用。

你知道吗,在咱们广袤的大地上,那一排排巨大的风力发电机就像一个个不知疲倦的巨人,日夜不停地为我们输送着清洁的电能。

而在这些巨人的身体里,复合材料可发挥了大作用!先来说说叶片。

风力发电机的叶片那可是关键部位,它得又轻又强,还得能经受住各种恶劣天气的考验。

这时候,复合材料就闪亮登场啦!比如说碳纤维增强复合材料,它的强度那叫一个高,重量又轻得很,就像给叶片穿上了一件超级坚固又轻便的铠甲。

我曾经亲眼见过一个叶片的制造过程,那场面真是让人惊叹。

工人们小心翼翼地把复合材料一层一层地铺设上去,每一个步骤都精确无比,就像是在雕琢一件珍贵的艺术品。

他们的眼神中充满了专注和认真,因为他们知道,这叶片的质量直接关系到风力发电机的效率和寿命。

还有塔筒,这也是风能设备中不可或缺的一部分。

传统的金属塔筒在面对强风、腐蚀等问题时,有时候会显得力不从心。

而复合材料制成的塔筒就不一样了,它具有更好的耐腐蚀性和抗疲劳性能。

我记得有一次在一个风电场,看到一台新安装的复合材料塔筒的风力发电机,它在风中稳稳地矗立着,给人一种特别可靠的感觉。

再说说发电机内部的一些零部件,复合材料也能大展身手。

比如说一些绝缘部件,用复合材料制造能够更好地保障电气性能,提高发电机的运行稳定性。

复合材料在风能领域的应用,真的是让风能发电变得更高效、更可靠。

随着技术的不断进步,相信未来复合材料会在这个领域发挥出更加神奇的作用,为我们的绿色能源事业贡献更多的力量。

说不定哪天,我们家里用的电全都来自那些由复合材料武装起来的风力发电机呢!总之,复合材料就像是风能领域的一位超级英雄,默默地守护着我们的蓝天白云和清洁能源梦想。

让我们一起期待它在未来带给我们更多的惊喜吧!。

碳纤维及复合材料在风电叶片中的应用进展_图文随着全球对清洁能源的需求不断增长,风能作为一种可再生能源正得到越来越多的重视。

在风能转化过程中,风电叶片作为关键部件,对于风能的捕捉和转换起到了至关重要的作用。

因此,提高风电叶片的性能和寿命,成为了风能行业发展的关键问题。

碳纤维及复合材料作为一种轻质、高强度、耐腐蚀的材料,在风电叶片中的应用得到了广泛关注和研究。

碳纤维及复合材料具有很多优点。

首先,它们的重量轻,比传统的金属材料如钢铁要轻很多。

这使得风电叶片更加轻巧,可以更高效地转动,捕捉更多的风能。

其次,碳纤维及复合材料具有较高的强度和刚度,能够承受高风速和复杂的工况要求。

此外,碳纤维及复合材料还具有耐腐蚀性能和良好的疲劳寿命,可以延长风电叶片的使用寿命。

因此,将碳纤维及复合材料应用于风电叶片中,能够提高叶片的性能和可靠性,降低维护成本,推动风能行业的发展。

目前,碳纤维及复合材料在风电叶片中的应用已经取得了一些成果。

首先,碳纤维及复合材料的比强度和比刚度优于传统的玻璃纤维及复合材料,因此可以减少材料的使用量,降低制造成本。

另外,将碳纤维及复合材料应用于叶片的表面涂层处理,可以提高叶片的抗风沙、抗紫外线和减少水分腐蚀等性能,延长叶片的使用寿命。

此外,通过使用碳纤维及复合材料制造更大尺寸的风电叶片,可以提高风能的捕捉效率。

然而,碳纤维及复合材料在风电叶片中的应用还面临一些挑战。

首先,碳纤维及复合材料的制造技术和成本仍然较高,需要进一步的研发和完善。

其次,风电叶片在使用过程中会受到高风速和复杂工况的影响,对材料的疲劳和耐久性也有更高的要求。

因此,需要深入研究碳纤维及复合材料的疲劳性能和寿命预测,以确保叶片的安全和可靠性。

综上所述,碳纤维及复合材料在风电叶片中的应用具有广阔的前景。

通过不断的研究和发展,可以进一步提高碳纤维及复合材料的制造工艺和性能,降低制造成本,延长叶片的使用寿命,为风能行业的可持续发展做出更大的贡献。

新型材料在风力发电领域的应用研究近年来,风力发电已成为清洁能源领域的明星。

随着技术的不断升级和进步,风力发电技术也日益成熟,其中新型材料的应用成为了风力发电领域的一大热点。

一、新型材料在风力涡轮叶片中的应用涡轮叶片是风力发电机组的关键部件之一,其质量和性能对于风力发电机组的发电量和效率具有非常重要的影响。

传统的涡轮叶片多采用玻璃钢材料,其缺点是材料强度较弱、耐久性差、容易受环境影响、难以回收等。

新型材料在涡轮叶片的应用不仅可以优化叶片的结构和设计,提高叶片强度和耐久性,还可以降低生产成本并提高回收利用率。

在新型材料应用方面,碳纤维复合材料具有较好的应用前景。

碳纤维具有轻量化、高强度、高模量等优点,所以碳纤维复合材料叶片可以实现更高的发电效率,并且可以大幅度减少风力发电机组安装的占地面积,降低对环境的影响。

目前,一些国外企业已开始采用碳纤维复合材料制造涡轮叶片,相信在不久的将来,国内也将出现更多的碳纤维复合材料涡轮叶片。

二、新型材料在风力塔筒中的应用风力塔筒是支撑涡轮叶片的关键部件,其高度一般在80米以上。

传统的风力塔筒多采用钢结构,造价昂贵且建造周期长,而且钢材在强大的风能作用下容易疲劳、断裂。

新型材料在风力塔筒的应用可以有效减轻塔筒重量,提高承载能力和耐久性,从而达到减少材料成本和延长使用寿命的目标。

目前,FRP(纤维增强塑料)在逐渐取代传统的钢塔,成为风力发电机塔筒的主流材料。

相对于钢材,FRP具有更好的抗腐蚀性、耐疲劳性和更轻量化等优点。

同时,FRP材料的加工制造比起钢材也较为简单,可以更快速地进行生产,从而有助于加快风力发电机组的建设进程。

三、新型材料在发电机及控制系统中的应用风力发电机组主体部分是发电机及其控制系统。

传统的发电机一般采用铁芯绕组结构,拥有较强的电磁性能,但是其体积大,重量重,高温环境下容易出现电磁失效。

随着磁性材料的不断发展,磁性材料在风力发电领域也开始得到广泛应用。

磁性材料是指在外加磁场作用下存在自发磁化行为的材料,包括永磁材料和软磁材料等。

碳纤维复合材料的成型工艺及应用威海光威复合材料股份有限公 264202威海光威复合材料股份有限公司 264202摘要:复合材料的轻量化研究已成为现代设计制造领域的主流。

随着社会对节能减排的要求越来越高,轻质材料将广泛应用于各个领域。

简要介绍了几种具有代表性的碳纤维及其成型工艺,并结合轻量化的特点分析了碳纤维复合材料的应用前景。

关键词:碳纤维复合材料;轻量化;成型工艺;应用1概述在当今的设计和生产中,复合材料的轻量化是一个重要的发展趋势。

随着节能减排需求的不断增加,轻质材料将广泛应用于各个行业,成为未来发展的主要方向。

综述了碳纤维及其复合材料的性能、应用和发展,总结了国内外具有代表性的碳纤维制品的主要成型技术,并从材料应用的角度展望了其发展趋势。

2碳纤维复合材料成型工艺2.1 PCM成型工艺PCM工艺是将CFRP半成品放入模具中,采用扫描喷射成型工艺。

PCM成型过程首先需要对模具进行设计,然后通过三维计算机处理得到模具的三维模型,然后将数据转换成分层剖面数据,生成控制信息。

然后,使用PCM快速成型机控制树脂喷嘴,将树脂均匀地喷到芯砂表面。

一层完成后,对其进行预热,以加速模型的固化。

PCM成型工艺不仅可以大大缩短成型时间,提高生产效率,节约生产成本,提高产品稳定性,而且尺寸精度高,表面光洁度好,易于一次成型复杂结构件。

同时,由于纤维具有良好的取向性,产品具有较高的强度和刚度。

目前,PCM成型工艺已成为汽车CFRP的重要组成部分[2]。

2.2RTM成型工艺RTM工艺是在一定压力下填充低粘度树脂,然后在封闭模具中低压固化,得到结构复杂的复合材料。

RTM成型工艺流程首先根据不同需要设计碳纤维的布局,将碳纤维铺入模具闭合,然后注入树脂进行渗透,固化后打开模具取出成品。

与传统的成型工艺相比,RTM工艺简单,易于控制,生产效率高,模具成本低;产品表面平整光滑,形状精度高。

目前,RTM工艺以其优异的性能在航空航天、汽车制造等领域得到了广泛的应用。

碳纤维在风电叶片上的应用随着可再生能源的需求不断增长,风能作为一种清洁能源越来越受到重视。

而风电叶片作为风力发电机组的核心部件,其技术和材料的发展对于提高风能利用效率至关重要。

碳纤维作为一种轻质高强度的材料,正逐渐在风电叶片上得到广泛应用。

碳纤维具有优异的机械性能,使其成为理想的风电叶片材料。

相比于传统的玻璃纤维增强复合材料,碳纤维具有更高的强度和刚度。

这使得碳纤维叶片可以承受更大的载荷,在恶劣的风力环境下更加稳定可靠。

同时,碳纤维的轻质特性也使得风电叶片整体重量减轻,降低了叶片的惯性负荷,提高了风能利用效率。

碳纤维具有优异的疲劳性能,使风电叶片更加耐久。

由于风电叶片长期暴露在恶劣的环境中,容易受到风载荷和温度变化的影响,从而导致疲劳破坏。

而碳纤维具有较高的疲劳强度和疲劳寿命,能够更好地抵抗疲劳破坏,延长叶片的使用寿命。

这不仅减少了维修和更换叶片的成本,也提高了风电发电机组的运行稳定性和经济效益。

碳纤维还具有良好的耐腐蚀性能,使风电叶片能够适应恶劣的海洋环境。

由于风电场多建在海上,叶片容易受到海水、盐雾等腐蚀介质的侵蚀。

传统的玻璃纤维叶片容易发生腐蚀和损伤,影响叶片的使用寿命和性能。

而碳纤维具有较好的抗腐蚀性能,可以有效地防止腐蚀介质的侵蚀,延长叶片的使用寿命,提高风电发电机组的可靠性。

碳纤维还具有良好的设计灵活性,可以满足不同叶片形状和要求。

传统的玻璃纤维材料在制造过程中的可塑性较差,很难满足复杂叶片结构的要求。

而碳纤维可以通过调整纤维的方向和层数,以及采用不同的树脂体系,实现对叶片性能和形状的精确控制。

这使得碳纤维叶片能够更好地适应不同的风能资源和风场要求,提高风能利用效率。

碳纤维作为一种理想的风电叶片材料,具有优异的机械性能、疲劳性能、耐腐蚀性能和设计灵活性。

其在风电叶片上的应用可以提高叶片的强度和稳定性,延长叶片的使用寿命,提高风能利用效率,降低风电发电成本。

随着碳纤维技术的不断发展和成熟,相信碳纤维在风电叶片上的应用将得到进一步的推广和应用。

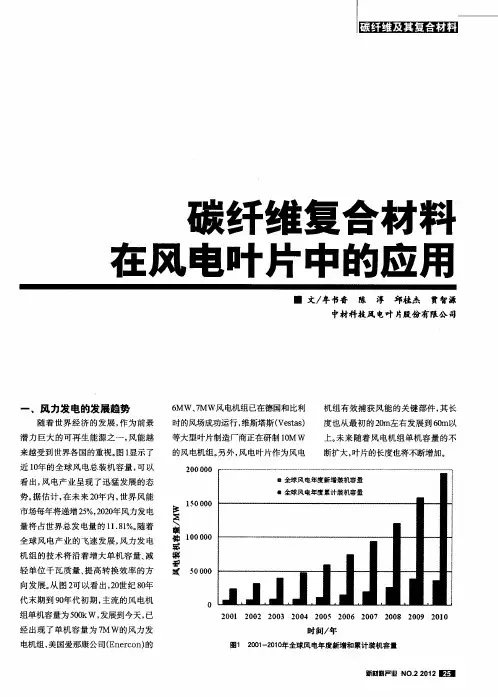

2023年碳纤维风电叶片行业市场规模分析近年来,全球风能发电市场快速增长,风电发电能力也在不断提高。

风电叶片作为风力发电机组的核心部件,也得到了相应的发展和投资。

碳纤维风电叶片作为一种创新性材料,具有重量轻、强度高、耐腐蚀、耐疲劳等优良性能,逐渐被应用在风电叶片的生产制造中。

据市场分析,碳纤维风电叶片行业市场规模将在未来几年呈现快速增长趋势。

一、碳纤维风电叶片的介绍1.碳纤维材料碳纤维是由碳纤维与环氧树脂、聚酯树脂等热固性树脂复合材料组成的一种新型材料。

碳纤维与热固性树脂组合后可制成碳纤维复合材料,具有轻质、高强度、高刚度和耐腐蚀等特点,同时又具备良好的流动性,可实现复杂形状的制造。

2.碳纤维风电叶片碳纤维风电叶片是利用碳纤维制作而成的风电叶片。

相比传统的玻璃纤维复合材料,碳纤维复合材料更轻盈耐用,并可抵御极端天气条件下的高负荷。

碳纤维风电叶片不仅可提高风能的发电性能,还可降低工作成本和维护费用。

二、碳纤维风电叶片市场规模展望1.碳纤维风电叶片市场现状目前,全球碳纤维风电叶片市场规模正在迅速扩张。

2019年,全球风电叶片市场规模已超过240亿美元,预计到2026年将超过350亿美元,年增长率将达到6%。

而碳纤维风电叶片作为未来发展的重点,其市场规模也在不断扩大。

据市场研究,碳纤维风电叶片在2025年前将占据全球风电叶片市场的20%以上,其年复合增长率可达到10%以上。

2.碳纤维风电叶片市场发展趋势(1)技术进步推动风电叶片升级随着碳纤维复合材料技术的不断发展,碳纤维风电叶片的性能将得到进一步的提升。

此外,随着风电技术的不断升级,对风电叶片的要求也在逐步提高。

碳纤维风电叶片具有轻、薄、坚固等性能,适用于不同的风场环境,将成为未来风电市场的发展趋势。

(2)政策支持加速碳纤维风电叶片市场发展为促进新能源产业的快速发展,多个国家和地区出台了一系列环保政策和财政补贴政策,以鼓励企业投资和开发碳纤维风电叶片市场。