风力发电机碳纤维叶片的发展现状

- 格式:pdf

- 大小:651.52 KB

- 文档页数:5

风力发电叶片制作工艺介绍Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998风力发电叶片制作工艺介绍风力发电机叶片是接受风能的最主要部件,其良好的设计、可靠的质量和优越的性能是保证发电机组正常稳定运行的决定因素,其成本约为整个机组成本的15%-20%。

根据“风机功价比法则”,风力发电机的功率与叶片长度的平方成正比,增加长度可以提高单机容量,但同时会造成发电机的体积和质量的增加,使其造价大幅度增加。

1碳纤维在风力发电机叶片中的应用叶片材料的发展经历了木制、铝合金的应用,进入了纤维复合材料时代。

纤维材料比重轻,疲劳强度和机械性能好,能够承载恶劣环境条件和随机负荷,目前最普遍采用的是玻璃纤维增强聚酯(环氧)树脂。

但随着大功率发电机组的发展,叶片长度不断增加,为了防止叶尖在极端风载下碰到塔架,就要求叶片具有更高的刚度。

国外专家认为,玻璃纤维复合材料的性能已经趋于极限,不能满足大型叶片的要求,因此有效的办法是采用性能更佳的碳纤维复合材料。

1)提高叶片刚度,减轻叶片质量碳纤维的密度比玻璃纤维小约30%,强度大40%,尤其是模量高3~8倍。

大型叶片采用碳纤维增强可充分发挥其高弹轻质的优点。

荷兰戴尔弗理工大学研究表明,一个旋转直径为120m的风机的叶片,由于梁的质量超过叶片总质量的一半,梁结构采用碳纤维,和采用全玻璃纤维的相比,质量可减轻40%左右;碳纤维复合材料叶片刚度是玻璃纤维复合材料叶片的2倍。

据分析,采用碳纤维/玻璃纤维混杂增强方案,叶片可减轻20%~30%。

VestaWindSystem公司的V90型发电机的叶片长44m,采用碳纤维代替玻璃纤维的构件,叶片质量与该公司V80型发电机且为39m长的叶片质量相同。

同样是34m长的叶片,采用玻璃纤维增强聚脂树脂时质量为5800kg,采用玻璃纤维增强环氧树脂时质量为5200kg,而采用碳纤维增强环氧树脂时质量只有3800kg。

风力发电技术现状及发展趋势许志伟发表时间:2017-11-28T15:54:29.220Z 来源:《电力设备》2017年第23期作者:许志伟[导读] 摘要:在全球能源过度消耗的生态环境下,对新能源的研究和利用已成为世界热门的话题,风力发电是新能源发电技术中最具规模开发和商业化发展前景的发电方式,目前各国都在加大对风力发电及其相关的技术研究。

(大唐安阳发电厂河南安阳 455000)摘要:在全球能源过度消耗的生态环境下,对新能源的研究和利用已成为世界热门的话题,风力发电是新能源发电技术中最具规模开发和商业化发展前景的发电方式,目前各国都在加大对风力发电及其相关的技术研究。

全球风电行业年度市场增长率达 40%,已有一百多个国家涉足到风电行业,该行业已经成为世界能源市场的重要组成部分。

我国近几年风电产业发展势头强劲,风电新增装机的容量稳居全球前茅,因此,对风力发电的技术现状和发展趋势进行研究具有重要意义。

关键词:风力发电;技术;探讨1常用的风力发电系统目前风力发电系统常用的风力发电机主要有恒速恒频率异步发电机、变速恒频双馈异步发电机和直驱永磁同步发电机三种。

由于变速恒频系统可以适应较宽的风速范围,已经成为风力发电的主流机型,而直驱永磁同步发电机和全功率变流器组合在未来有着广阔的发展前景。

1.1 恒速恒频发电机系统恒速恒频发电机系统主要由风力机、变速箱、异步发电机以及并联电容器构成。

风轮机应用定浆失速控制可以确保发电机输出的电能电压和频率保持恒定。

由于异步发电机在输出有功功率的同时会有无功产生,因此,可以通过并联电容器提高电网的功率因数。

由于风能波动性和不稳定性的特点,恒速恒频发电机系统的风能利用率较低,能量输出波动性也比较大。

1.2 变速恒频双馈异步发电机系统双馈异步发电机是如今风力发电的主流设备,占装机总量的绝大部分。

变浆距角技术的应用,提高了风能的利用率,而且在机组紧急停止时,通过调整可以减少风能的收集,降低了机组的机械冲击,机组的使用寿命加长了。

大型风电叶片设计制造技术发展趋势摘要:从总体上看,目前我国提供了全球最大的单一风电市场,国内叶片厂商在大型叶片的设计和制造技术上取得了长足进步,尤其是在低风速叶片开发和应用上走在世界前列.但在大型叶片设计与制造技术上与国外先进技术相比还有一定差距,没有先进的独特技术和产品应用.基于此,本文主要对大型风电叶片设计制造技术发展趋势进行分析探讨。

关键词:大型风电叶片;设计制造技术;发展趋势1前言能作为一种清洁的可再生能源,取之不尽,用之不竭,越来越受到世界各国的重视.随着风力发电技术的进步,为了提高风能捕获,降低度电成本,风电机组的单机容量也从最初的十几千瓦发展到现在的兆瓦级,甚至向十兆瓦级、几十兆瓦级迈进.叶片作为风电机组转换风能的关键部件,其设计与制造技术的发展对于整个机组的性能和可靠性至关重要.2大型风电叶片产业现状据全球风能协会统计(GWEC),2015年全球新增装机容量首次超过60GW,2000–2015年16年间累计装机容量达到432.9GW.亚洲装机量继续引领全球市场,欧洲和北美紧随其后,其中,中国自2009年以来,一直保持全球最大市场地位.2015年的新增装机量和至2015年底的累积装机量均居全球首位.基于气候变化要求,风电价格下降以及美国市场稳定的预期,GWEC预测在未来五年内,亚洲市场仍将保持在50%以上,欧洲市场稳步增加,北美市场将出现强劲增长,到2020年,全球累计装机容量将达到792.1GW.可以看出,风电叶片的市场仍然具有巨大发展潜力.随着全球风电市场转向低风速和海上风场的风能开发,叶片不断增长.目前为止,已经生产的全球最长风电叶片长88.4m,由丹麦LM公司和Adwen公司共同开发,配套8MW的海上风电机组.此外,达到80m及以上长度的风电叶片包括丹麦SSPtechnology生产的83.5m叶片、德国EUROS设计开发的81.6m叶片以及Vestas设计制造的80m叶片,它们将分别用于韩国三星的7MW海上风电机组、日本三菱的7MW海上风电机组和Vestas的8MW海上风电机组.而更长的叶片已处于设计阶段.在气动性能方面,目前公开报道的商用风机的最大功率系数超过0.5,由德国Enercon公司设计研发,通过综合优化叶尖、叶根过渡段以及机舱几何外型得到.在重量方面,英国Bladedynamics公司采用模块化的叶片设计和制造技术,生产了一支世界上最轻的49m叶片,并已通过GL认证,该技术将被用于100m长的风电叶片开发,目前该公司已被美国GE风电收购.3大型风电叶片制造技术发展趋势叶片的制造技术主要依据叶片的材料体系和三维几何结构发展.目前为止,针对复合材料叶片的成型工艺主要有手糊工艺、模压成型、预浸料铺放工艺、拉挤工艺、纤维缠绕、树脂传递模塑(RTM)、真空灌注成型工艺.这些工艺各有优缺点,可以根据叶片的材料体系、几何结构、几何尺寸以及铺层功能进行综合运用,以达到最佳效果.手糊工艺是生产复合材料风电叶片的一种传统工艺.因为它不必受加热及压力影响,成本较低.可用于低成本制造大型、形状复杂制品.其主要缺点是生产效率低、产品质量波动大、废品率较高.手糊工艺往往还会伴有大量有害物质和溶剂的释放,有一定的环境污染.目前主要用于叶片合模后的前尾缘湿法处理;模压成型工艺的优点在于纤维含量高、孔隙率低、生产周期短、精确的尺寸公差及良好的表面形状.适用于生产简单的复合材料制品.其缺点是模具投入成本高,不适合具有复杂几何形状的叶片.目前大型叶片基本不采用此工艺;预浸料铺放工艺的主要优势是在生产过程中纤维增强材料排列完好,可以制造低纤维缺陷以及性能优异的部件.它是生产复杂形状结构件的理想工艺,碳纤维预浸料广泛应用于航空业中.其主要缺陷是成本高.此外,预浸料需要手工方式铺放,生产效率低;拉挤工艺具有纤维含量高,质量稳定,易于自动化,适合大批量生产的优点.适用于生产具有相同断面形状,连续成型制品的生产中.但由于大型叶片的三维几何弯扭结构,该工艺很少使用.纤维缠绕工艺能够控制纤维张力、生产速度及缠绕角度等变量,制造不同尺寸及厚度的部件.但应用于叶片生产中的一个缺陷是在叶片纵向不能进行缠绕,长度方向纤维的缺乏使叶片在高拉伸和弯曲载荷下容易产生问题.另外,纤维缠绕产生的粗糙外表面可能会影响叶片的空气动力学性能,必须进行表面处理.最后,芯模及计算机控制成本很大;树脂传递模塑(RTM)属于半机械化的复合材料成型工艺,对工人的技术和环境的要求远远低于手糊工艺并可有效地控制产品质量.RTM缺点是模具设备非常昂贵,很难预测模具内树脂流动状况,容易产生缺陷.RTM工艺采用闭模成型工艺,特别适宜一次成型整体的风力发电机叶片(纤维、夹芯和接头等可一次模腔中共成型),而无需二次黏接.真空灌注成型工艺是目前大型风机叶片制造的理想工艺,与RTM相比,节约时间,挥发物非常少,工艺操作简单,模具成本大大降低.相对于手糊工艺,成型产品拉伸强度提高20%以上.鉴于真空灌注成型工艺在大型叶片应用上的优势,目前大型风电叶片制造主要以真空灌注工艺为主.近几年的研究也主要以此工艺为基础,针对叶片铺层厚度、新的高模材料、制造效率、叶片成型质量等方面进行的工艺尝试与改进.目前,具有创新性同时实用性较强的代表性叶片制造工艺有:西门子风电集团提出的IntegralBlade技术.它使用两个模具型面和其中的芯模型成一个封闭的型腔,在型腔里面随形铺放纤维材料和芯材.通过型腔内建立起的真空体系将基体材料注入模具内,一次成型大型风机叶片.与传统的真空灌注成型工艺相比,它具有的优点包括:节省人力和空间、无需黏接、质量可靠性高、不会释放VOCs,对环境污染小.该工艺已广泛应用于西门子的不同型号叶片制造中;达诺巴特公司(DANOBAT)开发的叶片自动制造系统.它的主要功能包括自动喷胶衣、自动喷短切纤维、自动铺层、自动打磨、自动涂胶等.客户可以根据自身需求来选择整体自动化,也可以选择其中一个或几个功能.工作单元采用移动式悬臂梁结构,横梁上安装有十字滑轨,相应的工作功能头位于滑轨上,采用5轴控制,最终实现各工序的自动化操作.相对于真空灌注成型工艺,具有生产效率高,人工成本低,叶片质量稳定性好的优点.除了以上针对现有热固性复合材料体系的制造工艺,针对热塑性复合材料开发的生产工艺也在不断发展。

1. 概述在全球范围内,能源问题一直是国际社会的关注焦点。

随着环境保护意识的增强和传统能源资源的日益枯竭,可再生能源作为一种清洁、可持续的能源形式,受到了越来越多的关注。

而风能作为可再生能源的一种,已经成为各国发展清洁能源的重要选择之一。

在风能发电技术中,垂直轴风力发电机因其独特的结构和性能,备受关注。

本文将探讨国外垂直轴风力发电机的发展现况和趋势。

2. 国外垂直轴风力发电机的发展现况垂直轴风力发电机因其垂直的旋转轴线,以及与地面垂直方向的叶片布局,不受风向的限制,具有更好的风向适应性,可以克服传统水平轴风力发电机在风向变化时的转向机构设计和运行故障问题。

其受到了研究和应用领域广泛的关注。

经过多年的研发和实践,国外垂直轴风力发电机已经取得了一定的技术突破和进展。

其技术特点和发展现状主要体现在以下几个方面:1) 结构设计创新:国外各大科研机构和企业在垂直轴风力发电机的结构设计上进行了大量的创新研究,提出了一系列符合实际应用需求的设计方案。

采用了更加轻巧、稳定的叶片设计,提高了转子的可靠性和转动效率;采用了模块化设计,降低了制造成本和维护成本等。

2) 材料和制造工艺的改进:随着新材料和制造工艺的不断发展,垂直轴风力发电机的叶片、塔架等关键部件的材料和工艺也得到了很大程度的改进,提高了其结构强度和使用寿命。

3) 风场适应性优势凸显:由于其特殊的结构设计,垂直轴风力发电机在复杂的风场环境中表现出更好的适应性和稳定性,大大降低了运行风险。

3. 国外垂直轴风力发电机的发展趋势随着全球清洁能源市场的迅速发展,国外垂直轴风力发电机的发展也呈现出一些明显的趋势:1) 技术研发持续深入:未来,国外各大科研机构和企业将继续深入开展垂直轴风力发电机的技术研发工作,不断提高其效率和可靠性,降低成本,以满足不断增长的市场需求。

2) 多元化的应用场景:垂直轴风力发电机逐渐在城市、高楼大厦等区域得到应用,成为一种新的城市绿色能源形式,未来其应用场景将更加多元化,满足不同领域的能源需求。

2020.11 EPEM21智库见解Vision风力发电现状与发展趋势分析通道新天绿色能源有限公司 王月普近些年来,全球的风力发电行业发展十分迅速,发展前景可观,各个国家都十分重视风力发电技术,风电机组装机容量不断提升,即使在全球经济衰退的大背景下,在制造业行业中整个风电累计装增量的增长率依然遥遥领先。

由于我国的能源短缺问题、环境污染问题比较严重,风电技术由于清洁、可靠、无需进口的优势成为了发展的重点项目。

我国可以开发的陆地风能资源大约分别为253GW,海洋风能资源大约为750GW。

在风电的设计生产制造与运行控制技术方面,西班牙在2009年安装了第一台4.5MW 风电机组,该风电机组由本土制造商生产,机组的叶轮直径为128m,采用了中速齿轮箱和永磁同步发电机及全功率变流器设计,实现了叶片变桨独立控制,显著提高了机组的可利用率及使用寿命。

欧洲在海上风电产业技术方面的发展处于全世界领先地位,拥有的核心技术包括无齿轮直驱及混合驱动技术、双馈齿轮驱动技术等,美国风电设备制造商GE 已经研发一种被称之为“动态无功控制”的闭环风电场电压控制技术。

在风力发电初始阶段,采用较多的为低效率的定桨距恒速恒频风力机,风能利用率较低。

随着风力发电技术日趋成熟,出现了比较先进的变速恒频风力发电系统(VSCF),最大限度的提高了风能利用率。

变速恒频风力发电机应用的主流机组为双馈式感应异步发电机(DFIG)和直驱永磁同步风力发电机(PMSG)。

与DFIG 相比,直驱永磁同步风力发电机组可靠性、故障率、机械损耗等降低,机组的运行寿命延长。

风电电源在应用中需注重与电网的协同运行,相关的研究包括电网风电接纳能力、风电机组低电压穿越能力等,但这些研究相对独立,对于技术之间的相互影响及制约作用等处于研究的空白阶段。

我国风力发电发展的历史回顾与分析1986年山东荣成风电场的成功并网代表着我国风电开发建设的开始,至今我国风力发展技术的开发与应用研究已经过了30多年,实现了从无到有、由弱变强质的飞跃。

风力机叶片设计方法的发展冀润景Ξ(华北电力大学,北京 102206)摘 要:本文介绍了大型风力机叶片设计技术现状,叙述叶片气动设计、结构设计等关键技术。

随着风力机组向大容量方向发展及海上风能的开发利用,将对风力机叶片的设计提出了挑战。

关键词:风力机;叶片;气动设计;结构设计 由于世界能源日益短缺以及地球环境、生态保护的需要,很多国家都纷纷着手于新能源的研究和开发。

风能是一种可再生的清洁能源,世界各国都在重点开发,开发的重点是利用风力发电机将风能转换成电能。

风能在转换成电能的过程中,只降低了气流的速度,没有给大气造成任何污染。

用风力发电,可减少常规能源的消耗,对保护环境和生态平衡,改善能源结构具有重要意义。

作为一种清洁能源,风力发电在我国以及世界的能源总量中所占的比例正在提高。

美国已达到150万~160万kW;丹麦约45万kW;荷兰约15万kW;印度约8万kW 。

随着现代风电技术的发展与日趋成熟,风力发电机组的技术沿着增大单机容量,减轻单位千瓦重量,提高转换效率的方向发展。

我国可开发利用的风能资源有2.53亿kW,新疆,三北和东南沿海两大主风带有效风能密度大于200W Πm 2,有效风力时间百分率为70%以上,三北地区可开发利用的风力资源有2亿,占全国陆地可开发利用风能的79%。

根据风力发电中长期发展规划,中国有能力在2020年实现风电装机容量4000万千瓦,占中国当时总装机容量12%;年发电量800亿千瓦时,同时每年还减少4800万吨二氧化碳排放量。

叶片是风力机的关键部件之一,传统的叶片大多采用玻璃钢制造,主要考虑玻璃钢的比强度和比刚度高、重量轻、耐腐蚀、抗疲劳性能好、易成型等优点。

现在大型风力机的发展趋势是采用玻璃纤维增强复合材料(G RP)和碳纤维增强塑料制造高强度轻质大容量叶片。

由于碳纤维的价格,未能推广应用。

G RP 叶片有以下特点:(1)可根据风力机叶片的受力特点设计强度与刚度;(2)翼型容易成型,并达到最大气动效率。

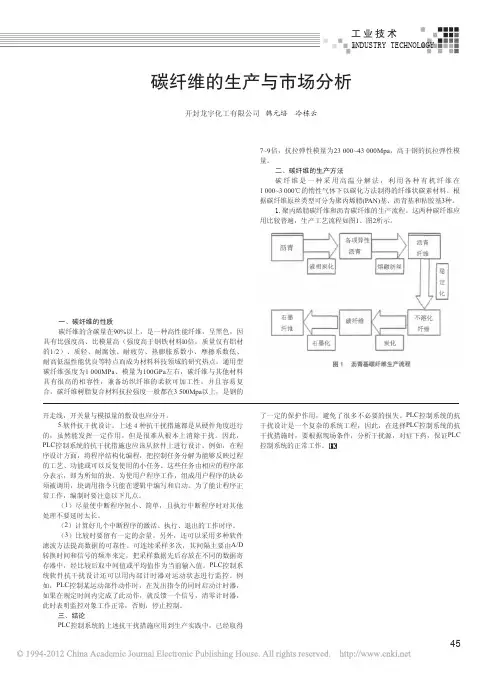

45河南科技2011.03下碳纤维的生产与市场分析开封龙宇化工有限公司 韩元培 冷栋云7~9倍,抗拉弹性模量为23 000~43 000Mpa ,高于钢的抗拉弹性模量。

二、碳纤维的生产方法碳纤维是一种采用高温分解法,利用各种有机纤维在1 000~3 000℃的惰性气体下以碳化方法制得的纤维状碳素材料。

根据碳纤维原丝类型可分为聚丙烯腈(PAN)基、沥青基和粘胶基3种。

1.聚丙烯腈碳纤维和沥青碳纤维的生产流程。

这两种碳纤维应用比较普遍,生产工艺流程如图1、图2所示。

图 1 沥青基碳纤维生产流程碳纤维是含碳量高于90%的无机高分子纤维,具有轻质、高强、耐高温、耐疲劳、抗腐蚀、导热、导电等特性。

除土木建筑、航空航天、汽车、体育休闲用品、能源以及医疗卫生领域外,碳纤维在电子通信、石油开采、基础设施建设等领域也有广泛的应用。

中国的碳纤维研制工作开始于20世纪60年代,已经取得重大进展。

随着我国整体实力的提升,对碳纤维的需求量也与日俱增,而我国的碳纤维产能严重不足,而且主要是低性能产品,没有形成规模化产业。

现阶段,我国碳纤维用量的90%以上靠进口,价格昂贵,自主发展碳纤维产业已经成为我国工业经济发展的迫切要求。

为全面掌握碳纤维核心技术,国内企业注重自主创新,某些关键设备的研发已取得突破性成果。

碳纤维产业技术特点显著,技术多元化越来越受到重视,而且原料供应充足。

在我国完整的碳纤维研发链条下,碳纤维工程化研发呈现出了快速发展的势头。

吉林省、山东省、江苏省、山西省、辽宁省、安徽省是我国传统的碳纤维工程化研发基地。

近年来,河北省、上海市、陕西省逐步成为新兴的碳纤维工程化研发基地,同时,北京市、广东省、浙江省、江苏省等地也在积极参与碳纤维的产业化建设。

一、碳纤维的性质碳纤维的含碳量在90%以上,是一种高性能纤维,呈黑色,因具有比强度高、比模量高(强度高于钢铁材料l0倍,质量仅有铝材的1/2)、质轻、耐腐蚀、耐疲劳、热膨胀系数小、摩擦系数低、耐高低温性能优良等特点而成为材料科技领域的研究热点。

基于风力发电技术发展现状以及行业发展分析风力发电技术是目前最受欢迎的可再生能源之一,具有许多优点,如无污染、零排放、可再生和可持续性,因此在全球范围内得到广泛关注和应用。

随着科技的发展,风力发电技术也在不断进化和改进。

本文将基于风力发电技术发展现状以及行业发展分析,对该技术的未来前景进行探讨。

一、发展现状1. 技术成熟度不断提高:风力发电技术经过了近几十年的发展,在技术成熟度方面已经达到了一个比较高的水平。

目前的风力机经济性已经得到了保证,同时风力发电技术及其组成部件的可靠性也在不断提高。

2. 规模越来越大:风力发电机组的容量和高度规模越来越大,不断地推动着技术和产业的进步。

世界上规模最大的风力发电机组是中国海南的三峡风电场,单机容量达到了7.58兆瓦,其转子直径超过了100米,塔高达73.5米。

3. 生产成本逐渐降低:随着风力发电技术的不断成熟和规模的扩大,风力发电的生产成本也在逐渐降低。

据统计,目前全球风力发电的平均成本已经降至每千瓦时5美分以下。

4. 国际市场份额持续扩大:随着全球对环保、可持续发展和低碳经济的重视,风力发电技术在国际市场上的份额不断扩大。

据国际能源署的报告,到2030年,全球风力发电的总装机容量将达到2000亿瓦,占全球总发电量的18%。

二、行业发展分析1. 行业竞争加剧:随着风力发电技术的普及和市场份额的扩大,行业竞争也越来越激烈。

除了传统的风机制造商之外,越来越多的非传统企业也开始进入风力发电行业。

2. 技术创新驱动发展:风力发电技术的创新将成为未来行业发展的主要动力。

比如,一些新技术正在得到广泛应用,如水平轴式和垂直轴式风力发电机组、浮式风力发电系统、大型风力储能成为研究热点等。

3. 利润空间研究:当前,行业主要的利润来源是增加容量和降低生产成本。

然而,较低的发电成本也意味着较低的价格,这对于一些企业的继续发展可能会产生影响。

4. 存在挑战:虽然风力发电技术的发展前景广阔,但仍存在一些挑战。

目录摘要 (1)关键词 (1)1碳纤维的简介 (1)2碳纤维性能 (1)3碳纤维的应用实例 (2)4碳纤维发展存在的主要问题 (3)5碳纤维的发展趋势 (3)结语 (4)新型无机非金属材料碳纤维的应用摘要:碳纤维是一种纤维状碳材料,是先进复合材料最常用的也是最重要的增强体。

碳纤维有极好的纤度,还有耐高温、耐腐蚀、导电、传热、膨胀系数小等一系列优异性能,到目前几乎没有其他材料像碳纤维那样具有那么多的优异性能,这已经预示了碳纤维在工程上的广阔应用前景。

关键词:性能优异;环保1碳纤维的简介碳纤维是由不完全石墨结晶沿纤维轴向排列的一种多晶的新型无机非金属材料。

碳纤维是先进复合材料最常用的也是最重要的增强体。

碳纤维可分别用聚丙烯腈纤维、沥青纤维、粘胶丝或酚醛纤维经炭化制得。

按状态分为长丝、短纤维和短切纤维;接力学性能分为通用型和高性能型。

碳纤维制造工艺分为有机先驱体纤维法和气相生长法。

有机先驱体纤维法制得的碳纤维是由有机纤维经高温固相反应转变而成。

应用的有机纤维主要有聚丙烯(PAN)纤维、人造丝和沥青纤维等。

将有机母体纤维(例如粘胶丝、聚丙烯腈或沥青)采用高温分解法在1000~3000度高温的惰性气体下制成的,其结果是除碳以外的所有元素都予以去除。

气相生长法制得的碳纤维称气相生长碳纤维。

2碳纤维性能碳纤维是一种纤维状碳材料。

具有低密度、高强度、高模量、耐高温、抗化学腐蚀、低电阻、高热导、低热膨胀、耐化学辐射等特性。

还具有纤维的柔曲性和可编性,比强度和比模量优于其他无机纤维,但是碳纤维性脆,抗冲击性和高温抗氧化性较差。

主要用作树脂、碳、金属、陶瓷、水泥基复合材料的增强体。

它的比重不到钢的1/4,碳纤维树脂复合材料抗拉强度一般都在3500Mpa以上,是钢的7~9倍,抗拉弹性模量为23000~43000Mpa,亦高于钢,因此CFRP(碳纤维增强复合材料)的比强度即材料的强度与其密度之比可达到2000Mpa/(g/cm3)以上,而A3钢的比强度仅59Mpa/(g/cm3)左右,其比模量也比钢高。

综 述 FibePg|a s 闻笔荣,等:风力发电机碳纤维叶片的发展现状

中图分类号:TQ342 .742 文献标识码:A 风力发电机碳纤维叶片的发晨现状

闻笔荣 ,周诚 (1.广东明阳风电产业集团有限公司,中山528437; 2.中材科技股份有限公司,南京211112)

摘要:介绍了碳纤维在风力发电机中的应用,通过测试对比其应用优势,研究了碳纤维复合材料方向性问题以及碳纤维叶 片的避雷问题。简述了碳纤维在风力发电机上的应用趋势,以及碳纤维目前存在的难点及解决方案。 关键词:风电发电;碳纤维叶片;碳纤维增强复合材料

The Development of Carbon Fiber Wind Turbine Blades WEN Birong ,ZHOU Cheng (1.Guangdong Mingyang Power Industry Group Co.,Ltd,Zhongshan 528437; 2.Sinoma Science&Technology Co.,Ltd,Nanjiing 210012)

Abstract:This article discusses the application of carbon fiber in wind turbine blades,compares its properties with glass fiber by test results,and studies the directional effect of carbon fiber composites and lightning protection of carbon fiber blades.In the end,the paper briefs the tendency of carbon fiber application in wind turbines,and states the current challenges for carbon fiber and proposes corresponding solutions. Key words:wind power generation;carbon fiber blade;carbon fiber reinforced composite

0前言 风电的价格和风机功率成反比,风机功率越大,单 位发电成本越低。风机的输出功率P与风轮直径D的 平方成正比,即P=0.3×D 。增加风轮直径,风机输 出功率将按指数函数增加。随着现代风电技术的发展

收稿日期:2014一O1—08 修回日期:2014~07—08 作者简介:闻笔荣,男,1987年,叶片测试主任,助理工程师。主要 从事碳纤维应用、发泡塑料应用、叶片全尺寸测试研究。

《玻璃纤维》2014年第4期42

及日趋成熟,风力发电机组研究沿着增大单机容量、减 轻单位千瓦质量、提高转换效率的方向发展 。 随着叶片长度的增加,对材料的强度和刚度等 性能提出了新的要求。为了保证在极端风载下叶尖 不碰塔架(塔架净空标准),叶片必须具有足够的刚 度。减轻叶片的质量,又要满足强度与刚度要求,有 效的办法是采用碳纤维增强 。 闻笔荣,等:风力发电机碳纤维叶片的发展现状 l碳纤维的应用 由于碳纤维价格比玻纤昂贵,采用100%的碳 纤维制造叶片成本过高,目前国内外主要是碳纤和 玻纤混合使用。纯碳纤维只是用到一些关键的部 分:如图1所示的主梁帽、前后边缘、叶片根部,其他 部分使用玻璃纤维及其他复合材料制作。

碳纤维 图1碳纤维在叶片中的应用

2碳纤维的性能优势 2.1 材料及仪器 碳纤维预浸料:Hexply M91,500 g/m ,美国赫氏 公司; E一玻纤单向布:OVC EKT1250,1 250 g/m。,美 国欧文斯科宁公司; 环氧树脂:RIMR135/RIMH137,美国迈图高新 材料集团; Zwick万能拉力机:德国Zwick公司。 2.2试样制备及测试 图2为层压板铺设要求。

1.工作台;2.脱模剂;3.脱模布;4.纤维铺层; 5.导流网;6.导气毡;7.真空袋膜;8.导气管; 9.真空抽气管。

图2层压板铺设要求 玻璃纤维OVC EKT1250按照图2要求完成铺 设,使用环氧树脂RIMRl35/RIMHl37进行灌注,保 证真空压力在一92 500 Pa,按照80℃在4 h固化,制

F{be 述 作FRP试验层压板。 碳纤维Hexply M91按照图2要求完成铺设,保 证真空压力在~92 500 Pa,按照80℃在8 h固化,制 作CFRP试验层压板。 2.3 测试结果 测试结果如表1所示。 表1碳纤维与玻璃纤维性能对比

从表1中可以看出,碳纤维预浸料与E一玻 纤单向布的玻璃化转变温度以及纤维体积含量 近似,在0。拉伸及压缩性能方面,碳纤维预浸料 要明显优于E一玻纤单向布,但是碳纤维预浸料 的90。拉伸模量却远低于E一玻纤单向布,说明 碳纤维复合材料的性能具有极强的方向性,适用 于只受拉压力的部件,所以在叶片结构部位使用 碳纤维能有效的增加叶片的刚度,减轻叶片 质量 。

3碳纤维的优化效果 碳纤维的优化效果如表2所示。 从表2我们可以看出,这些产品只在一些关键 部位采用了碳纤维就可以达到在叶片长度相同甚至 超过的情况下,碳纤维叶片的质量大小仍远低于玻 璃纤维叶片。说明碳纤维应用确实可行,且十分 有效。

《玻璃纤维》2014年第4期43 综 述 rglass 闻笔荣,等:风力发电机碳纤维叶片的发展现状

4碳纤维的应用趋势 在现阶段,全球主流的风机制造商都推出了各 自的碳纤维叶片(见表3),说明随着风机的大型化,

碳纤维在风力发电机上的使用是一种必然的趋势。 表2叶片质量对比 玻璃纤维叶片 碳纤维叶片 生产商 产品规格/MW 长度/m 质量/t 生产商 产品规格/MW 长度/m 质量/t Enercon 4.5 54.0 20.0 LM 5.O 61.O l8 Gamesa 2.0 39.O 7.3 Gamesa 2.0 44.0 5.8 Vestas 2.0 39.0 6.0 Vestas 3.0 4_4.0 6.0 联众 1.5 37.5 5.8 联众 2.0 39.2 5.8 明阳 3.0 53.5 16.0 明阳 3.0 58.5 14.0

表3将碳纤应用于叶片制造的厂家情况

从表3可以看出,从1.5 MW至6 MWnf片均有 应用,且采用了相似的设计制造方案:在制造过程 中,主梁帽用碳纤维预浸料。固化后,主梁帽放在一 个预成型物中,在玻纤叶片蒙皮中进行灌注。

5碳纤维应用的难点 5.1 工艺要求高 (1)碳纤维丝的直径较小,但是表面积较大,材 料孑L隙率低,树脂流动性差,所以浸润性较差。树脂 灌注过程中容易出现干丝,缺胶的现象,且不易 修补。 (2)碳纤维的方向性强,柔韧性较差,很难制作

《玻璃纤维》2014年第4期4J4

复杂曲面,纤维变形后,性能下降严重。 (3)CFRP的透明性差,很难直接对产品的内部 缺陷进行检测。 (4)碳纤维的运输、保存、使用过程中对于环境 温度、湿度的要求较高 。 5.2 叶片的雷电防护 由于碳纤维是导体,所以叶片的防雷系统涉及 到一些复杂的情况。 如图3所示玻璃纤维叶片遭受雷击的区域一般 集中在叶尖吸力面,而损坏常常发生在前缘和后缘。 然而如图4所示对无防护的碳纤维叶片损坏却常常 发生在梁帽,因为碳纤维所制成的梁帽是导电的。 LM公司对碳纤维叶片样本进行的高压冲击实验表 明虽然碳纤维是传统意义上的半导体材料(因此电 阻是金属的许多倍),但是被雷电击中的频率与实际 的雷电接受器一样。

图3玻璃纤维叶片雷击的破损部位 闻笔荣,等:风力发电机碳纤维叶片的发展现状 氆 图4碳纤维叶片雷击的破损位置

Fiberg| 窒 述

5.3碳纤维供货不稳定 如图5所示,目前全球碳纤维的主要生产厂家 有东丽、东邦、三菱、赫氏(HEXCEI )、卓尔泰克 (ZOLTEK)、台塑等。

人丝束碳纤维制造商 (Zoltek、Fortafil、Aldila三家 其他制造商,4.3%

图5全球碳纤维产能分布 由于高性能碳纤维的生产都在国外,所以碳纤 维的采购周期都比较长,且供应不稳定,受到很多外 来因素的影响对于国内公司的生产安排有不利 影响。

6相关难点的解决方案 (1)采用48K大丝束碳纤维预浸料。大丝束碳 纤维的价格低于小丝束碳纤(24K)的价格,而且性 能能够满足叶片的要求,并且大丝柬碳纤维的树脂 浸润性要优于小丝束碳纤维,既能降低成本,也解决 树脂灌注问题. (2)采用碳纤维预浸料。能够有效解决树脂灌 注的T艺问题,但是对于操作有一定的要求,必须保 证每层预浸料之间做到完全贴合,没有气泡和其他 杂质等,否则就会造成梁帽质量缺陷。 (3)提高生产条件,保证碳纤维的运输、存放和 使用的需要。 (4)研发新型的叶片整体防雷方案,例如图6 所示的叶片壳体表面整体接闪系统。 本东邝集团公 d,17% ll rlI-梭I J,l器1-. 时‘尖接『^】器 图6叶片表面整体接闪 (5)加快原材料的围产化。 导电链 7 结论 碳纤维在以下方面有较好表现: (1)在满足刚度和强度要求的条件下,比玻璃 纤维叶片轻30%以上。 (2)可以采用气动效率更高的薄翼型,提高风 能利用率和年发电量。 (3)综合风力发电成本降低(安装运输成本相 对降低、对机组相关部件的强度和刚度要求降低、风 力发电机组的整体性能提高、定期检修、维护成本降 低)。

《玻璃纤维》2014年第4期45