碳纤维在风电叶片中的应用41页PPT

- 格式:ppt

- 大小:3.70 MB

- 文档页数:41

碳纤维在风力发电机叶片中的应用碳纤维是一种由碳纤维织物和树脂组成的复合材料,具有轻量化、高强度、耐腐蚀和耐疲劳等优点,因此在风力发电机叶片中得到了广泛应用。

首先,碳纤维在风力发电机叶片中的应用可以显著降低叶片的重量。

由于碳纤维的密度较低,约为2.0 g/cm3,比大多数传统材料如钢铁、铝等轻。

同等重量下,碳纤维比其他材料更具强度,这意味着只需较少量的碳纤维即可达到相同的强度要求。

这能够大幅降低风力发电机叶片的重量,进而提高风能转化效率。

其次,碳纤维具有优异的强度和刚度,可以提高风力发电机叶片的结构强度和抗风荷载能力。

风力发电机叶片在运转过程中需要承受巨大的气动载荷和旋转惯性力,若叶片结构不足够强硬或刚性,则有可能发生弯曲、振动、疲劳破坏等问题。

而碳纤维叶片具有高强度和高刚度的特点,使其能够有效抵抗风荷载,降低结构失稳的风险,提高叶片的可靠性和运行稳定性。

另外,碳纤维具有优良的疲劳性能,可以延长风力发电机叶片的使用寿命。

由于长期在恶劣气候条件下运行,风力发电机叶片容易受到风、雨、冰等自然环境因素的损害,尤其是疲劳破坏。

碳纤维材料具有良好的疲劳耐久性,能够高效地承受变化的载荷和应力,减少叶片因疲劳损伤导致的维修和更换成本,延长叶片的使用寿命。

此外,碳纤维具有良好的耐腐蚀性能,可有效抵抗风力发电机叶片面对的腐蚀环境。

风力发电机叶片在暴露于海洋和湿润环境中会遭受到大气中的盐雾、湿度等的侵蚀,容易引起金属材料的腐蚀。

而碳纤维具有高抗腐蚀性能,不受盐雾和潮湿环境的影响,使得风力发电机叶片能够更好地应对高腐蚀性环境的挑战。

最后,碳纤维制造工艺相对灵活,可实现大尺寸、复杂形状的叶片设计。

与传统的金属叶片相比,碳纤维材料能够通过纤维层堆叠和树脂浸渍技术,实现复杂形状的叶片构造和细节,满足不同的设计需求。

由于碳纤维材料具有很好的可塑性,可以根据实际需要进行模具制造、层叠设计和热固化处理,制造出更加精细、高效的风力发电机叶片。

碳纤维复合材料在风力发电机叶片中的应用风力发电机叶片是风力发电机的重要组成部分,主要用于将风能转化为机械能。

传统的风力发电机叶片通常由玻璃钢材料制成,然而,随着碳纤维复合材料的发展,越来越多的风力发电机叶片开始采用碳纤维复合材料制造。

碳纤维复合材料具有轻质化、高强度、高刚度等优点,使得其在风力发电机叶片中具有广泛的应用前景。

首先,碳纤维复合材料具有轻质化的优点。

相对于传统的金属材料,碳纤维材料的密度较低,可以实现材料的轻量化设计。

在风力发电机叶片中,轻质化的材料可以减小自重,提高转动效率,提高整个风力发电机的发电效率。

其次,碳纤维复合材料具有高强度和高刚度的优点。

碳纤维具有高强度和高模量的特性,使得碳纤维复合材料具有出色的抗拉、抗压和抗弯能力。

风力发电机叶片在运转过程中需要承受巨大的动力负荷,碳纤维复合材料可以有效地抵抗这些负荷,提高叶片的结构强度,降低材料疲劳和断裂的风险。

此外,碳纤维复合材料具有良好的耐腐蚀性能。

风力发电机通常被安装在海洋或者高海拔地区,受到气候和环境的影响较大。

传统的金属材料容易受到氧化、腐蚀等不良因素的影响,导致材料的寿命缩短。

而碳纤维复合材料具有耐腐蚀性能,能够有效地抵御海洋环境的侵蚀,提高叶片的使用寿命。

另外,碳纤维复合材料还具有优良的疲劳性能。

风力发电机叶片在运转过程中需要不断地承受风力的冲击和振动,对材料的疲劳性能要求较高。

而碳纤维复合材料具有良好的抗疲劳性能,能够有效地抵抗风力的冲击和振动,提高叶片的使用寿命。

最后,碳纤维复合材料在制造过程中具有良好的可塑性和可成型性。

碳纤维复合材料可以根据不同的设计要求进行定制,灵活度高,可以满足不同尺寸和形状的风力发电机叶片的需求。

综上所述,碳纤维复合材料在风力发电机叶片中具有轻质化、高强度、高刚度、耐腐蚀性能优良,并且具有良好的疲劳性能等优点,可以提高风力发电机叶片的性能和使用寿命。

随着碳纤维复合材料制造工艺的不断改进和成本的不断降低,碳纤维复合材料在风力发电机领域的应用前景将更加广阔。

碳纤维在风力发电机叶片中的应用1. 在风机叶片中的应用当叶片长度增加时,重量的增加要快于能量的提取,因为重量的增加和风叶长度的立方成正比,而风机产生的电能和风叶长度的平方成正比。

同时随着叶片长度的增加,对增强材料的强度和刚度等性能提出了新的要求,玻璃纤维在大型复合材料叶片制造中逐渐显现出性能方面的不足。

为了保证在极端风载下叶尖不碰塔架,叶片必须具有足够的刚度。

减轻叶片的重量,又要满足强度与刚度要求,有效的办法是采用碳纤维增强。

国外专家认为,由于现有材料性不能很好满足大功率风力发电装置的需求,玻璃纤维复合材料性能已经趋于极限,因此,在发展更大功率风力发电装置和更长转于叶片时,采用忏能更好的碳纤维复合材料是势在必行。

根据国外有关资料报道,当风力机超过3MW、叶片长度超过40米时,在叶片制造时采用碳纤维已成为必要的选择。

事实上,当叶片超过一定尺寸后,碳纤维叶片反而比玻纤叶片便宜,因为材料用量、劳动力、运输和安装成本等都下降了。

国外碳纤维用于叶片制造的厂家主要有:(1)丹麦LM Glassfiber“未来”叶片家族中61.5米长、5MW风机的叶片在梁和端部都选用了碳纤维。

(2)德国叶片制造商Nordex Rotor公司。

(3)Vestas Wind System公司在他们制造的44米长、V-90 3.0 MW风电机中的叶片的梁采用了碳纤维。

2004年12月Zoltek Companies Inc.宣布与Vestas wind Systems AS公司订立长期战略合同,在前三年提供价值8千万到1亿美元的碳纤维用于制造风机叶片;Zoltek Companies公司宣布对NEG Micon的碳纤维合同将从每年150吨增加一倍。

同时每年分别向Vestas和Ganesa各提供1000吨,所用牌号为Panex33 48K。

(4)西班牙Gamesa在他们旋转直径为87米(G87)和90米(G90)2MW的风机的叶片中采用了碳纤维/环氧树脂预浸料,G90叶片长44米,质量约7吨。

碳纤维及复合材料在风电叶片中的应用进展_图文

题目:碳纤维及复合材料在风电叶片中的应用进展

摘要:随着全球对可再生能源的需求不断增加,风能作为一种清洁、可再生的能源逐渐受到重视。

风电叶片作为风力发电机的核心部件,其质量和性能对风电发电机的效率和寿命有着重要影响。

传统的玻璃纤维增强塑料在叶片制造中应用广泛,但其性能受到限制。

碳纤维及复合材料具有优异的力学性能,逐渐成为风电叶片制造中的新材料。

本文将综述碳纤维及复合材料在风电叶片中的应用进展,包括材料特性、制造工艺以及性能优化等方面的研究成果。

1.引言

1.1背景和意义

1.2研究目的

2.风电叶片的材料要求

2.1结构设计要求

2.2风力荷载要求

2.3温度和湿度环境要求

3.碳纤维及复合材料概述

3.1碳纤维的特性

3.2复合材料的特性

4.碳纤维在风电叶片中的应用

4.1碳纤维增强塑料(CFRP)制造工艺

4.2CFRP在风电叶片中的应用

4.3CFRP材料性能优化

5.复合材料在风电叶片中的应用

5.1玻璃纤维复合材料(GFRP)在风电叶片中的应用5.2碳纤维复合材料(CFRP)在风电叶片中的应用

5.3其他复合材料在风电叶片中的应用

6.碳纤维及复合材料在风电叶片中的性能优势

6.1强度和刚度

6.2轻质化

6.3耐腐蚀性

6.4疲劳寿命

7.后续研究展望

7.1材料性能进一步优化

7.2制造工艺改进

7.3结构设计优化

8.结论。

碳纤维及复合材料在风电叶片中的应用进展随着风电行业的快速发展,对于风电叶片的要求也越来越高。

传统的风电叶片主要使用玻璃纤维增强塑料(Glass Fiber Reinforced Plastics, GFRP),但其在抗风荷载、承载能力、疲劳性能等方面存在一定的不足。

为了提高叶片的性能,碳纤维及复合材料得到了广泛研究和应用。

1.碳纤维增强塑料(Carbon Fiber Reinforced Plastics, CFRP):以碳纤维为增强体的塑料基质材料,能够显著提高叶片的强度和刚度。

与传统的GFRP相比,CFRP具有更高的拉伸强度和模量,能够有效地减缓叶片在风荷载下的振动,并提高承载能力。

2.碳纤维树脂复合材料(Carbon Fiber Reinforced Polymer, CFRP):由碳纤维和树脂组成的复合材料,具有优异的力学性能和耐久性。

CFRP在风电叶片中的应用可以大幅度减轻叶片的重量,提高叶片的结构强度和疲劳寿命。

3.纳米碳管/纤维复合材料:纳米碳管和纤维相结合的复合材料,具有高强度、高导热性和良好的阻尼效果。

纳米碳管/纤维复合材料在风电叶片中的应用可以提高叶片的力学性能和耐久性,特别是在复杂的风荷载环境下表现出优异的阻尼效果。

4.天然纤维增强复合材料:将天然纤维(如竹纤维、麻纤维等)与树脂相结合形成的复合材料,具有较低的成本和环境友好性。

天然纤维增强复合材料在风电叶片中的应用可以减少对有限资源的依赖,并降低生产过程的能耗和排放。

5.混合增强复合材料:将碳纤维、玻璃纤维和天然纤维等不同种类的纤维相结合,形成混合增强复合材料。

混合增强复合材料在风电叶片中的应用可以充分利用不同纤维的优势,提高叶片的综合性能。

总的来说,碳纤维及复合材料在风电叶片中的应用进展迅速,为提高叶片的性能和可靠性提供了新的解决方案。

随着技术的不断创新和进步,碳纤维及复合材料在风电叶片中的应用将会得到进一步推广和应用。

碳纤维在风电叶片中的应用引言:随着全球清洁能源需求的增加,风力发电作为一种可再生能源正在迅猛发展。

风力发电的一个重要组成部分就是风电叶片。

然而,传统的玻璃纤维叶片存在重量大、强度低、耐久性差等问题,限制了风力发电的进一步发展。

碳纤维作为一种新型材料,因其轻量化、高强度、耐腐蚀等优点,在风电叶片中得到了广泛的应用。

本文将详细介绍碳纤维在风电叶片中的应用。

一、碳纤维的特性碳纤维是由数以万计的碳纤维束组成的,每根碳纤维的直径很小,约为0.005-0.010毫米。

由于碳原子之间的键结构特别强大,碳纤维具有很高的强度和刚度。

此外,碳纤维还具有轻质化、耐超高温、耐腐蚀等特点。

1.降低叶片重量碳纤维相对于传统的玻璃纤维具有更低的密度,可以实现风电叶片的轻量化。

轻量化的风电叶片可以减少风场的安装成本,同时也降低了叶片对风力机的载荷,提高了整个风力发电系统的可靠性和稳定性。

2.提高叶片强度和刚度碳纤维具有出色的强度和刚度,可以显著提高风电叶片的抗弯、抗拉和抗扭性能。

这样一来,风电叶片可以承受更大的风载荷,提高了风力发电系统的功率输出。

3.增加叶片寿命碳纤维具有优异的耐腐蚀性能,可以有效防止风电叶片受到环境因素的侵蚀,延长叶片的使用寿命。

另外,由于碳纤维的疲劳性能优秀,叶片在长时间使用过程中也不易出现疲劳断裂,进一步提高了风电叶片的可靠性。

4.提高叶片的设计自由度碳纤维可以根据需要进行个性化设计,并且可以加工成复杂的形状,从而满足不同风力机的要求。

这种灵活性为生产商提供了更多创新的空间,可以开发出更加高效和可靠的风电叶片。

三、碳纤维在风电叶片中的应用案例1.使用碳纤维增强聚酯树脂制作叶片外壳碳纤维增强聚酯树脂是一种常用的风电叶片外壳材料。

其具有良好的机械性能和重量优势,能够很好地保护内部结构和叶片。

2.使用碳纤维增强环氧树脂制作叶片结构碳纤维增强环氧树脂常用于风电叶片的结构部分。

碳纤维增强环氧树脂具有优异的强度和刚度,能够承受较大的风载荷,同时具有出色的耐腐蚀性能和疲劳性能。

碳纤维复合材料在风力发电机叶片中的应用随着全球对可再生能源的需求不断增加,风力发电作为一种清洁、可再生的能源形式正逐渐得到广泛应用。

而风力发电机叶片作为风能转换的关键部件,其性能的提升对整个风力发电系统的效率和可靠性具有重要影响。

在叶片的材料选择中,碳纤维复合材料由于其独特的优势而成为首选材料。

碳纤维复合材料具有优异的强度和刚度。

相比传统的金属材料,碳纤维复合材料具有更高的比强度和比刚度,能够承受更大的载荷,并且具有更好的抗疲劳性能。

这使得风力发电机叶片能够在恶劣的环境条件下长期稳定运行,大大延长了叶片的使用寿命。

碳纤维复合材料具有较低的密度。

相比金属材料,碳纤维复合材料的密度较低,使得叶片的重量得到有效控制。

轻量化的叶片能够减轻整个风力发电机的负荷,提高发电效率。

此外,较轻的叶片还能减小叶片的转动惯量,提高系统的动态响应能力。

碳纤维复合材料还具有优异的抗腐蚀性能和耐候性。

风力发电机叶片经常暴露在潮湿、腐蚀的环境中,传统的金属材料容易受到腐蚀而影响叶片的性能。

而碳纤维复合材料具有良好的抗腐蚀性能,能够有效地抵御潮湿和腐蚀的侵蚀,保持叶片的稳定性能。

碳纤维复合材料还具有良好的设计自由度。

由于碳纤维复合材料可以根据需要进行定向增强,因此可以根据叶片的设计要求进行灵活的组合和布局,实现叶片结构的优化。

这种灵活的设计能够提高叶片的气动性能和动态特性,进一步提高风力发电机的效率和稳定性。

然而,碳纤维复合材料也存在一些挑战和限制。

首先,碳纤维复合材料的制造成本较高。

相比传统的金属材料,碳纤维复合材料的制造过程更为复杂,需要较高的技术和设备投入,从而导致制造成本的增加。

其次,碳纤维复合材料的回收和再利用也存在一定的难度,这对环境保护和可持续发展提出了一定的挑战。

碳纤维复合材料在风力发电机叶片中的应用具有广阔的前景和潜力。

其优异的强度、刚度、轻量化、抗腐蚀性能和设计自由度使得风力发电机叶片能够具备更高的效率、更长的使用寿命和更好的稳定性能。

碳纤维及复合材料在风电叶片中的应用进展_图文随着全球对清洁能源的需求不断增长,风能作为一种可再生能源正得到越来越多的重视。

在风能转化过程中,风电叶片作为关键部件,对于风能的捕捉和转换起到了至关重要的作用。

因此,提高风电叶片的性能和寿命,成为了风能行业发展的关键问题。

碳纤维及复合材料作为一种轻质、高强度、耐腐蚀的材料,在风电叶片中的应用得到了广泛关注和研究。

碳纤维及复合材料具有很多优点。

首先,它们的重量轻,比传统的金属材料如钢铁要轻很多。

这使得风电叶片更加轻巧,可以更高效地转动,捕捉更多的风能。

其次,碳纤维及复合材料具有较高的强度和刚度,能够承受高风速和复杂的工况要求。

此外,碳纤维及复合材料还具有耐腐蚀性能和良好的疲劳寿命,可以延长风电叶片的使用寿命。

因此,将碳纤维及复合材料应用于风电叶片中,能够提高叶片的性能和可靠性,降低维护成本,推动风能行业的发展。

目前,碳纤维及复合材料在风电叶片中的应用已经取得了一些成果。

首先,碳纤维及复合材料的比强度和比刚度优于传统的玻璃纤维及复合材料,因此可以减少材料的使用量,降低制造成本。

另外,将碳纤维及复合材料应用于叶片的表面涂层处理,可以提高叶片的抗风沙、抗紫外线和减少水分腐蚀等性能,延长叶片的使用寿命。

此外,通过使用碳纤维及复合材料制造更大尺寸的风电叶片,可以提高风能的捕捉效率。

然而,碳纤维及复合材料在风电叶片中的应用还面临一些挑战。

首先,碳纤维及复合材料的制造技术和成本仍然较高,需要进一步的研发和完善。

其次,风电叶片在使用过程中会受到高风速和复杂工况的影响,对材料的疲劳和耐久性也有更高的要求。

因此,需要深入研究碳纤维及复合材料的疲劳性能和寿命预测,以确保叶片的安全和可靠性。

综上所述,碳纤维及复合材料在风电叶片中的应用具有广阔的前景。

通过不断的研究和发展,可以进一步提高碳纤维及复合材料的制造工艺和性能,降低制造成本,延长叶片的使用寿命,为风能行业的可持续发展做出更大的贡献。

碳纤维在风力发电机叶片中的应用

摘要

近年来,随着能源需求的增加,电力生产和消费的需求增加,为了满足人们对能源安全的要求,研究并利用可再生能源的发展已经成为热点话题。

由于风力发电机具有廉价、可再生能源以及可持续发展的特点,其应用也日益受到人们的重视。

本文就碳纤维在风力发电机叶片中的应用进行了研究。

首先,介绍了碳纤维的性能特点,包括模量和强度特性;其次,介绍了碳纤维在风力发电机叶片中的应用优点;然后,介绍了碳纤维叶片制造的工艺流程;最后,介绍了碳纤维叶片可能遇到的问题及其原因,并归纳出可以解决这些问题的有效措施。

关键词:碳纤维,风力发电机,叶片

1.绪论

近年来,环境污染的严重程度以及由此引发的气候变化问题使人们面临着更多的能源和环境挑战,因此,发展可再生能源发电已成为当今关注的重要话题。

然而,由于现有可再生能源技术的技术和经济效益考虑,风能发电在可再生能源中占有重要地位。

目前,风力发电在电力发电中的占比正在持续增长,从2023年到2023年,全球风能发电装机容量增加了5倍。

碳纤维在风电叶片上的应用随着可再生能源的需求不断增长,风能作为一种清洁能源越来越受到重视。

而风电叶片作为风力发电机组的核心部件,其技术和材料的发展对于提高风能利用效率至关重要。

碳纤维作为一种轻质高强度的材料,正逐渐在风电叶片上得到广泛应用。

碳纤维具有优异的机械性能,使其成为理想的风电叶片材料。

相比于传统的玻璃纤维增强复合材料,碳纤维具有更高的强度和刚度。

这使得碳纤维叶片可以承受更大的载荷,在恶劣的风力环境下更加稳定可靠。

同时,碳纤维的轻质特性也使得风电叶片整体重量减轻,降低了叶片的惯性负荷,提高了风能利用效率。

碳纤维具有优异的疲劳性能,使风电叶片更加耐久。

由于风电叶片长期暴露在恶劣的环境中,容易受到风载荷和温度变化的影响,从而导致疲劳破坏。

而碳纤维具有较高的疲劳强度和疲劳寿命,能够更好地抵抗疲劳破坏,延长叶片的使用寿命。

这不仅减少了维修和更换叶片的成本,也提高了风电发电机组的运行稳定性和经济效益。

碳纤维还具有良好的耐腐蚀性能,使风电叶片能够适应恶劣的海洋环境。

由于风电场多建在海上,叶片容易受到海水、盐雾等腐蚀介质的侵蚀。

传统的玻璃纤维叶片容易发生腐蚀和损伤,影响叶片的使用寿命和性能。

而碳纤维具有较好的抗腐蚀性能,可以有效地防止腐蚀介质的侵蚀,延长叶片的使用寿命,提高风电发电机组的可靠性。

碳纤维还具有良好的设计灵活性,可以满足不同叶片形状和要求。

传统的玻璃纤维材料在制造过程中的可塑性较差,很难满足复杂叶片结构的要求。

而碳纤维可以通过调整纤维的方向和层数,以及采用不同的树脂体系,实现对叶片性能和形状的精确控制。

这使得碳纤维叶片能够更好地适应不同的风能资源和风场要求,提高风能利用效率。

碳纤维作为一种理想的风电叶片材料,具有优异的机械性能、疲劳性能、耐腐蚀性能和设计灵活性。

其在风电叶片上的应用可以提高叶片的强度和稳定性,延长叶片的使用寿命,提高风能利用效率,降低风电发电成本。

随着碳纤维技术的不断发展和成熟,相信碳纤维在风电叶片上的应用将得到进一步的推广和应用。

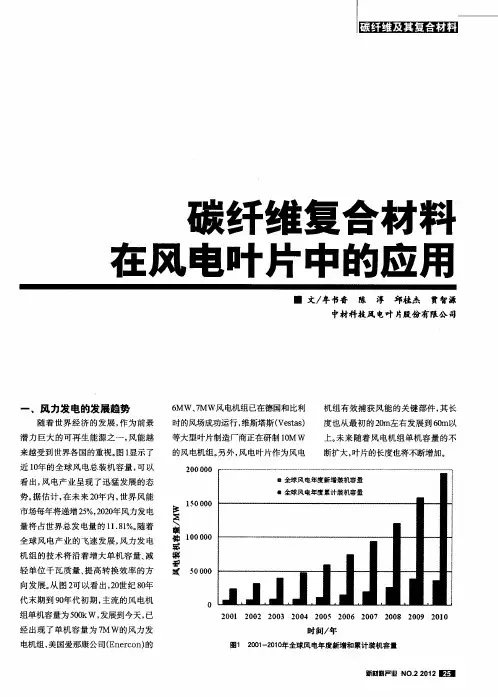

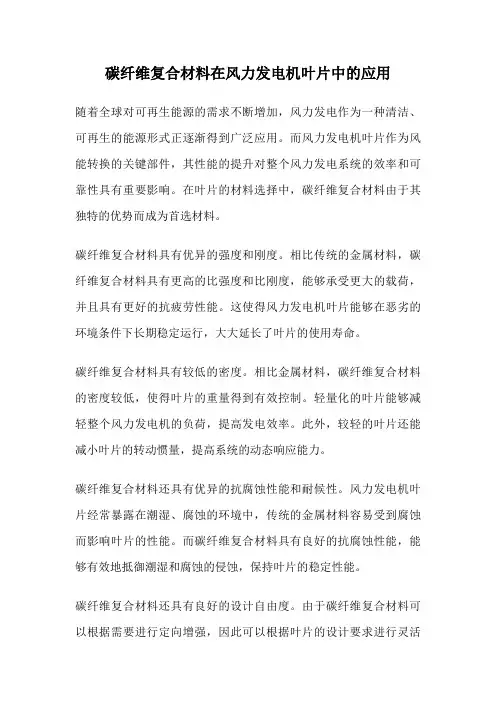

碳纤维在风电叶片中的应用1.风力发电技术的发展风电的价格和风机功率成反比,风机率越大,单位发电成本越低(表l)。

随着现代风电技术的发展与日趋成熟,风力发电机组的技术沿着增大单机容量、减轻单位千瓦重量、提高转换效率的方向发展。

上世纪80年代早期到中期,典型的风电机组单机容量仅20~60kw;从80年代末期到90年代初期,风电机组单机容量从100kw增加到达500kw;到90年代中期,典型的风电机组单机容量为750-1MW;到90年代末,风电机组单机容量已经达到2.5MW;目前已达3.5MW以上,世界平均单机容量为1Mw,最大单机容量为5Mw。

预计2010年将开发出10MW的风电机组。

叶片是风力机的关键部件之一,涉及气动、复合材料结构、工艺等领域。

叶片的长度和风机的功率成正比,风机功率越大,叶片越长。

对于500kw-2.5MW 的风力机,叶片长13.5-39米(丹麦LM Glasfiber公司制造);660kw-1.65MW 的风力机,叶片长23-39米(丹麦Vestas Wind SystemsAS制造)。

在兆瓦级风电机组中,如1MW的叶片长31米,每片重约4-5t;1.5MW 主力机型风力机叶片长34~37m,每片重约6t;目前商业化风力发电所用的电机容量一般为1.5—2.0MW,与之配套的复合材料叶片长度大约32—40米,重6-8t;现代的54m大型叶片重13t。

现今世界上最大5MW的风力发电机的叶片长61.5米,单片叶片的重量接近18 t,旋转直径可达126.3米。

叶片也是风机中成本最高的部件,虽然它的重量不到风机重量的15%。

Peter Jamieson认为风叶成本约占风电成本的10%。

风叶类似于航空叶片,要求提高提升比(Lift-to-drag ratio),并且其提升特性不易受叶片表面污染和粗糙度影响。

从结构考虑要求叶片有较厚的叶型。

叶片要经受20年应用,以受风力造成的疲劳次数达10(也有以500万次作标准)。