油砂山油田压裂效果浅析

- 格式:doc

- 大小:25.00 KB

- 文档页数:3

浅析油田酸化压裂工艺技术发布时间:2022-11-01T07:48:13.381Z 来源:《中国科技信息》2022年第13期作者:周涛张海龙[导读] 酸化压裂技术是低渗透油田采取的主要增产技术措施,尤其对于碳酸盐性质的油田成效极其显著。

这种技术摒弃了传统的支撑剂直接压裂的方法,而是采用酸液进行压裂,利用水力作用形成裂缝的同时酸液将会对裂缝的壁面进行溶蚀使得密闭的壁面形周涛张海龙渤海钻探井下技术服务分公司,天津300280摘要:酸化压裂技术是低渗透油田采取的主要增产技术措施,尤其对于碳酸盐性质的油田成效极其显著。

这种技术摒弃了传统的支撑剂直接压裂的方法,而是采用酸液进行压裂,利用水力作用形成裂缝的同时酸液将会对裂缝的壁面进行溶蚀使得密闭的壁面形成凹凸不平的沟槽,进一步增加地层的渗透性。

酸化压裂技术利用这一特性使得原油能够在地下顺畅的流动,有效改善了储油层的渗透性,提高了采油的效率和效果。

关键词:油田;酸化压裂;连续油管引言在石油需求猛增的当下迫使油田技术要做出新的改变。

而在实际运营过程中,在油田开采过程当中,酸化压裂对于油田的产量增长有着显著作用。

此项技术对于碳酸盐地质的油田的开采具有有利的技术优势,其技术特性在于可以对地层结构进行优化,起到增产增注的作用。

文章针对酸化压裂工艺技术中有连续油管定点替酸工艺、闭合酸化压裂技术、稠化酸技术的具体应用等各个具体细化环节的措施进行详细解读,以期得到在油田增产的前提下实现油田开采技术成本的最小化。

1油气田酸化压裂技术的原理概述酸化压裂技术与普通的支撑及压裂技术,最终的目的都是为了使油田裂缝更宽,产生更强的流通性,从而确保更强的排液能力。

详细说来,施工人员在运用支撑剂压裂技术过程中,一般会将陶粒与石英砂等砂石料填入裂缝,用来避免因压力降低而导致的裂缝闭合状况,从而保障了裂缝流通性。

然而,与之相对应的,酸化压裂技术,施工人员在应用过程中,仅利用不均匀的裂缝表层效应即可,而无需支撑剂的使用。

压裂工艺设计优化及效果分析油田的压裂工艺种类较多,针对油井性质的不同,常采用不同的压裂工艺。

针对老井,一般采用普通压裂、多裂缝压裂、选择性压裂等;对于新井,则应用限流压裂和细分控制压裂等。

而不同的压裂技术在施工工艺上也有不同,目前我国的油田在应用压裂技术时,常因为油井的类型和施工工艺的影响导致压裂工艺的应用出现问题,因此研究压裂工艺的优化方案,对于提升我国油田的产量,确保我国的石油供应具有重要意义。

1压裂工艺的优化设计和应用为对优化后的压裂工艺进行实际应用测试,针对延长油田低渗透储层,在部分采油厂进行了优化后的压裂工艺,同时对其产油量进行了测试。

1.2施工规模1.1.1薄差储层加强施工改造针对该油田中部分油井的薄差储层发育的特性,在原有的压裂工艺的基础上,我们对施工的规模进行了强化改造,改造的重点主要在穿透规模和加砂规模上,经过改造后的薄差储层中,砂体类型和穿透比为:河道砂13%-15%、主体薄砂15%-17%、非主体薄砂和表外储层17%-21%。

1.1.2明确重复压裂层位的改造需求对于重复压裂层来说,若原先的层位是含水量较高的层位,则在改造时采用选择性压裂的方式,对层中含水量较高的部分进行临时封堵。

原压裂层位,该层位在长期的原油开采工作中存在效果变差的问题,且初期并为进行较为大幅的改造,通过对原压裂层位的分析,发现其尚剩余大量未开采的原油。

因此在改造时,在原压裂工艺加砂的基础上再加砂3-4m3,确保改造后的压裂裂缝能够穿透原压裂裂缝,从而强化原压裂层位与连接水井的连通以强化其渗透作用,减缓其在原油采集过程中效果变差的趋势。

1.1.3加大查层检漏井和注入井的施工规模对于查层检漏井,在改造时应当重视压裂的规模,对于受效较差的采出井,应当采取在含水回升初期进行压裂改造的方式,重视压裂前的施工措施和施工参数的改造,在实施压裂完毕后,对油井采取适当的保护措施,以确保压裂措施的效果。

对于注入井,在压裂时应当强化压裂施工的规模,扩大裂缝的面积和深度,确保裂缝能够较好的穿过注入井,建立油井和水井之间的沟通,从而保证注入的效果。

采油井压裂后产生低效的原因分析近年来,采油井压裂技术在石油勘探开发中得到广泛应用,但是一些压裂后的井产量却在短时间内急剧下降。

这种低效产量的出现,一般是有原因的。

本文旨在探讨采油井压裂后产生低效的原因。

一、地质条件首先影响采油井产量的就是地质条件。

地质条件的不同会导致井的压裂效果也不同。

在地质条件较差的区域开采,即使进行了压裂治理,井的产量也很难达到预期。

二、井完井质量井完井的质量也会影响井的产量,井完井质量差的井即使进行了压裂治理,产量也并不会很高。

井完井质量不好,就会产生一些开采难度,比如井壁坍塌、管柱断层等麻烦。

除此之外,井完井质量好坏还影响着压裂液的注入、油气的流动,从而直接影响着井的产量。

三、压裂液选择压裂液的选择也是影响井产量的一个因素。

压裂液的配方在压裂前需要根据地质情况、井完井质量等因素进行调整。

由于不同压裂液的成分不同,因此对井产量的影响也不同。

目前,压裂液主要采用化学合成液,而化学合成液添加了许多防腐剂、表面活性剂等助剂,不仅质量比较稳定,而且在使用过程中也比较安全,但是对石油储层可能产生氧化还原等不利影响,不当使用也会对井产量产生不良影响。

四、压裂技术压裂技术的不同也会影响到井产量。

目前采用的压裂技术有多的酸化、纯烷型压裂、水力压裂等。

不同的技术对井产量的影响也是不同的。

选择合适的压裂技术能使井的产量提高3-4倍,而一旦选择不适当的技术,则会导致井的产量反而下降。

五、压裂参数压裂参数的选择也是影响井产量的一个重要因素。

压裂参数有很多,如压裂液的压力、注液速度、注液量等,不同的参数组合对井的产量影响也是不同的。

如果参数选择不合理,压裂液的注入不能形成理想的压裂破裂裂缝,反而会形成不完整的破裂裂缝或者是局部破坏,从而导致压裂效果不明显,井产量下降。

六、产后处理产后处理也是影响采油井产量的一个因素。

产后处理主要包括沉积物清除、阻堵剂和缓蚀剂的添加。

如果产后处理不合理,会造成堵塞井眼、管柱等问题,进而影响井的产量。

采油井压裂后产生低效的原因分析采油井压裂后产生低效的原因可以从多个方面进行分析。

下面将结合压裂技术、油层特性和操作管理等角度进行具体分析。

从压裂技术方面,可能存在以下原因导致产能低效:1. 压裂参数设计不合理:包括施工参数选择不当、施工时机不合适等。

施工时油井的产能水平选择过高或过低,没有充分考虑到地质条件和油层特性,导致施工效果与预期效果差距较大。

2. 压裂设计不合理:包括压裂液配方不合理、压裂工艺选择不当等。

压裂液粘度过大或过小,导致施工过程中液体无法有效传递压力,使得油层没有得到良好的刺激;或者使用了不适宜的压裂工艺,如坚硬(硅砂)压裂等,导致裂缝封闭速度较快,无法维持较大的裂缝长度。

3. 压裂液回收不完全:压裂液的回收率与压裂效果密切相关。

如果回收率低,会导致压裂液在井筒中残留过多,增加了油井储层的流动阻力,进而影响了产能。

油层特性也是产能低效的原因之一:1. 油层渗透率低:如果油层的渗透率较低,即油井周围油层的孔隙度和渗透率较小,那么即使进行压裂,也难以形成较大的有效裂缝,从而无法引入足够多的产油渠道,导致产能低下。

2. 油层饱和度低:如果油层的饱和度较低,即油井周围油层的有效含油饱和度不高,那么即使形成了较大的裂缝,也难以获得足够多的有效油相渗流通道,从而限制了产能的提高。

操作管理也会对产能产生影响:1. 施工质量和操作人员技术水平:施工质量和操作人员技术水平直接影响着压裂效果。

如果施工不规范、施工参数未得到严格控制、操作人员技术水平不高等,将会导致压裂效果不理想。

2. 后期管理不当:包括油井的完井方式、短期和长期的调整管理等。

井筒堵塞、压裂液残留的处理不及时等问题,都会降低油井的产能。

采油井压裂后产生低效的原因涉及到多个方面,包括压裂技术、油层特性和操作管理等。

只有综合考虑并逐一解决这些问题,才能提高采油井的产能效率。

探讨压裂技术在油田增产中的应用

随着全球能源需求的不断增长,石油和天然气成为了世界上最重要的能源资源之一。

而油田增产一直是石油工业中的重要课题,传统的采油方法已经难以满足日益增长的能源需求。

在这样的背景下,压裂技术应运而生,成为了一种重要的增产手段。

本文将就压裂技术在油田增产中的应用进行探讨。

压裂技术,又称水力压裂,是一种通过高压水将岩石层进行破裂,以增加岩石渗透性的技术。

该技术最早应用于天然气开采领域,后来逐渐在石油开采中得到了广泛应用。

压裂技术的主要原理是利用高压流体对油藏进行压力作用,使得岩石层发生微小裂缝,从而增加油藏中的渗透能力,提高产能。

通过对油藏内部进行压裂处理,可以使得石油在岩石层内部更加顺畅地流动到井口,从而增加产量。

压裂技术被广泛应用于油田增产中。

压裂技术能够有效提高油田的开采率。

在传统的采油方法中,油田中的石油往往受限于地层条件和地质构造,无法充分采收。

而通过使用压裂技术,可以使得原本无法开采的石油资源得到充分利用,提高了油田的开采率。

压裂技术不仅可以改善已有油井的产能,还可以在新的探矿井中提高初采率,从而达到增产的目的。

压裂技术在油田增产中具有巨大的应用潜力。

随着石油工业的不断发展和技术的不断进步,压裂技术将会在油田增产中发挥越来越重要的作用。

压裂技术在应用过程中也会面临一些挑战和问题,比如施工成本较高、环境保护等。

未来需要进一步研究和优化压裂技术,以适应油田增产的需求,实现能源资源的最大利用和可持续开发。

浅谈压裂技术对油井增产的效果冯依娜(大庆油田第三采油厂第五油矿地质工艺队,163000)摘要:如今油田已进入特高含水开采阶段,大部分油层已水淹,油、水运动规律复杂,剩余油分布零散。

从而导致油井生产能力低,生产效果不好。

随着剩余油的减少和措施改造程度的加大,措施井选井难度越来越大。

选择合理的措施挖潜方法,将对油井增产起到至关重要的作用。

本文主要论述了压裂技术的基本原理,压裂选井选层的方法以及针对不同油井压裂工艺的选择,论述了压裂技术对油井增产的效果,及影响压裂增产效果的因素。

通过加大油井日常管理,控制作业过程中其它影响压裂效果的各项因素,进而使压裂措施更大程度的促进油井增产。

关键词:压裂;裂缝;压裂效果1 前言油井压裂技术对于改善油层渗流条件、提高油井产量具有重要作用。

因此,要研究压裂对于油井增产的效果,首先要对压裂的原理,压裂选井选层的方法进行探讨,对影响压裂效果的因素进行分析。

2 压裂的基本原理压裂技术是指人为在地层中制造具有一定宽度及高度的填砂裂缝,然后向地层中注入具有支撑作用的液体,从而形成一个加大泄流面积的通道来提高油气采收率,使油层获得增产、增注的效果。

压裂技术的采用对油井开采效率的提高有重要作用。

3 压裂技术选井选层方法及工艺的选择3.1 压裂选井选层原则压裂工艺中确定压裂层位是达到增油目的的关键。

压裂技术选井时优选单井压力相对较高,表皮系数大的井为压裂井。

选层方面优选产出剖面产液量低,含水低的中、薄油层。

特高含水层的压裂选井选层原则:一方面选择综合含水及产业强度均小于全油田水驱平均水平、且井组内油水井联通好、注采较完善,油层压力水平在原始地层压力附近的采油井;另一方面选择厚度较大、非均质性严重的厚油层内未水淹或低水淹部位。

3.2 压裂工艺的选择在压裂工艺上,针对不同类型的油层,应选择相应的压裂方式。

针对厚油层顶部型剩余油,采取选择性压裂或长胶筒层内定位压裂方式;而对油层多、厚度小、夹层薄的油层,采取多裂缝压裂;对非均质程度及层间含水率差异小的油层,采取普通压裂;对措施目的层上下夹层小、常规压裂技术满足不了的油层,采用保护薄隔层压裂工艺;对限流完井方式的油层采用重复限流压裂。

油田用覆膜砂压裂支撑剂的研究油田用覆膜砂压裂支撑剂的研究摘要:油田开发过程中,采用砂压裂技术是一种常见的增产方式。

但不同的储层条件下,砂压裂技术的效果受到许多因素的影响。

其中,支撑剂是影响砂压裂效果的重要因素之一。

本文研究了油田用覆膜砂压裂支撑剂的性能及其在砂压裂中的应用效果,结果表明:使用覆膜砂压裂支撑剂可以显著提高砂压裂的效果,特别是在低渗透、低压力油藏中应用效果尤为明显。

关键词:砂压裂;支撑剂;覆膜砂压裂支撑剂;应用效果1 引言砂压裂技术是一种常见的油田增产方式,通过将压裂液压入储层岩石裂隙中,使岩石断裂并留下支撑砂层。

然而,由于储层类型、渗透率等因素的影响,砂层支撑作用容易受到破坏,导致裂缝关闭或砂粒移动等不良反应,从而影响砂压裂效果。

因此,为提高砂压裂效果,研究和应用优良的支撑剂是非常必要的。

2 覆膜砂压裂支撑剂的性能分析覆膜砂压裂支撑剂是一种新型的砂压裂支撑剂。

与传统的支撑剂相比,它具有以下几个特点:(1)覆膜砂压裂支撑剂表面覆盖了一层不溶于水的聚乙烯膜,这层膜可以防止水分子进入支撑剂表面,从而保持支撑剂的稳定性,提高其长期支撑作用。

(2)覆膜砂压裂支撑剂的孔隙度较大,可使压裂液易于渗透并流经支撑剂。

此外,覆膜砂压裂支撑剂孔隙度的大小也可以根据储层条件进行调整,以达到最佳的支撑作用。

(3)覆膜砂压裂支撑剂具有较高的抗压强度和耐腐蚀性能,可在高压力和酸性环境下保持其良好的支撑作用。

3 覆膜砂压裂支撑剂在砂压裂中的应用效果为进一步验证覆膜砂压裂支撑剂的应用效果,本文选取某油田低渗透、低压力油藏进行了相关实验。

实验使用不同种类的支撑剂进行了砂压裂试验,并对其应用效果进行了对比。

结果表明,与传统的支撑剂相比,使用覆膜砂压裂支撑剂可以达到更好的砂压裂效果,且对于低渗透、低压力油藏的增产效果尤为显著。

4 结论油田用覆膜砂压裂支撑剂具有较好的支撑作用和应用效果,尤其适用于低渗透、低压力油藏。

在油田砂压裂实践中,可结合实际状况进行应用,提高砂压裂技术的效果和经济效益。

大庆长垣外围某低渗透油田储层砂体薄互层多、连续性差、非均质性强,油藏分布零散。

经过30余年的开发,油田已处于高含水开采阶段,油井产量递减快、措施覆盖率高,重复压裂增油少、受低渗透油田套损井压裂技术应用与效果分析于海山刘洪俊王庆太(大庆油田有限责任公司第八采油厂)摘要:针对大庆长恒外围低渗透油田油井产量递减快、措施覆盖率高,重复压裂增油少、受效短,剩余油挖潜难度越来越大的问题,对套损修复井压裂技术进行了研究与应用。

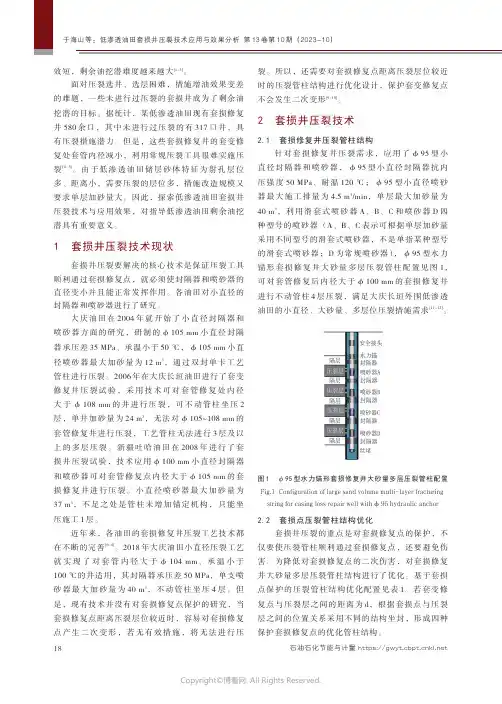

研究得出:套损修复井压裂应用ϕ95型封隔器和喷砂器,配套ϕ95型水力锚,可对套管修复后内径大于ϕ100mm 的套损修复井进行不动管柱4层压裂;封隔器抗内压强度50MPa、耐温120℃,喷砂器单层最大加砂量40m 3;为降低对套损点的二次伤害,形成四种保护套损修复点的优化管柱结构。

6口套损修复井压裂试验,初期平均单井增液2.8t/d,增油3.1t/d,增油强度1.2t/d·m,含水率下降33.8%,平均单井措施有效期236d,较重复压裂与转向压裂对比,增油强度大、衰减慢、有效期长,具有较大的挖潜潜力。

关键词:低渗透油田;压裂;小直径井;套损修复井;剩余油DOI :10.3969/j.issn.2095-1493.2023.10.004Application and effect analysis of fracturing technology for casing loss wells in low-permeability oilfieldsYU Haishan,LIU Hongjun,WANG QingtaiNo.8Oil Production Plant of Daqing Oilfield Co .,Ltd .Abstract:Aiming at the problems of rapid decline of oil well production,high measure coverage,less oil increase by repeated fracturing,short effect and increasing difficulty of tapping the potential of remaining oil in Daqing Changyuan peripheral low-permeability oilfield,the fracturing technology of casing loss repair well is studied and applied.The research shows that the fracturing application of cas-ing loss repair well ϕ95packer and sand blaster match ϕ95hydraulic anchor,which can repair the casing with an inner diameter greater than ϕ100mm casing loss repair well is fractured with four layers of fixed string.What's more,the internal pressure resistance of the packer is 50MPa,the temperature resistance is 120℃,and the maximum sand adding amount of single layer of the sandblasting device is 40m 3.In addition,in order to reduce the secondary damage to casing loss points,four optimized string structures are formed to protect casing damage repair points.The fracturing test of six casing loss repair wells shows that in the initial stage,the average liquid increase of single well is 2.8t/d,the oil increase is 3.1t/d,the oil increase intensity is 1.2t/d ·m,the water bearing is decreased by 33.8%and the average single-well measure is 236days in duration.Compared with the oil increase intensity,slow attenuation and long effective period of repeated fracturing and steering fracturing,it has great po-tential to tap the potential .Keywords:low-permeability oilfield;fracturing;small diameter well;casing loss repair well;re-maining oil第一作者简介:于海山,高级工程师,2011年毕业于东北石油大学(矿产普查与勘探专业),从事采油工程相关领域工作,138****3106,************************.cn,黑龙江省大庆市让胡路区汇景大厦907室,163000。

采油井重复压裂裂缝失效原因分析及处理采油井重复压裂是在原有裂缝产生效果降低或者出现漏失时,为了增加油藏开采率和维护产能而采取的一种治理技术。

在实际应用过程中,我们也常常会遇到重复压裂后裂缝失效的情况。

那么,这种情况出现的原因是什么呢?又该如何处理呢?今天就来对采油井重复压裂裂缝失效的原因进行分析并提供处理建议。

一、裂缝失效的原因分析1. 压裂液性能不佳压裂液的性能不佳是裂缝失效的常见原因之一。

当压裂液的黏度过低、密度过大或者PH值偏离正常范围时,都会导致裂缝产生后无法形成稳定的裂缝,从而影响采油效果。

2. 裂缝内部物质堵塞在长时间的生产过程中,裂缝内部可能会因为岩屑、油层胶结物等物质的堆积而导致裂缝失效,使得油液无法顺利流出。

3. 施工不当施工不当也是造成裂缝失效的原因之一。

例如在施工过程中,操作人员的技术水平不够高,操作不规范、材料选用不当等,都可能导致裂缝失效。

4. 地质条件地层的地质条件也是导致裂缝失效的原因之一。

例如地层的裂缝密度不够、裂缝的连接性较差等,都会导致裂缝失效。

二、处理建议1. 优化压裂液配方在施工过程中,我们需要根据实际情况,优化压裂液的配方,确保压裂液的黏度、密度、PH值等参数处于正常范围内,以确保压裂液的性能稳定。

2. 定期清理裂缝在长时间的生产过程中,我们需要定期清理裂缝内部的物质堆积,以确保裂缝内部的通畅,保证油液的流动。

3. 提高施工技术水平在施工过程中,我们需要加强对操作人员的培训,提高其施工技术水平,确保施工操作规范、材料选用合理。

在选择压裂地点时,需要通过加强地质勘探,选取裂缝密度较高、连接性较好的地点进行施工,以减少裂缝失效的可能性。

石油压裂总结汇报石油压裂技术在油田开发中起着重要作用,能够提高油井产量,增加油田勘探开发的效益。

本文将对石油压裂技术进行总结汇报,主要分为石油压裂技术的定义及原理、石油压裂技术的应用与发展以及石油压裂技术的优势与不足三个部分进行阐述,深入探讨石油压裂技术在油田开发中的重要性和存在的问题。

首先,石油压裂技术是一种利用高压水泥浆、砂浆或气体等压力把油层破碎的方法,通过注入压力将砂岩或石油开采中的堵塞物打碎,以提高原油的产量。

石油压裂技术的原理是将高压水或其他液体注入井孔中,使油层裂缝扩大,进而发生断裂,从而使油藏的油流动性增强,提高产量。

石油压裂技术的应用难度较高,需要综合考虑诸多因素,如岩石力学性质、地质构造等,因此需要在实践中不断总结经验,提高技术水平。

其次,石油压裂技术在油田开发中有着广泛的应用与发展。

石油压裂技术能够有效改善井底流体动力特性,提高油田的开采效率。

目前,石油压裂技术已经成为油田勘探开发的重要手段之一,广泛应用于陆地和海上油气田的生产。

石油压裂技术不仅能够改善油田开采率,还可以提高火山岩和洞穴油藏的勘探效果,减少油藏的剩余资源。

此外,石油压裂技术还被应用于煤层气开发、页岩气开采等领域,发挥了重要作用。

然而,石油压裂技术仍然存在一些不足之处。

首先,石油压裂技术对水资源的消耗较大,会对水质造成一定的污染。

其次,石油压裂技术在操作过程中对环境的影响较大,可能会导致地质灾害。

此外,石油压裂技术的成本较高,需要大量的人力物力投入。

因此,在应用石油压裂技术时需要科学规划,合理利用资源,降低对环境的影响。

总之,石油压裂技术是一项重要的油田开发技术,能够提高油井产量,增加油田勘探开发的效益。

石油压裂技术的应用与发展具有广泛性,但也存在着一些问题。

因此,在推广和应用石油压裂技术时需要在保证油田开发效益的同时,充分考虑资源利用和环境保护,同时加强对石油压裂技术的研究与创新,提高技术水平,以促进油田开发的可持续发展。

采油井压裂后产生低效的原因分析【摘要】本文重点分析了采油井压裂后产生低效的原因。

在压裂技术概述中,介绍了压裂技术的基本原理和作用。

原油产量下降可能是由于压裂效果不佳造成的,水平井设计不当也会影响产量。

高渗透层的开采难度大,井座固化差也是导致低效的原因之一。

结论部分提到了对压裂后效果的评估,并提出了提高压裂效率的建议。

通过对这些原因的分析和研究,可以帮助改进采油井压裂的工作效果,提高产量,实现能源资源的更加有效利用。

【关键词】采油井、压裂、产量、水平井、高渗透层、井座、压裂效率、评估、建议1. 引言1.1 背景介绍采油井压裂是一种常用的增产技术,通过在井下进行高压注水,使岩石发生破裂,增加储层渗透性,从而提高油井产能。

有时候压裂后产生的效果并不理想,产量并没有明显提高甚至出现下降的情况,这给采油作业带来了很大困扰。

压裂技术在一定程度上可以改善井床渗透性,但是如果不合理使用或者遇到困难,可能导致产能下降。

一些原因包括:压裂后原油产量下降、水平井设计不当、高渗透层开采难度大以及井座固化差等。

这些问题可能是由于操作不当、岩石特性、井座环境等多方面因素造成的。

对于采油井压裂后产生低效的原因进行深入分析和研究,可以帮助我们更好地理解问题所在,找出解决方法,提高采油井的产能和效益。

本文旨在探讨采油井压裂后低效产生的原因,并提出相关的建议和措施,以期对采油作业的改进和优化有所帮助。

1.2 研究目的本文旨在分析采油井压裂后产生低效的原因,为解决此问题提供参考和建议。

通过探讨压裂技术的概况以及压裂后原油产量下降的情况,我们可以更深入地了解产生低效的根源。

对水平井设计不当、高渗透层开采难度大以及井座固化差等因素进行分析,可以帮助我们找到改进的方向。

最终,通过评估压裂效果,提出相应的建议,旨在提高采油井压裂效率,实现生产效益的最大化。

通过本文的研究,我们希望为采油井压裂后产生低效问题的解决提供有益的思路和方法,促进油田开发工作的顺利进行。

探讨压裂技术在油田增产中的应用压裂技术是一种现代化的油田开采工艺,它主要是通过将水或液化气体等高压物质注入井内,使井壁破裂而把含油层的裂缝扩大,从而提高原油采收率。

相比传统采油工艺,压裂技术能够实现更高的采收率和更快的生产速度,成为了油田增产的重要手段。

压裂技术主要分为液压压裂和气体压裂两种方式。

液压压裂是指利用高压水将井壁打裂,使能够储存石油的地层裂缝变多、变大,从而提高石油的渗透率。

液压压裂技术适用于弹性较高的沉积岩层,也可以应用于页岩和煤层气开发。

气体压裂是指利用高压液化天然气或液化石油气注入井内,使流体压力作用于油气层裂缝中的岩石上,进而推开致密层来增加产油孔隙度,增加原油的采收率。

应用压裂技术进行油田增产,有以下优点:1. 压裂技术可以提高油井的生产量,实现油田的高效开发。

对于石油藏的初期开采,其原油渗透率较低,尤其是仅用自然溢流开采石油时,挖掘的石油仅有20%至50%左右,难以实现规模化生产。

采用压裂技术,可以增加渗透率,提高采油效率,达到更好的开采效果。

2. 压裂技术可以增加油井的寿命。

压裂技术对含油层的破坏较小,对地质状况的影响也较小,相较于传统开采方法,采油量较多且较为持久。

3. 压裂技术可以高效地加快原油开发周期。

对于优质的含油层,在压裂之后可以加速原油开采,从而大幅减少原油采收周期。

4. 压裂技术实施成本低。

压裂技术简单、快捷、高效。

而且根据实际情况,可以灵活的选择不同的压裂液,以适应不同的含油层特征,控制成本。

1. 压裂液的选择问题。

压裂液的选择要考虑到液相溶解度、水力性能、地质环境、经济性以及环境保护等因素。

要根据具体情况,选择合适的压裂液,避免对含油层造成不可逆的破坏。

2. 压裂时间的控制。

在进行压裂操作时,还要注意压裂的时间控制,避免超时或者过短。

超时会导致压力过大,会加重含油层的破坏,造成采油短期效益,长期影响产油寿命;过短时间则无法达到增产的效果。

3. 压裂技术合理施工。

浅谈石油开采施工中压裂后出砂和治理【摘要】随着油田开发时间的延长和开发方式的转变,地层压力上升,生产压差逐渐放大,聚驱井采出液粘度增高,压裂裂缝含砂能力下降,使压后出砂卡泵的现象明显增加,这不仅降低了裂缝的导流能力,影响压后产量,而且会带来一系列的工程问题,严重影响油田的整体开发效果。

【关键词】压裂出砂量开发油水井出砂严重影响压后井的产能,降低压裂的效能,降低经济效益。

吐砂程度低的井对生产影响不大,如果吐砂严重,危害性极大,将导致砂埋油层或井筒砂堵造成油井停产作业、地面和井下设备严重磨蚀砂卡、频繁地冲砂检泵、地面清罐等维修工作量增大,既提高了施工作业成本,又增加了油田管理的难度。

1 压裂防砂工作原理压裂防砂是通过向油层高压(高于地层破裂压力)注入石英砂和树脂砂,在油井近井地带造成微裂缝,将石英砂和树脂砂高压挤入裂缝、地层亏空带,在油层中形成一定厚度的人工滤砂屏障—人工砂桥,从而依靠砂桥实现油井防砂治砂的目的。

2 防砂工艺2.1 普通压裂井出砂的解决压裂井的支撑剂选用,首先要考虑人工裂缝闭合后作用于支撑剂的应力,其次还要根据压裂井增产、增注所需的导流能力,最后要符合压裂工艺的特定要求。

支撑剂的聚集主要依靠流体附着力,压实力、自身重力等作用力来实现,同时也为支撑剂的回流提供契机。

当液体返排时,如果填砂裂缝中的压力梯度过大,支撑剂的压实力降低或拖拽力增大,必将导致支撑剂的回流。

对于普通采出井的防砂问题,采用尾追加入大粒径核桃壳防砂工艺,这种工艺是利用核桃壳自身颗粒的抗压强度和特有的可压缩性,具有摩擦系数大,在裂缝近井筒附近形成“防砂井壁”的功能,起到了压后压裂砂不能返吐入井筒的作用。

2.2 聚驱压裂油井出砂的问题主要出砂机理:(1)采出液粘度增大,返排液携砂能力增强,导致出砂。

(2)聚合物采出井压差增大,造成出砂。

(3)采用短宽缝压裂工艺,压裂后形成裂缝的缝宽大,容易造成出砂。

(4)施工技术方面的问题。

石油开采施工中压裂后出砂和治理体会随着科学技术的快速发展,国内的石油开采技术得到了长足的发展。

各种新技术的运用,不仅提升了石油开采工程的效率,还有效的控制了施工成本。

压裂技术作为常用的施工技术,能够更好的应对低渗透油藏的挑战。

在实际的运用过程中,容易出现压裂出砂的情况,对工作的顺利进行造成阻碍。

本文主要针对石油开采施工中压裂出砂的治理方式进行讨论,并结合实际情况提出意见建议。

标签:石油开采;压裂技术;出砂;治理石油开采项目和经济发展有着重要联系,要不断的对开采技术进行优化和创新。

实际的石油开采过程中,压裂技术运用已经非常的普遍。

但是因为极易发生出砂的问题,会对设备安全造成影响。

同时,油藏开采到后期阶段的出砂概率变大,油井的产量也会明显降低。

针对压裂油井的出砂问题要及时的进行治理,为后续工作的顺利进行奠定坚实基础。

一、压裂出砂的原因和危害(一)压裂出砂的原因实际上油井出砂的原因是十分复杂的,但可以简单的概括为射孔孔眼不稳定、井筒不稳定等因素。

进一步探究就可以发现,出砂问题和实际岩石强度、外力大小也有着十分密切的联系。

在采用压裂技术之后,高导流裂缝会在地层之中迅速扩张。

地层流体向井底流动,同时由径向转变为直流,这种现象被称为双线流动。

流体会向着高导流裂缝的方向持续流动,受到的阻力也会变小,进而导致压裂出砂的问题。

(二)压裂出砂的危害在实际的油井开采过程中,压裂出砂是比较常见的问题之一。

如果不能采用合适的措施进行治理,就可能导致出砂越来越频繁,甚至会导致油井停产。

压裂出砂的危害可以总结为以下几点:1.油井停产。

2.对于设备的损害。

3.经济损失。

以上危害对于石油开采企业的影响是十分巨大的,如果不能采用正确的措施,就可能会导致整个项目的搁浅,造成更加严重的经济损失。

二、压裂出砂的治理措施压裂井的支撑剂的选择是至关重要的,不仅要能够承受人工裂缝闭合之后对于支撑剂的压力,还要考虑油井的导流能力,进而更好的满足压裂工艺的各种施工要求。

采油井重复压裂裂缝失效原因分析及处理采油井重复压裂是提高油井产能的一种常用方法。

在实际操作中,由于一系列的因素影响,重复压裂后裂缝往往会出现失效的情况。

本文将对采油井重复压裂裂缝失效的原因进行分析,并提出相应的处理方法。

1. 压裂液性能不佳:压裂液选择和设计是压裂过程中的关键因素之一。

如果选择的压裂液性能不佳,如粘度不足、不易破胶等,可能导致压裂裂缝失效。

在压裂前应仔细选择合适的压裂液,确保其性能符合要求。

处理方法:针对压裂液性能不佳的问题,可以通过调整压裂液的配方和性能参数来改善。

增加压裂液的粘度、优化破胶剂的类型和浓度等。

2. 压裂参数不合理:压裂参数的选择直接影响到裂缝形成和扩展的效果。

如果压裂参数选择不合理,如施工速度过快、施工压力过低等,可能导致裂缝失效。

3. 孔隙损害:孔隙损害是裂缝失效的主要原因之一。

当压裂液在注入过程中导致孔隙损害,如泥浆侵入、颗粒堵塞等,会导致压裂裂缝无法形成或扩展,从而引起裂缝失效。

处理方法:针对孔隙损害问题,可以通过减少泥浆侵入、选择合适的颗粒尺寸等方式来改善。

4. 地质条件不利:地质条件对压裂裂缝的形成和扩展也有重要影响。

如果地质条件不利,如存在断层、洞穴等,会导致压裂裂缝受阻或偏移,从而造成失效。

处理方法:对于地质条件不利的情况,可以通过合理调整压裂参数,选择适当的压裂技术来改善。

5. 操作不规范:操作不规范是压裂裂缝失效的常见原因之一。

如施工过程中出现操作失误、设备故障等,都可能导致裂缝失效。

处理方法:针对操作不规范的情况,应加强操作人员的培训,确保操作规范,并及时排除设备故障。

采油井重复压裂裂缝失效是一个复杂的问题,涉及多个因素。

为了降低裂缝失效的概率,需要综合考虑压裂液性能、压裂参数、地质条件等因素,并采取相应的处理措施。

只有充分理解和解决这些问题,才能有效提高采油井的产能。

油砂山油田压裂效果浅析

【摘要】油砂山构造位于柴达木盆地英雄岭冲断隆起带的南缘、油狮大断裂东端的上盘,是柴达木盆地西部坳陷区茫崖坳陷亚区狮子沟-油砂山二级构造带东段的一个三级构造,重叠在尕斯油田之上。

低渗透油田,因而导致油井自然产能低,采油速度低、采出程度低,开采效果差,为充分控制剩余油,改善地层渗透率,提高单井产量。

对油藏的部分油井经行压裂。

取得了较好的增油效果和经济效益。

【关键词】压裂;选井原则;措施效果

1.压裂概况

压裂是指采油或采气过程中,利用水力作用,使油气层形成裂缝的一种方法。

来改善渗流环境,提高单井生产能力。

油气层压裂工艺过程用压裂车,把高压大排量具有一定粘度的液体挤入油层,当把油层压出许多裂缝后,加入支撑剂(如石英砂等)充填进裂缝,提高油气层的渗透能力,以增加注水量(注水井)或产油量(油井)。

常用的压裂液有水基压裂液、油基压裂液、乳状压裂液、泡沫压裂液及酸基压裂液5种基本类型。

油砂山油田截止2010年6月底,共计压裂5 井次,4口常规压裂,跃3313、中38-3、新中16为Ⅰ断块Ⅲ层系,跃3522为油砂山与中浅层过渡带,下面对各压裂油井的增油进行分析。

2.油藏压裂井选取原则

为充分利用剩余油,改善地层渗透率,提高单井产量,对油藏的部分井进行压裂。

在实际工作中,针对油砂山油藏特点,为保证压裂施工成功以及取得良好的增产效果,遵从以下几个原则进行选井、选层:

①选取具有充足的地层能量和可采储量的井。

②压裂选井优选一线低渗透率、低孔隙度油井.

③油井层位较为集中,可采取合压方式;层位较为分散同时层间距较大的井可考虑分压措施。

④套管无破损变形,能下入油管和工具,固井质量合格。

⑤压裂优选注水受效井,保证压裂效果,保证措施有效期。

⑥压裂层段内无水层,防止压开水层,造成含水上升。

3.压裂增产效果分析

3.1跃3313井压裂效果分析

图3-1 跃3313井压裂前后产量对比

跃3313井于2010.5层调至油砂山进行生产,由于注水受效性差(与周围水井新西3-5不连通),压裂作业前供液不足,基本没产量,平均动液面509米,2013.4.10压裂作业,4.19完工,作业后日增油4.5吨,动液面目前维持在170米,受效明显,截止6月29日累计增油272.27吨,目前仍在措施有效期。

3.2 中38-3压裂效果分析

中38-3井于2005.9投产,由于注水受效性差,压裂作业前日产油0.67,含水13.99% ,平均动液面300米,2013.4.29压裂作业,5.6完工,作业后日增油5.2吨,动液面目前维持在255米,受效明显,截止6月29日累计增油217.73吨,目前仍在措施有效期。

图3-2 中38-3 压裂前后产量对比

3.3 跃3522井压裂效果分析

该井2012年6月该井层调转抽至油砂山进行生产,投产至今由于供液不足,基本干抽,2012.4.7开始压裂作业,4.11完工,措施后该井产量变化较大,最高产油11.48吨/天,目前维持在0.88吨/天,该井压裂层段为油砂山与中浅层过渡带,压裂后地层出砂严重,5月份2次卡停,后检泵继续生产。

目前该井日产油5.06吨/天,含水1.87%。

图3-3 跃3522压裂前后产量对比

3.4 新中16井压裂效果分析

新中16井措施前日产液0.67吨,日产油0.32吨,含水51.97%,累计产油0.6134万吨。

2013.4.30压裂作业,5.6完工,该井是2013年目前唯一压裂未受效井,措施后含水上升至99.15%,动液面上升至154米,通过对比分析认为可能是将新中16井的Ⅺ-4、5小层压窜,新中283-3井单层突进层Ⅺ-5小层注水推进形成注水通道,导致含水上升。

4.结论及建议

(1)油砂山油田目前共压裂4口井,除新中16井外,3口井均见效。

下一步继续进行压裂措施的选井。

(2)油藏Ⅰ断块Ⅲ层系等小层压裂后均见到了较好的增油效果,说明该层的改造挖潜潜力很大。

(3)下步考虑压裂井位。

①中25-3井2005.8完井,2005年9月投产,初期日产油3,56吨,含水45%,后因供液不足,2007年5月酸化作业,效果明显日增油4吨,目前该井由于注水受效性差,日产油0.47,含水12%,累计产油0.4276万吨,该井压裂层段内无水层,距最近水层120.6米,该井压裂层段平均孔隙度21.36%,渗透率50.3(10-3μm2),具有一定可采地质储量,通过压裂作业,改变该井渗流能力,从而提高该井产量,具有可行性。

②中124-3井2005.9完井,2005年10月投产,初期日产油1.2吨,含水30%,后因供液不足,2007年8月酸化作业,效果明显,日增油3.2吨,目前该井由于注水受效性差,日产油0.25,含水52%,累计产油0.3813万吨,该井压裂层段内无水层,距最近水层219米,该井压裂层段平均孔隙度23.01%,渗透率62.1(10-3μm2),具有一定可采地质储量,通过压裂作业,改变该井渗流能力,从而提高该井产量,具有可行性。

参考文献:

[1]王卫萍,李希清,张卫华等RFT 测试资料在油田注水开发后期的应用[J].内蒙古石油化工. 2007,30:127-130.

[2]燕军,徐丽萍,陈一鸣.RFT资料在油藏描述中的应用[J].江汉石油学院学报.1991,13(4):25-29.。