数控重型卧式车床静压中心架的调整及油膜厚度计算

- 格式:doc

- 大小:112.50 KB

- 文档页数:5

卧式机床静压中心架的设计和研究杜军; 林万娟; 运同树【期刊名称】《《流体传动与控制》》【年(卷),期】2012(000)006【总页数】3页(P31-33)【关键词】静压中心架; 静压支撑; 油膜厚度【作者】杜军; 林万娟; 运同树【作者单位】齐重数控装备股份有限公司研发中心液压室黑龙江齐齐哈尔161005【正文语种】中文【中图分类】TH137引言在重型卧式机床上,回转类零件在重力和切削力的作用下,自身变形很大,但零件的精度要求又极高,工件重量一般在20~400 t之间,工件长度为10~20 m,但形位公差要求基本均在0.007 mm以下。

由于国产机床达到0.01 mm以内的精度十分困难。

因此,这种机床过去一直依赖进口。

这两年,为了使静压中心架的使用能够满足用户不断提高的要求,笔者对静压中心架不断进行结构改进和研究。

本文针对用户的具体的工况要求,对中心架的结构重新进行了设计,在成本没有提高的情况下,考虑其使用的稳定性、操作的宜人性及精度的保证性等做了全新结构设计和计算。

1 静压中心架的结构1)本文设计的液体静压中心架结构简图如图1所示。

每套中心架采用上下分体式结构,上下体的连接通过螺栓和定位键实现,中心架支撑直径范围一般为ϕ350~950 mm。

每套中心架有三个支承块,工件的重量由中间瓦支承,两侧瓦主要起调整工件中心位和工件定位的作用,中间瓦为静压瓦,两侧瓦为卸荷滑动瓦。

中间瓦块下面有一静压球面瓦,可以调整支承瓦实现360°任意方向的摆动,以适应工件中心线因工件重量引起的挠度变化和切削力引起的前后左右方向的变形。

中间瓦高低调整靠中间套筒下面的液压缸驱动实现,液压缸外装有锁紧螺母,由电机驱动锁紧螺母,将中间套筒锁紧。

为了适应大型工件中心调整的准确性,在三个支承瓦的调整上还设有手动微调机构。

中心架和液压系统管路连接通过快换接头实现。

2 中心架静压支撑油腔设计根据油腔间是否相通,静压中心架支撑可以分为两种结构型式:多油垫静压支承和多油腔支承。

一种偏心载荷下静压回转工作台油膜厚度恒定的控制方法偏心载荷是指工作台在旋转过程中,存在一个不在轴心上的质心,从而引起工作台产生摆动现象。

这种现象对静压回转工作台的油膜厚度影响很大,容易导致油膜厚度不均匀,影响静压支承的稳定性和精度。

因此,如何控制偏心载荷下静压回转工作台油膜厚度恒定,是静压支承技术中一个重要的研究方向。

下面将介绍一种基于控制系统的方法,实现偏心载荷下静压回转工作台油膜厚度恒定。

一、偏心载荷下的静压回转工作台静压回转工作台是利用油膜的特性,在工作台和导轨之间形成液体静压支承的于。

在工作过程中,静压回转工作台可以实现高速、高精度和高刚性的加工和定位,广泛应用于航空、航天、船舶和精密机械加工等领域。

但是由于工作台的质心与轴心不在同一位置,会导致油膜厚度的不稳定,从而影响设备的精度和稳定性。

二、控制系统的实现原理为了解决偏心载荷下静压回转工作台油膜厚度不稳定的问题,可采用控制系统实现。

该系统的实现原理是以测量得到的当前油膜厚度为反馈信号,通过控制电机的转速和偏心距离,使工作台的质心水平移动,从而实现油膜厚度的调整。

控制系统的基本构成部分包括传感器、控制器和执行器。

1. 传感器传感器负责测量当前油膜厚度,实时反馈到控制器中。

传感器的选用应考虑到精度、灵敏度和可靠性,通常选择压力传感器、位移传感器或光电传感器等。

2. 控制器控制器是控制系统的核心部分,负责接收传感器反馈信号,计算得到偏心距离和转速的控制指令,并控制执行器进行相应的调整。

控制器的工作模式可以是模糊控制、PID控制或神经网络控制等。

3. 执行器执行器根据控制器的控制指令进行相应的调整,以实现工作台的偏心距离和转速的变化。

常见的执行器包括直流电机、步进电机和伺服电机等。

三、实现方法偏心载荷下静压回转工作台油膜厚度恒定的控制方法,可分为以下几个步骤:1. 安装传感器将传感器安装在工作台下部,测量工作台与导轨之间的油膜厚度,将测量得到的数据传输到控制器中。

重型立车工作台导轨油膜厚度控制方案研究何涛;李宗锦;刘津津【摘要】针对重型立车静压导轨,提出了一种基于流量分档思想的油膜厚度控制方案,并以6.3m立车为例,介绍其液压与电气具体控制方法.结果表明,该方案简单经济,实际应用效果良好.【期刊名称】《制造技术与机床》【年(卷),期】2013(000)012【总页数】4页(P103-106)【关键词】静压导轨;油膜厚度;流量分档【作者】何涛;李宗锦;刘津津【作者单位】上海三一精机有限公司研究院,上海201200;上海三一精机有限公司研究院,上海201200;上海三一精机有限公司研究院,上海201200【正文语种】中文【中图分类】TH703.4机床工作台是立式车床的主要部件之一,为满足当前重型立车大载荷、高精度的要求,工作台导轨一般采用恒流式静压导轨,通过精密齿轮分油器向各个油腔等量供油。

虽然恒流静压供油方式的刚度较好,但由于载荷的跨度较大,工作台浮升即油膜厚度随载荷变化仍然变化较大。

以我司6.3 m立车为例,工作台自重39.5 t,工件重量从0~100 t不等,定量供油时空载运行和满载运行的油膜厚度相差约0.05 mm,显然不能满足要求。

因此,在工程实际运用中,寻求一种简单经济的控制方式,使不同载荷下油膜厚度始终保持近似不变(或在最佳范围内),进而提高机床的工作性能,是十分必要的。

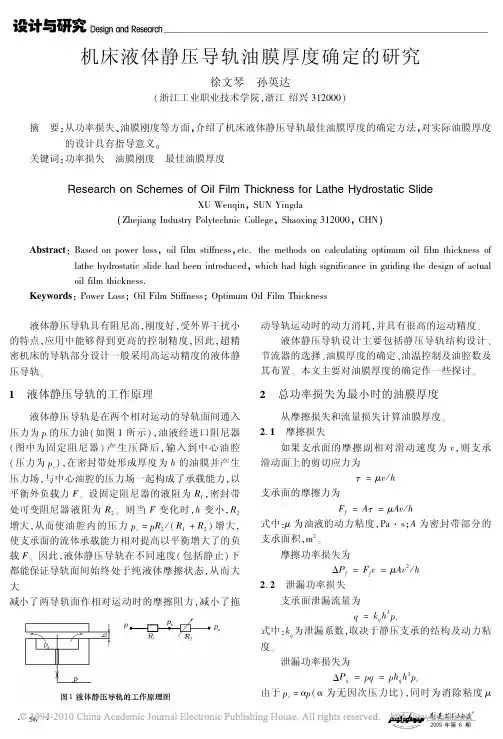

1 油膜厚度的影响因素数控立式车床工作台一般采用的是开式圆导轨,主要承受工作台自重和工件重量。

对于圆导轨,由于其直径相对于油腔的径向宽度很大,油腔数目又比较多,所以可把扇形油垫简化为矩形油垫,如图1所示。

单油垫的有效面积Ae为式中:R1、R1、R1、R1、φ1、φ2为扇形油垫的径向长度和周向角度,L、l、B、b为矩形油垫的长度和宽度,且有:L=(R1+R4)φ2;B=R4-R1;l=(R2+R3)φ1;b=R3- R2。

油泵输出的油充满了油腔,并经封油边(克服出油液阻)而流出,油压由p降为零。

静压工作台油膜厚度智能补偿控制方案赵大兴;李杰;丁国龙;陈飞鹏;赵迪【期刊名称】《机床与液压》【年(卷),期】2016(044)017【摘要】In order to make the static pressure workbench maintain the best oil film thickness , a compensation control scheme of the oil film thickness was proposed based on adjusting the motor speed and controlling flow of multi -head pump .The hydraulic control principle of the control scheme was introduced , and then a corresponding control flow chart and the mathematical model of each part were established, afterwards, the relevant control model system was put up by using SIMULINK module of the MATLAB .The simula-tion parameters are set up to simulate , which verifies the feasibility of the intelligent compensation method and the control system in the end.%为了使静压工作台能够保持最佳的油膜厚度,提出了一种基于调节电机转速继而控制多头泵流量的油膜厚度补偿控制方案,介绍了该控制方案的液压控制原理,建立了相应的控制流程图和各个环节的数学模型,并且利用MATLAB中的Simulink模块建立了相应的控制模型系统,设置仿真参数进行仿真,验证了智能补偿方案和控制系统的可行性。

车床中心架调试技巧车床中心架是车床的核心组成部分之一,它直接影响着车床的加工精度和稳定性。

因此,调试车床中心架是确保车床正常运行的重要环节。

本文将介绍一些车床中心架调试的技巧,帮助读者更好地理解和掌握这一过程。

一、调试前的准备工作在进行车床中心架调试前,我们需要做一些准备工作。

首先,要确保车床中心架的安装位置正确,且与车床床身之间的间隙均匀。

其次,要检查车床中心架的润滑系统是否正常运行,确保润滑油的供给充足。

最后,要检查车床中心架的固定螺栓是否紧固,以确保其稳定性。

二、调试过程中的注意事项1. 调整车床中心架的水平度调试车床中心架时,首先要调整其水平度。

我们可以使用水平仪来检测车床中心架的水平度,然后通过调整螺栓来使其水平。

调整时,要逐个调整螺栓,每次调整后都要重新检测水平度,直至达到要求。

2. 调整车床中心架的垂直度调试车床中心架的垂直度也是非常重要的一步。

我们可以使用垂直仪来检测车床中心架的垂直度,然后通过调整螺栓来使其垂直。

调整时,同样要逐个调整螺栓,并反复检测垂直度,直至达到要求。

3. 调整车床中心架的中心线调试车床中心架的中心线是为了保证工件在车削过程中的精度和平衡性。

我们可以使用中心规来检测车床中心架的中心线,然后通过调整螺栓来使其与车床床身的中心线重合。

调整时,要逐个调整螺栓,并反复检测中心线,直至达到要求。

4. 调试车床中心架的回转性能调试车床中心架的回转性能是为了保证车床的加工精度和稳定性。

我们可以通过手摇车床主轴,观察车床中心架的回转情况,并调整螺栓来使其回转平稳。

调试时,要注意观察车床中心架的回转轴是否与车床主轴平行,以及回转过程中是否有异响等异常情况。

5. 检查调试结果在完成车床中心架的调试后,我们需要检查调试结果是否符合要求。

可以通过测量工件的加工精度和平衡性来验证调试结果。

如果发现有问题,需要重新调整车床中心架,直至达到要求为止。

三、调试过程中的注意事项在进行车床中心架调试时,我们需要注意以下几点:1. 注意安全。

重型\高精立式车床静压工作台导轨调整方法摘要:本文讲述了重型、高精立式车床静压工作台导轨精度稳定的安装方法,以及避免在使用过程中由于热变形导致研伤的工艺方法。

该工艺方法安装精度高,稳定性好。

关键词:工作台导轨;静压导轨;调整方法;去除变形量。

重型、高精立式车床静压工作台1.引言随着科技的不断发展,各行各业对产品质量的要求越来越高。

在机械行业,产品的加工精度就意味着一个产品的质量,现如今,机械结构中,所使用的零件越来越大,精度的要求也越来越高,因此,就需要具有好的母机。

重型机床作为加工制造大型、特大型零件的工作母机,其工作精度将直接决定着所加工的大型零部件的精度。

对于重型、高精立式车床,静压回转工作台作为机床重要基础组成部分,其精度及保持性是十分重要的,通过此静压工作台导轨安装及调整的工艺方法,严格控制静压导轨的安装精度,可解决工作台精度差、不达标、以及精度保持性差等重大问题。

我公司(齐重数控装备股份有限公司)目前已生产的高精、重型立车有,国家重大专项25米立式车床,龙门移动后最大加工直径25000mm,龙门不移动后最大加工直径16000mm,最大加工高度6000mm,最大工件重量550t,工作台直径10000mm,其工作台端、径跳均达到0.02mm。

高精6.3米立车,最大回转直径6300mm,最大加工高度1250mm,最大工件重量63t,其工作台端、径跳均达到0.0,05mm。

2.静压工作台导轨安装调整工艺方法2.1工作台底座及工作台导轨的调整工作台、工作台底座是重型机床工作台静压导轨的重要基础零件,其导轨形状、接触精度将直接影响整个部件的工作精度及工作精度保持性,所以,静压导轨在加工制造、安装调试过程中,需采取一些特殊的工艺方法来保证其工作精度。

如装配过程中,需对工作台及工作台底座导轨面进行合研、加工零件过程中,需采用定表卡压的方法,来减小工件在加工过程前对工件卡压时引起工作台导轨的变形。

装配前,要对所加工的工作台、工作台底座导轨精度进行复检。

数控重型卧式车床静压中心架的调整及油膜厚度计算

作者:陈雪芳崔凤有毕洪颖

来源:《科学与财富》2018年第19期

摘要:静压中心架在数控重型卧式车床中属于定位工件的关键件,定位细长轴类工件时,由于工件自身挠度较大,为减小变形量,我们在静压中心架设计中会将轴瓦与下面支撑套筒之间设计成球面轴承,轴承间采用静压卸荷的结构以保证球面轴承的灵敏性,确保加工过程中工件与轴瓦之间的静压油膜厚度的稳定性。

本文主要讲述了静压中心架的调整及静压油膜厚度计算,解决实际生产中的实际应用问题。

关键词:静压中心架、调整、油膜、计算方法

1 静压中心架的工作原理及调整:

静压中心架最大的承载能力为150吨。

本机床配有两个静压中心架下体和两个中心架上体,用户可根据加工需求更换上体,上下体的连接通过螺栓和定位键实现,液压系统管路连接通过快换接头实现。

中心架下体位于工件床身上,中心架下体在工件床身上的移动由电机驱动,到位后由碟簧油缸将中心架卡紧在床身上。

中间瓦块的高低调整靠中间套筒下面的油缸驱动,油缸外有锁紧螺母,由电机驱动锁紧螺母,将中间套筒锁紧。

为了适应大型工件的中心调整的准确性,在三个支承瓦的调整上还设有手动微调机构。

当支撑工件时,应将卸荷泵(安全压力设定在270 Kg/平方厘米)和静压泵均打开。

如还是感觉调整操作困难,需重新配研球面瓦和静压瓦的各接触面,即下图中的A、B面,保证其接触处的油膜刚度足够。

中心架工作时的操作步骤:

本机床可采用主轴和尾座顶尖顶紧工件后再中心架托起找正中心的方法;也可采用直接利用中心架托瓦将工件找正中心的方法。

下面描述的是后一种直接找正的方法。

中心架移动:

1、按下中心架体放松按钮,利用中心架移动按钮将中心架移动到目标位置(工件架口处),找正位置后按下中心架体夹紧按钮,此时夹紧指示灯亮。

2、将第二个中心架也按上述方式操作。

工件中心高低调整:

3、利用中间套筒快速升降按钮将套筒位置调到距离中心位置较接近的地方(按架口的直径尺寸计算)。

4、然后按上述方式再操作另一个中心架。

5、将工件放在托架上,根据工件托瓦处的直径尺寸计算出距离主轴中心线的高低偏差。

打表测量时要以中心架的测量基准来计算。

6、然后利用中间套筒慢速升降按钮操纵套筒的上下位置,将工件中心调整到接近目标值±3mm处。

7、利用螺母锁紧按钮将套筒用螺母锁紧(锁紧螺母下旋),当电流继电器发讯后停止。

8、然后按上述5、6、7条所述方式再操作另一个中心架。

9、到中心架液压车的后面观察顶起压力表的读数,根据其数值旋动液压阀的旋钮使用力表的读数值下降至原有读数的85。

10、利用中间套筒锁紧放松按钮进行工件的中心调整。

11、最后利用扳手旋动图中的7进行中心的手动找正,旋动每转工件中心升降的

0.03mm,刻度每格为0.005,从而实现机床中心的精准定位。

12、然后按上述9、10、11条所述方式再操作另一个中心架。

工件中心左右调整及静压的启动:

13、调整静压瓦液压泵处的流量选择开关,根据工件重量选择合适的档位,当工件的重量处在哪个档位,即将旋钮旋到相应位置,以保证静压油膜的稳定。

然后根据工件的重量计算出静压中心架轴瓦的压力值,将四个油室压力继电器根据计算后的压力设置好。

(两个中心架可同时操作)

14、将静压多头泵启动按钮和轴瓦卸荷油泵启动按钮均按下。

如中心架静压调整指示灯亮了,说明管路有问题,应停机检查。

(两个中心架可同时操作)

2 静压油膜的计算:

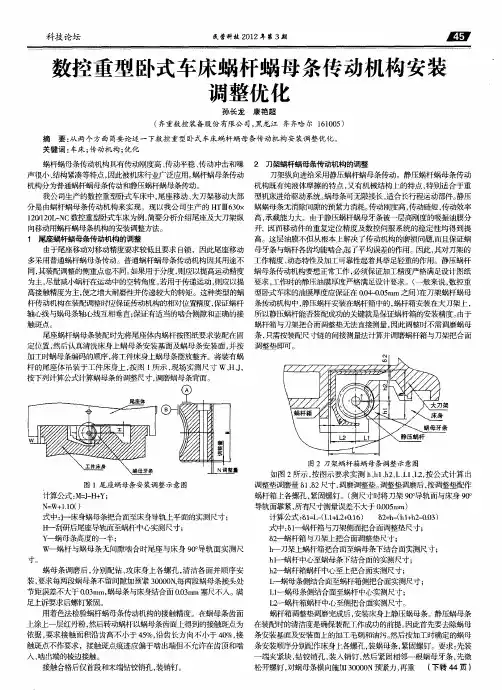

下图为静压中心架简图,

1、走台盖板

2、分油器

3、定位块

4、把合螺钉5浮升油缸6、升降锁紧螺母

7、套筒手动调整方头8、套筒定位螺钉9、左侧套筒定位螺母10、右侧套筒定位螺母

11、套筒升降丝杠12、中间套筒13、左右套筒调整方头14、左右套筒微动调整方头

15、卸荷摆动瓦16、中间静压托瓦17、左右侧顶托瓦18、起吊桩

中间瓦块的高低调整由中间套筒下面的油缸驱动。

套筒的油缸移动都是采用液压伺服电动换向阀调节控制,油缸外装有锁紧螺母,中间套筒被顶起后,按动锁紧螺母上升的按钮,通过电机驱动锁紧螺母将中间套筒锁紧。

螺母锁紧后由压力继电器发信,这时油缸通过减压阀调整使其压力下降(下调原有压力的15%),通过点动电机和手动微调方头来实现套筒的微量调整。

在与工件接触的静压支承块上开四个油室。

由四头柱塞泵供油。

每路上安装一个压力继电器,四路共用一个安全阀,压力调到27~25Mpa。

另外,在四个油路上装有蓄能器,当在操作过程中,发生突然停电时,蓄能器中的油液将自动放出,以保证在停电后维持静压20秒。

支承块如图所示

计算公式如下:

Pr=W/4Ab (1)

Pr—每腔油室压力

W—负载(工件重量)

Ab—每腔有效受力面积

式中:Ab=(L+L1)(B+B1)(2)

L,B—为油腔尺寸

L1,B1—为封油边长度

Q=P r (h立方)(L/B1+B/L1)6 u t (3)

其中:Q—通过每腔的流量

h—浮升(油膜厚度)

u t—液压油动力粘度(=pv)

根据工件重量,给定油腔尺寸、泵的流量及液压油的参数即可根据公式(1)、(2)、(3)计算出每腔油室压力及工件浮升。

3 小结

通过中心架的调整方法及油膜的厚度计算,来及时调整以确保静压油膜厚度的稳定性,以保证工件加工精度。