我国锂电后段设备行业综合发展态势图文分析报告

- 格式:docx

- 大小:200.66 KB

- 文档页数:14

2023年锂电池后处理系统行业市场分析现状锂电池是一种高能密度、长寿命、快速充放电的新型电池,被广泛应用于电动汽车、电动工具、家用电器等领域。

然而,锂电池在使用过程中会产生废旧电池,其中含有有毒、有害的重金属和有机溶剂,对环境和人体健康造成潜在风险。

因此,锂电池后处理系统行业应运而生,主要负责锂电池的回收、处理和再利用。

目前,锂电池后处理系统行业处于快速发展阶段,在企业数量、技术水平和市场规模上均有显著增长。

以下是对行业市场现状的分析:首先,锂电池后处理系统行业的市场规模不断增长。

随着锂电池的广泛应用和电动车市场的快速发展,废旧锂电池数量不断增加,需要大量的锂电池后处理系统进行回收和处理。

根据统计数据显示,锂电池后处理系统市场规模从2015年的几亿元增长到2020年的数十亿元,预计未来几年还将保持快速增长。

其次,锂电池后处理系统行业的技术水平不断提高。

随着研发投入和技术创新的增加,锂电池后处理系统的处理效率和回收率不断提高,处理过程更加环保和安全。

目前,一些企业已经开发出了高效、智能化的锂电池后处理系统,能够实现高效回收和再利用,大大降低了废旧锂电池对环境的污染。

再次,锂电池后处理系统行业存在一定的竞争。

随着市场发展,越来越多的企业涌入该行业,导致市场竞争加剧。

一些大型的电池制造企业已经开始布局锂电池后处理系统市场,形成了一定的竞争优势。

同时,行业内部的技术水平差异也导致了市场份额的不均衡,一些高端技术的锂电池后处理系统更受市场青睐。

最后,政府的支持和政策导向是锂电池后处理系统行业发展的重要推动力。

随着环境保护意识的提高和清洁能源产业的发展,政府出台了一系列支持锂电池后处理系统的政策和措施,包括补贴、税收优惠、标准制定等。

这些政策的出台为锂电池后处理系统行业提供了良好的发展环境,为行业的快速发展提供了有力支持。

综上所述,锂电池后处理系统行业市场正处于快速发展阶段,市场规模不断扩大,技术水平不断提高,竞争加剧。

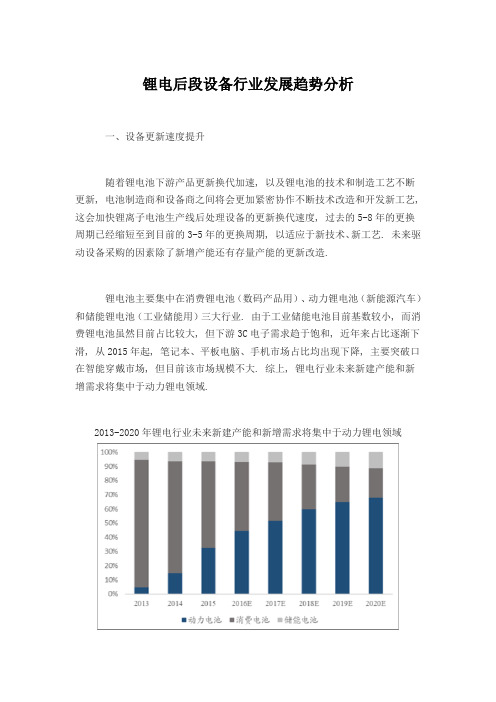

锂电后段设备行业发展趋势分析一、设备更新速度提升随着锂电池下游产品更新换代加速, 以及锂电池的技术和制造工艺不断更新, 电池制造商和设备商之间将会更加紧密协作不断技术改造和开发新工艺, 这会加快锂离子电池生产线后处理设备的更新换代速度, 过去的5-8年的更换周期已经缩短至到目前的3-5年的更换周期, 以适应于新技术、新工艺. 未来驱动设备采购的因素除了新增产能还有存量产能的更新改造.锂电池主要集中在消费锂电池(数码产品用)、动力锂电池(新能源汽车)和储能锂电池(工业储能用)三大行业. 由于工业储能电池目前基数较小, 而消费锂电池虽然目前占比较大, 但下游3C电子需求趋于饱和, 近年来占比逐渐下滑, 从2015年起, 笔记本、平板电脑、手机市场占比均出现下降, 主要突破口在智能穿戴市场, 但目前该市场规模不大. 综上, 锂电行业未来新建产能和新增需求将集中于动力锂电领域.2013-2020年锂电行业未来新建产能和新增需求将集中于动力锂电领域而电动车工厂落地(T-5年)到车型推出(T-3年)到电池采购(T-3年)到电池厂扩产(T-3年)到设备招标(T年), 我们预计整个过程需要5年. 所以我们预计新车厂的落地将会集中在2020年左右, 进入龙头车企供应链体系的电池厂也会从2018年起开始扩产进一步提速, 因此2019-2025年将会是龙头电池厂的扩产高峰.龙头电池厂绑定的设备商:后道主要是杭可和先导(泰坦)对CATL各大基地产能进行统计, 预计截止到2022年, 电池厂龙头—CATL 将新增设备投资325亿元. 近期国内外电池龙头、国内二线电池厂及车企均不断加大在动力电池产能上的布局,锂电设备行业将进入向上景气期,国内实力较强的锂电设备企业将迎来增长机遇. 而后段检测设备属于锂电行业发展到成熟阶段的产物, 当市场发展到一定规模时, 出于对电池安全性和能量密度的考虑, 检测设备的重要性日益凸显, 未来普及度会大幅提升.中长期来看, 结合“十三五”战略性新兴产业发展规划(到2020年, 实现当年新能源汽车产销200万辆以上, 产值规模达到10万亿元以上)分析锂电设备市场空间:从国内需求角度分析:1)我们预测2020年新能源汽车产销量或达250万辆, 其中乘用车、客车和专用车分别约200万辆、18万辆和30万辆;2)假设2017-2020年还有2025年, 动力电池行业产能利用率分别为45%、50%、52%、54%、55%;3)随着设备效率的提升, 预计2017-2020年单GWh设备投资额分别为3/2.5/2.3/2亿元;到2025年单GWh设备投资额降低为1.2亿元.测算, 到2025年, 中国国内动力电池实际产能将会达到570GW左右, 其中2025年当年新增产能是322GW, 锂电设备需求是386亿元, 其中, 后道设备需求是136亿元.2017-2025年新能源汽车销售量及预测2018-2025年新能产能及预测2018-2025年锂电设备需求及预测二、国产后段设备1、德国迪卡龙全球最大最先进的测试系统和充放电系统的开发和生产厂商, 迪卡龙集团成立于1968年, 为全球最大最先进的测试系统和充放电系统开发商, 集团下设迪卡龙德国公司、迪卡龙青岛公司和美国飞羚公司(FCI), 集团现有职工300余人, 年销售收入8000万欧元以上, 在欧美市场占有绝对的地位. 公司设在欧洲和美国的强大研发队伍保证了迪卡龙在世界电池行业的持续领先优势, 典型客户包括奔驰、大众、通用、宝马、雪铁龙、比亚迪、标致、北车集团等.2、台湾致茂电子致茂电子成立于1984年, 以自有品牌”Chroma”行销全球, 居全球锂电测试设备龙头. 1)公司产品范围广、精度高, 主要有精密电子量测仪器、自动化测试解决方案、全方位Turnkey测试等;致茂每年在测试设备领域投入大量研发资源, 产品精度高、自动化程度优势明显;2)应用领域广, 主要包括新能源汽车、绿能电池、LED、太阳能、半导体/IC等多个领域;3)营运范围广, 公司营运点遍布欧、美、日、中国及东南亚, 不断向世界级企业迈进.但随着全球锂电池制造中心向中国大陆转移, 以及国产设备的技术突破, 国外设备的优势已不再明显.锂电池制造中心向大陆转移. 2014年以来, 全球锂电池新增投资近八成集中在中国. 且放眼全球, 电动化大趋势不可忽视, 锂电池供需缺口大, 扩产将超预期. 2018年以来, 各个龙头电池厂均在中国公布了扩产计划, 其中包括特斯拉中国, 长城宝马, 江淮大众, LG南京, 比亚迪重庆, CATL溧阳等. 动力电池的供不应求和大规模扩产建设给国产锂电设备企业创造了发展良机.国产设备技术突破. 中国锂电设备制造从1998年开始起步, 历经近20年的发展, 已从进口设备主导发展为国内设备主导. 尤其是后段设备, 技术壁垒较低, 国内外差距较小, 国产化率很高. GGII调研数据显示, 前段设备总体国产替代率88%, 中段设备总体国产替代率90%以上, 而后段设备总体国产替代率超过95%.三、竞争优势高工产研锂电研究所(GGII)国调研显示, 中国2018年锂电生产设备需求同比增长18.2%, 达206.8亿元;其中国产设备产值同比增长20.1%, 达186.1亿元.1、国产设备适应性强.日韩设备研发起步早, 设备精度高、自动化程度高、性能优越, 但其在电池型号变换方面有较大的局限性, 设备适用范围窄, 与国内较为频繁更换电池型号的生产方式不太符合.2、国产设备性能好.在行业起步初期, 日韩设备是性能比国产设备好, 随着CATL等龙头电池企业的发展, 给了国产设备商很多一起研发的机会, 目前在卷绕机和涂布机领域, 国产设备的性能都优于日韩设备.3、国产设备性价比高.相比于日韩锂电设备, 同等国产设备售价仅为其60%-80%, 且国内外差距较小, 因此在市场上有一定吸引力.4、国产设备商对于客户需求的快速反应能力.国产设备商通过市场摸索逐渐建立起来的客户服务体系, 能够第一时间对于客户存在的问题做出快速反应, 从而大大缩减了售后服务的时间. 如果缺乏后期的服务跟进, 哪怕是技术先进的日韩设备, 客户也并不会轻易接受.国产设备性能优势明显随着日韩电池龙头企业, 三星、LG、松下等的扩产加速. 他们对本国的设备企业的需求量会激增. 但是日本韩国设备企业的产能瓶颈非常明显, 锂电设备本身是在电池生产过程中的自动化设备, 但是设备本身是依赖熟练技术工人的组装, 所以有强大的劳动力配套非常重要. 而中国设备不管从产品价格还是性能还是服务意识上都远远优于日韩设备商, 预计国产设备的在日韩电池企业处的渗透率会逐步提升, 未来国产设备商的全球市场空间大.四、未来设备国产化凭借技术进步以及性价比高、反应迅速等优势, 锂电设备的国产化进程快速推进. 随着动力电池成为锂电池发展方向, 锂电设备对自动化、节能环保、高精度要求将越来越高.1、提高自动化系统集成能力锂电设备由单机销售到分段集成, 再到整线集成, 最终发展为自动化的整线集成. 认为技术领先的企业在单一产品上能够获得高端客户认可, 如先导智能在卷绕机领域领先, 璞泰来在涂布机领域领先;在优势领域获得认可后, 龙头的整线设备更容易拓展客户, 且在产品一致性、设备的性能、安全性等方面更值得信赖. 整线布局是锂电设备行业的发展趋势, 具备实力的公司正在加速布局整线能力.一方面, 国产设备与日韩先进设备在自动化水平上仍有一定的差距. 这种差距体现在两个方面:1)一个方面是单台设备的自动化水平不高, 很多设备为手动操作或半自动操作;2)另一方面是物流的自动化水平不高, 电芯需要人工取、放及搬运. 另一方面, 国内后段设备制造商大多规模较小, 大多数企业仅能被动根据客户要求提供充放电机及其他设备, 很少有完整后处理系统设计、集成方面的能力, 对集合了机械、电子、电气、材料、信息、自动控制等方面的自动化物流设备, 更是缺少经验. 所以国产设备商的未来进步方向, 除了设备机械方面的稳定性和效率, 软件方面的算法和设计能力都极需提高.国内外锂电池生产线自动化率对比国锂电后段设备行业:进口替代效应日趋明显, 国产化率正逐步提升[图]2019年07月03日 13:42:09字号:T|T一、设备更新速度提升随着锂电池下游产品更新换代加速, 以及锂电池的技术和制造工艺不断更新, 电池制造商和设备商之间将会更加紧密协作不断技术改造和开发新工艺, 这会加快锂离子电池生产线后处理设备的更新换代速度, 过去的5-8年的更换周期已经缩短至到目前的3-5年的更换周期, 以适应于新技术、新工艺. 未来驱动设备采购的因素除了新增产能还有存量产能的更新改造.锂电池主要集中在消费锂电池(数码产品用)、动力锂电池(新能源汽车)和储能锂电池(工业储能用)三大行业. 由于工业储能电池目前基数较小, 而消费锂电池虽然目前占比较大, 但下游3C电子需求趋于饱和, 近年来占比逐渐下滑, 从2015年起, 笔记本、平板电脑、手机市场占比均出现下降, 主要突破口在智能穿戴市场, 但目前该市场规模不大. 综上, 锂电行业未来新建产能和新增需求将集中于动力锂电领域.2013-2020年锂电行业未来新建产能和新增需求将集中于动力锂电领域而电动车工厂落地(T-5年)到车型推出(T-3年)到电池采购(T-3年)到电池厂扩产(T-3年)到设备招标(T年), 我们预计整个过程需要5年. 所以我们预计新车厂的落地将会集中在2020年左右, 进入龙头车企供应链体系的电池厂也会从2018年起开始扩产进一步提速, 因此2019-2025年将会是龙头电池厂的扩产高峰.龙头电池厂绑定的设备商:后道主要是杭可和先导(泰坦)对CATL各大基地产能进行统计, 预计截止到2022年, 电池厂龙头—CATL 将新增设备投资325亿元. 近期国内外电池龙头、国内二线电池厂及车企均不断加大在动力电池产能上的布局,锂电设备行业将进入向上景气期,国内实力较强的锂电设备企业将迎来增长机遇. 而后段检测设备属于锂电行业发展到成熟阶段的产物, 当市场发展到一定规模时, 出于对电池安全性和能量密度的考虑, 检测设备的重要性日益凸显, 未来普及度会大幅提升.中长期来看, 结合“十三五”战略性新兴产业发展规划(到2020年, 实现当年新能源汽车产销200万辆以上, 产值规模达到10万亿元以上)分析锂电设备市场空间:从国内需求角度分析:1)我们预测2020年新能源汽车产销量或达250万辆, 其中乘用车、客车和专用车分别约200万辆、18万辆和30万辆;2)假设2017-2020年还有2025年, 动力电池行业产能利用率分别为45%、50%、52%、54%、55%;3)随着设备效率的提升, 预计2017-2020年单GWh设备投资额分别为3/2.5/2.3/2亿元;到2025年单GWh设备投资额降低为1.2亿元.测算, 到2025年, 中国国内动力电池实际产能将会达到570GW左右, 其中2025年当年新增产能是322GW, 锂电设备需求是386亿元, 其中, 后道设备需求是136亿元.2017-2025年新能源汽车销售量及预测2018-2025年新能产能及预测2018-2025年锂电设备需求及预测二、国产后段设备1、德国迪卡龙全球最大最先进的测试系统和充放电系统的开发和生产厂商, 迪卡龙集团成立于1968年, 为全球最大最先进的测试系统和充放电系统开发商, 集团下设迪卡龙德国公司、迪卡龙青岛公司和美国飞羚公司(FCI), 集团现有职工300余人, 年销售收入8000万欧元以上, 在欧美市场占有绝对的地位. 公司设在欧洲和美国的强大研发队伍保证了迪卡龙在世界电池行业的持续领先优势, 典型客户包括奔驰、大众、通用、宝马、雪铁龙、比亚迪、标致、北车集团等.2、台湾致茂电子致茂电子成立于1984年, 以自有品牌”Chroma”行销全球, 居全球锂电测试设备龙头. 1)公司产品范围广、精度高, 主要有精密电子量测仪器、自动化测试解决方案、全方位Turnkey测试等;致茂每年在测试设备领域投入大量研发资源, 产品精度高、自动化程度优势明显;2)应用领域广, 主要包括新能源汽车、绿能电池、LED、太阳能、半导体/IC等多个领域;3)营运范围广, 公司营运点遍布欧、美、日、中国及东南亚, 不断向世界级企业迈进.但随着全球锂电池制造中心向中国大陆转移, 以及国产设备的技术突破, 国外设备的优势已不再明显.锂电池制造中心向大陆转移. 2014年以来, 全球锂电池新增投资近八成集中在中国. 且放眼全球, 电动化大趋势不可忽视, 锂电池供需缺口大, 扩产将超预期. 2018年以来, 各个龙头电池厂均在中国公布了扩产计划, 其中包括特斯拉中国, 长城宝马, 江淮大众, LG南京, 比亚迪重庆, CATL溧阳等. 动力电池的供不应求和大规模扩产建设给国产锂电设备企业创造了发展良机.国产设备技术突破. 中国锂电设备制造从1998年开始起步, 历经近20年的发展, 已从进口设备主导发展为国内设备主导. 尤其是后段设备, 技术壁垒较低, 国内外差距较小, 国产化率很高. GGII调研数据显示, 前段设备总体国产替代率88%, 中段设备总体国产替代率90%以上, 而后段设备总体国产替代率超过95%.三、竞争优势高工产研锂电研究所(GGII)国调研显示, 中国2018年锂电生产设备需求同比增长18.2%, 达206.8亿元;其中国产设备产值同比增长20.1%, 达186.1亿元.1、国产设备适应性强.日韩设备研发起步早, 设备精度高、自动化程度高、性能优越, 但其在电池型号变换方面有较大的局限性, 设备适用范围窄, 与国内较为频繁更换电池型号的生产方式不太符合.2、国产设备性能好.在行业起步初期, 日韩设备是性能比国产设备好, 随着CATL等龙头电池企业的发展, 给了国产设备商很多一起研发的机会, 目前在卷绕机和涂布机领域, 国产设备的性能都优于日韩设备.3、国产设备性价比高.相比于日韩锂电设备, 同等国产设备售价仅为其60%-80%, 且国内外差距较小, 因此在市场上有一定吸引力.4、国产设备商对于客户需求的快速反应能力.国产设备商通过市场摸索逐渐建立起来的客户服务体系, 能够第一时间对于客户存在的问题做出快速反应, 从而大大缩减了售后服务的时间. 如果缺乏后期的服务跟进, 哪怕是技术先进的日韩设备, 客户也并不会轻易接受.国产设备性能优势明显随着日韩电池龙头企业, 三星、LG、松下等的扩产加速. 他们对本国的设备企业的需求量会激增. 但是日本韩国设备企业的产能瓶颈非常明显, 锂电设备本身是在电池生产过程中的自动化设备, 但是设备本身是依赖熟练技术工人的组装, 所以有强大的劳动力配套非常重要. 而中国设备不管从产品价格还是性能还是服务意识上都远远优于日韩设备商, 预计国产设备的在日韩电池企业处的渗透率会逐步提升, 未来国产设备商的全球市场空间大.四、未来设备国产化凭借技术进步以及性价比高、反应迅速等优势, 锂电设备的国产化进程快速推进. 随着动力电池成为锂电池发展方向, 锂电设备对自动化、节能环保、高精度要求将越来越高.1、提高自动化系统集成能力锂电设备由单机销售到分段集成, 再到整线集成, 最终发展为自动化的整线集成. 认为技术领先的企业在单一产品上能够获得高端客户认可, 如先导智能在卷绕机领域领先, 璞泰来在涂布机领域领先;在优势领域获得认可后, 龙头的整线设备更容易拓展客户, 且在产品一致性、设备的性能、安全性等方面更值得信赖. 整线布局是锂电设备行业的发展趋势, 具备实力的公司正在加速布局整线能力.一方面, 国产设备与日韩先进设备在自动化水平上仍有一定的差距. 这种差距体现在两个方面:1)一个方面是单台设备的自动化水平不高, 很多设备为手动操作或半自动操作;2)另一方面是物流的自动化水平不高, 电芯需要人工取、放及搬运. 另一方面, 国内后段设备制造商大多规模较小, 大多数企业仅能被动根据客户要求提供充放电机及其他设备, 很少有完整后处理系统设计、集成方面的能力, 对集合了机械、电子、电气、材料、信息、自动控制等方面的自动化物流设备, 更是缺少经验. 所以国产设备商的未来进步方向, 除了设备机械方面的稳定性和效率, 软件方面的算法和设计能力都极需提高.国内外锂电池生产线自动化率对比。

2017年我国锂电设备行业综合发展态势图文分析报告(2017.10.09)总目录文本目录:一、国内锂电设备市场处于高速增长期--------------(3)1、新能源汽车行业持续爆发拉动锂电需求--------------(3)2、锂电行业优胜劣汰加速,政策利好推动龙头扩张-------(4)3、进口替代及产能升级打开未来千亿锂电设备市场------(7)二、设备厂商并购整合加速,后段自动化需求逐步放量(12)1、行业并购整合加速推动市场集中度提高-------------(12)2、后段自动化设备需求逐步放量----------------------(13)图表目录:图1:2011-2020年我国新能源汽车销量及预测----------(4)图2:2011-2020年我国动力锂电池出货量及预测--------(5)图3:2015-2016年中国主要动力锂电池厂商市场份额----(6)图4:2016-2020年国内主要动力锂电厂商产能规划------(7)图5:锂电池的生产工艺流程--------------------------(8)图6:2008—2020年国内锂电设备国产化率逐年提高------(9)图7:2017-2020年中国动力锂电设备市场规模及需求预测-(10)图8:2017-2020年中国动力锂电设备市场规模及需求预测-(11)图9:前中段锂电设备市场集中度高-------------------(12)图10:国内外锂电设备技术水平对比------------------(14)一、国内锂电设备市场处于高速增长期1、新能源汽车行业持续爆发拉动锂电需求近年来在能源技术变革及特规拉等新兴科技企业的带动下,全球新能源汽车市场取得爆发性增长,世界主要工业国均出台了鼓励以电动汽车为主的新能源汽车发展政策。

2016年全球新能源乘用车销量77.4万辆,同比增长41%,其中中国销量35.1万辆,占比约45%,产销量均继续保持世界第一。

我国锂电后段设备行业综合发展

态势图文分析报告

2019年8月25日

根据生产工艺进行分类,锂电设备主要分为前段设备(电极制作阶段)、中段设备(电芯装配阶段),以及后段设备(后处理阶段),价值量分别约占产线的35%、30%、35%。

其中后处理阶段主要是完成电芯的激活、检测和品质判定,具体包括电芯的化成、分容、检测、分选、PACK等工作。

后段设备主要由充放电设备、电压/内阻测试设备、分选设备、PACK生产线、自动化物流设备及相应的系统整体控制软件等组成。

化成,就是激活电芯,使电芯具有存储电的能力,所以化成只是充电的过程,不需要对电芯进行放电,因此可以使用单独的充电机(常被称为化成机);但由于化成之后紧接着分容工序(分容需要对电芯充放电),因此化成工序完成后还要对电芯进行放电,从而许多厂家直接使用充放电设备来进行化成。

分容,即“分析容量”,就是将化成好的电芯进行充放电,以测量电容量,该工序需要的设备为充放电设备。

锂电池的关键参数(电池容量)是在化成中活化而形成,在分容中测定,因此充放电设备是后处理系统中的关键设备。

检测,在充放电、静置前后均要进行,对应的设备分别为充放电设备和电压/内阻检测设备。

在充放电时,充放电设备可以记录充放电的相关数据和曲线图表,以计算电芯电容量。

在静置阶段,电芯处于自放电状态,测试静置前后电芯的电压和内阻,可以更准确地了解电芯的质量。

分选,就是对化成、分容好的电池按一定标准进行分类选择,相关设备即分选设备。

对单体电芯而言,可以区分电池品质,剔除不良品;对组合电芯而言,主要是为了将性能相近的电池分成一类组装成电池组,减少“木桶效应”产生的不良影响。

PACK组装,即将上一步分选好的电池装配为电池模组及电池包。

PACK工艺环节包括:将每个模组需要的电芯、侧板、端板等组件进行配对、清洗,然后将电芯、端板和侧板涂胶进行粘合、组装;之后将侧板焊接,测试绝缘内阻,粘合底板并组装,待胶水固化后焊接连接片,进行模块测试,最后组装好顶盖并入库。

先将需要的连接器组装到下箱体上,装入冷却系统,将对应的模组装入外壳,连接高低压线束,紧固上盖;之后进行冷却系统及箱体的密封性测试;通过之后进行电池包的最终测试,合格之后入库。

锂电池模组工艺流程

PACK生产线具有综合自动化集成的性质,结合了非标装备、通用机器人,整合了激光金属焊接,检测设备,机器视像,数据管理等多种技术工艺手段。

一个典型的PACK生产线包括:把来料动力软包装电芯及其他机械和电气零配件来料进行自动化或半自动化装配,激光焊接和测试,依次形成电芯模块、电池模组,最终形成合格电池包PACK产品。

后处理系统的自动化物流线并非的必要工序,但随着锂电池的不断发展以及需求量的不断扩大,后处理系统与自动化物流线的整合集成应用正显示出越来越大的优势,不但节约人力成本,还能减少人为失误,提升整体运行效率。

随着电子产品和新能源汽车对锂电池需求量的增加,激发了锂电池生产企业对锂电池设备的需求。