几种方法合成氨基聚醚嵌段硅油

- 格式:doc

- 大小:278.00 KB

- 文档页数:6

聚醚改性硅油聚醚改性硅油(简称聚醚硅油),是由性能差别很大的聚醚链段和聚硅氧烷链段,通过化学键连接而成。

亲水性的聚醚链段赋予其水溶性,疏液、疏水性的聚二甲基硅氧烷链段赋予其低表面张力。

因此,作为表面活性剂、有机类产品无法与其比拟,纯硅氧烷也相形见拙。

聚醚硅油已广泛用作聚氨酯泡沫匀泡剂,乳化剂,个人保护用品原料,涂料流平剂,织物亲水、防静电及柔软整理剂,自乳化消泡剂及玻璃防雾剂等,并已形成改性硅油中产量最大的一个品种。

而聚醚链段与硅氧烷链段之间的连接又有两种方式,即通过Si ‐O ‐C 键或Si ‐C 键连接,前者不稳定,易被水解,故也成为水解型;后者对水稳定,也称非水解型。

市售聚醚硅油的主要类型有以下5中。

(1) SiOC 类主链型Me 3Si ‐O(Me 2SiO)m (C 2H 4O)a (C 3H 6O)b R (R 为H 、烷基、酰氧基,下同)(2) SiOC 类侧链型Me 3SiO(Me 2SiO)m (MeSiO)n SiMe 3O(C 2H 4O)a (C 3H 6O)b R(3) SiC 类侧链型Me 3SiO(Me 2SiO)m (MeSiO)n SiMe 3C 3H 6O(C 2H 4O)a (C 3H 6O)b R(4) SiC 类两端型R(OC 3H 6)b (OC 2H 4)a OH 6C 3(Me 2SiO)n SiMe 2C 3H 6(C 2H 4O)a (C 3H 6O)b R(5) SiC 类单端型R(OC 3H 6)b (OC 2H 4)a OH 6C 3(Me 2SiO)n SiMe 3其中,SiC 类产品占据市场的主导地位。

聚醚硅油的主要制法有两种。

(1) 缩合法制SiOC 聚醚硅油 即由含羟基的聚醚与含SiOR 、SiH 或SiNH2的硅氧烷通过缩合反应而得,反应式如下(PE 表示聚醚)。

≡SiOEt + HO ‐PE → ≡Si ‐O ‐PE + EtOH≡SiOH + HO ‐PE → ≡Si ‐O ‐PE + H 2≡SiNH 2 + HO ‐PE → ≡Si ‐O ‐PE + NH 3(2) 氢硅化法制SiC 型聚醚硅油 即由氢硅油与含链烯基的聚醚通过铂催化加成反应而得。

氨基硅油的合成及工艺对比讨论袁金亮,周昭亮,傅向东(广州市旭美化工科技有限公司,广东广州 510665)摘要:以二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)或端羟基聚二甲基硅氧烷及N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷为原料,通过本体聚合的方法制备氨基硅油。

通过对影响聚合的催化剂、偶联剂、反应温度及反应时间等因素的讨论,确定了适宜的聚合条件。

对比分析不同原料合成氨基硅油的产率以及简单分析其乳化与应用的差异。

关键词:二甲基硅氧烷混合环体(DMC);八甲基环四硅氧烷(D4 );端羟基聚二甲基硅氧烷;氨基硅氧烷;本体聚合;氨基硅油;氨基硅油即氨基改性聚硅氧烷现已广泛应用于纺织、制革及日化等行业,尤其是纺织印染行业的用量很大[1]。

如用作纺织柔软整理剂,可赋予织物柔软、滑爽和丰满的效果,还具有良好的弹性手感。

氨基改性聚硅氧烷分子量较大,同时交联性使纤维产生弹性。

由于氨基的极性强、易与纤维中的羟基和羧基发生化学反应,使聚硅氧烷主链发生取向定位并吸附于纤维表面,降低了纤维之间的摩擦系数,从而给予纤维极好的柔软、平滑、耐洗性[2]。

同时,氨基的引入提高了聚硅氧烷的亲水性,使其易于乳化,只要采用适当配方和工艺就能得到微乳液,使纤维产生丰满感。

氨基硅油对提高织物附加值具有积极的作用,国外公司如日本信越、德国瓦克等,都在努力开发高品质的氨基硅油。

国内对氨基硅油的研究也在不断加强,但还存在乳液漂油、泛黄等问题[3]。

用端羟基聚二甲基硅氧烷(俗称线性体)直接与氨基硅氧烷聚合制备氨基硅油或用二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)开环聚合制备氨基硅油已逐渐普及,本实验将采用端羟基聚二甲基硅氧烷或二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)与N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷偶联剂通过本体聚合制备氨基硅油[4]。

1. 实验部分1.1 主要原料和仪器装置二甲基硅氧烷混合环体(DMC),浙江合盛化工有限公司;八甲基环四硅氧烷(D4),瓦克化学有限公司;端羟基聚二甲基硅氧烷(WS 62M),瓦克化学有限公司;N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷(N602),南京曙光硅烷化工有限公司;γ-氨丙基甲基三乙氧基硅烷(KH550),江苏晨光偶联剂有限公司;γ―甲基丙烯酰氧基丙基三甲氧基硅烷(KH-570),N-环己基-γ-氨丙基甲基二甲氧基硅烷(KH-702),中科院有机硅研究院;异构C13醇聚氧乙烯醚(5,7),巴斯夫;KOH,化学纯;甲醇钠,工业级;醋酸:化学纯;布料:精纺涤纶织物,平纹织物,规格为25cm×12cm;电动搅拌器;水浴锅;水循环真空泵,三口烧瓶;温度计。

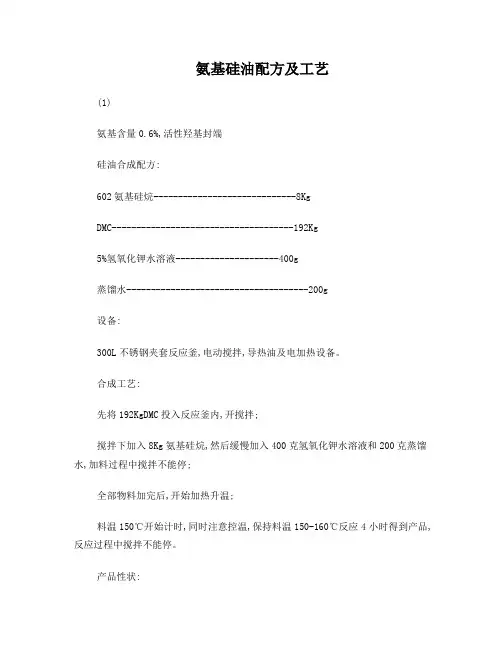

氨基硅油配方及工艺(1)氨基含量0.6%,活性羟基封端硅油合成配方:602氨基硅烷-----------------------------8KgDMC-------------------------------------192Kg5%氢氧化钾水溶液---------------------400g蒸馏水-------------------------------------200g设备:300L不锈钢夹套反应釜,电动搅拌,导热油及电加热设备。

合成工艺:先将192KgDMC投入反应釜内,开搅拌;搅拌下加入8Kg氨基硅烷,然后缓慢加入400克氢氧化钾水溶液和200克蒸馏水,加料过程中搅拌不能停;全部物料加完后,开始加热升温;料温150℃开始计时,同时注意控温,保持料温150-160℃反应4小时得到产品,反应过程中搅拌不能停。

产品性状:无色透明粘稠液体,粘度600-1000cs。

乳液配方:氨基硅油------------------------20Kg AEO3-----------------------------4Kg TX-10----------------------------6Kg 冰醋酸-------------------------0.6Kg 去离子水------------------------70Kg 乳化设备:200L分散搅拌设备。

乳化工艺:先投氨基硅油、AEO3、TX-10;开搅拌,将物料搅匀;搅拌下缓慢加入冰醋酸;搅拌下缓慢加水,直到全部水加完;全部物料搅匀后,停机。

产品性状:无色透明液体。

产品用途:用于织物处理,赋予织物很好的柔软性,特别适合棉、毛织物处理。

本产品氨基含量较高,略有黄变,不适合处理白色和浅色织物。

用于洗发水中,可以改善头发柔软性。

氨基硅油配方及工艺(2)氨基含量0.3%,甲基封端硅油合成配方:602氨基硅烷-----------------------------4KgDMC-------------------------------------156Kg50cs甲基硅油---------------------------40Kg5%氢氧化钾水溶液---------------------400g设备:300L不锈钢夹套反应釜,电动搅拌,导热油及电加热设备。

聚醚改性硅油的合成与应用

聚醚改性硅油是一种具有优异性能的有机硅材料,由聚醚基团和硅氧烷基团交替排列

而成。

通过将聚醚基团引入硅油分子中,可以改变硅油的物理性质和化学性质,从而赋予

其更多的功能和应用。

聚醚改性硅油的合成通常采用两步法。

通过醇酯交换反应将硅油与聚醚单体进行缩合

反应,生成含有聚醚基团的硅油前驱物;然后,通过催化加氢将硅油前驱物进行还原,得

到聚醚改性硅油。

在整个合成过程中,通过控制反应条件和合适的催化剂选择,可以得到

不同分子结构和分子量的聚醚改性硅油。

聚醚改性硅油具有许多优异的性能和应用特点。

它具有优良的热稳定性和氧化稳定性,能够在高温和氧化环境下保持良好的性能。

聚醚改性硅油具有良好的低温流动性和润湿性,能够在低温环境下保持流动性,并具有优异的润湿性能。

聚醚改性硅油还具有优异的抗磨性、抗腐蚀性和化学稳定性,能够在各种恶劣条件下工作,受到广泛的应用。

聚醚改性硅油在工业、化工、医药和日化等领域有着广泛的应用。

在工业领域,它可

以作为润滑剂、密封剂、防腐剂和绝缘剂等使用,能够有效减少机械零部件的磨损和摩擦,延长设备的使用寿命。

在化工领域,聚醚改性硅油可以作为溶剂、分散剂、添加剂等使用,用于合成高分子材料、纺织品加工和涂料制备等。

在医药领域,聚醚改性硅油可以作为医

药辅料,用于制备药物微粒、软胶囊和口服液等,具有优异的生物相容性和稳定性。

在日

化领域,聚醚改性硅油可以作为个护品和清洁产品的添加剂,如洗发水、护发素、护肤霜、护手霜等,能够提供良好的保湿和光滑效果。

聚醚硅油生产工艺聚醚硅油生产工艺简介•聚醚硅油是一种高分子化合物,具有优异的抗氧化性能和稳定性,广泛应用于化妆品、润滑剂、涂料等领域。

•聚醚硅油的生产工艺对于产品质量和性能具有重要影响,下面将介绍其主要工艺流程。

原料准备•聚醚硅油的主要原料包括环氧乙烷、环氧丙烷和硅烷。

•这些原料应经过精确称量并进行质量检测,以确保生产过程的准确性和产品质量。

乳化反应•首先,将环氧乙烷和环氧丙烷加入反应釜中,并控制好温度和压力条件。

•然后,向反应釜中加入硅烷,并进行充分搅拌,使得原料充分混合并发生乳化反应。

•在乳化反应过程中,需要注意控制反应时间和反应温度,以确保反应的充分进行。

脱水反应•完成乳化反应后,需要对反应混合物进行脱水处理。

•通常采用真空蒸馏的方法,将乳化液中的水分蒸发掉,以提高产品纯度和稳定性。

•脱水反应需要在适当的温度和压力条件下进行,同时需要控制好反应时间和蒸馏速率。

过滤和烘干•脱水后的聚醚硅油仍然会含有一定的杂质和溶剂残留。

•因此,需要对产品进行过滤和烘干处理,以去除杂质和溶剂残留,提高产品纯度。

•过滤和烘干的方法根据产品规格和要求进行选择,可采用滤纸或活性炭等材料进行过滤,并在适当的温度下进行烘干处理。

包装和质检•过滤和烘干处理完成后,聚醚硅油通过输送设备进入包装阶段。

•根据产品规格和客户要求,选择合适的包装容器,并对产品进行质量检测和包装封装。

•质检过程包括对产品外观、黏度、PH值等指标进行检验,确保产品质量符合标准。

总结•聚醚硅油的生产工艺是一个复杂的过程,包括原料准备、乳化反应、脱水反应、过滤和烘干、以及包装和质检等环节。

•通过严格控制各个环节的参数和条件,可以生产出优质的聚醚硅油产品,满足不同行业的需求。

以上是关于聚醚硅油生产工艺的简要介绍,希望对你有所帮助。

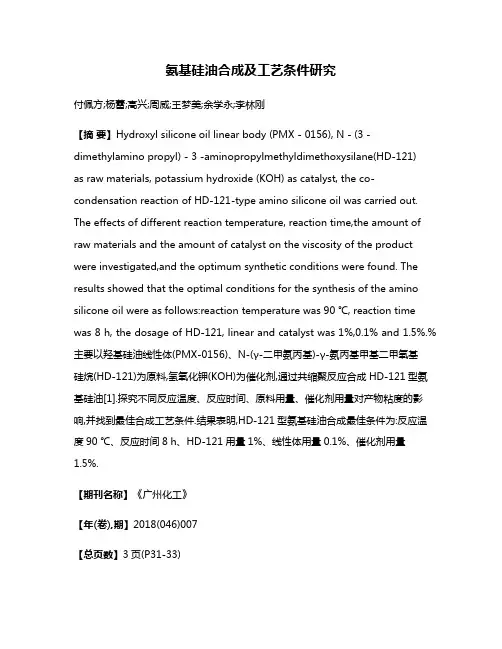

氨基硅油合成及工艺条件研究付佩方;杨蕾;高兴;周威;王梦美;余学永;李林刚【摘要】Hydroxyl silicone oil linear body (PMX - 0156), N - (3 - dimethylamino propyl) - 3 -aminopropylmethyldimethoxysilane(HD-121)as raw materials, potassium hydroxide (KOH) as catalyst, the co-condensation reaction of HD-121-type amino silicone oil was carried out. The effects of different reaction temperature, reaction time,the amount of raw materials and the amount of catalyst on the viscosity of the product were investigated,and the optimum synthetic conditions were found. The results showed that the optimal conditions for the synthesis of the amino silicone oil were as follows:reaction temperature was 90 ℃, reaction time was 8 h, the dosage of HD-121, linear and catalyst was 1%,0.1% and 1.5%.%主要以羟基硅油线性体(PMX-0156)、N-(γ-二甲氨丙基)-γ-氨丙基甲基二甲氧基硅烷(HD-121)为原料,氢氧化钾(KOH)为催化剂,通过共缩聚反应合成HD-121型氨基硅油[1].探究不同反应温度、反应时间、原料用量、催化剂用量对产物粘度的影响,并找到最佳合成工艺条件.结果表明,HD-121型氨基硅油合成最佳条件为:反应温度90 ℃、反应时间8 h、HD-121用量1%、线性体用量0.1%、催化剂用量1.5%.【期刊名称】《广州化工》【年(卷),期】2018(046)007【总页数】3页(P31-33)【关键词】合成;氨基硅油;工艺条件;研究【作者】付佩方;杨蕾;高兴;周威;王梦美;余学永;李林刚【作者单位】皖西学院材料与化工学院,安徽六安 237012;皖西学院材料与化工学院,安徽六安 237012;皖西学院材料与化工学院,安徽六安 237012;皖西学院材料与化工学院,安徽六安 237012;皖西学院材料与化工学院,安徽六安 237012;六安市海洋羽毛有限公司,安徽六安 237142;皖西学院材料与化工学院,安徽六安237012;精细化工六安市工程技术研究中心,安徽六安 237012;安徽仿生传感与检测技术省级重点实验室,安徽六安 237012;安徽三祥羽毛股份有限公司,安徽淮南232200【正文语种】中文【中图分类】O652.62氨基硅油由于其具有表面张力低、润湿和铺展性好、热稳定性强、乳化作用大、配伍性能好,并具稳泡和抑泡作用,且无毒、无副作用等优点,目前已广泛用于纺织、塑料、化工、医药、日化产品等行业[2]。

书山有路勤为径;学海无涯苦作舟

主链嵌段亲水性氨基硅油的合成与应用

摘要:研究了主链嵌段亲水性氨基硅油的合成与应用,探讨了不同反应条件对反应改性硅油性能的影响,确定了最佳条件:当选用分子质量为8000g/rnol的端含氢硅油为起始剂,与烯丙基聚氧烷基环氧基醚在140℃、8mg/kgKarstedt催化剂的催化下进行中间体Ⅱ,再使用分子质量为400g/mol的端氨基聚醚在异丙醇溶液中80~86℃进行氨化反应4h,可以得到效果优异的主链嵌段亲水性氨基硅油.应用结果表明:其具有低黄变性能,良好的柔软度,优异的亲水性能及稳定性能.

目前,以各种氨基改性硅油乳液为主的柔软剂被广泛用于棉、丝、羊毛

及涤纶等纺织品的后整理加工.整理的织物具有柔软、滑糯、美观、耐洗和穿着舒适的性能。

已被人们所接受.不足之处主要表现在经其整理的织物呈疏水性,穿着时感觉闷热且难以洗涤;用它整理的浅色及白色织物,在经过高温焙烘后,会出现不同程度的黄变现象彳艮多氨基改性有机硅乳液的稳定性很差,常在储运和应用过程中出现“破乳漂油”现象;在浸轧

使用过程中有粘辊现象产生.

为了克服传统氨基硅油上述缺点,人们采用各种方法进行改进,选择在

硅氧烷主链上嵌人聚醚及氨基,制取改胜官能团与有机硅主链一体的线性聚合物,这是有机硅柔软剂发展的一个新阶段,也是未来的发展方向.本文采用烯丙基聚氧烷基环氧基醚与端含氢硅油(中间体I)进行加成反应,得到端环氧基聚醚硅油(中间体Ⅱ),再利用环氧基的活泼性(易与氨基进

行开环连接),在主链上接枝端氨基聚醚,最后得到主链嵌段亲水性氨基硅油,并研究了其应用性能.

专注下一代成长,为了孩子。

制备硅油的方法与流程硅油,化学名称聚二甲基硅氧烷,是一种无色、无味、无毒液体,常用于工业中作为润滑剂、绝缘体和防水材料等。

制备硅油的方法主要有水法和气相法两种。

1.水法制备硅油:首先,将纯二甲基氯硅烷(CH3)2SiCl2)加入到含有水和相应酸性溶剂的反应器中。

然后搅拌反应物,使其充分混合。

这个过程通常需要控制温度,通常在室温下操作。

反应过程中,二甲基氯硅烷与水反应生成硅酸二甲酯((CH3)2SiO)及盐酸(HCl)。

(CH3)2SiCl2+2H2O→(CH3)2SiO+2HCl接下来,将硅酸二甲酯和相应的酸性水(如盐酸)加入到反应器中,并保持一定的温度。

反应进行时,溶液中的盐酸逐渐脱除,生成聚二甲基硅氧烷。

聚合反应的时间通常需要几小时或几天,以产生所需的硅油粘度。

最后,除去所形成的盐酸和其他余氯酸。

这可以通过蒸馏或其他类似方法实现。

得到的产物即为硅油。

2.气相法制备硅油:气相法制备硅油的方法主要有氧化法和酸催化法。

氧化法:在氧化法中,将二甲基氯硅烷暴露在高温下,让其与氧气反应。

这个过程需要在惰性气体或空气气氛下进行。

反应生成的硅氧化物会沉积在冷凝器上,形成聚二甲基硅氧烷。

这种方法的反应条件需要精确控制,并且通常需要高温和湿度。

酸催化法:在酸催化法中,过硅酸甲酯(CH3)3SiOSi(CH3)3)与醚(如四氢呋喃)一起加入到反应器中。

然后,在适当的催化剂存在下进行酸催化反应。

反应生成的聚二甲基硅氧烷会在一定的温度和压力下沉积到冷凝器中,然后通过连续蒸馏分离得到硅油。

以上是制备硅油的两种常用方法。

这些方法需要一定的实验条件和设备,并需要精确控制反应条件,以确保高质量的硅油产物。

同时,注意到硅油具有一定的毒性和燃烧性,所以在制备和使用硅油时需注意安全,并根据特定用途进行处理和处理废物。

几种方法合成氨基聚醚嵌段硅油 袁金亮 傅向东 ( 广州道明化学有限公司,广东广州 510665) 摘要:分析了氨基聚醚嵌段硅油的结构及性能,并以主结构导出四种具体合成方案,合成出氨基聚醚嵌段硅油进行应用对比,提出了相关合成方案改进和设想。 关键词: 合成;嵌段硅油;硅氧烷;聚醚胺;三元共聚

1 前言 目前,以各种氨基改性硅油乳液为主的柔软剂被广泛用于棉、丝、羊毛及涤纶等纺织品的后整理加工,整理的织物具有柔软、滑爽、美观、耐洗和穿着舒适的性能。该类产品已被人们所接受。不足之处主要表现在经其整理的织物呈疏水性,穿着时感觉闷热且难以洗涤;用它整理的浅色及白色织物,在经过高温焙烘后,会出现不同程度的黄变现象,很多氨基改性有机硅乳液的稳定性很差,常在储运和应用过程中出现“破乳漂油”现象;在浸轧使用过程中有粘辊现象产生。 为了克服传统氨基硅油上述缺点,人们采用各种方法进行改进,有侧链聚醚改性,也有环氧改性或羧基改性,改性后的硅油稳定性提高,但手感偏差。20世纪90年代后期,原威科公司A.M.Czech 等人从分子设计的角度提出在硅氧烷骨架中进行氨基与聚醚基线性嵌段共聚,合成新的线性氨基聚醚基嵌段共聚物,由于氨基的锚固作用,使得整个聚硅氧烷能牢固的结合在织物表面,保持了聚硅氧烷原有的柔软平滑性,亲水性的聚醚链段则以倒状的形式存在于纤维表面,水分子在纤维表面不受阻碍的传递,形成柔软与亲水的兼容,这是有机硅柔软剂发展的一个新阶段,也是未来的发展方向。 线性氨基聚醚嵌段硅油的主要结构为:

主链上有硅氧烷链、聚醚链和仲氨基,端基一般是伯氨基。从结构推演,需要做几个反应合成:一是硅氧烷链增链,二是碳链与硅氧烷链缩合,三是氨基与聚醚链增链,鉴于此,衍生出各种合成方法,目标就是合成出稳定性高、性能优良的氨基聚醚嵌段硅油。 2 几种方法合成嵌段聚醚硅油 2.1 端含氢双封头法 此法是先将端含氢双封头与D4或DMC开环聚合成端含氢硅油,然后端含氢硅油与烯丙基缩水甘油醚在铂金属催化下,进行硅氧烷端氢键与碳双键加成反应,然后,将加成物在

SiOCH3CH3SiRn CH3CH3CH2CH2CH2OCH2CHOHCH

2NH

OO

CH3

ONH2x y z

CH3CH

3

CH2CH2CH2OCH2CHOHCH2NH

OO

CH3

ONHx y z

CH3CH

3

SiOCH

3

CH3

m R: 溶剂条件下与聚醚胺反应缩合。反应式如下: 具体合成方法为: 在250ml三口烧瓶中加入140gDMC或D4 、3.4g四甲基二氢基二硅氧烷(含氢双封头),控温在30~35℃,开动搅拌后加入3g浓硫酸,恒温反应6-8 h,加人3.45g碳酸钠进行中和,至中性后,加入1-2g无水氯化钙搅拌0.5h,过滤,得到端含氢硅油。 在250ml三口烧瓶中加入100g端含氢硅油,4.2g烯丙基缩水甘油醚,搅拌均匀,加入1g1%氯铂酸异丙醇溶液,然后升温至90-95℃保温反应7-8h,然后开真空,升温至120℃脱低沸0.5h,制得端环氧基硅油. 在500ml三口烧瓶中加入端环氧基硅油100g,40g聚醚胺ED-2003(亨斯曼)、160g异丙醇,在8O~86℃进行回流反应7-8h,最后减压脱除异丙醇或加丙二醇置换溶剂,得到外观为淡黄色透明的氨基聚醚嵌段硅油。 此法是最早合成嵌段硅油的方法,合成的嵌段硅油稳定性好,手感和亲水性均可利用原料配比进行调整,原料也易得;但是该方法使用到含氢双封头硅油,有一定的危险性,且工艺步骤繁多,比较难控制最终嵌段硅油质量。 2.2 端环氧双封头法 此法是先将端含氢硅油与烯丙基缩水甘油醚在铂金属催化下,进行硅氧烷端氢键与碳双键加成反应生成端环氧双封头(也可以是市售端环氧双封头),然后将端环氧双封头与D4或DMC开环聚合成端环氧硅油,然后,将加成物在溶剂条件下与聚醚胺反应缩合。反应式如下: 具体合成方法为: 在250ml耐压反应釜中加入35g四甲基二氢基二硅氧烷(含氢双封头),42g烯丙基缩水甘油醚,100g二甲基乙酰胺,搅拌均匀,加入1g1%氯铂酸乙醇溶液,然后封闭反应釜升温至90-95℃反应7-8h,然后将反应物减压蒸馏,除去溶剂得端环氧双封头(CAS:126-80-7)。 在250ml三口烧瓶中加入100gDMC或D4;加入4g上述制备的端环氧双封头剂(或市售品);再加入15g二甲基乙酰胺,升温至70-80℃,加入0.02-0.1g碱催化剂;然后升温至110-120℃反应3-4h,然后缓慢开真空,将溶剂和低分子抽出,并保持升温至140-145℃,保温抽真空2h,得到端环氧硅油。 在500ml三口烧瓶中加入上述端环氧基硅油100g,30g聚醚胺ED-90(亨斯曼)、150g异丙醇,在8O~86℃进行回流反应7-8h,最后减压脱除异丙醇或加丙二醇置换溶剂,得到外观为淡黄色透明的氨基聚醚嵌段硅油。 此法是改进的合成嵌段硅油方法,合成的嵌段硅油手感和亲水性易调整,如果采用市售的端环氧双封头剂,工艺就缩减为两步,缺点在于碱催化D4开环反应,环氧键在碱催化下易被破坏,杂质增多,产品质量不易控制。 2.3 端氨基双封头法 此法是先将端环氧双封头与丙二胺等摩尔缩合成端氨基双封头,然后,端氨基双封头与D4或DMC开环聚合成端氨基硅油,然后将端氨基硅油在端环氧聚醚的条件下缩合,得聚醚嵌段硅油。反应式如下: 具体合成方法为: 在250ml耐压反应釜中加入72g 1,3-双(3-缩水甘油丙基)-1,1,3,3-四甲基二硅氧烷(端环氧双封头),18g丙二胺,200g异丙醇,搅拌均匀,升温至80-85℃保温回流7-8h,然后将减压蒸馏,除去溶剂得中间体A端氨基偶联剂。 在250ml三口烧瓶中加入100gDMC或D4;加入4g上述制备的中间体A;再加入40g二甲基乙酰胺,升温至70-80℃,加入0.1g碱催化剂;然后升温至100-110℃反应3-4h,然后缓慢开真空,将溶剂和低分子抽出,并保持升温至140-145℃,保温抽真空2h,得到端氨基硅油。 在500ml三口烧瓶中加入上述端氨基硅油100g,16g端环氧聚醚(分子量约600)、150g异丙醇,在8O~86℃进行回流反应7-8h,最后减压脱除异丙醇或加丙二醇置换溶剂,得到外观为黄色浑浊的氨基聚醚嵌段硅油。 此法合成嵌段硅油,处理的织物手感差一些,合成方法可行,但原料不易得,方法步骤也多,做出的嵌段硅油浑浊,说明副反应较多,工艺路线需要优化,工业化生产较困难。 2.4 端氨基聚醚硅烷偶联剂法 此法是先将端环氧双封头与聚醚胺缩合成聚醚胺型硅烷偶联剂(也可以用二氯硅烷直接与氨基聚醚脱酸得到),然后,D4或DMC与聚醚胺硅烷偶联剂开环聚合成得到聚醚硅油,此法合成的硅油为聚醚封端型硅油,非传统意义上的聚醚链嵌段型硅油,由于主链是聚醚和硅氧烷链,应用稳定性与其它方法合成的聚醚嵌段硅油相似。反应式如下:

SiOCH3

CH3

SiCH3

CH3

CH2OCH2CH2CH2CH2CH2CH2OCH2CHCH

2

OCHO

CH2H2NCH2CH2CH2CH2NH2

SiOCH3

CH3

SiCH3

CH3

CH2OCH2CH2CH2CH2CH2CH2OCH2CHCH

2

OHNHCH2CH2CH2CH2NH2

OHCHCH2H2NCH2CH2CH2CH2NH

+

中间体 A,端氨 基偶联 剂SiOSi

CH3

n CH3

CH3

CH3

CH2CH2CH2OCH2CHCH2OHNHCH2CH2CH2CH2NH2OHCHCH2H2NCH2CH2CH2CH2NH

CH2OCH2CH2CH

2

中间体 B,端氨 基硅 油

D4中间体 A

CHCH2

OCHO

CH2

O(CH2CH2O)x(CH2CHCH3O)y(CH2CH2O)z

中间体 B+嵌段 硅 油 具体合成方法为: 在150ml耐压反应釜中加入10g 1,3-双(3-缩水甘油丙基)-1,1,3,3-四甲基二硅氧烷(端环氧双封头),25gED-900(亨斯曼),20g异丙醇,搅拌均匀,升温至80-85℃保温回流6h,冷却得中间体I端氨基聚醚偶联剂(含溶剂)。 在250ml三口烧瓶中加入100gDMC或D4;加入20g上述制备的中间体I;再加入0.1-0.5g碱催化剂乙醇溶液;然后升温至75-80℃开真空脱低沸物及溶剂,然后关真空,充氮至常压,升温110-130℃保温反应5h,然后降温,得到外观为淡黄色微浑浊的端氨基聚醚封端硅油。此硅油可以加入10%的乳化剂,搅拌乳化后可得澄清透明乳液。 此法是比较新的聚醚硅油合成方法,虽然此法得到的硅油为氨基聚醚封端型硅油,与传统的聚醚嵌段硅油分子结构有些不同,但合成的成品也具有易乳化、耐强碱、耐高温等优异性能,合成方法也比较简单易行,且成品中可以不存在溶剂,对高端应用有优势;不足的是因为结构上的差异,分子中氨基分布较宽,定向吸附能力减弱,产品柔软性会差一些,因此在氨基改性聚醚上需要进行深入研究。 3 应用对比 以上介绍的几种嵌段硅油合成方法,合成的嵌段硅油进行了相关对比,见下表: 表1 几种嵌段硅油整理织物应用对比 合成的硅油类型 亲水性/s 滑爽手感 柔软手感 白度/° 毛效/cm 100%纯棉织物 端含氢双封头法 9 +++ +++ 83 7.9

中间体 I:端氨 基 聚醚偶联 剂SiOCH3

CH3

SiCH3

CH3

CH2OCH2CH2CH2CH2CH2CH2OCH2CHCH

2

OCHO

CH2

NH2

CH3

OOONH

2

CH3CH

3

x y z

SiOCH3CH3SiRCH3CH3CH2CH2CH2OCH2CHOHCH

2

CH2CH2CH2OCH2CHOHCH2

OO

CH3

ONH2x y z

CH3CH

3

CH2NH

OO

CH3

ONH2x y z

CH3CH

3

NHR

SiOCH3

CH3

SiRCH3

CH3

Rn

CH2CH2CH2OCH2CHOHCH2

O

O

CH3

ONH2x y z

CH3CH

3

NH

SiOSiOSiOSi

O

R+中间体 I:端 氨 基 聚醚偶联 剂

碱催 化

:端氨 基 聚醚硅 油