连铸结晶器铜板的现状与发展趋势

- 格式:pdf

- 大小:364.43 KB

- 文档页数:5

冶金企业中连铸设备的概况与发展冶金企业中的连铸设备是指一种用于将熔化的金属直接铸造成连续的坯料的设备。

连铸是一种高效、节能的铸造工艺,已经成为了现代冶金产业中的主要技术之一。

本文将对冶金企业中的连铸设备的概况及其发展进行介绍。

连铸设备通常由连铸机、电磁搅拌装置、结晶器、导流管、浇口切割装置等组成。

连铸机是整个系统的核心部件,它通过连续浇铸的方式将熔化的金属注入到结晶器中,经过结晶器内的冷却,最终成为连续坯料。

电磁搅拌装置用于改善坯料的结构和性能,增强连铸过程中的流动性。

结晶器是坯料的关键部件,其内部有大量的冷却水,能够有效地冷却熔融金属,使其迅速凝固形成坯料。

导流管用于将坯料从结晶器导向下游的设备,浇口切割装置用于切割坯料的浇口。

冶金企业中的连铸设备在目前的发展中具有以下几个特点。

连铸设备的规模不断扩大。

随着冶金产业的不断发展,对连铸坯料的需求也越来越大,因此冶金企业对连铸设备的规模要求也越来越高。

现在的连铸机已经能够实现几米甚至十几米长的连铸坯料的铸造,相比之下,过去的连铸设备规模较小。

连铸设备的自动化程度不断提高。

随着科技的进步,冶金企业对连铸设备的自动化程度提出了更高的要求。

现在的连铸设备可以实现全自动操作,减少了人为因素对铸造质量的影响,提高了生产效率。

连铸设备的技术水平不断提高。

为了提高连铸坯料的质量和成品率,冶金企业对连铸设备的技术水平进行了不断的研发和改进。

采用了先进的电磁搅拌技术,使得连铸坯料的结构和性能得到了进一步的提升。

连铸设备的能源消耗逐渐减少。

随着环保意识的提高,冶金企业对连铸设备的能源消耗也提出了更高的要求。

现在的连铸设备采用了锻钢、节约能源等技术,使连铸过程中的能源消耗得到了一定程度的减少。

冶金企业中的连铸设备在规模、自动化程度、技术水平和能源消耗方面都取得了不小的进展。

未来,随着冶金产业的发展和技术的进步,相信连铸设备将会继续发展壮大,为冶金企业的发展提供更大的支持。

方坯连铸在国内外的发展现状及趋势方坯连铸是一种高效、节能的钢铁生产方式,能够大幅提高生产效率和产品质量,因此在国内外的发展前景广阔。

以下将从国内外的发展现状和趋势两个方面进行分析。

国内方坯连铸的发展现状:在中国,方坯连铸技术已经开始普及和应用,并且得到了持续改进和发展。

目前,国内已经建立了一批大型方坯连铸设备,例如宝钢、鞍钢等大型钢铁企业都已经采用方坯连铸技术进行生产。

方坯连铸设备的产量和技术水平都不断提升,生产效率明显提高,产品质量得到明显改善。

同时,国内方坯连铸技术的稳定性和可靠性也得到了进一步改善,减少了生产中断和排放的风险。

国内方坯连铸的发展趋势:从长期趋势来看,国内方坯连铸技术将进一步发展壮大。

首先,国家将继续加大对方坯连铸技术的支持力度,鼓励企业进行技术创新和设备升级。

其次,随着环境保护要求的提高,方坯连铸技术将会成为钢铁行业绿色发展的重要选择,通过减少废气、废水和固体废物的排放,实现循环经济的发展。

此外,随着国内市场对高端产品需求的不断增加,方坯连铸技术在生产高品质钢材方面的优势将得到进一步发挥。

国外方坯连铸的发展现状:在国外,方坯连铸技术已经得到广泛应用。

特别是在一些发达国家,如德国、日本和韩国等,方坯连铸设备已经达到较为成熟的水平,并且取得了显著的效果。

这些国家的方坯连铸设备生产效率高、产品质量优良、技术稳定可靠。

同时,国外方坯连铸技术在环保方面也较为成熟,对废气、废水等资源的利用率较高。

国外方坯连铸的发展趋势:在国外,方坯连铸技术的发展趋势也是不可逆转的。

首先,国外钢铁企业在提高生产效率和产品质量的需求下,将继续推动方坯连铸技术的发展和应用。

其次,国外方坯连铸技术将会不断优化和改进,通过引入先进的生产设备和技术,提高生产效率和产品质量,并且减少环境污染。

此外,随着新材料和新工艺的不断涌现,国外方坯连铸技术还有望在领域拓展和创新方面取得更多成果。

总体来说,方坯连铸技术在国内外的发展前景广阔。

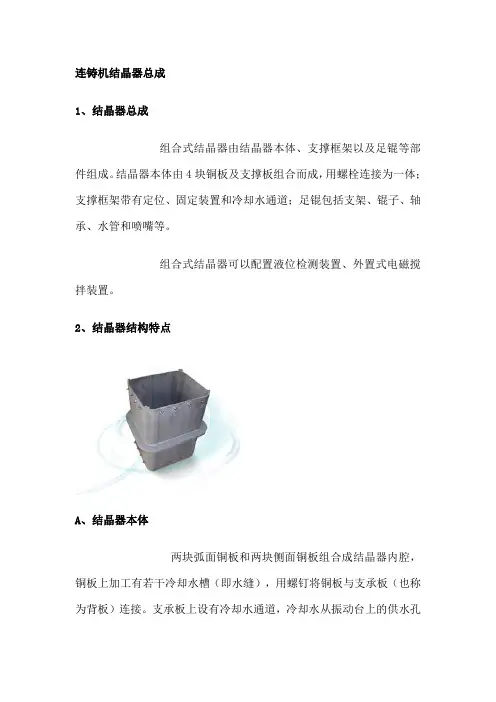

连铸机结晶器总成1、结晶器总成组合式结晶器由结晶器本体、支撑框架以及足锟等部件组成。

结晶器本体由4块铜板及支撑板组合而成,用螺栓连接为一体;支撑框架带有定位、固定装置和冷却水通道;足锟包括支架、锟子、轴承、水管和喷嘴等。

组合式结晶器可以配置液位检测装置、外置式电磁搅拌装置。

2、结晶器结构特点A、结晶器本体两块弧面铜板和两块侧面铜板组合成结晶器内腔,铜板上加工有若干冷却水槽(即水缝),用螺钉将铜板与支承板(也称为背板)连接。

支承板上设有冷却水通道,冷却水从振动台上的供水孔进入支撑框架再进入支承板,再通过支撑框架流回到振动台上的回水孔。

设计时,需要根据冷却水压强核算螺钉连接的受力及强度,并调整连接螺钉数量,直至满足要求。

一般情况下,两排螺钉之间布置5~6条水缝。

结晶器内腔角部的倒角一般采用早弧面和侧面铜板的结合部位垫有带45°斜面的铜质垫板形成;也有直接在侧面铜板上加工出倒斜角斜面的。

铜板厚度一般为45~50mm,主要取决于水缝深度和再加工要求。

可采用的材质有Cu—Ag和Cu—Cr—Zr。

如果连铸机拉速不高,相应铜板热面温度不超过250℃,可以采用Cu—Ag。

随着连铸技术发展和操作水平提高,连铸机拉速也相应提高,结晶器铜板有必要采用Cu—Cr—Zr合金,可以满足热面温度为350℃甚至更高的工况。

目前,国内方坯结晶器铜板次用Cu—Ag和Cu—Cr—Zr的都有,采用Cu—Cr—Zr的日趋增多。

为了提高结晶器使用寿命,铜板都会经过表面处理,即镀层。

典型的镀层材料有Cr、Ni、Ni—Fe、Ni—Co、Co—Ni。

Cr的硬度高,督促呢个化学稳定性好,但Cr与Cu的线膨胀系数差距较大,镀层结合力差,镀层易剥落。

Ni与Cu的结合力好,但其镀层硬度相对较低,高温耐磨性差。

现已很少采用单独镀Cr或Ni得铜板。

Ni—Fe、Ni—Co、Co—Ni都有硬度高、耐磨性好的特点,其中Ni—Fe的化学稳定性较差,其镀层韧性随着硬度增加会降低;Ni—Co的抗热交变性稍差;Co—Ni的材料成本较高。

冶金企业中连铸设备的概况与发展冶金企业中的连铸设备是一种重要的冶金设备,用于将熔融的金属浇铸成连续的坯料。

连铸设备的发展对于提高炼钢效率、减少能源消耗、提高产品质量具有重要意义。

本文将介绍连铸设备的概况以及其发展情况。

连铸设备通常由连铸机、结晶器、切割设备、冷却装置和辅助设备等多个部分组成。

连铸机是整个设备的关键部分,它采用连续浇铸的方式,将熔融的金属浇铸成连续的坯料。

结晶器则是在连铸机上的一个关键部件,它起到形成外形和内部晶粒结构的作用。

冷却装置用于控制坯料的温度,确保坯料的质量和形状。

切割设备用于将连续的坯料切割成所需长度的产品。

在连铸设备的辅助设备中,有各种控制系统、传输设备、冷却水系统等,以保证整个连铸过程的顺利进行。

随着冶金工艺的进步和技术的发展,连铸设备也在不断完善和改进。

连铸设备的生产能力得到了大幅提高。

早期的连铸设备生产能力较低,无法满足工业化生产的需求。

而现代连铸设备不仅能够实现大规模连续浇铸,生产能力较高,而且具备较高的自动化程度,能够实现无人操作的连续生产。

连铸设备的产品质量得到了显著改善。

通过优化设计和控制技术,连铸设备能够确保坯料的温度和成分的均匀性,提高产品的内部结构和机械性能,降低缺陷率,提高产品质量。

连铸技术也可以实现对金属组织的控制,生产出多种特殊材料。

连铸设备的节能效果也得到了提升。

通过引入先进的冷却水系统和节能措施,连铸设备能够降低能源消耗,提高能源利用率。

采用闭水冷却系统和废热回收技术,可以减少能源的浪费,降低生产成本。

连铸设备还可以与其他冶金设备相结合,实现能源互联互通,进一步提高能源利用效率。

在未来的发展中,连铸设备还面临一些挑战和问题。

连铸设备的大规模化和高速化,对设备的稳定性和可靠性提出了更高的要求。

连铸设备的设计和制造需要更加注重细节和工艺控制,确保设备的稳定运行。

连铸设备还需要进一步提高产品的质量和生产效率,降低金属损失和能源消耗。

通过引入新的材料和工艺,优化设计和控制技术,可以实现连铸设备的持续发展和进步。

连铸机结晶器铜板简介及影响寿命因素作者:王腾飞戴昭颖张博来源:《科学与财富》2015年第23期摘要:本文简要介绍了京唐公司连铸机结晶器铜板的作用及镀层材质情况,并结合实际生产总结影响结晶器铜板寿命的因素及改进措施。

关键词:连铸机结晶器铜板;镀层材质;寿命前言:结晶器是连铸机的关键部件,铜板是结晶器的核心部件,钢水通过结晶器铜板向外导出热量而使钢水凝固结晶成一定厚度的坯壳,铜板在此过程中承受着高低温度产生的热应力、高温热膨胀带来的塑性变形、冷却收缩时带来的巨大拉应力、钢坯与铜板相对运动产生的摩擦力,这就要求结晶器铜板必须具有较高的热传导性,较高的抗拉强度,较高的再结晶温度,软化温度,热强性以抵抗变性,热疲劳能力,同时要有抵抗磨损的能力,提高过钢量,因此结晶器铜板在连铸过称中起到不可或缺的作用,提高结晶器铜板寿命更是降低炼钢成本的重要工作之一。

1 结晶器作用及其要求结晶器是连铸机的核心,其作用是将连续不断地注入其内腔的钢液通过水冷铜板强制冷却,导出钢液的热量,使之逐渐凝固成为具有所需要求的断面形状和一定均匀厚度的坯壳,并使这种芯部为液相的铸坯连续不断地从结晶器下口拉出,为其在二冷区域内完全凝固创造条件。

钢水在结晶器中的凝固对铸坯表面质量和铸机的正常生产有着重大影响,在高温钢水注入结晶器,逐渐形成一定厚度坯壳的凝固过程中,结晶器铜板一直处于钢水与冷却水的静压力、高温氧化、冷热疲劳产生的热裂纹、温度梯度大产生变形、冷却水和保护渣成份的化学腐蚀、高温蒸汽的侵蚀,引锭、拉坯、振动产生的摩擦、磨损和调锥宽导致的擦痕等诸多损伤。

(1)良好的导热性,能使钢液快速凝固。

每1Kg钢水浇注成坯并冷却到室温,放出的热量约为1340KJ/Kg,若板坯尺寸为250×1700mm,拉速为1m/min,结晶器每分钟带走的热量多达20万KJ。

而结晶器长度又较短,一般不超过1m,在这样短的距离内要能带走大量的热量,要求它必须具有良好的导热性能。

连铸技术的创新与发展趋势探讨

李永康

【期刊名称】《冶金与材料》

【年(卷),期】2024(44)1

【摘要】连铸技术作为现代冶金工业的核心工艺之一,一直在不断创新与发展以满足不断变化的市场需求。

文章旨在探讨连铸技术的创新与发展趋势,以期为相关领域的研究和实践提供有价值的参考。

首先,对连铸技术进行了详细论述,分别从电磁冶金技术、中间包加热和结晶器技术以及摩擦力监控和测温技术等方面探讨了连铸技术的创新,明确了当前的创新技术以及创新为连铸带来的优势,其次,结合连铸技术的特点,展望了其未来的发展趋势,主要有数字化制造与工业互联网、绿色可持续发展以及智能化和无人化等方面的发展,对于推动连铸技术的可持续发展具有一定的积极意义。

【总页数】3页(P157-159)

【作者】李永康

【作者单位】青岛特殊钢铁有限公司

【正文语种】中文

【中图分类】F42

【相关文献】

1.连铸设备的技术创新和精细化生产技术交流会电磁搅拌有效改变铸坯内部质量

2.全连铸与高效连铸技术及发展趋势

3.持续创新技术打造精铸品质——访河南大指

造纸装备集成工程有限公司总经理刘铸红4.探讨农业技术推广的创新策略和发展趋势5.以技术创新撞击企业发展的灵魂——重铸厂技术创新工作取得丰硕成果

因版权原因,仅展示原文概要,查看原文内容请购买。

结晶器用铜板1、常用产品牌号常用结晶器用铜板有紫铜(一般是T2)、磷铜、Cu-Cr-Zr合金、Cu-Ag合金等,也有不锈钢。

大型钢厂连铸机结晶器铜板一般是Cu-Cr-Zr、Cu-Ag合金,一般需进行表面电镀,最初镀纯Cr,逐渐变为镀Ni、Ni-Cr,后又发展为镀NiFe、NiCo、CoNi 合金,镀层与铸造材料直接接触。

Cu-Cr-Zr也延伸产生其他牌号,如Cu-Cr-Zr-As、Cu-Cr-Zr-Mg-RE和CuNiBeZr、CuNiBe合金等。

连铸结晶器铜板目前铜加工铸造用结晶器用铜板一般为紫铜或磷铜,因磷铜导热性相对差,价格也高,紫铜更常见。

铜板有电镀和非电镀两种,黄铜等铸造温度相对较低的产品,进行电镀,镀层与铸造材料直接接触,如现有精诚公司立式半连续铸造黄铜等使用的结晶器;紫铜、高铜合金等铸造温度相对较高的产品,铜材一般不与铸造材料直接接触,而是通过石墨结晶器与铸造材料接触,铜板不需要电镀,如精诚公司与鑫科公司水平连铸磷青铜用结晶器铜板和立式半连续铸紫铜铸造等用结晶器。

2、产品规格主要有两种形式。

一种是黄铜等立式半连续铸造结晶器,其材质主要是紫铜,结构是封闭环形式,内腔比铸造材料外形略大,内面进行电镀,最外除了钢衬板外,其余全部是紫铜,厚度约60mm,长度约180~220mm。

一种是铜板形式,其材质包括上述各种牌号。

厚度规格一般约为40mm以下,长度约700~1000mm,宽度根据铸造材料宽度而定。

3、生产工艺结晶器材料应具有高强度,高硬度,耐磨性及导热性好的性能,Cr,Zr,Mg 都是降低铜导热性能较小的元素,且Cr,Zr,Mg均可提高铜的力学性能。

为了保证材料具有良好的综合性能,采用了如下的工艺:熔炼→铸锭→热锻→固溶析出热处理→机械加工→电镀。

熔炼:电解铜板加入坩埚中→加热→加入覆盖剂→熔化→脱氧→加入中间合金→均匀化→出炉(温度控制在≤1250℃)。

铸锭:将熔炼好的合金扒渣→测温→浇注在预热的模型中。

连铸技术发展现状申璐(郑州大学材料科学与工程学院,河南郑州450001)应用科技喃要】传统连铸技术正朝向近终形连铸不断发展,薄板坯连铸技术和双辊薄带连铸技术是两大典型的近终形连铸技术。

本文着重介绍了薄板坯连铸C SP工艺和双辊薄带连铸技术的主要特点。

关键技术及存在问题。

[关键词]近终型连铸;薄板坯连铸;双辊薄带连铸1前言连铸取代模铸是钢铁工艺的三大变革之一。

连铸生产主要工业流程为:钢包———中间包——结晶器一二次冷却——拉坯矫直——切割——铸i蚤—_压后轧制。

相对而言简化了铸坯生产的工艺流程,省去模铸工艺中脱模、整模、钢锭均匀加热和开坯工序。

但其依然存在高能耗和设备投资较大的问题。

当今世界能源日益紧张,为进一步降低能耗,提高钢铁产品质量,对材料的加工成形技术提出了更高的要求,因而发展出了近终形连铸技术。

薄板坯连铸和薄带连铸是两种主要的近终形连铸技术。

2薄板坯连铸世界最早的工业用薄板坯连镑机组有SM S公司开发,目前世界上有25条CS P生产线,产量已占世卜界各类薄板坯连铸工艺的60%,产品质量也迅速提高。

我国是世界上薄板坯连铸生产能力最大的国家,已投产的薄板坯镣眚生产线有13条,连铸机27流,年生产能力3500万吨以上,占世界同类型连铸产能的30%以上。

21薄板坯连铸C SP的工艺概况C S P工艺是德国S M S公司研发的薄板坯连铸连轧技术,全称为紧凑式带钢生产技术(c om pa ct s tr i p pr o duct i on)。

主要工业流程为,电炉或转炉——精炼炉——薄板坯连铸棚_—加热或均热炉——热连轧机——层流冷却——卷取机。

机组总长度为350m以上,生产能力为2*106吨每台。

可生产钢种为超低碳钢、低碳钢、中碳钢,低合金结构钢等。

立弯式连铸机,漏斗型结晶器是该工艺的关键技术。

生产的铸坯厚度一般在45~70m m。

该工艺推广应用极为迅速,已在美国、德国、韩国、西班牙、中国等国建立了多条生产线。

我国铜加工技术现状及发展趋势一、概述铜及铜合金产品有 : 铸造产品,压力加工产品,后者又可分为板、带、管、棒、线、条、箔、型材、粉末制品等多种形式;铜及铜合金生产技术主要是指合金熔炼、铸锭、压力加工以及特殊工艺等。

近半个世纪以来,铜加工技术得到了迅速的发展,铜加工业已经高度自动化,成为现代化大工业的重要组成部分,其中重大的技术进步有:感应电炉熔炼、半连续铸造、卧式连铸、上引连铸、连铸连轧、板带材卷式生产法、盘管位伸、无氧化退火等等,这些技术进步使生产工艺流程缩短、消耗下降、产品质量稳定、经济效益提高,就铜加工技术发展方向而言,今后将沿着适应产品高、精优、尖要求的方向发展,不断地引进和开发高精技术,进一步缩短传统的生产工艺流程,进一步提高产品的成品率和产品质量,降低各种消耗:对那些广泛使用的产品,应不断地建立专业化生产线,而对小批量\多品种的产品,将建立适应性更强的生产方法,对于特种材料的生产技术,将向跨学科的技术方向发展。

二、合金熔炼与铸锭1. 真空熔炼与铸锭。

铜合金真空熔炼主要用于生产电真空无氧铜、镍合金、含有易氧化烧损元素的铜合金 , 如铜锆合金 , 真空熔炼可以除去铜中有害元素如砷、锑、铋、磷等元素 , 电真空无氧铜的铜含量可达 99.99%, 氧含量小于 3PPM; 在真空熔炼合金的过程中 , 还可以充氩气 , 以减少金属的损耗。

我国自产真空炉容量为 10-1000; 千元 , 在真空室内单模铸造 , 铸模为铁模、酸性或碱性捣制坩锅、石墨坩锅等。

高强高导电铜 - 铬 - 锆 - 镁合金一般均采用真空熔炼 , 锆含量可达 0.2-0.4%, 其工艺为 : 电铜 + 铜铬合金→合炉、抽真空 , 真空度 6X10PA- 熔化 , 铜液温度 1250-1300 摄式度→磷铜才、镁铜脱氧→充氩气 , 加入铜锆中间合金和铜镁中间合金→生铁模浇注。

国外用于铜合金真空熔炼的熔炉可达 1.5 升容量 , 在真空室中可多模铸锭 , 连续推锭至真空室外 , 真空半连铸造、真空卧式连铸也开始使用 , 德国莱宝公司所生产的真空感应炉配有自动加料、自动捣料、自动测温等装置。

Total No.172 冶金设备 总第1 2期.

December 2008 METALLURGICAL EQUIPMENT 2008年12月第6期

专题论述·

连铸结晶器铜板的现状与发展趋势 钱明 ①姚书典 (1:宝钢钢铁股份有限公司 上海200940; 2:中冶集团北京冶金设备设计研究总院北京100029)

摘要对连铸结晶器铜板的现状进行了详细的综述,指出合金化思路中固溶、沉淀、细晶和形变强化是 保证铜合金高强度和高导电性能的基本手段;复合材料思路中弥散强化铜基复合材料是非常有前景的板坯 连铸结晶器侯选材料,合金化复合强化、复合材料和表面强化,是今后连铸结晶器铜板的发展趋势。 关键词连铸结晶器铜合金固溶沉淀弥散 中图分类号TF341 文献标识码B

Current Situation and Tendency on Progress of Copper Plates Mould in Continuous Casting

Qian Ming Yao Shudian (1:Baoshan Iron&Steel Co.,Ltd.,Shanghai 200940; 2:Beijing Central Research Design Institute for Metallurgical Equipment of MCC Group,Beijing 100029)

ABSTRACT The progress of mould plates was reviewed in continuous casting.The techniques such as Sold solution or aging or forming or fine crystal and their combination were an effective method which benefit for high COIl- ducfi ̄ty and hish strengthen of copper base alloy.Copper base composite material through dispersion technique and composite hardening and SUl ̄ace strengthening have more promising for mouldes in the future. KEYWOPd)¥ Continuous Casting Mould Copper Base Alloy Solid solution Aging Dispersion

1前言 冶金工业发展的重要特点是由传统的粗放 型向节能、环保集约型转变。连铸是实现该转变 的重要工艺手段,其中连铸结晶器质量的好坏直 接影响铸坯的质量和连铸机的作业率。因此,如 何科学地规范和指导连铸结晶器铜板生产、经营 等活动具有重要的意义。 连铸结晶器铜板内表面接触的是沸腾的钢 水、熔融保护渣,外表面用水强制冷却,内表面的 工作温度为250oC一400oC,还伴随着内壁和铸坯 之间的滑动摩擦。恶劣的工作环境要求结晶器 具有高的机械强度、良好的导热性同时具有较好 的耐磨性、耐热性和耐腐蚀性能。 提高连铸结晶器的寿命的主要途径在于:① 开发高强度铜板母材;②适合结晶器铜板各个部 位的表面处理材料和表面处理方法的开发;③包 括铜板厚度在内的冷却结构优化;④结晶器铜板 冷却条件的改善等 l2]。 2现状与发展 2.1现状 国外方面,板坯连铸结晶器铜板材质以Cu— CrZr和CuAg为主,其它铜合金如CuNiBe、Cu一

①作者简介:钱明,男,1969年出生,毕业于上海工业大学机械与自动化专业,学士,工程师 62— 钱明等:连铸结晶器铜板的现状与发展趋势 2008年12月第6期 CoBe等等正在尝试 ][ ][1 ][ ’ ]。 铜基体中加入一定量的Cr、Zr、co、Ti、Fe、 Ni、Mg等元素,可使铜合金的强度得到提高,但为 了确保铜板的导热性、高温延伸率及必要的加工 性能,不可能将铜板母材的强、硬度做的很高。 因此铜板表面强化十分重要,表面强化的手段主 要是电镀层。镀层品种较多,主要有Ni、Ni—Fe、 Ni—co和Cr镀层。此外,在窄面铜板上采用喷 涂涂层,开发了许多具有自己知识产权较先进的 专有技术,但不是十分普遍。国际上连铸结晶器 铜板制造特点:①具有很强的系统工程理念和思 想;②制造和修复的专业化和规模化程度很高; ③很注重新技术的开发。 国内一直在跟踪和引进国外的先进技术和 先进理念,并在国外先进技术基础上进行自主开 发。据了解,国内板坯连铸结晶器铜板材质和镀 层与国外差别不大,材质主要是CuCrZr和CuAg; 镀层主要有4大类:①镀硬铬0.05mm一0.40 mm;②镀1mm一3mm纯镍,然后镀0.03mm~0.4 mm铬;③镀Ni—Fe合金或底层镀Ni表层镀Ni— Fe合金;④镀Ni—c0合金或c0一Ni合金-l2][13]。 国内虽然铜及铜合金的冷变形时效强化工 艺应用较普遍,技术也十分成熟,但在连铸结晶 器铜板尤其是CuCrZr上,应用还不十分广泛,主 要原因在于连铸结晶器铜板生产的专业化、规模 化还有欠缺,各工序较难在同一地点完成,生产 组织难度大。 CuCrZr合金的冶炼技术刚开始是普通感应 炉冶炼,虽然具有独到的冶炼技术,但工艺的不 稳定性导致产品质量的不稳定,由此原来的普通 感应炉冶炼发展真空感应炉冶炼和真空平台浇 注。具备真空感应炉冶炼和真空平台浇注的规 模企业也不多。具备结晶器表面镀层电镀的企 业也不是十分普遍,所以裸板使用的企业不在少 数[ 。 国内总的特点之一是主要采取固溶和时效 强化相结合,进一步冷变形加强时效强化的工艺 措施刚刚开始实行,数量较少。特点之二是相当 数量采用裸板,没有进行表面处理。 因此,与发达国家相比,单项技术并不差,并 有自己的特点,差距主要表现在整体上和规模上 不平衡及材料制造稳定性等方面。这也从侧面 反应出制定行业标准的重要性和迫切性。 2.2发展趋势 连铸机结晶器最理想的材质是铜合金及铜 基复合材料,合金化或复合材料的原则是在保证 定的导热性前提下提高机械强度即高强高导 铜合金和铜基复合材料。加人适量合金元素强 化铜基体来提高强度,同时尽量避免对电导率的 不良影响;引人第二相形成复合材料,通过复合 强化取长补短,达到高强高导。铜基复合材料的 主要思路是弥散强化,弥散强化方法是将细小坚 硬的增强粒子均匀弥散分布于基体中,它能阻碍 位错运动,强化基体,对导电性损害小,是获得高 强度与高导电性能最有效的方法,弥散强化的材 料即使长时间在接近铜熔点的温度下工作,其性 能也大体保留而变化不大,非常适合于制作连铸 结晶器。氧化物弥散强化的强化相主要是氧化 铝、氧化锆、氧化硅等,弥散强化的工艺方法较 多,具有广阔的应用前景,是目前研究的热点,离 规模生产还有待时日[5]。下面主要就合金化方 面的研究和应用详细说明。 2.2.1固溶强化 在铜中添加适量合金元素形成固体,合金的 强度一般将得到提高。根据Mott—Nabbaro的理 论,对于稀薄固溶体,屈服强度随溶质元素浓度 的变化可表示为: or=or0+ C (1) 式中 ——合金屈服强度; 。——纯金属屈服强度; C——溶质原子浓度; Jj}、m——常数,决定于基体和合金元素的 性质,m的数值介于O.5~1之 间。 引起固溶强化的因素包括弹性交互作用(柯 垂尔气团和史诺克气团)、电交互作用、化学交互 作用等。不同的元素对铜的固溶强化作用效果 是不同的,常用的固溶元素有:Sn、Ag、Ni、Mg、Zn 和Cd等。 般用材料的导电率来表征材料的导热率。 合金元素进人铜基体中,虽能提高铜的强度,但 同时也很大程度上降低铜基体的电导率。这是 63— 总第172期 冶金设备 2008年12月第6期 由于合金元素进人铜晶体后,因其原子尺寸的不 同而引起点阵畸变。点阵畸变对电子运动有强 烈的散射作用,从而使其电导率下降。根据 Mathiessen定律,低浓度固溶体的电阻率可表示 为 加。: p=p0+C4o+K (2) 式中p0——纯金属电阻率; p——固溶体溶剂组元的电阻率; C——溶质原子含量; △p——1%溶质原子引起的附加电阻率; 与温度和溶质浓度有关的偏离参 量。 固溶强化法制备高强高导铜合金的原则就 是要选择强化效果较好,对导电性影响较小的元 素作为固溶元素,如cd、sn、Ag等。 2.2.2沉淀强化 基本原理是,在铜中加人常温下固溶度极 小,而高温下固溶度较大的合金元素,通过高温 固溶——淬火处理,使合金元素在铜中形成过饱 和固溶体,强度与纯铜相比有所提高,再通过时 效,使过饱和固溶体分解,合金元素以一定形式 析出,弥散分布在基体中形成沉淀相,沉淀相能 有效地阻止晶界和位错的移动,从而大大提高合 金强度。产生沉淀强化的合金元素应具备以下 两个条件:高温和低温下在铜中的固溶度相差较 大,以便时效时能产生足够多的强化相;室温时 在铜中的固溶度极小,以保证基体的高电导性。 今后一段时间内,沉淀强化不会局限在 cu3Zr、cr这些强化相上,Co P Fe2P、Fe2Ti和 Mg P 等都有成为强化相的可能。并且还会向复 合强化的思路发展 。 时效析出初期,析出物粒子尺寸较小,析出 粒子与基体共格时,位错与粒子的交互作用为切 割方式。按照Fleisher模式,析出粒子引起临界 剪应力增量可表示为-2 :

…3 G( (3) 时效析出中后期,析出物粗化,析出粒子与 铜基体由共格转化为半共格或非共格,位错与粒 子交互作用为绕过方式(orowan模式),其临界剪 应力可表示为: 64一 △ 。≈1-19 (4) 式中G——常数(一般在2.6~3.7); 占——共格晶界处的位错配应变; G——基体的剪切模量; 产一粒子所占的体积分数; 卜表示位错线的线张力; 代表粒子的半径; 6——代表基体位错的Burgers矢量大小。 沉淀强化型合金的屈服强度不仅与析出相 粒子的种类、大小、数量有关,还同粒子与基体的 界面结构有关。通过优化固溶与时效工艺,形成 合适的析出相组态,即可获得不同强度级别的合 金。固溶体脱溶过程中,铜基体中溶质浓度减 小,成分接近纯铜,基体电阻率急剧下降;同时, 析出粒子的出现会对电子产生附加散射,增大合 金电阻率,但沉淀析出的第二相引起的点阵畸变 对电子的散射作用要比铜基体中固溶原子引起 的散射作用小得多,因而在总体上,脱溶过程后 合金能获得较高的电导率。时效后的合金具有 复相结构,用单元立方体模型可简单有效地解释 其导电机理,其基本假设为:把整个材料可看成 由许多小立方体堆积而成,小立方体统称为单元 立方体,所有第二相粒子均各自占据一个小立方 体,合金电导率就是所有单元立方体电导率的平 均值,由于此模型认为细小的粒子并联于高导电 基体,使得其对整个合金的电导率的影响很小, 从而解释了时效析出高强高导铜合金保持高导 电性的原因。 2.2.3细晶强化 根据Hall—Petch公式 : = +Jj} d (5) 式中 ——屈服应力; 常数; 后 ——常数; d——晶粒平均直径。 在多晶体中,晶粒越细,屈服强度越高,多晶 体在受力变形过程中,位错被晶界阻挡而塞积在 晶界表面,从而迫使晶界内的滑移由易到难,最 终合金被强化。停留在晶界处的滑移带在位错 塞积群的顶部会产生应力集中,位错塞积群可以