涤纶织物低温染色

- 格式:pdf

- 大小:198.77 KB

- 文档页数:4

舒弹丝染色工艺舒弹丝(SUTANS)是一种新型生物质弹性短纤维,其横截面类似“∞”字形,物理形态为状似弹簧的螺旋屈曲状,其染色性能接近普通涤纶。

采用分散染料在弱酸性(PH=4~5)染浴中染色,但由于SUTANS的结晶区和非结晶区的玻璃化温度较普通涤纶低,故而其染色工艺与普通的涤纶稍有不同,尤其在上染过程和染色保温阶段。

1、SUTANS纤维染色转变温度(上染速度显著加快的转折点)为70℃~80℃,而普通涤纶为80℃~90℃,故而SUTANS纤维染色放慢升温速率应在70℃时开始。

2、SUTANS纤维采用低温分散染料染色临界染色温度(相对上染10%~90%的温度)为70℃~110℃.而普通涤纶为80℃~120℃;SUTANS纤维采用高温分散染料染色临界染色温度为80℃~120℃.而普通涤纶为90℃~130℃。

故而舒弹丝染色时保温温度根据所选择的染料不同而选择在110℃~120℃之间保温。

3、SUTANS纤维采用普通低温分散染料染色最高得色温度为115℃~120℃。

高温分散染料为120℃~125℃。

而普通涤纶低温分散染料染色最高得色温度为125℃~130℃。

高温型为130℃~135℃。

因此,SUTANS无论采用低温型分散染料、高温型分散染料,其得色温度均比普通涤纶低。

故而SUTANS做成的织物在染色时与普通的涤棉织物染色方法相同,只是升温速率慢些或中途保湿,整体的染色温度低一些就可以了。

4、染色温度在120℃时,所用染料及染色工艺条件相同情况下,SUTANS得色率即染色深度比普通涤纶高出40%左右。

故而在染色达到同样的深度时,舒弹丝所需用的染料数量较普通涤纶少40%。

5、为保证纤维本身蓬松柔软的手感,防止手感僵硬,在染色保温结束后不可直接降温,应慢降温以保证成品手感。

染色完成后应彻底还原清洗一次,以保证成品色牢度,宜采用纯碱2g/L.二氧化硫尿0.5g/L,80℃*10min.深色可适当加重还原清洗或采用两次还原清洗。

染色打样的基本步骤纤维制品的染色生产加工方法,根据加工方式不同分为两大类即浸染法和轧染法。

两种方法各有其特点,例如:浸染法适合小批量,多品种产品染色加工,设备占地小,单台机价格相对低,使用灵活性强。

而轧染法则突出体现为染色生产具有连续高效的优点,而且对某些染料如还原染料等更适合应用。

相对应两种染色方法,染色打样也分别具有浸染和轧染打样两种方式。

一、浸染法打样的基本步骤浸染法打样的基本步骤可表示为:润湿被染物→准备热源→配制染液→染色操作→整理贴样1、织物(或纱线)润湿:将事先准备好的织物(或纱线)小样,放入温水(40℃左右)或冷水(对于低温染色的染料如X型活性染料等)中润湿浸透,挤干、待用。

2、热源准备打开水浴锅加热,没有水浴锅者可用电炉子间接水浴加热。

3、配制染液根据染料浓度、助剂用量及浴比配制染液。

一般缓染剂在配制染液时加入,促染剂在染色一定时间(一般为15min)后开始加入。

4、染色操作将配制好的染液放入水浴锅中加热至入染温度,放入准备好的织物开始染色,在规定时间内升至染色的最高温度,加入所用促染剂(对用量较大的可分2~3次加入);加入时,先将织物提出液面,搅拌溶解后再将织物放入,染至规定时间,取出染样,水洗,皂煮(需要固色的要进行固色),水洗,最后熨干。

5、整理贴样将染色或固色后已经干燥的织物,裁剪成适合样式表格大小的整齐方形或花边方形,在裁好的方形反面边沿处涂抹固体胶,对应粘贴在样卡上。

注意粘贴时,各浓度样织物纹路方向要一致。

染色后的纱线可整理成小束后,扭成“8”字形等,用胶带粘贴在样卡对应处。

6、注意事项(1)在染色开始的5min内和刚加入促染剂后5min内,染料上染较快,此时,需加强搅拌,以防染色不匀;(2)在染色的整个过程中,要尽量防止织物暴露在液面外;(3)染色时,织物要处于松弛状态,避免玻璃棒压住织物影响染液渗透;(4)如果染色结束时染液的颜色较浓,说明染料的上染率低,此时应检查染色处方是否合理;若与染料的实际上染能力不相符(如活性染料一般较低,直接染料及酸性染料一般较高),则应调整助剂的用量重新染色;(5)若出现染色不匀现象,必须重新染色。

涤纶染色流程涤纶是一种常见的合成纤维,由于其优异的性能和广泛的用途,涤纶制品在日常生活中随处可见。

染色是涤纶制品加工的重要环节,正确的染色流程可以确保涤纶制品色彩鲜艳、牢固耐用。

下面将介绍涤纶染色的流程及注意事项。

一、染色前的准备工作。

在进行涤纶染色之前,需要做好充分的准备工作。

首先要对涤纶原料进行检查,确保没有杂质和污染物。

其次是准备染料和辅助剂,根据需要选择合适的染料种类和配方。

另外,还需要准备好染色设备和相关的工艺流程。

二、染色工艺流程。

1. 预处理。

涤纶染色的第一步是进行预处理,目的是去除原料表面的油脂和杂质,为后续的染色工艺做好准备。

预处理包括浸泡、洗涤、漂白等步骤,可以采用化学方法或机械方法进行处理。

2. 染色。

经过预处理的涤纶原料进入染色环节。

在染色过程中,要根据染色配方,将染料和辅助剂加入染色槽中,控制好温度、时间和搅拌速度,确保染料均匀地渗透到涤纶纤维内部,使颜色均匀鲜艳。

3. 固色。

染色完成后,需要进行固色处理,以确保染色效果的牢固性。

固色可以采用蒸汽固色、热风固色或干燥固色等方法,将染料牢固地固定在涤纶纤维内部,提高染色的牢固度和耐久性。

4. 后处理。

染色后的涤纶原料还需要进行后处理工艺,包括漂洗、中和、烘干等步骤,以去除余留的染料和辅助剂,使涤纶制品达到一定的质量标准。

三、注意事项。

1. 控制染色工艺参数,确保染色效果的一致性和稳定性。

2. 严格遵守染色配方,按照配方要求精确称量染料和辅助剂,避免染色偏差。

3. 对染色设备和设施进行定期检查和维护,确保染色工艺的正常进行。

4. 加强对染料和辅助剂的质量控制,确保原材料的质量稳定和可靠。

5. 严格执行染色操作规程,做好安全防护工作,避免染色过程中发生意外事故。

通过以上的介绍,相信大家对涤纶染色流程有了更深入的了解。

在实际操作中,要严格按照染色工艺流程和注意事项进行操作,以确保涤纶制品染色效果的质量和稳定性。

希望本文能够对涤纶染色工艺有所帮助,谢谢阅读!。

涤、锦、棉一浴一步法染色技术崔浩然(常州市新浩印染有限公司,江苏常州 213031)摘 要 染涤、锦、棉织物,改传统的二浴二步套染工艺为一浴一步染色工艺,其工艺关键点:(1)要选用符合条件的分散染料染涤,中性染料染锦,热固型活性染料染棉;(2)要施加涤纶与锦纶复合型匀染剂。

该工艺染色效果良好,“优质、高效、节能、减排”优势突出。

关键词 涤纶;锦纶;棉;一浴一步法;染色技术中图分类号:TS 193 文献标识码:A 文章编号:1005-9350(2013)08-0040-03One bath one step dyeing technology of polyester/polyamide/cotton blended fabricCUI Hao-ran(Changzhou Xinhao Printing and Dyeing Co., Ltd., Changzhou 213031, China)Abstract Traditional dyeing process of two bath two step for polyester/polyamide/cotton blended fabric was replaced by one bath one step method, of which the key points were that: (1) suitable dispersing dyes, netural dyes and thermosetting type reactive dyes were selected to dye polyester, polyamide and cotton, respectively; (2) composite levelling agent for polyester and polyamide were used. The one bath one step process showed good dyeing effect with distinct advantages of high quality and efficiency, energy saving and emission reduction.Key words polyester;nylon;cotton;one bath one step method;dyeing technology投稿日期:2013-03-05作者简介:崔浩然(1937-),男,江苏常州人,高工,研究方向:从事印染生产技术和生产工艺的研究与应用。

涤纶织物的印染工艺

一、前处理

前处理的主要目的是去除织物上的杂质,为后续印染工艺做好准备。

这个过程包括以下步骤:

1. 退浆:涤纶织物在织造过程中,通常会使用浆料来提高纱线的性能。

退浆就是通过化学或物理方法去除这些浆料。

2. 漂白:这个步骤主要是为了去除织物中的天然色素或杂质,使织物更白。

常用的漂白剂有次氯酸钠和过氧化氢。

3. 热定型:通过热处理使织物保持所需的形状和尺寸。

二、染色

染色是印染工艺的核心步骤,它决定了织物最终的颜色和外观。

涤纶织物通常使用分散染料进行染色。

以下是染色过程的基本步骤:

1. 配制染液:根据所需的颜色和浓度,将分散染料溶解在水中,形成染液。

2. 染色:将织物浸泡在染液中,通过控制温度和时间,使染料均匀地吸附在织

物上。

3. 固色:通过化学反应使染料与织物纤维固定,防止颜色在洗涤过程中脱落。

4. 水洗:去除残留在织物上的浮色,得到最终的颜色。

三、后处理

后处理的主要目的是改善织物的手感和外观,以及提高其耐用性。

以下是后处理的基本步骤:

1. 柔软处理:通过使用柔软剂,降低织物的粗糙感,提高其舒适度。

2. 拉幅定型:通过热处理使织物保持所需的宽度和形状。

3. 抗静电处理:通过添加抗静电剂,降低织物的静电现象,提高其舒适度。

4. 成品水洗:最后的水洗步骤是为了去除残留在织物上的化学物质,提高产品的品质。

涤纶织物的印染工艺的每一步都需要精确的控制,以确保最终产品的质量和颜色满足客户的要求。

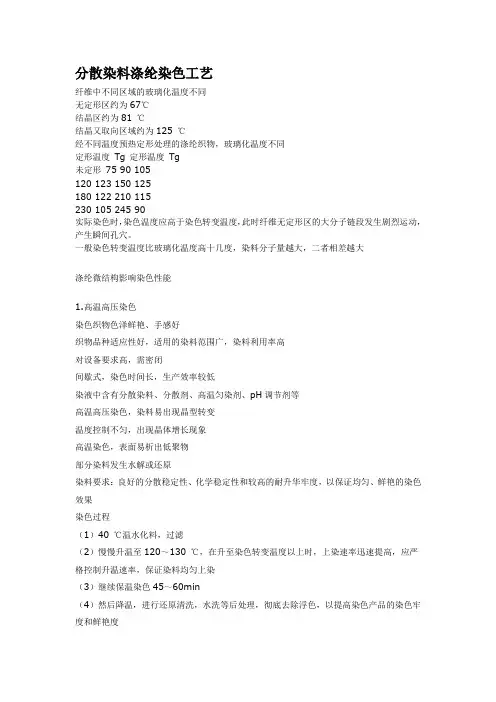

分散染料涤纶染色工艺纤维中不同区域的玻璃化温度不同无定形区约为67℃结晶区约为81 ℃结晶又取向区域约为125 ℃经不同温度预热定形处理的涤纶织物,玻璃化温度不同定形温度Tg 定形温度Tg未定形75 90 105120 123 150 125180 122 210 115230 105 245 90实际染色时,染色温度应高于染色转变温度,此时纤维无定形区的大分子链段发生剧烈运动,产生瞬间孔穴。

一般染色转变温度比玻璃化温度高十几度,染料分子量越大,二者相差越大涤纶微结构影响染色性能1.高温高压染色染色织物色泽鲜艳、手感好织物品种适应性好,适用的染料范围广,染料利用率高对设备要求高,需密闭间歇式,染色时间长,生产效率较低染液中含有分散染料、分散剂、高温匀染剂、pH调节剂等高温高压染色,染料易出现晶型转变温度控制不匀,出现晶体增长现象高温染色,表面易析出低聚物部分染料发生水解或还原染料要求:良好的分散稳定性、化学稳定性和较高的耐升华牢度,以保证均匀、鲜艳的染色效果染色过程(1)40 ℃温水化料,过滤(2)慢慢升温至120~130 ℃,在升至染色转变温度以上时,上染速率迅速提高,应严格控制升温速率,保证染料均匀上染(3)继续保温染色45~60min(4)然后降温,进行还原清洗,水洗等后处理,彻底去除浮色,以提高染色产品的染色牢度和鲜艳度染色温度选择在120~130℃为宜,温度不能超过145℃,否则纤维会造成损伤,特别是毛涤混纺织物染色温度控制分三个阶段:(1)染色升温阶段:在70~110℃温度区间,染料上染速率很快,要严格控制1~2℃/min,保证染料均匀吸附(2)染色保温阶段染料向纤维内部扩散,并增进染料移染,染匀染透(3)降温阶段在玻璃化温度以上,降温速率应适当慢些,其后快速降温,避免引起织物产生折皱和手感粗糙pH值控制在5~6之间,色光纯正、色泽鲜艳,上染百分率高;高温碱性,染料水解,碱性太强,织物损伤大,手感差但酸性染色,齐聚物容易沉积在织物表面浴比:小,节能节水,但易使织物产生折皱、擦伤、染色不匀大,耗能耗水匹染:10:1~30:1分散剂影响匀染剂(载体、非离子型活性剂)(1)缓染剂通过助剂对染料或纤维亲和力,延缓染料上染,使染料能均匀地吸附在纤维的各个部分,从而染色均匀,但会导致上染百分率下降(2)移染匀染剂一般为载体、非离子型聚氧乙烯类表面活性剂载体有毒非离子表面活性剂在染色温度高于浊点,会产生沉淀,一般需与阴离子表面活性剂复配2.热熔染色在185~215℃干热条件下使染料在纤维上发生固着的连续轧染的染色方法连续化生产,生产效率高,用水量少,污水少,使用的染料要求耐升华牢度较高染色时织物所受张力较大,织物手感及色泽鲜艳度不及高温高压染色法一般多用于涤棉混纺织物中涤纶染色浸轧液含有分散染料、分散剂、渗透剂、防泳移剂等染料颗粒要特别匀细,渗透性及分散稳定性要好二浸二轧,室温,涤棉织物轧余率一般为50~60%焙烘固色(热熔)温度根据染料升华牢度来选择,一般为180~220℃,时间2~1min染色工艺条件(1)润湿剂或渗透剂润湿剂可以排除织物中的空气,有利于染料渗透到织物内部织物前处理充分,可不加(2)泳移现象及防止因染料对涤纶缺乏亲和力,容易发生烘干现象合理烘干方式提高浸轧效果,减少带液率,涤棉带液率降低到20%~30%后,不会发生明显泳移加入适量防泳移剂热熔染色时间和时间选择织物烘干后,染料停留在纤维表面,没有与纤维发生固着,通过高温热焙烘,染料向纤维内部扩散,把纤维染透,完成固色——热熔固色温度高——染料升华较多拼色时,染料耐升华性应相近3.载体染色利用载体助剂对涤纶的增塑膨化性能,在常压100℃条件下染色设备简单,适合毛涤织物染色另外,载体对染料具有亲和性,对染料溶解能力高,提高染料浓度,提高吸附和扩散;过高,也不好但载体有毒性,存在环境污染,残留载体不易洗净,影响染色牢度分散染料染色原理及工艺分散染料是一类水溶性较低的非离子型染料。

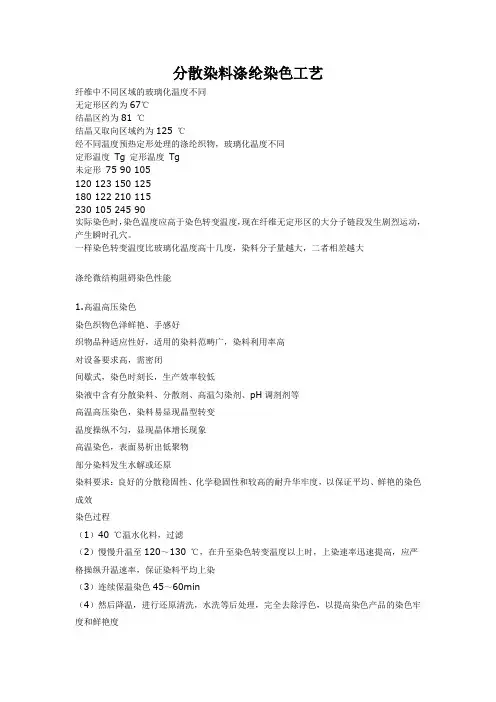

分散染料涤纶染色工艺纤维中不同区域的玻璃化温度不同无定形区约为67℃结晶区约为81 ℃结晶又取向区域约为125 ℃经不同温度预热定形处理的涤纶织物,玻璃化温度不同定形温度Tg 定形温度Tg未定形75 90 105120 123 150 125180 122 210 115230 105 245 90实际染色时,染色温度应高于染色转变温度,现在纤维无定形区的大分子链段发生剧烈运动,产生瞬时孔穴。

一样染色转变温度比玻璃化温度高十几度,染料分子量越大,二者相差越大涤纶微结构阻碍染色性能1.高温高压染色染色织物色泽鲜艳、手感好织物品种适应性好,适用的染料范畴广,染料利用率高对设备要求高,需密闭间歇式,染色时刻长,生产效率较低染液中含有分散染料、分散剂、高温匀染剂、pH调剂剂等高温高压染色,染料易显现晶型转变温度操纵不匀,显现晶体增长现象高温染色,表面易析出低聚物部分染料发生水解或还原染料要求:良好的分散稳固性、化学稳固性和较高的耐升华牢度,以保证平均、鲜艳的染色成效染色过程(1)40 ℃温水化料,过滤(2)慢慢升温至120~130 ℃,在升至染色转变温度以上时,上染速率迅速提高,应严格操纵升温速率,保证染料平均上染(3)连续保温染色45~60min(4)然后降温,进行还原清洗,水洗等后处理,完全去除浮色,以提高染色产品的染色牢度和鲜艳度染色温度选择在120~130℃为宜,温度不能超过145℃,否则纤维会造成损害,专门是毛涤混纺织物染色温度操纵分三个时期:(1)染色升温时期:在70~110℃温度区间,染料上染速率专门快,要严格操纵1~2℃/min,保证染料平均吸附(2)染色保温时期染料向纤维内部扩散,并增进染料移染,染匀染透(3)降温时期在玻璃化温度以上,降温速率应适当慢些,其后快速降温,幸免引起织物产生折皱和手感粗糙pH值操纵在5~6之间,色光纯正、色泽鲜艳,上染百分率高;高温碱性,染料水解,碱性太强,织物损害大,手感差但酸性染色,齐聚物容易沉积在织物表面浴比:小,节能节水,但易使织物产生折皱、擦伤、染色不匀大,耗能耗水匹染:10:1~30:1分散剂阻碍匀染剂(载体、非离子型活性剂)(1)缓染剂通过助剂对染料或纤维亲和力,延缓染料上染,使染料能平均地吸附在纤维的各个部分,从而染色平均,但会导致上染百分率下降(2)移染匀染剂一样为载体、非离子型聚氧乙烯类表面活性剂载体有毒非离子表面活性剂在染色温度高于浊点,会产生沉淀,一样需与阴离子表面活性剂复配2.热熔染色在185~215℃干热条件下使染料在纤维上发生固着的连续轧染的染色方法连续化生产,生产效率高,用水量少,污水少,使用的染料要求耐升华牢度较高染色时织物所受张力较大,织物手感及色泽鲜艳度不及高温高压染色法一样多用于涤棉混纺织物中涤纶染色浸轧液含有分散染料、分散剂、渗透剂、防泳移剂等染料颗粒要专门匀细,渗透性及分散稳固性要好二浸二轧,室温,涤棉织物轧余率一样为50~60%焙烘固色(热熔)温度依照染料升华牢度来选择,一样为180~220℃,时刻2~1min染色工艺条件(1)润湿剂或渗透剂润湿剂能够排除织物中的空气,有利于染料渗透到织物内部织物前处理充分,可不加(2)泳移现象及防止因染料对涤纶缺乏亲和力,容易发生烘干现象合理烘干方式提高浸轧成效,减少带液率,涤棉带液率降低到20%~30%后,可不能发生明显泳移加入适量防泳移剂热熔染色时刻和时刻选择织物烘干后,染料停留在纤维表面,没有与纤维发生固着,通过高温热焙烘,染料向纤维内部扩散,把纤维染透,完成固色——热熔固色温度高——染料升华较多拼色时,染料耐升华性应相近3.载体染色利用载体助剂对涤纶的增塑膨化性能,在常压100℃条件下染色设备简单,适合毛涤织物染色另外,载体对染料具有亲和性,对染料溶解能力高,提高染料浓度,提高吸附和扩散;过高,也不行但载体有毒性,存在环境污染,残留载体不易洗净,阻碍染色牢度分散染料染色原理及工艺分散染料是一类水溶性较低的非离子型染料。

涤纶织物的印染工艺涤纶织物的印染工艺一、概述涤纶织物是一种由聚酯纤维制成的合成纤维织物,具有耐磨性、耐用性和易护理的特点。

印染是涤纶织物加工的重要环节,通过对织物进行印花和染色,可以为其增添丰富的色彩和图案,提升其价值和美观度。

涤纶织物的印染工艺具有丰富的技术手段和方法,本文将从深度和广度两个方面,对涤纶织物的印染工艺进行全面评估,并分享对相关主题的个人观点和理解。

二、涤纶织物印染工艺的深度探讨1.印花工艺印花是一种将染料或颜料通过一定的工艺方法印在织物上的技术,涤纶织物的印花工艺主要包括传统印花、数字印花和激光印花等。

传统印花是使用模板或者刻板对织物进行印花,具有工艺复杂、生产效率低的特点,适用于量小且复杂图案的织物印花。

数字印花则是借助计算机控制喷墨技术,可以将任意图案直接印在织物上,具有高效率、低成本和无限色彩选择的优势。

激光印花是通过激光技术将染料直接印在织物上,不需要任何模板或刻板,具有快速、高精度和环保的特点。

2.染色工艺染色是将染料与纤维进行反应,使纤维吸收染料颜色的工艺。

涤纶织物的染色工艺主要包括直接染色、间接染色和水染色等。

直接染色是将染料直接与织物接触,通过热力和压力将染料上浆到织物上,具有色牢度好、色彩鲜艳的特点。

间接染色是首先将染料与载体结合,然后经过一系列的工艺将染料转移到织物上,适用于特殊效果和复杂色彩的要求。

水染色则是将织物浸泡在染料溶液中,通过渗透和扩散将染料染入纤维内部,具有染色均匀、色彩鲜艳的特点。

三、涤纶织物印染工艺的广度分析1.印花效果涤纶织物的印花效果受多种因素的影响,包括织物纹理、印花图案和染料选择等。

织物纹理的多样性决定了印花效果的多样性,可以通过调整印花压力和温度来控制纹理在织物上的表达。

印花图案的复杂程度和图案的细节决定了印花效果的精细度,可以通过数字印花技术实现更加精确的图案表达。

染料的颜色和稳定性对印花效果也有很大影响,可以通过选择具有良好色牢度的染料来增加印花效果的持久性。

分散染料染涤纶2009-10-19 来源: 印染在线点击次数:2637关键字:分散染料染涤纶分散染料染色的基本原理在分散染料染色时,由于染料分子对涤纶具有一定亲和力,因此这些单分子染料能对纤维表面产生吸附作用,然后依靠纤维表面产生吸附作用,然后依靠纤维表面与内部浓度差的作用向内部扩散。

随着染色过程的进行,染浴中的染料单分子的浓度会因被纤维吸附而下降。

这就促使染料颗粒不断溶解,直到染色到平衡为止。

从上可以看出,分散染料的微小溶解度对其染色作用影响很大。

分散染料对涤纶等到纤维上涤作用是由于染料与纤维之间能产生氢键和范德华力的吸引而产生的。

分散染料染涤纶纤维时在一定温度下有一个染色饱和值,此值是在该温度下的上染染料最大量。

当染色达到饱和值后,再增大染浴中染料的浓度,也不会使纤维上染料量增加。

分散染料染色的饱和值也和染色温度有关。

温度增高,纤维中无定行区的分子链段运动增剧,因此染料可及区增大,染色饱和值增大。

分散染料染涤纶的染色方法涤纶结构紧密,结晶度和取向度都很高,染料在纤维中的扩散渗透十分困难,因此采用在沸点或沸点以下染色的常规染色方法,上染速率很慢,得色很淡,不能获得满意的染色效果。

为了提高上染速率和上染量,染色时必须提高温度或采取其它措施。

用于涤纶染色方法有高温高压、热溶法和载体法。

前两种方法是用提高温度来使分散染料迅速上染涤纶的,后一种方法是在染浴中加入一种使涤纶膨化的助剂,因而加速分散染料并提高上染量。

热溶染色法在涤纶针织物染色中还没有应用。

三、高温高压法高温高压法是在高温高压条件下进行染色的。

因为涤纶是热塑性纤维,当染色温度超过其玻璃化温度时,分子链段就开始运动且随着温度的升高而加剧,因此在纤维的分子链间形成许多较大的瞬时微隙使染料分子能通过这些微隙顺利扩散到纤维内部,同时提高温度还能使染料的溶解度增加,使染料单分子对纤维表面吸附增多。

此外,提高温度能使涤纶在水中的膨化程度增加,这也有利于染料在纤维中的扩散。

涤纶织物的前处理至今,在合成纤维中,涤纶产品无论是数量还是品种,都占据主导地位。

涤纶纤维强度高、弹性好,其织物挺括、保形性好,且易洗、快干、免烫、不受虫蛀,因此,涤纶产品在市场上一直经久不衰。

在涤纶产品的染整工艺过程中,涤纶前处理包括退浆精练、松弛、起绉、减量、定形等加工工艺,下面分别介绍。

1.退浆精练加工方法及工艺涤纶织造时常用的浆料是聚丙烯酸酯,它是丙烯酸酯共聚体浆料。

由于浆料含有酯基—OOOR,与含有同样基团的涤纶分子在结构上有一定的相似性,所以对涤纶具有较强的亲和力。

涤纶本身不含有杂质,只是在合成过程中存在少量(约3%以下)的低聚物,所以不像棉纤维那样需进行强烈的前处理。

作为退浆精练工序,其主要目的是除去纤维制造时加入的油剂和织造时加入的浆料、着色染料及运输和贮存过程中沾污的油迹和尘埃,所以退浆精练任务轻,条件温和,工艺简单。

然面,若涤纶织物退浆不净或不退浆则会导致碱减量液组分不稳定、pH值难以控制、减量效果降低,产生减量不匀、染色不匀或色点、色花等病疵。

所以,必须去尽这些杂质,才能保证后道工序的顺利进行。

退浆剂、精练剂的选用和退浆精练方法的确定是退浆精练工序的关键,需根据织物上浆料的种类选择不同的退浆剂。

常用的退浆剂是氢氧化钠或纯碱,因常用的丙烯酸酯类浆料、无论是可溶性的还是不溶性的,它们均能在碱剂的作用下成为可溶性的丙烯酸酯钠盐而溶解去除。

对PVA或CMC类浆料,则热碱作用可增加浆料的膨化,从而使浆料与纤维之间作用力降低,在机械力的作用下,浆料易脱离纤维;另一方面,碱也能增加浆料的溶解度。

碱还能使部分油剂如脂化油、高级脂肪酸酯等皂化成为水溶性物质而去除。

一般情况下聚酯浆料退浆pH值控制在8,聚丙烯酸酯浆料为8~8.5,聚乙烯醇浆料为6.5~7,而喷水织机织造的织物需用烧碱退浆。

纤维或织物上的油剂、油污及为了上浆和织造高速化而加的乳化石蜡及良好的平滑剂的去除需采用表面活性剂(主要是阴离子型和非离子型),通过它们的润湿、渗透、乳化、分散、增溶、洗涤等作用,将油剂和油污从纤维和织物上除去。

随着时代的发展,节水、节能、环保已成为印染行业发展的重要前提,开发和应用节水、节能的新型前处理及增白工艺对环境和社会都有重要的意义。

涤棉混纺织物在印染行业中占比很大[1],对涤棉织物的前处理及增白工艺较成熟,一般的前处理及增白工艺流程为:烧毛→退浆→烘干机轧涤增白剂→定形(190℃,30s )→丝光→退浆机棉增白→拉幅上柔软。

该工艺存在加工机台多、时间长、效率低、能耗高的缺点。

如果选用涤棉荧光增白剂同时对涤棉织物进行增白,即直接将增白剂加入到退浆工艺中,工艺流程为:烧毛→丝光→退浆机涤棉增白→定形→拉幅上柔软。

该工艺流程短,可提高效率,节约能源。

目前,涤棉混纺织物的增白一般采用热熔染色法。

传统的涤棉增白工艺先对涤纶进行增白,涤纶增白剂的定形温度为180~200℃,通过高温作用加速纤维分子链的运动,使增白剂扩散进纤维,从而染透纤维并具有较高的上染率[2]。

由于涤棉混纺织物在200℃的高固色温度下会泛黄,所以在后续工艺中需加入棉织物荧光增白剂来弥补白度不足的缺陷。

此工序成本高、流程长、操作复杂。

本项目采用可以同时对涤棉织物进行增白的荧光增白剂BLANKO⁃PHOR ®TC ,可对涤棉混纺织物一浴增白,烘干织物摘要介绍了涤棉混纺织物的高效短流程前处理增白工艺,在织物的前处理过程中,实现退浆、漂白、增白的过程,缩短织物增白生产工艺流程,降低成本。

结果表明,涤棉混纺织物经过该短流程前处理增白工艺处理,能获得优异的增白效果。

关键词涤棉混纺织物;高效短流程;前处理;低温增白中图分类号:TS192文献标志码:B 文章编号:1005-9350(2021)04-0040-03Whitening process of polyester/cotton fabric with high efficiency short process pretreatmentAbstract The high efficient short process pretreatment whitening process of polyester/cotton blended fabric was in-troduced.In the pretreatment process of fabric,the desizing,bleaching and whitening could be realized to shorten the pro-duction process of fabric whitening and reduce the cost.The results showed that the excellent whitening effect of polyester/cotton blended fabric could be obtained after the short pretreatment process.Key words polyester/cotton blended fabric;high efficiency short process;pretreatment;low temperature whitening涤棉织物高效短流程前处理增白工艺收稿日期:2020-08-12基金项目:山东省短流程印染新技术重点实验室资助项目[鲁科字(2014)170号]作者简介:刘晓敏(1992—),女,硕士研究生,主要从事节能减排短流程技术研究。

涤纶染色原理和注意事项

1. 涤纶的染色原理是通过染料与涤纶纤维表面的氢键和静电作用相结合。

染料分子

进入纤维内部,并与纤维分子形成稳定的化学键。

2. 涤纶纤维具有较高的油脂、化学品和酸碱的抗性,在染色过程中,需加入适量的

温和的碱液或酸液,以促进染料与纤维表面的反应,提高染色效果。

3. 染色前,需要对涤纶进行预处理,如除油、除杂、漂白等,以确保染料能够均匀

地渗透进入纤维内部。

4. 涤纶染色常采用热染法,即将染料与纤维在高温下进行反应。

热染法可以提高染

色效率和染色的均匀性。

5. 在染色过程中,需要严格控制温度和时间,以避免涤纶纤维的熔融和变形。

通常,涤纶染色的温度范围为120-130°C,时间约为1-1.5小时。

6. 染色过程中的pH值对涤纶染色效果有很大影响。

通常,染色前后的pH值应在中性范围内,以保证染料与纤维的反应能够顺利进行。

7. 涤纶染色时还可以添加助剂,如分散剂、可溶剂、匀染剂等,以改善染料的分散

性和渗透性,提高染色效果。

8. 常见的涤纶染色方法包括浸染法、印花法和粉体染色法。

浸染法适用于纺织品的

整染,印花法适用于图案的印染,粉体染色法适用于涤纶纤维的批量染色。

9. 涤纶染后的纺织品需要经过洗涤、漂白和干燥等后处理工艺,以去除染料残留和

提高染色的亮度和色牢度。

10. 涤纶染色需要注意保护环境,采用环保的染料和染色工艺,以减少废水和废气的

排放,保护生态环境。

染色厂家和消费者也应加强对涤纶染料的监管和使用,遵循相关的

环保法规和标准。

适合涤纶/尼龙超细纤维染色的染料涤纶用分散染料一般对尼龙也有较好的上染性,但是湿牢度和日晒牢度不够理想。

因此,在进行涤纶/尼龙染色时,常先用分散染料对涤纶组分进行染色(尽量防止分散染料对尼龙组分的沾污),然后用色牢度良好的尼龙用染料染尼龙组分。

涤纶分散染料染色的最佳温度为130℃,而尼龙的染色最佳温度为100℃。

由于尼龙纤维的物性特点,涤纶/尼龙混纺物染色时,一般将染色温度设在100~120℃。

通常,温度越低,涤纶组分的分散染料上染率就越低。

当然可通过选用对染涤纶组分上染率较高、且不影响尼龙组分色牢度的分散染料进行染色,但是这不能从根本上解决涤纶/尼龙混纺物的色牢度问题。

可采用载体染色法、用110℃进行染色来解决色牢度问题。

这样即能保证涤纶组分的有效上染率,又能控制分散染料对尼龙组分的沾污。

一般先用分散染料对涤纶组分染色,然后用尼龙用染料对尼龙组分进行同色或异色染色。

1.染色处方建议使用下面所示的二浴法染色。

[第一浴:涤纶组分染色][操作顺序]尼龙组分的染色尼龙常规条件进行。

水洗后进行固色处理能提高湿牢度。

2.使用染料2-1.分散染料分散染料必须选用在载体染色中上染性好,且对尼龙组分沾污少或染色牢度好的染料。

推荐选用下面的SE型染料进行染色。

Sumikaron Yellow SE-4GSumikaron Orange SE-RPDSumikaron Rubine SE-RPDSumikaron Blue SE-RPD(N) Sumikaron Yellow E-RPD(E)Sumikaron Red E-RPD(E)Sumikaron Bordeaux SE-BL(A)Sumikaron Blue S-BG200% Sumikaron Yellow SE-RPDSuymikaron Red SE-RPDSumikaron Blue E-RPD(E)Sumikaron Turq.Blue S-GL200%2-2.尼龙用染料选用上染性和色牢度俱佳的酸性染料或金属络合型酸性染料染色。

印染(2008 No.18) 涤纶织物低温染色 陶旭晨 ,李磊 ,何瑾馨 (1.安徽工程科技学院,安徽芜湖241000;2.东华大学化学化工学院,上海201620)

摘要:研究自制低温染色助剂对涤纶织物分散染料上染性能及染色牢度的影响。结果表明,低温染色助 剂能显著提高分散染料在涤纶织物上的上染性能,且匀染性及各项牢度良好。 关键词:低温染色;助剂;织物;聚对苯二甲酸乙二酯纤维 中图分类号:TS193.845 文献标识码:A 文章编号:1000—4017(2008)18—0013—04

Dyeing of polyester fabrics at low temperature TAO Xu。then ,LI Lei ,HE Jin。xin ,1.Anhui University ofTechnology and Science,Wuhu 241000,China; 1 I2.College ofChemistry and Chemical Engineering,Donghua University,Shanghai 201620,China/

Abstract:In order to realize the low temperature dyeing of polyester fabric,the effect of two self—made auxiliaries on the dye- ing properties of polyester disperse dyeing and the color fastnesses of dyed fabric are discussed.The results show that the auxiliaries have good dyeing properties for disperse dyes on polyester and the dyed fabrics have good levelness and color fast_

nesses. Key words:low temperature dyeing;auxiliaries;fabric;polyester fiber

0 引言 涤纶纤维大分子链紧密敛集,结晶度和取向度较 高,极性较小,缺乏亲水基团且无染座,主要采用高温 高压法、热溶染色法、载体法及改性涤纶阳离子染色法 等 j。但载体成本高,对环境污染严重,又很难从织物 上去除干净,因而使应用受到限制。高温染色需在高 温下运转,能耗大,设备成本高。 分散染料染色时,为了达到较好的染色效果,需加 人一定量的染色助剂。这些染色助剂在染色过程中的 作用主要有:适当提高分散染料的溶解度;促进分散染 料对纤维表面的吸附;对纤维进行增塑或提高溶胀程 度;加快分散染料在纤维中的扩散速度;提高染料的分 散稳定性。在常温下,平平加0、JFC对染料有较大增 溶作用,OP210、吐温80、AES等也具有较明显的增溶 作用,而LAS及聚乙二醇对染料增溶不明显 j。在 非离子表面活性剂中添加中等磺化度的阴离子表面活 性剂组成复配物,能明显改善分散染料在涤纶纤维上 的匀染性。复配物与分散染料的HLB值应尽量接近, 使用时浓度应略大于复配物的临界胶束浓度(CMC), 以增加匀染效果 j。

收稿日期:2008一o4一o7;修回日期:2008—07—10 基金项目:安徽省教育厅科研项目(2008KJ160)、安徽工程科技学院人 才引进项目(2O07YQQOO1) 作者简介:陶旭晨(1982一),男,硕士,主要从事纺织纤维材料及其化学 整理方面的研究。

本试验选择与涤纶纤维结构相似的醚类和酯类物 质作基料,选择一些阴离子和非离子表面活性剂作辅 料,复配制得两种低温染色助剂,以提高分散染料的上 染性。

l 试验 1.1材料 涤纶7.5 tex X7.5 tex(68 D X68 D)210 T退煮漂 半成品(无锡江南织造厂),测试标准棉布、蓝色羊毛 标准(上海市纺织工业技术监督所) 1.2主要药品与助剂 药品C.I.分散红202,C.I.分散橙97,C.I.分散 橙25(分子结构中重氮部分偶氮基对位为硝基的单偶 氮分散染料) 低温染色助剂一1[以LAS(十二烷基苯磺酸钠)、 AES(烷基聚氧乙烯硫酸钠)、NP一10(壬基苯酚聚氧乙 烯醚一10)、平平加O(十八醇聚氧乙烯醚)复配而成] 低温染色助 ̄lJ-2[以K一12(十二烷基硫酸钠)、 AES、NP一10、平平加O复配而成] 模拟汗液用药品 L一组氨酸盐一水合物 (C H O:N。·HC1·H:O)、氯化钠、磷酸氢二钠十二水 合物、磷酸二氢钠二水合物、氢氧化钠(均为化学纯) 其它化学品扩散剂NNO、磷酸二氢铵、碳酸钠、 保险粉、标准皂片 1.3仪器和设备 瑞科高温高压染样机(上海瑞科科技有限公司)。

13

维普资讯 http://www.cqvip.com 印染C2oo8 No.18) " cttt'ncorn.c日

RY-25012常温型染样机(上海龙灵电子科技有限公 司),Mathis DHE65002焙烘机(Mathis公司),烘箱, Color—Eye70OOA电脑测色配色仪(GretagMacbeth公 司),耐洗色牢度仪(GretagMacbeth公司),汗渍牢度测 试仪(James.H.Heal公司),标准灯箱(理宝公司),灰 色样卡 1.4试验方法 1.4.1 传统染色方法处方 染料/%(owf) 扩散剂NNO/(g/L) 1 磷酸二氢铵/(g/L) 2 温度/℃ 130 pH值 5~6 浴比 1:50 1.4.2低温染色助剂染色处方 染料/%(ow1) 扩散剂NNO/(g/L) 1 磷酸二氢铵/(g/L) 2 低温染色助剂/%(owf) Y 温度/ ̄C 90~120 pH值 5~6 浴比 1:50 1.4.3工艺流程 60 mi

烘干一测试 1.5测试方法 1.5.1 K/S值 采用GretagMacbeth电脑测色配色仪,D65光源,1O。 视角,采用CIE Lab公式计算。 1.5.2色牢度 摩擦牢度按照GB/T 3920--1997《纺织品色牢 度试验耐摩擦色牢度》测定。 耐洗色牢度按照GB/T 3921.3—1997《纺织品 色牢度试验耐洗色牢度:试验3》测定。 汗渍色牢度按照GB/T 3922--1995《纺织品耐 汗渍色牢度试验方法》进行测定。 耐光色牢度 按照GB/T 8427—1998《纺织品耐 人造光色牢度:氙弧》试验方法进行测定。 2结果与讨论 2。1低温染色助剂用量和温度对 值影响 2.1.1低温染色助剂一1用量和染色温度的影响 14 (1)染料C.I.分散橙25 图1低温助剂-1浓度对C.I.分散橙25染色的影响 由图1可知,在低温助剂一1浓度相同的情况下, K/S值随温度升高而增大;温度达到110℃时,110℃ 升至115℃,K/S值提高幅度不大;120℃时,K/S值 提高很大。这主要是因为温度的升高,提高了染料分 子的扩散动能,增强了纤维无定形区内分子链段剧烈 运动程度,加快了染料在纤维内的扩散,提高了染料在 染液中的溶解度,因而纤维能吸附更多的染料分子。 考虑到节能低温染色,因此选择110℃染色,且低温助 剂一1浓度为8%(owf)左右时,K/S值达到最大。 (2)染料c.I.分散橙97 温度/℃ 图2低温助剂 1浓度和温度对C.I.分散橙97染色的影响 由图2可知,低温助剂一1浓度分别为3%、5%和 20%(owf)时,随温度升高,染色织物的K/S值持续增 大;而浓度为8%、12%、15%(ow1)时,随温度升高,染 色织物的K/S值先增大后减小,到110 oC之后又开始 上升。温度为115 oC,低温助剂一1浓度为3%(ow1) 时,染色织物K/S值最大,随着助剂浓度增加K/S值均 下降。115 oC和110 oC下染色织物的K/S值相差不 大,但都大于9O℃和100 oC。考虑节能因素,选择 110 oC染色。 综上所述,c.I.分散橙97适合的染色条件为:染 色温度110 oC,低温助剂一1浓度为3%(owf)。 (3)C.I.分散红202

维普资讯 http://www.cqvip.com 印染(2oo8 No.18) 助剂浓度/% 图3低温助剂.1浓度对C.I.分散红202染色的影响 由图3可知,助剂.1浓度不变,随着染色温度提 高,织物K/S值大幅提高,110℃时达到最大;继续提 高温度,K/S值开始下降。各温度条件下,随着助剂一1 浓度的增加,K/S值出现不同的变化趋势。在110℃、 助剂.1用量8%(owf)时,C.I.分散红202染色K/S值 最大。 2.1.2低温染色助剂.2用量和染色温度的影响 (1)c.I.分散橙25

11

1

助剂浓度/% 图4低温助剂_2浓度对C.I.分散橙25染色的影响 由图4知,当助剂.2浓度大于5%(owf)时,染色 温度低于110℃,随温度升高,K/S值大幅提高。随助 剂.2浓度提高,K/S值先上升后下降,助剂.2的拐点 浓度为12%(owf),在此浓度下,110 c(=、115℃、120℃ 染色织物的K/S值相差不显著,均达到1O以上。考虑 到节能因素,适合的染色条件为:温度110℃,助剂浓 度为12%。 (2)c.I.分散橙97

温度/ ̄c 图5低温助剂一2浓度对c.I.分散橙97染色的影响

由图5可知,温度低于110℃时,随温度升高, K/S值大幅提高;当温度为110℃时,K/S值最大;继 续提高温度,K/S值降低。染色温度为110℃,助剂-2 用量为3%(owf)时,K/S值最大。 (3)c.I.分散红202

温度/ ̄c 图6低温助剂 温度对C.I.分散红202染色的影响

助剂浓度/% 图7低温助剂_2浓度对C.I.分散红202染色的影响 由图6、7可知,对于不同的助剂用量,温度对染色 织物K/S值的影响趋势基本一致,110℃前随温度升 高,K/S值大幅提高;继续提高温度,K/S值反而大幅 下降。在110 、低温助剂浓度为5%(ow1)时,染色 织物的K/S值最大。 2.2涤纶的低温染深性 为研究低温助剂对不同染料染色提升性的影响, 根据表1列出的低温染色温度和低温助剂用量,采用 不同的染料浓度进行染色,研究其对染色织物K/S值 的影响,结果见表2。 表1传统染色与低温染色的最佳温度及助剂浓度

染料种类 c.I.分散红202 c.I.分散橙97 c.I.分散橙25 传统染色温度/℃ 13O 13O 130 低温染色温度/℃ 11O 11O 11O 低温助剂一1/%(owf) 8 3 8 低温助剂-2/%(owf) 5 3 12