乳化液废水处理完整版

- 格式:docx

- 大小:129.16 KB

- 文档页数:5

乳化液废水处理方法

李正要;汪莉;宋存义;王巧芳

【期刊名称】《北京科技大学学报》

【年(卷),期】2003(025)003

【摘要】针对某钢管公司的乳化液废水,采用"破乳-气浮-活性炭吸附"的物理化学工艺,选用W25和NaOH做破乳剂,其出水水质达到二级排放标准.

【总页数】4页(P203-206)

【作者】李正要;汪莉;宋存义;王巧芳

【作者单位】北京科技大学土木与环境工程学院,北京,100083;北京科技大学土木与环境工程学院,北京,100083;北京科技大学土木与环境工程学院,北京,100083;河南陆浑水库灌溉工程管理局,洛阳,471000

【正文语种】中文

【中图分类】X703.1

【相关文献】

1.冷轧乳化液废水处理方法及应用 [J], 李正要;宋存义;汪莉

2.钢铁企业冷轧厂乳化液废水的几种处理方法 [J], 易宁;胡伟

3.乳化液废水预处理工程设计 [J], 杜肖;陈德星

4.高浓度切削乳化液废水预处理试验研究 [J], 张婉琴

5.冷轧乳化液废水处理方法的探索与实践 [J], 冯巍

因版权原因,仅展示原文概要,查看原文内容请购买。

废乳液处理的新工艺及零排放内容摘要:废乳液主要来源于石油化工、印染、机械切削等行业,种类繁多、成分复杂、排放量大,是一种难处理的特殊废水。

如果将其直接排到环境中去,将会对生态环境造成无法弥补的危害,所以必须对其进行科学处理。

本文主要就处理废乳液的新工艺展开探讨,以求实现零排放。

关键词:废乳液处理新工艺零排放1 引言众所周知,废乳液主要来源于金属和机械工业,以及石油化工业。

在切削、研磨、压延等加工过程中,如果使用乳化液做清洗剂和润滑剂,可以达到减小摩擦,延长刀具寿命,降低热效应的良好效果。

但是乳化液中含有皂类、添加剂和乳化剂等有机物,再加上乳化液长期缺少阳光,细菌大量滋生,从而导致废乳液的处理成为一个难题。

如果将其直接排到环境中去,将会对生态环境造成无法弥补的危害,所以必须对其进行科学处理。

本文主要就处理废乳液的新工艺展开探讨,以求实现零排放。

2 废乳液的特点及其危害一般而言,废乳液主要呈灰白色,静置后,其液面会出现黑色油层。

据有关分析显示,废乳液中含油、cod、ph等多种污染物(见表1)。

从表1中可以看出,废乳液中cod和油含量已经远远超过gb8978—1996标准,属于含多种污染物质的有机型废水,给科学处理带来了很大的难度。

从上表得知,废乳液是一种极其难处理的工业废水,废水中含有乳化剂、油类、亚硝酸钠以及它们的分解物,这些分解物中存在多种致癌物质,如苯并蒽、多环芳烃、多氯联苯类等等,如果这些有毒物质被水生生物吸附、摄取、富集、吸收,将会造成水生生物畸变,再通过食物链的作用进入到人体内,就会使人的肠、肝、胃等组织发生病变,直接危及到人体健康。

3 处理废乳液的新工艺废乳液不仅会危害到生态环境,还会危害到人体健康,所以必须采取一定的新工艺对其进行科学处理,这样才能防患于未然。

一般废乳液为水包油型乳状液,含油量达到10%左右,难处理的原因就是其中含有大量的活性剂、微细金属颗粒和悬浮物,针对此种废乳液的处理,可以采取以下几种新工艺:(1)破乳—膜浓缩—过滤联合工艺此种处理工艺就是先采用化学破乳剂将废乳液进行破乳,在破乳的同时进行有机物絮凝,破乳完成后,先用膜浓缩器将溶液进行浓缩,并排出溶液,然后将含有絮凝物的浓缩液再进行过滤,过滤后剩下的滤渣因为含有大量有机物,可以当成有机燃料使用,而滤液则等待进一步处理。

HW09油水烃混合物或乳化液处理案例废物的贮存/暂存1、废物贮存/暂存方式A.原料储存:车间内设有废乳化液储罐1座。

项目废乳化液最大储存量为310m³。

此区域已安装视频监控系统。

B.次生危废堆放所:次生危险废物主要是压滤后污泥,车间设置堆放场所面积12m2,围堰高0.5m并进行防渗防腐。

此区域已安装视频监控系统。

2、废物贮存场所情况简述收集的废乳化液均以钢制储罐形式储存,储罐做环氧防腐处理,乳化液储存罐容量可达310m3。

次生危险废物主要为压滤后污泥和废活性碳纤维,堆场面积12m2,临时存放场所按照《危险化学品安全管理条例》、《危险废物污染技术政策》等法规的相关规定进行建设,存储场进行防渗漏防腐设计、安全设计,对于危险固废的存储场所已做到:基础防渗层为粘土层,其厚度在1m以上,渗透系数小于1.0×10-7cm/s,基础防渗层用厚度在2mm以上的人工防渗材料,渗透系数小于1.0×10-10cm/s ;地面为耐腐蚀的硬化地面、无裂隙;危险废物的贮存设施的选址与设计、运行与管理、安全防护等严格遵循《危险废物贮存污染控制标准》的规定:项目所处理的危险废物在车间内的设置《危险废物贮存污染控制标准》(GBl8597-2001)的专用标志;乳化液的贮存构筑物及容器进行环氧防腐处理具有耐腐蚀、与所贮存的废物不会发生反应;贮存场所有集排水和防渗漏设施;贮存场应符合消防要求。

废物的预处理1、废乳化液预处理工艺由废液提升泵将废乳化液提升进入预处理设备,同时投加稀硫酸,调节PH值,在重力作用下,使油浮在水面上,出水通过调节PH值后,流入下一级预处理设备系统;出水进入浮选工艺,进行投加破乳剂,通过搅拌进行破乳。

再向预处理设备内投加PAC、PAM在搅拌下进行絮、助凝。

进行浮选,将浮渣排入污泥浓缩池。

预处理后的清废液放入中间水池内。

2、废乳化液预处理设施、设备一级浮选1套,二级浮选池1套,均为钢制内衬环氧防腐,具有较强的耐腐蚀作用。

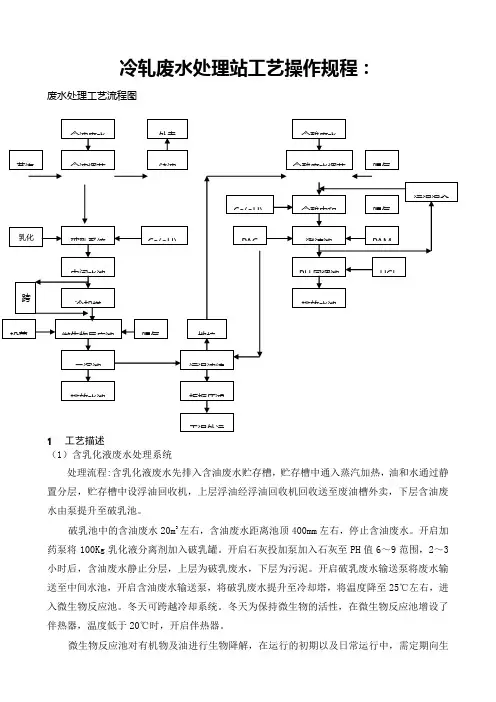

冷轧废水处理站工艺操作规程:废水处理工艺流程图1工艺描述(1)含乳化液废水处理系统处理流程:含乳化液废水先排入含油废水贮存槽,贮存槽中通入蒸汽加热,油和水通过静置分层,贮存槽中设浮油回收机,上层浮油经浮油回收机回收送至废油槽外卖,下层含油废水由泵提升至破乳池。

破乳池中的含油废水20m3左右,含油废水距离池顶400mm左右,停止含油废水。

开启加药泵将100Kg乳化液分离剂加入破乳罐。

开启石灰投加泵加入石灰至PH值6~9范围,2~3小时后,含油废水静止分层,上层为破乳废水,下层为污泥。

开启破乳废水输送泵将废水输送至中间水池,开启含油废水输送泵,将破乳废水提升至冷却塔,将温度降至25℃左右,进入微生物反应池。

冬天可跨越冷却系统。

冬天为保持微生物的活性,在微生物反应池增设了伴热器,温度低于20℃时,开启伴热器。

微生物反应池对有机物及油进行生物降解,在运行的初期以及日常运行中,需定期向生化反应池内投加菌种,同时投加与专性菌匹配的专性营养剂,以保持专性菌的优势和活性,提高废水的可生化性能及去除效率。

出水进入二沉池,使生化降解后的无机物、剩余污泥以及部分生物污泥、菌尸体等得到沉淀处理。

上清液至含酸废水调节池。

破乳池中的剩余污泥由排泥泵排至污泥处理系统处理。

(2)含酸废水处理系统处理流程: 含酸废水先经分配槽进入两个并联的调节池,因废水中含有大量的强酸(HCl)和铁离子(其中大部分是二价铁离子),调节池底部设曝气装置曝气防止池内沉积,同时使部分Fe2+氧化成Fe3+,出水由废水提升泵送至一级中和池,出水自流到二级中和池,两级中和池或HCl,进行二次PH调整。

中和池内设曝气管和搅拌装置,使Fe2+进一步氧化中投加Ca(OH)2。

中和池出水自流进入一体化混凝反应沉淀池,必要时混成Fe3+,形成沉淀较彻底的Fe(OH)3凝反应池中投加生物聚凝剂、助凝剂使絮体进一步增大,以提高沉淀效果。

混凝反应后废水进入斜板沉淀池进行固液分离,斜板沉淀池出水达到排放要求后至排放水池排放。

乳化油废水处理技术一、乳化油废水介绍乳化油废水的主要成分是石油、磺酸钠、油酸皂等皂类表面活性剂,亲水性固体颗粒,主要来源与机械油, 来源于机械加工和金属表面处理等行业。

由于乳化油表层油膜会阻碍氧气溶于水中,容易造成水中缺氧致使生物死亡,产生恶臭污染环境。

二、乳化油废水的处理工艺1、乳化油废水的预处理电解法、静电过滤法、超滤法、重力分离和撇去法等,使用最多的是重力分离与撇去法。

因为重力分离与撇去法既经济,效果最好。

电解法、静电过滤法、超滤法、这三种方法具有投资多、占地面积大、运转费用高的特点,所以一般很少使用。

重力型隔油池是处理含油废水最常用的设备, 其处理过程通常是将含油废水置于池中进行油水重力分离, 撇去废水表面的油脂。

理论上重力分离过程可用斯托克斯公式表示, 但由于常发生紊流和短循环, 重力分离器的实际效率依赖于合理的水力设计及废水停留时间, 停留时间越长, 漂浮油与水的分离效果越好。

初级处理技术是利用油脂与水之间相对密度的差异而进行的。

2、乳化油废水二级处理(1)盐析法盐析法是往乳化液含油废水中投加一定量的氯化钙, 加人量是水量的1%-5%。

电解质阳离子对油珠阳离子起排斥作用, 压缩油珠的双电层, 使其达到电中性, 油粒相互接近达到引力范围而形成勃聚, 另一方面, 盐与乳化液中表面活性剂起反应, 置换其中金属,使表面活性剂失去溶于水的性能而提高破乳效果。

(2)酸化法收集来的含油废水首先排人原水槽中, 在原水槽中混合均匀。

含油废水从原水槽中用泵打人酸化槽, 槽内设置PH有自动控制器, 自动控制气动加药阀的开、关, 投人适量的硫酸溶液, 在酸化槽搅拌机搅拌下, 均衡地调整槽内污水PH的值,使其始终维持在设定的数值范围内(PH2-3)。

酸化完毕后的污水均匀地进人油水分离槽中, 水在槽中停留20min, 达到油水分离的目的, 油经过自流流人桶中, 水流到PH调整槽中。

(3)混凝反应法(聚丙烯酰胺,聚合氯化铝)混凝包括两个步骤第一步是凝聚, 指胶体和超胶体颗粒脱稳、迁移、聚集为颗粒体的过程第二步是絮凝, 指微粒体通过吸附、卷带和桥连而成长为更大的絮凝体的过程。

第34卷第2期 辽宁工业大学学报(自然科学版) V ol.34, No.2 2014年 4 月 Journal of Liaoning University of Technology(Natural Science Edition) Apr. 2014收稿日期:2013-08-25基金项目:辽宁工业大学2011年大学生研究性学习和创新性实验计划项目 作者简介:刘 恒(1989-),男,河南开封人,本科生。

闫绍峰(1963-),男,辽宁锦州人,副教授,硕士。

废乳化液处理技术的分析刘 恒1,闫绍峰1,安 勇2,孙月秋1,3,丁延霖1(1.辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001;2.大庆石油化工机械厂,黑龙江 大庆 1637111;3.渤海船舶职业学院,辽宁 葫芦岛 125000)摘 要:乳化液废水是机械加工生产中产生的常见废水,成分复杂并且COD 和含油量浓度高。

经实验采用化学破乳、活性炭吸附技术对其进行技术分析,并对影响废乳化液处理技术的主要因素—絮凝剂、搅拌速度、pH 和温度进行了讨论,排出废水达到国家二级排放标准。

关键词:废乳化液;絮凝剂;乳化剂;破乳中图分类号:TK09 文献标识码:A 文章编号:1674-3261(2014)02-0117-03Analysis of Treatment Technology onEmulsifying WastewaterLIU Heng 1, YAN Shao-feng 1, AN Yong 2, SUN Yue-qiu 1,3, DING Yan-ling 1(1.Mechanical Engineering & Automation College, Liaoning University of Technology, Jinzhou 121001, China;2.Daqing petrochemical Machinery Factory, Daqing 1637111, China;3.Bohai Shipbuilding V ocational College, Huludao 125000, China )Abstract: Emulsifying wastewater is common wastewater in mechanical process, has complex composition, high concentrations of COD and oil content. The chemistry demulsification, activated carbon sorption technology were adopted to have carried out this technical analysis, with the main factors-flocculent, stirring speed and pH value range discussed, including temperature that has impact on the treatment of emulsifying wastewater technology, thus the effluent wastewater reaches the national secondary discharge standards.Key words: emulsifying wastewater; flocculent; emulsifier; demulsification乳化液分为油基和水基2种,目前多数企业2种混合使用。

6

MVR 浓缩工艺流程

℃

8.冷凝水2000kg/h 热前温度为105℃

2) 低浓度易降解有机废水预处理系统工艺流程(每日运行时间15h)

含漆有机废水水量为40t/d,处理量3/h,拟采用以下工艺来预处理。

3)后续综合废水处理系统工艺流程(每日运行时间20h)

综合废水水量为115/d 即6t/h,拟采用以下工艺来处理。

2.3 处理工艺流程说明 各处理单元出水水质预测 序号

单元出水

COD (mg/l)

B/C

电导率(us/cm)

备注

一、难降解综合废水 1

调节池3(MVR 浓缩出水)

7000 0.2 600

高浓度难降解有机废水(乳

化液+底料废水+乙二醇废水+综合难降解废水)

2 芬顿+铁炭 4000 0.3

3000 3 厌氧生化 2400 - - 4 好氧生化

720

-

-。

乳化液处理机使用说明沈阳隆达环保节能工程有限公司乳化液处理机使用说明一、乳化液处理机简介乳化液处理机是通过投加破乳剂,将反应池中的油等与微小气泡相结合,使其受浮力而浮上的方法,从而达到净化水质的目的。

乳化液处理机的上端设置刮油机,以去除上浮物质。

其主要特点是:1、化学药剂采用可控定比自动跟踪投加,克服了凭经验投加药剂的缺点,省去了用计量泵加药的老办法,从而保证了絮凝、破乳、中和的最佳效果;2、利用高速射流技术使大气与水直接混合而生成溶气水的最新技术,使生成的溶气水质量稳定,大大提高了气浮分离的效果。

同时取消了空压机,降低了水处理成本,也避免了空压机的噪音污染。

3、配套使用了我公司生产的SF高效防堵释放器,延长了气浮时间,提高了浄化效果,减轻了后续工艺的负担。

同时也根除了因释放器堵塞而千万的设备停机;4、射流法制造溶气水技术的应用,取消了溶气塔,改为管道溶气系统,使操作更为简单、安全、可靠。

5、处理工艺完善,具有一机多用特征,用户可根据回用水质标准的要求,对各道工序进行选择、取舍和组合。

6、该设备设计合理、结构紧凑、占地面积小、耗能低、处理效果稳定,是理想经济的工业废水处理设备。

二、适用范围GFC系列产品适用于以下行业的废水处理:1、机械加工和压延工业的乳化含油废水。

2、铁路机车、车辆和油罐车的清洗含油废水。

3、石油化工行业的炼油废水和油脂悬浮物混合废水。

4、船舶上的压舱废水。

5、电镀行业的电镀废水。

6、动力部门的压缩机排出的废水。

7、制革行业的鞣制废水。

8、喷涂行业的漆雾废水。

9、汽车、拖拉机、动力机械行业的综合废水。

三、操作规程1.开机前,检查所有阀门、电气设备是否处于正常工作状态。

2.开机步骤:1)配备加入氯化钙及明矾,配好药剂,启动搅拌系统。

2)启动气液混合泵。

3)根据出水水质变化,调整加药量、进水量、容器水量,保证出水水质。

4)根据浮渣生成情况,控制出水闸板,调整浮渣液位至刮油机排泥要求,启动刮油机进行刮油。

某乳制品厂废水处理工程设计目录1 引言 02 概况 02.1 设计规模 02.2 设计进水水质 02.3 设计出水水质 02.4 设计依据 02.4 设计原则 (1)3 工艺的合理性、先进性 (1)4 污水处理工艺流程与说明 (2)4.1 工艺流程 (2)4.2 工艺流程说明 (3)4.2 处理效果分析 (3)5 工艺设计与计算 (4)5.1 格栅计算 (4)5.2 集水池提升泵 (6)5.3 集水井设计计算 (6)5.4 事故池设计计算 (7)5.5 水解池设计计算 (8)5.6 调节池设计计算 (9)5.7 UASB反应池设计计算 (10)5.8 沉淀池 (24)5.9 清水池 (26)6 鼓风机房设计计算 (27)6.1 设计计算 (27)6.2 风机选择 (27)7 污泥处理系统 (27)7.1 污泥井 (27)7.2 污泥浓缩池 (28)8 带式压滤机 (29)8.1 设计说明 (29)8.2 设计计算 (29)8.3 污泥投配设备 (30)8.4 加药系统 (30)8.5 反冲洗水泵 (30)9 污水处理厂总体布置 (30)9.1 平面布置 (31)9.2 高程布置 (32)10 主要构筑物尺寸、钢筋用量及设备清单 (33)10.1 主要构筑物清单 (33)10.2 主要设备清单 (34)11 经济核算 (36)11.1 设备安装部分 (38)11.2 土建部分 (42)12 废水处理单位成本计算 (44)结论 (46)1 引言乳制品废水是典型的工业废水,因为近些年来国家积极倡导人们消费乳制品,使其成为继粮食、肉类、水产之后必不可少的营养食品[1],同时乳制品行业也成为我国新兴的而且有巨大发展潜力的食品行业,随之而来的就是生产过程中所产生的大量乳制品工业废水,该废水如果排入水体可以大量消耗水中的溶解氧,给水生植物和动物带来极大的危害,因此在排放前必须经过处理。

乳制品生产废水主要来源于生产车间设备加工、容器、管道清洗所产生的较高浓度的废水,以及生产车间与场地清洗产生的较低浓度的废水。

乳化液的破乳处理及指标的测定徐金良身份证号:32072119900215****摘要:由于冷轧乳化液COD=1.99×106 mg/L、BOD5= 696751mg/L都很高,为了后续更易于生化处理,须先破乳该废液。

本文采用凝聚法以A12(SO4)3做絮凝剂,对水中胶体杂质发挥压缩、中和、架桥作用,从而把杂质去除。

依此原理,研究了A12(SO4)3破乳除油的性能,考察了搅拌时间、A12(SO4)3投加量对A12(SO4)3破乳除油的影响,找出了最佳的操作条件:在温度控制在40℃和硫酸铝投加量为4g/50mL条件下,当搅拌时间20min时,COD去除率为99.95%;当搅拌10 min 时,BOD5和浊度去除率分别为99.98%和99.97%。

关键词:冷轧乳化液;絮凝剂;破乳;理化指标前言随着汽车、建筑等行业的飞速发展,我国的金属加工业也如雨后春笋般发展起来[1]。

在其中具有降低轧制压力、减少轧制能耗及轧辊辊耗、冷却轧辊及带钢、控制板形,良好的轧后及退火表面清洁度及优良的工序防锈能力等特性,作为装备车间对零部件和金属表面进行切削、研磨等冷却剂和润滑剂的乳化液的需求量随之大幅增加[2]。

针对乳化液稳定的特性,需要先破乳来达到进一步的后续处理,目前主要的破乳方法有盐析法、酸碱法、凝聚法(絮凝法)和混合法等,其中以凝聚法的应用较多[3]。

絮凝法破乳就是电解质投入乳化液后,一方面利用胶粒的带电性,使其与加入化学试剂相互吸引,这必然就压缩胶体外层,使电位变低,从而由原来的电位引起的静电斥力占优势而使胶粒长期稳定性而破坏,油滴产生凝聚而实现破乳目的。

另一方面是有些金属盐类,溶解于水后形成胶体溶液,在一定的条件下产生毛绒状絮凝物,吸附微细油滴而使得废水得到净化[3]。

为此絮凝剂的选择是关键,考虑到实验室已有的设备和药品价格问题,其次铝盐和铁盐作为混凝剂主要是以其水解产物发挥混凝作用,即低电荷高聚合度的无机高分子起到混凝作用,且A13+不仅可以起到盐析作用,也具有显著絮凝作用。

化学破乳-芬顿氧化处理乳化液废水张涛;宗刚【摘要】针对机械加工乳化液废水稳定性好、COD浓度高,难以处理的问题,采用加热酸析和盐析相结合的方法进行破乳,并使用芬顿试剂进行氧化处理.通过单因素实验,考察相关因素对处理效果的影响,确定最佳工艺条件.结果表明,在100 mL乳化液中加入0.75 mL 98% H2SO4,98% H2SO4与NaCl质量比为1:1,温度为70 ℃,时间为150 min条件下,废水的浊度和COD的去除率分别达到93.73% 和56.95%;在芬顿氧化过程当,pH为3,H2O2用量为250 mL/L,FeSO4 ·7H2O用量为6 g/L时,COD去除率达65.7%;再调节pH至8,曝气投加PAC沉降后,COD降至10156 mg/L,可生化性明显提高.%For the problems of good stability,high COD concentration of emulsion wastewater from mechanical processing,the method of heating acid and salting-out is used for demulsifica-tion.Fenton reagent is used for oxidation treatment.The relevant factors of the treatment effect are investigated by the single factor experiment,and the optimum technological condi-tions are determined.The experimental results show that under the conditions of adding acetic acid content of 0.75 mL 98% H2SO4in 100 mL emulsion,mass ratio is 98% H2SO4and NaCl 1:1,temperature 70 ℃,time 150min,the turbidity and COD removal rate of wastewater are 93.73% and 56.95% respectively.In the Fenton oxidation process,when pH is 3,the dosage ofH2O2250 mL/L and the dosage of FeSO4· 7H2O 6 g/L,the removal rate of COD is 65.7%.When the pH is adjusted to 8,aeration plus PACsedimentation,COD drops to 10 156 mg/L,biodegradability is thus greatly improved.【期刊名称】《西安工程大学学报》【年(卷),期】2018(032)002【总页数】7页(P175-180,202)【关键词】加热破乳;酸析;芬顿氧化;化学破乳;乳化液废水【作者】张涛;宗刚【作者单位】西安工程大学环境与化学工程学院,陕西西安710048;西安工程大学环境与化学工程学院,陕西西安710048【正文语种】中文【中图分类】X7030 引言金属加工普遍使用乳化剂来冷却和润滑刀具以及加工件,乳化剂因此又被称为冷却液、润滑液.目前,使用的乳化剂种类繁多,作用各异,但基本上是水、乳化油和化学添加剂(如油性剂、乳化剂、润滑剂、防锈剂等)配制而成[1].乳化剂使用一段时间后,各种性能降低,品质变差,需要更换,更换下来的乳化剂便是一种高浓度含油乳化液废水,其水质成分复杂,油乳稳定性好,COD浓度高.而破乳除油、水中溶解性有机物及COD,是经济、有效处理此类水的较好方法[2].目前,乳化液废水的处理技术有酸析法、盐析法、过滤法、化学絮凝法、吸附法、膜分离法、高级氧化法等[3-6],其中酸析法是将乳化液调至酸性,H+与阴离子表面活性剂中和生成相应的脂肪酸,脂肪酸从油水界面游离出来,乳化液的稳定性被打破,油水发生分离实现破乳.而盐析法通过投加无机盐类电解质,使电解质中的阳离子对油珠扩散层阳离子产生排斥作用,油珠扩散层阳离子减少,油珠吸附层中阳离子增多,双电层被破坏,油珠间的引力恢复而相互聚并,实现破乳[7].酸析法直接投加无机酸类,经济简单,但是该方法需投入大量的酸类且对处理设施耐酸性要求较高,并且后期中和酸度会消耗大量的碱,另外,当使用硫酸进行酸析破乳时,大量的SO42-加入会对后续生化处理的厌氧阶段造成麻烦[8].盐析法具有花费少,操作比较方便的优势,但药剂投入量大,沉降分离时间长,聚析速度慢,处理效果会因乳化液表面活性剂的不同而变化[9].因此,有必要将酸析法和盐析法结合起来联合破乳,研究酸析和盐析联合破乳的效果,进而减少药剂投加量,减少破乳时间.另外考虑到破乳后的乳化液废水其COD浓度依然很高,可生化性差,微生物难以降解,有必要进行进一步处理.在废乳化液处理工艺中,Fenton 及其组合处理工艺中的混凝沉淀前景较好.本文将酸析和盐析结合起来进行破乳,以浓硫酸、NaCl作为酸析和盐析破乳试剂,并将加热温度引入到实验的破乳中,寻求浓硫酸和NaCl最佳的质量配比以及较少的试剂投加量,并探讨两者结合后其相关因素对处理效果影响的特点.破乳后的废水再投加Fenton试剂进行氧化,分析相关因素,以寻求最佳工艺.经过Fenton氧化后的废水,可调节其pH,曝气后投加PAC进行混凝沉淀,从而进一步考察COD去除效果和实现良好的可生化性.1 实验1.1 实验废水某机械机加工厂主要加工生产齿轮及其配套的零部件,其乳化剂被用于该厂车间机械切割和刨削工序金属的冷却、润滑和清洗.实验用水直接取用该齿轮厂生产车间使用并废弃的乳化液,其废水含有大量的化学添加剂如润滑剂、防腐剂等,外观呈乳白暗黄色,COD质量浓度98 500 mg/L,浊度35 000NTU,pH为8~9.1.2 试剂和仪器(1) 试剂 98% H2SO4(郑州隆森化工产品有限公司),FeSO4·7H2O(广东光华科技股份有限公司),30% H2O2(天津市北联精细化学品开发有限公司),NaCl(天津市科密欧化学试剂有限公司),硫酸肼(广东光华科技股份有限公司),六次甲基四胺(天津市福晨化学试剂厂),NaOH(天津市光复科技发展有限公司),以上所用药品均为分析纯;PAC混凝剂(苏州水立清水处理设备有限公司).(2) 仪器 COD 恒温加热器(济南精密科学仪器有限公司),V1100型可见分光光度计(上海美普达仪器有限公司),PHS-3C 型pH计(上海仪电科学仪器股份有限公司),恒温水浴锅(国华电器有限公司),氧气泵(广东海利集团有限公司),LH-BOD601型BOD仪(兰州连华环保科技有限公司)等.1.3 实验方法1.3.1 废水处理实验方法酸析破乳:在500 mL的锥形瓶中注入200 mL乳化液废水并加入一定量的浓硫酸后,按一定的质量比加入NaCl,混合均匀后,将其放入恒温水浴锅,水浴加热.加热完后,静置数小时,取废水油层下部的水层,测定浊度、COD 浓度.Fenton氧化:在250 mL烧杯中注入酸析破乳后下部水层的水100 mL,加入NaOH调节废水pH值,然后投加一定量FeSO4·7H2O和30%H2O2,静置反应1 h 后,测定COD.混凝沉淀:废水经破乳和Fenton试剂氧化后调节pH至8,曝气0.5 h投加PAC沉降后,测定COD.1.3.2 测定分项目与方法 COD的测定:重铬酸钾法,采用济南精密科学仪器COD 恒温加热器测定;浊度测定:采用V1100型可见分光光度计测定;pH值:采用PHS-3C 型pH计测定;BOD测定:采用LH-BOD601型BOD仪测定.2 结果与讨论2.1 破乳2.1.1 最佳加酸量和配比量确定在5个250 mL锥形瓶中各注入100 mL水样,依次加入98%浓硫酸0.25 mL,0.50 mL,0.75 mL,1.00 mL,1.50 mL后,按98%H2SO4与NaCl质量比为1∶1,2∶1,3∶1,分别加入NaCl,70 ℃条件下水浴加热120 min,静置数小时后测COD及浊度.不同配比的H2SO4和NaCl对乳化液废水COD和浑度去除率的影响如图1,2所示.从图1,2可以看出,70 ℃条件下加酸量对乳化液破乳的影响比加NaCl 大,COD去除率随着加酸量的增加整体呈现先增大后趋于平缓的趋势.当加酸量不足时,乳化液的浊度和COD的浓度较高,在加酸量为0.25 mL,0. 5 mL 98%H2SO4/100 mL 这两点时,乳化液的浊度和COD浓度均较高,且COD和浊度去除率较低,随着加酸量的增多,COD和浊度去除率增大,当达到0.75 mL H2SO4/100 mL乳化液时浊度和COD去除率明显.此时再加入NaCl有助于进一步提高COD 去除率,特别是H2SO4与NaCl质量比为1∶1时,COD去除率可提高到56.38%,浊度提高到94.79%,比不加NaCl时COD去除率提高了5.25%,浊度去除率提高了11.76%.由此可见,在加热条件下,H2SO4和NaCl的加入能够破坏乳化液的稳定性,促进破乳.值得注意的是当加酸量为0.50 mL 98% H2SO4时浊度去除率呈现明显下降,原因为NaCl溶解会抢夺体系中自由水分子,溶液中自由水的分子数减少,乳化剂的溶解性下降,乳化液废水的浊度升高,从图1的COD去除率并未降低可间接说明这一点.因此可以认为在100 mL乳化液中将加酸量控制在 1.5 mL98%H2SO4,98% H2SO4与NaCl质量比为1∶1时,具有较好的破乳效果.图 1 不同配比的H2SO4和NaCl对乳化液废水COD去除率的影响图 2 不同配比的H2SO4和NaCl对乳化液废水浊度去除率的影响Fig.1 Effects of different ratio of H2SO4 and NaCl on COD removal of emulsion wastewater Fig.2 Effects of different ratio of H2SO4 and NaCl onturbidity removal of emulsion wastewater2.1.2 最佳加热温度确定在7个250 mL锥形瓶中注入200 mL水样并依次加入0.75 mL 98%H2SO4,按H2SO4与NaCl质量比为1∶1,分别于25 ℃,50 ℃,60 ℃,70 ℃,80 ℃,90 ℃,95 ℃下水浴加热2 h,静置数小时后测COD 及浊度.在加热实验中,发现温度对COD去除率和浊度的影响都非常大.加热对破乳效果的影响如图3所示.从图3可以看出,在25 ℃~50 ℃时下层水样浊度基本无变化且浊度较高;在50 ℃~70 ℃时,下层水样浊度明显降低;在70 ℃~95 ℃时,浊度去除率基本达到最大水平,95 ℃时可以达到最高的99.65%浊度去除率,此时下层水样表现出清亮的棕红色且油水基本实现彻底分离.产生这些现象的原因是当温度低于70 ℃时,乳化液体系油水界面膜难以破坏,油水分离达不到明显的效果,尤其是当温度在25~50 ℃时,温度变化并不能影响到乳化液体系油水界面膜强度;当温度高于70 ℃时,界面膜强度大大降低,甚至破裂,同时分子热运动较高,油滴逐渐突破界面膜凝结聚并成为油相,油水实现分离[10].此外,随着温度的增加COD去除率则呈现出先微降后增再降的趋势,在70 ℃时达到最佳的COD去除率56.64%.在50 ℃~70 ℃时,COD去除率基本保持随着温度的增加而增加;而当温度高于70 ℃时,COD去除率出现下降,这与破乳过程中乳化剂层的不断减少密切相关,随着温度的升高使得稳定的乳化液体系逐渐出现了油水界面的分层,下层为具有一定浊度的黄色水层,中间层为灰白色的乳化剂层,上层为油层.而温度进一步增加灰白色的乳化剂层消失,可以判断为乳化剂大量进入下层水层,使得下层水样COD浓度增大.因此,实验确定最佳加热温度为70 ℃.图 3 温度对破乳效果的影响图 4 加热时间对破乳效果的影响 Fig.3 Effects of temperature on result of demulsification Fig.4 Effects of heating time on result of demulsification2.1.3 最佳加热时间确定取500 mL的水样于锥形瓶中,注入3.75 mL 98%H2SO4,按98% H2SO4与NaCl质量比为1∶1加入NaCl,在70 ℃下水浴加热,于30 min,60 min,90 min,120 min,150 min,180 min分别取样测定COD及浊度.加热时间对破乳效果的影响如图4所示.从图4可以看出,随着加热时间的增加浊度去除率增加,浊度随加热时间的延长呈现下降趋势,在30~120 min 浊度去除率增加明显,随着加热时间的进一步延长,浊度去除率趋于平缓,在180 min时浊度去除率达到最大的93.97%;而COD去除率随加热时间增加呈现先增加后缓慢降低的趋势,当加热时间为180 min时,COD去除率开始下降,考虑到150 min时COD去除率最高且该时间能够完成大部分的油水分离,因此将加热时间控制在150 min,以获得节约成本和降低能耗.2.2 Fenton氧化实验与2.2.1 最佳H2O2用量确定酸性条件下,Fenton氧化的效果较好,实验先固定反应pH值为3[11-12].经上述条件破乳后的pH值为1.95,因此需调节pH.取调节pH=3后的酸析水样100 mL于6个250 mL烧杯中,加入FeSO4·7H2O 1.0g,分别投加5 mL,10 mL,15mL,20mL,25 mL,30 mL 30%H2O2,静置反应1 h后,测COD.Fenton氧化过程中,H2O2在Fe2+ 的催化作用下离解出·OH,H2O2投加量越多,水中·OH含量也越多,因此有机物能够迅速被降解,COD去除率随之增大,从图5可以看出,废水的COD的去除率呈现出随着H2O2用量的增加而增加的趋势,在H2O2用量达到300 mL/L时,COD 去除率达到最大值65.1%;尽管COD的去除率随着H2O2用量的增加而增加,但当H2O2用量增大到200mL/L时,实验发现废水开始沸腾,特别是当H2O2用量为300 mL/L时,废水出现爆沸喷出反应器的情况并放出大量的热.因此从安全可靠性和最大降解废水中污染物出发,将H2O2的最佳用量控制为250 mL/L.2.2.2 最佳Fe2+用量确定将酸析后水样的pH调节至3后,分别取100 mL水样于6个250 mL烧杯中,固定H2O2的用量25 mL,分别加入0.4 g,0.6 g,0.8g,1.0 g,1.2g,1.4 g FeSO4·7H2O,静置反应1 h后,测COD.Feton试剂中Fe2+引发并且促成H2O2的分解,从而产生羟基自由基,如果Fe2+浓度过低,反应进行缓慢;而Fe2+浓度过高会发生反应:Fe2++·OH→Fe3++HO-,使得Fe2+自身被氧化成Fe3+,·OH的量也随之减少,Feton试剂降解有机物的能力下降[13].FeSO4·7H2O用量对废水COD去除率的影响如图6所示.从图6可以看出,FeSO4·7H2O 的用量较低时,COD去除率比较低,随着FeSO4·7H2O 的用量增大,COD去除率也逐渐增大,在6 g/L时达到最高值64.7%;当FeSO4·7H2O用量在6~14g/L 时,废水的COD 去除率有所下降,说明过高的Fe2+浓度抑制了反应的进行,另外过高的Fe2+浓度不仅消耗药剂而且使出水色度增高,因此FeSO4·7H2O 的最佳用量为6 g/L.图 5 H2O2用量对废水COD去除率的影响图6 FeSO4·7H2O用量对废水COD去除率的影响 Fig.5 Effects of H2O2dosage on COD removal of wastewater Fig.6 Effects of Fe SO4·7H2O dosage on COD removal of wastewater图 7 pH值对废水COD去除率的影响Fig.7 Effects of pH on COD removal of wastewater2.2.3 最佳pH确定 Fenton试剂是在酸性条件下发生作用的,中性和碱性条件不能使Fe2+催化H2O2产生·OH[14].用NaOH或浓硫酸溶液调节不同pH值,取其水样100 mL于5个250 mL烧杯中,各加入25 mL 30%H2O2,分别投加0.6 g FeSO4·7H2O,反应时间为1 h,考察pH值为2,3,4,5,6时对COD的去除率.表 1 Fenton氧化前后废水pH对比Table 1 Comparison of pH of wastewater before and after Fenton oxidation实验组别FentonpH值反应前反应后12 011 8523 042 1534 022 4445 032 5155 992 71pH值对废水COD去除率的影响如图7所示.从图7可知,pH为2~6之间时,COD 的去除率总体保持较高的COD去除率,基本保持在62.3%~65.7%浮动,pH为3时COD去除率最大.从整个反应体系来说,pH值对于Fenton氧化的影响较小,pH值只是会影响反应的速率,只要维持反应所需的酸性环境就可以使反应顺利进行.另外,Fenton氧化前后废水pH对比见表1.从表1可以看出,pH值都会降低到一定的范围,因此只要保持酸性环境就可以使反应进行下去.因此,可以认为pH为3能够满足反应体系的酸性环境且对COD的去除最好.2.3 混凝沉淀废水经破乳和Fenton试剂氧化后COD降至14 435 mg/L且呈酸性,为了进一步降低COD和进行后续的处理,需对废水的pH进行调节.实验将pH值调节至8,曝气0.5 h后投加PAC进行混凝处理,结果表明投加5 g/L的PAC混凝剂可使COD 降至10 156 mg/L,其B/C由破乳后的0.13提高到0.45,可生化性明显改善.3 结论(1) 在加热条件下,H2SO4和NaCl的加入能够破坏乳化液的稳定性,促进破乳.在100 mL乳化液中加入0.75 mL 98%H2SO4,98%H2SO4与NaCl质量比为1∶1,温度为70 ℃,时间为150 min条件下,乳化液废水的浊度和COD的去除率分别达到93.73%和56.95%.(2) 考虑到破乳后的废水COD浓度依然很高,因此采用Fenton氧化法进行进一步处理,在pH=3,H2O2用量为250 mL/L,FeSO4·7H2O用量为6 g/L时,COD去除率可达33.46%,进一步调节pH至8,曝气投加PAC沉降后,COD降至10 156 mg/L,其B/C由破乳后的0.13提高到0.45,可生化性提高较大.(3) 仍须指出的是,经过混凝沉淀处理后的废水污染物浓度依然很高,难以达到排放标准,但生化性明显改善,因此可以考虑活性污泥法等生化处理工艺.另外,实验采用浓硫酸、NaCl作为酸析和盐析联合破乳的试剂,但实验中NaCl促进破乳能力有限,因此可以考虑投加MgCl2、AlCl3等盐类以促进破乳,进而降低破乳药剂的使用. 参考文献(References):[1] 徐明,甘胜,贺峰,等.机械加工废乳化液处理技术的研究进展[J].安徽化工,2010,36(5):62-65.XU M,GAN S,HE F,et al.Development of the research on the treatment of emulsifying wastewater in mechanical processing[J].Anhui Chemical Industry,2010,36(5):62-65.[2] 刘宏.化学破乳特性与高分子聚合物破乳[J].工业水处理,2000,20(9):22-24. LIU H.Researches on the influence factors of chemical demulsification and demulsification of high polymer[J].Industrial WaterTreatment,2000,20(9):22-24.[3] 王海林,郭振英,杨绿,等.冶金行业乳化液废水处理技术与进展[J].环境工程, 2009,27(S1):143-148.WANG H L, GUO Z Y, YANG L,et al.Treatment technique of wastewater from metallurgical industry and its progress[J].Environmental Engineering,2009,27(S1):143-148.[4] 涂湘激,刘显贵.高浓度超稳定废乳化液破乳工艺研究[J].机械设计与制造,2009(6):263-264.TU X J,LIU X G.A combination process on demulsification of high concentration oil-bearing wastewater[J].Machinery Design & Manufacture,2009(6):263-264.[5] 刘国强,王铎,王立国,等.膜技术处理含油废水的研究[J].膜科学与技术,2007,27(1):68-72.LIU G Q,WANG D,WANG L G,et al.Membrane technologies applied to oily wastewater treatment[J].Membrane Science and Technology,2007,27(1):68-72.[6] 李洪瑞.机械加工切削液废水的处理研究[D].哈尔滨:哈尔滨工业大学,2012:16-20.LI H R.Research on treatment of machining cutting fluidwastewater[D].Harbin:Harbin Institute of Technology,2012:16-20.[7] 刘宏.电解质破乳特性研究[J].江苏理工大学学报(自然科学版),2000,21(2):27-29.LIU H.A research on the characteristics of electrolyte emulsionbreaking[J].Journal of Jiangsu University of Science andTechnology(Natural Science),2000,21(2):27-29.[8] 蒲维肖,刘丹丹,王志强,等.加热酸化-Fenton氧化处理乳化液废水[J]. 环境工程学报,2013,7(10):4027-4031.PU W X,LIU D D,WANG Z Q,et al.Treatment of emulsion wastewater with heating and acidification-Fenton oxidation[J].Chinese Journal of Environmental Engineering, 2013,7(10):4027-4031.[9] 李延珍.废金属切削液中的废水处理工艺的研究[D].长春:长春工业大学,2016:16-20.LI Y Z.Study on wastewater treatment process of waste metal cuttingfluid[D].Changchun:Changchun University of Technology,2016:16-20. [10] 孙倩云,刘书,崔斌.加热与酸化与芬顿试剂对乳化液处理效果的研究[J]. 四川环境,2014,33(5):19-26.SUN Q Y,LIU S,CUI B.Study on treatment of emulsion wastewater byheating acidification and Fenton oxidation[J].SichuanEnvironment,2014,33(5):19-26.[11] 李正要, 汪莉,宋存义,等.乳化液废水处理方法[J].北京科技大学学报,2003,25(3):203-206.LI Z Y,WANG L,SONG C Y,et al.Method of treating wasteemulsion[J].Journal of University of Science and TechnologyBeijing,2003,25(3):203-206.[12] CHAMARRO E,MARRO A,ESPLUGAS e of Fenton reagent to improve organic chemical biodegradability[J].WaterResource,2001,35(4):15-17.[13] 毛谙章,彭娟,冯凡让.加温酸化-Fenton-水解酸化-MBR处理废切削液[J].合成材料老化与应用,2016,45(4):85-89.MAO A Z,PENG J,FENG F R.Treatment of waste cutting fluid with heating and acidification-Fenton oxidation-hydrolytic acidification andMBR[J].Synthetic Materials Aging and Application,2016,45(4):85-89. [14] 朱新锋,张乐观,李朝辉,等.粉煤灰协同非均相Fenton法处理焦化废水的研究[J].水处理技术,2010,36(12):59-62.ZHU X F,ZHANG L G,LI Z H,et al.Study on the treatment of coking wastewater by heterogeneous Fenton process combined with flyash[J].Technology of Water Treatment,2010,36(12):59-62.。

乳化液废水处理

HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

乳化液废水处理

一、背景条件

目前,我国机械加工业产生大量乳化液,乳化液是一种高性能的 半合成金属加

工液,其主要化学成分包括水、 基础油( 矿物油、植物油、合成酯或它们的混合

物)、 表面活性剂、防锈添加剂等。由于废液排放给环境造成重大污染,产生大量

化学耗氧量COD,消耗大量工业用水,废液排放所造成的环境污染日益受到重视,因

此需要处理达标后排放。

二、TEC多维电极羟基发生器技术简介

我公司检测了在各种不同反应条件下的初生态H2O2的浓度(如表1所示),并

通过ESR法证实了·OH的存在。我们提出的这种·OH自由基产生的方法实践证明具

有设备简单,投资省,效果稳定可靠,运行费用低,易于推广应用等优点。我们把拥

有自主知识产权的产生·OH自由基的三维电极装置命名为多维电极羟基发生器(亦称

羟基絮凝复合床),其作用原理是:根据废水中需要去除的污染物的种类和性质,在

两个主电极之间充填高效、无毒的颗粒状专用材料,催化剂及一些辅助剂,组成去除

某种或某一类污染物最佳复合填充材料作为粒子电极。将这些材料装填于结构为方形

或圆形的复合装置时,在一定的操作条件下,装置内便会产生一定数量的具极强氧化

性能的羟基自由基(·OH)和新生态的混凝剂。这样废水中的污染物便会发生诸如催

化氧化分解、混凝、吸附等作用,使废水中的有机污染物迅速被去除。

羟基自由基(·OH)产生的方法及其原理

羟基自由基如下表所示,其标准电极电位仅次于F2+2H+/2HF,比O3+2H+/H2O+O2

还要高,因此是极强的氧化剂。

表 几种氧化剂的电极电位

氧化剂 氧化还原反应 标准电极电位

MnO2 MnO2(s)+4H++2e- =Mn2++2H2O2

Cl2 Cl(g)+2e-=2Cl-

ClO2 ClO2+2e-= Cl-+ O2

H2O2 H2O2+ 2H++2e-=2 H2O

O3 O3+2H++2e-= H2O+ O2

·OH F2 ·OH+ H++2 e-= H2O

F2(g)+ 2H++2e-=2HF

羟基自由基产生的方法有很多种,比较常用的是Fenton试剂,即利用下述反应

产 生·OH,在pH<时,·OH自由基生成速率最大。

Fe2++H2O2→Fe3++·OH+OH-

Fe2++·OH→Fe3++ OH-

Fe3++ H2O2→Fe2++ H2O+H+

H2O+ H2O2→O2+ H2O+·OH

此外,UV(紫外光)/ H2O2,UV/O3,UV/ H2O2/O3,UV/TiO2光催化氧化系统,高

温(150~350℃)高压(~20Mpa)下的湿式氧化,超临界水氧化,超声波等技术,

均会产生·OH自由基。这些方法其设备或运行费用都很高,一般企业都难以接受。

为降低设备投资及运转费用,我们研究以电能作激发能(脉冲电源),以无机物

作引发,利用空气中O2,通过下述的化学反应机制生成初生态的H2O2,再进一步分

解生成羟基自由基(·OH)

1)H2O2的生成:

O2+e- O2- (1)

O2-+H+ HO2 (2) 或 O2- + HO2 O2+ HO2- (4)

2 HO2 H2O2 +O2 (3) HO2- +H+ H2O2 (5)

2)OH的生成:

H2O2+e- OH-+OH (6)

或 H2O2+Fe2+ Fe3++ OH-+OH(7)

影响本技术处理工业有机废水的主要物理化学因素为:颗粒电极材料的组分、结

构、有机污染物的种类、浓度、pH值、主电极距离、电压、空气流量等,其中以颗粒

电极的组分、结构影响最大的。

多维电极羟基发生器的特点

由于羟基自由基具有极强的氧化性,本技术用于处理工业有机废水具有广普性、

快速、稳定、可靠、污泥量极少、占地面积少、运转费用低等优点,是一种清洁的水

处理技术。工业使用电源为脉冲直流电源,一般使用的电压≤48V,处理时间为30分

钟,电流则由废水电导率的大小所决定。

由于羟基自由基具有极强的氧化性,有机污染物往往会被直接矿化为CO2和

H2O,所以本技术用于处理废水具有广普性、快速、稳定、可靠、污泥量很少、运转

费用低等优点,符合清洁水处理技术的要求。

三、工艺流程

四、具体步骤说明

S1、原液进入调节池,由调节池对废液的水量和水质进行调节;

S2、经步骤S1调节后的原液通过提升泵进入一级PH调节搅拌箱,并在一级PH

调节搅拌箱内加入酸,搅拌20-30分钟,以使原液的PH值调至;

S3、经步骤S2处理后的原液进入到一级羟基絮凝复合床,并加入催化剂填料,

原液在一级羟基絮凝复合床中的水力停留时间为25-40分钟,汽水比为1:4-6,电压

为20-30伏;

S4、经步骤S3处理后的原液进入到一级PH调节絮凝箱,并加入适量碱,使得原

液的PH值控制在8-9之间;

S5、经步骤S4处理后的原液通过提升泵进入到板框压滤机,并进行固液分离处

理,然后进入中间水池进行储液;

S6、经步骤S5处理后的原液通过中间提升泵进入二级羟基絮凝复合床,并加入

催化剂填料,原液在二级羟基絮凝复合床中的水力停留时间均为30分钟,汽水比为

1:3-5;电压为45-50伏;

S7、经步骤S6处理后的原液进入二级PH调节絮凝箱,并加入适量碱,使得原液

的PH值控制在8-9之间;

S8、经步骤S7处理后的原液先进入一级沉淀池,然后再进入三级羟基絮凝复合

床,并加入催化剂填料,原液在二级羟基絮凝复合床中的水力停留时间均为30分

钟,汽水比为1:3-5;电压为45-50伏;

S9、经步骤S8处理后的原液进入三级PH调节絮凝箱,并加入适量碱,使得原液

的PH值控制在8-9之间;

S10、经步骤S9处理后的原液先进入二级沉淀池,然后再进入四级羟基絮凝复合

床,并加入催化剂填料,原液在二级羟基絮凝复合床中的水力停留时间均为30分

钟,汽水比为1:3-5;电压为45-50伏;

S11、经步骤S10处理后的原液先进入一级曝气生物滤池,并进行生物曝气处

理;其中,原液在一级曝气生物滤池中的水力停留时间为2-3小时,汽水比为1:7-

10;

S12、经步骤S11处理后的原液依次进入三级沉淀池和清水池后,达标回收或排

放。

五、公司信息

江苏恩飞特环保工程有限公司前身为成立于2005的宜兴市煌威环保有限公司,

2013年10月和TEC(多维电极羟基发生器)技术研发团队、广州新能源水处理有限

公司共同组建的股份制公司,是集环保新技术、新工艺、新产品研发,新产品设计、

制造,工程总承包及售后服务为一体的水处理新技术环保工程公司。

新公司成立以来,致力于高浓度、难降解污水处理技术的研究和应用,现已取得

相关发明专利四项。公司核心技术-----TEC多维电极羟基发生器技术,是自主研发的

世界一流难降解污水处理技术,具有高效、广谱、清洁、环保、节能等诸多优势,可

广泛使用于石油、石化、煤化工、焦化、化工、电子、电镀、机械、医药等各种含有

难降解有机污染物的污水处理,该技术已实际应用于部分电子、电镀、化工、锂电

池、机械制造企业,各项技术性能均满足工艺设计要求。