小径管焊缝X射线数字成像检测与相控阵成像检测技术对比

- 格式:docx

- 大小:41.65 KB

- 文档页数:9

国内外X射线数字成像检测技术标准比对分析发布时间:2022-06-08T10:43:49.339Z 来源:《福光技术》2022年12期作者:孙俊安雯雯朱卫明[导读] X射线数字成像检测技术是一种具有强大图像处理功能的检测技术,是图像处理技术与X射线技术的有机融合。

新疆科达同鑫检测技术有限公司新疆昌吉市 831199摘要:X射线数字成像检测技术是一种具有强大图像处理功能的检测技术,是图像处理技术与X射线技术的有机融合。

现如今,这一技术已经广泛运用于各个领域中,包括:工业生产制造、化工产品生产、建筑工程行业等,体现出无材料消耗。

储存便捷、效率较高、数字图像可交换等应用优势。

为了更透彻地发挥技术优势,本次对这一技术的标准条例进行对比分析,通过对我国、美国、欧洲国家与国际标准的比对分析,为进一步探索X射线数字成像检测技术标准体系建设提供借鉴。

关键词:国内外X射线;数字成像检测;技术标准;比对一、X射线数字成像检测技术标准“标准”就是指对某项具有重复性特征的事物作出的统一规定,也是经过多方面机构一致协商出的、对某事物的结果进行评价的依据,也可以理解为是生产实践中依靠经验不断总结与概括得到依据。

一般来说,标准可以分为管理标准、信息标准与技术标准。

本次比对的X射线数字成像检测技术标准属于典型的技术标准,是这一技术运用于无损检测中的依据,技术人员可以根据技术标准评价检测对象的质量,完成各项不同目标的检测过程,确保检测流程规范、检测数据精准。

二、国内外X射线数字成像检测技术标准(一)我国X射线数字成像检测技术标准关于X射线数字成像检测技术的标准体系,我国政府及有关部门从九十年代开始关注这方面的建设,并且根据工业生产实际情况及其需求,开始制定标准体系,具体包括:(1)GB/T19293-2003 对接焊缝X射线实时成像检测法;(2)GB/T 21356-2008 无损检测计算机射线照相系统的长期稳定性与鉴定方法;(3)GB/T26642-2011 无损检测金属材料九三级射线照相检测方法;(4)GB/T 23909.3-2009 无损检测射线透视检测金属材料X和咖玛射线透视检测总则。

小径管环缝焊垂直成像投影长度浅析摘要:本文主要通过NB/T20003.3-2010标准中对小径管环焊缝射线检测方法的解析,解剖检测工艺,分析小径管互成60°或120°三次透照垂直成像时在底片上的投影长度及适用范围,以期望给拍片、评片工作起到参考作用。

关键词:小径管、射线检测、垂直成像、一次透照长度、投影长度引言:小径管一般指管径D≤90mm(也有标准规定为D≤100mm)的管子,小径管在核岛、锅炉、压力容器等设备上应用广泛,一般采用焊接的方式实现小径管的连接,对于小径管焊接接头最常采用的无损检测方法是射线检验。

小径管因结构规格等原因,一般采用源在外双壁双影的检测方法。

因检测工艺的缺陷,小径管的透照厚度变化较大,拍摄出的底片黑度变化较大,满足黑度要求的范围较小,且各个标准中对小径管垂直透照的描述基本一致:互成60°或120°方向3次曝光;对细节方面没有过多描述,在实际检验过程中经常出现意见分歧。

1、小径管射线检验垂直成像工艺NB/T20003.3-2010标准中对小径管双壁双影透照的要求如下:当比值D0/t≤10,采用垂直成像方式,至少在互成60°或120°方向透照三次;当比值D0/>10,采用椭圆成像方式或垂直成像方式,椭圆成像至少应在互成90°方向透照两次;椭圆成像时,应控制影像开口宽度(上下焊缝投影最大间距)在1倍焊缝宽度左右。

本文仅讨论采用垂直成像方式检测时情况,垂直成像的透照如图1所示:图1、垂直成像示意图同时,NB/T20003.3-2010标准中的一些关键的通用要求如下:几何不清晰度Ug≤0.3;注1底片黑度:2.0-4.0(单片),2.7-4.5(双片)。

注2滤光板、增感屏、像质计等参数对本文中探讨的内容基本无影响,故不在此列举标准中的要求。

从垂直成像的原理可容易的得出以下结论:1)经过管子中心线的射线穿透的焊缝厚度最小,基本为两倍的焊缝厚度,在底片上成像的黑度最大;2)远离管子中心线的射线穿透的焊缝厚度大,在底片上成像的黑度小;2、一次透照长度及在底片上的投影长度2.1一次透照长度NB/T20003.3-2010标准规定,焊接接头的透照厚度比K应符合以下规定:环向焊接接头:1级,K≤1.06;2、3级,K≤1.1;纵向焊接接头:1级,K≤1.01;2、3级,K≤1.03;通过K值可精确的从理论上计算出检测时的一次透照长度,但显然不适用于垂直成像的方法,垂直成像时K值大于标准中的要求。

电站锅炉小径管焊接接头相控阵超声检测工法1 前言目前,火电机组安装及检修过程中,超临界及以上参数的电站锅炉小径管焊接接头一般要求进行100%无损检测。

受施工现场安全管理要求严、检测工期紧、作业空间受限等因素影响,采用传统的射线或常规超声检测方法难以满足锅炉小径管焊口100%无损检测要求。

相控阵超声具有检测速度快、检测灵敏度高、缺陷显示直观、定性定量准确、适合于复杂结构件和盲区位置检测等特点,能够很好地解决上述困难和问题。

目前,该技术在电力行业中的应用尚处于起步阶段。

针对电站承压焊口无损检测特点,积极开展相控阵超声检测技术研究。

公司成立了相控阵超声检测技术研究攻关组,成功申报山东省省级技术创新项目立项,针对相控阵超声检测专用工器具的设计、典型焊接缺陷试样制作、CIVA检测技术仿真、检测工艺的选择和优化、检测结果的验证比对等多个关键环节进行研究和攻关,总结形成了《电站锅炉小径管焊接接头相控阵超声检测工法》。

本工法中主要关键技术成果经国家一级科技情报机构查新和中电建集团公司鉴定达到“国际先进水平”。

技术创新成果获得中电建集团公司科学技术奖一等奖,中电建协QC成果一等奖。

项目研发获得发明专利一项、实用新型专利一项,另有3项申报专利已获受理。

在《无损检测》杂志上发表高水平论文一篇,总结形成的企业标准《钢制承压设备焊接接头相控阵超声检测技术》被推荐为山东省特种设备协会社团标准。

目前,本工法已经在公司巴基斯坦萨希瓦尔电厂、华电十里泉电厂等多个工程项目中成功应用,取得良好了应用效果。

2 工法特点2.1将压电复合材料技术、电子技术和计算机处理技术的前沿成果进行集成与融合,通过人工智能和计算机控制系统实现了超声波检测在系统组成、检测原理方面的改进和提升,提高了焊接接头缺陷检出能力。

2.2采用CIVA检测仿真技术验证聚焦法则参数和检测工艺参数,确保检测声束覆盖全部检测区域,提高焊接接头缺陷检出率。

采用A、B、C、D、S等多种扫描方式相结合,直观显示缺陷特征和缺陷位置,提高缺陷数据分析和性质判定的准确性。

无损检测工作技术总结报考方法:RT论文题目:小口径管射线检测浅谈姓名:陈华生工作单位:南京金陵检测工程有限公司小口径管射线检测浅谈随着近年来制造行业趋势不断上升,射线检测作为无损检测方法的一个重要方法,射线检测具有与其它无损检测方法不可替代的优越性。

广泛应用于石油化工设备、管道安装、锅炉压力容器制造中等各行业的无损检测中。

而小口径管对接焊缝透照由于透照厚度在透照区内存在很大的变化,这给确定透照参数的确定带来了困难,根据小径管的对接焊缝透照的这一基本特点,确定透照参数的总的倾向是:采用较大的焦距和较高的透照电压。

以下介绍自己在实际工作中小口径管射线检测的一些实践经验和讨论:1、 小口径管焊缝椭圆成像快速对焦法:GB/T3323-2005标准规定,外径D 0≤100mm,公称厚度T ≤8mm 的管对接缝,若T/ D 0<0.12,可采用双壁双投法,射线束的方向应使上下焊缝的影像在底片上呈椭圆显示,焊缝开口宽度在3~10mm 为宜,为此必须控制好几何参数,即射线的倾角不宜过大或过小,针对小口径管射线椭圆成像,现介绍一种准确控制射线倾角和焊缝椭圆影像开口宽度的快速对焦方法,从几何原理来讲,小口径管对接焊缝椭圆成像可以采用射线机平移法和倾斜法两种透照方式(图 1.),其基本几何原理可以用下式表示:图1.椭圆成像的几何原理(a.) 平移法 (b.) 倾斜法b =w x L L -12 (1); b =w tg L -θ2 (2) 式中:b :焊缝影象开口宽度;w : 焊缝宽度;1L :射线管焦点至管子表面的距离;2L :管子表面至胶片的距离;x :偏心距;θ: 射线倾斜角; 用平移法透照时,要使焊缝椭圆影像开口间距b 为一指定值,射线机焦点至管子表面的距离1L 发生变化,偏心距x 也随之变化,否则b 将发生变化,现场操作起来比较麻烦;而采用倾斜法透照,只要保证射线倾角θ不变,焊缝椭圆影像开口间距b 就不会发生变化。

一、概述小径管对接环焊缝射线检测是在焊接工程中常用的一种无损检测方法,其检测标准的选择对于检测结果的准确性和可靠性至关重要。

目前市场上常用的小径管对接环焊缝射线检测标准主要有国际标准和国内标准两种,本文将对这两种标准进行比较,以期为相关领域的从业人员提供参考。

二、国际标准1. ASME标准ASME标准是美国机械工程师协会制定的一套国际标准,其小径管对接环焊缝射线检测标准严格、规范,被广泛应用于世界各地的焊接工程中。

ASME标准要求检测设备和人员必须经过专业培训和认证,确保检测结果的准确性和可靠性。

2. ISO标准ISO标准是国际标准化组织制定的一套全球通用的标准,其中包括了小径管对接环焊缝射线检测的相关标准。

ISO标准强调检测设备的精度和稳定性,要求检测结果的误差必须控制在一定范围之内,具有较高的可靠性。

三、国内标准1. GB标准GB标准是我国国家标准的简称,其小径管对接环焊缝射线检测标准经过多年的实践检验和技术积累,在国内焊接工程领域有着广泛的应用。

GB标准强调了对检测设备和人员的要求,同时结合了国内工程实际情况制定了一些特定的检测方法和要求。

2. JB标准JB标准是我国机械工程行业标准的一种,小径管对接环焊缝射线检测的相关标准内容在其中得到了详细规定。

JB标准注重了对检测设备的性能要求和对检测结果的评定标准,其制定和修订均按照国家相关法规要求进行,具有较高的权威性。

四、比较分析1. 标准适用范围国际标准适用范围广泛,可满足全球各地的焊接工程需求,具有较高的通用性。

而国内标准多数针对国内具体情况进行了调整和修订,更适用于国内的工程项目。

2. 技术要求国际标准注重了检测设备和人员的专业化程度,对于技术要求较高,需要相应的专业培训和认证。

而国内标准更加强调了对检测设备性能和结果评定标准的要求,对于技术人员的要求相对较低。

3. 检测结果可靠性由于国际标准对于检测设备和人员的要求较高,因此其检测结果具有较高的可靠性和准确性。

小径管焊接接头射线检测作者:杨克强来源:《科技风》2018年第02期摘要:小径管的射线检测经过多年的发展已经成为一个非常成熟的无损检测工艺,在特种设备检验行业中广泛使用。

各检测机构都有自身的检测工艺,现就本公司的工艺作探讨。

关键词:小径管;射线检测;工艺小径管广泛用于电站锅炉受热面,如省煤器、水冷壁、过热器、再热器等,像循环流化床锅炉锅炉还有旋风分离器等,这些系统都是有小径管成排组装而成,组成了整个锅炉系统的主要工作部分,经过水在这些系统中的流动,由常温液态转化成高温饱和蒸气,完成了化石燃料的化学能向机械能的转变。

小径管的正常工作决定了整个机组能否正常发电,小径管焊接质量是保证整个受热面能否正常工作的原因之一。

所以需要在制造安装过程中对小径管焊接接头作严格的无损检测。

由于其曲率半径较小,壁厚小,很难进行超声波检测,在制造安装中多采用射线检测。

小径管射线检测只能作双壁双影垂直透照或倾斜透照(壁厚不超过8mm;焊缝宽度不超过管径的1/4)布置,如下图所示(L0=0即为垂直透照法)。

一般使用X射线机,所选用的射线机必须配合所用的胶片系统(包括胶片、增感屏、显定影药液、暗室处理环境)制作专用的曝光曲线,然后根据不同的工件厚度,选择管电压及曝光量,据平方反比定律确定实际透照时的曝光参数。

一般选用600-700mm的焦距透照,可以保证一次对4-6根管子焊接接头的检测。

小径管倾斜透照与垂直透照的区别是有一个偏心距L0=(b+q)L1/L2=(b+q);l——焊缝余高;b——焊缝宽度;q——椭圆开口宽度。

控制好偏心距是小径管倾斜透照的质量控制因素之一,实际工作中是通过控制焊缝宽度、椭圆开口度、透照焦距等参数来保证偏心距满足质量要求的,如下图用12根钢筋或角钢或钢管(外径小于32mm)焊制一个射线检验的架子,可以用于在地面管屏组合时的射线检测。

地面组合时每一个管子都是以一定间隔并排布置,可以将架子直接放在管屏上面,斜面上放射线机,然后根据管子实际情况调整好焦距,及架子前沿离焊缝的距离L,进行透照。

科学技术创新2020.32相控阵技术在电厂小径管检测中的应用李延龙(大唐国际托克托发电有限责任公司,内蒙古托克托010206)当前,随着我国电力工业的发展,电厂设备趋向于高参数、大容量,其运行的安全性、经济性对社会影响也越来越大,设备是火力发电厂安全生产的基础,降低设备的缺陷发生率、提高设备可靠性,是设备管理的重要内容。

托电#9新建机组在安装过程中对焊接质量监督及焊口检测合理应用,是对机组以后安全运行的保障。

1常规方法检测电厂小径管局限性火力发电厂受热面作为电站锅炉热交换的主要场所,其特征是数量多,管径较小,壁厚较薄,管排密集,现场焊口数量庞大,工期紧,检测时间有限。

目前针对受热面小径管焊口的无损检测技术主要是射线检测和超声波检测,都具有一定的局限性:1.1小径管射线检测的局限性(1)检测空间需求大:电厂管排间距较小,大多数时候只能透照一次,有效检测范围小;(2)检测盲区大:大容量电厂管壁厚度较大,射线检测有效范围小,增大了检测盲区;(3)危险缺陷检测灵敏度低:受裂纹,未熔等面状缺陷检出角的限制,射线检测危险缺陷灵敏度较低;(4)污染环境:射线检测有辐射伤害,污染环境,目前全国都在提倡环保,射线检测无疑成为电厂工程污点;(5)延误工期:射线检测不可交叉作业,且人员劳动力低,基建工程,经常出现射线延滞影响工程进度。

1.2小径管常规超声波检测的局限性:(1)检出率低:小径管曲率大,焊缝宽度与母材厚度比值大,多采用小晶片大K 值探头,受表面波影响较大,缺陷波与杂波混淆,导致缺陷检出率低;(2)人为因素影响大:电厂检测环境恶劣,且小径管超声检测难度较大,因此检测结果受检测人员的水平、情绪和现场工况影响大;(3)数据不可记录:超声检测不可记录数据,因此检测结果严重取决于检测人员的责任心;(4)要求较大检测空间:常规超声检测时需手持探头,因此管排间距要求至少大于10cmm 。

2检测电厂小径管新尝试超声相控阵技术在国外发展十分迅速,并逐渐应用于工业无损检测,如对气轮机叶片检测、和涡轮圆盘的检测、石油天然气管道焊缝检测、火车轮轴检测、核电站检测和航空材料的检测等领域。

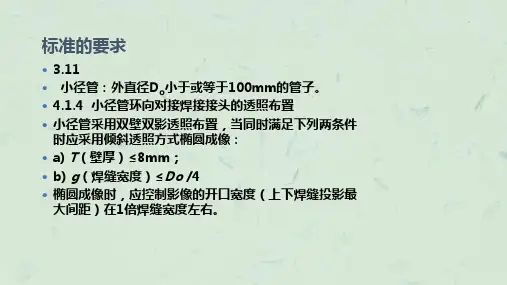

龙源期刊网 http://www.qikan.com.cn 不同行业标准对小径管焊接接头射线检测重要工艺参数的对比探讨 作者:辛江 来源:《中华建设科技》2017年第10期

【摘要】小径管特种设备检测标准NB/T47013和电力行业射线检测标准DL/T821两个标准对小径管焊接接头射线检测做出了详细规定。但由于种种原因两个标准中对个别工艺参数的规定和要求有所差异,给我们在实际工作中带来不便。检测人员需取长补短、灵活掌握,确保缺陷检出率。

【关键词】曝光量;像质指数;透照次数;开口间隙 【Abstract】Small diameter tube special equipment testing standards NB / T47013 and the power industry, ray detection standards DL / T821 two standards for small diameter tube welded joint ray detection made detailed provisions. However, due to various reasons, the two standards have different requirements and stipulations on individual process parameters, which brings inconvenience to us in practical work. Detectors need to learn from each other, flexible grasp, to ensure the detection rate of defects.

【Key words】Exposure;Image quality index;Number of transillumination;Opening gap 1. 曝光量 1.1相关标准关于曝光量规定。 NB/T47013 规定,X 射线照相,当焦距700mm 时,A 级和 AB 级曝光量不小于 15mA.min,B 级不小于 20mA.min,没有对小径管透照做出专门规定;DL/T821 规定,曝光量宜控制在 7.5 mA.min以内,管子内壁轮廓应清晰地显现在底片上。

射线检测技术的原理及小径管透照技术射线检测技术是射线在穿透物体过程中会与物质发生相互作用,因吸收和散射而使强度减弱,强度减弱的程度取决于物质的衰减系数和射线在物质中穿越厚度。

如果被检试件的局部存在缺陷,构成缺陷物质的衰减系数又不同于试件,那么缺陷处透过射线强度就会与周围产生差异,把胶片放在适当位置使其在透过射线的作用下感光,经暗室处理得到底片。

射线检测技术的检测结果有直接记录--底片;可以获得缺陷的投影图像,缺陷定性定量比较准确,对体积型缺陷检出率很高,在对接接头的无损检测中得到了广泛的应用。

小径管(外径小于等于100mm的管子)对接接头焊缝质量检测,目前广泛采用射线检测技术进行检测,一般采用双壁双影倾斜椭圆成像或垂直透照重叠成像,当同时满足壁厚≤8mm和焊缝宽度≤Do/4时,应采用倾斜椭圆成像,当倾斜椭圆成像时开口宽度应控制在5-10mm。

不满足上述条件或倾斜椭圆成像有困难时可采用垂直透照重叠成像。

采用倾斜椭圆成像时,当T/Do≤0.12时,相隔90°透照2次,当T/Do>0.12时,相隔60°或120°透照3次,垂直透照重叠成像时应间隔120°或60°透照3次。

小径管射线检测因透照壁厚差较大,应适当的提高管电压,目的是减小厚度差较大的部分散射比,降低边蚀效应,随着管电压的提高,底片不同部位的黑度差将减小,获得更大的透照厚度宽容度。

所以,小径管射线检测宜采用“高电压,短时间”的透照工艺。

一般管电压需提高30-50KV,曝光时间控制在1.0-1.5分钟,焦距在600-700mm。

倾斜椭圆成像应严格控制椭圆开口宽度,椭圆开口宽度过大,窄小的根部缺陷(未熔合、未焊透、裂纹等)有可能会漏检,或因影像畸变过大难于判断,降低焊缝中面积型缺陷的检出率。

椭圆开口宽度过小,又会使源侧焊缝和胶片侧焊缝根部缺陷不易分开。

椭圆开口宽度可采用平移公式计算:Lo=(b+q)L1/L2Lo-平移距离(射线源焦点偏离焊缝中心平面距离) b -焊缝宽度 q-椭圆开口宽度 L1-焦点至工件表面的距离 L2-工件表面至胶片的距离。

无损检测之X射线数字成像检测技术无损检测之X射线数字成像检测技术9.X射线数字成像检测技术计算机数字图像处理技术的原理可用两个“转换”来概括:X射线穿金属材料后被图像增强器所接收,图像增强器把不可见的X射线图像转换为可视图像,转换过程实为“光电效应”,称为“光电转换”;可视图像的载体是模拟量,它不能为计算机所识别,如要输入计算机进行处理,则需将模拟量转换为数字量,进行“模数转换”,再经计算机处理将可视图像转换为数字图像,其方法是用高清晰度电视摄像机摄取可视图像,输入计算机,进行“模数转换”,转换为数字图像,再经计算机处理,以提高图像的灵敏度和清晰度,处理后的图像显示在显示器屏幕上,显示的图像能提供检测材料内部的缺陷性质、大小、位置等信息,在显示器屏幕上直接观察检测结果,按照有关标准对检测结果进行缺陷等级评定,从而达到检测的目的。

X射线数字成像方法与X射线胶片照相方法在基本原理上是相同的;胶片照相方法是X射线穿透工件,部分射线能量被材料吸收,其余的射线能量穿过工件后使胶片感光,在底片上产生黑度差异的影像,从而达到检测目的;而X射线数字成像方法同样是X射线穿透工件,部分能量被材料吸收,其余的射线能量则经图像增强器转换为可见图像,经计算处理后,在显示器屏幕上观察检测结果。

可见它们产生的机理是一致的。

但是,在表现形式上却有所不同,主要表现为:(1)检测的载体不同X射线胶片照相方法的检测载体是胶片,而X射线数字成像方法的检测载体则是计算机。

(2)检测结果的显示媒体不同X射线胶片方法检测结果的显示媒体是底片;而X射线数字成像方法检测结果的显示媒体则是计算机的显示器。

(3)检测影像(图像)大小不同X射线胶片照相方法检测的影像基本是实物原样大小的影像;而X射线数字成像检测的图像则是放大的。

(4)X射线曝光方式不同由于设备和工艺方法的原因,X射线胶片照相的曝光方式是间断的,曝光时间与间歇时间比不小于1:1;而X射线数字成像则可以做到较长时间连续曝光。

国内现行的数字射线成像检测常用标准主要有GB/T 3323.2-2019,NB/T 47013.11-2015和SY/T 4109.5-2013等,选择管道环焊缝数字射线成像的最少透照次数时几乎都是参照胶片射线检测标准,但是直接引用会存在很大的局限性,主要是因为平板探测器呈刚性,无法像胶片一样紧贴焊缝,且出于对平板探测器安全的考虑,其需要与焊缝表面保持一定距离,这样存在的几何放大效应远远大于胶片检测,因此必须要考虑进行搭接,以避免漏检的情况发生。

此外,平板探测器有效成像长度很有限,常用的大面积平板探测器有效成像长度约为300mm,这就进一步影响了透照次数。

管道环焊缝射线检测的主要透照方式为双壁单影透照和中心内透照两种,从理论或标准角度考虑,两种方式最少透照次数所涉及的控制指标主要有几何不清晰度、横向裂纹检出角、几何放大倍数比、平板探测器的有效成像长度以及X 射线机辐射场范围等,技术人员依据标准SY/T 4109.5-2013分别对两种透照方式影响透照次数的控制指标进行逐条分析。

1双壁单影透照方式最少透照次数的计算图1 双壁单影透照布置示意利用数字射线成像技术对环焊缝进行双壁单影透照的透照布置如图1所示,图中L′1为射线焦点到有效部位端点源侧表面连线的垂直距离;L′2为有效部位端点源侧内表面到探测器接收面的垂直距离;Φo为管道外径;Φi为管道内径;d 为射线机有效焦点尺寸;T为管道公称厚度;H为射线焦点到源侧管道外壁的最小距离;h为探测器侧管道外壁到探测器的最小距离;α为最大一次长度对应的半圆心角;α′为有效评定长度对应的半圆心角;k为透照厚度比;L为探测器有效成像长度;L eff为数字图像上的有效评定长度;F为射线焦点到平板探测器的距离。

01满足几何不清晰度的最少透照次数N1图1中,线段AC≈GI,则:根据标准SY/T 4109.5-2013要求有:则解出满足几何不清晰度的最少透照次数为:02满足K值(控制横向裂纹检出角)的最少透照次数N2可以采用公式计算或直接查标准附录的最少透照次数图来确定最少透照次数N2。