硫酸铅渣直接鼓风炉还原熔炼的渣型分析及生产实践

- 格式:pdf

- 大小:1.78 MB

- 文档页数:2

实习报告(10篇)(经典版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的经典范文,如工作资料、求职资料、报告大全、方案大全、合同协议、条据文书、教学资料、教案设计、作文大全、其他范文等等,想了解不同范文格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor.I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of classic model essays, such as work materials, job search materials, report encyclopedia, scheme encyclopedia, contract agreements, documents, teaching materials, teaching plan design, composition encyclopedia, other model essays, etc. if you want to understand different model essay formats and writing methods, please pay attention!实习报告(10篇)随着社会一步步向前发展,报告与我们的生活紧密相连,写报告的时候要注意内容的完整。

6.2 含铅废料的反射炉熔炼含铅废料用反射炉熔炼既可生产粗铅也可生产铅合金因而被国内普遍采用。

反射炉熔炼的优点是操作简单适应性强投资少可处理粉状物炉料和块料并借助炉内氧化气氛和原料中氧化物进行铅的氧化精炼当向炉内加入煤、炭或焦屑时也可进行铅的还原熔炼。

它的缺点是炉子生产率和热利用率都低并且是间断作业劳动条件较差。

6.2.1 炉料组分在熔炼过程的行为1.炉料组分的蒸汽压熔炼过程中含铅废料中铅、锑、锡及其化合物的熔点及沸点如表6-4所示表6-4 铅、锑、锡及其化合物的熔点及沸点金属及其化合物化学符号熔点∕℃沸点∕℃铅Pb 327.4 1717 氧化铅PbO 883 1470 硫化铅PbS 1110 ― 硫酸铅PbSO4 910 ―锑Sb 630.5 1645 三氧化二锑Sb2O3 656 1456 硫化锑Sb2S3 550 10801090 锡Sn 231.9 2270 氧化锡SnO2 1960 ― 硫化锡SnS 880 1230 从表6-4可看出三硫化二锑和三氧化二锑在低于900℃温度下开始挥发。

Sb2S3在500900℃温度范围内的蒸汽压pPa与温度TK关系用下式表示12237737068915.9lg32KTKTPSSb 当温度超过1200℃时金属铅、锑的蒸气压相当大但仍然小于Sb2O3和Sb2S3在同一温度下的蒸气压。

在11001200℃熔炼温度下的挥发顺序为Sb2O3 〉Sb2S3〉PbS〉Sb〉Pb。

尽管如此在1000℃以上高温条件下铅、锑的挥发损失还是较大的。

因此应将入炉的物料迅速熔化且炉内设有一个较深的熔池可以降低铅、锑随炉气的损失。

2.炉料组分的化学反应在炉料的加热过程中各种物料间的化学反应就已开始发生例如硫酸铅、铅和锑的高价氧化物的分解。

硫酸铅在705℃下开始分解生成氧化铅和SO2。

硫酸铅还与硫化铅反应生成金属铅: PbSO4 PbS 2Pb 2SO2 在600℃下此反应平衡SO2压力为3.99kPa而在723℃下则高达100.4kPa。

5.方茴说:“那时候我们不说爱,爱是多么遥远、多么沉重的字眼啊。

我们只说喜欢,就算喜欢也是偷偷摸摸的。

”6.方茴说:“我觉得之所以说相见不如怀念,是因为相见只能让人在现实面前无奈地哀悼伤痛,而怀念却可以把已经注定的谎言变成童话。

”7.在村头有一截巨大的雷击木,直径十几米,此时主干上唯一的柳条已经在朝霞中掩去了莹光,变得普普通通了。

8.这些孩子都很活泼与好动,即便吃饭时也都不太老实,不少人抱着陶碗从自家出来,凑到了一起。

9.石村周围草木丰茂,猛兽众多,可守着大山,村人的食物相对来说却算不上丰盛,只是一些粗麦饼、野果以及孩子们碗中少量的肉食。

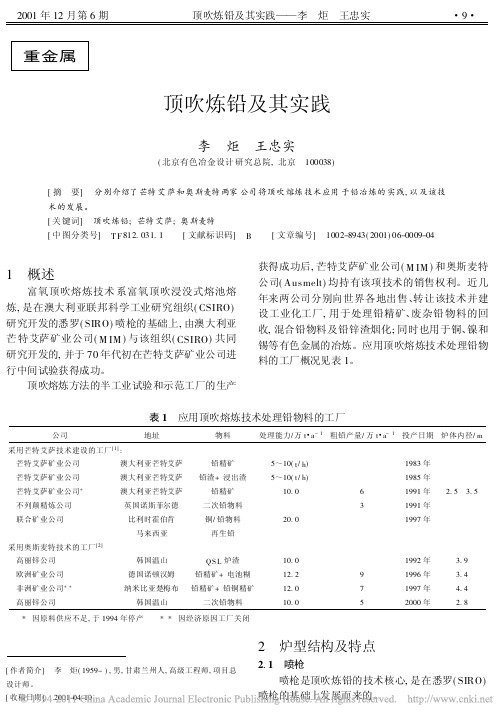

第四章硫化铅精矿的直接熔炼目的要求:要求同学们掌握硫化铅精矿直接熔炼的基本原理和方法、熟悉几种直接熔炼的工艺流程。

重点难点:1、硫化铅精矿直接熔炼的基本原理和方法;2、水口山炼铅法。

4.1概述金属硫化物精矿不经焙烧或烧结焙烧直接生产出金属的熔炼方法称为直接熔炼。

对硫化铅精矿来说,这种粒度仅为几十微米的浮选精矿因其微粒小,比表面积大,化学反映和熔化过程都有可能很快进行,充分利用硫化矿粒子的化学活性和氧化热,采用高效、节能、少污染的直接熔炼流程处理是合理的。

传统的烧结—鼓风炉流程将氧化——还原两过程分别在两台设备中进行,存在许多难以克服的弊端。

随着能源、环境污染控制以及生产效率和生产成本对冶炼过程的要求越来越严格,传统炼铅法受到多方面的严峻挑战。

具体说来,传统法有如下主要缺点:(1)随着选矿技术的进步,铅精矿品位一般可以达到60%,这样精矿给正常烧结带来许多困难,导致大量的熔剂、反粉或还有炉渣的加入,将烧结炉料的含量降至40%~50%。

送往熔炼的是低品位的烧结块,致使每生产1t多炉渣,设备生产能力大大降低。

(2)1t PbS精矿氧化并造渣可放出2x106kJ以上的热量,这种能量在烧结作业中几乎完全损失掉,而在鼓风炉熔炼过程中又要另外消耗大量昂贵的冶金焦。

(3)铅精矿一般含硫15%~20%,处理1t精铅矿可生产0.5t硫酸,但烧1.“噢,居然有土龙肉,给我一块!”2.老人们都笑了,自巨石上起身。

硫化铅精矿熔炼的方法和原理铅冶炼就是将铅金属从矿石、精矿或二次铅料中提炼出来, 生产铅的方法可以分为火法冶炼和湿法冶炼。

目前, 炼铅几乎采用的全是火法, 湿法炼铅虽已进行长期试验研究, 有的已进行了半工业试验规模, 但仍未工业应用。

火法炼铅普遍采用传统的烧结焙烧-鼓风炉熔炼流程, 该工艺占世界产铅量65%左右, 铅锌密闭鼓风炉生产的铅约为5%, 其余约30%是从精矿直接熔炼得到。

直接熔炼的老方法有沉淀熔炼和反应熔炼。

沉淀熔炼是用铁作还原剂, 在一定温度下使硫化铅发生沉淀反应, 即PbS+FePb+FeS, 从而得到金属铅。

反应熔炼是将一部分PbS氧化成PbO或PbSO4, 然后使之与未反应的PbS发生相互作用而生成金属铅, 主要反应为PbS+2PbO3Pb+SO2或PbSO4+PbS2Pb+2SO2。

这两种炼铅方法金属回收率低、产量小、劳动条件恶劣, 现在大型炼铅厂已不采用。

20世纪80年代以来开始工业应用的直接炼铅方法主要是氧气闪速电热熔炼基夫塞特法和氧气底吹熔池熔炼QSL法, 它们将传统的烧结焙烧-还原熔炼的两个火法过程合并在一个装置内完成, 提高了硫化矿原料中硫和热的利用率, 简化了工艺流程, 同时改善了环境。

其他的熔炼方法如富氧顶吹、富氧底吹熔炼法均可以达到简化流程、改善环境的目的。

2.1 熔炼的传统方法2.1.1 烧结焙烧-鼓风炉熔炼法烧结焙烧-鼓风炉熔炼法属传统炼铅工艺, 铅冶炼厂大部分都采用这一传统工艺流程, 此法即硫化铅经烧结焙烧后得到烧结块, 然后在鼓风炉中进行还原熔炼产出粗铅。

图2-1为该方法的工艺流程图。

图2-1 烧结焙烧-鼓风炉熔炼工艺流程图2.1.1.1 硫化铅精矿焙烧-鼓风炉熔炼法概述最早的硫化铅矿焙烧方法是将块矿堆积起来进行氧化焙烧, 称为堆烧法, 而对碎的富铅矿则采用灶或窑来焙烧。

到19世纪末, 随着浮选技术的发展及普及, 才开始将富集的粉状铅精矿加入反射炉内进行粉末焙烧或烧结焙烧。

降低铅锌密闭鼓风炉熔炼四氧化三铁影响的生产实践马占峰【摘要】密闭鼓风炉在熔炼铅锌烧结块过程中,Fe3 O4往往会随着熔炼的过程进行而析出,炉底、侧壁及前床各部出现沉积,当其大量产生时会对正常生产造成严重影响.通过适当的调整SiO2的配比(21%~25%),以减缓鼓风炉中Fe3 O4的含量,选择并合理控制熔炼渣型(Fe31%~35%、SiO233%~36%、CaO11%~13%;SiO/Fe≈1.13)以及结合精细操作,可有效的降低Fe3 O4对铅锌密闭鼓风炉的危害.【期刊名称】《有色设备》【年(卷),期】2019(000)001【总页数】3页(P65-67)【关键词】铅锌密闭鼓风炉;Fe3O4;渣型【作者】马占峰【作者单位】瑞木镍钴管理(中冶)有限公司,北京100028【正文语种】中文【中图分类】TF8060 引言葫芦岛铅锌厂于2007年正式开产。

鼓风炉虽算不得新型工艺,但对于那时的人们还是新鲜的事物。

生产初期原设计炉床面积为18 m2,有三台热风炉依次交替为鼓风炉供热风由于是生产初期对于各工艺指标都处于摸索阶段,虽有些方面取得了一些成果,但到后期Fe3O4的大量出现,造成溜槽凝结,严重威胁鼓风炉的生产,甚至有些时候造成鼓风炉不能排渣,被迫停炉的局面。

在第一次对炉体进行中修期间,发现炉墙、炉底、侧壁以及前床各部存在厚厚的Fe3O4。

Fe3O4对鼓风炉炉体的危害以前只是从期刊文献上了解过,经历过此次中修使我们真正感受到Fe3O4对鼓风炉产生的巨大危害,从此我们便开始了如何降低Fe3O4方法探索。

经过一年半的观察、认真研究并结合生产实践,对Fe3O4的危害有了更深刻的认识,通过反复摸索总结出一套行之有效的如何降低Fe3O4危害的方法。

1 Fe3O4的产生与危害Fe3O4熔点为1 527 ℃,密度为5.18 g/cm3,相比炉渣密度较大,熔于炉渣,炉温偏低时极易析出,前床底部及侧壁以及鼓风炉底部极易沉积,同时伴随有ZnS 等杂质,前床往往容易形成熔铅和炉渣间的横膈膜,对鼓风炉的正常生产往往会造成严重影响。

铅鼓风炉还原熔炼岗位培训资料叶柏瑞2017-7—231。

鼓风炉还原熔炼的目的是什么?铅鼓风炉还原熔炼的目的有:①使炉料中的铅化合物还原成金属铅,并将贵金属如金、银等富集于粗铅中;②使炉料中各种造渣成分结合生成炉渣并最大限度地使锌进入炉渣中;③有时将Cu、As、Ni、Co等有价金属富集于铅冰铜或砷冰铜中,以便综合回收。

对于处理含硫高的含铅渣料,加入固硫剂,使硫形成硫化物固定在锍中。

通常采用的固硫剂为铁粉,形成FeS固硫。

2. 鼓风炉还原熔炼的基本原理和主要反应?①基本原理炉料中的金属氧化物等在高温下与还原剂作用,发生化学反应将其中的金属还原出来。

还原反应可用通式表示:MeO n+M X=Me+X m O n式中,Me代表金属、O代表氧、X代表还原剂,m、n为系数。

在铅鼓风炉中,通常用焦炭作为热源及还原剂.②主要反应C+O2=CO2+热CO2+C=2CO—热PbO+CO=Pb+CO22PbO.SiO2+FeO+CaO+2CO=2Pb+2CO2+CaO.FeO.SiO2CaCO3=CaO+CO2PbSO4+4CO=PbS+4CO2ZnSO4=ZnO+SO3PbS+FeO+CO=Pb+FeS+CO2PbS+Cu2O+CO=Pb+Cu2S+CO23. 鼓风炉所用原、辅材料有哪些?有和要求?鼓风炉所用原、辅材料有:烧结块或团块、焦炭、返渣、萤石、黄铁矿、铁粉、石灰石等。

团块要求:Pb>20%、S<8%、渣成分满足技术要求、水分小于10%、强度高。

焦炭要求:含固定碳>75%、灰份小于14%、水分<6%、块度30—100mm、发热值6000—7000Kcal/kg、着火点600—800℃。

返渣要求:块度30—150mm。

萤石要求:CaOF2>50%,块度30—100mm.黄铁矿:块度30—150mm.铁粉要求:Fe>55%.石灰石:CaO>52%,块度30—100mm。

注:萤石及黄铁矿一般在处理炉况时使用.4. 铅鼓风炉产物有哪些?有什么要求?铅鼓风炉产物有:粗铅、炉渣、冰铜、铅烟尘。

优化驰宏公司7.7m^2炼铅鼓风炉还原熔炼条件的探讨俞兵

【期刊名称】《云南冶金》

【年(卷),期】2009(0)S1

【摘要】通过对驰宏公司7.7m^2炼铅鼓风炉原有生产现状和工艺控制分析,提出了几种强化还原熔炼条件的措施,并通过生产实践取得了良好的效果。

【总页数】4页(P63-66)

【关键词】入炉风预热;渣型结构优化;炉包工技改;提高生产指标

【作者】俞兵

【作者单位】云南驰宏锌锗股份有限公司会泽铅厂

【正文语种】中文

【中图分类】TF812

【相关文献】

1.探寻高铅渣鼓风炉还原熔炼富氧浓度和鼓风量的工业试验 [J], 李初立;刘虔

2.铜转炉烟尘硫酸铅渣直接鼓风炉还原熔炼 [J], 杜士元

3.硫酸铅渣直接鼓风炉还原熔炼的渣型分析及生产实践 [J], 戴俊普

4.“铅”锤百炼初心不改——记云南驰宏资源综合利用有限公司熔炼厂生产运营长徐成东 [J], 张秋惠;吕尔会;黎学坤

5.顶吹沉没熔炼鼓风炉还原熔炼粗铅冶炼工艺技术 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

冶金冶炼M etallurgical smelting硫酸铅渣直接鼓风炉还原熔炼的渣型分析及生产实践戴俊普(富民薪冶工贸有限公司,云南 富民 650400)摘 要:有色金属冶炼过程是以矿渣为介质净化金属的过程、还原效果、生产能力及金属的回收率,所以渣型的选择对于降低渣含铅意义非常重大。

本文对铅鼓风炉渣型进行理论分析,并介绍降低渣含铅的生产实践。

关键词:硫酸铅渣;鼓风炉;渣型选择;渣含铅;氧化钙中图分类号:TF832 文献标识码:A 文章编号:1002-5065(2019)09-0018-2Slag Type Analysis and Production Practice of Lead Sulfate Slag Reduction Smelting in Direct Blast FurnaceDAI Jun-pu(Fumin Salary Metallurgical Industry and Trade Co., Ltd.,Fumin 650400,China)Abstract: The smelting process of non-ferrous metals is a process of purifying metals with slag as medium, reduction effect, production capacity and metal recovery rate, so the choice of slag type is very important for reducing lead content in slag. In this paper, the slag type of lead blast furnace is theoretically analyzed, and the production practice of reducing lead content in slag is introduced.Keywords: lead sulfate slag; blast furnace; slag type selection; slag containing lead; calcium oxide富民薪冶工贸有限公司作为云铜冶炼烟尘综合回收示范基地,主要处理云铜艾萨烟尘及转炉烟尘,经过多年的生产实践,技术日渐成熟,流程逐渐优化。

在还原熔炼过程中,渣含铅作为影响鼓风炉直收率及产能的重要因素,重点通过鼓风炉渣型的研究分析与生产实践,总结出合适的渣型,既可提高资源综合利用率,又可增加企业经济效益,具有重要意义。

1 铅在炉渣中的损失分析铅在渣中损失的形态可分为三类:①以硅酸铅形态入渣的化学损失;②以PbS溶解于渣中的物理损失;③以金属Pb混杂于渣中的机械损失[2]。

化学损失是由于在还原熔炼过程中熔炼速度大于还原速度或还原气氛的炉温低,还没有来得及还原就排出炉缸。

物理损失在不同温度下,不同成分的炉渣对PbS均有一定的熔解度造成的。

金属铅主要是由于渣的粘度大,澄清时间短等分离不完全而造成的。

高炉矿渣中铅含量一般为1.5%~3%,占冶炼过程总损失的60%~72%。

2 渣型影响渣含铅的理论分析(1)渣型要求。

渣型要能满足冶金过程的要求,如渣含铅低,流动性合适,炉况稳定,渣熔点低,密度低,无腐蚀炉衬可以降低制渣成本,获得良好的冶金技术经济指标。

即通过压制后的块状硫酸铅渣经鼓风炉直接还原熔炼时,强度应满足鼓风炉冶炼要求,且尽可能少加熔剂和粘接剂,高炉矿渣熔点控制区一般在1100℃~1250℃,为保证高温,有利于还原冶炼工艺。

(2)渣型分析。

鼓风炉炼铅炉渣的主要成分为SiO2、CaO、FeO、ZnO等,其次还有少量的MgO、Al2O3等。

从炉渣的性质及公司实际生产实践证明,适当提高炉渣中的CaO能降低炉渣粘度;提高炉温,降低炉渣的比重;此外,氧化钙作为一种强碱性氧化物,可以取代硅酸铅中的PbO,有利于PbO的还原。

因此,高钙矿渣可以降低高炉矿渣中铅的损失。

与CaO一样,FeO可以取代硅酸铅中的PbO,提高PbO活性,有利于PbO的降低。

因此,选择铁含量高的矿渣类型,可以降低矿渣的铅含量。

(3)渣型选择。

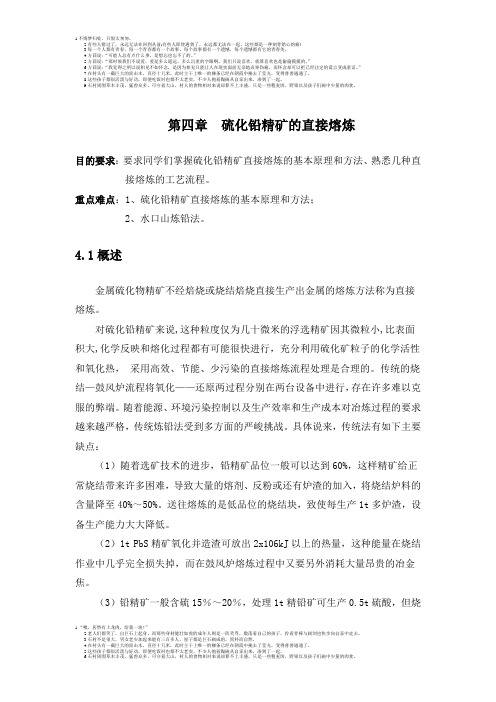

根据FeO-SiO2-CaO炉渣相图,当冶金熔池温度在1100℃~1250℃时,理想点(图1)在FeO点中大致确定为:45%,CaO:20%,SiO2:35%。

结合高炉直接还原冶炼硫酸铅炉渣的工艺特点,以及硫酸铅炉渣的原料特点,其中含硫酸铅炉渣中SiO2+FeO+CaO的制渣成分不超过4%,选择渣型成份范围(%):SiO2=23~26;FeO=25~27;CaO=15~17。

图1 SiO2-FeO-CaO渣系相图炉渣的理论的离子钙硅酸铁渣,铁钙硅酸盐是一种强碱性氧化物,当渣内容,O:是的,二氧化硅复合离子(Si x O y)复杂的形式溶解成更简单的形式,熔渣粘度下降,促进铅的分离的渣,减少渣铅,特别是当曹渣含量从12.70%上升到16.70%,渣导致减少一半以上。

这是由于硫酸铅矿渣直接还原冶炼的技术特点,矿渣中PbS的含量高于普通矿渣。

在炉渣中加入氧化钙后,降低了炉渣中的PbS,取代了硅酸铅和铁素体中的PbO。

PbS+4CaO=CaSO4+3CaS+4PbPbS+CaO=CaS+PbO2PbO·SiO2+CaO+2CO=CaO·SiO2+2Pb+2CO2收稿日期:2019-05作者简介:戴俊普,男,生于1987年,汉族,云南宣威人,本科,工程师、研究方向:铜冶炼烟尘综合回收处理。

世界有色金属 2019年 5月上18冶金冶炼M etallurgical smelting3 降低渣含铅的生产实践针对铅在炉渣中的损失情况,结合公司对于硫酸铅渣直接鼓风炉还原熔炼生产实践经验,降低鼓风炉渣含铅采取的主要措施有。

(1)合理控制鼓风炉还原气氛。

严格控制入炉硫酸铅渣压制强度及焦炭、返渣块度,确保炉内透气性良好;合理控制风焦比,控制料面上空烟气成份中CO/CO2=1/3-1/5,炉前操作中要求使焦点区集中,使熔体渣与焦炭接触更充分,确保炉内的还原气氛,提高还原能力;采取高料柱作业,及时加料,控制料柱高度4米左右,适当降低熔炼速度,以便延长还原反应时间。

(2)及时调控渣型在选定范围内。

选定合适的渣型可以提高原料的综合利用程度。

对硫酸铅渣直接鼓风炉还原熔炼,适当增加炉渣中氧化钙的含量,可以获得较高的炉温,较低的炉渣比重,较低的金属与炉渣的界面活性,有利于金属铅和渣的分离。

在实际生产过程中,可根据炉渣成份变化情况,及时二次调整入炉辅料量,确保其炉渣成份在选定渣型范围内,达到炉况的稳定运行。

(3)减缓和控制炉结的形成。

炉结的形成,特别是炉子上部炉结和炉缸炉结,不但影响炉内的还原气氛,而且影响着鼓风炉的生产能力,也直接影响渣含铅的经济指标。

其形成的原因主要有:上部炉结。

主要原因是物料分布不均和小块物料在炉子上部还原区融化冷凝形成,物料的还原反应不完全,出现风压降低,渣含铅升高,严重时不得不停炉处理。

故在物料入炉时应该严格控制入炉物料块度,并确保物料在炉内分布均匀,以减缓和控制炉结的形成。

炉缸与炉缸交界处,高炉炉缸容易形成隔膜与炉缸交界处,严重影响炉渣与铅的分离,导致炉渣中铅含量急剧上升。

因此,当炉膛内形成炉结或隔膜时,可从排渣口或排铅口向炉内充氧,以保证高温熔体或铅溶液顺利进入炉膛,另外可间断性提高返渣量或加入少量铅冰铜,以增大高温熔体排放量,提高热循环,以减缓和控制炉结的形成。

4 总结高炉直接处理硫酸铅炉渣的工艺与传统的高炉直接处理工艺不同,想要降低渣含铅,需重点关注以下关键指标。

(1)选择渣型成份范围(%):SiO2=23~26;FeO=25~27;CaO=15~17,可使渣的流动性、温度、比重等满足熔炼要求,能有效降低渣含铅。

(2)合理控制鼓风炉还原气氛,适当增加炉渣中强碱性氧化物CaO时,有利于将渣中的PbS还原出来,也有利于将熔炼过程形成的硅酸铅和铁酸铅中的PbO置换出来,也有利于将熔炼过程形成的硅酸铅和铁酸铅中的PbO置换出来,减少铅损失。

(3)严格控制入炉物料块度、强度及布料的均匀性,确保炉内均匀透气性,减少或减缓炉缸结和炉缸结的形成,保持正常炉缸容积,有利于提高渣铅分离金属的综合回收率。

[1] 徐养良、黎英、丁昆等.艾萨炉高砷烟尘综合利用新工艺[J]中国有色冶金.2005(5):16-18.(上接17页)2.2 化验分析对于进入到磨矿系统当中的石灰,还需要做好随机的取样处理,其化验石灰之中的全钙、二氧化硅、有效钙、氧化镁等成分,然后针对石灰分解率做好对应的计算,通过这样的方式就可以对石灰质量进行判定。

2.3 计算二氧化硅含量的差值在二氧化硅进入生产之后,其主要包含了铝土矿和石灰,其主要是利用外排赤泥将其直接的带走。

因此,针对外排赤泥之中的二氧化硅实际含量以及党铝土矿进入二氧化硅本身含量差值的分析与计算,这样就可以将具体的带入二氧化硅含量明确出现,这样就可以直接的判别石灰质量,但是考虑到其存在较大的差值,那么就说明其二氧化硅的实际含量偏高[3]。

3 石灰质量的控制措施3.1 自产石灰石灰石本身的品质、燃料质量、窑型都受制于自产石灰烧成的好坏。

在进场现场的材料质量需要做好对应的把控,进可讷讷个避免出现含水、含泥的问题,并且其实际的块度也应该保持在40mm~80mm之间,同时降低进入到窑中的石灰石粉料,并且也可以利用石灰石,这样就可以满足筛选的具体要求。

另外,石灰烧成质量的好坏还取决于烧制石灰的石灰窑。

在国内,石灰的烧制基本上也是利用大型的竖窑来加以实现,其产量一般会控制在500t/d之上。

在正常的使用大型窑的过程中,在确保提高石灰产量时,也可以将石灰烧制的成本降低。

在具体的烧制过程中,还可以针对如窑焦石比进行合理的调整,并且做好窑内各种工况参数的实际控制,这样才能确保石灰的质量能够处于受控的状态下。

3.2 外购石灰第一,通过合理有效的措施来保护石灰质量,在外购石灰质量不受影响的前提下,需要考虑到其价格,如此才能够将石灰质量带来的不利影响直接的消除。

第二,针对石灰自动取样机的安装,通过制样室的建立,通过破碎机、缩分器的增加,其利用现场的制样室就可以将样品的破碎与缩分完成,这样就能够真正满足一体化作业的要求,如此,让化验样品本身也能够带有一定的代表性。

第三,在进行破碎之前,还需要完善灰渣的晒出设施,尽可能避免在生产流程之中进入灰渣,并且按照外购石灰的质量来判定其筛除的灰渣量。

4 结语总而言之,随着时代的不断发展,在现阶段的生产之中,还需要考虑到各种因素可能带来的影响。

针对拜耳法氧化铝生产的石灰质量影响因素分析,本文进行了对应的研究。