解钩风缸组装工艺性研究及优化设计

- 格式:doc

- 大小:25.00 KB

- 文档页数:4

气缸体水套砂芯热芯盒的优化设计刘文川;何桂【摘要】简单介绍和评述了GSR2射芯机制作气缸体水套热芯盒的分盒面、芯盒本体、左右侧开盒机构、第五开盒机构、下顶芯板导向杆、左右盒体机械式锁紧机构、热覆膜砂挡砂帽等结构及其附件的传统结构形式或设备使用说明书推介的形式(及其安装结构)存在的不足,针对其不足提出了利用人体工效学、绩效理论、黄金分割原理等对其进行优化设计的方法或评述了其优先选用的结构形式.%Shortcomings of parts or components in description with traditional form or form in equipment manual of Model GSR2 core shooter for production of sand core of water jacket of cylinder block have been briefly introduced with comment. Optimal design methods with manual work efficiency, theory of performance and golden section principle which could be used to overcome those shortcomings have been put forward, or preference structures be selected have also been reviewed.【期刊名称】《中国铸造装备与技术》【年(卷),期】2011(000)001【总页数】5页(P47-51)【关键词】制芯机;气缸体;水套砂芯;热芯盒;优化设计【作者】刘文川;何桂【作者单位】西南内燃机配件总厂,四川南充市,637100;四川自贡职业技术学校,四川自贡市,643000【正文语种】中文【中图分类】TG231.66车用发动机气缸体是复杂薄壁铸件的典型代表,其铸造技术复杂、难度高是民用机械产品中首席典型件,而其干式缸套气缸体水套砂芯(以下简称水套砂芯)的制作工艺则又是其铸造生产中难点之一,故其水套砂芯热芯盒的设计则便是铸造工作者长期研究(优化)的恒久型课题,无论是其对铸件本身质量及合格率的提高,还是市场的需求,都要求其必须与时俱进。

118研究与探索Research and Exploration ·工艺与技术中国设备工程 2019.02 (下)随着动车组设计速度的不断提高,列车安全、舒适性能要求不断提升,特别是在多隧道、高原、沙漠、高温、高寒及高海拔等复杂多变的服役环境时,动车组列车车下吊挂设备将承受更加复杂、恶劣的载荷条件,设备的振动、冲击、疲劳等技术挑战愈发凸显,容易导致吊挂设备局部出现振动疲劳裂纹。

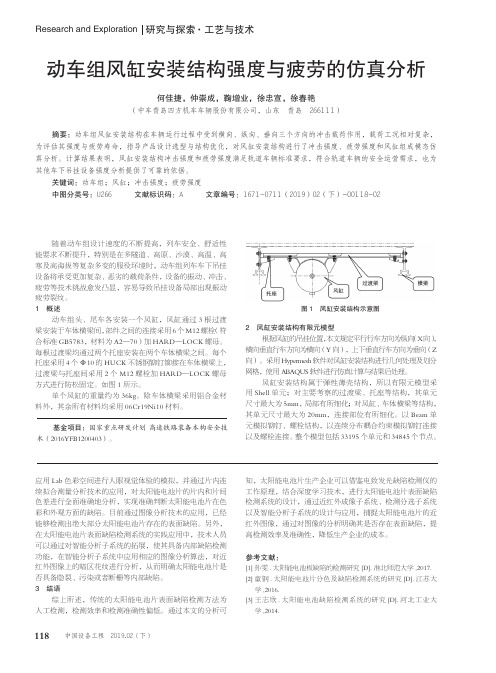

1 概述动车组头、尾车各安装一个风缸,风缸通过3根过渡梁安装于车体横梁间,部件之间的连接采用6个M12螺栓(符合标准GB5783,材料为A2—70)加HARD—LOCK 螺母。

每根过渡梁均通过两个托座安装在两个车体横梁之间。

每个托座采用4个Φ10的HUCK 不锈钢铆钉铆接在车体横梁上,过渡梁与托座间采用2个M12螺栓加HARD—LOCK 螺母方式进行防松固定。

如图1所示。

单个风缸的重量约为36kg。

除车体横梁采用铝合金材料外,其余所有材料均采用06Cr19Ni10材料。

2 风缸安装结构有限元模型根据风缸的吊挂位置,本文规定平行行车方向为纵向(X向),横向垂直行车方向为横向(Y 向),上下垂直行车方向为垂向(Z 向)。

采用Hypermesh 软件对风缸安装结构进行几何处理及划分网格,使用ABAQUS 软件进行仿真计算与结果后处理。

风缸安装结构属于弹性薄壳结构,所以有限元模型采用Shell 单元;对主要考察的过渡梁、托座等结构,其单元尺寸最大为5mm,局部有所细化;对风缸、车体横梁等结构,其单元尺寸最大为20mm,连接部位有所细化。

以Beam 单元模拟铆钉、螺栓结构,以连续分布耦合约束模拟铆钉连接以及螺栓连接。

整个模型包括33195个单元和34845个节点。

动车组风缸安装结构强度与疲劳的仿真分析何佳捷,仲崇成,鞠增业,徐忠宣,徐春艳(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)摘要:动车组风缸安装结构在车辆运行过程中受到横向、纵向、垂向三个方向的冲击载荷作用,载荷工况相对复杂,为评估其强度与疲劳寿命,指导产品设计选型与结构优化,对风缸安装结构进行了冲击强度、疲劳强度和风缸组成模态仿真分析。

图1 自卸车厢示意图图2 液压系统

第一作者:,男,年生,,王海龙1980工程师现从事液压缸设计工作。

74

图3 缸筒位移

从图3可以看出,缸筒位移曲线与实际情况完全相符,即第一

级缸筒先伸出,然后依次是第二、三、四级伸出。

由此可见,此

模型能够正确模拟多级缸的运动。

线如图4所示。

. All Rights Reserved.

图4 油压曲线

由图4可知,分析加强环强度时取最大液压压力为20.12

MPa。

3 加强环受力分析

图7 旧加强环应力

由图7可见,最大应力607.70 MPa,发生在绞轴根部,根据应

力分布情况,在加强环壁厚处应力很小,因此可以考虑把壁厚减

薄,以减少材料浪费。

优化后的模型如图8所示。

图9 新加强环应力1

图10 新加强环应力2

由图10可见,最大应力为609.85 MPa,跟第一次分析结果很接近,因此,无需再加密网格分析。

为从另一个角度验证结果,根据Amesim液压力曲线,在

图11 新加强环应力3

表1 分析结果汇总表

优化后结构

静力分析1

节点数

207 288

单元数

147 280

最大应力,MPa

609.56

安全系数

. All Rights Reserved.。

··黄裕飞1,李晓棠1,陈流1,2,杨立权1,冯瀚1(1.贵州大学机械工程学院,贵州贵阳550003;2.贵州詹阳动力重工有限公司,贵州贵阳550003)摘要:在实际压铸试验的基础上,提出了合理的铸件结构和压铸工艺参数。

利用AnyCasting 软件求解了不同工艺参数和铸件结构对铸件充型、凝固过程的影响规律。

在现有的镁合金汽车缸盖铸件条件下,根据凝固规律重点研究了铸件中可能存在的缩松、缩孔分布与尺寸。

结果表明:优化的铸件结构以及优化的压铸工艺参数(浇注温度680℃,模具温度190℃,冲头低速速度0.2m/s ,高速压射速度为6m/s ,真空度30kPa )能够明显降低铸件凝固时间以及减少铸件内部缩松、缩孔数量;同时在优化设计的基础上,结合阿基米德原理和力学性能测试验证了工艺参数和铸件结构的合理性,生产出了具有致密微观组织的镁合金零件。

关键词:镁合金缸盖;AnyCasting ;工艺参数;铸件结构;优化设计中图分类号:TG24;TG146.2文献标识码:A 文章编号:1001-4977(2012)05-0489-05HUANG Yu-fei 1,LI Xiao-tang 1,CHEN Liu 1,2,YANG Li-quan 1,FENG Han 1(1.College of Mechanical Engineering,Guizhou University,Guiyang 550003,Guizhou,China;2.Guizhou ZhanYang power heavy industry Co.,Ltd.,Guiyang 550003,Guizhou,China )基于AnyCasting 的镁合金缸盖结构设计与工艺参数优化Design of the Structure and Optimization of TechnologicalParameters of Magnesium Alloy Cylinder HeadThrough AnyCasting收稿日期:2012-03-28收到初稿。

4缸发动机缸盖结构优化的研究随着汽车工业的发展,汽车发动机得到了极大的提高和优化。

发动机是汽车的核心部件之一,而缸盖作为发动机的重要部分,其设计和优化对整个发动机的性能和效率有着至关重要的影响。

本文将重点讨论4缸发动机缸盖结构优化的研究。

首先,缸盖的材质和制造工艺对其性能和质量有很大的影响。

在现代汽车中,铸造缸盖的材料通常是铝合金,这是由于铝合金具有优异的轻量化和耐高温性能。

因此,在设计缸盖时,需要考虑到材料的物理和力学性质,以确保缸盖在高温、高压的工作环境下具有优异的稳定性和可靠性。

其次,缸盖的结构设计对汽车的性能和效率也有很大的影响。

缸盖的主要功能是覆盖发动机缸体和气门装置,同时还要提供冷却和润滑系统的进出口,并承受内部高温、高压和外部振动和冲击的作用。

因此,在设计缸盖时,要考虑到这些因素,并尽可能优化缸盖的结构,使其在整个发动机系统中起到更好的协同作用。

最后,缸盖的加工和组装也是影响其性能和质量的重要因素。

在制造和加工缸盖时,需要采用高精度的加工设备和工艺,以确保缸盖的精度和质量达到要求。

在缸盖的组装过程中,也要注意采用合适的工艺和装配方法,以确保每个部件的精密度和配合精度达到要求,并提高整体缸盖的可靠性和耐用性。

综上所述,4缸发动机缸盖结构优化是汽车发动机设计和制造中的一个重要方面。

通过合理的材料选择、结构设计和加工工艺,可以提高缸盖的性能和效率,从而实现整个发动机的优化和提高。

未来,随着汽车工业的不断发展和创新,4缸发动机缸盖结构的优化将会成为研究的热点之一,并推动汽车发动机性能和效率不断提高。

为了实现4缸发动机缸盖结构的优化,需要考虑到多个因素,例如缸盖形状、气门大小和位置、燃烧室形状和尺寸等。

以下是其中一些重要因素的详细介绍:1. 缸盖形状缸盖的形状对气门引气和气缸燃烧室形成有着很大的影响。

一般来说,缸盖的顶部需要进行一定的加工,以获得合适的燃烧室形状。

不同的缸盖形状会影响气门的位置和大小,从而影响到混合气体和燃气的流动和燃烧过程。

4J缸体铸造工艺设计及优化高波;梁加芳;郝政晔;郑翠华【摘要】This paper introduces a new product 4J cylinder product structure and bined with the company's other products experience,taking the design of this product in the process of newideas,new ways to solve the original product problems,including the overall design,the production mode of turbine design and optimization design of tappet chamber and sleeve head assembly way.%主要介绍了新产品4J缸体产品结构及特点,结合一拖(洛阳)铸造有限公司其他产品经验,在设计此产品过程中采取的新的思路,新的方式解决原有产品常出现的问题,主要包括整体设计、涡轮的生产方式设计、挺杆室设计优化以及套头装配方式的设计.【期刊名称】《中国铸造装备与技术》【年(卷),期】2017(000)005【总页数】3页(P34-36)【关键词】缸体;铸造工艺;设计优化【作者】高波;梁加芳;郝政晔;郑翠华【作者单位】一拖(洛阳)铸造有限公司,河南洛阳 471004;一拖(洛阳)铸造有限公司,河南洛阳 471004;一拖(洛阳)铸造有限公司,河南洛阳 471004;一拖(洛阳)铸造有限公司,河南洛阳 471004【正文语种】中文【中图分类】TG242.7D O I:10.39 69/j.i s s n.100 6-96 58.2017.05.0114J缸体是一拖(洛阳)铸造有限公司给上海某柴油机公司提供的发动机缸体铸件,是由该公司自主设计的新型发动机缸体机型。

Z8040射芯机制作气缸体凸轮室砂芯热芯盒的优化设计刘晓旭;刘文川【摘要】分析评述了Z8040射芯机用覆膜砂制作气缸体凸轮室砂芯芯盒优化设计方案,着重介绍其射砂方向,芯盒本体、底框、左右开盒的连接结构,射砂口衬套等结构及附件的优缺点.【期刊名称】《中国铸造装备与技术》【年(卷),期】2010(000)006【总页数】4页(P42-45)【关键词】热芯盒射芯机;芯盒;设计【作者】刘晓旭;刘文川【作者单位】山东大柴缸体缸盖厂,山东莱阳市,265200;西南内燃机配件总厂铸造分厂,四川南充市,637100【正文语种】中文【中图分类】TG231.66对于热芯盒的设计虽有一些常规资料[1~3]介绍,但对气缸体凸轮室砂芯这样较为复杂砂芯的制作工艺,介绍的资料尚并不多见。

笔者根据近两年来对国内较多的相关铸造厂及专业铸造模具制作公司的考查发现,其热芯盒的结构设计尚有较多不尽合理之处。

故笔者在此以Z8040射芯机用酚醛树脂覆膜砂制作两种六缸气缸体(6110,6016)凸轮室砂芯及一种四缸气缸体(4113)的凸轮室砂芯热芯盒方案为例,进行比较评述。

对于凸轮室砂芯在Z8040射芯机上用热芯盒工艺制作,较多的工厂采用的是酚醛树脂覆膜砂,少数工厂则采用的是呋喃树脂砂。

对于后者因其制作的砂芯质量不够理想,此处不作介绍;而对于前者,生产实践表明,用图2的射砂方向能获得较高质量的凸轮室砂芯。

在生产实践中,有的公司的工艺人员及模具设计工程师对该类气缸体凸轮室砂芯热芯盒的设计认识不充分,出现了图1所示的不良方案。

图1所示热芯盒结构方案的不足之处是芯盒内腔的空气难以充分地排除,从而使该类砂芯在热芯盒制作方式下较难获得上下表面质量均较高的砂芯;另外,由于制作的砂芯上表面较差而出现废品,从而影响制芯效率。

而采用图2所示的气缸体凸轮室砂芯射砂方向,其主要优点是能较充分地排除芯盒内腔空气,从而获得上下表面质量均较高的砂芯。

生产实践亦表明,图2所示热芯盒工艺方案,既能使该类砂芯在用热覆膜砂的条件达到良好质量状态,又能降低其制作成本,获得较高的该类砂芯的生产效率。

开题报告机械设计制造及其自动化50吨起重单吊钩优化设计一、绪论提到设计,我们并不陌生。

设计的本质,就是尽可能少地消耗以材料、能源、劳动力、资金等形态存在的资源,创造出满足预先陈述的功能要求的物质实体,以实现对某一设计对象潜在的要求过程,它是价值的具体体现。

最早的设计由经验丰富、技术熟练的工人进行的,产品也很简单。

机械设计(machine design),根据使用要求对机械的工作原理、结构、运动方式、力和能量的传递方式、各个零件的材料和形状尺寸、润滑方法等进行构思、分析和计算并将其转化为具体的描述以作为制造依据的工作过程。

机械设计是机械工程的重要组成部分,是机械生产的第一步,是决定机械性能的最主要的因素。

结构优化设计时近二十余年来发展起来的一门新技术,它的发展对传统的结构设计产生了重大的影响,使人们从被动的分析、校核时期进入了主动的设计阶段。

与传统的设计方法相比,优化设计提高了设计质量、加快设计进度和降低设计成本,据资料显示可使工程造价降低5%-25%,经济效益十分明显。

1.1选题的背景近年来,随着社会的发展,社会生活中对起重机的需求越来越大,所以起重机的研发越来越紧迫,由于汽车式起重机转场灵活,从而方便快捷,所以近几年我国的汽车式起重机发展很快。

但是,与国外汽车式起重机相比,国外汽车式起重机技术得到了飞速发展,为了降低整体成本,提高性能,整体质量越来越小,在起重性能相同的情况下,自重约比十年前降低了20%左右,由于车辆自重的减小,使车辆采用尽可能少的轴数(尤其是大吨位起重机),这样,大大简化了车辆的结构,成本降低,同时提高了起重机的作业能力及使用经济性,所以,同等吨位的销售价较前十年有大幅下降,对中国国内市场造成了很大冲击,因此,对我国的汽车式起重机的生产者来说是一个严峻的考验。

然而对于起重机整机而言,吊钩是起重机的灵魂,起重单吊钩设计的好坏将直接影响整机的性能。

本课题针对50吨起重机单吊钩的分析和研究,从而改进起重机的整体性能,降低成本,同时提高了起重机的作业能力及使用经济性。

锻造钩尾框钩尾销孔加工工艺分析及优化【摘要】随着科学技术的进步,产品更新换代的迅速,新型高强度、高硬度、难加工材料的不断出现,对孔加工的质量、加工效率和刀具的耐用度都提出了更高的要求。

本文以锻造钩尾框钩尾销孔的加工为实例,通过几种加工方法的分析并进行优化,在加工成本和加工效率上达到事半功倍的效果。

【关键词】锻造钩尾框;孔加工;钻削0.前言锻造钩尾框(图1、图2、图3)作为铁路货车关键部件,由钩尾框框体和连接板焊接组成。

呈长回字形空心框体结构,框体和连接板均采用模锻成型,且框板金属纤维流向方向与车钩冲击、牵引方向一致,内部组织致密,抗冲击、牵引能力强,使用寿命大大的延长。

钩尾销孔起到连接车钩,传递牵引力的作用,生产批量大。

1.工艺分析锻造钩尾框材质为25MnCrNiMoA,17型钩尾销孔的直径尺寸为Ф92+0.83-0.36mm,两侧销孔同轴度要求为0.45mm,表面粗糙度12.5μm,单侧壁厚60mm,调制处理后的硬度241-311HBW;QF-2型钩尾销孔的直径尺寸为Ф90+0.7+0.2mm,两侧销孔同轴度要求为0.45mm,表面粗糙度12.5μm,单侧壁厚60mm,调制处理后的硬度241-311HBW;16型钩尾销孔的直径尺寸为Ф106+1+0mm,表面粗糙度12.5μm,单侧壁厚40mm,调制处理后的硬度241-311HBW。

(1)针对钩尾框的材质和尾框硬度,采用高速钢刀具磨损较快,耐用度低,批量生产精度难以保证,加工可采用硬质合金刀具。

(2)采用通用钻床加工(Z3080),最大能钻直径80mm的孔,满足不了孔Ф92+0.83-0.36mm尺寸加工精度和两侧销孔同轴度的要求,同时生产效率低,不适合批量生产需要。

(3)采用普通镗床加工,需要分两工序加工完成,即先进行钻孔加工工序,然后再进行镗孔加工工序。

优点是可以保证孔的尺寸加工精度和两侧销孔同轴度的要求;缺点生产效率低,不适合批量生产需求。

解钩风缸组装工艺性研究及优化设计

摘要:解钩风缸是动车组用密接式全自动车钩的重要装置,主要用于密接式全自动车钩的自动解编。

在解钩风缸国产化过程中发现按图纸加工的缸筒组件和活塞组件组装时容易产生卡死现象,造成解钩风缸无法组装。

本文通过研究解钩风缸缸筒组件和活塞组件组装过程中的几何关系,得到活塞组件与缸筒组件顺利组装的条件,使活塞组件顺利装入缸筒组件。

该方法在生产实践中取得了良好的效果,可作为设计和校核此类产品的一种方法。

关键词:解钩风缸组装工艺优化设计

解钩风缸是CRH2型动车用全自动密接式车钩中的重要装置,用于实现两列动车组的自动解编,其工作正常与否直接影响动车组重联及解编的可靠性和稳定性。

目前解钩风缸全部依靠进口,为满足解钩风缸日益增加的使用和四、五级修的更换要求,摆脱对进口件的依赖,公司开始对解钩风缸进行国产化。

在试制过程中发现活塞组件装入缸筒组件时频繁出现卡死现象,造成解钩风缸无法组装,产品小批量报废。

为使活塞组件能顺利装入缸筒组件,本文对活塞组件与缸筒组件的卡死现象进行了分析,提出了解决方案。

1 分析试验

解钩风缸气缸筒组件和活塞组件原图纸中的配合尺寸如图1、图2所示,缸筒组件和活塞组件的配合尺寸分别为φ90F9和φ90f9。

经过多次的组装试验发现,当活塞组件在缸筒组件中发生倾斜时便会卡住,无法组装。

活塞在缸筒内倾斜的情况如图所示有三种,图中a为缸筒和活塞之间的间隙,b为活塞导向部分长度,d为活塞导向部分直径,C为活塞导向部分对角线长度,D为缸筒直径。

(1)活塞导向较长,C>>D,活塞在缸筒内即使倾斜,角度也非常小,故不会卡住。

(2)活塞导向较短,C<D,活塞即使倾斜也不会碰到缸筒,故不会卡住。

(3)活塞导向较短,C≈D且C>D,在此情形下,当活塞发生倾斜时,由于活塞和缸筒都有一定的弹性就会卡在缸筒内部,如图5所示。

解钩风缸活塞组件中活塞宽度为30 mm,但导向部位长度(即活塞与缸筒的接触长度)只有9 mm,生产中活塞尺寸被内控至接近下偏差尺寸(φ89.877 mm),缸筒组件内圆直径内控至接近上偏差尺寸(φ90.123 mm),计算得C=90.33 mm,D=90.123 mm,因此活塞组件卡在缸筒组件内属于以上所述的第(3)种情况。

要使活塞组件顺利装入缸筒组件而不卡住,就要使C>>D或C<D。

由于解钩风缸结构的限制,活塞的导向长度无法加长,但可以通过改变倒角的形式来缩短活塞导向的长度满足C<D,因此对于解钩风缸活塞组件应在不改变结构的情况下选择C<D作为优化目标。

当活塞尺寸为下偏差尺寸(φ89.877 mm),缸筒组件内圆直径为上

偏差尺寸(φ90.123 mm)时,使C<D即得

将D=90.123 mm,d=89.877 mm代入上式,得到b<6.65 mm,因此,在假定活塞组件和缸筒组件均为刚体的情况下,要使活塞组件能顺利装入缸筒组件而不卡住,其导向长度b<6.65 mm。

为了能验证理论分析的结果,通过倒角圆角相配合的形式,制作了一系列导向长度的活塞(b=6.25、6.69、7.13、7.57、7.74 mm)。

经过组装试验,在b≤6.69 mm时活塞组件在缸筒组件内可以顺利组装,不会发生卡死现象。

考虑到活塞组件和气缸筒的弹性,理论分析和组装试验的结果是吻合的。

最终根据活塞组件加工工艺性,选择了b=6.69 mm的结构形式。

3 结论

通过理论分析和试验验证,对于短导向活塞应当避免活塞导向部分对角线长度稍大于缸筒直径的情况,以提高其组装工艺性。

若因结构原因使活塞对角线稍大于缸筒直径时,可通过改变活塞倒角形式的方法减短对角线的长度以提高其组装工艺性。

本文所述方法为短导向活塞组装工艺性的校核提供了一种方法,同时也可作为短导向活塞设计的一个参考依据。

参考文献

[1] 邱宣怀,郭可谦,吴宗泽,等.机械设计[M].北京:高等教育出版

社,1997,7.

[2] 姜继海,宋锦春,高常识.液压与气压传动[M].北京:高等教育出版社,2002,1.。