DFMEA-内饰

- 格式:xls

- 大小:112.50 KB

- 文档页数:1

DFMEA范文DFMEA(Design Failure Mode and Effects Analysis),即设计失效模式与效果分析,是一种系统性的设计分析方法,通常用于评估新产品或过程的潜在失效模式及其影响。

DFMEA可以帮助设计团队在产品设计的早期阶段发现和解决可能存在的问题,以减少产品在实际使用中可能发生的故障和事故。

本文将介绍DFMEA的基本概念、步骤、工具和应用,并探讨其在产品设计和开发过程中的重要性。

1.基本概念DFMEA是一种系统性、逐步的分析方法,用于识别由于设计缺陷而导致的潜在失效模式及其可能的影响。

通过对产品的各个组成部分进行分解,将可能的失效模式、失效原因和失效影响进行系统性的识别和评估。

DFMEA通常包括以下几个关键要素:-失效模式:即产品或系统可能出现的失效形式,例如断裂、磨损、过热等。

-失效原因:导致失效模式发生的根本原因,如材料选择不当、设计缺陷等。

-失效影响:失效对产品性能、安全性、可靠性等方面的影响,以及可能造成的后果。

2.步骤-确定分析范围:确定分析的产品或系统范围,明确团队成员和参与方。

-组织团队:组建跨职能团队,包括设计工程师、制造专家、质量工程师等,以确保全面分析。

-识别失效模式:对产品的各个组成部分进行分解,识别可能的失效模式。

-识别失效原因:确定导致每个失效模式发生的潜在原因。

-评估失效影响:评估每种失效模式对产品性能、安全性、可靠性等方面可能造成的影响。

-制定改进措施:针对每种失效模式和原因,制定相应的改进措施和控制计划。

3.工具-鱼骨图:用于识别失效模式和原因之间的关联。

-五为法则:用于深入分析可能的失效原因和影响。

-优先级排序:根据失效模式的严重性、发生频率和探测难度,确定优先处理的失效模式。

4.应用-风险管理:通过分析产品的潜在失效模式和影响,可以及早发现并解决问题,减少产品在实际使用中的风险。

-质量改进:通过设定合理的控制计划和改进措施,可以提高产品的质量和可靠性。

1、什么是FMEA?FMEA是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行根系,找出所有潜在的失效模式,并分析其可能的后果,从而预先采用必要的措施,以提高产品的质量和可靠性的一种系统化的活动。

FMEA可以描述为一组系统化的活动,其目的是:a)发现并评价产品/过程中的潜在失效以及该失效的后果;b)确定能够消除或减少潜在失效发生机会的措施;c)将全部过程形成文件。

FMEA是对确定设计或过程必须做哪些事情才能使顾客满意这一过程的补充。

FMEA是关注设计的,不管是产品的设计还是过程的设计。

2、FMEA的特点a)失效还没有产生,可能发生、但不是一定要发生;b)时机:在设计或过程开发阶段前开始;c)合作:小组由各种有经验和专业知识的人构成d)FMEA分析的文件:---记录专用的表格---作为动态文件使用---按照过程/产品/服务寿命周期期间要求更改;e)核心:预防f)对潜在失效模式的风险和后果进行评定;g)是持续改进的----指导贯穿整个过程、产品和服务周期的h)动态的、文件化的、系统的小组活动。

3、FMEA的种类a)SFMEA——系统FMEAb)DEMEA——产品FMEA(设计FMEA)c)PFMEA——过程FMEA(制造/装配FMEA)d)AFMEA——应用FMEAe)SFMEA——服务FMEAf)PFMEA——采购FMEA4、FMEA的主要概念功能:该设计/过程要做什么?(设计的意图或者说是目的)失效模式:设计/产品或过程失效的表现形式后果:发生失效模式后会怎么样?严重度:失效模式的后果有多严重?起因:导致失效模式的原因频度:失效起因发生的频率如何?现行控制:探测或防止将失效传递到后续“顾客”的现行方法探测度:失效模式/起因一旦发生,能否探测得出?5、FMEA的基本要素和组成部分FMEA计划、原因、失效模式、后果、频度、探测度、严重度、风险分析和潜在的失效模式及后果分析解释、执行建议措施并验证其有效性、实施措施。

副仪表板设计目录目录 (II)一、副仪表板构成描述 (1)1、主副仪表板连接方式 (2)(1)流线型副仪表板 (2)(2) 连贯型副仪表板 (3)(3)独立形副仪表板 (4)二、人机布置重要尺寸 (5)1、加速踏板与副仪表板本体之间距 (5)2、换挡操作杆在最大行程时与换挡盖板的距离 (5)3、驻车制动器与副仪表板本体之间的距离 (6)4、副仪表板肘靠的布置要求 (6)(1)肘靠长度及高度的布置要求 (6)(2)换挡舒适性的校核方法 (7)(3)驻车制动器舒适性的校核方法 (8)(4)肘靠宽度的布置 (8)(5)后盖板与后排座椅要求 (8)三、副仪表板法规要求 (9)四、副仪表板结构设计 (10)1、副仪表本体常见的成型方式 (11)(1)一体式Z向成型 (11)2、本体两侧型面需借助滑块成型 (11)3、拆分本体两侧盖板借助骨架提高强度 (12)4、副仪表驻车制动器盖板的结构设计 (12)(1)滑片遮挡式 (12)(2)皮套包覆式 (13)(3)橡胶皮遮挡式 (13)5、副仪表后固定点的结构设计 (13)五、副仪表板典型工艺 (14)1、高压注塑工艺 (14)2、阳模吸塑成型工艺 (14)3、阴模吸塑成型工艺 (14)六、副仪表板技术要求 (15)1、防止异响要求 (15)2、振动噪声要求 (15)3、刚性要求 (16)4、可靠性的要求 (16)5、外观要求 (17)6、副仪表板上功能件的要求 (17)(1)储物盒 (17)(2)出风口 (18)(3)副仪表板扶手 (18)(4)烟灰缸 (19)(5)杯托 (19)一、副仪表板构成描述副仪表板是驾驶员旁侧通道上的内饰零件,位于前排两个座椅之间,是仪表板的一个重要补充空间。

副仪表板板总成通常由副仪表板本体、装饰面板、杯托、并根据不同配置可能有中央扶手、储物盒、点烟器、烟灰盒、笔夹、硬币夹、出风口等方便乘员使用的功能件,下图为副仪表板总成构成示意图。

1软件USB upgrade s/w客户端的货品软件存在漏洞,客户退机.6生产过程软件存在漏洞没有及时发现或软件不能适应客户要求7主机设计时应具备USB自动升级软件功能.能用USB升级方法解决用户端软件漏洞问题.3126Already inform KRSupgrade method usingof USB已通知KRS软件公司修改程序,要求可以用USB升级软件,Andy wk0917OK2软件iPod/iPhone 在任何模式都可以充电iPod/iPhone 只能在IPOD模式才能充电3用户使用不方便,要充电必须要切到IPOD模式3软件和硬件控制,要求在任何模式都可以充电327软件和硬件控制Tina 何有飞wk10163软件iPod/iPhone 上显示Philips LogoiPod/iPhone 上无 Philips Logo显示3iPod/iPhone 上无Philips Logo显示41) Philips发出logo 的bmp 文件2)软件增加此功能336软件控制。

Tina wk10164软件UI 操作和显示UI 操作和显示不符合Philips的要求3Philips未给出明确的要求3安排会议,双方将UI 操作和显示定下来327定UIRaymondwk10155软件USB firmware upgradeFrontier sw客户端的货品软件存在漏洞,客户退机.4生产过程软件存在漏洞没有及时发现或软件不能适应客户要求4希望能通过MCU UART 能够升级4641生产工艺个别元件易相碰,短路影响产品稳定性及造成FOR高630%为手插件工艺,工艺难控制,不稳定5PBC板采用AI设计,AI打料4120PBC板已采用AI设计,大部分元件已改为用AI打料.李茂WK0951.5go onAI打料效果验证OK2生产工艺MCU手工焊接易虚焊,影响产品稳定性6手工焊接工艺统一性难保证61.设计中要求MCU脚间距隔不少于0.5mm,2.由SMT点胶过波峰炉31081.现设计MCU脚间距为0.7mm,2.由SMT点胶过波峰炉李茂WK0951.5于WK0951.5验证效果OK.3生产工艺部分机型无经ICT测试影响产品稳定性及造成FOR高7部份PCB设计时,不符合ICT测试要求6设计时需符合ICT测试要求,在各测试网络留有测试点3126PCB设计时已于相关线路增加ICT测试点李茂WK0951.5PCB板已预留ICT测试焊盘,生产反应OK4生产工艺FFC扁平线手工焊接易虚焊,影响产品稳定性5手工焊接工艺统一性难保证5使用FFC扁平线时,需加C扁平线插座4100新PCB设计时已将FFC扁平线连接端增加插座李茂WK0951.5PCB板已更改,FFC扁平线连接端均带连接插座5生产工艺部份铁线需手工插件响产品稳定性及造成FOR高5铁线与铜箔间距过近或两平行两铁线间距不够,铁线弯脚后易5两平行铁线间距需在2.5mm以上,加大铁线弯脚后与铜箔之间的距离4100新PCB设计已采用,两平行铁线间距在2.5mm以上,加大铁线弯脚后李茂WK0951.5两平行铁线间距在2.5mm,已加大铁线焊盘与铜箔之6生产工艺部分PANEL按制需手工焊接易虚焊,影响产品稳定性6手工焊接工艺统一性难保证6全部改为用贴片封装,统一由SMT贴件3108新PCB已改为用贴片封装,统一由SMT贴件李茂WK0951.5WK0951.5于WK0951.5验证效果OKProduc ts1收音性能TUNER AM/FM 性能AM/FM收音性能差,收电台NOISE大,收台少,客户退机5印度等地区电台信号弱TUNER AM/FM灵敏度低.51.在设计时,选用品质好的TUNER供应商,现定光星.2.AM/FM收音灵敏度应作为TUNER品质监控重点.3.根据销售目的地电台强弱特点,设定不同地区AM/FM停台灵敏度.375现采用光星TUNER李茂WK0951.5现采用光星TUNER,经路试效果与CEM210MP样机相仿。

车身工程中心

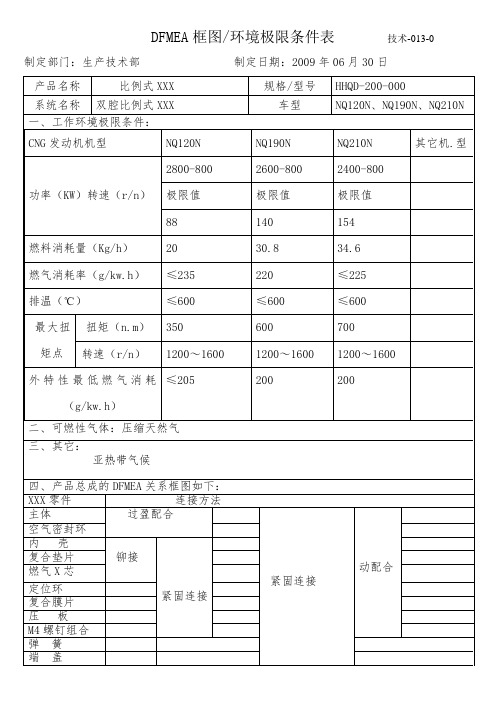

编制人:新严重度新频度新探测度新风险顺序数Line No.Item/FunctionPotential Effect(s)Of FailureSEVClassPotential Cause(s)/Mechanism(s)ofFailureOCCCurrentPreventionControlDETRPNRecommend Action(s)ResponsibleDepartmentTargeCompleti-on DateNewSEVNewOCCNewDETNewRPN1无法通过认证,不能销售10对材料特性认识不足,设计前未进行遮阳板材料分析2设计时进行材料燃烧特性分析240增加检验频次2不能销售10未进行内部凸出物圆角分析2设计时进行内部凸出物圆角240增加检验频次3影响销售4顶棚拉伸深度型面设计不合理2按供应商工艺同步意见书检查数模2164客户抱怨5顶棚材料或者顶棚隔音隔热附件不符合NVH定义3对材料进行NVH分析23054顶棚立柱搭接面差间隙设计不合理3按照GD&T方案书要求检查数模22464顶棚设计时未考虑零件加工误差,及实物随外3按照设计方案检查数模448试验验证7生产效率低维修困难6顶棚安装孔定位与基准设计不合理,误差累积造成顶棚孔位不准3按GD&T方案书要求检查数模236顶棚:汽车顶盖装饰件,对汽车内部起装饰、隔热吸音等作用Part No.Department设计潜在失效模式及后果分析(D-FMEA)Design Failure Mode and Effects Analysis (D-FMEA)供应商/顾客:零件名称:顶棚零件号:C5572010001A0/2A0责任部门:FMEA编号:Model(s)Key DateVerificationCompiled ByNo.车型号/车辆类型:PM关键日期:2014.1.15审核:

Supplier/Customer

Part Name:

核心小组成员:日期(编制):23013.7.10日期(修改):

FMEA Team MembersCompile DateAmend Date

措施结果/Action Results

采取的措施

Potential Failure ModeCurrentDetectionControlActions Taken

现行预防控制探测度风险顺序数建议措施责任部门不满足燃烧特性,内饰(顶棚)材料在测试时燃烧速度大于100mm/min试验验证内饰(顶棚)内部凸出物圆角小于5mm软件数模分析影响销售顶棚立柱搭接处出现较大间隙面差,外观质量差成型不到位或面料褶皱、破损,外观质量差软件数模分析NVH试验不合格,噪声大试验验证软件数模分析试验验证潜在失效原因发生频度责任目标完成日期顶棚安装困难试验验证现行探测控制潜在失效模式序号项目/功能潜在失效后果严重度级

别