CNC刀具及加工深度

- 格式:xls

- 大小:28.50 KB

- 文档页数:2

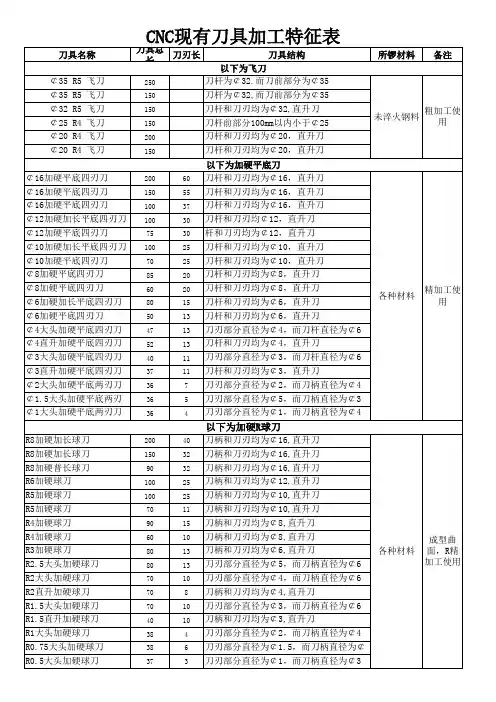

¢12加长普通合金刀10050刀柄和刀刃均为¢12,直升刀¢12普通合金刀7525刀柄和刀刃均为¢12,直升刀¢10加长普通合金刀10025刀柄和刀刃均为¢10,直升刀¢10普通合金刀7025刀柄和刀刃均为¢10,直升刀¢8普通合金刀6323刀柄和刀刃均为¢8,直升刀¢6普通合金刀6319刀柄和刀刃均为¢6,直升刀¢4加长普通合金刀7525刀柄和刀刃均为¢4,直升刀¢4普通合金刀5020刀柄和刀刃均为¢4,直升刀¢3加长普通合金刀5919刀柄和刀刃均为¢3,直升刀¢3普通合金刀3812刀柄和刀刃均为¢3,直升刀¢2大头普通合金刀388刀刃部分直径为¢2,而刀柄直径为¢3¢1.5大头普通合金刀386刀刃部分直径为¢1.5,而刀柄直径为¢3¢1大头普通合金刀384刀刃部分直径为¢1,而刀柄直径为¢3R5普通合金刀6020刀柄和刀刃均为¢10,直升刀R4普通合金刀6017刀柄和刀刃均为¢8,直升刀R3加长普通合金刀8515刀柄和刀刃均为¢6,直升刀R3普长普通合金刀5011刀柄和刀刃均为¢6,直升刀R2大头加长普通合金刀7017刀刃部分直径为¢4,而刀柄直径为¢6R2直升普通合金刀5015刀柄和刀刃均为¢4,直升刀R1.5大头加长普通合金刀7011刀刃部分直径为¢3,而刀柄直径为¢6R1.5直升普通合金刀3510刀柄和刀刃均为¢3,直升刀R1大头普通合金刀387刀刃部分直径为¢2,而刀柄直径为¢6(4)R0.75大头普通合金刀385刀刃部分直径为¢1.5,而刀柄直径为¢6(3)R0.5大头普通合金刀383刀刃部分直径为¢1.5,而刀柄直径为¢6(2)¢6*R0.5加硬牛鼻刀7020刀柄和刀刃均为¢6,直升刀¢8*R0.5加硬牛鼻刀8020刀柄和刀刃均为¢8,直升刀¢10*R0.5加硬牛鼻刀8520刀柄和刀刃均为¢10,直升刀¢12*R0.5加硬牛鼻刀10020刀柄和刀刃均为¢12,直升刀附刀具简图:平底刀 球刀 牛鼻刀 飞刀2008-1-8备注: 刀具加工合理深度一般为刀具直径的5倍。

数控CNC编程基本要求和理论什么是数控CNC编程?数控CNC编程是一种利用计算机来控制机床加工工具和工件移动的方法。

CNC (Computer Numerical Control)是通过预先编写程序实现对加工过程的控制和管理。

在CNC编程过程中,程序员必须制定一系列指令和数学公式,这些指令和公式描述了工件的几何形状和切削工具的运动轨迹。

一旦程序被输入到CNC控制器中,该控制器就会按照指定的程序进行操作来控制加工过程。

CNC编程的基本要求懂得基本数学知识CNC编程需要掌握基本数学知识以及相关的几何概念。

在编程过程中,程序员必须计算出切削工具的轨迹、精确的加工深度和宽度等信息。

因此,理解和掌握基本数学知识对于CNC编程至关重要。

熟悉各类CNC机床的特点不同类型的CNC机床之间有很大的差异,熟悉各类CNC机床的特点是进行CNC编程的基本要求之一。

不同类型的CNC机床在加工工件时使用不同的工具和技术,因此程序员需要了解各个机床的特性以及相应的工具和技术。

熟悉CNC编程语言CNC编程语言是用于编写CNC程序的语言。

CNC编程语言可以有多种形式,包括G代码、M代码、ISO代码等。

在编写CNC程序时,程序员必须熟悉各种代码,并知道如何将它们组合成一个完整的程序。

熟悉CAD/CAM软件CAD/CAM软件是一种用于辅助CNC编程的工具。

它可以帮助程序员创建三维模型、转化图形文件和自动生成CNC程序等。

因此,程序员需要了解和熟练掌握相关的CAD/CAM软件。

CNC编程的理论基础机床坐标系机床坐标系是CNC编程的重要概念,它用于确定加工过程中工件和切削工具的位置。

通常情况下,机床坐标系分为绝对坐标系和相对坐标系,程序员需要根据实际情况选择合适的坐标系。

切削工具轨迹切削工具轨迹是指切削工具在加工过程中的运动轨迹。

程序员需要根据工件表面的形状和切削工具的尺寸来确定切削工具的轨迹。

通常情况下,切削工具轨迹可以通过三维建模软件生成,然后再将其转化成CNC程序。

品质管理作业系统之切削加工留量标准1.目的为加工者提供正确的余量标准,符合后工段之需求,确保加工工件质量,为客户提供满意的产品.2. 适用范围冲模二厂加工部CNC 模板加工单位均适用之3. 主要职责与权限3.1课长倡导加工者正确使用加工留量标准作业并作教育训练.3.2组长督导员工以此标准作业并加以指正与改进.3.3组员认真执行此作业标准,以保证刀具与机台的使用寿命.4. 程序内容4.1. M/C给EDM留量标准4.1.1 对于GP-M/C-W/E-EDM制程之工件,单边预留0.2-0.3mm,深度预留0.3mm.4.1.2 对于M/C-GP-EDM制程之工件,单边预留0.2-0.3mm,深度预留0.5mm.PM加工时需严格控制出货工件之变形量,不可超过0.3mm,GP去除余量时需控制EDM 预留深度.4.1.3 对于需H之模板,单边给EDM预留0.5-0.6mm,深度预留0.3mm+工件实际厚度余量的一半.GP研磨厚度时需控制EDM预留深度.4.1.4 对于特殊工件MC无法成型,MC给EDM留料方法:4.1.4.1 拐角处为直角之盲槽,当宽度≦12mm 时,如图〈1〉MC 用等槽宽直径之刀具轻切削铣过,由EDM 直接清角,当槽宽>12mm 时,如图〈2〉MC 用大刀成型,用¢6之刀具为EDM 清角去余量.4.1.4.2 对于已H 之后之模板,1.51 ≦R ≦2.5槽深超过9MM 需用水泥钻清角,钻尖由EDM 修平.如图〈3〉对于R 角<1.5MM 之工件,MC 无需逃料由EDM 自行到位.4.1.4.3 对于公差一边为0.01MM ,三边为0.1MM 之盲槽,MC 必须将公差0.1MM 之尺寸到位(需H)如拐角处为直角由EDM 清角.R图三4.1.4.4所有盲孔和异形槽均参照以上留量标准进行给EDM 留量.4.2 M/C 给W/E 留量标准4.2.1 线割不做无屑加工之小孔,M/C 应保证单边0.75mm 以上余量打入孔,方便线割取料.4.2.2 下模板上¢4.00以下的高精度小孔,脱料板和夹板上,¢3.00以下的高精度小孔,圖二 EDM清角均由线割做无屑加工,M/C打预孔单边留0.5-0.6mm .4.2.3 直径在¢2.0以下的高精度圆孔或异形孔,M/C用¢0.8中心钻打印迹后送W/E自行打孔或再用小钻头加深1.5mm左右送热处理后由线割自行打孔.4.2.4 打预孔之钻头不要过小,在保证单边余量足够的情况下一般用¢4─¢1.5即可.4.2.5 直径小于¢8的刀口斜度圆孔,M/C在背部逃大于刀口孔径1.2mm的圆孔(即单边扩0.6mm) 深度:Z=T(板厚)-刀口高度+钻尖+0.25mm.4.2.6 当工件外形或工件内部有宽槽较大时,需M/C逃料,单边留量5mm,W/E再加工到位.4.2.7 以上几种加工状况,无论是热处理均适用之,其它加工方法根据加工实际情况而定.4.3 M/C给GP/G留量4.3.1 对于较小模板(300*400以下)需热处理之工件,加工盲槽,深度留量0.3mm,单边留量0.3mm-0.4mm;对于较大之模板且需热处理,加工盲槽时,深度留量0.6mm-0.7mm,单边留量0.3mm-0.4mm.4.3.2 需热处理易变形材质,如:YK30等需自行加大余量标准,防止工件热处理后产生大量变形造成工件异常4.4 型腔加工留量4.4.1 对于R角型腔先用直径≧2R的钻头清角到位.4.4.2 用φ25舍弃式铣刀粗逃模腔,侧面单边也留1mm,底面留量0.5mm.4.4.3 用直径等2R角的粗铣刀二次粗逃型腔,侧面单也预留0.3mm,底部留量0.3mm.4.4.4 GP完成后,MC2精修型腔,用直径≦2R角后精铣刀进行精加工,侧面单也留0.15mm,底部到位,完成后送JG研磨.4.5.高精度孔加工4.5.1 选用直径小于孔径的潜水(或钻头)打底孔.4.5.2 选用对应孔径之粗搪刀进行粗搪或选用合适的舍弃式铣刀循边铣孔,侧面单边也须留0.5~1.0mm.4.5.3最后用可调式精搪刀进行精加工,试搪后再按加工加工精度到位或单边也预留0.15mm给JG加工.。

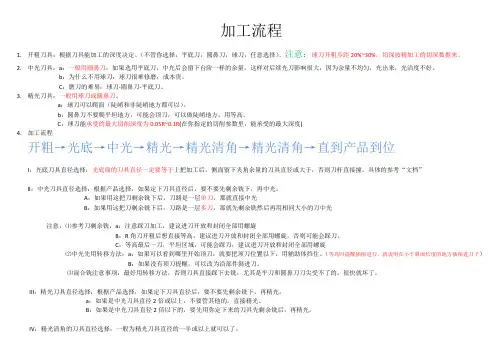

加工流程1.开粗刀具:根据刀具能加工的深度决定。

(不管你选择:平底刀,圆鼻刀,球刀,任意选择)。

注意:球刀开粗步距20%~30%,切深按精加工的切深数据来。

2.中光刀具:a:一般用圆鼻刀:如果选用平底刀,中光后会留下台阶一样的余量,这样对后续光刀影响很大,因为余量不均匀,光出来,光洁度不好。

b:为什么不用球刀:球刀很难修磨,成本贵。

C:磨刀的难易:球刀-圆鼻刀-平底刀。

3.精光刀具:一般用球刀或圆鼻刀。

a:球刀可以爬面(陡峭和非陡峭地方都可以)。

b:圆鼻刀不要爬平坦地方,可能会顶刀,可以做陡峭地方,用等高。

C:球刀能承受的最大切削深度为0.05R~0.1R(在你指定的切削参数里,能承受的最大深度)4.加工流程开粗→光底→中光→精光→精光清角→精光清角→直到产品到位I:光底刀具直径选择:光底面的刀具直径一定要等于上把加工后,侧面留下夹角余量的刀具直径或大于,否则刀杆直接撞,具体的参考“文档”II:中光刀具直径选择:根据产品选择,如果定下刀具直径后,要不要先剩余铣下,再中光。

A:如果用这把刀剩余铣下后,刀路是一层单刀,那就直接中光B:如果用这把刀剩余铣下后,刀路是一层多刀,那就先剩余铣然后再用相同大小的刀中光注意:⑴参考刀剩余铣,a:注意踩刀加工,建议进刀开放和封闭全部用螺旋B:R角刀开粗后想直接等高,建议进刀开放和封闭全部用螺旋,否则可能会踩刀。

C:等高最后一刀,平坦区域,可能会踩刀,建议进刀开放和封闭全部用螺旋⑵中光先用转移方法:a:如果可以看到哪里开始顶刀,就要把顶刀位置以下,用辅助体挡住。

(等高时提醒插削进刀,就说明在小于斜面长度的地方插削进刀了)B:如果没有顶刀提醒,可以改为沿部件斜进刀。

⑶混合铣注意事项:最好用转移方法,否则刀具直接踩下去铣,尤其是平刀和圆鼻刀刀尖受不了的,很快就坏了。

III:精光刀具直径选择:根据产品选择,如果定下刀具直径后,要不要先剩余铣下,再精光。

a:如果是中光刀具直径2倍或以上,不要管其他的,直接精光。

CNC加工编程标准资料一、目的为了减少CNC加工误差、返工次数、以及避免工件报废,且缩短模具制造周期,确保品质要求和生产计划要求,特制定此标准。

二、范围适合于全体CNC编程人员。

三、权责编程师傅对其负责模具的整个CNC制造过程中的加工质量、加工效率、成本控制、出错控制要认真负责。

四、内容1)编程师傅作业前收到3D数模后,应先了解其模具结构。

包括它的大小、材质、硬度、基准、分型面、配合面,注意有无避空面,有无斜顶,有无倒扣面。

根据各零件特征和功能要求,清晰的排布加工工艺,并且清楚的定义出电极数量。

(具体可与钳工师傅协商)2)作业时:原则上第一时间开出电极料单,大型类模具电极较多的可分批开料单,以便更有效的按排加工时间。

在安排模具各零件加工时,一定要先加工后期工序工作量大的零件。

(一般动模优先进行加工)3)在进行程序编辑时,应先根据工件特征,多考虑几种加工方式再适当选择简单,快捷、高效的加工路径。

一般情况下,要求有粗加工和精加工。

粗加工在低速普通机床加工,精加工在高速机床加工。

粗加工时必须留余量在0.3mm~0.5mm 之间。

在精加工最后光刀之前,必须要让腔壁四周余量均匀,在0.08mm~0.10mm 之间,以免影响新刀刀具使用寿命和工件整体品质。

4)一般材料,粗加工三菱刀具参数设定标准5) 刀具加工深度标准(刀具在指定拔长范围内,必须加工到位)以上数据包括带尺刀,超出以上范围的可酌情处理加工!五、加工零件锁工艺板标准上述资料,广大编程同仁阅读后,如无异议,请签名确认。

编制/日期: 审核/日期: 批准/日期:这两组为不正确的装夹方式,加工时有大风险,与钳工协调后进行程序加工工艺板。

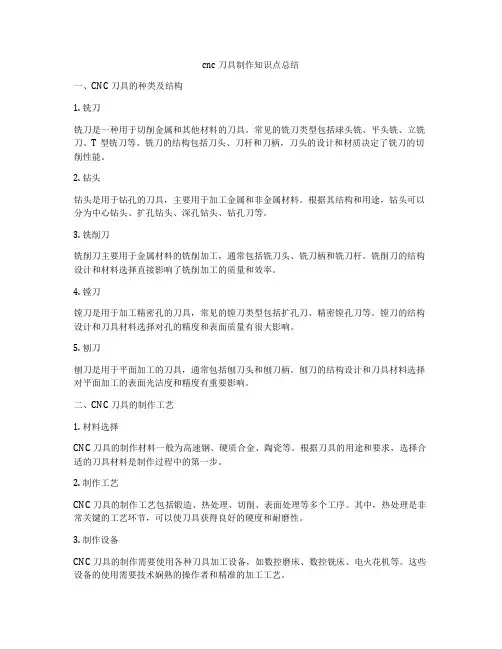

cnc刀具制作知识点总结一、CNC刀具的种类及结构1. 铣刀铣刀是一种用于切削金属和其他材料的刀具。

常见的铣刀类型包括球头铣、平头铣、立铣刀、T型铣刀等。

铣刀的结构包括刀头、刀杆和刀柄,刀头的设计和材质决定了铣刀的切削性能。

2. 钻头钻头是用于钻孔的刀具,主要用于加工金属和非金属材料。

根据其结构和用途,钻头可以分为中心钻头、扩孔钻头、深孔钻头、钻孔刀等。

3. 铣削刀铣削刀主要用于金属材料的铣削加工,通常包括铣刀头、铣刀柄和铣刀杆。

铣削刀的结构设计和材料选择直接影响了铣削加工的质量和效率。

4. 镗刀镗刀是用于加工精密孔的刀具,常见的镗刀类型包括扩孔刀、精密镗孔刀等。

镗刀的结构设计和刀具材料选择对孔的精度和表面质量有很大影响。

5. 刨刀刨刀是用于平面加工的刀具,通常包括刨刀头和刨刀柄。

刨刀的结构设计和刀具材料选择对平面加工的表面光洁度和精度有重要影响。

二、CNC刀具的制作工艺1. 材料选择CNC刀具的制作材料一般为高速钢、硬质合金、陶瓷等。

根据刀具的用途和要求,选择合适的刀具材料是制作过程中的第一步。

2. 制作工艺CNC刀具的制作工艺包括锻造、热处理、切削、表面处理等多个工序。

其中,热处理是非常关键的工艺环节,可以使刀具获得良好的硬度和耐磨性。

3. 制作设备CNC刀具的制作需要使用各种刀具加工设备,如数控磨床、数控铣床、电火花机等。

这些设备的使用需要技术娴熟的操作者和精准的加工工艺。

4. 制作质量检测CNC刀具的制作质量需要经过严格的检测,包括尺寸测量、硬度测试、表面质量检查等。

只有通过质量检测的刀具才能投入使用。

三、CNC刀具的使用与维护1. 使用注意事项在使用CNC刀具时,需要注意正确的切削参数,如切削速度、进给量、切削深度等。

同时,需要根据不同的材料和加工要求选择合适的刀具,并进行正确的夹持和安装。

2. 刀具维护CNC刀具的维护包括清洁、润滑、修磨等多个方面。

定期对刀具进行检查和维护,可以延长刀具的使用寿命并保持良好的加工质量。

CNC钻孔与攻牙参数1.速度:钻孔速度是决定加工效率的重要参数,一般来说,速度越快,加工效率越高。

但是速度过快可能会导致刀具损耗加剧,因此需要根据具体情况选择合适的速度。

2.进给:进给是指刀具在工件表面上移动的速度,进给过大可能会导致刀具损坏,进给过小则会影响加工效率。

因此需要根据具体工件材料和钻孔直径选择合适的进给速度。

3.钻孔深度:钻孔深度是指刀具钻入工件的深度,一般来说,钻孔深度越大,加工难度越大。

因此在设定钻孔深度时需要考虑刀具的强度和材质,以避免刀具损坏。

4.冷却液:在CNC钻孔过程中,冷却液是必不可少的。

冷却液可以有效降低加工温度,减少摩擦力,延长刀具寿命。

因此需要根据具体材料和加工条件选择合适的冷却液种类和用量。

CNC攻牙参数:1.速度:攻牙速度是决定攻牙效率的重要参数,一般来说,速度越快,攻牙效率越高。

但是速度过快可能会导致刀具损耗加剧,因此需要根据具体情况选择合适的速度。

2.进给:进给是指刀具在工件表面上移动的速度,进给过大可能会导致刀具损坏,进给过小则会影响攻牙效率。

因此需要根据具体工件材料和攻牙直径选择合适的进给速度。

3.攻牙深度:攻牙深度是指刀具在工件上切割的深度,一般来说,攻牙深度越大,加工难度越大。

因此在设定攻牙深度时需要考虑刀具的强度和材质,以避免刀具损坏。

4.冷却液:在CNC攻牙过程中,冷却液同样是必不可少的。

冷却液可以有效降低加工温度,减少摩擦力,延长刀具寿命。

因此需要根据具体材料和加工条件选择合适的冷却液种类和用量。

总结:CNC钻孔和攻牙是在CNC加工过程中非常重要的工艺,通过合理设置钻孔和攻牙参数,可以提高加工效率,减少刀具损耗,保证加工质量。

因此在实际加工过程中,需要根据具体工件材料和尺寸,合理设置钻孔和攻牙参数,以实现高效精确的加工。

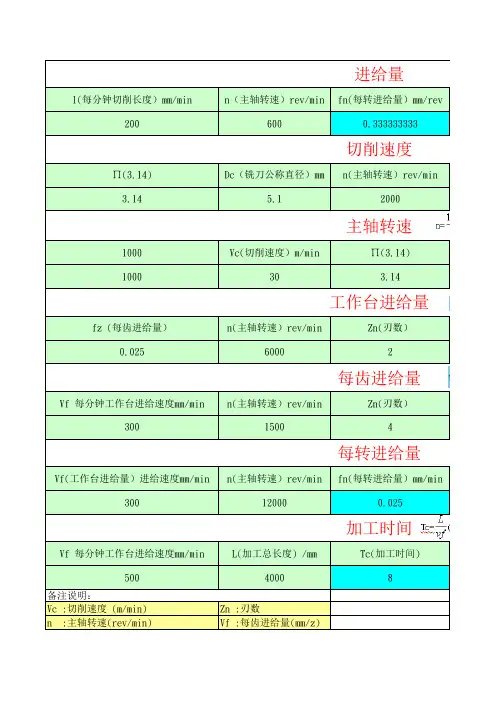

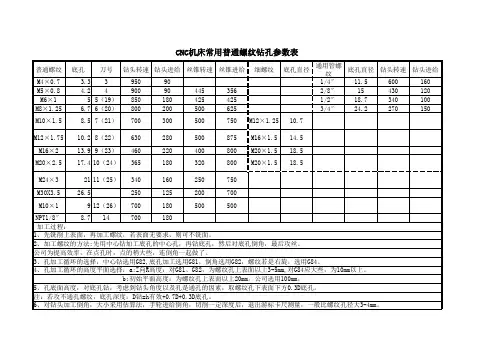

常用CNC机床钻孔攻丝切削参数1. 切削速度(Cutting Speed)切削速度指的是工件表面上一点在单位时间内被切除的长度。

对于钻孔操作来说,切削速度可以用来控制钻头进给速度,通常以每分钟一些距离(mm/min)或每转一些距离(mm/rev)表示。

切削速度的选择应根据工件材料和刀具的硬度来确定。

2. 进给量(Feed Rate)进给量指的是工件和刀具之间相对运动过程中,刀具在单位时间内沿工件轴向移动的距离。

对于钻孔操作来说,进给量决定了钻孔的深度和速度,通常以每分钟一些距离(mm/min)表示。

进给量的选择应根据工件材料、刀具类型和加工要求来确定。

3. 主轴转速(Spindle Speed)主轴转速指的是主轴每分钟旋转的圈数,通常以转/分钟(rpm)表示。

主轴转速的选择应根据刀具直径、材料硬度和加工要求等因素来确定。

较小的刀具直径可选择较高的主轴转速,而大直径刀具则需要较低的转速。

4. 切削深度(Depth of Cut)切削深度指的是刀具进入工件的深度。

对于钻孔操作来说,切削深度由工件材料和创allenge参数所限制。

在进行钻孔操作时,应确保切削深度不超过钻头长度的80%,以避免过度切削,造成负载过大和刀具损坏。

5. 降刀速度(Plunge Rate)降刀速度指的是刀具从工件表面向下进入工件的速度。

对于钻孔操作来说,降刀速度通常选择较低的数值,以避免切削过快而导致刀具容易折断。

6. 切削液(Cutting Fluid)切削液是进行钻孔、攻丝和切削等操作时必不可少的润滑剂。

切削液的使用可以减少摩擦、冷却刀具、切削表面以及清洁切屑等功能,从而提高加工质量和刀具寿命。

除了上述参数,还有一些与具体机床和刀具相关的参数也需要考虑,例如进给速度、切削角度、切削力等。

在选择这些参数时,需要根据具体的工件和加工要求来进行调整,以保证加工质量和生产效率。

总结起来,CNC机床钻孔、攻丝和切削参数的选择应考虑工件材料、刀具类型、加工要求等因素,并结合实际应用进行合理调整。

不锈钢(即含镍量>8%或者含铬量>12%的合金钢)目前被广泛应用于石油、化工、航空、航天、食品以及冶金等领域,因此,探讨不锈钢的切削加工具有较大的实际意义。

因为切削加工性差,不锈钢为难加工材料。

依据不锈钢切削加工的实际特点,从刀具本身、刀具几何角度、切削用量等三名方面的选择论述了不锈钢切削加工中刀具切削参数的合理选择问题。

论文关键词:不锈钢切削加工;切削参数;合理选择1 不锈钢切削加工的实际特点1.1 具有很强的加工硬化趋势,极易磨损刀具大部分不锈钢材料(马氏体类不锈钢例外)具有很强的加工硬化趋势,同时,因为加工硬化层具有很高的硬度(通常高于原有硬度2倍左右,表面硬度HV能够达到400-570kg/mm2)。

不同的切削条件与不锈钢工件材料,会让加工硬化层深度从数十μm一直深入到数百μm(通常为100μm-200μm)。

1.2 切屑不易折断或者卷曲切削过程中切屑不易卷曲和折断。

特别是镗孔、钻孔、切断等工序的切削过程中,排屑困难,切屑易划伤已加工表面。

在数控机床上切削不锈钢时,断屑与排屑是重点考虑的问题。

1.3 切屑具有很强的粘附性,极易造成刀瘤不锈钢材料具有很高的韧性,尤其是对其它金属材料具有较强的亲和力,加工过程非常容易造成刀瘤。

1.4 “三高”(高温度、高硬度、高强度)不易分离切屑不锈钢的特性之一就是高温度、高硬度、高强度。

例如温度维持在700°C的奥氏体类不锈钢的机械性能仍不会显着降低。

2 合理选用加工刀具合理选用加工刀具是进行不锈钢材料加工的重要先决条件。

不锈钢加工刀具的必须具有以下特点:较高的强度、硬度、韧性、耐磨性以及较低的不锈钢亲和力。

常用的刀具材料有硬质合金和高速钢两大类,形状复杂的刀具主要采用高速钢材料。

由于高速钢切削不锈钢时的切削速度不能太高,因此影响生产效率的提高。

对于车刀类较简单的刀具,刀具材料应选用强度高、导热性好的硬质合金,因其硬度、耐磨性等性能优于高速钢。

常用的硬质合金材料有:钨钴类((YW1、YW2)。

CNC现场加工常用计算公式1. 切削速度(Cutting Speed):切削速度是指刀具在加工时的线速度,通常用V表示,单位为m/min。

公式:V=(π×D×n)/1000其中,D为刀具直径,n为主轴转速。

2. 进给速度(Feed Rate):进给速度是指工件每单位时间被切削的长度,通常用F表示,单位为mm/min。

公式:F=f×n×N其中,f为每齿进给量,n为主轴转速,N为刀具齿数。

3. 主轴转速(Spindle Speed):主轴转速是刀具在加工过程中的转速,通常用n表示,单位为rpm。

公式:n=(1000×V)/(π×D)其中,V为切削速度,D为刀具直径。

4. 切削深度(Cutting Depth):切削深度是指刀具在一次进给过程中切削的深度,通常用a表示,单位为mm。

公式:a=(D-d)/2其中,D为工件直径,d为刀具直径。

5. 切削宽度(Cutting Width):切削宽度是指刀具在一次进给过程中切削的宽度,通常用b表示,单位为mm。

公式:b=f×N其中,f为每齿进给量,N为刀具齿数。

6. 加工时间(Processing Time):加工时间是指完成一个工件所需的时间,通常用T表示,单位为min。

公式:T=L/F其中,L为工件长度,F为进给速度。

7. 理论刀具寿命(Theoretical Tool Life):理论刀具寿命是指刀具在加工过程中可以经历的切削时间,通常用Tt表示,单位为min。

公式:Tt=Vc/f其中,Vc为切削速度,f为每齿进给量。

8. 实际刀具寿命(Actual Tool Life):实际刀具寿命是指刀具实际使用的切削时间,通常用Ta表示,单位为min。

公式:Ta=Tt×(1-%v)其中,%v为刀具磨损率。

这些公式可以帮助CNC现场加工人员计算和调整加工参数,以提高加工效率和质量。

请注意,每个加工场景可能会有一些特殊的情况,这些公式只是一般情况下的计算方法,实际使用时需要根据具体情况进行调整。

CNC调机技巧分享

在数控机床加工中,调机是非常关键的步骤,它直接影响着加工零件的质量和

效率。

下面就来分享一些CNC调机的技巧,帮助大家更好地进行调机操作。

1. 调整加工参数

在进行CNC调机时,首先需要调整加工参数。

包括刀具转速、进给速度、切

削深度等。

这些参数的选择要根据加工材料的硬度、切削力等因素进行合理的设置,以确保加工过程顺利进行并保证加工质量。

2. 检查夹紧工件

在调机之前,一定要检查工件的夹紧情况。

工件夹紧不好容易导致振动或者错位,影响加工精度。

所以在调机前要确保工件夹持牢固,有必要时进行适当调整。

3. 检查刀具磨损

刀具是CNC加工中至关重要的工具,磨损严重的刀具会影响加工质量。

在调

机前要仔细检查刀具的磨损情况,如发现磨损过多及时更换刀具,以确保加工效果。

4. 轴向圆角过渡

在CNC加工中,轴向圆角的过渡非常重要。

合理的过渡能有效减小切削力,

降低刀具磨损,提高加工效率。

在调机时,要注意轴向圆角的设置,避免出现突变。

5. 定位精度调整

最后一个关键的技巧是调整CNC机床的定位精度。

定位精度的高低直接决定

了加工的精度和质量。

在调机时要重点关注机床的定位系统,及时进行调整和校准,保证定位精度达到要求。

以上就是关于CNC调机的技巧分享,希望对大家在CNC加工中有所帮助。

调

机是一项细致的操作,需要经验和耐心,但只要掌握了正确的技巧,就能够提高加工效率和质量。

CNC各种材料选用刀具和转速参数表CNC钻头切削参数表CNC铰刀切削参数表材料名称刀具材质铣刀直径主轴转速(转/ 分)进给率最大切削深度加工材料钻头直径主轴转速进给率材料主轴转速进给率2 5000-6000 80-120 0.3-0.5 1-2 5000-6000 120-150 200-300 61-92低碳钢(软钢)有机玻璃白钢立铣刀3-4 4000-5000 100-150 0.5-1 2-3 4000-5000 120-150 中碳钢125-200 38-615-6 3000-4000 200-300 1-2 有机玻璃3-5 4000-5000 120-150 高碳钢50-125 15-388-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 工具钢50-125 15-38 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 自由马赫150-250 46-762 5500-6500 100-130 0.3-0.5 1-2 5000-6000 150-180 奥氏体150-250 46-76POM 白钢立铣刀3-4 4500-5000 120-180 0.5-1 2-3 4000-5000 120-150 铁素体80-120 24-37不锈钢5-6 3000-4000 200-300 1-2 3-5 4000-5000 120-150 马氏体80-120 24-37POMPH & HT 400 8-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 60-100 18-31Series 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 软的150-250 46-762 4500-5000 50-80 0.3-0.5 1-2 4000-5000 100-120 中等75-150 23-46铝白钢立铣刀3-4 4500-5000 80-100 0.5-1 2-3 4000-5000 100-120 50-75 15-23硬的铸铁5-6 3000-4000 100-150 1 3-5 3000-4000 80-100 125-200 38-61铝可锻的8-10 3000-4000 150-200 1-2 5-8 2000-3000 50-80 125-200 38-61柔软的12以上3000-4000 200-300 2-3 8以上1500-2000 30-50 纯钛50-100 15-31钛2 3000-4000 20-50 0.1-0.3 1-2 2500-3000 80-100 35- 50 11-15钛合金A3或45#钢钨钢立铣刀3-4 2000-2500 50-80 0.3-0.5 2-3 2000-2500 80-100 含镍40- 70 12-21A3或45#高温合金5-6 1200-2000 80-100 0.5-0.8 3-5 1500-2000 50-80 含钴30-45 9-14钢8-10 600-800 100-120 0.5-1 5-8 1000-1500 30-50 45#钢100-150 31-462 3000-4000 20-50 0.3-0.5 1-2 3000-4000 100-120 >10% Si12以上500-600 120-150 1-2 8以上600-1000 20-30 <10% Si铝500-1000 153-305环氧板/ 合成石钨钢立铣刀3-4 2000-2500 50-80 0.5-0.8 2-3 2000-3000 100-120 塑料500-1000 153-305环氧板5-6 1200-2000 80-100 0.8-1 3-5 1500-2000 80-100 500-1000 153-305镁/ 合成石8-10 1000-1500 100-120 1-2 5-8 1500-2000 50-80 黄钢&软自由马赫250-400 76-12212以上1000-1500 120-150 2-3 8以上800-1200 30-50 强硬150-250 46-76青铜电木/ 胶木钨钢立铣刀2 3500-4000 40-80 0.3-0.5 1-2 3000-4000 100-120 25HRC以上200-300 61-92电木/ 胶3-4 3000-3500 80-100 0.3-0.5 2-3 2000-3000 100-120 23-32 HRC 125-200 38-615-6 2500-3000 100-150 0.5-1 木3-5 1500-2000 80-100 硬钢32-43HRC 50-125 15-388-10 2500-3000 150-200 1-2 5-8 1500-2000 50-80 43-52 HRC 35- 50 11-1512以上2000-2500 200-300 2-3 8以上800-1200 30-50 50+ HRC 15-35 6-112 3000-3500 10-20 0.2-0.3 1-2 2000-2500 60-80 有机玻璃800-1200 300-500不锈钢钨钢立铣刀3-4 2500-3000 20-50 0.3-0.4 2-3 1500-2000 40-60 1000-1500 300-500电木5-6 1500-2000 50-60 0.4-0.6 不锈钢3-5 1000-1500 30-40 POM 1200-1800 300-5008-10 1000-1200 60-80 0.6-0.8 5-8 600-800 20-30 环氧板600-1000 250-400 12以上600-800 60-80 0.8-1 8以上500-600 10-20。