转底炉工艺设备简介PPT演示文稿

- 格式:ppt

- 大小:212.00 KB

- 文档页数:20

转底炉转底炉是一种常用于钢铁冶炼工艺中的设备,它在冶炼过程中扮演着重要的角色。

本文将介绍转底炉的基本原理、主要工作过程以及应用领域,并探讨其中的一些关键技术。

1. 转底炉的基本原理转底炉是一种钢铁冶炼设备,其基本原理是将入炉的生铁和废钢进行加热,通过炉底的可控通风系统来实现冶炼过程中的调控。

转底炉通常由炉身、炉底、燃烧系统和控制系统组成。

转底炉的炉底是一个可移动结构,通过液压系统控制其上下移动。

在冶炼过程中,炉底可以被提升或下降,从而实现炉内物料的混合和分离。

2. 转底炉的工作过程转底炉的工作过程可以分为以下几个阶段:2.1 加料阶段在加料阶段,生铁和废钢以合适的比例投入转底炉中。

为了保证冶炼的质量和效率,加料过程需要严格的控制。

2.2 预热阶段在预热阶段,燃烧系统点火并将炉内温度提升到一定程度,以确保炉内物料可以正常燃烧和冶炼。

2.3 冶炼阶段在冶炼阶段,炉底开始下降,炉内的物料在高温和高压的环境下进行冶炼反应。

冶炼过程中,炉内的废气通过翻转炉顶部的排气系统排出,同时新鲜空气通过炉底通风系统进入炉内维持燃烧所需的氧气供应。

2.4 炉底升起和排渣阶段在冶炼结束后,炉底开始升起,炉内产生的废渣通过炉底排渣装置排出。

同时,炉内残余渣和铁水经过冷却后也会从炉底排出。

3. 转底炉的应用领域转底炉主要应用于钢铁冶炼和废钢回收工艺中。

由于其灵活性和可控性,转底炉在这些工艺中被广泛使用。

转底炉可以适应不同种类和比例的原料,包括生铁、废钢、废铁等。

同时,转底炉还可以通过控制炉底的升降速度和炉内通风系统的调节来调整冶炼过程中的溶解度和升降速度。

4. 转底炉的关键技术转底炉作为一种复杂的冶炼设备,涉及到多种关键技术。

以下是其中的一些关键技术:4.1 燃烧系统转底炉的燃烧系统需要能够提供足够的热量来加热炉内物料,并确保燃烧的充分和稳定。

常用的燃料包括焦炭、天然气和重油等。

4.2 炉底控制系统转底炉的炉底控制系统需要能够准确地控制炉底的升降速度,以及炉内通风系统的调节。

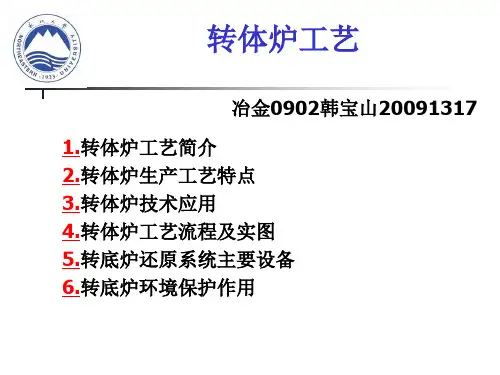

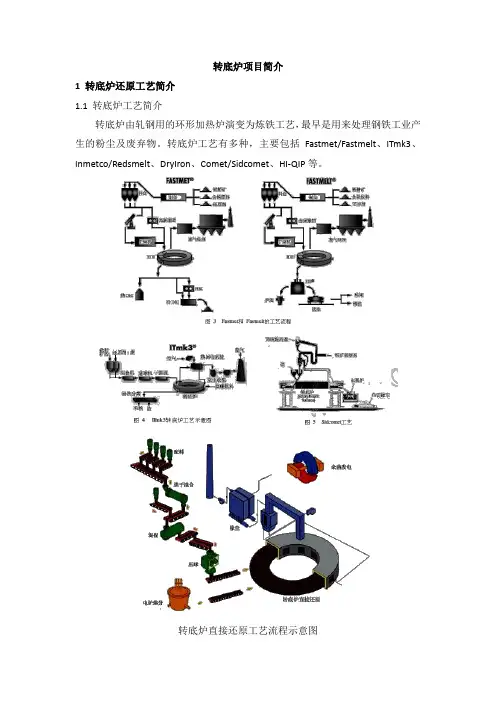

转底炉项目简介1 转底炉还原工艺简介1.1 转底炉工艺简介转底炉由轧钢用的环形加热炉演变为炼铁工艺,最早是用来处理钢铁工业产生的粉尘及废弃物。

转底炉工艺有多种,主要包括Fastmet/Fastmelt、ITmk3、Inmetco/Redsmelt、DryIron、Comet/Sidcomet、HI-QIP等。

转底炉直接还原工艺流程示意图1.2 转底炉工艺与其它相似工艺比较转底炉是煤基直接还原工艺中的核心设备之一,煤基直接还原工艺主要包括回转窑法(如SL-RN法)和转底炉法(如COMET法)。

而煤基直接还原工艺和气基直接还原工艺都是直接还原工艺,以铁产品为例直接还原工艺的产品为海绵铁(又称直接还原铁—DRI即Direct Reduced Iron)。

直接还原和熔融还原是两种主要的非高炉炼铁思路。

当转底炉的原料加入含碳球团时,其产品为金属化球团,可供电炉使用,也作为高炉的原料。

而链篦机—回转窑—环冷机(链回环)生产出来的产品是氧化球团,是为高炉炼铁提供的原料之一,称之为球团矿,而高炉炼铁的含铁原料还包括天然块矿、烧结矿。

转底炉直接还原技术采用含碳球团作原料,反应速度快,同时符合中国以煤为主要能源的特点。

以直接还原技术用于钒钛磁铁矿为例,转底炉技术相比隧道窑、回转窑工艺,以ITmk3为代表的转底炉工艺的优点主要是:○1还原原料在预热和还原过程中始终处于静止状态下随炉底一起进行,所以对生球强度要求不高;○2较高的还原温度(1350℃或更高)、反应快、效率高。

反应时间可在10-50min范围,可与矿热电炉熔炼容易实现同步热装;○3可调整喷入炉内燃料(可以是煤粉、煤气或油)和风量,能准确控制炉膛温度和炉内气氛;○4过程能耗低,回转窑法折算成每吨海绵铁的煤耗通常大于800kg,而转底炉法为600kg;○5从工艺角度来看,ITmk3技术流程简单,投资成本低,产品价格低,铁矿石原料及还原剂选择灵活。

另外,据马鞍山钢铁设计研究总院秦廷许的研究:转底炉-电炉炼铁流程与高炉传统炼铁流程比较,虽在铁精矿消耗量、还原剂和燃料的能源消耗量上相差不大,但吨铁成本低约10%;基建投资省22%左右;全流程电耗低48.6%。

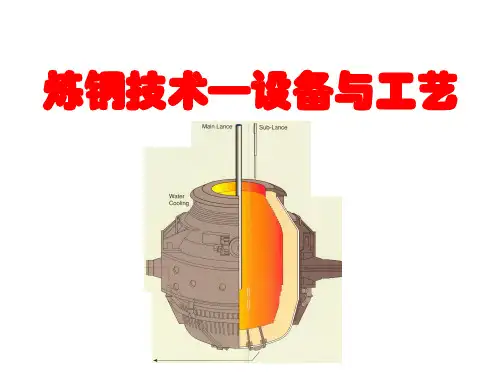

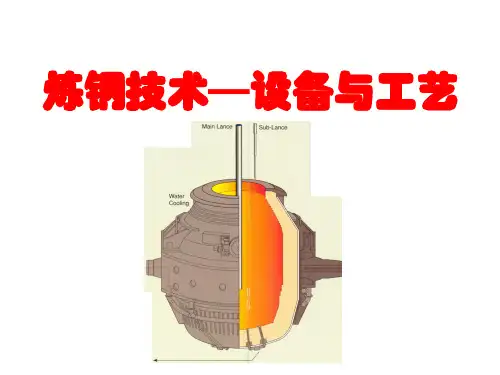

炼钢技术—设备与工艺提纲1.炼钢原理2.炼钢方法3.炼钢方法的发展演变4.转炉炼钢车间设备组成5.转炉炼钢工艺6.钢水炉外精炼技术炼钢原理❖根据所炼钢种的要求把生铁中的含碳量去除到规定范围,并使其它元素的含量减少或增加到规定范围的过程。

❖简单地说,是对生铁降碳、去硫、磷、调硅、锰含量的过程。

这一过程基本上是一个氧化过程,是用不同来源的氧(如空气中的氧、纯氧气、铁矿石中的氧)来氧化铁水中的碳、硅、锰等元素。

❖反应生成的一氧化碳很容易从铁水排至炉气中而被除掉。

生成的二氧化硅、氧化锰、氧化亚铁互相作用成为炉渣浮在钢水面上。

❖化学反应主要有:2FeO+Si ——2Fe+SiO2FeO+Mn——Fe+MnO❖生铁中硫、磷这两种元素在一般情况下对钢是有害的,在炼钢过程中必须尽可能除去。

在炼钢炉中加入石灰(CaO),可以去除硫、磷:2P+5FeO+3CaO——5Fe+Ca2(PO4)2(入渣)❖在使碳等元素降到规定范围后,钢水中仍含有大量的氧,是有害的杂质,使钢塑性变坏,轧制时易产生裂纹。

故炼钢的最后阶段必须加入脱氧剂(例如锰铁、硅铁和铝等),以除去钢液中多余的氧:Mn+FeO ——MnO+FeSi+2FeO——SiO2+2FeAl+3FeO ——Al2O3+3Fe❖同时调整好钢液的成分和温度,达到要求可出钢,把钢水铸成连铸坯或钢锭。

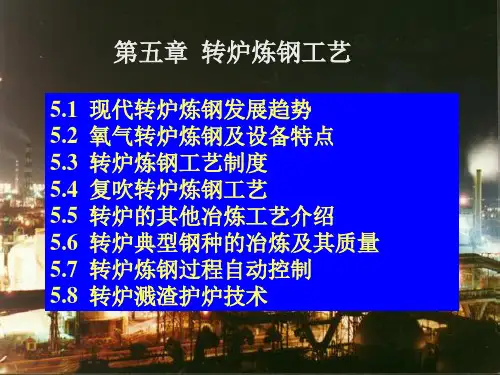

炼钢方法❖炼钢的方法主要有转炉、电炉和平炉三种。

❖平炉炼钢的主要特点是可搭用较多的废钢(可搭用钢铁料的20—50%的废钢),原料适应性强,所用的原料有废钢、废铁、铁矿石和溶剂(石灰石和生石灰)。

反应所需的热量是由燃烧气体燃料(高炉煤气,发生炉煤气)或液体燃料(重油)所提供。

但冶炼时间长,已被淘汰。

❖转炉炼钢广泛采用氧气顶吹转炉或顶底复吹转炉,生产速度快(1座300吨的转炉吹炼时间不到20分钟,包括辅助时间不超过1小时,而300吨平炉炼1炉钢要7个小时),品种多、质量好,可炼普通钢,也可炼合金钢。