基于Ansoft仿真针对HEV-EV市场的IGBT模块的需求

- 格式:pdf

- 大小:110.01 KB

- 文档页数:3

使车辆在不同工况研究与分析汽车各工况下动力系燃油经济性能以及电池能量维持的确定合理的动力使得汽车在不同工况下得到较理想的动力对于动力耦合控制系统它可以综合发动机输入功率和电机输出功率的不同而耦合装置的动局限性仅适用于中小型车辆,可在不同类型的道路上行驶,性能接近传统车辆[2]。

并联式驱动系统结构如图1。

1.2耦合目标参数分析本文研究的动力耦合主要参数有发动机功率、电动机参数及相关传动比。

根据前面提及的控制思想,汽电驱动力与车速的关系如图2所示。

图2并联混合动力汽车的驱动力-车速图1.2.1发动机功率根据动力耦合控制策略,发动机功率对于汽车的动力总成及其重要。

本文研究设计的并联式混合动力汽车采用由发动机提供汽车平均行驶功率,由电动机提供峰值功率的控制策略。

其功率值的选择主要考虑汽车匀速行驶时的图1并联式驱动系统结构示意图功率需求,可按下式初选发动机最大功率式(1)中,P emax为发动机最大输出功率;为汽车匀速行驶车速,结合我国汽车和路况实际状况,的取值应满足:V ever≤V*<V max(V ever为汽车经常行驶时的平均车速,V max为最高车速);f为滚动阻力系数;式中,Pe(v)为发动机输出功率m为转矩合成装置速比。

以某款混合动力轿车为例,图3控制策略图本文是基于以速度、扭矩为主要参数的单片机控制策略,它利用车辆速度、扭矩的大小来实现混合动力汽车各种工作模式的切换。

功率、扭矩、车速转化公式如下:((式(7)中P为汽车输出功率;F为沿速度正方向的作用力;V为车速。

式(8)中M为扭矩;L为力臂。

由上式可知汽车在路况良好工作稳定的工况下动力系统输出扭矩M变化而呈一定比例变化。

如果汽车在急加速、工况下工作时车速①发动机故障切换至纯电机工作模式;②电机故障切图4控制流程图图6keil操作界面图5单片机最小系统u8code Disp6[]="out of power!";//电量过低u8code Disp7[]="be charging!";//行车充电u8code Disp8[]="increase torque!";//增扭u8code Disp9[]="all work!";//(发动机、电机)均工作//--定义全局变量--//unsigned long Freq;u8speed;u8s;u8ww;/******************************** ***********if(green==0) {m1=0; m2=1; }elseif(mm==0) {m2=0;}elseif(nn==0){m1=0;m2=1;}else{if(speed<=3){m1=1;m2=1;}elseif(speed<=45){m1=1;m2=0;}else{m1=0;m2=1;}}}3.2仿真与测试模块化设计把复杂的算法或程序分解成独立的、可供其他程序调用的模块,由顺序、选择、循环三种基本结构组成,可以独立地对每个模块进行分析、设计、编码、调试、修改和扩充不影响其他模块或整个程序结构[6]。

电动商用车对IGBT模块有什么要求?IGBT在电动商用车的应用特点概述英飞凌公司高级经理陈子颖在高工电动车•电动物流车产业峰会上,发表了《电动商用车IGBT模块的关键技术及应用要求》的精彩演讲,详细阐述了IGBT的标准体系、电动商用车IGBT模块应用特点等内容。

IGBT作为可控功率电子开关,主要应用在新能源汽车驱动系统、充电系统等领域。

新能源汽车能否有效降成本、整车能源效率能否提升等等,均与IGBT模块息息相关。

那么,IGBT模块在电动商用车领域的应用特点有什么不同?现阶段,电动商用车对IGBT 模块又有哪些要求?7月25日,已经连续十多年稳居功率半导体市场榜首的IGBT巨头——英飞凌公司高级经理陈子颖在高工电动车·电动物流车产业峰会上,发表了《电动商用车IGBT模块的关键技术及应用要求》的精彩演讲,详细阐述了IGBT的标准体系、电动商用车IGBT模块应用特点等内容。

众多周知,目前我国车用IGBT技术才刚刚起步,国内70%以上的IGBT器件市场、尤其是高端高功率半导体长期被外企垄断。

其中,我国新能源汽车用IGBT模块基本来自于英飞凌,英飞凌所占的市场份额大约在7成左右。

陈子颖指出,IGBT是新能源汽车必不可少的功率“芯脏”,大功率、高耐压、节能效果好等特点决定了IGBT是目前也是未来相当长一段时间内高端功率半导体的主流技术。

“相比消费级用IGBT,车用IGBT模块有着一系列的特殊要求。

”陈子颖表示,一方面,车本身是不断变化的主体,包括负载、气候等变化,车辆行驶都有可能受到影响。

同时,这一系列的变化都将影响IGBT器件的寿命。

另一方面,除了需要承受负载、温度等变化外,车用IGBT模块的性能要求更高,开关频率更高,耐振动能力也要更强。

总体来看,电动商用车的应用技术特点是频繁变化的负载、冷启动导致大的散热器温度变化、不同安装位置的振动、比较高的调制频率等。

根据乘联会数据,2022年6月新能源车国内零售渗透率27.4%,并且2022年6月29日欧盟对外宣布,欧盟27个成员国已经初步达成一致,欧洲将于2035年禁售燃油车。

市场越来越景气,同时国内近期新发布的新能源车型也百花齐放。

不论是普通消费者、新能源汽车产业相关从业者,还是一二级市场投资人,也逐渐深入关注研究新能源车的一些核心部件,尤其是功率器件IGBT模块,今天小编就用问答的形式给大家展开讲讲,希望能够用比较通俗的解释帮助到大家。

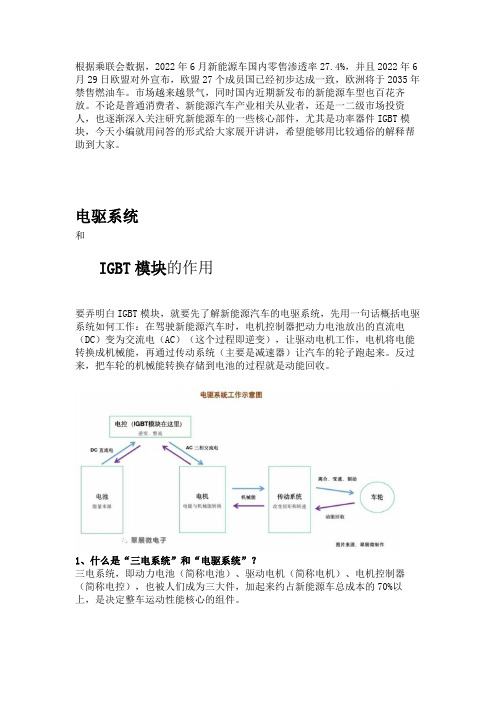

电驱系统和IGBT模块的作用要弄明白IGBT模块,就要先了解新能源汽车的电驱系统,先用一句话概括电驱系统如何工作:在驾驶新能源汽车时,电机控制器把动力电池放出的直流电(DC)变为交流电(AC)(这个过程即逆变),让驱动电机工作,电机将电能转换成机械能,再通过传动系统(主要是减速器)让汽车的轮子跑起来。

反过来,把车轮的机械能转换存储到电池的过程就是动能回收。

1、什么是“三电系统”和“电驱系统”?三电系统,即动力电池(简称电池)、驱动电机(简称电机)、电机控制器(简称电控),也被人们成为三大件,加起来约占新能源车总成本的70%以上,是决定整车运动性能核心的组件。

电驱系统,我们一般简单把电机、电控、减速器,合称为电驱系统。

但严格定义上讲,根据进精电动招股说明书,电驱动系统包括三大总成:驱动电机总成(将动力电池的电能转化为旋转的机械能,是输出动力的来源)、控制器总成(基于功率半导体的硬件及软件设计,对驱动电机的工作状态进行实时控制,并持续丰富其他控制功能)、传动总成(通过齿轮组降低输出转速提高输出扭矩,以保证电驱动系统持续运行在高效区间)。

图:电驱系统示意图图片来源:进精电动招股说明书2、什么是“多合一电驱系统”?一开始电机、电控、减速器都是各自独立的零部件,但随着技术的进步,我们把这三个部分集合在一起做成一个部件,就变成了“三合一电驱”。

集成的目的主要是节省空间、降低重量、提升性能、降低成本。

基于有限元仿真的IGBT模块的应力应变分析1.研究背景:IGBT模块的应力应变分析2.有限元分析原理1.1GBT模块的三维模型建立4.应力应变计算5.结果分析与讨论6.结论研究背景:IGBT模块的应力应变分析微电子芯片的性能和寿命对于其应用都具有重要意义,在精密电子设备中,IGBT模块是一种常见的微电子元件。

它的应力应变分析在研究其可靠性和参数变化方面尤为重要,而有限元法是解决实际工程问题的重要工具,在结构分析上备受重视。

因此,基于有限元仿真的IGBT模块的应力应变分析引起了学者们广泛的重视。

本文将通过基于有限元仿真的方法对IGBT模块的应力应变进行分析。

首先,我们将阐述有限元分析原理,然后建立IGBT模块的三维模型,之后进行应力应变计算,最后对计算结果进行分析和讨论。

希望本文可以帮助读者深入了解IGBT模块的应力应变,从而为IGBT模块的应用效用提供参考。

本章将阐明有限元分析原理。

有限元分析是一种用来计算结构设计和物理性能的精细数值分析方法,可以将实体模型在计算机中以有限多边形的有限元表示。

有限元分析可以用于解决复杂的动态、热、流体、结构等多种物理问题,例如影响IGBT模块性能的应力应变分析。

通过有限元,我们可以以较小的计算量和低精度获得准确的结果,因此有限元分析具有多方面的优势。

首先,使用有限元分析,我们可以根据给定的材料物理、力学参数计算结构变形和应力分布。

其次,对于复杂系统,有限元法能较好地模拟相邻单元之间的耦合关系,帮助我们更好地捕捉细节,提高精度。

最后,有限元分析能够有效地减少精度的损失,从而改善模拟的精度。

有限元分析是一种重要的结构分析方法,可以有效地解决实际工程问题,其在IGBT模块的应力应变分析中发挥着非常重要的作用。

本章将介绍IGBT模块的三维模型建立。

由于IGBT模块的结构考虑到几何形状的复杂性,因此三维模型建立是基于有限元仿真分析IGBT模块中应力应变的重要步骤。

首先,我们可以使用CAD软件建立IGBT模块的三维几何模型,并给出各部件的材料属性,包括弹性模量和泊松比。

「干货」ANSYS新能源电机设计解决方案需要学习仿真知识的看过来来源:网络随着汽车制造商争先以下一代汽车占领市场,本已经残酷的市场竞争变得更加激烈。

而提高燃油效率、减少环境污染是政府、行业市场和消费者共同的要求,另外小型、轻便、高燃油经济性也越来越受到消费者的青睐。

新能源汽车顺应了市场的需求,进入了快速发展的阶段,但驱动电机、动力电池系统、IGBT及控制器等电驱动关键零部件及其系统一直是众多企业的重点和难点,如何在机遇与困难面前抢占先机,ANSYS已经准备了专业化的工具,帮助您在未来汽车制造中获得竞争优势。

HEV/EV动力总成系统如下图1所示,其所对应的关键技术如图2所示,针对这些成千上万个零件的系统性能优化,ANSYS提供了全面地多物理场技术(图3、图4)助力新产品的研发设计,缩短产品研发周期,提高产品性能,提升企业的市场竞争力。

图1图2图3图4新能源电机设计是一个复杂的多物理场问题,它涉及到电磁、结构、流体、温度和控制等多个领域。

随着新材料、新工艺以及各种电机新技术的发展,电机设计的要求越来越苛刻,精度要求也越来越高,传统的设计方法和手段已经不能满足现代电机设计的要求,必须借助于现代仿真技术才能解决各种设计难题。

针对电机永磁化、高速化、无刷化、数字化、集成化、智能化、高效节能化的发展趋势和相关技术挑战,ANSYS能提供集成化设计解决方案和流程,高效实现电机从磁路法到有限元、从部件到系统、从电磁到多物理场耦合的多领域、多层次、集成化电机及驱动/控制系统设计。

ANSYS集成化电机设计流程主要包括(图4):1. 电机快速设计和方案优选:采用电机磁路法设计工具RMxprt(图5),快速实现电机的初始方案评估和优化设计,缩小电机的设计空间,并一键输出电机二维或三维有限元模型以及电机的系统仿真模型备用;图52. 电机电磁场有限元精确优化设计:采用Maxwell(图6)二维或三维电磁场有限元仿真,并结合内置外电路或Simplorer控制电路,对电机有限元模型进行仿真设计和细节优化,并输出等效电路模型备用;图63. 电驱动系统集成化设计:采用Simplorer进行电机及控制系统仿真,结合SCADE嵌入式控制代码自动生成技术;结合Maxwell场路耦合、瞬态协同仿真技术;结合Q3D线缆、母排、IGBT寄生参数提取技术;对整个电驱动系统进行高精度仿真和性能优化(如下图7所示);图74. 电机电磁、热耦合分析:采用Maxwell输出电机的几何模型和分布式损耗到Mechanical或FLUENT等工具中,进行电机温度场仿真,实现电磁、热单/双向耦合分析,预测电机在各种工况下的温升并优化散热系统设计(如下图8所示);图85. 电机电磁、振动、噪声耦合分析:采用Maxwell输出电机的几何模型到Mechanical,利用Workbench和ANSYS电机电磁、振动、噪声自动化耦合仿真流程,便捷地分析电机在各种工况下的结构应力、形变以及振动噪音(如下图9所示)。

IGBT功率管热仿真工作总结一、【问题描述】:大功率IGBT是我司产品中的常用器件,尤其是在功率模块中,例如风能功率模块,光伏逆变器等。

在这些产品中,IGBT有一个共同特点:功率密度大,工作温度高。

如果不能建立有效的散热途径,将热量散出,IGBT工作温度超过允许值,就会损毁。

在产品设计的初始阶段,如何利用仿真手段准确评估IGBT的结温,建立有效的散热途径就成为热设计工程师急需解决的问题。

二、【原因分析】:IGBT芯片Diode芯片图1 IGBT内部结构图硅凝胶DBC图 2 IGBT内部芯片焊接结构简图IGBT内部结构如图1所示,发热器件由多组芯片组成,每一组芯片由一个IGBT芯片和一个Diode(二极管)芯片组成(视具体情况而定,有些IGBT中,一组芯片中IGBT 芯片数和Diode芯片数不同)。

图1中绿色方框中的为IGBT芯片,黄色方框中的为Diode 芯片。

如图2所示,IGBT芯片和Diode芯片正上方是一层厚度约5mm ,导热系数为0.15W/m.K的透明硅凝胶;芯片直接焊接在DBC层上,DBC层再焊接在铜基板表面。

DBC层由0.38mm厚氧化铝陶瓷片上下紧密贴附0.3mm厚铜皮组成(DBC的具体结构和制造厂家有关,另外相同厂家不同型号的产品具体结构也不相同,本文只介绍一种典型的结构)。

由于芯片上部的硅凝胶导热系数很小,芯片产生的热量主要通过下方的铜基板传到散热器上。

芯片和散热器之间的热阻分布如图3所示,归纳起来可分为两部分:①结壳热阻(芯片到铜基板的热阻);②壳到散热器的热阻(铜基板和散热器之间的热阻)。

热流方向图3 IGBT热阻网络图IGBT的最高使用温度和热阻数据可以从厂家提供的器件资料中查到。

通常产品中使用的IGBT管子(一个桥臂)实际是将两个IGBT封装在一起,如图4所示。

厂家给定的热阻值可能是其中一个IGBT的值,也可能是整个IGBT管子(一个桥臂)的热阻,根据具体资料确定。

以英飞凌FF1000R17IE4为例,FF1000R17IE4管子内部共有12组芯片(一组芯片包含一个IGBT芯片和一个Diode芯片;一个IGBT有6组芯片)。

IGBT热仿真软件操作方法IGBT热仿真软件是一种用于分析IGBT器件在工作过程中的热仿真软件。

IGBT(Insulated Gate Bipolar Transistor)绝缘栅双极晶体管是一种重要的功率电子器件,常用于调整控制大电流和高电压的电路。

热仿真软件可以帮助工程师分析IGBT器件的热特性,优化器件的设计和散热系统,提高器件的可靠性和性能。

下面是IGBT热仿真软件的操作方法说明:1.安装和启动软件:按照软件提供的安装指南,将软件正确地安装到计算机上。

启动软件后,会出现软件的主界面。

2.导入IGBT器件模型:通过选择文件->导入操作,将IGBT器件的模型导入到软件中。

可以根据自己的需要选择不同的模型,一般软件会提供一些常用的IGBT器件模型。

3.设置工作条件:点击工具栏上的参数设置工具,可以设置IGBT器件的工作条件,如电压、电流、频率等。

根据具体的应用需求,设置合适的参数。

4.绘制器件结构和布局:通过软件提供的布局工具,根据实际的器件结构绘制器件的结构和布局。

可以选择不同的器件和散热方式,如贴片式、散热片式等。

5.设置散热条件:点击工具栏上的散热设置工具,可以设置IGBT器件的散热条件,如散热器材料、散热片尺寸等。

根据具体的散热系统情况,设置合适的散热条件。

6.运行仿真:设置好工作条件和散热条件后,点击工具栏上的运行仿真工具,即可开始热仿真。

软件会根据提供的参数和条件进行计算,得到IGBT器件的热分布和温度分布结果。

7.分析结果:热仿真完成后,软件会显示出IGBT器件的热分布和温度分布结果。

可以通过软件提供的分析工具,如曲线绘制工具、数据分析工具等,对结果进行分析和评估。

8.优化设计:根据分析结果,可以发现器件的热点和温度过高的区域。

可以根据这些结果对器件的设计和散热系统进行优化,提高器件的可靠性和性能。

9.导出结果和报告:可以将热仿真结果导出为图像、表格等格式,以供进一步的分析和报告。

基于Ansoft仿真针对HEV/EV市场的IGBT模块的

需求

面对高度竞争化的混合动力车和电动汽车(HEV/EV)市场,动力集成研发

工程师正在向更高的系统效率、稳定性和可靠性挑战。功率逆变器在动力集

成系统中至关重要,通常由6个4×6英寸封装的IGBT模块组成。这些IGBT

模块通过快速地切换数百安培电流的通断向电动机输出交流电,控制电子系

统及其它系统。IGBT的开关频率从数十kHz到数百kHz,开通上升时间和

关断下降时间达50~100ns。

高开关速度使得IGBT非常适用于功率逆变器系统但是它同时也带来两个

主要的电磁问题:传导辐射(通过载流结构件)通常低于30MHz,可能导致电

源完整性问题或者引起对逆变器和电动机存在潜在危害的能量反射波;辐射电

磁场(通过空气)通常高于30MHz,可能影响车上其它电子系统。

为符合政府及国际车辆电磁辐射标准,上述两类干扰问题在设计中必须被

充分考虑。因此,负责的工程师必须对系统基本结构件的电磁兼容和电磁干

扰做出设计。为完成功率逆变器系统的电磁兼容和电磁干扰设计,工程师必

须首先解决那些决定电磁兼容和电磁干扰的潜在物理因素,然后借助于电路

和系统完成设计。这种仿真驱动式方法有利于处理其它必须考虑的电磁问题,

包括电流品质、功耗和系统整体效率。

通常采用线性电路元件和简化电路求解器进行这些计算需要大量粗略的近

似和过度简化的假设。跳过这些至关重要的基本物理机制的仿真,仿真结果

将不再正确,在满足性能要求之前可能需要硬件样机测试——重新设计的多

次反复。大多数情况下,这些测试周期要到设计过程的后期才能进行,那样

成本会严重增加,并错过市场机遇。要想在功率逆变器制造之前、在开发的