6轧机的刚度

- 格式:ppt

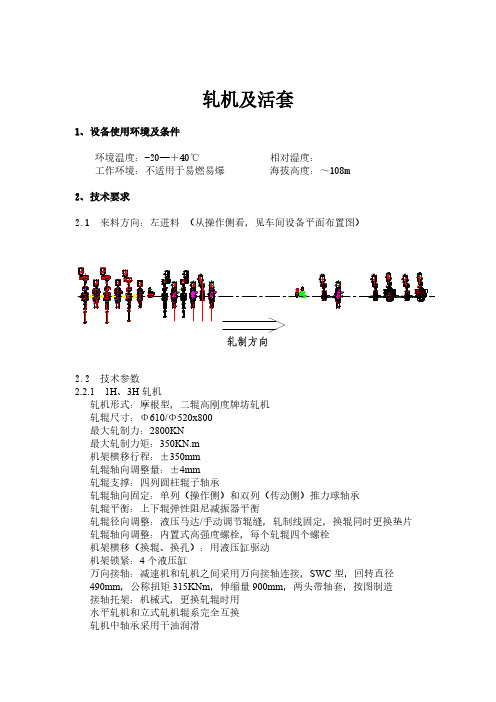

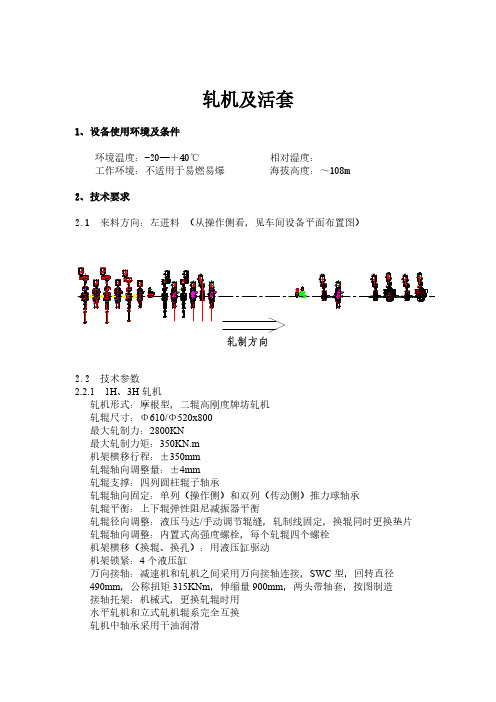

- 大小:1.27 MB

- 文档页数:43

![中厚板轧机的刚度和轧件宽度关系的研究[1]](https://img.taocdn.com/s1/m/ea93e43d43323968011c9277.png)

中厚板轧机的刚度和轧件宽度关系的研究论文摘要:本文探讨了利用正常生产中的过程操作数据分析2500mm中厚板轧机在不同轧件宽度下的弹跳特性,得到有工程实用价值的刚度模型;结果表明在轧制不小于半个辊面宽度范围内的板带时,刚度的减小是非线性的,而且轧机辊面越宽,刚度相对于板宽的衰减越显著;关键词:弹跳方程刚度衰减系数建模⒈前言:轧机的弹跳方程是板带厚控系统中不可忽缺的模型,它描述了辊缝、轧制力和厚度这三个关键工艺参数的内在联系,是厚控系统中轧机特性、轧件特性和工艺模型之间的技术纽带;轧制过程开始前,首先要通过弹跳方程计算压下规程给定的设定厚度和预报压力对应的辊缝设定值以便预摆辊缝,其次在轧制过程中要利用弹跳方程实时计算瞬时厚度和道次平均厚度,以实现AGC调节和辊缝自校正功能;具有一个高精度弹跳模型是任何高精度厚控系统的先决条件之一;中厚板轧机的弹跳方程一般通过全辊面压靠测试,在压力较小时模型具有明显的非线性特性,一般可用二次多项式描述;当压力较大时弹跳曲线近似为直线,此时可用“刚度”这一参数来描述;全辊面弹跳方程的测试和建模技术已经成熟。

弹跳方程的原理、测试和建模本身并不复杂,主要困难在于如何确保计算弹跳量所需的辊缝、压力和厚度信号有足够高的精度,特别是“真实辊缝”信号的测量和估计值一定要有足够的精度。

轧制过程中轧机的实际弹跳曲线与轧件宽度有关,当轧件宽度显著偏离全辊面宽度时,轧机刚度和整个弹跳方程也会严重偏离全辊面压靠得到的结果。

虽然得到不同宽度下轧机的弹跳特性对于实时控制很重要,但由于受现场实验条件的限制,这方面的系统研究资料较少。

生产过程中一般凭经验建立一个低精度的经验模型使用,当大批量轧制相对较宽板时,这一方法是可行的,特别是当工况和轧制力稳定时,刚度误差产生的厚差通过调整弹跳方程的“零点”可有效补偿。

随着市场需求的变化,轧制过程可能需要在宽度大范围变化的产品之间频繁切换,此时实际刚度频繁的大幅度变化带来的误差将无法得到及时有效的补偿,导致厚度计算不准,辊缝设定误差加大,从而也破坏了工况的稳定,进一步恶化了刚度误差的影响,这种影响还特别容易引起AGC调节过程不稳定的出现[4]。

浅谈0.15mm极薄板板型控制实践随着冷轧市场的变化,用户对冷轧产品的质量要求越来越高,其中板型控制是冷轧生产操作控制的核心之一。

泰钢950轧机工作辊辊径为Ф280-Ф310mm,设计最薄产品厚度为0.25mm。

近年来,为提高产品附加值,根据市场需求开发生产了0.15mm极薄冷轧钢带,但0.15mm的板形控制(边浪、起皱、边损等)是个难题。

在0.15mm极薄板的板形控制上,经过长时间的生产摸索取得一定成效。

一、生产操作前的控制1、原料检查。

对照流程卡检查上工序来料是否存在楔形、塔形、溢出边、边损、边裂等缺陷,对于存在边损、边裂缺陷的要在边损、边裂部位(侧面)做出标记,以便轧制时调整轧制速度,避免断带等异常事故的发生,提高生产效率。

2、设备与工艺检查。

首先检查CPC是否正常,检查矫直机、转向辊、除油辊等与带钢相接触的各类辊子的表面质量是否满足工艺生产要求,如有要及时更换或修磨。

其次要检查乳化液各项指标及其压力、流量、喷嘴的角度、气刀的压力及轧辊的过钢量是否达到生产工艺条件。

再就是,借换四辊时间检查乳化液喷嘴是否有堵塞,如果有堵塞要及时清理,3、轧辊要求。

严禁出现大小头,凸度不均,凸度应控制在0.005mm,椭圆度应控制在0-0.01mm二、轧制过程中的控制1.轧制时板型控制在轧制过程中,在 轧制时,带钢辊缝出来后,可以通过反光率看是否有边浪或通过用棒击法来确定是否有边浪,如果出现边浪时,边部会带有线条状的 乳化液或是 边部较软,要 及时调整调偏量,使板型保持垂直。

如果出现中间浪,中部会出现付沟,板面凹凸不平,要及时调整弯辊,根据轧辊的 过钢量与板型情况要及时换辊,避免由轧辊疲劳带来的 板型不良,我认为在轧制0.15mm极薄规格产品工作辊应控制在80吨左右,中间辊应控制在200吨左右,工作辊直径应在285mm-300mm之间. 由于夏季与冬季温差比较大,轧制条件要随温度的变化而变化,特别是轧辊的热辊时间夏季20分钟左右就可以,可是,冬季必须在30分钟以上,这样才能更好的起到轧辊的预热,如果轧辊预热时间短,在轧制时容易出现轧辊掉肉现象,无法保证板型与表面质量。

1150mm六辊可逆冷轧机组设备简介【摘要】1150mm六辊可逆冷轧机组机械设备由开卷机、上卷车、开头矫直机、左卷取机、卸卷车(两台)、机前装置、φ300/φ370/φ950×1150mm六辊可逆冷轧机、机后装置、换辊装置、右卷取机、皮带助卷器等组成。

【关键词】1150mm;轧机1150mm六辊可逆冷轧机组是在常温状态下,将材质为普碳钢、中碳钢和低合金优质钢酸洗后的热轧带卷,经若干道次轧制,轧制成各类规格的具有所需厚度、表面粗糙度和板形的冷轧带卷。

1.装机水平1.1本套可逆轧机的总体技术是以高性能工控机、可编程序控制器(PLC)及全数字直流调速传动控制系统为核心,用最新全数字系统构成全分布式网络化的具有当代先进水平的现代化控制系统。

1.2工控机安装有WINCC组态软件。

工控机通过以太网和系统连接,作为HMI用户可对画面进行操作,同时可完成如张力、速度等系统各种参数显示、故障报警及故障自诊断。

1.3主轧机和卷取机都采用三绕组变压器,对电网来说相当于12相整流,减少了对电网的谐波干扰,更加环保。

1.4卷取机、开卷机除具有和轧机相同的速度控制外,还有间接张力控制,具有动态补偿等功能。

1.5直流电机内装有测温传感器,当电机温度过高时可故障报警。

1.6系统有断带保护、卷取机圈数记忆功能,同时轧线具有准确停车功能。

1.7全液压压下,AGC自动控制。

1.8工作辊正、负弯辊和中间辊正弯辊型调节,中间辊横移预设定与轧辊冷却相配合,以得到更好的板形。

1.9开卷CPC自动对中。

1.10工作辊、中间辊快速换辊。

1.11轧制速度、张力自动控制,仪表显示。

1.12轧制线标高压下螺丝快速调整。

1.13轧机轴承油气润滑。

1.14主轧机上、下辊采用负荷平衡控制,保证了上、下辊电机功率平衡。

1.15故障自诊断、报警、断带自动保护。

2. 机械设备功能描述1150mm六辊可逆冷轧机组机械设备由开卷机、上卷车、开头矫直机、左卷取机、卸卷车(两台)、机前装置、φ300/φ370/φ950×1150mm六辊可逆冷轧机、机后装置、换辊装置、右卷取机、皮带助卷器等组成。

普通万能轧机机架和连接板式万能轧机两种轧机的机架的刚度比较综述仍采用图3-1所示的力学模型,通过计算再力的作用方向上的变形来比较两种机架的刚度。

1.1两种机架在竖直方向上的变形(1)普通万能轧机的机架在竖直方向上的变形万能轧机基架的竖向变形由轧机拱梁的弯曲变形和竖直方向上的柱的拉伸变形组成。

由于截面高度与横梁长度之比较大,在计算横梁弯曲变形时考虑了因为剪力的作用所引起的剪切变形。

即f 11=f 11′+f 11′′+f 11′′′式中: f 11――通用轧机机架在垂直方向上的弹性变形;f 11′――弯矩对拱梁产生的弯曲变形; f 11′′――因剪切力而产生的拱梁的剪切变形; f 11′′′――因拉力而产生的牌坊竖直方向的柱的拉伸变形。

根据卡式定理,因为弯矩的作用,使得上、下横梁发生了的弯曲变形为:f 11′=2EI ∫M x ðMx ð(P/4)dx l1/23—9这其中,弯曲力矩M x 的表达式可表达为:M x =P4x −M 2 3—10经初步计算之后,式3-9可表达为为:f 11′=l 12EI (Pl 148−M 24)=1184Pa 3EI式中: E ――框架材料的弹性模量;M 2――机架框架拱梁中的力矩。

同理,因为剪切力的作用而产生的两个机架板的的弯曲变形f 11′′为:f 11′′=2K GF ∫Q x ðQ xð(P 4)dx a 0剪切力Q x 及其导数ðQxð(P/4)的表达式可表达为:Q x =P4ðQ x ð(P/4)=1经积分整理后,f 11′′=KPaGF式中, G ——框架材料的剪切弹性模量;K ——拱梁的断面形状系数,矩形断面的系数K =1.2 。

根据上述计算,机架的拉伸变形可求得为: f 11′′′=5Pa4EF综合上面的计算,可求得:f 11=1184Pa 3EI +K Pa 2GF +5Pa 4EF(2)连接式万能轧机的机架牌坊在竖直方向上的变形由以上分析我们可以知道,普通的万能轧机在竖直方向上的变形由三部分组成,但是对于连接板式万能轧机,根据其简化的模型与受力分析,我们可以清晰地发现其只会受到立柱的拉伸变形的影响,则f 21=Pa2EF式中, f 21——连板式万能轧机的横梁牌坊在垂直方向上所产生的弹性变形1.2普通万能轧机与连接板式万能轧机的机架在水平方向上所产生的变形(1)普通万能轧机的机架在水平方向上所产生的变形通用轧机机架的水平变形形式由牌坊立柱的弯曲变形和连接两个牌坊的拉杆的拉伸变形组成。

1200mm六辊可逆冷轧机组(机械设备)说明书04800SM上海乾冶重工机械有限公司2010.604800SM 上海乾冶1200六辊可逆冷轧机组机械设备说明书共45页第 1 页目录1.设备用途 (2)2.机组性能 (2)3.装机水平 (4)4.机组机械设备组成及规格性能简介 (5)5.轧机操作说明 (16)6.机械设备的安装及主要技术要求 (25)7.管道的安装与清洗 (29)8.试车 (31)9.轧机维护和安全技术 (37)10.设备润滑表...................................................38-45设计杨宝宽审查刘光主任李军2010年6月1. 设备用途本设备用于成卷带钢的可逆冷轧。

2.机组性能2.1来料规格材质酸洗热轧带卷Q195、Q215、Q235、08Al、20 、SPCC、SPCD 。

机械性能最大屈服限σs≤360 N/m厚度 1.2-4 mm宽度800-1050 mm卷径(内/外) φ508/φ2000 mm最大卷重20 t2.2成品规格厚度0.2-1 mm宽度800-1050 mm卷径(内/外) φ508/φ2000 mm最大卷重20 t厚度公差±10μ(δ<0.5mm)±2%δ(δ≥0.5mm)2.3主要技术参数最大轧制压力12000 KN最大轧制力矩80 KN.M穿带速度18 m/min轧制速度0-456-1000 m/min开卷张力60-6 KN卷取张力140-14 KN (V<550m/min)75-7.5 KN (V≥550m/min) 最大卷取速度1050 m/ min工作辊单边弯辊力(正/负)350/210 KN中间辊单边弯辊力350 KN中间辊横移力550/350 KN工作辊直径φ330-φ300 mm中间辊直径φ370-φ340 mm支承辊直径φ1050-φ1000 mm辊身长度1200 mm中间辊横移量200 mm工作辊最大开口度20 mm开卷机卷筒直径φ460-φ520 mm(正圆φ508mm),加镶块后φ622-φ562(正圆φ610) 卷取机卷筒直径φ508-φ490 mm开卷机卷筒轴向浮动量±75 mm开头矫直机下夹送辊直径φ400 mm偏导辊直径φ400 mm工艺润滑流量6000l/min液压系统工作压力平衡、弯辊、横移18-25 MPa一般液压传动10 MPa2.4机组传动方向顺初轧道次带材前进方向看,主电机在带材的左侧。