微电子专用设备之一无掩膜光刻技术教学内容

- 格式:doc

- 大小:13.00 KB

- 文档页数:3

光刻工艺培训教程光刻工艺是半导体制造中非常重要的一环,它通过光刻胶和光刻机等工具,将芯片设计图案显影到硅片上。

本文将为大家介绍一些光刻工艺的基本知识和培训教程,帮助大家更好地理解和掌握光刻工艺。

一、光刻胶光刻胶是光刻过程中最关键的材料之一,负责将芯片设计图案转移到硅片上。

常见的光刻胶有正胶和负胶两种。

正胶是根据光敏化剂的特性,在曝光后变性,形成湿润的胶层,通过显影后去除未曝光的部分,形成芯片的图案。

负胶则正好相反,曝光后未显影的部分形成了硬质胶,而显影后的部分被去除,形成芯片图案。

二、光刻机光刻机是将芯片设计图案显影到硅片上的关键设备。

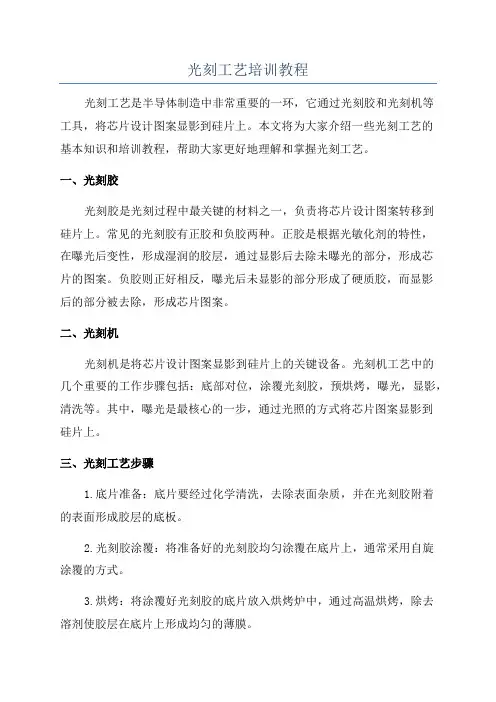

光刻机工艺中的几个重要的工作步骤包括:底部对位,涂覆光刻胶,预烘烤,曝光,显影,清洗等。

其中,曝光是最核心的一步,通过光照的方式将芯片图案显影到硅片上。

三、光刻工艺步骤1.底片准备:底片要经过化学清洗,去除表面杂质,并在光刻胶附着的表面形成胶层的底板。

2.光刻胶涂覆:将准备好的光刻胶均匀涂覆在底片上,通常采用自旋涂覆的方式。

3.烘烤:将涂覆好光刻胶的底片放入烘烤炉中,通过高温烘烤,除去溶剂使胶层在底片上形成均匀的薄膜。

4.曝光:将底片放入光刻机中进行曝光,将芯片设计图案转移到胶层上。

曝光需要准确控制光源的强度和时间。

5.显影:使用合适的显影剂将未曝光部分的光刻胶去除,显现出想要芯片图案。

6.清洗:使用溶剂清洗去除显影后剩余的胶层和其他杂质。

7.检测:对显影后的芯片进行质量检测,确保芯片图案的质量和精确性。

四、光刻现场操作光刻工艺的实际操作需要在无尘室中进行,保证整个过程的工艺纯净性。

操作人员需要穿着特定的防静电服,并且使用无尘环境下的特殊工具和设备。

操作时需要严格按照工艺流程进行,并且进行各个步骤的记录和检查,确保工艺的可控性和稳定性。

五、光刻工艺注意事项1.要严格在无尘室环境下操作,避免因为杂质的干扰对芯片的影响。

2.每一步操作都需要精确控制,避免因为操作失误导致整个工艺的失败。

电子束光刻技术随着现代科技的迅猛发展,电子束光刻技术作为一种高精度微细加工工艺,已经在半导体、光学器件、液晶显示等领域得到广泛应用。

本文将介绍电子束光刻技术的原理、应用以及面临的挑战。

一、电子束光刻技术原理:电子束光刻技术是一种利用电子束将所需图形迅速而精确地瞬时投射到待加工物体表面的方法。

该技术主要涉及到以下几个方面的关键要素:1. 电子枪:电子束光刻设备中最核心的部件,它负责产生高速电子束。

电子枪通过高电压电场和热释电发射材料中的热量,从而使部分原子电离产生自由电子。

2. 聚焦系统:用于将电子束聚焦到极小的直径,以确保加工的精度。

聚焦系统通常采用磁场透镜或者电场透镜,利用透镜的聚焦效应将电子束的直径控制在纳米级别。

3. 排线系统:排线系统的作用是将待加工的信息从控制系统传输到电子束光刻机。

通常使用高精度的电子束曝光器,通过电脑图形数据处理软件将设计好的布图数据转换为电子束所需的运动轨迹。

4. 笔直信息的确定:电子束光刻技术中的一个重要环节是作为电子束信息的数据载体的光刻胶层。

通过在光刻胶层上照射高能电子束,可以形成微细图形。

然后,通过后续的显影和其他加工工艺,最终得到所需的器件。

二、电子束光刻技术的应用:电子束光刻技术凭借其高分辨率、微细制造等优势,广泛应用于半导体和微电子器件领域。

主要应用包括:1. 半导体芯片制造:电子束光刻技术是制造半导体芯片的核心工艺之一。

电子束光刻机可准确地将微小的电子线路图案投射在硅片表面,为芯片的制造提供了必要的图形信息。

2. 光学器件制造:光学器件制造对于精度和分辨率的要求非常高,电子束光刻技术能够满足这些需求。

通过该技术,可以制造出高精度的光栅、衍射元件等光学器件。

3. 液晶显示制造:在液晶显示领域,电子束光刻技术通常用于制造液晶面板上的微小图形和线路。

这些微小的图形和线路是构成LCD显示效果的关键元素。

三、电子束光刻技术面临的挑战:尽管电子束光刻技术有着广泛的应用前景,但仍然面临一些挑战:1. 成本问题:目前,电子束光刻设备的成本较高,限制了其在大规模生产中的应用。

无掩膜激光直写工艺流程激光直写是一种高精度的加工技术,广泛应用于微电子、光电子、生物医学等领域。

无掩膜激光直写工艺是激光直写技术的一种重要分支,其特点在于不需要使用光刻胶层作为掩膜,直接利用激光束对材料进行加工。

本文将介绍无掩膜激光直写工艺的流程。

一、工艺准备1. 确定目标结构:根据需要加工的结构,设计并确定目标结构的参数和尺寸。

2. 选择适合的材料:根据目标结构的要求,选择合适的材料进行加工。

3. 调整激光参数:根据材料的特性和目标结构的要求,调整激光的功率、脉冲宽度、重复频率等参数。

二、工艺流程1. 清洗样品:将待加工的材料样品进行清洗,去除杂质和污垢,以保证加工的准确性和稳定性。

2. 调整激光焦距:根据材料的厚度和加工深度要求,调整激光的焦距,使其能够精确地聚焦在材料表面。

3. 扫描加工:利用激光束在材料表面进行扫描,实现目标结构的加工。

激光束的移动可以通过传统的机械扫描方式或者利用光学元件进行调整。

4. 控制激光参数:在加工过程中,根据需要可以通过调整激光的功率、脉冲宽度等参数,来控制加工的深度和精度。

5. 检测加工结果:加工完成后,可以利用显微镜等设备对加工结果进行检测和验证,以确保加工质量符合要求。

三、工艺优势1. 高精度:无掩膜激光直写工艺具有很高的加工精度,可以实现亚微米级甚至纳米级的结构加工。

2. 高效率:无掩膜激光直写工艺无需制作掩膜,省去了掩膜制作的步骤,从而提高了加工效率。

3. 灵活性:无掩膜激光直写工艺适用于各种材料的加工,包括金属、半导体、陶瓷等,具有很强的适应性。

4. 低成本:相比传统的光刻工艺,无掩膜激光直写工艺不需要制作和使用掩膜,从而降低了成本。

四、应用领域无掩膜激光直写工艺在微电子、光电子、生物医学等领域有着广泛的应用。

在微电子领域,可以用于制作微电子器件的导线、晶体管等结构;在光电子领域,可以用于制作光纤光栅、光波导等结构;在生物医学领域,可以用于制作微流控芯片、生物芯片等结构。

微电子专用设备之一-

无掩膜光刻技术

学习—————好资料

精品资料

无掩膜光刻技术

激光无掩膜光刻技术,又称激光直接成像技术(LDI,Laser

Direct Imaging),是直接利用图形工作站输出的数据,驱动激

光成像装置,在涂覆有光致抗蚀剂的基材上进行图形成像的技

术。

LDI可以实现不使用掩膜板,因此不仅可以降低成本,同

时可以减少流程,节约制程时间。在传统印制电路板(PCB)

生产中大约需要250分钟-300分钟,9个工序的制程,使用

LDI支撑可以节约到5分钟,3个工序。但是由于存在生产效

率,激光束准确度,准确度验证和检查,与现有成熟工艺兼

容,重合误差等问题,在使用范围上仍受到一定限制,目前主

要应用在PCB领域,在平板显示,半导体制程中,仍然难以进

入量产阶段。

不同的LDI设备差别较大,主要看最小线宽和最大基材面

积这两个指标。在图形质量方面,LDI受到激光能量和光线照

射角度的影响。在生产率方面,影响LDI速度的主要有多面镜

转动速度和计算机数据处理和输出效率。

目前,LDI主要应用在电路板行业,尤其是HDI(高密度

互联板)企业,主要用于小批量样品,随着高感光度干膜应

用,LDI进入连线试用阶段,进而提高了效率。目前最小线宽

可以做到10微米的范围。

学习—————好资料

精品资料

主要设备企业有以色列的奥宝,日本的富士,德国的海德

堡等,中国国内企业主要有合肥芯碁微,中山新诺和大族激光

等。根据大族激光2015年年报披露,2015年大族激光LDI设

备营收达到2000万元。合肥芯碁微的Tripod系列可以应用于

各类HDI、软板、软硬结合板等,内、外层与防焊生产曝光设

备,其最小线宽/间距可达到30/30μm,工作台尺寸为610×

800mm。

随着可穿戴设备、智能手机等电子产品销量不断增长,对

HDI产品的需求也在不断增长,由于增长态势属于缓慢增长,

因此工厂大多采用升级更新,因此影响了LDI设备的快速增

长。