DMD无掩膜光刻设备成为PCB板

- 格式:ppt

- 大小:9.93 MB

- 文档页数:24

广东工业大学硕士学位论文应用价值。

虽然该物镜一次曝光面积比较小,如果应用到大面积PCB的高效生产中,只需该物镜配合数块DMD进行无缝扫描,为大面积数字光刻的研究和实践提供了有效的方法。

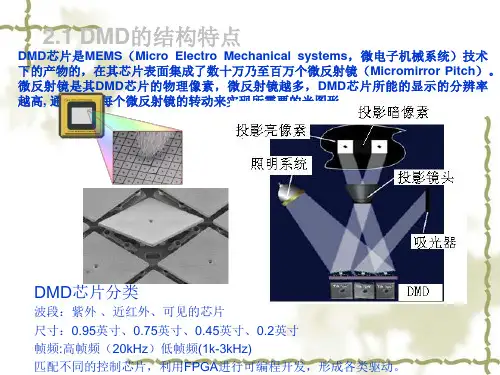

32广东工业大学硕士学位论文聚焦透镜、光纤均束器、扩束准直透镜组和平面反射镜;DMD拼接中继系统包括数字微反射镜、第一抛物面反射镜、第二抛物面反射镜、第三抛物面反射镜和第四抛物面反射镜;投影光学系统包括第一透镜组、孔径光阑和第二透镜组。

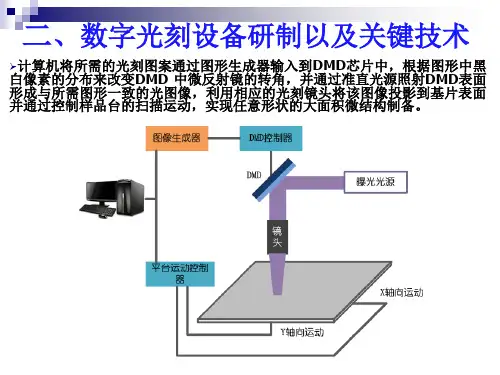

图5—1大面积数字光刻系统结构示意图Fig.5—1Schematicdiagramoflargeareadigitallithographysystemstructure5.2.2设计要求本光学系统在设计的过程中应该注意以下几个方面:1、由于曝光面积比较大,需要高功率光源,因此激光束可由多个405nm半导体激光器产生,通过聚焦透镜入射到光纤均束器,由扩束准直透镜组对光斑整形入射到多块DMD拼接面。

2、扩束准直透镜组中的负透镜和正透镜共物方焦面,对均匀光斑整形成与多块DMD拼接面尺寸相匹配。

3、照明系统中平面反射镜镀有高反层且偏转一定角度,保持和DMD的微小镜束准直透镜组的出瞳与投影光学系统的入瞳相匹配实现柯勒照明,以保证DMD拼接面有最大照明亮度和均匀度。

6、DMD拼接中继光学系统中多块DMD拼接在两个上34广东x.:tk大学硕士学位论文则四块DMD拼接时的填充因子为:f5.31∥:!:旦!兰!:兰9兰兰×100%:57.65%‘。

,1=一×=(1.05X2+3×O.30)X(1.40x2+2X0.30)那么拼接后,基板单位面积上光刻图形面积提同、fl/a.1=13.10%,因此当用4块DMD拼接时,光刻效率相比无拼接时提高13.10%,是单块DMD的4倍,该拼接方法适用于N(Ⅳ≥2)块DMD拼接光刻系统。

5.3.2光程差新型补偿方法光在介质中所传播的距离三乘上该介质的折射率胛为光程△,即A=Lxn,当多块DMD拼接在两平行平面上时,两平面之间的距离为D,如果让拼接面发出的光线直接入射到投影透镜,则会产生光程差万=Dx刀=D,折射率为空气视为1,这会极大地影响后续成像质量。

PCB印制电路板-PCB生产流程介绍精品PCB(Printed Circuit Board)印制电路板是电子产品中不可或缺的一部分,它提供了电子元件之间的电气连接,并且提供了电气和机械支持。

PCB的制造过程是一个复杂而精细的过程,本文将详细介绍PCB的生产流程。

PCB的生产流程通常包括以下几个主要步骤:设计,制作光掩膜,制作基板,材料选择,印制,设备组装,测试和质量控制。

1.设计:2.制作光掩膜:光掩膜是制造PCB的关键工具,用于将电路图图案转移到基板上。

制作光掩膜通常采用光刻技术。

首先,根据设计文件制作金属板,然后使用光刻机将设计的图案转移到光刻胶上,形成光掩膜。

3.制作基板:制作基板是PCB生产的核心步骤之一、在制作基板之前,需要选择合适的基板材料(如FR-4、铝基板、FR-1等)。

基板制作过程包括以下步骤:切割基板,抛光基板表面,形成铜箔,制作过孔和盲孔,以及涂覆焊盘。

4.材料选择:根据设计要求和功能需求,选择合适的材料用于制造PCB。

除了基板材料,还需要选择适合的电阻、电容、晶体管和其他电子元件。

这些材料的选择将直接影响PCB的性能和可靠性。

5.印制:印制是将电路图的图案转移到基板上的过程。

在印制过程中,使用印制设备将光刻胶覆盖在基板表面上,然后通过光敏化、曝光和腐蚀等步骤,将图案转移到基板上。

在印制过程中,还可以添加阻焊和丝印等附加层。

6.设备组装:设备组装是将PCB上的电子元件焊接到其应对的位置上的过程。

这个过程通常分为手工焊接和自动化焊接。

手工焊接通常适用于小批量生产,而自动化焊接适用于大规模生产。

焊接方法包括表面贴装技术(SMT)和插针式焊接。

7.测试:在设备组装之后,需要对PCB进行测试来确保其功能和可靠性。

测试过程可以包括电气测试、AOI(Automated Optical Inspection)检查和功能测试等。

这些测试将帮助发现可能存在的缺陷和问题。

8.质量控制:质量控制是整个PCB生产流程中至关重要的一环。

PCB线路板制造包装流程分解概述PCB(Printed Circuit Board)线路板是电子元器件的载体,广泛应用于电子产品中。

PCB制造的流程包括设计、制版、生产、检测和包装等环节。

本篇文章将对PCB的制造和包装流程进行分析和说明。

PCB制造流程PCB设计PCB设计是PCB线路板制造的第一步,包括电路原理图的绘制、PCB布线和布局的设计。

一般情况下,电路设计人员会根据电路需求和外形尺寸的要求设计出PCB的布局和原理图,然后分别进行PCB布局和布线。

制版PCB制版是PCB制造的关键环节之一,主要是将设计好的PCB图形转化为实际的PCB线路板图形。

这一过程分为两个步骤:一是光绘,二是蚀刻。

光绘是通过使用光刻机将PCB电路图形转换到光刻膜上,制作光掩膜。

随后,在内层基材上涂上光刻胶,将光刻膜置于光刻机上进行曝光,光照后的部分就成为了PCB线路的成形图形。

蚀刻是将光刻后的基材放入蚀刻液中,去除未被光照部分,保留出PCB线路板的实际形状和电路连接。

这个环节可以进行多次,从而孔径,焊盘等制程得以的完成。

生产制造第三步是将以上步骤完成的内层板,通过层压、钻孔、铜盘等成品的制造环节,每一个工序都会影响到PCB板的制作成本,且每一个厂家的工艺流程也千差万别,但总的流程大致一样。

层压是通过建立起CCL铜箔的等厚整片,内层板相互叠压,形成内含芯片的板,这样可以避免双面管腔引起的信号反射和阻抗变化等问题。

这个步骤的好坏直接影响到PCB板的性能。

钻孔是在成型德板上进行钻孔,以插座,端子或借助于走线孔在PCB板上钻洞。

铜盘是为了剥离铜箔,从而形成电路的孔内连接。

这个步骤通过花式有工艺的IPC- 6012进行描述。

PCB线路板制造的第四个步骤是对PCB板进行检测,以确保其质量达到要求。

检测印刷包括PCB线路板的印刷、设备检测、X射线检测、AOI(自动光学检测)和功能性测试等环节。

检测印刷是PCB制造中的一个重要环节,它可以保证PCB板的质量符合要求,减少因品质问题造成的人力、物力和财力的损失。

基于DMD微光刻的导光板模板的制作方法李晓建;朱冀梁;申溯;周小红;陈林森【期刊名称】《应用光学》【年(卷),期】2009(030)004【摘要】A flexible and efficient solution for fabricating the ultra-thin light guided plates (LGP) is presented. The approach is based on maskless lithography which is realized by the aid of a digital micro-mirror device (DMD). The image of microstructures created by DMD is projected by passing through a projection optical system to the substrate with a photoresist layer. After exposure, development and electroforming, a nickel template with patterned microstructures is obtained and can be used to fabricate LGP by hot embossing. The proposed method has the advantages of arbitrary microstructures created by DMD lithography and costeffective mass production by embossing replication. A fabricated LGP with thickness down to 0.381 mm was demonstrated, in which the microstructures have the resolution of 2 μm. The process provides a effective scheme for fabricating large format LGP with more complex microstructures.%提出了一种基于数字微反射镜(DMD)微光刻的导光模板的制作方法.导光板的网点单元图形由DMD输入,经过缩微光学成像系统缩微后,在光刻胶干板上逐单元网点曝光,再经过显影、微电铸得到导光板模板,在PC薄板材上用微纳米压印制成导光板,厚度仅为0.381 mm.采用自行研制的SVGwriting-DMD激光直写系统,图形的最小分辨率为2 μm,DMD微光刻法无需掩膜版,可实现不同形状、大小、微结构的单元网点图形及网点的排布,便于大幅面的导光板模板的制作.【总页数】5页(P669-673)【作者】李晓建;朱冀梁;申溯;周小红;陈林森【作者单位】苏州大学,信息光学工程研究所,江苏,苏州,2156006;苏州大学,信息光学工程研究所,江苏,苏州,2156006;苏州大学,信息光学工程研究所,江苏,苏州,2156006;苏州大学,信息光学工程研究所,江苏,苏州,2156006;苏州大学,信息光学工程研究所,江苏,苏州,2156006【正文语种】中文【中图分类】TN249;TN27【相关文献】1.基于DMD的Hadamard编码模板改进设计与光谱数据修正方法研究 [J], 徐君;谢承旺;刘海文;刘强;李斌成2.基于DMD的数字光刻定焦变倍投影系统设计 [J], 唐志方;牟达;杨旭;陈炳旭;高佳旭3.基于紫外纳米压印光刻的氟化混合物模板制备 [J], 胡克想;王阳培华;王庆康;;4.基于DMD无掩膜光刻快速制作亲疏水图案化表面 [J], 陈鹏;李木军5.基于运动补偿的DMD无掩模光刻拼接误差校正 [J], 姜旭;杨絮;刘红;胡俊;王英志因版权原因,仅展示原文概要,查看原文内容请购买。

DMD光刻和电沉积结合制备金微阵列电极的结构优化与性能检测DMD光刻和电沉积技术是一种常用于制备金微阵列电极的方法。

其中,DMD光刻技术用于制备精密的光掩膜,通过光掩膜对电沉积过程进行精确控制,达到所需的电极结构。

本文将围绕DMD光刻和电沉积结合制备金微阵列电极的结构优化和性能测试展开,通过1200字以上的论述和说明来全面阐述相关内容。

首先,本文将介绍DMD光刻和电沉积技术的原理。

DMD光刻是一种基于光掩膜的高精度光刻技术,通过控制DMD器件上的微小反射镜单元,能够精确调整光掩膜的光学透过度。

电沉积技术是一种通过在金属底板(基片)上电解沉积金属材料的方法,通过控制沉积电流和沉积时间,能够制备出具有精确定义的电极结构。

接下来,本文将讨论DMD光刻和电沉积技术在金微阵列电极制备中的结构优化。

结构优化包括两个方面:第一,光刻图案的设计和优化;第二,沉积条件的优化。

在光刻图案设计和优化方面,可以通过调整DMD光刻机上的反射镜单元的排列,来控制光的透过度和反射度,从而实现不同形状和尺寸的电极结构。

在沉积条件的优化方面,可以通过调整沉积电流和沉积时间,控制金属材料的沉积速率和均匀性,从而获得更加均匀和精确的电极形态。

最后,本文将介绍金微阵列电极的性能检测方法。

性能检测包括电化学性能测试和表面形貌分析两个方面。

电化学性能测试可以通过电化学工作站等设备,测量电极的循环伏安曲线、电化学阻抗等参数,评估电极的电化学性能。

表面形貌分析可以通过扫描电子显微镜等设备,观察电极表面的形貌和粗糙度,评估电极的表面形态。

通过这些性能检测方法,可以评估金微阵列电极的电化学性能和表面形态,进一步优化电极结构和沉积条件。

综上所述,DMD光刻和电沉积技术结合制备金微阵列电极是一种常用的方法。

通过结构优化和性能检测,可以制备出具有精确形态和优良性能的电极。

本文通过详细的论述和说明,全面阐述了DMD光刻和电沉积结合制备金微阵列电极的结构优化和性能测试过程,为相关研究提供了参考和指导。

dmd芯片的封装方式

DMD芯片是一种数字微镜器件,用于数字投影显示和光学成像等领域。

它的封装方式通常有两种:

1.COB封装:COB全称为Chip-on-Board,是一种将芯片直接焊接在PCB板上的封装方式。

在COB封装中,DMD芯片被直接粘贴在PCB板上,并通过焊接将芯片与PCB板连接起来。

这种封装方式可以节省空间,使整个设备更加紧凑。

2.CSP封装:CSP全称为Chip Scale Package,是一种将芯片封装成更小、更轻、更薄的形式。

在CSP封装中,DMD芯片被封装成一个非常小的塑料外壳,可以直接粘贴在PCB板上。

这种封装方式可以减小整个设备的体积和重量,提高便携性。

需要注意的是,DMD芯片的封装方式可能因制造商和型号而异。

在选择DMD 芯片时,需要根据实际需求和设备设计来选择合适的封装方式。

同时,还需要考虑封装方式对设备性能、稳定性和可靠性等方面的影响。

无掩膜光刻机原理光刻技术是半导体制造中非常关键的工艺之一,而无掩膜光刻机则是光刻技术中一种重要的设备。

无掩膜光刻机是一种能够直接将图案刻写在光刻胶上的设备,它的原理与传统光刻机有所不同。

传统的光刻机使用掩膜制作光刻胶上的图案,而无掩膜光刻机则是直接在光刻胶上进行图案刻写,省去了制作掩膜的步骤,大大提高了生产效率。

无掩膜光刻机的原理主要包括以下几个关键步骤:1. 准备工作:首先需要准备一块光刻胶基片,将其放置在无掩膜光刻机的工作台上。

光刻胶基片通常是由光刻胶涂覆在硅片上制成的。

2. 曝光:无掩膜光刻机使用激光束或电子束等光源对光刻胶进行曝光。

曝光时,光源发出的光束通过光学系统进行聚焦和准直,然后照射到光刻胶上。

光刻胶对光源的特定波长具有较高的敏感性,当光束照射到光刻胶上时,光刻胶会发生化学反应,使得光刻胶在曝光区域发生物理或化学性质的改变。

3. 显影:曝光后,光刻胶中只有曝光区域发生了物理或化学性质的改变,而未曝光区域的光刻胶仍然保持原样。

接下来需要进行显影步骤,即将光刻胶放入显影液中进行处理。

显影液会将未曝光区域的光刻胶溶解掉,而曝光区域的光刻胶则保留下来。

4. 修复:在显影后,光刻胶上形成了所需的图案。

但由于显影过程中可能会产生一些缺陷,因此需要进行修复。

修复的方法可以使用激光束或电子束对光刻胶进行局部加热,使其重新固化并修复缺陷。

5. 排水和检查:处理完毕后,需要将光刻胶基片从无掩膜光刻机中取出,并进行排水和检查。

排水是为了去除光刻胶和显影液的残留物,以保证光刻胶基片的质量。

检查是为了确保图案的质量和正确性,以便进行后续的工艺步骤。

通过以上几个关键步骤,无掩膜光刻机可以实现直接在光刻胶上刻写图案的目的。

相比传统光刻机,无掩膜光刻机具有更高的生产效率和更灵活的制程能力,能够适应不同尺寸和形状的光刻胶基片,满足不同的制造需求。

总结起来,无掩膜光刻机是一种能够直接在光刻胶上刻写图案的设备,其原理主要包括准备工作、曝光、显影、修复和排水与检查等关键步骤。