热处理时间对赤泥粉煤灰微晶玻璃抗压强度影响

- 格式:pdf

- 大小:508.81 KB

- 文档页数:4

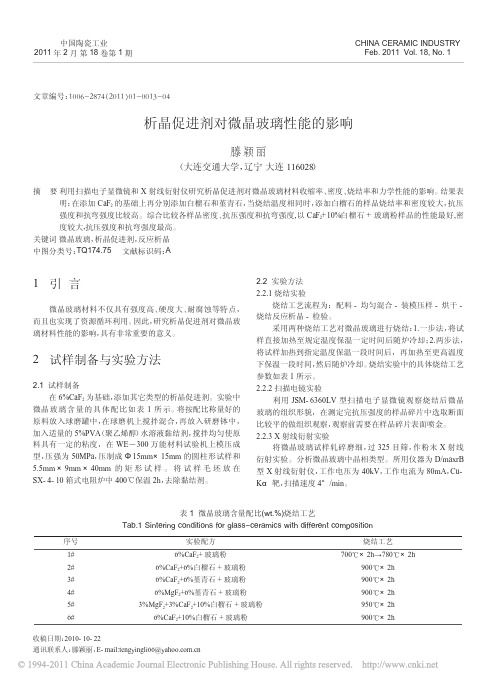

表1微晶玻璃含量配比(wt.%)烧结工艺Tab.1Sintering conditions for glass-ceramics with different composition序号实验配方烧结工艺1#6%CaF 2+玻璃粉700℃×2h →780℃×2h2#6%CaF 2+6%白榴石+玻璃粉900℃×2h 3#6%CaF 2+6%堇青石+玻璃粉900℃×2h 4#6%MgF 2+6%堇青石+玻璃粉900℃×2h 5#3%MgF 2+3%CaF 2+10%白榴石+玻璃粉950℃×2h 6#6%CaF 2+10%白榴石+玻璃粉900℃×2h文章编号:1006-2874(2011)01-0013-04析晶促进剂对微晶玻璃性能的影响滕颖丽(大连交通大学,辽宁大连116028)摘要利用扫描电子显微镜和X 射线衍射仪研究析晶促进剂对微晶玻璃材料收缩率、密度、烧结率和力学性能的影响。

结果表明:在添加CaF 2的基础上再分别添加白榴石和堇青石,当烧结温度相同时,添加白榴石的样品烧结率和密度较大,抗压强度和抗弯强度比较高。

综合比较各样品密度、抗压强度和抗弯强度,以CaF 2+10%白榴石+玻璃粉样品的性能最好,密度较大,抗压强度和抗弯强度最高。

关键词微晶玻璃,析晶促进剂,反应析晶中图分类号:TQ174.75文献标识码:A CHINA CERAMIC INDUSTRY Feb.2011Vol.18,No.1中国陶瓷工业2011年2月第18卷第1期1引言微晶玻璃材料不仅具有强度高、硬度大、耐腐蚀等特点,而且也实现了资源循环利用。

因此,研究析晶促进剂对微晶玻璃材料性能的影响,具有非常重要的意义。

2试样制备与实验方法2.1试样制备在6%CaF 2为基础,添加其它类型的析晶促进剂。

实验中微晶玻璃含量的具体配比如表1所示。

将按配比称量好的原料放入球磨罐中,在球磨机上搅拌混合,再放入研磨钵中,加入适量的5%PVA (聚乙烯醇)水溶液黏结剂,搅拌均匀使原料具有一定的粘度,在WE -300万能材料试验机上模压成型,压强为50MPa ,压制成Φ15mm ×15mm 的圆柱形试样和5.5mm ×9mm ×40mm 的矩形试样。

晶化温度对硅灰微晶玻璃性能的影响

钟康东;牛立斌;左童瑶;张国琛;陈国芳

【期刊名称】《硅酸盐通报》

【年(卷),期】2024(43)3

【摘要】为响应国家对固体废弃物资源循环利用的号召,坚持以绿色发展为理念,本文以高硅废微硅粉为主要原料,采用整体析晶法制备了CaO-Al_(2)O_(3)-SiO_(2)系微晶玻璃,采用TG-DSC、XRD、SEM等分析方法表征了微晶玻璃的晶相种类和显微形貌,并测试了其理化性能。

研究表明,在900℃下核化2 h并在1150℃晶化2 h 后,可制备出以钙长石为主晶相的微晶玻璃,当晶化温度继续升高至1200℃后,微晶玻璃中出现少量气泡,内部出现缺陷,从而导致析晶效果和理化性能下降。

该方法制备出的微晶玻璃具有优良的机械性能,抗折强度为93.58 MPa,维氏硬度为845.62 HV_(0.5),体积密度为2.88 g/cm^(3)。

【总页数】7页(P1103-1109)

【作者】钟康东;牛立斌;左童瑶;张国琛;陈国芳

【作者单位】西安科技大学材料科学与工程学院;宁夏荣华缘特种新材料有限公司【正文语种】中文

【中图分类】TB321

【相关文献】

1.晶化温度对硅渣微晶玻璃形成机理和性能的影响

2.晶化温度对零膨胀锂铝硅微晶玻璃性能的影响

3.晶化温度对飞灰/废屏玻璃协同制备CaO-Al2O3-MgO-SiO2系

微晶玻璃析晶及性能的影响4.晶化温度对R2O-CaO-MgO-Al2O3-SiO2-Fe2O3系微晶玻璃析晶与性能的影响5.晶化温度对热态锰铁渣微晶玻璃晶相及性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

赤泥综合利用现状及展望吴世超;朱立新;孙体昌;徐承焱;李小辉;王晓平【摘要】赤泥是制铝工业提炼氧化铝时排放出的一种固体废渣,由于其大量堆存给生态环境带来了巨大的压力,同时,赤泥也是一种极具价值的资源.基于此背景,综述了赤泥综合利用的研究进展.指出利用赤泥制备建筑材料虽性能较好,但存在利用率较低、成本高,碱性与放射性较高的弊端;从赤泥中提取有价金属元素工艺复杂,成本较高,大多停留在实验室阶段;赤泥在环保中的应用可将赤泥变废为宝,解决部分环境问题,但流程复杂,且对于吸附了废气和重金属的赤泥仍无法利用;而采用赤泥作为共还原工艺中的添加剂与红土镍矿进行共还原是赤泥综合利用的新途径,可回收赤泥中的铁,经还原得到的镍铁产品可直接作为不锈钢的原料;此外,还可实现低品位红土镍矿和赤泥的全资源化利用,具有十分广阔的前景.【期刊名称】《金属矿山》【年(卷),期】2019(000)006【总页数】7页(P38-44)【关键词】赤泥;建筑材料;环保;全资源化利用【作者】吴世超;朱立新;孙体昌;徐承焱;李小辉;王晓平【作者单位】北京科技大学土木与资源工程学院,北京100083;南京资源生态科学研究院,江苏南京210000;北京科技大学土木与资源工程学院,北京100083;北京科技大学土木与资源工程学院,北京100083;北京科技大学土木与资源工程学院,北京100083;北京科技大学土木与资源工程学院,北京100083【正文语种】中文【中图分类】TD989;X75赤泥是制铝工业提炼氧化铝时排放出的一种固体废渣,因其含有大量的氧化铁,常为红色,故被称为赤泥[1]。

按生产方法可分为拜耳法赤泥、烧结法赤泥和联合法赤泥3种[2]。

每生产1 t氧化铝将产生1.0~1.8 t赤泥[3],截至2017年,全球累计排放赤泥40亿t左右,并以1.2亿t的年排放量增加[4]。

而我国是赤泥排放大国,每年排放赤泥约6 000万t[2],赤泥利用率很低,大多数采用筑坝堆存。

赤泥在建筑材料中的应用摘要:赤泥是一种具有污染性的废渣。

每年我国制铝工业排放大量的赤泥,占地面积较广,浪费大量的人力、物力,并且还污染了环境。

本文简单地介绍了赤泥,综述了赤泥在筑坝、建路基、烧制各种砖类、生产水泥、生产微晶玻璃、生产琉璃瓦的应用。

关键词:赤泥;水泥;建筑材料;建坝;玻璃前言:赤泥是一种具有污染性的废渣,每年我国制铝工业排放600万吨的赤泥[1]。

露天湿法堆存、干法堆存是我国经常使用的两种处理赤泥的方法,这两种方法不仅占地面积广还会污染土地和水源,造成环境污染。

为了促进制铝工业的可持续发展,以及降低赤泥对环境的污染,现在世界各国都高度重视对赤泥的综合利用以及回收。

由于赤泥成分和性质的多样性,因此处理方法也是多样的。

但我国对赤泥的综合利用主要是通过四种途径:第一种途径是回收有价金属元素;第二种途径是制备吸附材料用于废气和废水处;第三种途径是修复污染土壤;第四种途径是生产建筑材料,这种方法是最有效利用赤泥的方法。

1.对赤泥的介绍赤泥的化学成分及矿物质的组成有多种因素决定,如原矿品位、生产方法、技术水平等[2],另外赤泥的堆积时间也会影响到赤泥的化学成,因为赤泥长期堆积,将会与空气中的水分、氧气充分接触使之发生化学反应,使赤泥中化学成分变质或者使赤泥中的一些成分流失。

凝聚体、集粒体、团聚体三级结构构成了赤泥的孔架状结构,形成凝聚体、集粒体、团聚体空隙,使赤泥的比表面积较大,并且具有较大的相差和变化幅度,使赤泥的压缩性较高、抗剪强度较低。

在高温条件下,熟料将会生成不溶性矿物,形成赤泥中的矿物质,方解石、赤铁矿、针铁矿、β-硅酸二钙等硅酸盐和硅铝酸盐以及原矿中没有反应的矿物是组成赤泥矿物质的主要成分。

2.赤泥在建筑材料中的应用赤泥中含有大量的β-硅酸二钙和无定形硅铝酸盐,此类物质具有一定的水硬性,赤泥中的化学成分可以激发粉煤灰和矿渣的活性,使赤泥具有一定的凝固性能。

赤泥所具有的凝固性质能达到建筑材料力学性能的要求。

赤泥的危害及其综合利用研究现状柳晓;韩跃新;何发钰;李艳军;高鹏;李文博【摘要】赤泥是在提取氧化铝过程中产生的强碱性废渣.在分析了赤泥的大量堆存不仅占用土地,污染土壤、水、空气,腐蚀钢构,及造成有用成分浪费等危害的基础上,对赤泥的综合利用研究与实践情况进行了重点介绍,从现阶段看,赤泥的综合利用方向主要有生产新型建材与陶瓷,制造净化水和空气的吸附材料,制备新型功能材料及回收其中的有价金属,并对赤泥的综合利用前景进行了展望.【期刊名称】《金属矿山》【年(卷),期】2018(000)011【总页数】6页(P7-12)【关键词】赤泥;危害;综合利用【作者】柳晓;韩跃新;何发钰;李艳军;高鹏;李文博【作者单位】东北大学资源与土木工程学院,辽宁沈阳110819;东北大学资源与土木工程学院,辽宁沈阳110819;中国五矿集团总公司,北京100010;东北大学资源与土木工程学院,辽宁沈阳110819;东北大学资源与土木工程学院,辽宁沈阳110819;东北大学资源与土木工程学院,辽宁沈阳110819【正文语种】中文【中图分类】X53赤泥是制铝工业在提取氧化铝过程中产生的强碱性废渣,呈浆状,因主要成分氧化铁呈红色所以称之为赤泥。

按照氧化铝生产方法的不同,赤泥可分为3类:拜耳法赤泥、烧结法赤泥和混联法赤泥。

其中拜耳法是生产氧化铝的主要方法,其产量占全球氧化铝总产量的90%以上。

赤泥的产出量,不仅跟生产方法、技术水平有关,还会因矿石品位而异。

我国是氧化铝生产大国,截至2017年3月,全国氧化铝总产能为7 713万t,其中,山东、山西、河南、广西、贵州产能较高,分别占全国的30.4%、23.2%、19.9%、14.9%和7.4%。

总的来说,每生产l t氧化铝就会产生0.7~1.8 t赤泥[1]。

据估计,目前,全世界每年产生赤泥约1.2亿t[2],我国约占一半,累计堆存量达数亿t,几乎全部处于露天堆存状态[1,3]。

赤泥的堆放不仅占用大量的土地,污染空气和土壤,赤泥附液的下渗还造成湖泊、河流和地下水的污染,而且还会造成其中有用组分的严重浪费。

养护温度对赤泥-矿渣碱激发胶凝材料r强度和水化产物的影响张鹏;张文生;韦江雄;叶家元;祝雯;雷翅【期刊名称】《新型建筑材料》【年(卷),期】2017(44)10【摘要】以赤泥、矿渣为主要原料,通过掺入激发剂制备得到赤泥-矿渣胶凝材料,研究了不同养护温度对该胶凝材料强度的影响,并通过XRD、FTIR、SEM分析了养护温度对其水化产物组成及微观结构的影响.结果表明:在20~60℃内,提高养护温度,赤泥-矿渣胶凝材料的早期强度大幅度提高,经40℃和60℃养护的试样3 d抗压强度较20℃养护的分别提高54.9%和100.2%;养护温度对反应产物种类没有影响,仍为非晶态凝胶.%An alkali-activated cementing material was successfully available from red mud and slag. The influences of curing conditions on mechanical performance and hydration products of prepared geopolymer were investigated. The composition of hydration products and micro-structure of hardened geopolymer were studied by using XRD,FTIR and SEM respectively. The results indicated that in 20~60℃,the elevated curing temperature accelerated the red mud-slag materials process,a more dense hydrated matrix with decreased the particle size of unreacted raw materials,and more interwoven and dense three-dimensional network structure products were observed. A significant increase in early strength was obtained as a result: The 3 d compressive strength of test samples which cured in conditions of 40℃ and 60℃was 54.9% and 100.2% higherthan that of control ones respectively. However,the elevated curing temperature did not change the types of products that continued to be X-ray amorphous gels.【总页数】4页(P1-3,11)【作者】张鹏;张文生;韦江雄;叶家元;祝雯;雷翅【作者单位】华南理工大学材料科学与工程学院,广东广州 510640;广州市建筑科学研究院有限公司,广东广州 510440;中国建筑材料科学研究总院绿色建筑材料国家重点实验室,北京 100024;华南理工大学材料科学与工程学院,广东广州 510640;中国建筑材料科学研究总院绿色建筑材料国家重点实验室,北京 100024;广州市建筑科学研究院有限公司,广东广州 510440;广州市建筑科学研究院有限公司,广东广州 510440【正文语种】中文【中图分类】TU528【相关文献】1.赤泥-粉煤灰-矿渣碱激发胶凝材料性质的研究2.聚丙烯酸类分散剂对碱激发矿渣基胶凝材料的强度影响3.无机激发剂对碱矿渣-钢渣胶凝材料抗压强度的影响4.碱赤泥矿渣胶凝材料水化产物中碱的测定5.碱激发剂浓度及模数对碱矿渣胶凝材料抗压性能及水化产物的影响研究因版权原因,仅展示原文概要,查看原文内容请购买。