变形铝及铝合金板带材缺陷

- 格式:pptx

- 大小:4.61 MB

- 文档页数:55

铝合金结构焊接质量缺陷及处理方法铝合金结构在工程领域中被广泛应用,而焊接是制造铝合金结构中常用的连接方法之一。

然而,焊接过程中可能会出现质量缺陷,影响结构的强度和稳定性。

本文将介绍一些常见的焊接质量缺陷及其处理方法。

1. 焊缝裂纹:焊缝裂纹是焊接过程中常见的质量缺陷之一。

裂纹可能出现在焊缝中或与焊缝平行。

裂纹的形成可能是由于焊接过程中的应力集中、材料的变形或焊缝设计不当等原因引起的。

处理方法包括优化焊接参数、使用合适的焊接材料和设计合理的焊缝形状。

2. 焊接变形:焊接过程中,热量会引起材料的膨胀和收缩,导致结构产生变形。

焊接变形可能会导致尺寸偏差、强度降低或导致零件之间的不匹配。

为了减少焊接变形,可以采取以下措施:使用预热、控制焊接速度、合理排布焊接顺序和使用局部焊接等方法。

3. 焊接气孔:焊接气孔是焊接过程中可能出现的气体残留物。

气孔的存在会降低焊缝的强度和密封性。

避免气孔的方法包括:保证焊接材料和焊接区域的清洁、使用适当的焊接电流和气体保护、控制焊接速度等。

4. 焊接夹渣:焊接夹渣是指焊缝中残留的金属或非金属夹杂物。

夹渣的存在会降低焊缝的强度和质量。

为了避免焊接夹渣,应选择合适的焊接材料和填充材料,并确保焊接区域干净。

5. 焊接缩孔:焊接缩孔是指焊缝中存在的空洞或孔洞。

焊接缩孔可能是由于焊接过程中的材料收缩过程中产生的缺陷引起的。

控制焊接工艺参数、选择合适的填充材料和使用适当的焊接技术可以减少焊接缩孔的发生。

综上所述,了解铝合金结构焊接质量缺陷及其处理方法对于确保结构的质量和稳定性至关重要。

通过优化焊接参数、合理设计焊缝和采取适当的焊接技术,可以有效地减少焊接质量缺陷的发生。

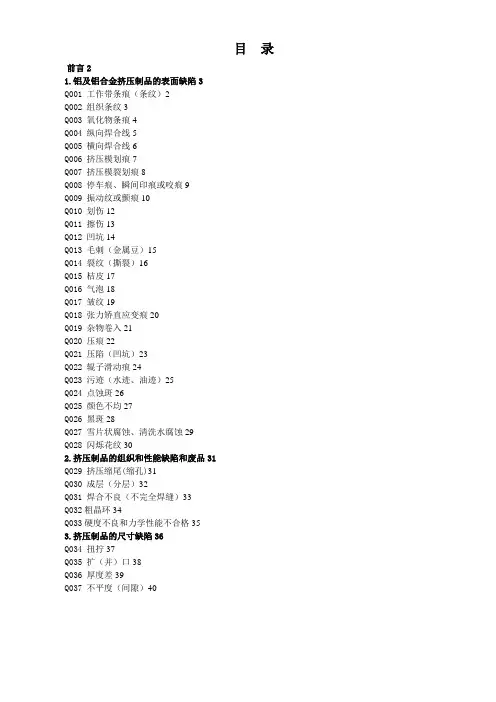

目录前言21.铝及铝合金挤压制品的表面缺陷3Q001 工作带条痕(条纹)2Q002 组织条纹3Q003 氧化物条痕4Q004 纵向焊合线5Q005 横向焊合线6Q006 挤压模划痕7Q007 挤压模裂划痕8Q008 停车痕、瞬间印痕或咬痕9Q009 振动纹或颤痕10Q010 划伤12Q011 擦伤13Q012 凹坑14Q013 毛刺(金属豆)15Q014 裂纹(撕裂)16Q015 桔皮17Q016 气泡18Q017 皱纹19Q018 张力矫直应变痕20Q019 杂物卷入21Q020 压痕22Q021 压陷(凹坑)23Q022 辊子滑动痕24Q023 污迹(水迹、油迹)25Q024 点蚀斑26Q025 颜色不均27Q026 黑斑28Q027 雪片状腐蚀、清洗水腐蚀29Q028 闪烁花纹302.挤压制品的组织和性能缺陷和废品31Q029 挤压缩尾(缩孔)31Q030 成层(分层)32Q031 焊合不良(不完全焊缝)33Q032粗晶环34Q033硬度不良和力学性能不合格353.挤压制品的尺寸缺陷36Q034 扭拧37Q035 扩(并)口38Q036 厚度差39Q037 不平度(间隙)40前言1.在铝及铝合金的挤压生产过程中,产生的各种缺陷,主要可分为三类,即挤压制品的表面缺陷、挤压制品的形位尺寸缺陷、挤压制品的内部组织缺陷。

2.挤压制品的表面缺陷,在生产现场产生最多,废品率也最高。

最主要的有条纹(色差)、毛刺(金属豆)、擦伤、划伤、挤压裂纹、起皮、气波、挤压模纹(或假停车痕)、纵向焊合线、模向焊合线、点蚀斑、矫直辊痕、污迹(水迹、油迹)等。

3.挤压制品的尺寸缺陷,在生产中所占废品率也很高,主要有尺寸不合格、弯曲、扭拧、波浪、扩(并)口、间隙起标等。

4.挤压制品的组织缺陷主要有缩尾、粗晶环、成层和焊合不良等。

这些缺陷往往使整根、整批产品报废,必须注意防止,特别是工业铝材的生产中应该特别注意。

5.下面以列表的方式对各种缺陷的名称(英文对照按美国AA标准和数据技术语篇)、起因、定义、特征及对策进行较为全面的说明,供广大技术人员、生产人员、质检人员作为工作和学习参考。

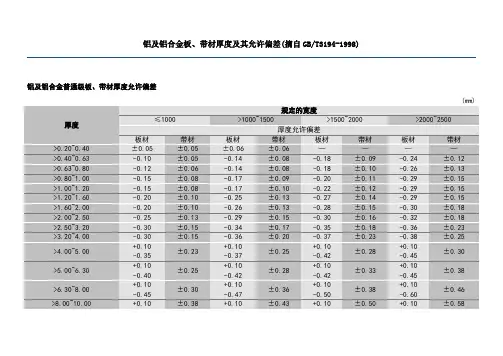

铝及铝合金板、带材厚度及其允许偏差(摘自GB/T3194-1998) 铝及铝合金普通级板、带材厚度允许偏差

航空工业用铝合金高精级板带材厚度允许偏差

非航空工业用铝合金高精级板带材厚度允许偏差

注:1 GB/T3194-1998将产品分为板材、带材、大规格板(宽度大于1500mm或长度大于4000mm),变断面板(厚度沿板材方向均匀变化的板)。

2尺寸分级:非航空工业用板材厚度、航空工业用板材厚度、宽度、长度、不平度等项目分为普通级和高精级;对角线、侧边弯曲度只有高精级;带材只有厚度、宽度指标分普通级与高精级,变断面板材不分级。

3航空工业用高精级板材的合金牌号为:2014、2024、201、2A14、2A12、2A11、7075、7A04、7A09等。

4普通级板带厚度允许偏差,如果对于非对称偏差的板材,需要对称偏差时,由双方协商采用相应带材的偏差。

5航空工业用和非航空工业用高精级板、带材厚度允许偏差采用单向偏差“+”或“-”时,其值为表中数值的2倍;表中未规定部分的偏差按本表普通级的相应规定。

6厚度大于40mm普通级板材,在用整个铸块轧制后,不切头尾,整块交货。

7变断面板材公称长度以薄端、厚端的公称厚度和平均楔形度计算。

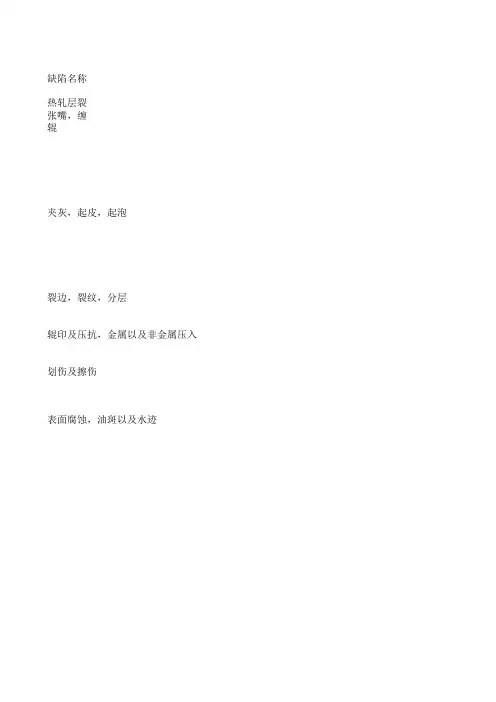

缺陷名称热轧层裂张嘴,缠辊夹灰,起皮,起泡裂边,裂纹,分层辊印及压抗,金属以及非金属压入划伤及擦伤表面腐蚀,油斑以及水迹产生的主要原因1铸锭的质量不好,存在铸造弱面2轧制表面变形3润滑条件差1铸锭表面质量不好,以及铸锭中的气孔,锁孔,冷隔以及夹杂物在轧制过程中暴露所致2坯料铣面的时候刀痕太深,来料划伤严重,在划沟内落入了脏物以及退火是氧化;有显微裂纹,并沿显3包铝板蚀洗,焊合不好;4铸锭加热温度过高,时间过长或者吸气5辊面,轧件表面粘有脏物6冷却润滑剂不干净,或者过滤精度低1铸锭中有气孔,缩孔或者脆性杂物已经铸造裂纹,热轧后坯料内部产生裂纹2铸锭加热的过程中温度过高,气氛不良产生裂纹,加热温度过低,边部冷却太快产生裂纹3热轧时候加工率分配不合理,辊形控制不好,冷却润滑不良,延伸不均匀,热轧立辊轧边不当冷却张力4铝合金边部包铝或者包铝焊合不好5轧制时表面层与里层延伸不一致6坯料边部有小裂口,褶皱等缺陷7轧前退火不够,边部晶粒粗大或者氧化严重未来得及铣干净1轧辊扎件表面沾有金属以及氧化物等杂物,形成压入或轧后杂物脱离表面形成压痕2轧辊表面硬度低,或者磨损严重出现麻坑,或压折,粘辊后出现的伤痕3冷却润滑剂不干净,或者过滤的精度低1辊道货其他接触部位有坚硬物2扎件出辊的速度,辊道或卷取机速度不同步,冷轧张力辊,压紧辊不转造成的划伤3卷曲过松或者过紧,冷轧开卷张力过大,或者张力波动哎大,使带材层间相对错动1乳液或者润滑油有腐蚀性,或退火性能差产生油斑2混入了机械油,冷却润滑剂不干净3酸洗时带材表面残留水或者酸4产品放置的时间过长,周围空气潮湿或者有害气体的腐蚀裂纹,并沿显微裂纹氧化立辊轧边不当冷却张力过大。

铝合金加工材料的废品(缺陷)及成品率控制铝合金加工材料在生产过程中或经成品检测后,发现其质量指标有一项或多项不符合技术标准或技术协议,影响使用性能的,称为产品缺陷。

根据缺陷对产品质量和使用性能的影响可分为严重的、轻微的两种:轻微的缺陷是可修复的缺陷,经返工或修复后仍可满足使用要求或基本符合技术标准的规定,是可以交付使用的,如表面气泡、擦划伤、印痕、起皮等。

严重的缺陷是指不可修复的缺陷,一般称为废品或绝对废品,如过烧、贯穿气孔、裂纹、性能不合格、尺寸超差等。

废品是不能出厂交付使用的,应废弃或重熔。

2.1.22铝合金加工材料废品(废料)的分类铝合金加工材料的废品,也称废料。

废品一般分为几何废品和技术(工艺)废品。

几何废品是铝合金加工材料在生产过程中产生的不可避免的废料,如挤压的残料,铸锭的切头、切尾,拉伸时制品两端的夹头,厚板的切头、切尾,板、带箔材的切边和切头、切尾,模缎件的切飞边,铸锭和制品切取定尺、短料和切头、切尾的锯口消耗的铝屑,切取必要的试样一级试模时消耗的铝锭等。

几何废料是不可避免的,只能尽量减少,而不可能消除。

技术废品(废料)也称工艺废品(废料),是铝合金加工材料在生产过程中因工艺不合理、设备出现问题,工人操作不当而产生的人为废品。

它和几何废品不同,通过技术改进、加强管理,可以有效地克服和杜绝技术废品的产生。

技术废品可以分为以下几种:(1)组织废品。

如过烧、粗晶环、粗大晶粒、缩尾、夹渣、内部裂纹、贯穿气孔、疏松、氧化膜、流纹不顺等。

(2)力学性能不合格废品。

如强度、硬度太低,不符合国家标准;或塑性太低,没有充分软化,不符合技术要求。

(3)表面废品。

如成层、气泡、外表裂纹、橘皮、组织条纹、黑斑、纵向焊合线、横向焊合线、擦划伤、金属压入等。

(4)几何尺寸废品。

如波浪、扭拧、弯曲、平面间隙、尺寸超差和形位精准不符合技术标准要求等。

2.1.2.2成品率的计算方法成品率是企业的一个主要经济质量指标,成品率的高低反映一个企业的技术质量、管理水平的好坏。

铝板卷常见质量缺陷及原因实图讲解一个月的铝锭带你快速致富:上月你订10吨恭喜你夫妻双双欧美游;上月你订50吨,恭喜老板哈弗H6包牌带回家;上月订100吨,4S店奥迪A4提回家;上月订200吨,宝马5系相中哪款带回家!上个月订1000吨,郊区别墅是你家……上个月你对他爱搭不理,这个月铝价让你高攀不起!虽是玩笑之意,但也传达着市场的情绪。

铝价这种上涨的趋势,使下游很多企业都在观望。

闲暇之余,适合来点干货。

距离上次为大家推送《怎样分辨铝箔好坏?史上最全铝箔质量缺陷集锦 | 实图讲解》已有些时日,今天,小慧带着“涨姿势”系列继续归来,为大家带来的是铝板卷常见的缺陷及原因,赶紧收起来吧!1.复合层脱落定义:复合材料包铝层离开基体并脱落形成的不规则缺陷。

主要原因:包铝层与基体金属之间有异物,导致包铝层无法焊合,并进一步产生包铝层脱落。

2.压花由于带材折皱、断带等原因导致轧辊辊面不规则色差在轧制过程中周期性地印到带材表面的色差现象。

3.波浪边部波浪和中间波浪示意图二肋波浪和碎浪示意图定义:板、带材由于不均匀变形而形成的各种不同的不平整现象的总称。

板、带边部产生的波浪称为边部波浪,中间产生的波浪称为中间波浪,在中间和边部之间的既不在中间又不在两边的波浪称为二肋波浪,尺寸较小且通常呈圆形的波浪称为碎浪。

主要产生原因:a. 辊缝调整不平衡,辊型控制不合理;b. 润滑冷却不均,使板、带变形不均;c. 道次压下量分配不合理;d. 来料板型不良;e. 卷取张力使用不均。

4.翘边定义:经轧制或剪切后,带材边部翘起。

主要产生原因:a. 轧制时压下量过大;b. 轧制时润滑油分布不均匀;c. 剪切时剪刃调整不当。

5.侧边弯曲定义:板、带的纵向侧边呈现向某一侧弯曲的非平直状态。

主要产生原因:a. 轧机两端压下量不一样;b. 轧机送料不正;c. 板、带来料两侧厚度不一致;d. 轧辊预热不良或乳液流量控制不当;e. 工艺润滑剂浓度过高,产生打滑;f. 剪切前带材存在波浪,经剪切后波浪展开。

铝及铝合金腐蚀的基本类型1.点腐蚀点腐蚀又称为孔腐蚀,是在金属上产生针尖状、点状、孔状的一种为局部的腐蚀形态。

点腐蚀是阳极反应的一种独特形式,是一种自催化过程,即点腐蚀孔内的腐蚀过程造成的条件既促进又足以维持腐蚀的继续进行。

2.均匀腐蚀铝在磷酸与氢氧化钠等溶液中,其上的氧化膜会溶解,发生均匀腐蚀,溶解速度也是均匀的。

溶液温度升高,溶质浓度加大,促进铝的腐蚀。

3.缝隙腐蚀缝隙腐蚀是一种局部腐蚀。

金属部件在电解质溶液中,由于金属与金属或金属与非金属之间形成缝隙,其宽度足以使介质浸入而又使介质处于一种停滞状态,使得缝隙内部腐蚀加剧的现象称为缝隙腐蚀。

4.应力腐蚀开裂(SCC)铝合金的SCC是在20世纪30年代初发现的。

金属在应力(拉应力或内应力)和腐蚀介质的联合作用下所发生的一种破坏,被称为SCC。

SCC的特征是形成腐蚀—机械裂缝,既可以沿着晶界发展,也可以穿过晶粒扩展。

由于裂缝扩展是在金属内部,会使金属结构强度大大下降,严重时会发生突然破坏。

SCC在一定的条件下才会发生,它们是:——一定的拉应力或金属内部有残余应力。

板带材工艺废品种类及产生原因1.贯穿气孔熔铸品质不好。

2.表面气泡铸锭含氢量高组织疏松;铸锭表面凸凹不平的地方有脏东面,装炉前没有擦净;蚀洗后,铸块与包铝板表面有蚀洗残留痕迹;加热时间过长或温度过高,铸块表面氧化;第一道焊合轧制时,乳液咀没有闭严,乳液流到包铝板下面。

3.铸块开裂热轧时压下量过大,从铸锭端头开裂;铸块加热温度过高或过低。

4.力学性能不合格没有正确执行热处理制度或热处理设备不正常,空气循环不好;淬火时装料量大,盐浴槽温度不够时装炉,保温时间不足,没有达到规定温度即出炉;试验室采用的热处理制度或试验方法不正确;试样规格形状不正确,试样表面被破坏。

5.铸锭夹渣熔铸品质不好,板片内夹有金属或非金属残渣。

6.撕裂润滑油成分不合格或乳液太浓,板片与轧辊间产生滑动,金属变形不均匀;没有控制好轧制率,压下量过大;轧制速度过大;卷筒张力调整得不正确,张力不稳定;退火品质不好;金属塑性不够;辊型控制不正确,使金属内应力过大;热轧卷筒裂边;轧制时润滑不好,板带与轧辊摩擦过大;送卷不正,带板一边产生拉应力,一边产生压应力,使边沿产生小裂口,经多次轧制后,从裂口处继续扩大,以至撕裂;精整时拉伸机钳口夹持不正或不均,或板片有裂边,拉伸时就会造成撕裂;淬火时,兜链兜得不好或过紧,使板片压裂,拉伸矫直时造成撕裂。

铝合金模板现浇混凝土质量缺陷分析及整改措施铝合金模板(简称铝模)作为高周转模板,具有质量轻,刚度大,周转成本与木模基本持平,后期可回收利用的优点,近些年在高层建筑施工中得到快速应用。

相关技术在《组合铝合金模板工程技术规程(JGJ386—2016)》中作了规定,但铝模成型的混凝土在工程实践中也出现了一些质量缺陷须进行研究解决。

1、项目概况某高层住宅区1#楼,地上31层,地下1层,建筑高度972m,标准层层高31m,设一道抗震缝,结构单元长度31m,宽度125m,剪力墙结构,后注浆钻孔灌注桩基础,1~4层墙体混凝土C45,其他层C40~C30,梁板C30。

从3层开始为标准层,各层采用铝模全现浇一次浇捣成型。

2、质量缺陷情况模板拆除后混凝土墙体和梁陆续出现一些细裂缝和其他质量问题。

2.1墙体窗洞口角部斜向裂纹裂缝主要集中在洞口两侧下角部,呈八字形分布,一般角部出现一条长缝,个别角部以一条长缝为主向周边扩展出多条细缝(图1),裂缝长度大多在200~400mm之间,窗角处最宽,向斜下延伸收窄,经裂缝测宽仪检测,裂缝宽度在0.1~0.2mm之间,凿开裂缝处后,裂缝深度到钢筋表面。

2.2墙体表面不规则裂纹裂缝在墙面出现位置无明显分布规律,局部区域会集中产生多条细、密、短、不连通的裂缝,裂缝无明显方向性,经检测,裂缝基本上是浅层表面缝。

2.3梁底及梁侧环向裂纹裂缝位置主要集中在外墙阳台梁的跨中部位,连梁与剪力墙交界的连梁端部,裂缝从梁底向梁两侧延伸至板底下100mm左右,呈U字型,形成较细的局部贯穿缝,裂缝方向平行于箍筋布置方向,一道梁上一般只出现一道裂缝,不同楼层相同部位均出现该类裂纹。

2.4混凝土表面气泡孔气泡孔在墙面普遍存在,梁表面较少。

其中墙体的中下部数量多、孔径小,墙体的中上部孔数相对稀疏但孔径明显大于下部,另外模板交界处气泡数量明显多于模板中部。

个别混凝土表面出现连续水波纹或麻面现象。

2.5窗台处浮浆,线脚开裂破损窗台表面普遍存在浮浆较多、气孔大的情况(图2),窗台内侧防水翻边处出现混凝土骨料数量少、强度低、易破损现象。

铝合金板吊顶的质量通病及防治措施随着人们对生活质量的要求日益增加,建筑装饰行业不断发扬光大,各种吊顶装饰也不断涌现。

其中铝合金板吊顶作为一种轻便、防火、防湿、易清理的室内吊顶装饰材料,备受消费者的青睐。

然而,在使用过程中,铝合金板吊顶也有一些常见的质量问题,需要采取相应的防治措施,以保证用户的使用安全和装饰质量。

一、铝合金板吊顶的常见质量问题1.板面质量不良:铝合金板吊顶的质量问题最常见的就是板面质量不良,包括划痕、氧化、腐蚀等现象。

这些问题一般是由于生产过程中的操作不当或者质量控制不严导致的。

2.安装质量差:在铝合金吊顶的安装过程中,如吊顶的安装高度、板材的对接程度等因素都会直接影响到吊顶的安装质量。

常见的安装质量差问题包括:拼缝不精密、角脚不稳定、配件粘连不良等。

3.材质问题:铝合金板吊顶因其材料的轻便及吊顶厚度较薄,在使用过程中可能会存在强度不足、变形等问题。

此外,有些厂家为了追求低成本,会使用低质量的材料制造铝合金板,导致整个铝合金板吊顶的使用寿命变短。

二、铝合金板吊顶的防治措施1.加强材质筛选:购买铝合金板吊顶时应选用高质量的材料,挑选有信誉的生产厂家。

可通过样品质检,对其材质做出检测,以确保铝合金板吊顶的质量和细节处理符合相关标准。

如:吊顶板的表面平整度、厚度、强度等指标是否符合相关标准。

2.加强生产制造质量控制:对于生产厂家而言,应严格控制工艺流程,并加强生产线的质量控制。

减少不良品质铝合金板吊顶的流入市场。

生产出来的铝合金板吊顶在生产加工、质量检验、包装储存过程中严格按照标准操作,保证产品的质量。

3.加强发现和解决问题的能力:对于装修工人而言,在吊顶的安装工程中应特别注意铝合金板吊顶的拼缝,仔细观察吊顶的变形,保证吊顶不下降不变形。

在吊顶的安装中需要注意对于每个种类的产品,要仔细阅读产品说明并规范操作,如:安装孔位、连接件,留意吊顶和吊顶之间的距离等等。

总体来说,铝合金板是一种质量较高的吊顶装饰材料,但是它也存在一些常见的质量问题。

铝型材表面缺陷特点

以下是 7 条关于铝型材表面缺陷特点的内容:

1. 哎呀,铝型材表面的这个气泡缺陷啊,可真是让人头疼!就像脸上长了痘痘一样显眼呢!比如你看那根铝型材,表面那一个个鼓起的气泡,多难看呀!这可太影响美观和质量啦,这缺陷怎么就这么顽固呢!

2. 你知道吗,铝型材表面的划痕缺陷真的很可恶啊!那一道道划痕,就像是美丽画卷上被人恶意划了几刀似的!像我们上次看到的那个铝型材,上面的划痕那么明显,这不就等于毁了它嘛,多让人心塞啊!

3. 哇塞,铝型材表面的这个色差问题可太显眼啦!简直就像一件本该色彩统一的衣服却出现了一块大色斑!就比如有个铝型材,一部分颜色深一部分颜色浅,这算怎么回事呀,这不是让人一眼就看出问题来了嘛!

4. 嘿呀,铝型材的这个麻点缺陷也太讨厌了吧!就跟人脸上长满了麻子似的,一个个小点多难看呀!你想想,要是本该光滑的铝型材表面全是这种麻点,那情景,哎呀,不敢想啊!

5. 铝型材表面的裂纹缺陷呀,那可真是像隐藏的定时炸弹一样!说不定什么时候就突然爆发了呢。

就像有个铝型材,表面那道小小的裂纹,谁知道会不会越来越大呀,那不是很危险嘛,这可怎么办才好呢!

6. 天呐,铝型材表面的起皮现象也太糟糕了吧!就好像好好的皮肤突然剥落了一块一样让人难受!像我们曾经遇到的那个,表面那起皮的地方,看着就很不结实呀,这质量真让人担忧呀!

7. 铝型材表面的斑点缺陷啊,真的是如同白纸上的墨点一样突兀!在那本该整洁的表面上显得格格不入。

就好比有根铝型材,上面那星星点点的斑点,多扎眼啊,这可太影响整体感觉啦!

我的观点结论:铝型材表面的这些缺陷特点真的是各有各的烦人之处,会严重影响铝型材的质量和使用,必须要重视起来,想办法尽量减少这些缺陷的出现呀!。

挤压铝型材表面颗粒状毛刺的形成原因与对策在铝型材的挤压生产中,型材表面不同程度的存在一些小颗粒吸附在型材表面上,这种的缺陷,仅有轻微手感,不仔细观察或手摸较难发现。

但它严重影响氧化、电泳涂漆及喷涂型材的表面美观,降低了生产效率和成品率,更是高档装饰型材的致命缺陷。

因此,对其形成机理进行分析,同时在挤压生产实践中不断地观察分析,总结其成因,及时采取措施,是减少或杜绝这种缺陷的出现的有效手段。

一、颗粒吸附成因分析1、挤压型材表面出现的颗粒状毛刺分为四种:1)空气尘埃吸附,燃煤铝棒加热炉产生的灰尘、铝屑、油污及水份凝结成颗粒附着在热的型材表面。

2)铝棒中的杂质,如:精炼不充分遗留的金属夹杂物和非金属夹杂物。

3)时效炉内的灰尘附着。

4)铝棒中的缺陷及成分中的β相AlFeSi在高温下析出,使金属塑性降低,抗拉强度降低,产生颗粒状毛刺。

“吸附颗粒”的形成2、原因1)铝棒质量的影响由于高温铸造,铸造速度快,冷却强度大,造成合金中的β相AlFeSi不能及时转变为球状α相AlFeSi,由于β相AlFeSi在合金中呈现针状组织,硬度高、塑性差,抗拉强度很低,在高温挤压时不仅会诱发挤压裂纹,而且会产生颗粒状毛刺,这种毛刺不易清理,手感强烈,颗粒附近常伴随有蝌蚪状拖尾,在金相显微镜下观察,呈现灰褐色,成分中富含铁元素。

铝棒中的杂质影响,铝棒在熔铸过程中,精炼不充分,泥土、精炼剂、覆盖剂以及粉末涂料和氧化膜夹杂等混入棒中,这些物质在挤压过程中,使金属的塑性和抗拉强度显著降低,极易产生颗粒状毛刺。

棒的组织缺陷常见的有疏松、晶粒粗大、偏析、光亮晶粒等,所有这些铸棒缺陷有一个共同点,就是与铸棒基体焊合不好,造成了基体流动的不连续性,在挤压过程中,夹渣极易从基体中分离出来,通过模具的工作带时,粘附在入口端,形成粘铝,并不断被流动的金属拉出,极易产生颗粒状毛刺。

2)模具的影响在挤压生产中,模具是在高温高压的状态下工作的,受压力和温度的影响,模具产生弹性变形。

铸造铝合金热处理质量缺陷及其消除与预防铸造铝合金热处理质量缺陷及其消除与预防铝合金铸件热处理后常见的质量问题有:力学性能不合格、变形、裂纹、过烧等缺陷,对其产生原因和消除与预防办法分述如下。

(1)力学性能不合格通常表现为退火状态伸长率(δ5)偏低,淬火或时效处理后强度和伸长率不合格。

其形成的原因有多种:如退火温度偏低、保温时间不足,或冷却速度太快;淬火温度偏低、保温时间不够,或冷却速度太慢(淬火介质温度过高);不完全人工时效和完全人工时效温度偏高,或保温时间偏长;合金的化学成分出现偏差等。

消除这种缺陷,可采取以下方法:再次退火,提高加热温度或延长保温时间;提高淬火温度或延长保温时间,降低淬火介质温度;如再次淬火,则要调整其后的时效温度和时间;如成分出现偏差,则要根据具体的偏差元素、偏差量,改变或调整重复热处理的工艺参数等。

(2)变形与翘曲通常在热处理后或随后的机械加工过程中,反映出铸件尺寸、形状的变化。

产生这种缺陷的原因是:加热升温速度或淬火冷却速度太快(太激烈);淬火温度太高;铸件的设计结构不合理(如两连接壁的壁厚相差太大,框形结构中加强筋太薄或太细小);淬火时工件下水方向不当及装料方法不当等。

消除与预防的办法是:降低升温速度,提高淬火介质温度,或换成冷却速度稍慢的淬火介质,以防止合金产生残余应力;在厚壁或薄壁部位涂敷涂料或用石棉纤维等隔热材料包覆薄壁部位;根据铸件结构、形状选择合理的下水方向或采用专用防变形的夹具;变形量不大的部位,则可在淬火后立即予以矫正。

(3)裂纹表现为淬火后的铸件表面用肉眼可以看到明显的裂纹,或通过荧光检查肉眼看不见的微细裂纹。

裂纹多曲折不直并呈暗灰色。

产生裂纹的原因是:加热速度太快,淬火时冷却太快(淬火温度过高或淬火介质温度过低,或淬火介质冷却速度太快);铸件结构设计不合理(两连接壁壁厚差太大,框形件中间的加强筋太薄或太细小);装炉方法不当或下水方向不对;炉温不均匀,使铸件温度不均匀等。